Содержание страницы

1. Кинетика процессов изнашивания

Изнашивание — это процесс отделения материала с поверхности твердого тела и (или) увеличения его остаточной деформации при трении, проявляющийся в постепенном изменении размеров и (или) формы тела.

Износ (изнашивание) в общем случае можно охарактеризовать как изменение размеров, формы, массы или состояния поверхностного слоя твердого тела под влиянием внешней среды. Износ может вызываться трением поверхностей деталей машин одна о другую, воздействием на поверхность рабочей среды потоков жидкости, газа или контакта поверхности с твердыми частицами.

Трение — явление сопротивления относительному перемещению, возникающему между двумя телами в зонах соприкосновения поверхностей по касательным к ним, сопровождаемое диссипацией энергии. Трение это основная причина изнашивания деталей машин. Проблемы трения, изнашивания и смазывания изучает наука трибология, базирующаяся на фундаментальных законах физики, химии, механики сплошных сред, термодинамики и материаловедения.

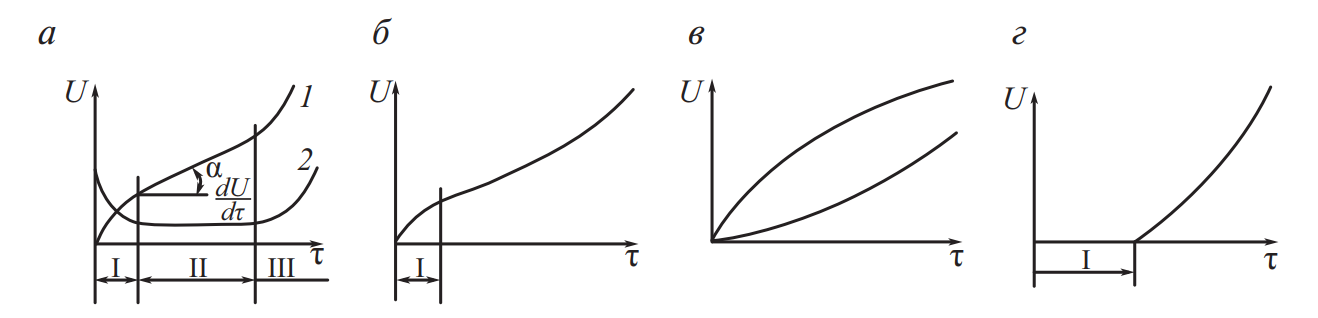

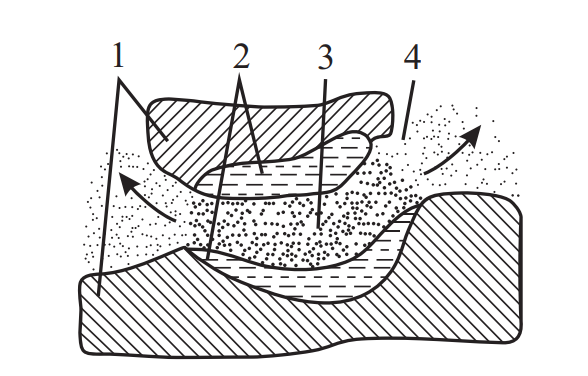

Если отложить по оси абсцисс время t работы пары трения (рис. 1), а по оси ординат — износ U, то получим кривую изнашивания детали во времени. Тангенс угла наклона α, образованного осью абсцисс и касательной к кривой в произвольной точке, определяет скорость изнашивания в данный момент времени.

Рис. 1. Кинетика изнашивания при различных видах износа

Работа трущегося сопряжения обычно характеризуется тремя типичными стадиями: І — начальное изнашивание, наблюдаемое при приработке поверхностей изнашивания; ІІ — установившееся изнашивание, наблюдаемое при нормальной эксплуатации соединения; ІІІ — катастрофическое изнашивание, характеризуемое резким возрастанием скорости изнашивания.

Приработка происходит в течение непродолжительного времени, наблюдается быстрое изнашивание выступов на поверхности контакта, выделяется теплота, происходят физико-химические изменения поверхности, уменьшается шероховатость. Детали пары трения после сборки сопряжены по выступам неровностей поверхности, и площадь их фактического контакта в начальный период работы мала, поэтому при нагружении пары трения действуют большие давления, вызывающие значительную пластическую деформацию.

Неровности поверхности частично сминаются и частично разрушаются. Срабатывание микронеровностей и сглаживание макронеровностей и волнистости поверхностей приводит к увеличению несущей способности поверхности и уменьшению интенсивности изнашивания. Одновременно «пропахивание» поверхностей взаимно внедрившимися объемами и продуктами износа в направлении относительной скорости поверхностей создает новые неровности, ориентированные вдоль направления движения и не совпадающие с направлением обработочных рисок.

Создающийся к концу приработки новый микрорельеф может быть больше или меньше начальной шероховатости, причем более грубые поверхности в процессе приработки выглаживаются, а гладкие становятся более грубыми. Площадь фактического контакта при этом изменяется, коэффициент трения и температура в зоне контактов (объемная) снижаются.

Микротвердость поверхностей трения к концу приработки стабилизируется независимо от их начального состояния. За время приработки происходит переформирование поверхности, изменение ее физико-механических свойств и формирование вторичной структуры. По мере того как структура и рельеф на поверхности материалов становятся оптимальными для данных условий трения, скорость их изнашивания снижается до минимальных значений.

В результате приработки трибосистема переходит в состояние, для которого характерны относительное постоянство условий трения и скорости изнашивания, максимальная несущая способность и замедленное изнашивание.

Коэффициент трения при этом практически не изменяется. Процесс установившегося изнашивания состоит в деформировании, разрушении и непрерывном воссоздании на отдельных участках поверхностного слоя со стабильными свойствами, устанавливается динамическое равновесие между процессами упрочнения и разупрочнения, образования новых структур и их разрушения. В поверхностных слоях материалов сохраняются образовавшаяся в период приработки оптимальная структура и соответствующий ей рельеф.

Износостойкость деталей машин в период установившегося изнашивания, а также время наступления периода катастрофического изнашивания (ІІІ, рис. 1) в сильной степени зависят от характера рельефа и структуры, образовавшихся на поверхности материалов в период приработки. Поэтому важно уметь управлять процессами формирования рельефа и структуры на поверхности деталей машин в начальный период изнашивания, т. е. в период приработки.

Период катастрофического изнашивания наступает вследствие изменения зазоров в трущихся сопряжениях, нарушения установившейся геометрии контакта или в результате изменений режима работы узла трения. При этом условия трения изменяются: растут давление, температура, ухудшаются условия смазки в зоне контакта, которые вызывают в поверхностных слоях материалов нежелательные структурные изменения.

Динамическое равновесие между процессами упрочнения и разупрочнения, существовавшее в течение периода установившегося изнашивания, нарушается. Происходит снижение уровня прочности и несущей способности поверхности материалов, которое обусловливает развитие катастрофических видов изнашивания — схватывания, микрорезания.

Изнашивание деталей может существенно изменять свойства сопряжения. Увеличение зазора в сочленениях ухудшает условия жидкостной смазки и может повысить фактор динамичности, а истирание цементированного или поверхностно закаленного слоя открывает поверхности с пониженной износостойкостью.

Изменения в макрогеометрии поверхностей (например, образование овальности или конусности шеек валов и цилиндров, местная выработка и волнистость направляющих, неравномерный износ зубьев по длине и т. п.) также являются причинами, ухудшающими условия трения. Эти и подобные обстоятельства могут вызвать при дальнейшей работе сопряжения увеличение интенсивности изнашивания и привести к отказу узла трения.

Катастрофическое изнашивание наступает при схватывании трущихся поверхностей, т. е. при сварке в твердом состоянии и разрушении мест сварки, сопровождающихся образованием наростов, задирами и заеданиями и значительным повреждением трущихся поверхностей. Для предотвращения схватывания применяют смазочные материалы и оксидные пленки на трущихся поверхностях. При разрушении пленок смазочных материалов или оксидов происходит схватывание.

Кривая 2 на рис. 1, а характеризует скорость изнашивания. Кривая на рис. 1, б соответствует случаю, когда после окончания приработки постепенно накапливаются факторы, ускоряющие изнашивание, в силу чего отсутствует установившийся период. Кривые на рис. 1, в соответствуют случаям, когда отсутствует приработка и период установившегося изнашивания наступает сразу с начала работы.

Кривые различаются зависимостями изменения скорости от времени. Данные закономерности изнашивания характерны для условий абразивного износа, при работе инструмента и рабочих органов машин. Им, например, «подчиняется» износ резца по задней грани или лезвия лемеха плуга по ширине задней фаски. Подобным образом могут изнашиваться и некоторые элементы машин, например, цепные передачи сельскохозяйственных машин.

Кривая изнашивания на рис. 1, г относится к деталям, находящимся под действием контактных напряжений, причем эти детали работают длительное время практически без истирания. Начавшееся усталостное выкрашивание поверхностных слоев усиливается действием продуктов разрушения.

2. Структурные превращения металлов при трении

Изменения на поверхностях трения возникают в результате деформации, повышения температуры и химического действия окружающей среды.

Поверхность металлических изделий в сравнении с их внутренними частями имеет ряд особенностей. Любой атом, расположенный внутри металла с идеальной кристаллической решеткой, находится в состоянии подвижного устойчивого равновесия, поскольку для него по всем направлениям интенсивность силового поля взаимодействия одинакова (см. рис. 2).

В ином положении оказываются атомы, которые находятся на поверхности: они имеют только односторонние связи с металлом, поэтому их состояние неуравновешенное, неустойчивое; они более активны, обладают избыточной или свободной энергией в сравнении с атомами, находящимися внутри, что приводит к высокой сорбционной активности поверхностного слоя.

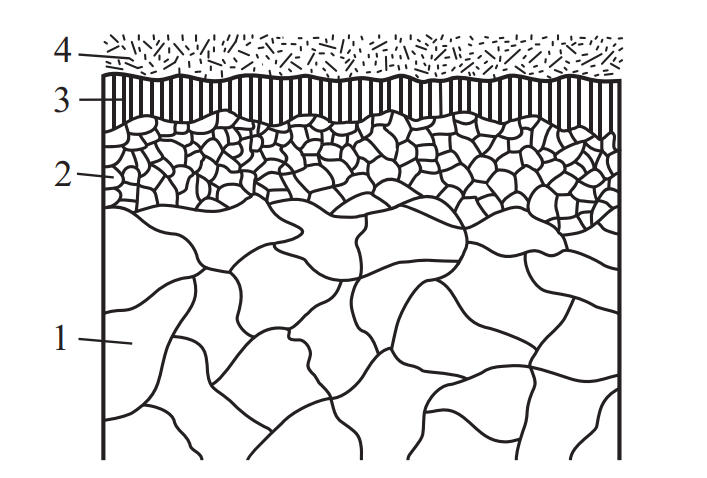

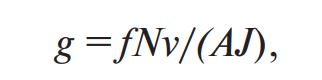

В реальных условиях поверхность металлов всегда покрыта адсорбированным слоем механических частиц (пыли) и атомов элементов окружающей среды, покрываясь слоями газов, паров воды, окислов, состав которых зависит от конкретной среды. На рис. 2 представлена схема строения поперечного сечения поверхности металла на воздухе. Кроме представленных на схеме составляющих поверхностных пленок, на металле могут находиться также различные случайные загрязнения: частицы абразивов, силикатов и др.

Состав оксидных пленок и их толщина зависят от природы металлов, состава окружающей газовой среды и условий их взаимодействия (температуры, давления, продолжительности). Оксидные пленки на металле образуются в результате процесса физической адсорбции — захватывания поверхностными атомами металла молекул окружающего газа, в первую очередь кислорода, и последующей химической адсорбции — взаимодействия атомов газа и металла с образованием прочных связей.

Рис. 2. Cхематическое изображение строения поперечного сечения поверхности металла на воздухе: 1 — металл глубинных слоев; 2 — внешний кристаллический слой с частицами оксидов; 3 — оксидный слой; 4 — адсорбированный слой (вода, воздух, масла, пыль)

Практически все металлы подвергаются окислению. Образование оксидных пленок на большинстве металлов происходит с высокой скоростью уже при комнатной температуре. Так, для возникновения слоя толщиной 1,4 нм достаточно 0,05 с, при этом сравнительно быстро достигается некоторая максимальная их толщина, например 2–4 нм для алюминия, 5–10 нм для железа, 10–20 нм для меди.

С увеличением толщины рост пленки замедляется. Образование толстых пленок (окалины) происходит при высоких температурах. Если металл образует несколько оксидов, то формируется многослойная окалина, например железо с кислородом образует три окисла, представляющие собой фазы в системе О2–Fе c разным типом кристаллической решетки: FеО (вюстит), Fе3О4 (магнетит), Fе2О3.

Вюстит растворим в железе и устойчив при температуре выше 570 оС; ниже этой температуры он распадается на магнетит и чистое железо:

Магнетит и гематит устойчивы во всем диапазоне температур до точек плавления. Пленка на железе состоит из слоев, расположенных от поверхности внутрь в последовательности, соответствующей убыванию кислорода в окисле. При температуре ниже 570 оС пленка может состоять из одного слоя Fе3О4, из наружного слоя Fе2О3 и следующего за ним слоя Fе3О4 или из слоев Fе2О3, Fе3О4 и FеО, причем распад FеО идет вслед за его образованием.

Свойства оксидных пленок оказывают существенное влияние на адгезионное поведение металлов. Несмотря на малую толщину, пленка всего в несколько элементарных ячеек кристаллической решетки данной фазы окисла при комнатной температуре приостанавливает дальнейшее окисление. Разрушение поверхностей трения в среде воздуха тоже сопровождается их окислением.

Оксидная пленка находится в напряженном состоянии, испытывая растяжение или сжатие в зависимости от соотношения объемов основного металла и образовавшегося на его базе окисла. С увеличением толщины пленки возрастают силы упругости в самой пленке и на границе между пленкой и основным металлом. При некоторой толщине пленки происходит потеря ее устойчивости, наступают мгновенные смещения и пленка приобретает рыхлое строение.

При эксплуатации детали машин контактируют друг с другом или с окружающей средой. При этом поверхностный слой детали подвергается наиболее сильному физико-химическому воздействию: механическому, тепловому, магнитоэлектрическому, световому, химическому и др.

В большинстве случаев у детали начинают ухудшаться служебные свойства поверхности, например разрушения в результате адгезионного усталостного и абразивного изнашивания, эрозии, кавитации, коррозии и других дефектов, развивающихся вначале на поверхности. Поэтому от качества и структуры поверхностного слоя зависят эксплуатационные свойства — сопротивление усталости, износостойкость, коррозионная стойкость, сопротивление контактной усталости и др.

Физико-механические свойства поверхностного слоя формируются при изготовлении деталей, а затем изменяются во время эксплуатации под действием силовых, температурных и других факторов.

Среди последних можно отметить эффекты Ребиндера (внешний и внутренний), заключающиеся в адсорбционном понижении прочности материалов за счет понижения свободной энергии и расклинивающего действия поверхностно-активных веществ (ПАВ) при их попадании в полость поверхностных трещин.

Известно, что покрытия и пленки, образовавшиеся на поверхности, могут проявлять экранирующий эффект для подвижных дислокаций, при котором затрудняется их выход наружу; в результате повышаются пределы прочности и ползучести, а также усталостная долговечность подповерхностного слоя. Если металлическое изделие в процессе работы соприкасается своей поверхностью с газовой или жидкой фазами в результате воздействия окружающей среды, то может происходить существенное изменение механических свойств (прочности, пластичности, износостойкости и т. д.) металлических материалов. Такие эффекты, вызванные влиянием среды, широко распространены и проявляются в разнообразной форме. В их основе лежат различные физико-химические процессы, протекающие на поверхности материала и в его объеме.

В зависимости от того какой процесс оказывается ведущим, принято выделять две группы эффектов, наблюдаемых при взаимодействии металла с окружающей средой.

К первой группе относятся эффекты, вызванные протеканием необратимых процессов. К ним причисляют разные формы коррозии, связанные с развитием химических и электрохимических реакций. Коррозия часто не изменяет механических свойств металла, а приводит к постепенному и равномерному уменьшению размеров нагруженной детали.

Например, подобная картина наблюдается при растворении металла вследствие электрохимической коррозии. В результате напряжения, действующие в опасном сечении, растут (из-за уменьшения сечения). Когда они превысят допустимый предел, произойдет преждевременное разрушение изделия. В ряде случаев неблагоприятное влияние коррозионного воздействия среды сводится главным образом к образованию на поверхности локальных очагов поражения (питтингов, трещин), играющих роль концентраторов напряжений.

Эффекты второй группы вызываются в основном обратимыми физико-химическими процессами, приводящими к понижению свободной поверхностной энергии металла. Такие эффекты, как правило, способствуют заметному изменению самих механических свойств материала. Понижение прочности, облегчение деформации и разрушение металлов вследствие обратимого физико-химического воздействия среды называется эффектом Ребиндера. Это явление названо по имени академика П. А. Ребиндера, который в 1928 г. открыл и впервые изучил его. Эффект Ребиндера может проявляться на любых твердых телах, в том числе и на металлах.

Свободную поверхностную энергию твердых тел можно понизить различными способами. Однако наиболее существенно это удается сделать путем:

- контакта с жидкой средой, близкой к данному материалу по своей молекулярной природе;

- адсорбции так называемых поверхностно-активных веществ (ПАВ) из окружающей среды или из объема самого материала.

Поверхностно-активные вещества — это химические соединения, которые, концентрируясь на поверхности раздела термодинамических фаз, вызывают снижение поверхностного натяжения.

Если происходит изменение механических свойств, вызванное понижением свободной поверхностной энергии вследствие адсорбции, то этот эффект называется адсорбционным понижением прочности. Интересным эффектом, отмеченным при изучении взаимодействия поверхностей материалов друг с другом и со средой, являются аномальные химические процессы.

К таким процессам можно отнести избирательный перенос и динамическую диффузию. Эффект избирательного переноса (безызносности), открытый Д. Н. Гаркуновым, И. В. Крагельским и А. А. Поляковым, появляется в результате анодного растворения материалов пары трения, при этом на рабочих поверхностях образуются тонкие пленки из пластичных элементов растворенного материала. Динамическая дислокационная диффузия состоит в переносе атомов по ядрам движущихся дислокаций. Согласно исследованиям, перемещение поверхностных атомов при этом может достигать глубины 5–7 мкм, что объясняется возбуждением атомов ядра при движении дислокаций.

2.1. Изменения, вызванные деформацией при трении

Взаимное контактирование деталей происходит на вершинах волн и выступах поверхностей, образованных макронеровностями (см. рис. 3).

Процесс контактирования поверхностей при статическом нагружении протекает следующим образом. Поверхность воспринимает нагрузку вершинами выступов неровностей на высотах, образуемых в результате макрогеометрических отклонений. Здесь располагаются зоны, из которых складывается фактическая площадь касания.

В контакт первыми вступают противостоящие друг другу на сопряженных поверхностях выступы, сумма высот которых наибольшая. Деформация неровностей вызывает сближение поверхностей. По мере увеличения нагрузки поверхности все более сближаются и в контакт вступают выступы с меньшей суммой высот. Разновременность вхождения в контакт выступов, различающихся по высоте, дифференцирует их напряженное состояние и деформацию.

Возможны следующие деформации выступов: упругая и упругопластическая с различной степенью упрочнения. При первичном нагружении чисто упругая деформация неровностей возможна только у эластичных тел, например резины; упругая деформация превалирует при контактировании весьма гладких твердых металлических поверхностей.

В большинстве случаев первичного нагружения пластической деформации принадлежит ведущая роль в формировании фактической площади контакта. Входящие в касание выступы пластически сплющиваются, чаще всего с внедрением: внедряется более твердый выступ или тот, которому геометрическая форма придает большее сопротивление деформации.

Пластическая деформация выступов микронеровностей и их взаимное внедрение начинаются при среднем давлении на контакте, равном примерно утроенному пределу текучести материала. Предельное среднее давление на площадях фактического контакта с учетом упрочнения материала в процессах пластической деформации достигает двух-трехкратного значения его твердости при вдавливании.

При этом давлении материал под контурной площадкой, деформировавшийся упруго, начинает деформироваться пластически, в результате либо увеличиваются размеры площадки за счет частичного погружения находящихся в контакте выступов и поднятия других с вступлением их в контакт, либо возникают новые площади контакта. Полное погружение выступов в пластически деформированную основу не наблюдается. После даже сильной деформации шероховатость поверхностей лишь несколько видоизменяется.

Площадь фактического контакта поверхностей состоит из множества дискретных малых площадок, расположенных на различных высотах пятен касания в местах наиболее полного сближения поверхностей. Между площадками касания тел имеются соединенные между собой или закрытые микрополости, заполненные воздухом или другой газовой средой, смазочным материалом, продуктами изнашивания и т. п. Площадь фактического контакта зависит от микрои макрогеометрии поверхностей, волнистости, физико-механических свойств поверхностного слоя и нагрузки. При небольшой нагрузке рост площади фактического контакта сопровождается увеличением размеров площади контакта.

Площадь фактического контакта составляет от одной десятитысячной до одной десятой номинальной площади касания. Даже при высоких нагрузках площадь фактического контакта не превышает 40 % номинальной площади. Так, в случае контактирования стали по стали при нагрузке 15 МПа отношение площадей составило 0,2 при обработке поверхности до Rа = 2,5…1,25 мкм и 0,35 при Rа = 0,63…0,32 мкм.

Площадь фактического контакта возрастает при увеличении нагрузки, уменьшении шероховатости поверхности и радиуса закругления вершин ее неровностей; кроме того, она несколько увеличивается при большей длительности действия нагрузки. Такая площадь убывает с увеличением упругих характеристик, предела текучести материала и высоты неровностей поверхностей.

При сопряжении поверхностей из двух различных материалов площадь фактического контакта определяется физико-механическими свойствами более мягкого материала и геометрией поверхности более твердого материала.

Контактирование поверхностей реальных поликристаллических твердых металлов и сплавов приводит к образованию шероховатой поверхности вследствие неоднородности деформации, т. к. они имеют разную ориентировку кристаллических зерен, выходящих на поверхность, а большинство сплавов дополнительно еще обладают неоднородностью различных структурных составляющих по твердости и строению фаз.

В результате на отдельных площадках фактического контакта, начиная с малых нагрузок, происходит взаимное внедрение твердых составляющих и кристаллов, обращенных к поверхности «сильными» гранями, в менее твердые структурные составляющие и «слабые» грани кристаллов, например частиц карбидов в ферритную основу.

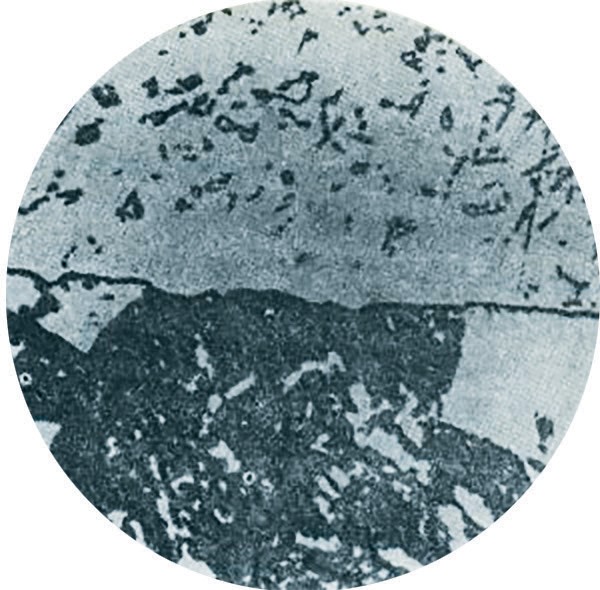

На рис. 3 показано сечение сжатых пластин с первоначально гладкими сопряженными поверхностями; стальную поверхность обрабатывали шлифовальной шкуркой, а поверхность баббита полировали. Как видно на рисунке, баббит заполнил впадины между выступами стальной поверхности; его микрогеометрия также претерпела значительные изменения.

Рис. 3. Участок сечения поверхности соприкосновения стали (вверху) и баббита при сжатии (х30) под давлением 3 МПа

Неоднородность металла, вызванная всевозможными включениями, сегрегацией примесей, трещинами, остаточными напряжениями и т. п., благоприятствует взаимному внедрению поверхностей. Так, в серых чугунах полости, заполненные графитом, являются преимущественно областями взаимного внедрения. Для изнашивания поверхностей трения имеет значение не сам факт изменения их шероховатости, обусловленный неоднородностями строения металлов, а связанное с ним взаимное внедрение поверхностей.

Глубина взаимного внедрения зависит от физико-механических свойств материалов, шероховатости поверхностей и нагрузки. Если исключить взаимное внедрение выступов поверхностей, упрочненных в результате обработки, то при малых нагрузках взаимное внедрение незначительно по глубине и имеет в основном упругий характер. Возможно также взаимное внедрение поверхностей при контактировании металла с неметаллом и неметаллов, т. е. неоднородность строения свойственна всем материалам, в том числе и аморфным.

Изменения, вызванные деформацией, заключаются в следующем:

- Многократные упругие деформации из-за несовершенства структуры материала приводят в определенных условиях к усталостному выкрашиванию поверхностей качения, а многократные упругие деформации микронеровностей поверхностей скольжения вызывают образование и скопление вакансий и дислокаций, постепенно формирующих зародыши микротрещин.

- Пластическое деформирование изменяет структуру поверхностного слоя металлических материалов посредством действия четырех наиболее важных элементарных процессов: скольжения по кристаллографическим плоскостям (скольжение в отдельных зернах поликристаллического тела происходит обычно по нескольким плоскостям, число которых возрастает с повышением напряжения); двойникования кристаллов; отклонения атомов от правильного расположения в решетке и их теплового движения; разрушения структуры. Разрушение структуры — это заключительный этап пластической деформации по мере накопления дефектов кристаллического строения (пограничных и внутризеренных дислокаций и ваканский, двойников деформации и дефектов упаковки при возрастании уровня или многократном повторении циклов напряжения. В результате происходит ослабление, разрыхление, а в дальнейшем и формирование микропор и микротрещин.

- Пластическая деформация при температуре ниже температуры рекристаллизации приводит к наклепу поверхностного слоя — его упрочнению. Однако у самой поверхности структура несколько ослаблена из-за появления микропор, микротвердость понижается, достигая максимума на некоторой глубине, далее уменьшаясь до исходной.

- При сильно отличающихся по твердости структурных составляющих материала и многократном воздействии нагрузки происходит вначале интенсивное изнашивание мягкой основы, вследствие чего повышается давление на выступающие твердые составляющие, они вдавливаются в мягкую основу, некоторые из них дробятся и перемещаются дополнительно под действием сил трения. В результате такого избирательного изнашивания поверхность обогащается твердыми структурными составляющими и приобретает строчечную структуру, что было обнаружено М. М. Хрущовым и А. Д. Курицыной при износе баббита.

Влияние повышения температуры состоит в следующем:

- Если по условиям службы пары трения температура поверхностных слоев выше температуры рекристаллизации металла, то поверхностный слой не наклепывается, а пребывает в состоянии повышенной пластичности, размягчения — происходит выглаживание поверхности за счет растекания всего металла или только одной структурной составляющей сплава.

- Высокая температура и пластическая деформация способствуют диффузионным процессам; в итоге возможно обогащение поверхности некоторыми элементами (например, поверхности стали углеродом), коагуляция отдельных структурных составляющих, взаимное диффузионное растворение материалов деталей пар трения.

- При интенсивном локальном повышении температуры (температурной вспышке) и последующем резком охлаждении поверхности нижележащей холодной массой металла на поверхности могут образоваться закалочные структуры. Этому способствует высокое давление (от нагрузки), снижающее температуру фазовых превращений.

- Возможные высокие температурные градиенты и структурные превращения — каждое в отдельности или совместно — вызывают напряжения в материале, которые могут влиять на его пластическую деформацию и разрыхление.

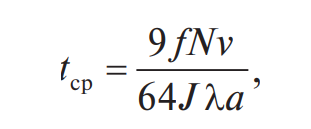

- При микроскопическом исследовании контакта деталей в условиях высоких нагрузок и температур установлена возможность образования магмы-плазмы (рис. 4). Взаимодействие микроконтактов происходит за очень короткое время (10–8–10–7 с), в течение которого к контакту подводится большая энергия. Для таких условий законы классической термодинамики не выполняются. Материал тонкого поверхностного слоя преобразуется, в результате чего в зоне соударения неровностей образуется магма-плазма; процесс сопровождается эмиссией электронов.

Рис. 4. Модель магмы-плазмы: 1 — исходная структура; 2 — расплавленная структура; 3 — плазма; 4 — электроны, движущиеся при трибоэмиссии (по Д. Н. Гаркунову)

Деформация металла в зоне контакта сопровождается выделением тепла, вследствие чего поверхностные слои нагреваются. Температура нагрева определяется интенсивностью выделения тепла и скоростью отвода его из зоны трения. Интенсивность тепловыделения в отдельном пятне касания определяется соотношением

где f — коэффициент трения; N — нормальная нагрузка; v — скорость скольжения; А — площадь пятна; J — механический эквивалент тепла.

При трении различают:

- температуру на единичном пятне контакта (температуру вспышки);

- среднюю температуру поверхности;

- среднюю объемную температуру;

- предельную суммарную температуру на поверхности трения.

На пятнах фактического контакта, размеры которых порядка 1–10 мкм, возникают температурные вспышки (импульсы) длительностью 10–4–10–8 с. Температура вспышки может достигать температуры плавления контактирующих металлов. Температура вспышки оказывает большое влияние на возникновение и развитие трибохимических реакций между поверхностью металла и окружающей средой. Расчет и экспериментальное измерение температуры вспышки весьма сложны.

Средняя температура поверхности характеризует температурные условия в объемах и на участках поверхности, соизмеримых по величине с размером зерен (порядка 10–100 мкм). В случае контакта одинаковых материалов при круговой форме площадки касания средняя температура поверхности может быть определена по формуле

где λ — коэффициент теплопроводности материала; а — радиус площадки касания.

Объемная температура характеризует температурные условия в объемах поверхностного слоя материала размером 0,1–1,0 мм и более. Объемную температуру определяют экспериментально с помощью микротермопар.

Предельная температура на поверхности трения tΣ определяется как сумма температуры вспышки tвс и средней температуры поверхности tср:

Большое количество дефектов кристаллического строения в поверхностных слоях трущихся тел, а также повышенные температуры обусловливают интенсивное развитие диффузионных процессов, приводящих к изменению структуры, химического и фазового состава материалов. Физико-химическое взаимодействие поверхности металла с окружающей средой приводит к образованию пленок так называемых вторичных структур. Вторичные структуры, например оксиды, обладая высокой прочностью, теплостойкостью, пониженной теплопроводностью, хорошо защищают поверхность основного материала от разрушения (см. рис. 2) и способствуют развитию нормального изнашивания.

Химическое действие среды заключается в следующем:

- В среде воздуха на обнаженных при изнашивании чистых металлических поверхностях образуются оксидные пленки в результате действия кислорода газовой фазы или кислорода, содержащегося в масле и его перекисях. Оксидные пленки предохраняют поверхности от схватывания и связанного с ним глубинного вырывания и являются важным фактором не только при трении без смазочного материала и граничной смазке, но и при полужидкостной смазке. Опыты в вакууме, в среде азота, аргона и гелия при трении без смазочного материала и при граничной смазке, когда образование оксидных пленок исключалось (могло быть только за счет кислорода в масле), показали весьма высокую интенсивность изнашивания поверхностей трения.

- Металлические поверхности, взаимодействуя с химически активными присадками в масле, покрываются пленками химических соединений, роль которых аналогична роли оксидных пленок. Пленки эффективно защищают поверхность от изнашивания, если скорость их образования превышает скорость изнашивания.

- Возможно насыщение поверхности углеродом в результате разложения смазочного материала при высокой температуре.

- Агрессивные жидкости и газовые среды активизируют изнашивание.

Если пленки вторичных структур обладают повышенной хрупкостью, они тем самым интенсифицируют изнашивание. Установлено, например, что насыщение поверхности трения титановых сплавов, сталей и других металлических материалов водородом при трении в водородсодержащих средах (вода, авиационное топливо, некоторые типы смазок, глицерин и др.), а также в паре с деревом, пластмассами вызывает резкое охрупчивание поверхностного слоя. Интенсивное выкрашивание хрупкого наводороженного слоя металла способствует развитию особого вида ускоренного изнашивания поверхности трения, получившего название водородного износа.

Диффузионные процессы в микрообъемах металла, примыкающих непосредственно к поверхности трения или к пленкам вторичных структур, могут приводить к значительным структурным изменениям в этих микрообъемах. Фрикционный нагрев способствует протеканию в поверхностном слое процессов отпуска, возврата и рекристаллизации, что приводит к разупрочнению поверхности, снижению ее несущей способности, усилению схватывания.

В тяжелых условиях трения (высокие скорости и давления, отсутствие смазки), когда имеет место интенсивный фрикционный нагрев, в поверхностном слое стали может происходить α→γ-превращение. Возникает так называемый аустенит трения. Любарский И. М. и другие обнаружили на поверхности трения стали 20Х2Н4А аустенитный слой толщиной в несколько микрометров. После прекращения трения в процессе охлаждения этот аустенит полностью или частично распадался.

Аустенит трения в ряде случаев обладает повышенной устойчивостью и может сохраняться в структуре после охлаждения до комнатной и более низких температур, что объясняется высоким уровнем его легированности, а также стабилизирующим влиянием деформационного и фазового наклепа. Поверхностный слой обогащается легирующими элементами в результате их диффузии из глубинных слоев металла (термодиффузия, восходящая диффузия), а также из окружающей среды. Так, при термическом разложении смазки в зоне контакта поверхность металла может насыщаться углеродом и другими элементами, содержащимися в смазке.

Аустенит трения, обладая повышенной прочностью, теплостойкостью, может увеличивать сопротивление стали изнашиванию. Образование аустенита при трении и его ускоренное охлаждение (вторичная закалка) приводят к формированию нетравящихся («белых») слоев на поверхности стальных деталей. Белые слои обладают высокой микротвердостью НV = 9…15 ГПа и значительной хрупкостью.

Установлено, что белые слои характеризуются высокой дисперсностью структуры, химической неоднородностью и сложным фазовым составом. В них присутствуют аустенит (20–80 %), так называемый скрытноигольчатый (или мелкокристаллический) мартенсит и карбиды. В условиях динамического нагружения белые слои из-за высокой хрупкости интенсивно выкрашиваются, что и ведет к ускоренному повреждению поверхности.

3. Виды нарушения фрикционных связей поверхностей трения

При совместном действии однократной или многократной упругопластической деформации и адгезионного взаимодействия происходит разрушение рабочей поверхности контактирующих тел, обнаруживаемое визуально или под микроскопом. Разрушение развивается в виде отдельных элементарных процессов, сочетание которых зависит от природы взаимодействующих материалов и условий трения.

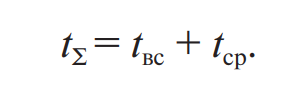

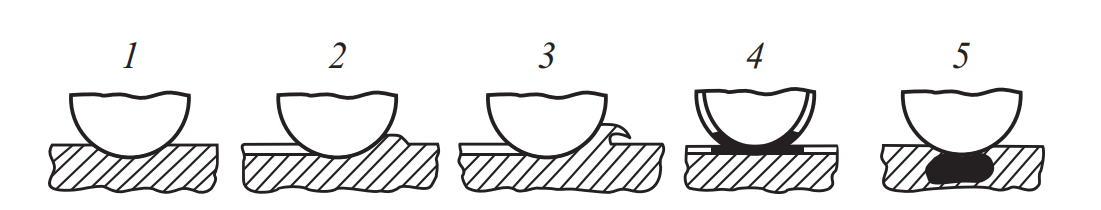

И. В. Крагельский и другие показали, что в зависимости от прочности молекулярных связей по отношению к пределу текучести материала τ1/σт и величины относительного внедрения неровностей сжатых поверхностей h/R (R — радиус неровности, h — глубина ее внедрения в поверхность контртела) возможны пять основных видов нарушения фрикционных связей (рис. 5).

Рис. 5. Виды нарушения фрикционных связей (виды разрушения поверхности трения): 1 — упругое оттеснение; 2 — пластическое оттеснение металла; 3 — микрорезание; 4 — схватывание пленок на поверхности материалов и их разрушение; 5 — схватывание металлических поверхностей

Упругое оттеснение. Данный вид напряженного состояния в зоне контакта возникает при трении высокопрочных материалов, а также в период установившегося изнашивания. Разрушение имеет усталостный характер (фрикционная усталость). Число циклов до разрушения велико (п → ∞). Для сталей h/R < 0,01; для цветных металлов h/R < 0,0001.

Пластическое оттеснение металла. Характеризуется остаточной деформацией поверхности после прохода микровыступа; сухое трение h/R < 0,1; граничное трение h/R < 0,3. При данном виде напряженного состояния возникает малоцикловая фрикционная усталость в поверхностных слоях металла. Наиболее часто это наблюдается в период приработки; возможно также в период установившегося (эксплуатационного) изнашивания при трении пластичных материалов (п < 105).

Микрорезание. Характеризуется образованием микростружки; сухое трение h/R > 0,1; граничное трение h/R > 0,3. Разрушение материала происходит за один цикл (п = 1). Это аварийный вид разрушения поверхности, наиболее часто наблюдающийся при воздействии закрепленного абразива на поверхность металла.

Схватывание пленок на поверхности материалов и их разрушение. Происходит при трении с твердыми смазками, а также в случае образования на поверхности металлов прочных оксидных пленок. Это благоприятный вид разрушения фрикционных связей, т. к. процесс разрушения локализуется внутри поверхностной пленки; разрушение же основного материала происходит за очень большое число циклов (п → ∞). Условие возникновения данного вида нарушения фрикционных связей — положительный градиент свойств прочности в поверхностном слое материала dτ/dh > 0, где τ — сопротивление сдвигу; h — расстояние от поверхности.

Схватывание металлических поверхностей. Наблюдается при отрицательном градиенте свойств прочности в поверхностном слое материала dτ/dh < 0. Аварийный вид изнашивания; разрушение материала происходит за один проход микровыступа (п = 1).

Под схватыванием металлов обычно понимают явление образования адгезионных металлических связей между микроучастками поверхностей контактирующих тел при сближении их на расстояния порядка межатомных. Установлено, что пластическая деформация металла в зоне контакта — необходимое условие возникновения и развития узлов (мостиков) схватывания.

Пластическая деформация разрушает поверхностные пленки, экранирующие металлические поверхности, а также способствует формированию и развитию контакта между вновь образовавшимися чистыми («ювенильными») поверхностями. Имеются, кроме того, данные, свидетельствующие о том, что пластическая деформация приводит поверхностные слои металла в активизированное состояние, характеризующееся высокой плотностью дефектов кристаллического строения, текстурой, пониженной работой выхода электрона и др.

Такая активизация поверхности контактирующих тел способствует развитию процесса схватывания. Большое влияние на развитие схватывания оказывают тип кристаллической решетки, наличие или отсутствие взаимной растворимости, характер легирования, а также деформационные характеристики контактирующих металлических материалов.

4. Механизмы изнашивания и разрушения при трении

Первоначально считалось, что процесс изнашивания заключается в зацеплении неровностей поверхности, которое при скольжении поверхностей приводит к срезанию или выкрашиванию неровностей. В результате вырывов образуются новые неровности, и процесс далее так и продолжается.

Процесс изнашивания расчленяется на три явления:

- взаимодействие поверхностей трения;

- изменения, происходящие в поверхностном слое металла;

- разрушение поверхностей.

Данные явления не рассматриваются как последовательные этапы, они непрерывно переплетаются и взаимно влияют друг на друга. Взаимодействие поверхностей может быть механическим и молекулярным. Механическое взаимодействие выражается во взаимном внедрении и зацеплении неровностей поверхностей в совокупности с их соударением в случае скольжения грубых поверхностей.

Молекулярное взаимодействие проявляется в виде адгезии и схватывания. Именно действие адгезии вызывает необходимость приложения касательной силы для относительного сдвига поверхностей и может привести к вырывам материала. Схватывание свойственно только металлическим поверхностям и отличается большей прочностью связи, чем адгезия. Оно обязательно произойдет при разрушении масляной пленки.

Под действием однократной или многократной упругопластической деформации происходит разрушение рабочей поверхности контактирующих тел, обнаруживаемое визуально или под микроскопом. Разрушение развивается в виде отдельных элементарных процессов, сочетание которых зависит от природы взаимодействующих материалов и условий трения. Различают следующие элементарные виды разрушения:

- Царапание. Образовавшаяся или появившаяся на поверхности трения частица (или выступ сопряженного тела) перемещается в направлении скольжения и подминает материал, оставляя царапину. Последняя обрывается при выходе внедрившегося элемента из зоны фактического контакта, при раздроблении частицы, ее впрессовывании или уносе за пределы области трения. Повторное царапание по одному месту с одинаковой интенсивностью в парах трения бывает редко, чаще зона последующей пластической деформации перекрывает ранее образовавшуюся царапину, покрывается царапинами, почти параллельными направлению скольжения, а между царапинами располагается материал, претерпевший многократную пластическую деформацию и соответственно наклепанный, т. е. исчерпавший способность пластически деформироваться. При последующем нагружении внутри такого участка легко образуются трещины, развитие которых приводит к отделению материала от основы. Очевидно, не только скользящие, но и перекатывающиеся частицы могут оставить на поверхности царапины. Внедрившаяся частица, упираясь при своем движении в твердую составляющую материала, может отклониться в сторону, и поэтому направление царапины на поверхности не следует строго направлению перемещения детали.

- Микрорезание. При внедрении на достаточную глубину твердая частица абразива или продукта изнашивания может произвести микрорезание материала с образованием стружки. Микрорезание в парах трения проявляется редко, т. к. глубина внедрения недостаточна при действующих нагрузках, однако в условиях контакта с незакрепленными абразивными частицами, при дроблении твердых тел или скольжении по абразивной массе этот вид изнашивания может стать превалирующим.

- Отслаивание. Материал при пластическом течении может оттесняться в сторону от поверхности трения и после исчерпания способности к дальнейшей пластической деформации отслаивается. В процессе течения материал наплывает на окисные пленки и теряет связь с основой. Если при линейном и точечном контакте тел напряжение на некоторой глубине от поверхности стало больше предела усталости материала, то при работе образуются трещины, приводящие к чешуйчатому отделению материала. Такой вид разрушения встречается на закаленных или цементированных деталях, например зубчатых колесах. Дефекты металла в виде шлаковых включений, свободного цементита, значительные остаточные напряжения растяжения способствуют отслаиванию.

- Выкрашивание (питтинг) — образование ямок на поверхности трения в результате отделения материала при усталостном изнашивании. Распространенный вид повреждения рабочих поверхностей деталей в условиях трения качения и скольжения. Для выкрашивания характерна произвольная форма ямок с рваными краями. Могут выкрашиваться твердые или мягкие включения или фазы, окаймленные структурными составляющими с отличающейся твердостью, при контактно-усталостном воздействии. Могут выкрашиваться: твердые структурные составляющие сплава после того, как износится его мягкая основа; частицы белого слоя; островки основной массы серого чугуна, окаймленные графитовыми включениями; частицы антифрикционного металлического слоя при усталостных повреждениях; твердые оксидные пленки (на железоуглеродистых и алюминиевых сплавах); частицы металлизационного покрытия и др. Выкрашиванию способствуют высокие остаточные напряжения растяжения в поверхностном слое после обработки, трещины после цементации, закалки или старения, а также значительные термические напряжения, возникающие при трении или вследствие неудовлетворительного смазывания. Непосредственно выкрашиванию предшествует образование и развитие трещин, ограничивающих единичные малые объемы от остального материала. Таким образом, трещинообразование является составной частью процесса выкрашивания, а также отслаивания. Трещинообразование из-за термических напряжений может охватить значительную площадь и на определенной стадии развития трещин может даже служить признаком брака, поэтому оно должно рассматриваться как особый вид повреждения поверхностей трения.

- Схватывание материалов проявляется в субмикроскопических повреждениях, постепенно переходящих к локализованному разрушению поверхностного слоя и к глубинному вырыванию. Может наблюдаться процесс схватывания отдельных составляющих сплава, остальные составляющие уносятся в смазочный материал или уходят из зоны трения.

- Задир — образование в результате схватывания различимых невооруженным глазом борозд (или группы борозд) с оттеснением материала как в стороны, так и по направлению движения.

- Глубинное вырывание — местное повреждение поверхности трения в виде широких и глубоких полос в направлении скольжения, возникающее в результате схватывания двух контактирующих тел вследствие действия молекулярных сил. Возникает при относительном движении тел, когда образовавшийся вследствие их молекулярного взаимодействия спай прочнее одного или обоих материалов. Разрушение происходит в глубине одного из тел. Поверхности разрушения у пластичных материалов представляют собой выступающие вытянутые по направлению движения гребни и сужающиеся вглубь материала конусы. Прилегающие к местам вырывов участки пластически деформируются в большей или меньшей степени. Вырванный материал остается на сопряженной поверхности. Это одна из причин переноса материала при трении.

- Перенос материала — явление при трении, состоящее в том, что материал одного тела соединяется вследствие действия молекулярных сил с другим и, отрываясь от первого, остается на поверхности второго. Перенос материала характерен для большинства видов трения, кроме трения при жидкостной смазке, и обнаруживается при таких технологических операциях, как резание, клепка и сборка болтовых соединений: металл переносится с пневматического молотка на заклепки, с ключа на гайки, с резца на металл. Перенос материала происходит отдельными частицами, средний размер которых имеет вполне определенную величину для данных условий трения. По сравнению с трением без смазочного материала трение при граничной смазке может снизить перенос в 90 000 раз и более, главным образом за счет уменьшения среднего размера частиц. Перенос материала на металлическую поверхность может играть роль стимулятора коррозии металлической поверхности. Перенос материала не характеризует интенсивность изнашивания поверхностей трения. Перенесенная частица может многократно переходить с одной поверхности трения на другую и обратно. Износ будет в том случае, если перенесенная частица уйдет из зоны трения. Это связано с процессами прямого и обратного переносов и зависит от конечного механизма отрыва перенесенной частицы, в частности от ее окисления или же от возникновения неблагоприятных напряжений на границе раздела между частицей и подложкой. Перенос металла является одним из необходимых условий обеспечения избирательного переноса.

- Заедание — наиболее яркая форма проявления схватывания, при котором образуются широкие и глубокие борозды с неровными краями, иногда слившиеся; присутствуют крупные наросты, возможно оплавление поверхностей, полное заклинивание.

5. Эффект безызносности (избирательный перенос при трении)

5.1. Сущность эффекта безызносности

В середине 1950-х гг. при исследовании технического состояния узлов трения самолета Ил на разных этапах его эксплуатации Д. Н. Гаркунов обнаружил явление самопроизвольного образования тонкой пленки меди на поверхностях деталей тяжело нагруженных узлов в паре трения сталь–бронза при смазывании спиртоглицериновой смесью. Пленка меди толщиной 1–2 мкм в процессе трения покрывала как бронзу, так и сталь. Она резко снижала интенсивность изнашивания пары трения и уменьшала силу трения примерно в 10 раз.

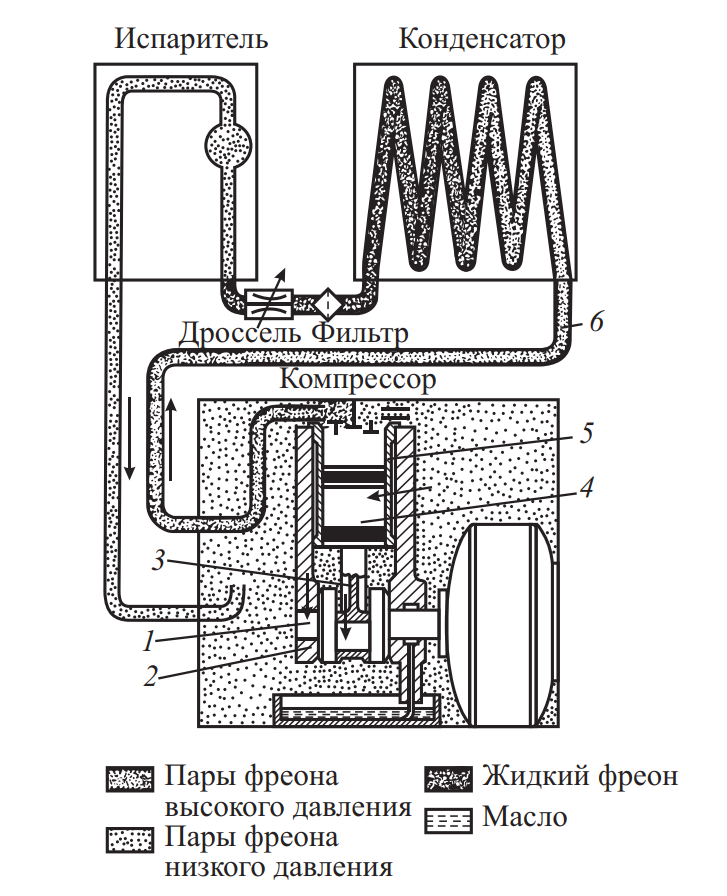

Почти в то же время подобное явление было обнаружено в парах трения сталь–бронза при использовании смазки ЦИАТИМ-201 (в шарнирноболтовых соединениях самолетов), а также в паре сталь–сталь в узлах трения компрессора домашнего холодильника при смазывании маслофреоновой смесью.

Исследования показали, что медная пленка в паре бронза–сталь образуется в результате анодного растворения бронзы (легирующие элементы цинк, олово, алюминий, железо уходят в смазочный материал, и поверхность обогащается медью). После того как поверхность бронзы и стали покроется медью, растворение прекращается, устанавливается режим избирательного переноса.

В узлах трения компрессора домашнего холодильника медная пленка на поверхностях трения в паре сталь–сталь возникла в результате растворения медных трубок охладителя компрессора. Ионы меди, поступая в масляно-фреоновую смесь, двигались в зону контакта, где формировалась защитная медная пленка. Компрессоры холодильников могут работать без ремонта десятки лет.

Многообразие видов разрушения деталей при трении связано со сложными физико-химическими процессами в зоне контакта, зависящими главным образом от окружающей среды, условий трения (скорости скольжения, давления, температуры) и применяемых материалов. В течение длительного времени главным направлением борьбы с изнашиванием и уменьшением силы трения было повышение твердости поверхности трения деталей машин. В этом случае уменьшается взаимное внедрение одной поверхности в другую, снижаются пластические деформации и окислительные процессы, а также действие абразива.

Разработано много методов повышения твердости деталей: цементирование, азотирование, хромирование, цианирование, поверхностная закалка, наплавка твердыми материалами и др. Многолетний опыт свидетельствует, что это позволило повысить надежность и долговечность трущихся деталей. Так, электролитическое хромирование цилиндров двигателей внутреннего сгорания не только повысило износостойкость пары цилиндр–поршневое кольцо в 4–5 раз в сравнении с износостойкостью чугунных цилиндров, но и в большой степени снизило потери на трение в цилиндропоршневой группе двигателей.

Однако увеличение нагрузок в узлах трения, ухудшающих в некоторых случаях условия смазывания деталей с применением в машинах специальных смазочных жидкостей, а в некоторых механизмах и традиционные методы повышения износостойкости деталей путем увеличения их твердости перестали себя оправдывать. Напомним, что фактическая площадь контакта с увеличением твердости материала уменьшается. В результате неизбежных перекосов деталей при эксплуатации увеличивается возможность их заедания или роста интенсивности изнашивания.

Самоорганизация в узлах трения. В поисках новых путей повышения износостойкости деталей машин целесообразно обратиться к живой природе, например к таким закрытым узлам трения, как суставы живых организмов: здесь кость покрыта мягким хрящом, на поверхности которого имеется тонкая подвижная полимерная пленка. Таким образом, в суставе в паре трения работают два одинаковых материала, причем мягкий по мягкому. Подобные пары трения у живых организмов являются универсальными узлами, обладающими «безызносностью». Известно, что биологические системы обладают способностью к самовосстановлению и могут работать десятки лет без износа.

В соответствии с термодинамикой неравновесных процессов новые структуры могут возникать в природе в тех случаях, когда выполняются следующие четыре необходимых условия:

- система является термодинамически открытой, т. е. может обмениваться веществом т и (или) энергией Е со средой;

- динамические уравнения системы нелинейны;

- отклонение от равновесия превышает критическое значение;

- микроскопические процессы происходят кооперированно (согласованно).

Второй закон термодинамики связан с первым условием: в системах, способных к формированию структур, он не нарушается, а лишь проявляется в более общем виде. Второе и третье условия указывают, что нужно отойти от привычных линейных физических представлений и вступить в нелинейную область, где при определенных условиях упорядочение может произойти самопроизвольно. Четвертое условие отражает причинность образования процессов, идущих на микроскопическом уровне, при наличии особых связей, которые ведут к спонтанному возникновению структур.

Самоорганизация не является универсальным свойством материи и существует лишь при определенных внутренних и внешних условиях. Вместе с тем это свойство не связано с каким-то особым классом веществ. Узел трения в неживой природе удовлетворяет требованиям самоорганизации. Он представляет собой открытую систему. К нему подводится энергия от электродвигателя, вращающего механизм, или от двигателя внутреннего сгорания. Как правило, узлы трения смазываются.

Смазочный материал состоит из множества одинаковых элементов, в данном случае — молекул. В нем могут быть мицеллы, ионы металлов. Все это создает условия для самоорганизации новых структур. Ранее полагали, что трение является разрушительным процессом. Обратное утверждение считалось абсурдом, как и создание узла трения, который бы не изнашивался. Однако природа позаботилась и о машинах.

Рассмотрим один из примеров самоорганизации — узел трения компрессора бытового холодильника. Компрессор холодильника, как уже отмечалось, работает десятки лет в тяжелых условиях (постоянные пуски и остановки) практически без износа. Трущиеся детали выполнены из стали, смазочным материалом служит смесь 50 % масла и 50 % фреона.

В процессе работы на поверхностях трения — шейках коленчатого вала (шатунной и коренных), сопряженных подшипниках, поршне и цилиндре — самопроизвольно образуется тонкая медная пленка толщиной 1–2 мкм. Пленка формируется из ионов меди, образующихся в смазочном материале в результате незначительного растворения медных трубок охладителя. К месту контакта деталей трения ионы приносит охлаждающая смесь, являющаяся также смазочным материалом (рис. 6).

Рис. 6. Схема смазывания компрессора бытового холодильника: 1 — коленчатый вал; 2 — подшипники коленчатого вала; 3 — шатун; 4 — поршень; 5 — цилиндр; 6 — змеевик из медных трубок; места отложения меди (на шейках вала) показаны стрелками

Активность масляно-фреоновой смеси по отношению к медным трубкам охладителя повышается в результате образования в зоне трения при начальной работе компрессора слабых кислот (окисление масла). После того как в зоне контакта образуется пленка меди, условия трения деталей изменяются: снижается давление, уменьшается сила трения и падает температура. Процессы, в результате которых образуется пленка меди (окисление масла и растворение трубок), могут прекратиться.

Таким образом, можно отметить следующую цепочку взаимообусловленных явлений, происходящих в смазочной системе компрессора и на поверхностях трения деталей:

- Начальный период: в паре трения сталь–сталь смазочный материал окисляется; образующиеся кислоты растворяют поверхностные слои медных трубок и доставляют в смазочную систему ионы меди; ионы меди, циркулируя в смазочной системе, осаждаются на поверхности деталей только в зоне трения; в результате образуется тонкая пленка меди, покрывающая поверхности трения.

- Установившийся режим:

- после того как поверхности трения покроются пленкой меди, пара трения сталь–сталь заменяется парой медь–медь, что приводит к снижению интенсивности окисления масляно-фреоновой смеси, прекращается растворение трубок (структура медной пленки и ее антифрикционные свойства описаны ниже);

- в случае нарушения сплошности медной пленки режим работы сопряжения становится более тяжелым, что вызывает усиление окислительных процессов в смазочном материале и, как следствие, растворение меди трубок и «залечивание» поврежденной поверхности; автоматизм защиты поверхностей трения от изнашивания обеспечивает длительную безызносную работу компрессора.

В установившемся режиме трения медная пленка не разрушается. Она может переходить с одной поверхности трения на другую. Продукты изнашивания удерживаются в зазоре электрическими силами.

На основании рассмотренного примера можно утверждать, что трение сопровождается эволюционными процессами, в результате которых разрушение поверхностей становится второстепенным. Главным выступает созидательный характер трения, который обусловлен обменом узла трения с внешней средой энергией и веществом, а также кооперативным поведением ионов меди, из которых формируется медная пленка, защищающая поверхности трения от изнашивания.

Металлическую защитную пленку, образующуюся в процессе трения, называют сервовитной (от лат. servowitte — спасать жизнь). Она представляет собой вещество (в данном случае металл), образованное потоком энергии и существующее в процессе трения. Трение не уничтожает пленку, оно ее создает. Образование защитной пленки относится к новому классу самоорганизующихся явлений неживой природы. Их изучение началось сравнительно недавно.

При деформировании сервовитная пленка не разрушается и не подвергается усталостному разрушению. Она воспринимает все нагрузки, покрывая шероховатости поверхностей трения стальных деталей, которые практически не участвуют в процессе трения. В этих условиях мягкий материал работает по мягкому. Нагрузка распределяется равномерно по поверхности трения, поэтому на единицу площади она незначительна, что способствует продлению ресурса узла трения. В зависимости от вида материалов, участвующих в работе пары трения, и условий трения механизм формирования сервовитной пленки на поверхностях трения может быть различным:

1. Формирование пленки в паре трения бронза–сталь при смазывании глицерином. Глицерин является модельной жидкостью, которая легче других реализует режим избирательного переноса (ИП) при трении пары бронза–сталь. В первый период работы пары происходит растворение поверхности трения бронзы. Глицерин действует при трении как слабая кислота.

Атомы легирующих элементов бронзы (олово, цинк, железо, алюминий и др.) уносятся в смазочный материал, в результате поверхность бронзы обогащается атомами меди. После этого деформация ее при трении вызывает диффузионный приток новых атомов легирующих элементов к поверхности, которые также уходят в смазочный материал. Таким образом, поверхностный слой бронзы освобождается от легирующих элементов и становится в основном медным. В нем образуется большое количество вакансий, часть из них соединяется, образуя поры, которые заполняются молекулами глицерина.

Поскольку глицерин является восстановителем окиси и закиси меди, поверхность трения медной пленки свободна от окисных пленок, она очень активна и способна к схватыванию со стальной поверхностью, т. к. имеет свободные связи. В результате стальная поверхность постепенно покрывается тонким слоем меди. Слой меди, образующийся на бронзовой поверхности, утончается вследствие его переноса на стальную поверхность, поэтому происходит дальнейшее растворение бронзы. Такой процесс продолжается до тех пор, пока на стальной и бронзовой поверхностях не образуется слой меди толщиной 1–2 мкм.

После того как медная пленка покроет бронзовую и стальную поверхности, молекулы глицерина уже не могут взаимодействовать с бронзой и «вытягивать» атомы легирующих элементов, процесс растворения бронзы прекращается и наступает установившийся режим ИП.

В процессе приработки в случае ограниченного объема смазочного материала в нем могут образовываться мицеллы–частицы меди, окруженные плотным кольцом молекул смазочного материала. Мицеллы имеют заряд, что удерживает их в зазоре. Иногда по каким-либо причинам мицеллы выходят из зазора; тогда под действием электрического поля они попадают в узкие щели, например между испытуемым образцом и подложкой или под головкой болта, крепящего образец, и там образуют тонкую пленку меди.

Образование пленки меди на бронзовой поверхности происходит в результате электрохимического процесса — процесса растворения металла. Вследствие образования сервовитной пленки между анодными и катодными участками поверхности бронзы процесс растворения может полностью прекратиться, далее наступит установившийся режим трения. Если по каким-либо причинам медная пленка разрушится, то вновь произойдет растворение бронзы и поверхность будет обогащаться медью, пока снова не наступит пассивное состояние.

2. Сервовитная пленка может образовываться в узле трения сталь–сталь при работе с металлоплакирующими смазочными материалами, содержащими мелкие частицы бронзы, меди, свинца, серебра и др. При использовании смазки ЦИАТИМ-201 с добавками порошков меди, бронзы или латуни, а также свинца в паре сталь–сталь поверхности деталей покрываются тонкой пленкой, состоящей из металла применяемых порошков.

В процессе работы порошки частично растворяются в смазочном материале и в результате восстановления окисных пленок прочно схватываются со сталью, образуя сервовитную пленку, которая содержит в порах смазочный материал. Коэффициент трения при высоких нагрузках уменьшается, а стальные поверхности не изнашиваются. При трении сдвиг поверхностей трения происходит внутри образующихся пленок по диффузионно-вакансионному механизму. При хорошо восстанавливающихся свойствах смазочного материала можно для реализации ИП вводить закись или окись меди. Сервовитная пленка образуется в результате восстановления окислов меди в процессе трения.

3. Разработан ряд порошковых материалов, работающих в режиме ИП. Шихта для таких материалов готовится из тонкодисперсных смесей порошков ВК3, ВК6, ВК8. В качестве связующего материала применяют сплавы, содержащие медь (главным образом медно-никелевые сплавы), которые обладают жидкотекучестыо и обеспечивают высокую прочность порошковых материалов. Последние могут работать в режиме ИП при смазывании узла трения нефтью, нефтепродуктами и сточными водами.

Сервовитная пленка образуется на поверхности твердых составляющих сплава в результате механического выдавливания мягкой составляющей и ее последующего растворения. Сплавы способны работать в одноименной паре. Такое сочетание материалов работоспособно только благодаря образованию сервовитной пленки, которая обеспечивает смазывание твердых составляющих порошковой композиции. Эти составляющие без пленки меди не выдерживают нагрузки — происходят задиры поверхностей.

4. Сервовитная пленка может образоваться при трении политетрафторэтилена (ПТФЭ), наполненного закисью меди, по стали при смазывании глицерином в результате восстановления закиси меди до чистой меди. Стальная поверхность покрывается слоем меди. Сервовитная пленка меди обнаружена на упорных подшипниках скольжения турбин и турбокомпрессоров. Подшипник состоит из упорного стального гребня, неподвижно закрепленного на вращающемся валу, и корпуса, внутри которого размещены по окружности плавающие подушки (сегменты), изготовленные из бронзы с наплавкой баббитового слоя. Такая конструкция, известная под названием подшипников А. Мичелла, применяется в упорных подшипниках скольжения.

5. Эффективным вариантом образования и использования сервовитной пленки оказалось нанесение на поверхность бронзового сегмента бронзофторопласта путем напекания слоя порошка оловянной бронзы и пропитки его суспензией фторопласта-4. На слое фторопласта и сопряженной стальной поверхности образовывалась сервовитная пленка, что обусловило значительно большую износостойкость и надежность работы новых подшипников.

Итак, основные структурные факторы, которые проявляются при ИП и обеспечивают малые силы трения и безызносность, состоят в следующем:

1. Осуществление контакта поверхностей трения через пластически деформируемый мягкий и тонкий слой меди.

При обычном трении как без смазочного материала, так и при наличии граничной смазочной пленки детали контактируют на очень малой площади, составляющей 0,01–0,0001 номинальной площади сопряженных поверхностей. В результате участки фактического контакта испытывают высокие напряжения, что приводит к их взаимному внедрению, пластической деформации и, следовательно, к интенсификации изнашивания.

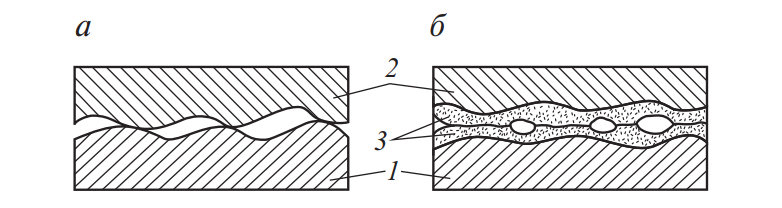

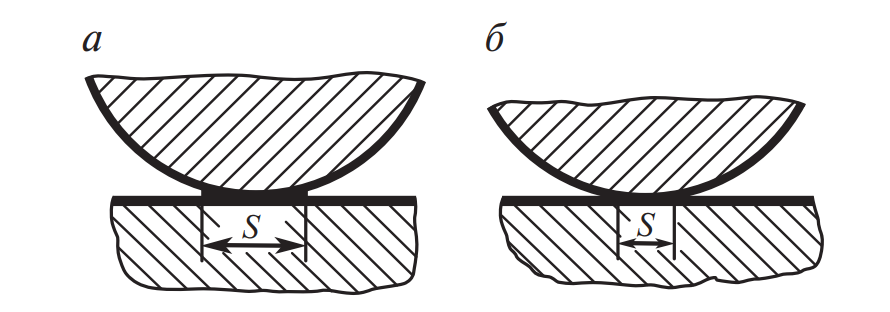

Из приведенных на рис. 7 схем контакта стальной и бронзовой деталей видно, что если при граничной смазке контакт сопряженных поверхностей происходит только в отдельных точках, то при ИП он осуществляется через пластически деформируемый мягкий и тонкий слой меди. В результате площадь фактического контакта возрастает в десятки раз, а материал деталей испытывает лишь упругие деформации.

Рис. 7. Схемы контакта деталей при граничной смазке (а) и ИП (б): 1 — сталь; 2 — бронза; 3 — пленка меди

Толщина сервовитной пленки достигает 1–2 мкм, что соответствует размерам неровностей (или перекрывает их) большинства деталей общего машиностроения. При граничной смазке взаимодействие неровностей поверхностей вызывает усталостное изнашивание. При ИП трение непрерывное, площадки действительного контакта плоские. Имеющиеся методы определения площадей контакта, формулы сближения поверхностей, кривые опорной поверхности, а также методы и приборы для исследования свойств контакта не годятся для условий ИП.

2. Предотвращение процесса окисления металла на поверхности трения.

При трении с граничной смазкой и трении без смазочного материала поверхности деталей всегда покрыты окисными пленками, которые, как известно, предотвращают непосредственный контакт металлических поверхностей и их схватывание. Однако окисные пленки хрупки, не способны многократно деформироваться и поэтому в процессе трения разрушаются в первую очередь. С повышением температуры в зоне трения окисные пленки утолщаются, но при этом увеличивается и объем их разрушения. В режиме ИП трение происходит без окисления поверхностей и поэтому не сопровождается образованием окисных пленок.

Поверхности защищаются от окисления плотными слоями положительно заряженных адсорбированных поверхностно-активных веществ, которые образуются в процессе трения и предотвращают поступление кислорода к сервовитной пленке. Отсутствие окисных пленок способствует образованию хемосорбционных процессов, что дает дополнительную защиту от изнашивания.

При обычном (граничном) трении окисные пленки препятствуют выходу дислокации на поверхность, что ускоряет наклеп поверхностного слоя и его разрушение. Сервовитная пленка не подвержена наклепу и может многократно деформироваться без разрушения, т. к. при отсутствии окисных пленок дислокации в ней легко аннигилируют.

5.2. Реализация эффекта безызносности

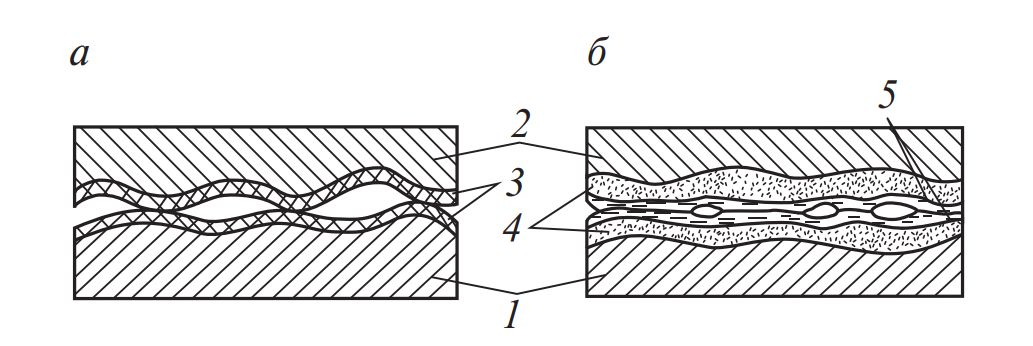

Образование продуктов полимеризации смазочного материала на поверхности сервовитной пленки. Для повышения несущей способности смазочной пленки при трении в смазочный материал вводят специальные добавки (например, смесь метилового эфира многоосновной кислоты и полиаминов), которые при трении полимеризуются и создают на поверхностях трения дополнительный защитный слой, предотвращающий их непосредственный контакт.

Однако в условиях граничной смазки такая пленка образуется с трудом, т. к. окисная пленка, будучи инактивной, препятствует реакции поликонденсации и полимеризации (рис. 8, а). При ИП окисные пленки отсутствуют, а сервовитная пленка является мощным катализатором полимеризации. Полимерная пленка образуется из свободных радикалов органических веществ, которые возникают в процессе трибодеструкции смазочного материала (рис. 8, б); она предотвращает непосредственный контакт металлических поверхностей и снижает контактные давления.

За последние 40 лет использование эффекта безызносности (ИП) значительно расширилось. В настоящее время большинство областй машиностроения или приборостроения применяют или апробируют ИП, который проявляется при трении стали по стали и по чугуну, чугуна по чугуну, стали по порошковому материалу, металлополимеру, стеклу, бронзе, алюминиевым сплавам.

Рис. 8. Схемы контакта деталей при наличии смазочного материала со специальными присадками при граничной смазке (а) и ИП (б): 1 — сталь; 2 — бронза; 3 — окисные пленки; 4 — сервовитные пленки; 5 — полимерные пленки

Тяжело нагруженные опоры качения. Частыми причинами выхода из строя опор качения являются усталостное выкрашивание дорожек и тел качения, заклинивание и разрыв сепараторов, абразивное изнашивание. При эксплуатации опор качения указанные повреждения в ряде случаев могут быть устранены или уменьшены при использовании металлоплакирующих смазочных материалов.

Долговечность опор качения с линейным контактом тел качения и колец обратно пропорциональна нагрузке на более нагруженное тело в степени 3,3. Снижение этой нагрузки на 10 % повышает долговечность подшипника на 36 %. Создание между телом качения и кольцом подшипника металлической пленки увеличивает площадь контакта и тем самым снижает максимальную нагрузку на тело качения. Сервовитная пленка толщиной 0,5–1 мкм может увеличить даже при достаточно большой нагрузке площадь контакта в 1,5–2 раза, что отразится на долговечности подшипника (рис. 9).

Рис. 9. Схемы контакта ролика с кольцом подшипника при наличии сервовитной пленки (а) и без нее (б)

При низких скоростях скольжения или при использовании твердых смазочных материалов потери в подшипниках качения снижаются. Потери на трение при работе подшипника возникают не только в результате деформации поверхностного слоя тел качения и колец, но и вследствие трения в сепараторе, верчения шариков; однако потери при деформации играют главную роль. В качестве твердых смазочных материалов для подшипников качения применяют графит и молибденит, реже дисульфид вольфрама или нитрид бора.

При использовании твердого смазочного материала в подшипниках качения трудно удержать его на поверхностях трения. Применяют разные способы нанесения порошкообразных материалов на поверхности деталей подшипника: втирание (шаржирование), вбивание (галтовка в барабане) и др. Главный недостаток твердых пленочных покрытий — быстрое их изнашивание и, как следствие, небольшой срок службы подшипника. Для улучшения работы подшипника качения применяют сепараторы из самосмазывающихся материалов на основе порошковых материалов или полимеров. Такие подшипники более работоспособны. Чаще их используют в приборах. В тяжело нагруженных узлах такие подшипники не нашли применения.

Металлоплакирующие смазочные материалы позволяют реализовать ИП в подшипниках качения и тем самым повысить их ресурс и нагрузочную способность. Применение таких материалов для смазывания роликовых подшипников, подшипников автомобилей и самолетов дало положительные результаты.

Избирательный перенос, кроме приведенных примеров, используется в червячных передачах, в узлах трения автомобилей, бурового, нефтепромыслового и химического оборудования, в литейных и текстильных машинах, машинах и аппаратах бытовой техники и др.