Содержание страницы

- 1. Назначение, требования, устройство тормозного управления

- 2. Надежность тормозного управления

- 3. Колесные тормозные механизмы

- 4. Гидравлический привод

- 5. Стояночный тормоз с механическим приводом

- 6. Многоконтурный пневматический привод тормозов

- 7. Система подготовки сжатого воздуха

- 8. Аппараты тормозного привода

1. Назначение, требования, устройство тормозного управления

В соответствии с требованиями нормативных документов каждый автомобиль должен быть оборудован по крайней мере тремя тормозными системами: рабочей, запасной (аварийной) и стояночной.

Рабочая тормозная система приводится в действие с помощью педали, от усилия ноги водителя. Эффективность рабочей тормозной системой оценивается величиной тормозного пути, при этом регламентируется величина минимального замедления и ширина «коридора» движения при торможении. Рабочая тормозная система обеспечивает замедление автомобиля с требуемой интенсивностью до приемлемого значения, обеспечивающего безопасное движение, вплоть до полной остановки и удержанию его на месте.

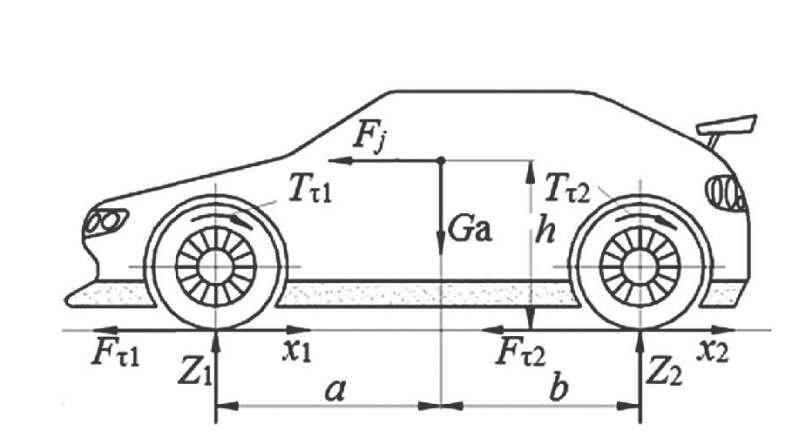

Замедление автомобиля осуществляется в результате создаваемой при торможении внешней силы между колесом и дорогой, рис. 1.

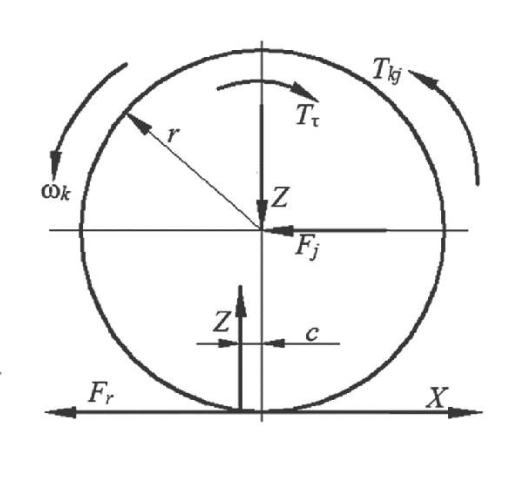

Сила создается с помощью «тормозного механизма», приводимого в работу с помощью «тормозного привода». Изменение скорости автомобиля достигается за счет преобразования кинетической энергии поступательного движения автомобиля (рис. 2) в работу трения в парах: тормозная колодка — тормозной барабан или диск, шина колеса (колесо) — дорожная поверхность (дорога), при вращении колеса.

Рис. 1. Силы, действующие на автомобиль

Рис. 2. Силы, действующие на колесо

Если приведенная к поверхности контакта колеса с дорогой тормозная сила Fτ, возникающая в тормозном механизме, меньше силы трения Х, возникающей между колесом и дорогой, Fτ< Х, то процесс торможения протекает устойчиво вплоть до полной остановки автомобиля. При этом движение автомобиля в режиме интенсивного торможения протекает плавно — без блокировки колес (юз) и потери курсовой устойчивости автомобиля (занос). Максимальное реализуемое значение Fτ зависит от величины нормальной реакции Z и коэффициента сцепления шины колеса с дорожной поверхностью φ, Fτ=φ·Z.

Понятно, что чем больше коэффициент сцепления, тем большая тормозная сила может быть реализована. Для получения максимального значения Fτ и минимального тормозного пути следует использовать весь вес автомобиля, то есть тормозить всеми колесами. При фиксированных значениях размеров а, b, h (рис. 1) и равенстве давления рабочего тела в приводах передних р1 и задних р2 колес, оптимальное соотношение тормозных моментов колес передней и задней осей, обеспечивающее равенство величин относительного скольжения, возможно только для единственного (расчетного) значения коэффициента сцепления φхр.

При значениях коэффициента сцепления φх меньших расчетного φхр , φх < φхр. реализуемая сила сцепления передних колес Х1 меньше расчетного значения Х1р , Х1 < Х1р . В этом случае при торможении раньше начинают блокироваться управляемые колеса передней оси, и при повороте сила сцепления в боковом направлении может оказаться недостаточной для создания поворачивающего момента и тогда начинается боковой занос передних колес автомобиля. Восстановить устойчивость движения автомобиля можно только уменьшая тормозной момент передних колес.

При значениях коэффициента сцепления φх больших расчетного φхр, φх >φхр, реализуемая сила сцепления передних колес Х1 больше расчетного значения Х1р , Х1 > Х1р . В этом случае при торможении раньше начинают блокироваться колеса задней оси автомобиля, и может нарушиться условие равновесия сил и моментов относительно вертикальной оси, проходящей через его центр масс. Движение автомобиля сопровождается потерей курсовой и траекторной устойчивости. С учетом относительно небольших принимаемых расчетных значений коэффициента сцепления, φх = (0,3… 0,5), целесообразно ограничивать давление в приводе тормозов задних колес, тем более, что нагрузка на заднюю ось автомобилей может значительно изменяться.

Стояночная тормозная система необходима для надежного удержания автомобиля в неподвижном состоянии неограниченно долгое время. Нормативные документы устанавливают в качестве измерителя эффективности стояночной системы величину уклона для полностью груженого автомобиля или величину тормозной силы, создаваемой тормозными механизмами. Тормозной механизм стояночной тормозной системы может быть любым, а привод должен быть механическим или исключать снижение эффективности тормозной системы при утечках рабочего тела.

Запасная тормозная система должна работать в случае отказа основной (рабочей тормозной системы). Функции запасной тормозной системы может выполнять один из контуров рабочей тормозной системы или стояночная тормозная система. Критерии эффективности работы запасной тормозной системы существенно ниже, чем для рабочей тормозной системы.

Вспомогательная тормозная система необходима для длительного торможения автомобиля на затяжных спусках без использования других систем тормозного управления. Вспомогательная тормозная система должна обеспечить на спуске с уклоном 7% скорость движения 30±2 км/ч при наличии специального (электрического, гидравлического) тормоза-замедлителя или 30±5 км/ч при торможении с помощью двигателя. Тормозами замедлителями должны оснащаться автобусы с полной массой более 5000 кг и грузовые автомобили с полной массой более 12000 кг.

2. Надежность тормозного управления

Надежность тормозного управления во многом определяет свойства активной безопасности автомобиля и зависит от конструкции тормозных механизмов и еще в большей степени от конструкции тормозного привода. На современных автомобилях преобладают два типа приводов рабочих тормозных систем: гидравлический и пневматический.

Гидравлический привод обеспечивает высокое быстродействие (жидкость несжимаема), отличается простотой конструкции, небольшими габаритами, массой и стоимостью. Область применения гидравлического типа ограничена относительно небольшими значениями силового передаточного числа и критичностью к потерям рабочего тела.

Пневматический привод отличается повышенной стоимостью конструктивных элементов, его быстродействие ниже, а масса и габариты — больше. Основные преимущества пневматического привода заключаются в том, что он позволяет получить большие приводные силы в тормозных механизмах, простыми конструктивными методами осуществить соединение тормозных магистралей тягача и прицепа, некритичен к утечкам рабочего тела.

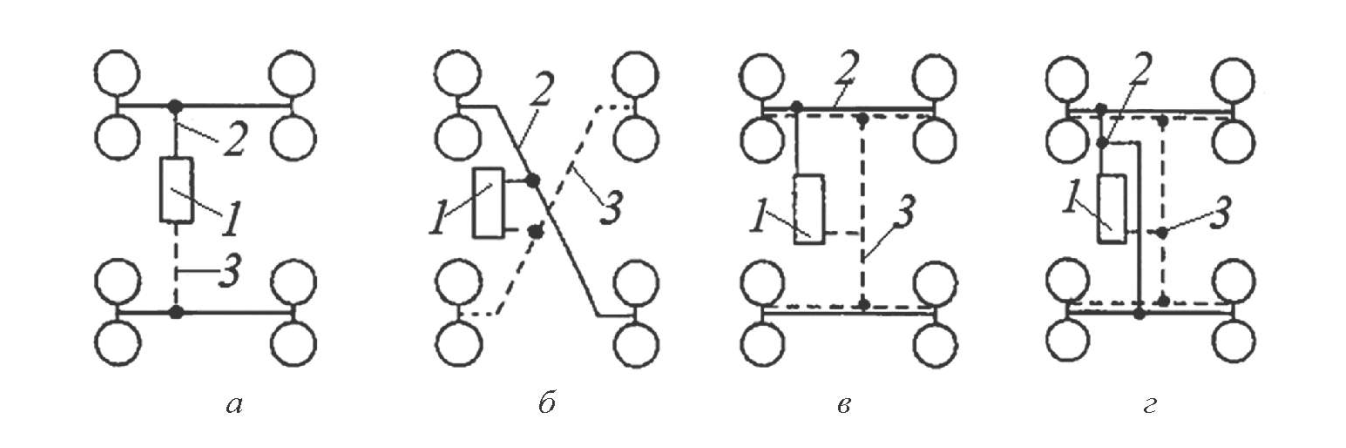

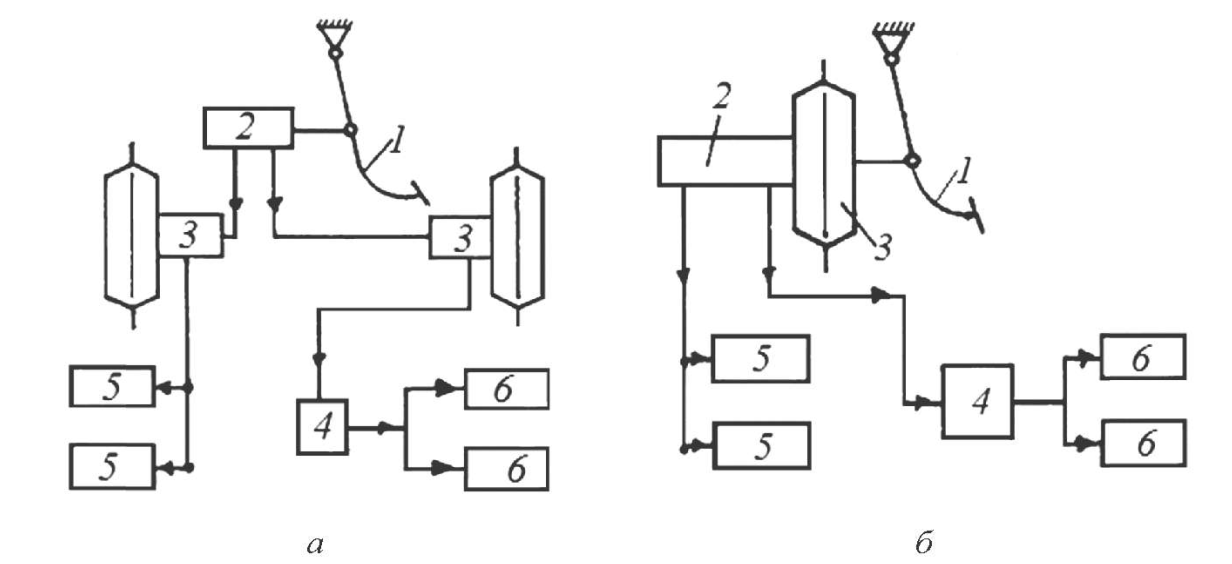

Для повышения надежности тормозного управления привод рабочей системы может быть многократно продублирован с помощью запасной, стояночной или вспомогательных систем, или за счет дублирования приводов тормозных механизмов — использования, рис. 3.

Рис. 3. Многоконтурные приводы

Выбор схемы тормозного привода зависит от компоновки автомобиля, степени требований к безопасности автомобиля, класса и типа автомобиля. На рис. 3 показаны структурные схемы тормозных приводов: 1 — главный тормозной цилиндр, 2, 3 — магистрали контуров. При диагонально расположенных контурах эффективность тормозной системы снижается на 50%.

3. Колесные тормозные механизмы

Среди тормозов с механическим трением преобладают колодочные (барабанные) тормозные механизмы с расположением колодок внутри барабанов, дисковые и ленточные тормозные механизмы. Барабанные тормозные механизмы применяют на грузовых автомобилях и для задних колес легковых автомобилей, дисковые тормозные механизмы в основном на легковых автомобилях, ленточные — в планетарных механизмах поворота.

Оценка свойств и эффективности тормозных механизмов проводится по следующим критериям (свойствам): реверсивность, уравновешенность, коэффициент эффективности.

Реверсивность — свойство тормозного механизма, заключающееся в независимости величины тормозного момента Тτ от направления вращения колеса (движения автомобиля).

Уравновешенность — свойство тормозного механизма, при котором силы, действующие на тормозной барабан со стороны колодок, не приводят к дополнительному нагружению подшипникового узла ступиц колес.

Коэффициент эффективности — определяется как отношение тормозного момента, создаваемого тормозным механизмом, к произведению приводной силы на радиус барабана.

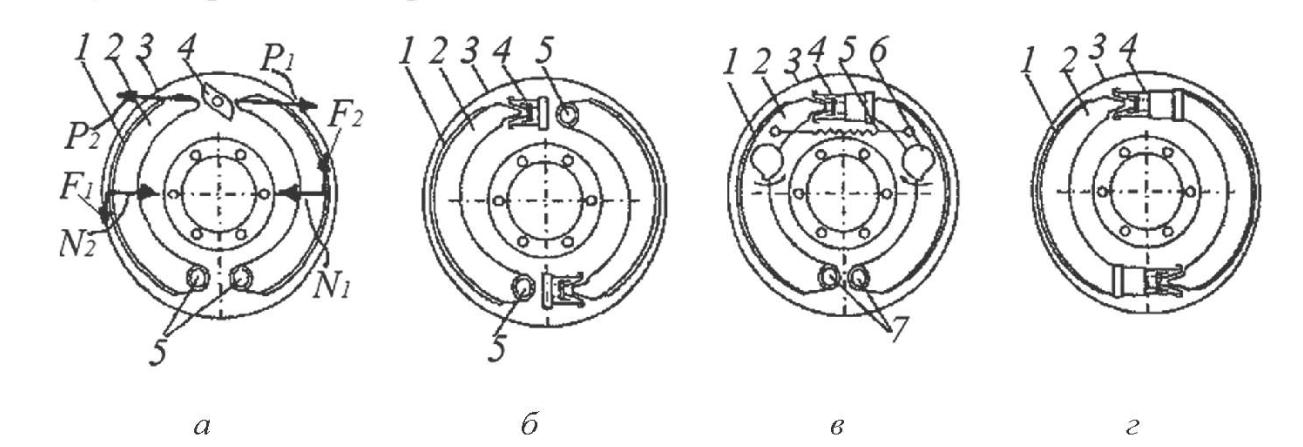

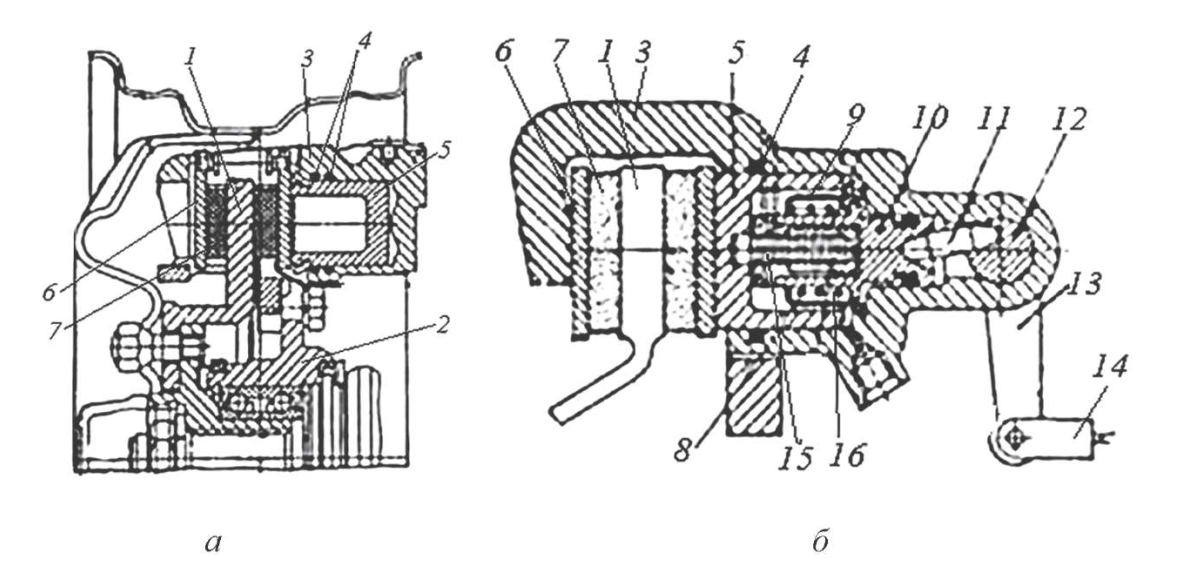

Основные схемы колодочных тормозных механизмов и приведены на рис. 4. Разжимное устройство кулачкового типа (рис. 4, а) обеспечивает равные перемещения колодок. При торможении разжимной кулачок 4 (поршни рабочих цилиндров) действует на концы колодок 2, закрепленных на тормозном щите 3 с помощью пальцев 5 или 7. На тормозных колодках 2 крепятся фрикционные накладки 1, взаимодействующие с тормозным барабаном.

Рис. 4. Типы тормозных механизмов

Приводные Рi и нормальные Ni силы, действующие на каждую из колодок и тормозной барабан со стороны колодок, равны Р1=Р2, N1=N2, и тормозные силы Fi каждой колодки равны F1 = F2 = f N1 = f N2, где f — коэффициент трения накладки колодки о тормозной барабан. Недостатком тормозного механизма такого типа считается низкий КПД механизма, не превышающий 0,6… 0,8 и необходимость в связи с этим в значительной приводной силе Р. Область применения — грузовые автомобили с полной массой более 10 т.

При размещении колодок приводными контурами в разные стороны (рис. 4, б), каждый из контуров имеет собственный гидравлический привод с рабочими цилиндрами 4. Конструкция привода обеспечивает равенство приводных сил Рi, обе колодки в этом случае являются «самоприжимными» при переднем ходе, причем сила трения (тормозная) F; каждой колодки создает относительно оси опоры момент, дополнительно поджимающий колодку к тормозному барабану. Механизм не обладает свойством реверсивности, но является уравновешенным и имеет высокий коэффициент эффективности.

При использовании разжимного устройства с клиновым механизмом или гидравлического цилиндра с приводными силами, направленными в разные стороны (рис. 4, в) обеспечивается равенство приводных сил. При этом сила трения для передней колодки создает момент относительно оси опоры, дополнительно прижимающий колодку к барабану (передняя колодка — самоприжимающаяся). Тогда как для задней колодки сила трения создает относительно оси опоры момент, отжимающий колодку от барабана и снижающий силу трения. Коэффициент эффективности такого тормозного механизма приблизительно равен 0,8 и отличается меньшей стабильностью, чем в случае (а). Поскольку разность нормальных сил (N1-N2) не зависит от направления движения, механизм реверсивен, но неуравновешен.

Тормозные механизмы с разжимными устройствами, действующими на оба конца обеих тормозных колодок (рис. 4, г), называются механизмами с колодками плавающего типа. Колодки плавающего типа устанавливаются относительно барабана автоматически и специальных устройств для этой регулировки не требуется. Прижимные и нормальные силы обеих колодок равны, поэтому механизм реверсивен и уравновешен. Область применения — тормозные механизмы рабочей и стояночной тормозных систем.

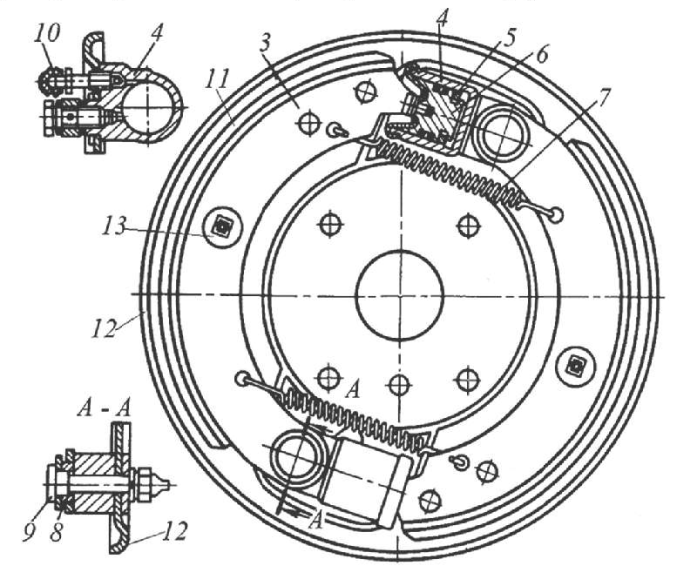

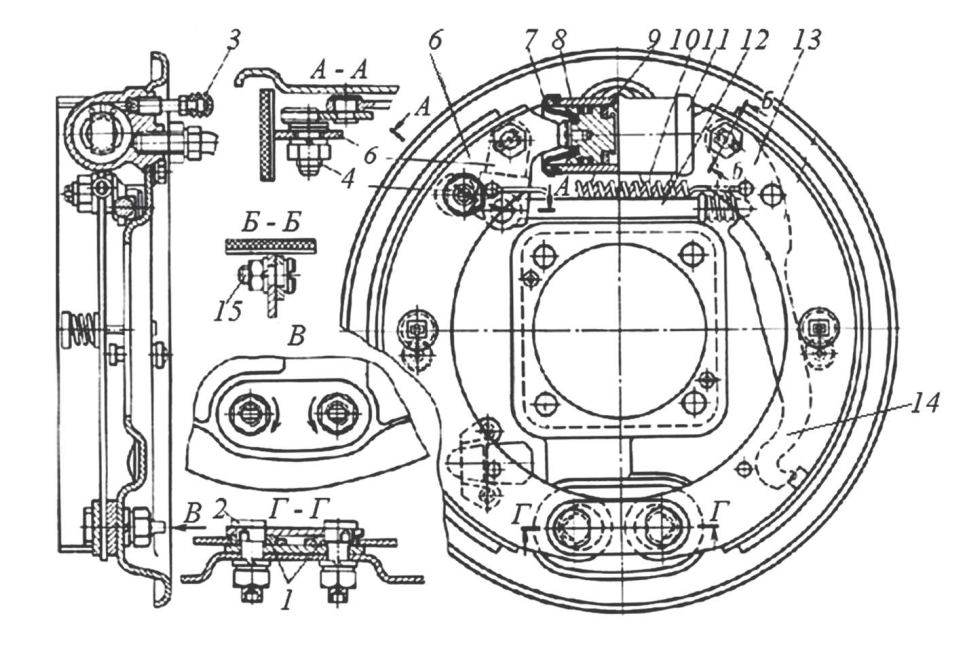

Колодочные тормозные механизмы (барабанные) могут использоваться как для рабочих, так и стояночных тормозных систем. Колодочные тормозные механизмы состоят из трущихся вращающихся и неподвижных деталей, разжимного и регулировочного устройств. Трущиеся детали (3, 11) вводят в соприкосновение с барабаном с помощью разжимных устройств, (4, 5, 6) зазор между ними в расторможенном состоянии поддерживается с помощью регулировочных устройств 13. В барабанном тормозном механизме передних колес (рис. 5) колодки приводными контурами устанавливают в разные стороны.

Рис. 5. Барабанный тормозной механизм колес передней оси

Колодки 3 с приклеенными на них фрикционными накладками 11 смонтированы на тормозном щите (диск) 12. Тормозной щит крепится неподвижно к балке ведущего моста или фланцу поворотной цапфы. Колодки тормоза за ребро подвижно крепятся к щиту с помощью пальцев 9. Разжимными устройствами в рассматриваемой конструкции являются гидравлические цилиндры 4, создающие равные разжимные усилия. Пружины 7 обеспечивают возврат колодок в исходное состояние. Смещению колодок в осевом направлении препятствуют специальные фиксаторы 13. Воздух из закрытых полостей гидравлического привода может быть удален через открытый перепускной клапан 10 цилиндра 4. Для этого давление тормозной жидкости в приводе должно быть увеличено любым доступным способом, например с помощью педали.

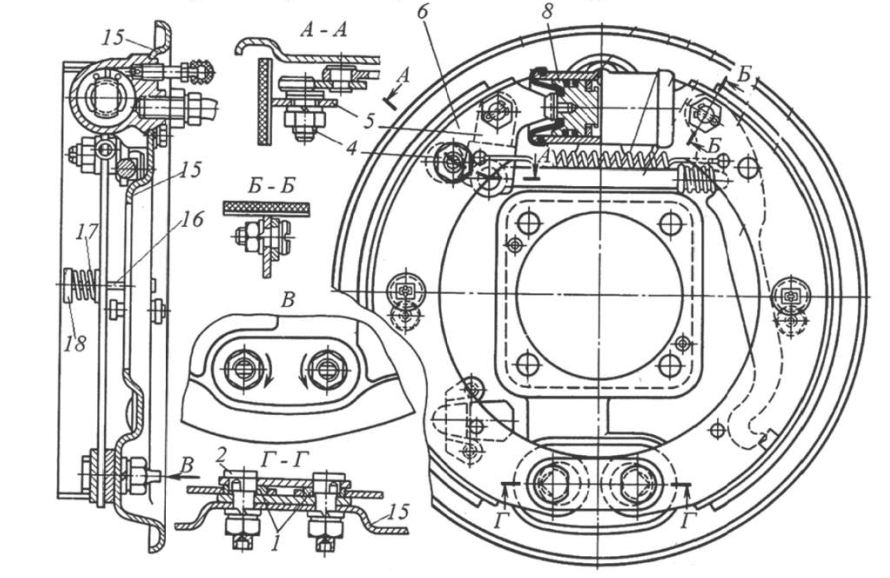

На рис. 6 показана конструкция тормозного механизма с гидравлическим цилиндром, приводные силы от которого направлены в разные стороны. Тормозной щит 15 крепится неподвижно к балке моста или фланцу поворотной цапфы.

Рис. 6. Барабанный тормозной механизм колес задней оси

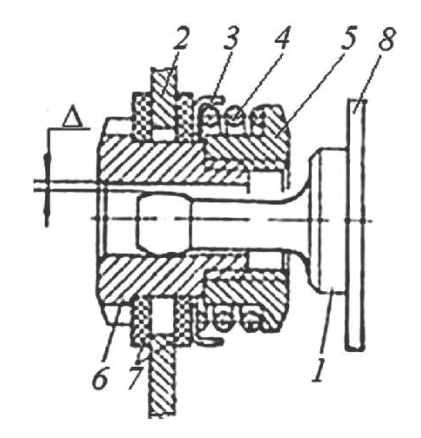

Рис. 7. Рабочий цилиндр с автоматической регулировкой зазора

Колодки тормоза 6 за ребро подвижно крепятся к щиту с помощью эксцентриковых пальцев 2, обеспечивающих регулировку положения колодок и зазора между колодками и барабаном при сборке механизма. Разжимным устройством в рассматриваемой конструкции являются сдвоенный гидравлический цилиндр 8, создающий равные разжимные усилия. Пружина 10 обеспечивает возврат колодок в исходное состояние.

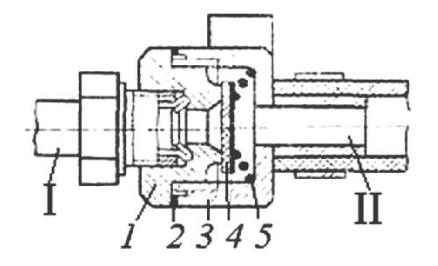

Смещению колодок в осевом направлении препятствуют специальные фиксаторы, состоящие из оси 16, закрепленной в щите тормозного механизма, пружин 17 и фиксирующих пружины шайб 18. Зазор между колодкой и тормозным барабаном в обоих механизмах регулируется с помошью тормозных цилиндров, за счет изменения исходного положения поршня (рис. 7). Поршень 2 установлен в цилиндре 1. Герметичность цилиндра обеспечивается двумя резиновыми кольцами 4. Упругое разрезное металлокерамическое кольцо 3 установлено в цилиндре с натягом, причем упругой силы стяжных пружин недостаточно для того, чтобы сдвинуть его.

Поршень 2 имеет специальное устройство — «замок» в виде буртика, входящего в отверстие кольца и позволяющего поршню перемещаться относительно кольца на величину зазора Δ = (1,9…2,1) мм. Смещение поршня при торможении с максимальной величиной тормозного момента осуществляется в пределах величины зазора Δ. При увеличенном зазоре между барабаном и колодками, поршень цилиндра за счет формы фланца его задней части смещает кольцо вперед на величину зазора, где оно фиксируется в новом положении.

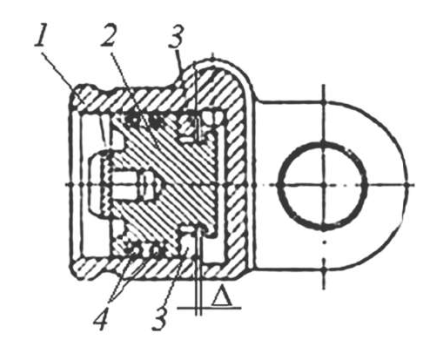

Известны конструкции рабочих цилиндров тормозов, в которых не предусмотрено устройство для регулирования зазора, (рис. 8). В цилиндре 3 установлены поршни 4, которые уплотняются относительно цилиндра резиновыми манжетами (кольцами) 5, поджатие которых создается с помощью шайб 6, 8 и пружин 7, поджимаемых винтами 10.

Рис. 8. Гидравлический двухсторонний цилиндр

Рис. 9. Устройство регулирования зазора

Манжеты 9 позволяют повысить быстродействие тормозов и предотвращают попадание воздуха за счет поддержания некоторого давления при неработающей тормозной системе. Регулирование зазора в тормозном механизме такого типа выполняется с помощью регулировочного устройства (рис. 9). Штифт 1 неподвижно закреплен на тормозном щите 8. В ребре колодки 2 закреплены детали механизма регулировки зазора: наружная 6 и внутренняя 5 резьбовые втулки, две фрикционные шайбы 7, пружина 4 и шайба пружины 3.

При сжатии пружины 4 с помощью втулок 5 и 6 силы трения между фрикционными шайбами 7 и ребром колодки удерживают детали механизма регулировки в определенном положении относительно колодки тормоза. Зазор Δ между штифтом 1 и втулкой 6 позволяет выполнить эффективное торможение. При увеличении зазора в тормозном механизме приводная (разжимная) сила обеспечивает смещение ребра колодки относительно фрикционных шайб, ребро занимает новое положение относительно втулки 6, а зазор между барабаном и колодкой восстанавливается до приемлемой величины.

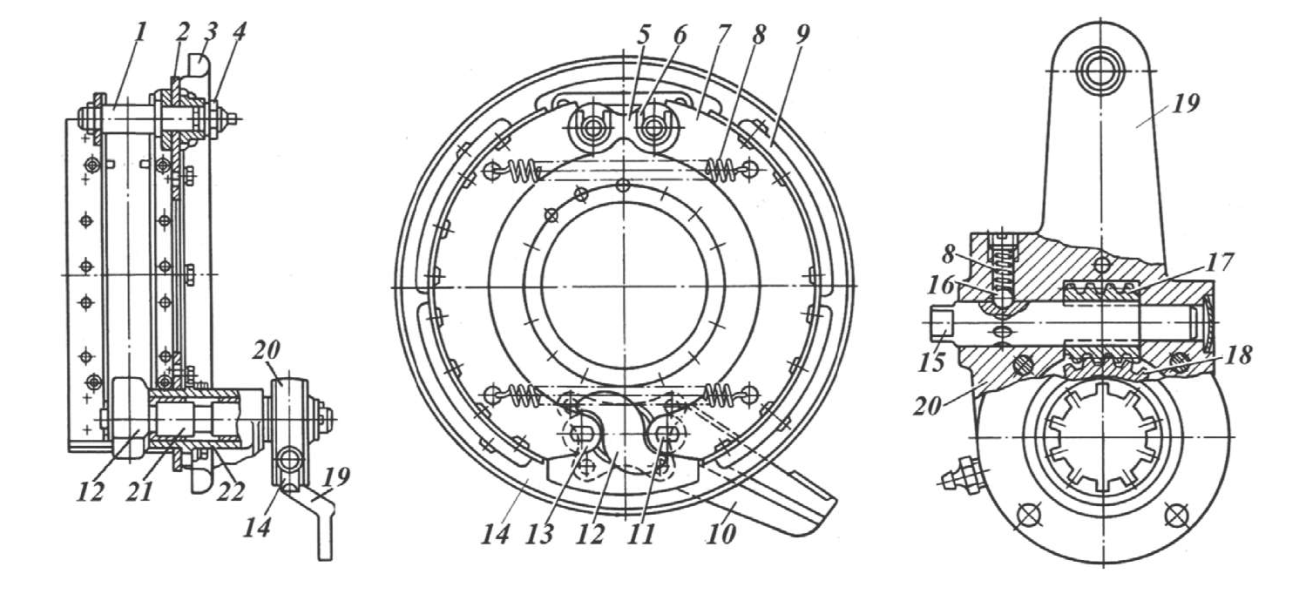

Тормозные механизмы барабанного типа с пневматическим приводом не имеют принципиальных конструктивных отличий от рассмотренных (рис. 5, 6). Однако конструкция исполнительных устройств пневматического привода определяет не только выбор типа барабанного тормозного механизма (рис. 4), но и способ регулирования зазора. На рис. 10 показана конструкция тормозного механизма с разжимным с устройством кулачкового типа и устройством для регулирования зазора, смонтированном в рычаге привода 20.

Рис. 10. Барабанный тормозной механизм с пневматическим приводом кулачкового разжимного механизма

Щит 14 тормозного механизма крепится к балке моста. На тормозном щите с помощью пальцев 1 крепятся тормозные колодки 7 с фрикционными накладками 9, стянутые пружинами 8. К тормозному щиту крепится тормозная камера, на рычаг 19 которой при торможении действует сила давления воздуха, передаваемая через активную поверхность диафрагмы. Кулачок 12 жестко крепится на конце валика 21, установленного во втулке 22, неподвижно закрепленной в щите тормоза. Разжимное усилие от рычага 19 передается на ось 15, закрепленную в корпусе 20.

На оси 15 неподвижно крепится червяк 17, усилие от которого передается на ведомую шестерню 18 червячного редуктора, неподвижно закрепленную на валике 21 кулачка. Усилие от кулачка 12 на колодки 7 передается с помощью роликов 13, закрепленных на концах колодок. Ролики уменьшают силу трения при передаче разжимного усилия от кулачка и увеличивают КПД механизма.

По мере износа накладок зазор в тормозном механизме между накладками колодок и барабаном увеличивается. Регулировка зазора выполняется в ручном режиме. Для этого необходимо повернуть кулачок 12 вместе с валиком 21 на некоторый угол относительно рычага и зафиксировать его в этом положении. Винт 15 червяка 17 закреплен в опорах корпуса рычага 20. При вращении винта 15 червяк поворачивает ведомую шестерню 18 (червячное колесо) и валик кулачка 21. Фиксация кулачка осуществляется с помощью шарика 16, поджимаего пружиной 8 к сферической поверхности лунки, выполненной на цилиндрической поверхности винта 15.

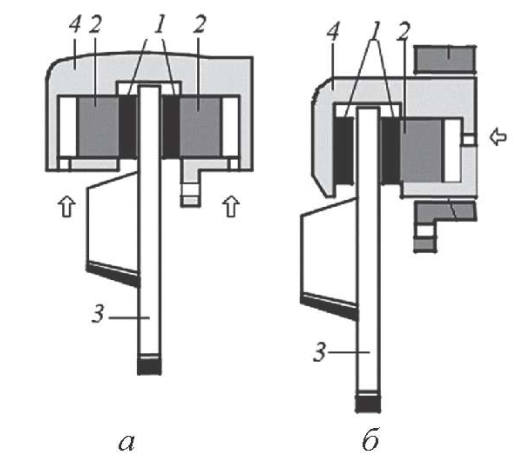

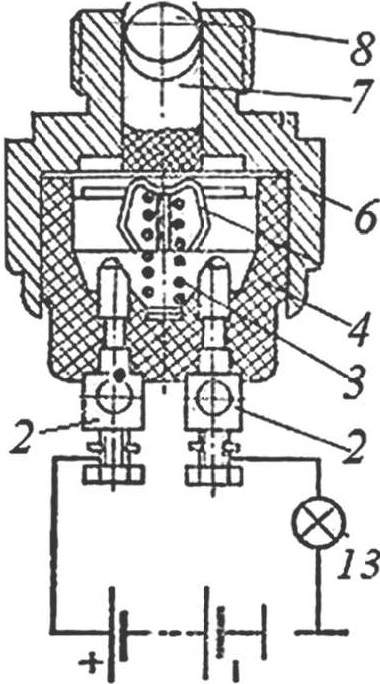

Дисковые тормозные механизмы (рис. 11, 12) устанавливаются на грузовые и легковые автомобили.

Рис. 11. Схемы дисковых тормозных механизмов: а — с неподвижной; б — с плавающей скобами

Главным преимуществом дисковых тормозных механизмов является малое время срабатывания, из-за того, что зазор между тормозным диском и колодками минимален. Зазор составляет всего (0,05… 0,10) мм и обеспечивается упругостью уплотнительных колец поршня тормозного цилиндра и биением тормозного диска. В настоящее время применяются дисковые тормозные механизмы двух типов: с неподвижной (рис. 11, а) и плавающей скобой (рис. 11, 6).

Тормозные механизмы с неподвижной (рис. 11, а) скобой в основном применяются на легковых автомобилях. В корпусе неподвижной скобы 4 с каждой стороны может быть установлено от одного до пяти поршней 2 с тормозными накладками 1, что повышает надежность механизма и позволяет реализовать сложные многоконтурные тормозные системы. Одним из недостатков такого механизма является необходимость размещения поршней с обеих сторон тормозного диска 3, что не всегда удается сделать по компоновочным соображениям (из-за ограниченного пространства в колесном диске), особенно при отрицательном плече обкатки колеса.

Одним из недостатков такого механизма является необходимость размещения поршней с обеих сторон тормозного диска 3, что не всегда удается сделать по компоновочным соображениям (из-за ограниченного пространства в колесном диске), особенно при отрицательном плече обкатки колеса. Конструкция дискового тормоза с неподвижной скобой приведена на рис. 12.

Рис. 12. Дисковый тормоз с неподвижной скобой

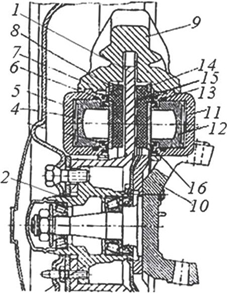

Диск 1 расположен внутри суппорта 9 и выполнен заодно со ступицей 2 или неподвижно крепится к ней. Суппорт 9 закреплен на кронштейне цапфы 10 . В суппорте расположены два цилиндра 5 и 11 с поршнями 4 и 12. Поршни уплотняются с помощью резиновых колец 6 и 13. Цилиндры гидравлически связаны. Поршни цилиндров соприкасаются с колодками 8 и 14, к которым приклеены накладки 7 и 15. Колодки относительно суппорта фиксируются в специальных направляющих, выполненных в скобе таким образом, что перемещение колодок возможно только в направлении оси цилиндров. Кольца 6 и 13 не только герметизируют цилиндр, но и за счет упругости обеспечивают возврат поршней после торможения. Открытые поверхности поршней уплотняются специальными манжетами 16.

Сложность компоновки дисковых тормозов компенсируются в случае применения дисковых тормозных механизмов с плавающей скобой (рис. 11, 6, рис. 13, а). На грузовых автомобилях дисковые тормозные механизмы применяются исключительно с плавающей скобой. Тормозные цилиндры устанавливаются с внутренней стороны скобы 4, перемещающейся по направляющим 5 кронштейна 6, закрепленным на фланце поворотного кулака. Конструкция дискового тормоза грузового автомобиля приведена на рис. 13, а.

К ступице 2 с помощью шпилек и гаек колесного диска неподвижно крепится тормозной диск 1. Суппорт 3 установлен на направляющих осях, жестко закрепленных во фланце 8 цапфы или в цилиндрическом отверстии фланца цапфы. При увеличении давления жидкости в цилиндре поршень 5 смещаясь вдоль оси цилиндра влево, действует на колодку 6 тормоза, накладка 7 касается диска, после чего суппорт смещается по направляющим в противоположном направлении и левая колодка также прижимается к диску. Дисковый тормоз на автомобилях может быть установлен не только на колесах передней, но и задней оси. В этом случае тормозной механизм стояночной системы совмещается с тормозным механизмом рабочей тормозной системы, рис. 13, 6.

Рис. 13. Дисковый тормоз с плавающей скобой

Привод стояночного тормоза состоит из тросовой системы 14, действующей на рычаг 13, жестко соединенный со ступенчатой втулкой 12 , действующей на плунжер 11. Плунжер 11 действует на последовательно установленные толкатели 10 и 15. Толкатель 15 действует на поршень 5 и диск 1 оказывается заторможенным . Пружина 16, установленная внутри гильзы 9, жестко соединенной с суппортом 3, при этом сжимается и действует на правый торец поршня. При растормаживании стояночного тормоза поршень под действием упругой силы пружины устанавливается в исходное положение.

Преимуществами дисковых тормозных механизмов являются: малая масса, компоновочные достоинства, лучшие условия охлаждения. Основными недостатками дисковых тормозов следует считать: трудности обеспечения скольжения скобы, устранения её перемещений под действием вибраций, защитой от грязи. Общим недостаткам дисковых тормозов можно считать несколько меньший тормозной момент, создаваемый ими при прочих равных условиях , по сравнению с барабанными тормозами.

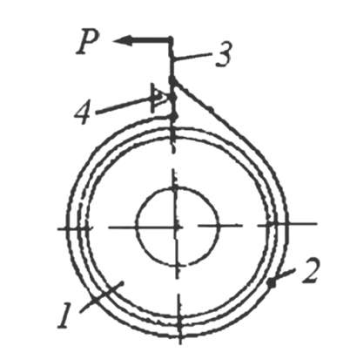

Ленточный барабанный тормоз (рис. 14.) применяют в основном в механизмах поворота тракторов.

Рис. 14. Ленточный тормоз

Состоит из вращающегося барабана 1 и неподвижной ленты 2, закрепленной на рычаге привода 3 с обеих сторон опоры рычага 4. Под действием силы Р лента прижимается к барабану создавая тормозной момент. В этой конструкции на опоры барабана действуют большие радиальные нагрузки, а вследствие малой жесткости ленты не обеспечивается плавное торможение и необходимы большие зазоры между лентой и барабаном. Устройства для регулирования зазоров в ленточных тормозах сложны и ненадежны в работе.

4. Гидравлический привод

Гидравлический привод рабочей тормозной системы грузового автомобиля средней грузоподъемности — категории N2 состоит из главного цилиндра 2 (рис. 15, а), на поршень которого передается усилие от педали 1, гидровакуумных усилителей тормозного привода 3, разжимных (исполнительных) механизмов — гидравлических рабочих цилиндров тормозов колес передней 5 и задней 6 осей и регулятора тормозных сил 4.

Рис. 15. Схемы гидравлических приводов

Для легковых автомобилей схема гидравлического привода может иметь вид (рис. 15, 6). Вакуумный усилитель 3 и главный тормозной цилиндр 2 в этой схеме привода объединены в один узел.

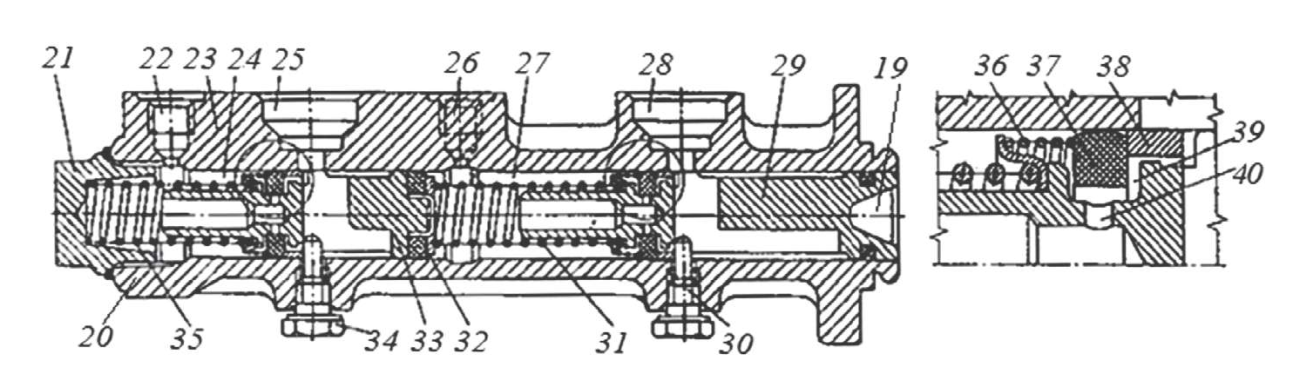

Главный сдвоенный тормозной цилиндр (16) используется для двухконтурного тормозного привода. В цилиндре чугунного корпуса 20 размещены два поршня — привода тормозов задних колес 33 и привода тормозов передних колес 29.

Рис. 16. Главный тормозной цилиндр

В углубление 19 поршня 29 упирается шток педали. Внутренние полости перед каждым из поршней сообщаются через отверстия 22 и 26 с трубопроводами привода. Отверстия 25 и 28 соединены с резервуарами тормозной жидкости. В исходном положении (педаль отпущена) пружины 35 и 31 перемещают поршни до упора в ограничители 34 и 30. Полости отделены манжетой 32, установленной на поршне 33. В кольцевые канавки каждого поршня вставлены: резиновое уплотнительное кольцо 37 и упорная втулка 38. В исходном положении пружина 36 прижимает уплотнительное кольцо к упорной втулке, а полости перед поршнями сообщаются через кольцевую щель 39 и отверстие 40 с резервуаром тормозной жидкости.

При нажатии на педаль поршень 29 смещается влево, манжета 37 перекрывает зазор 39 и жидкость вытесняется в трубопроводы привода передних колес, давление в полости 27 увеличивается и одновременно с поршнем 29 начинает перемещаться поршень 33, давление в приводе тормозов задних колес увеличивается. При исправных контурах привода давление в рабочих цилиндров всех тормозов равны.

При обрыве трубопровода переднего контура поршень 29 под воздействием штока педали перемещается без сопротивления до упора выступа поршня 29 в поршень 33, а затем при перемещении поршня 33 приводит в рабочее состояние контур тормозов задних колес .

При обрыве трубопровода заднего контура поршень 33 под воздействием поршня 29 смещается до упора в пробку 21, после чего давление в контуре передних колес начинает возрастать, приводится в рабочее состояние контур тормозов передних колес.

Вакуумный усилитель тормозов (рис. 17, а) состоит из корпуса 9, крышки 11 и корпуса клапана 21 с диафрагмой 10. Корпусом клапана и диафрагмой усилитель разделяется на две полости. Полость А — вакуумная, постоянно соединена с впускным коллектором двигателя, полость В — атмосферная, с помощью клапанов может соединяться с атмосферой или полостью А.

а б

Рис. 17. Вакуумный усилитель

Корпус клапанов изготавливается из пластмассы и является поршнем, в нем имеется отверстие, из которого выходят каналы С и D. Канал С соединяет центральное отверстие с вауумной полостью А, а канал D с атмосферной полостью В. Корпус усилителя крепится к кузову автомобиля с помощью шпилек 7. К этим же шпилькам, соосно с корпусом, крепится главный тормозной цилиндр. Шток 1 с регулировочным винтом 4 действует на поршень главного тормозного цилиндра. Герметичность соединения штока с корпусом обеспечивается уплотнительным кольцом 2 установленного в уплотнителе 5 чашки корпуса 3.

Толкатель 15 шарнирно соединен с рычагом педали тормоза и удерживается в исходном положении возвратной пружиной 16. Внутренняя полость клапанного механизма защищена чехлом 13 и воздушным фильтром 14. Возвратная пружина 6 удерживает диафрагму в исходном (крайнем правом положении), а пружина клапана 17 в исходном состоянии поджимает тарелку клапана 18 к корпусу 21.. Вакуумная камера А постоянно соединяется с впускным коллектором двигателя (давление рА, в котором при работающем двигателе меньше атмосферного ра) через обратный клапан, позволяющий сохранить разряжение в вакуумной камере для нескольких торможений.

Работа усилителя (рис. 17, б) основана на разности давлений (ра -рА) в вакуумной А и атмосферной В полостях усилителя, в результате избыточное давление перемещает диафрагму, корпус клапана и шток 1 действует на поршень ГТЦ.

При отпущенной педали тормоза вакуумный клапан открыт и между внутренним торцем корпуса клапана 21 и тарелкой клапана 18 образуется кольцевая щель с зазором, Δ1≠0 (рис. 17, б), а воздушный клапан — закрыт, тарелка 18 клапана плотно прилегает к кольцевой поверхности цилиндрической части 22 корпуса клапана 21, Δ2=0. При этом вакуумная и воздушная полости сообщаются между собой через канал С, давление в них равно рА, а поршень практически уравновешен и не оказывает воздействия на шток 1.

При торможении толкатель 15 вместе с поршнем 12 передвигаются вперед, поршень деформирует упругий резиновый диск 20, при этом кромки диска выступают за опорную поверхность поршня, а кольцевой зазор Δ1 выбирается. Вакуумный клапан закрывается, а полости А и В — разобщаются. Затем вперед перемещается корпус клапана и тарелка клапана 18 отходит от кольцевой поверхности его цилиндрической части 22, между ними образуется кольцевая щель с зазором Δ2≠0, воздушный клапан открывается и в полость В через фильтр 14 проходит атмосферный воздух. Разность давлений (рв-рА) в полостях А и В определяет величину, силы Fv дополнительно действующей на поршни ГТЦ.

При постоянной силе, действующей на педаль, величина дополнительной силы автоматически устанавливается ей пропорциональной (силовое следящее действие). Движение корпуса клапана при постоянном усилии на педали продолжается некоторое (очень малое) время, в течение которого деформация кромки уменьшается, и до тех пор, пока не станет равной деформации центра диска. После этого атмосферный клапан закрывается и при закрытом вакуумном клапане наступает установившийся режим усиления. Передача силы через резиновый диск 20 обеспечивает следящее действие усилителя — пропорциональность силы на педали тормоза и штоке главного тормозного цилиндра.

Регулятор давления ограничивает давление в гидравлическом приводе тормозных механизмов задних колес, обеспечивает оптимальное соотношение давлений рабочей жидкости в приводах передних и задних тормозов в зависимости от нагрузки на заднюю ось автомобиля и предотвращает блокировку колес. Применяется в легковых автомобилях с гидравлическим тормозным приводом без антиблокировочной системы (АБС).

Рис. 18. Привод регулятора давления

Рис. 19. Регулятор давления

Регулятор включен в контур привода тормозных механизмов задних колес, коррекция величины давления в контуре привода задних тормозных механизмов выполняется в зависимости от положения кузова автомобиля относительно заднего моста. По сути, регулятор является клапаном ограничения давления, принцип работы которого основан на прекращении поступления тормозной жидкости в колесные цилиндры задних тормозов, минимизируя тем самым вероятность возникновения блокировки (юза) задних колес.

Регулятор давления 1 (рис. 18) крепится болтами 2 и 16 к кронштейну 9, и приваренному к кузову автомобиля кронштейну 8. Привод регулятора состоит из кронштейна 3 сопорой 4, рычага 5 привода регулятора давления и пружины рычага 7. Упругий рычаг привода 10 одним концом с помощью оси 6 соединен с рычагом 5, другим концом с помощью скобы 12 шарнирно с серьгой 11, закрепленной в кронштейне на балке моста или направляющем устройстве подвески с помощью пальца 15, шайбы 13 и стопорного кольца 14. Кронштейн 3 вместе с рычагом 5 может перемещаться относительно регулятора давления за счет овальных отверстий болтов крепления. За счет смещения регулятора можно изменять усилие, с которым рычаг 5 действует на поршень регулятора.

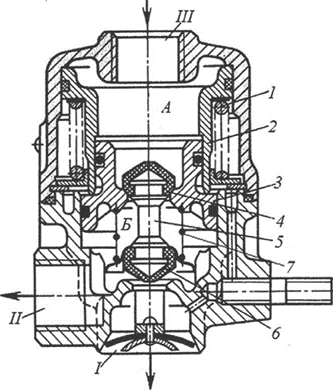

Регулятор давления (рис. 19) состоит из следующих основных конструктивных элементов: корпуса регулятора давления 1, с поршнем 2, камер А и D, соединенных с главным тормозным цилиндром, камер В и С, соединенных соответственно с колесными цилиндрами правого и левого задних тормозов, защитного колпачка 3, стопорных колец 4 и 8, втулки 5 и пружины 6 поршня, втулки корпуса 7, опорных шайб 9 и 22, уплотнительных колец толкателя 10, опорной тарелки 11, пружины втулки толкателя 12, уплотнительного кольца седла клапана 10, седла клапана 14, уплотнительной прокладки 15, пробки]6, пружины клапана 17, клапана 18, втулки толкателя 19, толкателя 20, уплотнителя головки поршня 21, уплотнителя штока поршня 23, заглушки 24.

В исходном (расторможенном) положении педали тормоза (рис. 19) поршень 2 поджат рычагом 5 через пластинчатую пружину 7 (рис. 18) к толкателю 20, который этим усилием поджат к седлу 14 клапана 18. При этом между седлом 14 и клапаном 18 образуется зазор Н, а между головкой 25 поршня 2 и уплотнителем (резиновое кольцо) 21 зазор К. Через эти зазоры камеры А и D сообщаются с камерами В и С.

При нажатии на педаль тормоза жидкость через зазоры К и Н и камеры В и С поступает в колесные цилиндры всех тормозных механизмов.

При увеличении давления жидкости (силы, действующей на педаль тормоза) возрастает усилие, действующее на головку 25 поршня 2. Активная площадь головки 25 справа больше чем слева, поэтому при одинаковом давлении жидкости результирующая сила, действующая на поршень, стремится выдвинуть его из корпуса (сместить влево). Если эта сила превысит усилие пружины 7 (рис. 18), поршень начинает выдвигаться из корпуса, а вслед за ним под действием пружин 12 и 17 перемещается толкатель 20 вместе с втулкой 19 и кольцами 10 и клапан 18. При этом зазор М увеличивается, а зазоры Н и К уменьшаются. Когда зазор Н будет полностью выбран, клапан 18 закроется. Камера D станет изолирована от камеры С, а толкатель 20 вместе с расположенными на нем деталями перестанет перемещаться вслед за поршнем.

При дальнейшем увеличении усилия на педали тормоза давление в камерах А и D (привода передних тормозов) возрастает, действует на активные поверхности поршня 2 и он продолжает выдвигаться из корпуса. Давление в камере В за счет потерь при дросселировании жидкости через зазор К между головкой поршня 25 и уплотнителем 21 растет медленнее, чем в камерах А и D. При возрастающем давлении в камере В втулка 19 вместе с уплотнительными кольцами 10 и тарелкой 11 сдвигается в сторону пробки 16, зазор М начинает уменьшаться, а давление жидкости камере С возрастает. При этом давление в камерах В и С и рабочих тормозных цилиндрах тормозов устанавливается практически одинаковым.

Привод задних тормозов отключается от «прямой» связи с главным тормозным цилиндром при упоре левого торца головки 25 поршня 2 в уплотнитель 21, когда зазор К станет равен нулю. Увеличение давление в камерах В и С при увеличении давления в ГТЦ при таком режиме работы регулятора возможно, но соотношение давлений в полостях приводов тормозов передних и задних колес будет определяться конструктивными размерами поршня 2 — отношением разности площадей головки и штока поршня к площади головки.

При увеличении нагрузки на заднюю ось автомобиля упругий рычаг 10 (рис. 18) нагружает рычаг 5 и усилие плоской пружины 7, действующей на поршень 2, увеличивается. Момент касания головки поршня 25 и уплотнителя 21 (рис. 19) достигается при большем давлении в главном тормозном цилиндре, и приводе задних тормозов. Таким образом, эффективность задних тормозов с увеличением нагрузки увеличивается.

При отказе контура тормозов правый передний — левый задний уплотнительные кольца 10 и втулка 19 под давлением жидкости в камере В сместятся в сторону пробки 16 до упора тарелки 11 в седло 14. Давление в заднем тормозе будет регулироваться частью регулятора, которая включает в себя поршень 2 с уплотнителем 21 и втулкой 7. Работа этой части регулятора при отказе названного контура аналогична работе при исправной системе. Характер изменения давления на выходе регулятора такой же, как и при исправной системе.

При отказе контура тормозов левый передний — правый задний давлением тормозной жидкости толкатель 20 с втулкой 19, уплотнительными кольцами 10 смещаются в сторону поршня, выдвигая его из корпуса. Зазор М увеличивается, а зазор Н уменьшается. Когда клапан 18 коснется седла 14, рост давления в камере С прекращается, т.е. регулятор в этом случае работает как ограничитель давления. Полученное давление достаточно для надежной работы заднего тормоза. В корпусе 1 выполнено отверстие Е, закрытое заглушкой 24. Течь жидкости из-под заглушки при ее вывертывании о негерметичности камер В и С вследствие износа уплотняющих колец 10.

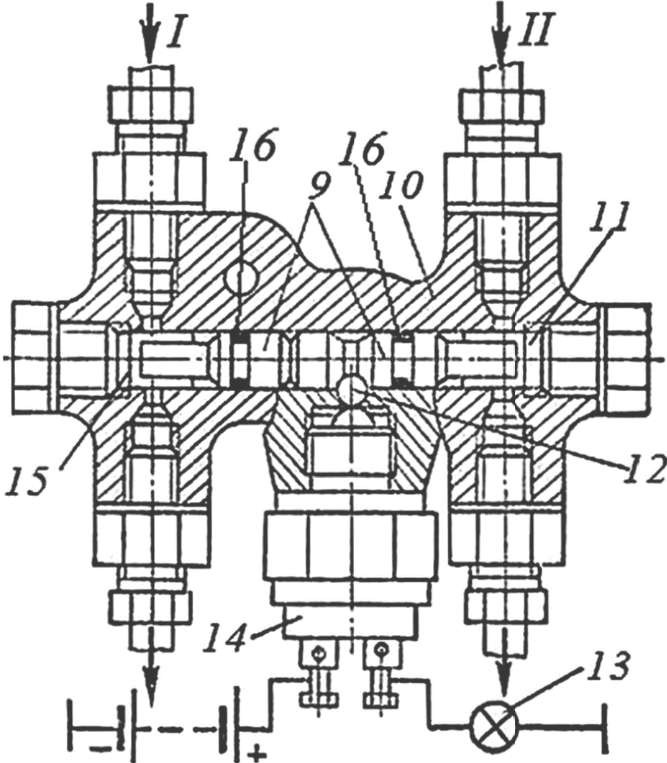

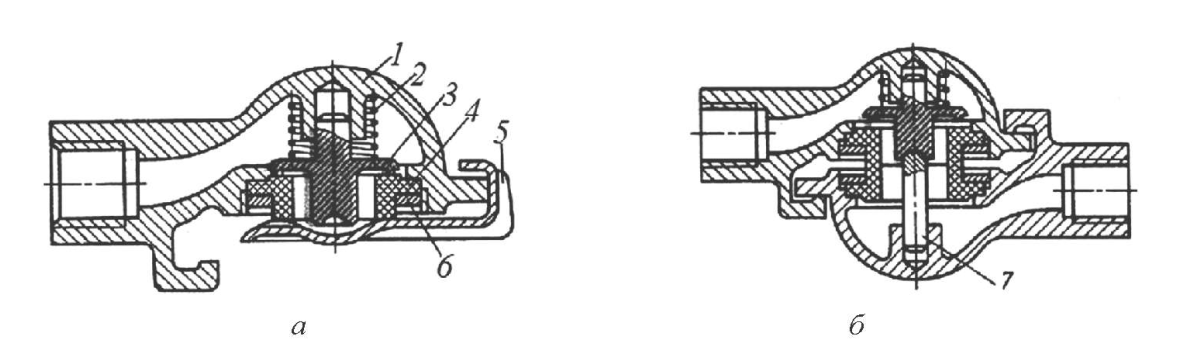

Сигнализатор неисправности тормозного контура (рис. 20) устанавливается для оповещения водителя о неисправности гидравлического привода или попадании в него воздуха. Сигнализатор соединен с полостями контуров I и II главного тормозного цилиндра Он состоит из гидравлической части (рис. 20, а): корпуса 10, в котором симметрично установлен поршень 9 с уплотнительными кольцами 16. В центральной проточке (канавка) установлен шарик 12 привода датчика, контактирующий с шариком электрического датчика 14. При исправной работе контуров давления в полостях 11 и 15 равны. Силы, действующие на поршни, уравновешены и поршни неподвижны.

а б

Рис. 20. Сигнализатор неисправности тормозного контура

В случае выхода из строя одного из контуров раздельного привода тормозов, при первом нажатии на тормозную педаль поршень под действием разности давлений в полостях перемещается в сторону полости с меньшим давлением. Шарик 12 выходит из проточки на цилиндрическую поверхность поршня 9. Шарик 8 (рис. 20, 6) действует на диэлектрический толкатель 7, и на подвижный контакт 6, замыкающий входные контакты 2. На панели приборов при этом загорается красная контрольная лампа 13. После обнаружения и устранения неисправности поврежденный контур прокачивают. Контакты датчика и возвратная пружина 3 установлены в корпусе 4, выполненном из диэлектрика и герметично закрепленном в корпусе датчика 6.

Обратный клапан устанавливается в обязательном порядке на трубопровод, соединяющим вакуумную камеру А (рис. 21) усилителя и впускной трубопровод (коллектор) двигателя.

Рис. 21. Обратный клапан

При работе двигателя во впускной трубе создается разрежение , которое через вакуумный трубопровод и обратный (запорный) клапан передается в полость А первичной камеры усилителя. Запорный клапан позволяет обеспечить разряжение в полости А, позволяющее выполнить несколько эффективньrх торможений при неработающем двигателе. Запорный клапан состоит из корпуса 3 с ввернутой в него резьбовой крышкой /.

Прокладка 2 обеспечивает герметичность соединения. В крышку 1 ввертывается штуцер трубопровода 1, соединенного с впускным коллектором двигателя. Трубопровод 11 соединен с камерой А усилителя. Правый торец крышки служит седлом клапана, к которому при неработающем двигателе под действием упругой силы пружины 5 плотно прилегает резиновый уплотнитель клапана 4, обеспечивая герметичность вакуумной камеры усилителя.

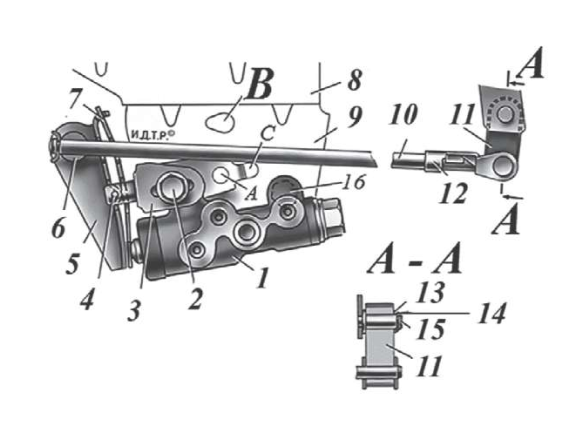

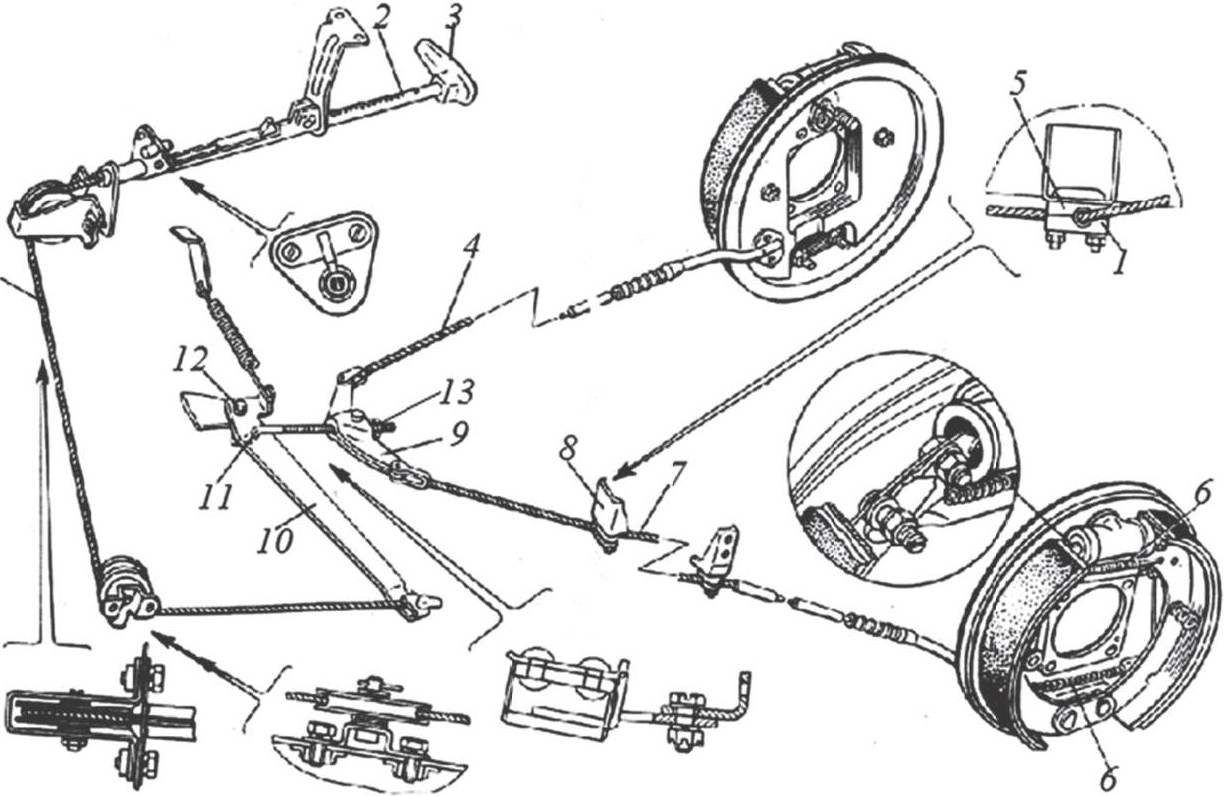

5. Стояночный тормоз с механическим приводом

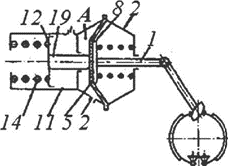

В настоящее время основная конструктивная схема стояночной тормозной системы включает барабанные, реже дисковые, тормозные механизмы задних колес с раздельно выполненным механическим приводом стояночной тормозной системы. Барабанный тормозной механизм с приводом стояночного тормоза показан на рис. 22. Колодки 6, 13 с тормозными накладками в нижней части закреплены на эксцентриковых опорных пальцах 2. Верхние концы колодок входят в прорези толкателей поршней 8 тормозного цилиндра 11.

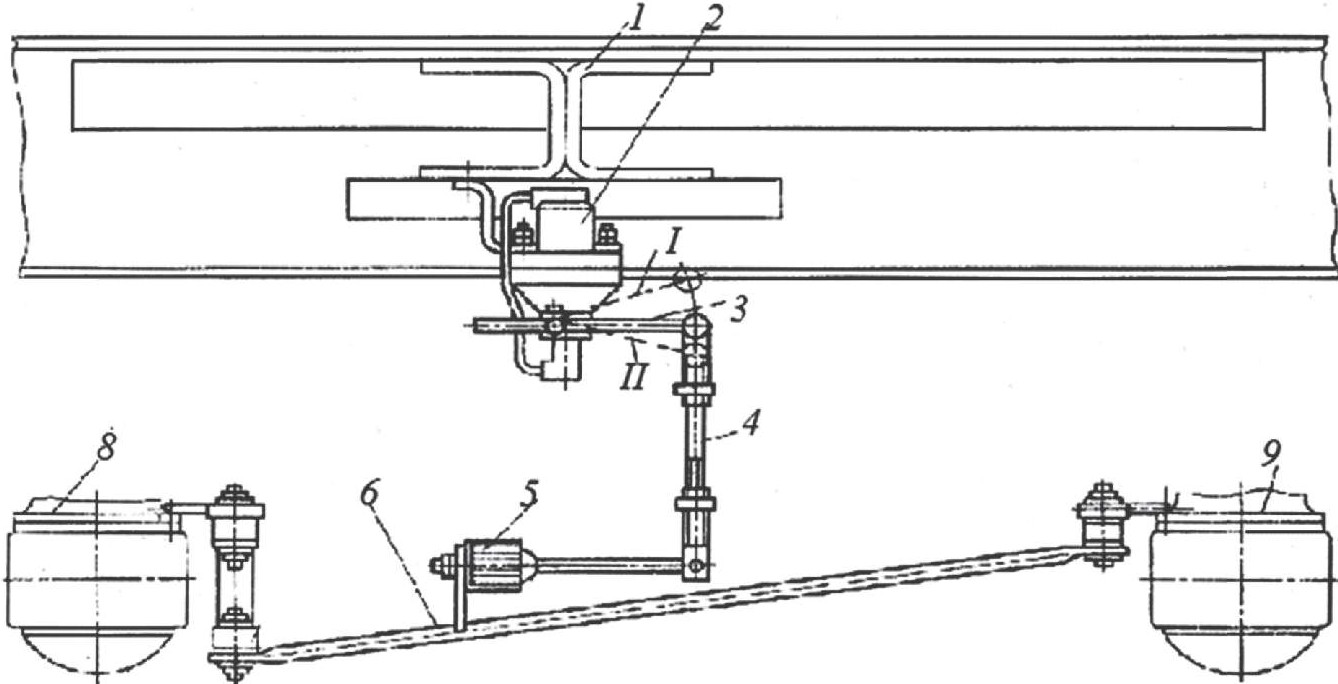

Колодки стянуты пружиной 10, обеспечивающей зазор между накладками и барабаном в расторможенном состоянии. При торможении с помощью гидравлического привода колодки перемещаются за давления жидкости на поршни. При торможении с помощью механического привода стояночной тормозной системы (рис. 23) усилие от рукоятки 3 через тягу 2, трос 1 и рычаг 10 передается на тягу 11. Ось 12 рычага 10 неподвижно крепится к кронштейну кузова автомобиля.

К тяге 11 с помощью регулировочной гайки 13 крепится уравнительный рычаг 9, к концам которого шарнирно закреплены концы тросов 4 и 7, другие концы которых крепятся к рычагам 14 (рис. 23), на которые передается усилие при торможении. Рычаг 14 подвижно с помощью пальца 15 крепится к ребру задней тормозной колодки 13. В прорезь рычага 14 установлен разжимной толкатель 12, другой конец которого с помощью пальца 4 соединен с ребром передней колодки 6. Перемещение тросов 4 и 7 вызывает перемещение концов рычагов 14 и разжимных толкателей 12 каждого тормозного механизма, которые в свою очередь действуют на переднюю колодку. Перемещаясь вперед, передняя колодка упирается в барабан тормоза, после чего задняя колодка поворачивается как на опоре, на конце разжимного толкателя и упирается в тормозной барабан.

Рис. 22. Тормозной механизм задних колес с элементами привода стояночной тормозной системы

Рис. 23. Механический привод стояночного тормоза

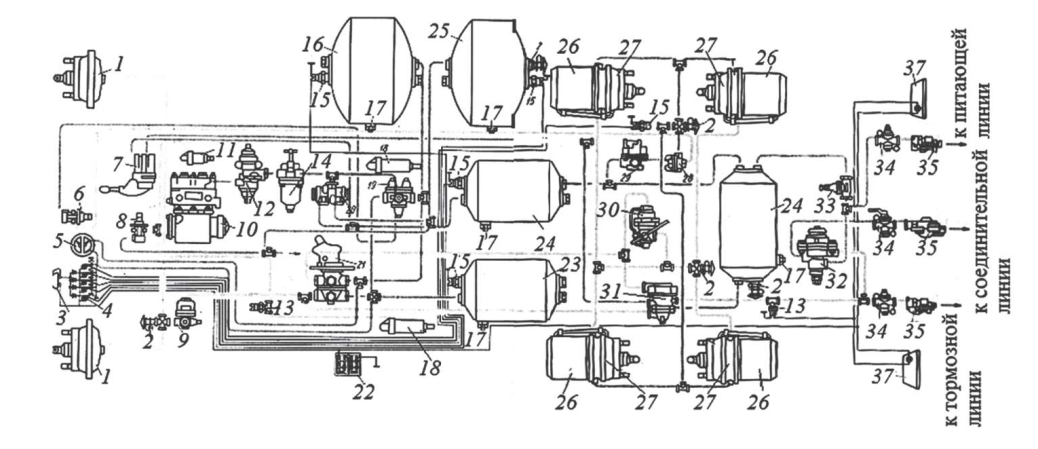

6. Многоконтурный пневматический привод тормозов

Современные грузовые автомобили оснащаются пневматическим многоконтурным тормозным приводом, обеспечивающим работу стояночной, вспомогательной, запасной и рабочей тормозных систем, а также систему быстрого растормаживания стояночного тормозного механизма и выводы питания сжатым воздухом систем прицепов или полуприцепов. Рабочие тормозные механизмы имеют раздельный привод. Независимость каждого контура обеспечивается двух- и трехсекционным клапанами. Привод обеспечивает силовое следящее действие.

Многоконтурный пневматический тормозной привод в общем случае состоит из общей части питания всех контуров сжатым воздухом — системы подготовки сжатого воздуха и независимых контуров привода. Схема соединение аппаратов пневматического тормозного привода рабочей тормозной системы автомобиля с пятью независимыми контурами показано на схеме, рис. 24. Воздух из компрессора 10 поступает через регулятор давления 12 и предохранитель от замерзания 14 к двойному 20 и тройному 19 защитным клапанам, а от них к ресиверам 16, 23, 24, 25 и пяти независимым контурам.

Контур I привода рабочих тормозных механизмов передних колес включает: тройной защитный клапан 19, ресивер 23, нижнюю секцию двухсекционного тормозного крана 21, клапан ограничения давления 9, клапан контрольного вывода 2, тормозные камеры 1 передних колес, соединительные трубопроводы, нижнюю секцию клапана 31 управления тормозными механизмами прицепа, разобщительные краны 34 и соединительные головки 35 и 36.

Контур II привода рабочих тормозных механизмов колес тележки (среднего и заднего мостов) и прицепа включает: тройной защитный клапан 19, ресивер 16, верхнюю секцию двухсекционного тормозного крана 21, автоматический регулятор тормозных сил 30, четыре тормозные камеры 27 колес тележки, клапан контрольного вывода 2, верхнюю секцию клапана 31 управления тормозными механизмами прицепа, соединительные трубопроводы, разобщительные краны 34 и соединительные головки 35 и 36.

Контур III привода стояночных тормозных систем стояночной и запасной тормозных систем тягача и прицепа и питания комбинированного привода тормозных механизмов прицепа включает: двойной защитный клапан 20, два ресивера 24, клапан контрольного вывода 2, кран управления 7 стояночной и запасной тормозных систем, ускорительный клапан 29, перепускной клапан 28, четыре цилиндра пружинных энергоаккумуляторов 26, соединительные трубопроводы, среднюю секцию клапана 31 управления тормозными механизмами прицепа, одинарный защитный клапан 33, соединительную головку 35.

Контур IV привода вспомогательной тормозной системы и питания потребителей включает: двойной защитный клапан 20, ресивер 25, клапан 2 контрольного вывода, кран 8 стояночного и вспомогательного тормозных механизмов, двух цилиндров 18 вспомогательного тормозного механизма, цилиндр 11 привода рычага остановки двигателя, соединительные трубопроводы.

Контур V привода системы аварийного растормаживания тормозных механизмов стояночной тормозной системы включает : тройной защитный клапан 19, кран 6 системы аварийного растормаживания, перепускной клапан 28, ресиверы 16 и 23, соединительные трубопроводы. Перед началом движения растормаживаются тормозные камеры 11 (выключается стояночный тормоз).

Рис. 24. Схема многоконтурного привода

При нажатии на тормозную педаль 19 двухсекционный тормозной кран 18 устанавливает равные давления воздуха в обоих контурах привода. Это давление через клапан ограничения давления 20 с корректировкой передается в тормозные камеры 21 переднего моста и через регулятор 17 в тормозные камеры тележки 11. Контуры рабочей тормозной системы обеспечивают работу клапанов: 16 — управления тормозной системой прицепа по двухпроводному приводу и клапан 12 — по однопроводному приводу.

Для питания этих клапанов имеется ресивер 6, соединенный с компрессором 1 через защитный клапан 4. При соединении с прицепом, оборудованным двухпроводным приводом используют соединительные головки 14 и 15. Головка 15 соединяется с магистралью управления, 14 — с магистралью питания. Управляющий сигнал при торможении подается к клапану от обоих 16 от обоих контуров привода рабочей тормозной системы. Если выходит из строя один из контуров, то торможение прицепа осуществляется исправным контуром. Питание сжатым воздухом ресивера прицепа производится постоянно, независимо от положения тормозной педали.

При однопроводном приводе прицепа сигнал на торможение поступает к клапану 12 от клапана 16. При торможении клапан 12 (следящий механизм обратного действия) изменяет давление воздуха в головке 13 обратно пропорционально давлению воздуха в клапане 16. Питание сжатым воздухом ресивера прицепа осуществляется постоянно.

7. Система подготовки сжатого воздуха

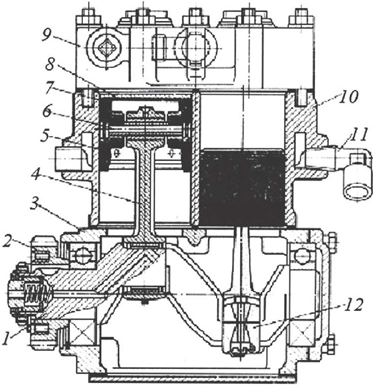

Компрессор пневматического привода 10 (рис. 25) состоит из картера 3, к которому с помощью шпилек крепятся цилиндры 5 и головка цилиндров 9.

Рис. 25. Компрессор

В картере на шариковых подшипниках 13 установлен коленчатый вал 1, к кривошипам которого с помощью шатунов 4 и пальцев 6 крепятся поршни 8. Каждый поршень имеет два компрессионных 7 и одно маслосъемное 5 кольца. На носке коленчатого вала крепится зубчатое колесо 2 привода от распределительных шестерен. Нижняя головжа шатуна разъемная, крышка 12 крепится болтами. Системы охлаждения и смазки подключены к соответствующим системам двигателя. Масло под давлением подводится к носку коленчатого вала, а сливается из картера в систему смазки двигателя.

Охлаждающая жидкость поступает в систему охлаждения компрессора через патрубок 11. В камерах сжатия, выполненных в головке цилиндров, расположены пластинчатый нагнетательный и впускной клапаны.

Регулятор давления воздуха (рис. 26) является одновременно фильтром и предохранительным клапаном. Корпус 3 регулятора закрыт крышками 4 и 14. В полости Д, сообщающейся с атмосферой, размещен уравновешивающий поршень 7. Упругая сила пружины регулируется болтом 5. В поршне 7 размещены впускной 10 и выпускной 8 клапаны, закрепленные на общем штоке.

Рис. 26.Регулятор давления

Нижняя крышка 14 прижимает к корпусу седло 12 разгрузочного клапана 1 и фильтр 2. Сжатый воздух от компрессора поступает к выводу Б, проходит через фильтр 2 и очищается от влаги и через обратный клапан 9 и вывод Г подается в пневмосистему. Водяной конденсат скапливается в полости над седлом 12.

При снижении давления воздуха в пневмосистеме (рис. 27, а) до нижнего предела регулирования (рк<700 кПа) давление воздуха из патрубка Г передается в полость Е под поршнем 7 и сообщающиеся с ней каналом В, под впускным клапаном 10 и полостью Ж над поршнем 11, которая через открытый выпускной клапан 8 сообщается с атмосферой. Воздух от компрессора в этом случае не только поступает в систему, но и (при значительном сопротивлении) выходит в атмосферу. Производительность компрессора при этом уменьшается.

Рис. 27. Схема работы регулятора давления

При увеличении давления воздуха до верхнего предела регулирования (рк = 700 — 750 кПа) уравновешивающий поршень 7 (рис. 27, б) смещается вверх, выпускной клапан 8 закрывается под действием пружины 15, а впускной клапан 10 открывается. При этом полость Ж над поршнем 11 сообщается с каналом В, под действием давления воздуха поршень 11 опускается вниз и разгрузочный клапан 1 открывается. Скопившийся водяной конденсат и воздух от компрессора без противодавления через канал А удаляется в атмосферу.

Предохранитель от замерзания (рис. 28) испарительного типа служит для предотвращения замерзания конденсата в трубопроводах и приборах пневматического привода.

Рис. 28. Предохранитель от замерзания

Он состоит из крышки 7 с закрепленным на ней стаканом 2, в который заливают определенное количество этилового спирта, фитиля 3, уплотнительных колец 4 и 9, жиклера 5, заглушки с уплотнительным кольцом 6, запирающего штифта 8 и штока 10 с рукояткой. При температуре воздуха выше 5 °С шток находится в нижнем положении, а фитиль изолирован от воздушного канала 11, через который сжатый воздух от компрессора поступает в пневмосистему.

Пары спирта в незначительном количестве могут попадать в воздух только через жиклер 5, предназначенный для выравнивая давления в корпусе предохранителя и воздушной магистрали. При температуре воздуха ниже 5 °С предохранитель с помощью штока 10 подключают к пневмосистеме. Во включенном положении рукоятка со штоком находится в верхнем положении, пружина 1 растягивает фитиль 3 и его верхняя часть выходит в воздушный канал 11. Проходящий воздух насыщается парами спирта, при этом образуется водяной конденсат с низкой температурой замерзания.

8. Аппараты тормозного привода

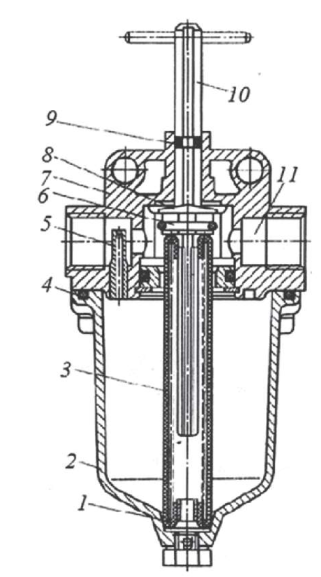

Тормозная камера (рис. 29) состоит из корпуса 2 с крышкой 3, соединенных вместе с помощью хомута 12.

Рис. 29. Тормозная камера

Применятся для привода тормозных механизмов передних колес. Корпус камеры крепится к тормозному щиту при помощи шпилек 11. Между корпусом и крышкой зажата резинотканевая мембрана 5, герметизирующая соединение деталей корпуса и делящая камеру на две полости. При торможении воздух под давлением через штуцер 4 поступает в камеру А и давит на мембрану.

Воспринимаемое мембраной 5 давление воздуха передается на опорный диск 6, с закрепленным в нем штоком 8. Диск под действием силы давления воздуха сжимает возвратную пружину 7, и шток 8 приводит в действие разжимной механизм тормоза, с рычагом которого, шарнирно с помощью наконечника 9, соединен шток 8. Сила, передаваемая на шток 8, тем больше, чем больше площадь диска. Однако увеличение площади диска уменьшает ширину гибкой части мембраны, а значит и ход штока. Оптимальное отношение диаметров гибкой части мембраны D и опорного диска d составляет d/D = 0,7… 0,75. Защитный гофрированный чехол 10 предохраняет полости тормозной камеры от попадания грязи.

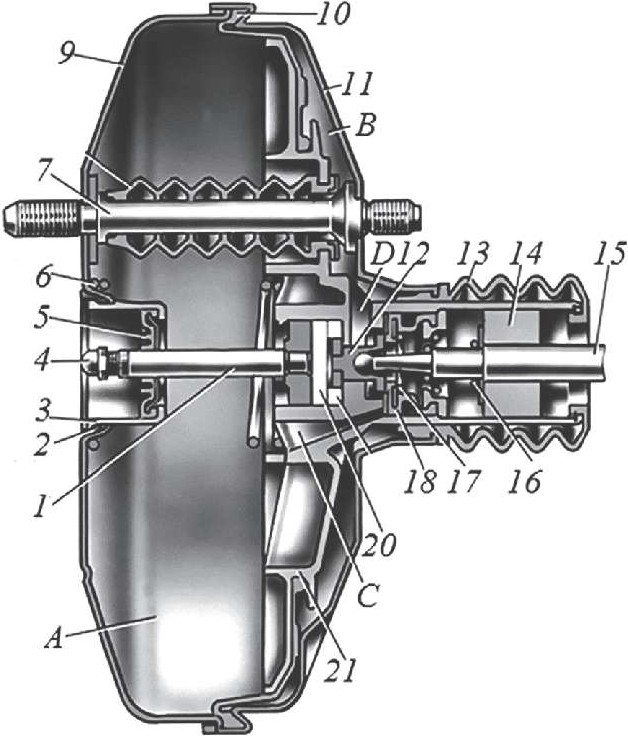

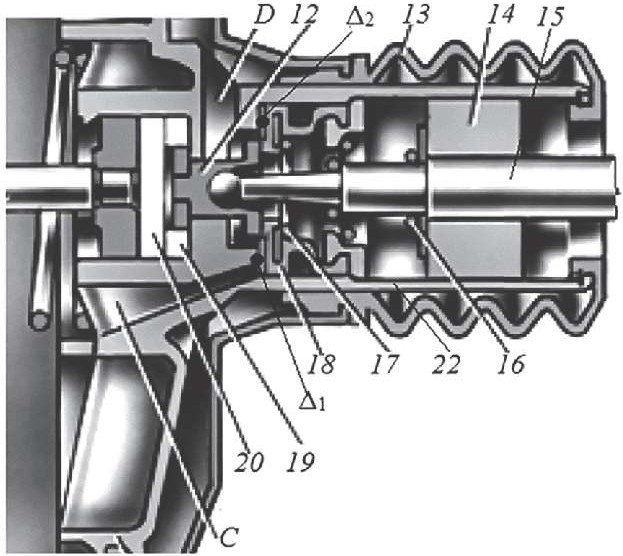

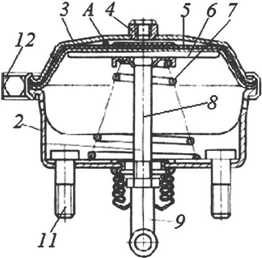

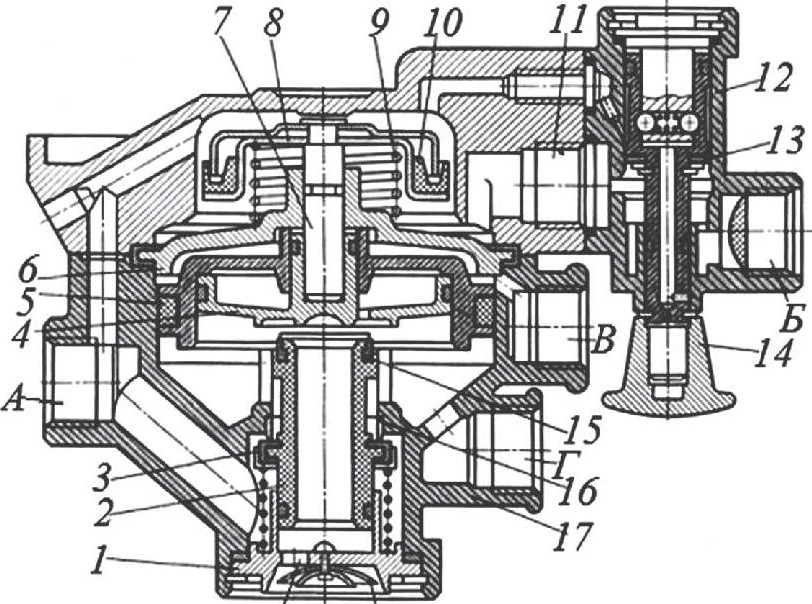

Тормозная камера с энергоаккумулятором (рис. 30) применяется для привода тормозных механизмов колес тележки (среднего и заднего мостов).

Рис. 30. Тормозная камера с энергоаккумулятором

Цилиндр энергоаккумулятора 11 соединяется болтами с корпусом 9 тормозной камеры. Корпус 9 и крышка 2 камеры соединяются с помощью хомутика 21. В цилиндре энергоаккумулятора установлен поршень 12 с жестко закрепленным в нем толкателем 19. Тормозная камера является составной частью контура II пневматическо го привода, а энергоаккумулятор входит в контур 111 привода стояночной и запасной тормозных систем. Работа стояночного и запасного тормозных механизмов происходит при «обратном» действии — при подаче в энергоаккумулятор сжатого воздуха осуществляется расстормаживание, а при выпуске из него сжатого воздуха — происходит затормаживание колес. Тормозная камера с пружинным энергоаккумулятором осуществляет функции рабочей, стояночной и запасной тормозной систем.

Рис. 31. Схема привода механизма тормоза

Рис. 32. Работа тормозной камеры с пружинным энергоаккумулятором

При отсутствии торможения (рис. 32, а) сжатый воздух находится в цилиндре энергоаккумулятора, полости А. Поршень 12 давлением воздуха смещается вверх. Движение автомобиля становится возможным только при полном сжатии пружины 14 энергоаккумулятора, при котором толкатель 19 не действует на диафрагму 5 тормозной камеры, а пружина 6 устанавливает шток 1 в положение, при котором тормозной механизм расторможен.

При торможении рабочим тормозным ,uеханизмом (контур 11) сжатый воздух из двухсекционного тормозного крана подается в полость камеры В над мембраной (рис. 32, б).

Через шток 1 и наконечник 7, соединенный с рычагом привода, усилие передается на кулачок и приводит в действие тормозной механизм. При растормаживании сжатый воздух выпускается через кран управления из полости над мембраной 5 в атмосферу и под действием возвратной пружины 6 мембрана и детали привода возвращаются в исходное положение.

При торможении стояночным тормозом (рис. 32, в) сжатый воздух при помощи крана управления выпускается из полости А под поршнем 12, поршень под действием упругой силы пружины 14 энергоаккумулятора движется вниз и толкатель 19 через мембрану 5, опорный диск 8, толкатель 1 и наконечник 7 приводит в действие тормозной механизм. Для выключения стояночного тормоза в полость А под поршень 12 с помощью крана управления из системы подается сжатый воздух, поршень 12 смещается вверх, пружина 14 сжимается и мембрана 5, опорный диск 8 и закрепленный на нем шток 1 с наконечником 7 так же смещаются вверх. При этом воздух из полости Д над поршнем 12 через дренажную трубку 17 и отверстие I в крышке тормозной камеры выходит в атмосферу.

При торможении с помощью запасной системы воздух лишь частично выпускается из полости А цилиндра энергоаккумулятора. Количество выпускаемого воздуха (давление воздуха) и интенсивность торможения зависят от положения рукоятки крана стояночного и запасного тормозных механизмов. При механическом растормаживании тормозного механизма (допускается исключительно для буксировки автомобиля), винт 15 вывинчивают из гайки 22 (рис. 32, г), неподвижно закрепленной на верхнем торце 16 цилиндра 11 энергоаккумулятора.

Упор 20 с установленным в нем упорным шарикоподшипником смещает поршень 12 вверх, пружина 14 сжимается, шток 1 вместе с мембраной 5 смещается и тормозной механизм растормаживается.

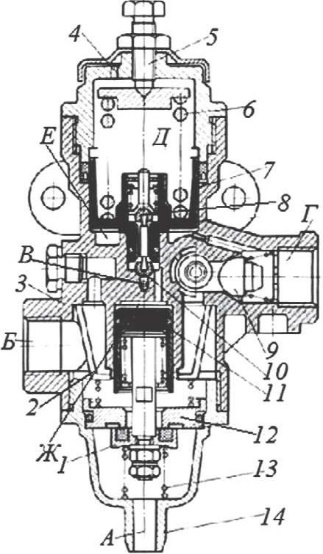

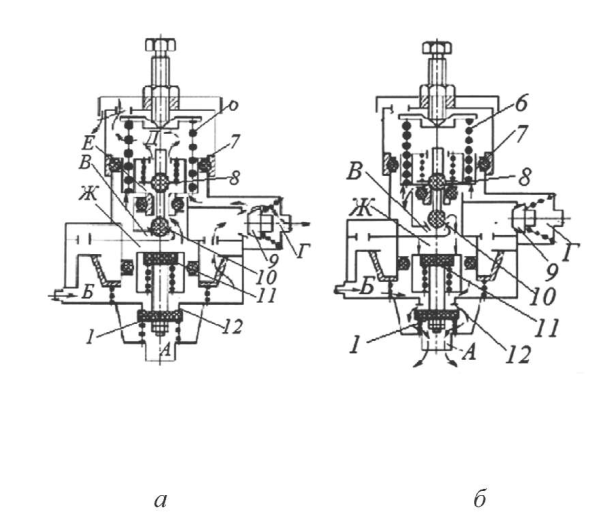

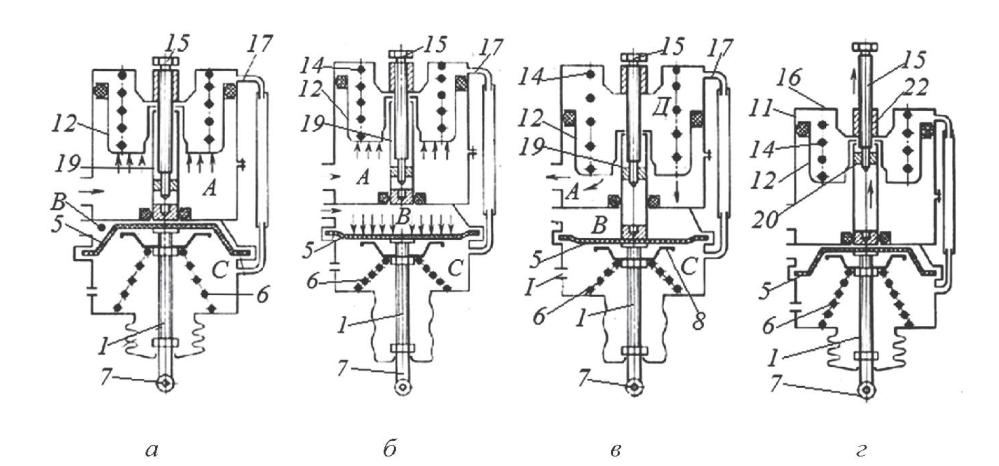

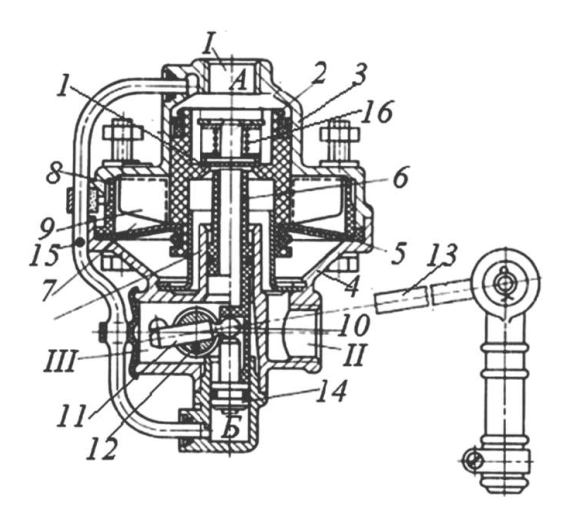

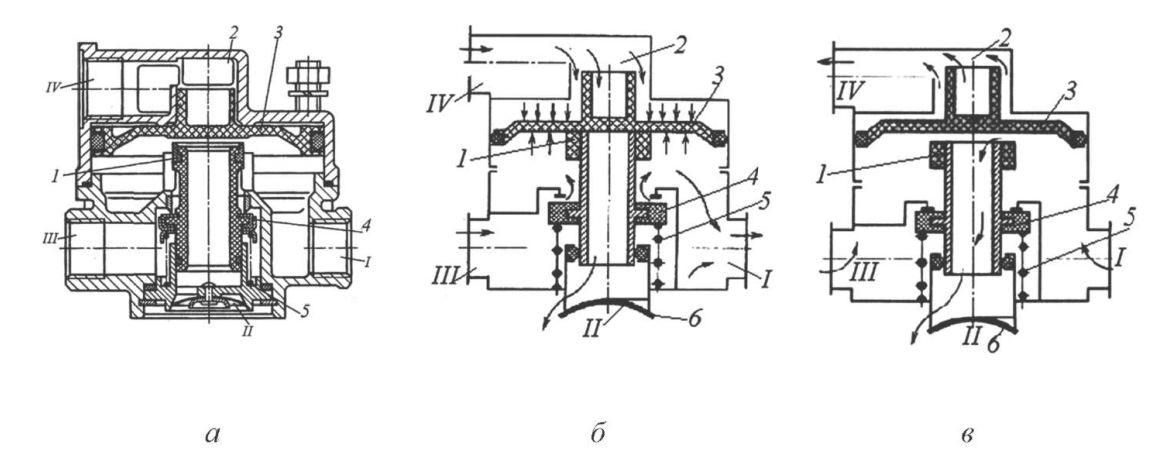

Двухсекционный тормозной кран (рис. 33) служит для управления механизмами рабочей тормозной системы автомобиля и прицепа при наличии раздельного привода тормозов передних и задних колес. Вывод I тормозного крана (ТК) сообщается с камерами тормозных механизмов среднего и заднего мостов, вывод II с камерами тормозных механизмов переднего моста. Сжатый воздух из пневмосистемы по разным контурам поступает к патрубкам III и IV ТК.

В расторможенном состоянии (рис. 33, 6) выводы I и II тормозных камер сообщаются с атмосферой. Вывод II через выпускное отверстие А в штоке 12 и обратный клапан 11. Вывод I через отверстие В в штоке 12 и обратный клапан 11.

При торможении педаль 1 через ролик 2 действует на толкатель 3 и через упругий элемент 5 на ступенчатый поршень 6, который перемещается вниз, седло 8 касается тарелки 9 впускного клапана, при этом закрывается выпускное отверстие А, и сообщение тормозных камер передних колес с атмосферой прерывается. При дальнейшем перемещении поршня 6 вниз тарелка 9 отходит от седла 10 и сжатый воздух от входного парубка III поступает через патрубок I к тормозным камерам передних колес.

Сила давления сжатого воздуха на поршень 6 и упругая сила пружины 7 уравновешиваются силой, приложенной к педали тормоза. При повышении давления в выводе I (рис. 33, в) сжатый воздух через отверстие Б в проходит в полость Г над ускорительным поршнем 13. Поршень 13 перемещается вниз и действует на ступенчатый поршень 14. Седло 15 поршня 14 касается тарелки 16 впускного клапана и сообщение тормозных камер с атмосферой через вывод II, отверстие В в штоке 12 прерывается. Сжатый воздух в тормозные камеры передних колес (вывод I) поступает из патрубка IV через кольцевую щель между тарелкой 16 и седлом 17.

Рис. 33. Двухсекционный тормозной кран: а — конструкция; 6, в — схемы работы

При повышении давления сжатого воздуха силы, действующие на ускорительный 13 и ступенчатый поршень 14, и упругая сила пружины 18 уравновешивают силу, действующую на ускорительный поршень 13. Таким образом, в обеих секциях ТК осуществляется следящее действие, обеспечивающее изменение давления воздуха в тормозных камерах (тормозной момент) в зависимости от усилия на тормозной педали.

При повреждении контура нижней секции усилие от педали 1 через ролик 2, толкатель 3 и седло 8 будет передаваться непосредственно на шток 12. Верхняя секция, управляемая механическим воздействием сохранит работоспособность.

При прекращении торможения упругий элемент 5 возвратится в исходное положение. Под действием пружины 7 ступенчатый поршень 6 возвращается в верхнее положение, тарелка 9 клапана садится в седло 10, выводы II и 111 разобщаются. Далее седло 8 отходит от тарелки 9 и вывод II сообщается с атмосферой. Воздух через отверстие Б в камере Г над ускорительным поршнем 13 также выходит в атмосферу. Под действием пружин 17 и 19 ступенчатый поршень 14 смещается в исходное положение, а тарелка 16 садится в седло. Выпускное отверстие В открывается и вывод I сообщается с атмосферой.

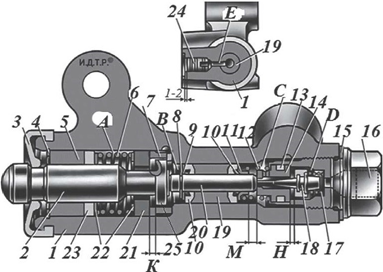

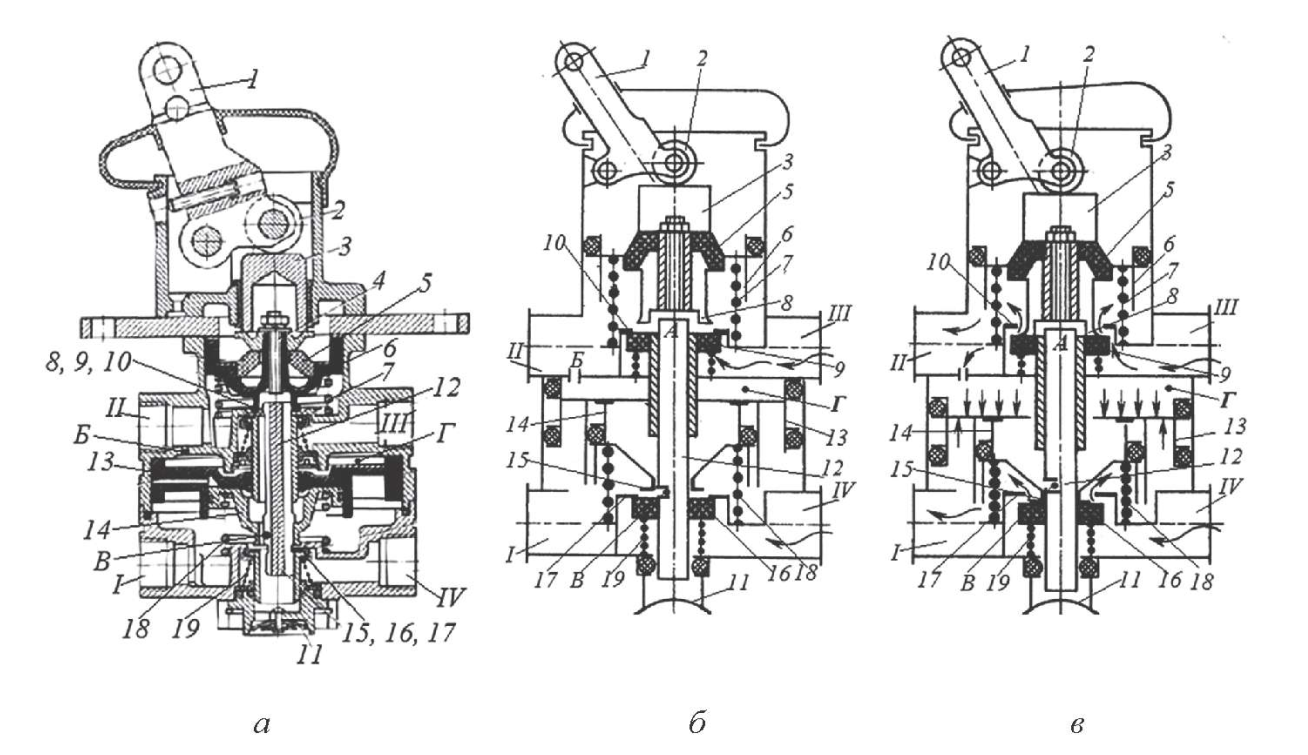

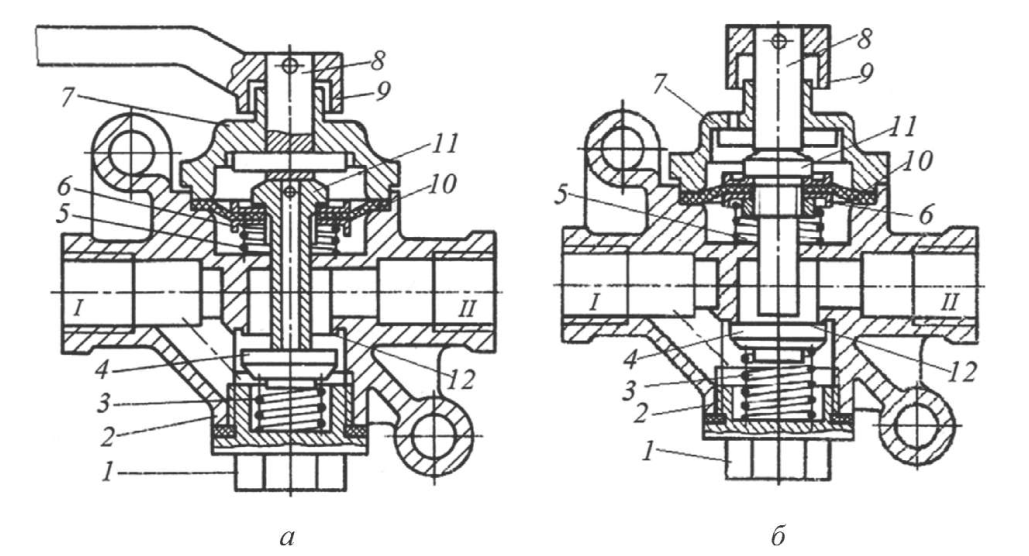

Ручной тормозной кран (рис. 34) служит для управления пружинными энергоаккумуляторами привода стояночной и запасной тормозных систем. Кран управляет пневматическими механизмами, работающими при выпуске сжатого воздуха, выполнен как поршневой следящий механизм обратного действия. На поршень 1, установленнь1й в цилиндре 2 корпуса крана 3, действует предварительно сжатая уравновешивающая пружина 4. В поршне смонтирован клапан, тарелка 5 которого прижимается к седлу 6 впускного клапана, выполненному заодно с поршнем 1, пружиной 7. Подвижный шток 8 перемещается в вертикальном направлении в направляющей втулке 9. Верхняя часть штока закреплена в направляющем колпаке 10, закрепленном в крышке 11 с рукояткой 12. Пружина 13 прижимает направляющий колпак к кольцу, верхняя часть которого представляет винтовую поверхность. Выводы I, II, III соединены соответственно с ускорительным клапаном (энергоаккумулятором), атмосферой и ресиверами.

При отсутствии торможения (рис. 34, а) направляющий колпак колпачок 10 и шток 8 занимают нижнее положение. Шток 8 удерживает тарелку клапана 5 в нижнем положении, и отводит её от седла 6 поршня 1. Вывод II в атмосферу в этом случае закрыт через внутреннее отверстие тарелки 5 конической фаской нижнего конца штока. Полость Б через кольцевую щель между тарелкой 5 и седлом 6, полость А и отверстие В сообщаются с выводом III. Сжатый воздух из вывода 111 через отверстие в поршне В, полость А, кольцевую щель поступает в полость Б и к выводу 1, и далее к ускорительному клапану, обеспечивающему подачу воздуха в цилиндры энергоаккумуляторов. Пружины энергоаккумуляторов сжимаются и тормозные механизмы растормаживаются.

При торможении с помощью запасной тормозной системы поворачивают рукоятку 12, при этом поворачивается и смещается вверх направляющий колпак 10 и шток 8 (рис. 34, 6). Нижний конический конец штока отходит от тарелки 5 клапана, внутреннее отверстие тарелки открывается. Тарелка 5 поднимается и прижимается к седлу 6. Кольцевая щель между тарелкой 5 клапана и седлом 6 перекрывается, и выводы I и III разобщаются. Через открытое внутреннее отверстие тарелки 5 полость Б и вывод I сообщаются через вывод II с атмосферой.

Рис. 34. Ручной тормозной кран

При этом через ускорительный клапан, полости пружинных энергоаккумуляторов соединяются с атмосферой, и торможение осуществляется за счет упругой силы пружин энергоаккумуляторов, которую можно регулировать, изменяя давление воздуха в цилиндрах энергоаккумуляторов. При частичном повороте рукоятки управления краном сжатый воздух из полостей цилиндров энергоаккумуляторов и управляющей магистрали ускорительного клапана и из вывода III через вывод II выходит в атмосферу до того момента, пока сила давления воздуха в полости А, действующая на поршень 1 не превысит суммарного усилия упругой силы уравновешивающей пружины 4 и силы давления воздуха на поршень 1 в полости Б. После этого поршень 1 вместе с тарелкой 5 клапана поднимется вверх до соприкосновения конической поверхности нижнего конца штока 8 с внутренним отверстием тарелки. После этого выпуск сжатого воздуха из цилиндров энергоаккумуляторов прекращается и осуществляется следящее действие крана.

При включении стояночного тормоза рукоятку поворачивают до её фиксации стопорным механизмом. В этом положении весь воздух из цилиндров энергоаккумуляторов через выводы Т и П выходит в атмосферу, а пружины обеспечивают полное затормаживание колес.

Клапан ограничения давления (рис. 35) служит для уменьшения давления в тормозных камерах передних колес при неполном (служебном) торможении, необходимо для улучшения устойчивости и управляемости автомобиля на скользкой дороге, а также для увеличения давления в тормозных камерах передних колес при максимальной интенсивности торможения и ускорения выпуска воздуха при растормаживании.

Рис. 35. Клапан ограничения давления

Внутри корпуса клапана размещен большой поршень 2 с уравновешивающей пружиной 1, ступенчатый поршень 3 с пружиной 7, впускной 4 и выпускной 6 клапаны, жестко со единенные с общим штоком 5. Клапан имеет три вывода: I — в атмосферу, II — к тормозным камерам передних колес, III — к нижней секции двухсекционного тормозного крана.

При торможении сжатый воздух от крана поступает через вывод III в полость А и действует на верхнюю часть поршня 3, перемещая его вниз вместе с установленными в нем клапанами 4 и 6. При этом сначала клапан 6 закрывает вывод I, а затем открывается клапан 4 и воз

дух через вывод II поступает в тормозные камеры передних колес. Действуя на нижнюю часть клапана, сила давления сжатого воздуха в полости Б стремится переместить поршень 3 в верхнее положение, при котором клапан 4 закрывается, а соотношение давлений воздуха в камерах А и Б устанавливается пропорциональным отношению соответствующих активных площадей поршня, примерно 1,75:1, причем давление рБ (в полости Б) меньше давления рА (в полости А). Это соотношение сохраняется при давлении в выводе III меньшим 350 кПа. При большем давлении в выводе III большой поршень 2, преодолевая упругую силу пружины 1 опускается вниз и оказывает дополнительное воздействие на поршень 3, клапан 4 открывается, давление в полости Б увеличивается до соответсвующего равновесному состоянию поршня 3. С увеличением давления в выводе III поршень 2 все сильнее давит на поршень 3, а соотношение давлений рБ; и рА — уменьшается. При давлении в выводе III свыше 600 кПа давления в выводах III и II становятся равными.

При растормаживании давление в выводе III уменьшается, поршни 2 и 3 вместе с клапанами 4 и 6 перемещаются вверх, клапан 4 закрывается, а клапан 6 открывается и сжатый воздух из тормозных камер через вывод 1 выходит в атмосферу. При этом клапан ограничения давлен и я действует как клапан быстрого растормаживания.

Регулятор тормозных сил автоматически изменяет давление воздуха в тормозных камерах колес тележки в зависимости от нагрузки, действующей на нее в момент торможения. Регулятор 2 устанавливают на раме 1 автомобиля (рис. 36). Рычаг 3 регулятора с помощью тяги 4, упругого элемента 5 и штанги 6 соединен с балками мостов тележки 8 и 9. Такое соединение предохраняет регулятор при перекосах рамы и от скручивания. Внутри регулятора (рис.10.37) размещен ступенчатый поршень 2, в котором закреплена мембрана 5.

Рис. 36. Установка регулятора тормозных сил

По периметру круглая мембрана зажата между верхней 3 и нижней 4 частями корпуса. Внутри поршня 2 имеется перегородка с круглым отверстием, в которое входит верхний конец полого толкателя 6, верхняя торцовая поверхность которого служит седлом клапана.

Рис. 37. Регулятор тормозных сил

Мембрана 5 опирается на неподвижные ребра 7, выполненные в пластмассовой вставке 8, установленной в верхней части 3 корпуса регулятора и подвижные ребра 9 поршня 2. Активная площадь мембраны 5 определяется ее частью, опирающейся на подвижные ребра 9 поршня 2. Толкатель 6 регулятора нижним концом опирается на сферический шарнир 10 рычага 11, закрепленного в валике 12, другой конец которого соединен с рычагом 13, соединенного системой тяг и рычагов с балками мостов тележки (рис. 36). Отверстие в перегородке поршня 2 закрыто тарелкой 1 клапана, поджатого пружиной 16 к седлу.

Снизу к подвижному толкателю 6 прижат поршень 14. Полость под поршнем Б соединяется трубкой 15 с полостью А, в которую через вывод I подводится воздух от двухсекционного тормозного крана. Вывод II соединяется с тормозными камерами тележки, а вывод III с атмосферой.

При отсутствии торможения (рис. 38, а) вывод I через двухсекционный тормозной кран соединяется с атмосферой, поршень 2 находится в верхнем положении, тарелка 1 клапана поджата к седлу (перегородке) в поршне под действием пружины 16 и клапан в поршне закрыт, а толкатель 6 не доходит до тарелки 1. Тормозные камеры тележки через вывод II, отверстия в толкателе и вывод III сообщаются с атмосферой.

Рис. 38. Схема работы регулятора тормозных сил

При торможении (рис. 38, 6) сжатый воздух из нижней секции двухсекционного тормозного крана через вывод I поступает в полость А регулятора, поршень 2 под действием давления воздуха опускается вниз. Тарелка 1 клапана упирается в толкатель 6 и его верхнее отверстие закрывается. При этом вывод П и тормозные камеры задних колес разобщается с атмосферой. При дальнейшем перемещении поршня 2 вниз тарелка 1 вместе с толкателем 6 перемещается внутри поршня вверх, тарелка 1 отходит от седла в поршне и сжатый воздух из вывода I через образовавшуюся кольцевую щель между тарелкой 1 и седлом в поршне 2 поступает к выводу II и тормозные камеры задних колес. Одновременно сжатый воздух поступает в полость В под мембраной 5.

Регулирование давления воздуха при торможении происходит при нарушении баланса сил, действующих на поршень 2. Сила давления воздуха в полости В передается на мембрану 5 и через ее активную часть (опирающуюся на подвижные ребра поршня) на поршень 2. Активная площадь мембраны зависит от относительного положения ребер 7 корпуса и ребер 9 поршня. Если сила давления воздуха, действующая на поршень снизу, превысит силу, действующую на поршень сверху, поршень 2 поднимется вверх и тарелка 1 перекроет седло клапана, расположенного на перегородке поршня. Поступление сжатого воздуха из вывода I в вывод lI прекратится. Чем меньше нагрузка на тележку (рис. 38, в), тем ниже опущена шаровая опора 10, рычаг 13 и подвижное седло 6 и тем ниже может опуститься поршень 2, пока седло поршня не коснется тарелки 1 клапана. Активная часть диафрагмы (площадь) при этом возрастает. При растормаживании давление в полости А уменьшается, поршень 2 поднимается вверх, и воздух выходит в атмосферу.

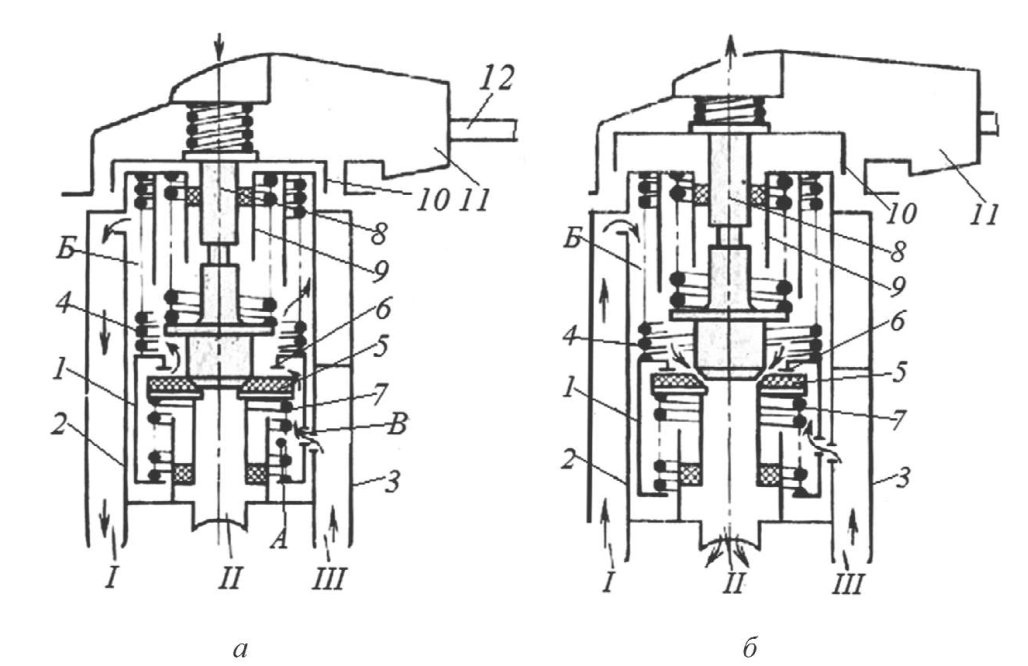

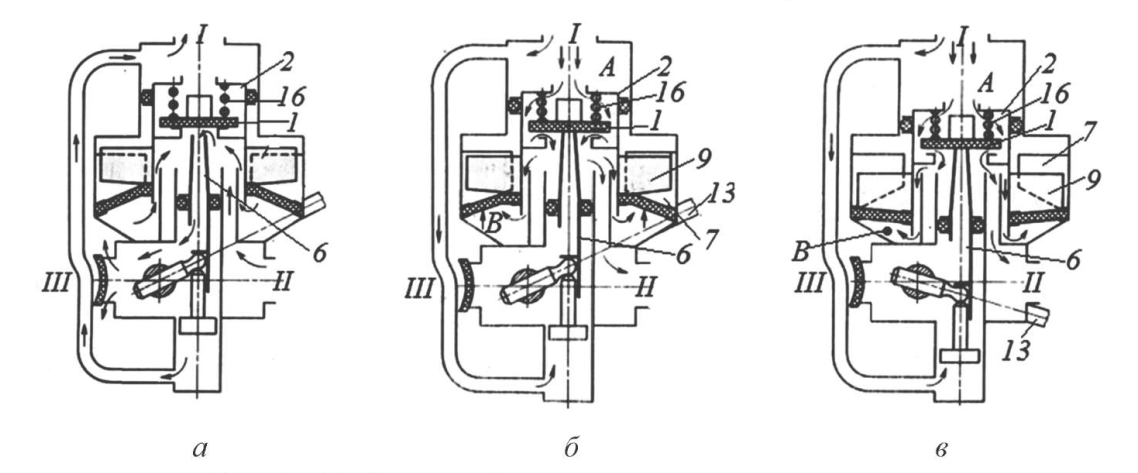

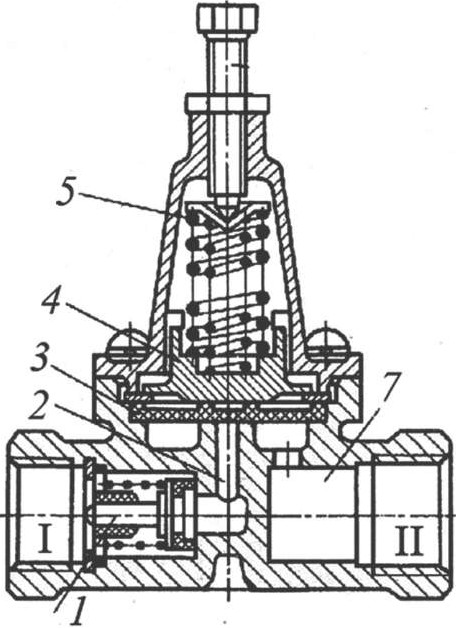

Ускорительный клапан (рис. 39) расположен вблизи энергоаккумуляторов тормозов колес тележки и служит для ускорения процессов впуска и выпуска сжатого воздуха из цилиндров энерrоаккумуляторов. Вывод I ускорительного клапана соединен с цилиндрами энергоаккумуляторов, вывод II с атмосферой, вывод III с ресивером, вывод IV с ручным тормозным краном управления стояночной и запасной тормозными системами.

Рис. 39. Ускорительный клапан: а — конструкция; 6, в — схемы работы

При отсутствии торможения сжатый воздух из ручного тормозного крана (рис. 39, 6) через вывод IV поступает в полость 2 и действует на поршень 3, который перемещается вниз. При этом сначала закрывается клапан 1, затем открывается клапан 4. Сжатый через вывод III, кольцевой зазор клапана 4 и вывод 1 поступает поступает в цилиндры энергоаккумляторов, преодолевая упругие силы их пружин. При этом производится растормаживание колес задней тележки.

При включении запасной wzu стояночной тормозных систем (рис. 39, в) сжатый воздух из полости 2, вывод IV и ручной тормозной кран выпускается в атмосферу. Поршень 3 перемещается вверх, клапан 4 под действием пружины 5 закрывается, а клапан 1 открывается. Воздух из цилиндров энергоаккумуляторов через вывод 1, открытый клапан 1, обратный клапан 6 и вывод II выходит в атмосферу и колеса задней тележки затормаживаются.

Разобщительный кран (рис. 40) служит для перекрытия пневматической магистрали, соединяющей пневмосистему автомобиля-тягача с прицепом (полуприцепом).

Рис. 40. Разобщительный кран: а — открыт; 6 — закрыт

В открытом состоянии рукоятка 9 расположена вдоль корпуса крана (рис. 40, а). Толкатель 8, преодолевая упругие силы пружин 5 и 3, перемещает шток 11 вниз вместе с опорными шайбами 6 и герметизирующей мембраной 10. Тарелка 4 запорного клапана перемещается в крайнее нижнее положение, освобождая отверстие седла 12 запорного клапана. При этом выводы 1 и II сообщаются между собой.

В закрытом состоянии рукоятка 9 расположена перпендикулярно оси корпуса крана (рис. 40, 6). Под действием возвратных пружин 3 и 5 шток 11 вместе с тарелкой клапана 4 смешается вверх и запорный клапан закрывается, разобщая выводы 1 и II.

Защитные клапаны обеспечивают отключение магистралей пневматического привода при аварийном падении давления воздуха в них. Одинарный защитный клапан (рис. 41) служит для сохранения давления сжатого воздуха в ресиверах тягача при аварийном падении давления в питающей магистрали прицепа и предохранения от самоторможения прицепа при внезапном снижении давления воздуха в ресиверах тягача.

Рис. 41. Одинарный защитный клапан

При давлении сжатого воздуха в выводе II 550 кПа и более сжатый воздух через канал 7 и отверстие 8 поступает в полость А. Давление воздуха, преодолевая упругую силу пружины 5, поднимает мембрану 3 вместе с поршнем 4. Сжатый воздух через канал 2, обратный клапан 1 и вывод I поступает в питающую магистраль прицела. В случае падения давления воздуха в выводе II ниже 545 кПа пружина 5 смещает поршень и мембрану в крайнее нижнее положение, в котором канал 2 перекрыт мембраной, а выводы I и II разобщены. Обратный клапан 1 не дает сжатому воздуху из питающей магистрали попасть в канал 2 под мембраной.

Двойной защитный клапан (рис . 42) служит для распределения поступающего из компрессора воздуха по двум контурам и поддержания давления в одном из них при повреждении другого.

Рис. 42. Двойной защитный клапан

Клапан состоит из корпуса 13, в крышки 10 торцов которого ввернуты пробки 12 с дренажными отверстиями. Пробки закрьпы защитными чехлами 1. В цилиндре корпуса установлен центральный поршень 8 с плоскими клапанами 7 и 9, которые поджимаются к поршню пружинами, опирающимися на упорные поршни 5, поджимаемые пружинами 6. Натяжение пружин регулируется с помощью регулировочных шайб 11. Поршни относительно поверхностей цилиндров уплотняются резиновыми кольцами 2 и 3.

В исправном состоянии контуров сжатый воздух из компрессора проходит через регулятор давления и предохранитель от замерзания к выводу III. Через отверстия в центральной части поршня воздух поступает в полость А. Затем воздух, отжав тарелки 7 и 9 обратных клапанов, поступает к выводу I в контур вспомогательной и выводу II в контуры стояночной и запасной тормозных систем.

При аварийном состоянии одного из контуров, утечке воздуха, например, из контура II центральный поршень 8 вместе с клапаном 7 под действием давления воздуха в выводе 1 (и прилегающих к нему полостях) сместится вправо и прижмется к упорному поршню 5. Клапан 7 при этом остается закрытым, а вывод контура II перестает сообщаться с выводами I и III. При повреждении одного из контуров давление в исправном поддерживается на уровне 520 — 540 кПа. Если давление в полости А превысит допустимый уровень, клапан 7 сожмет пружину 6, отойдет от центрального поршня 8 и сжатый воздух выйдет в негерметичный контур . То же самое происходит при повышенном расходе воздуха в одном из контуров.

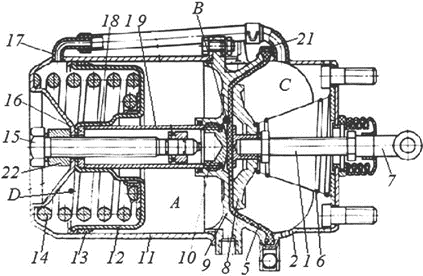

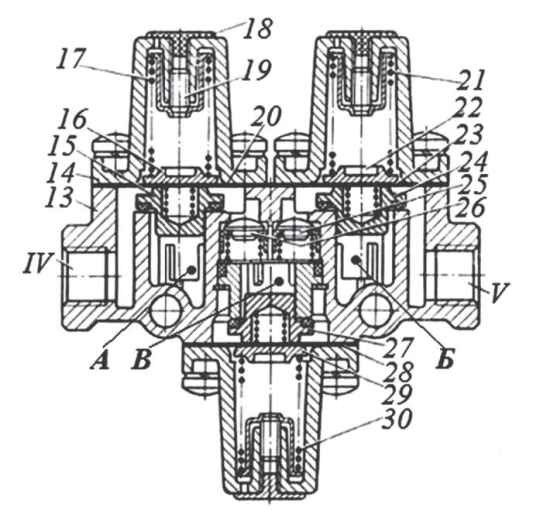

Тройной защитный клапан (рис. 43) распределяет поступающий от компрессора воздух по трем контурам и при повреждении одного из них обеспечивает сохранение давления в двух других.

Рис. 43. Тройной защитный клапан

В исправном состоянии контуров сжатый воздух от компрессора и вывод III поступает в полости А и Б. При увеличении давления в этих полостях до 520 кПа под давлением воздуха клапаны 15 и 24, преодолевая сопротивление пружин 17, 21, открываются. Сжатый воздух, прогибая мембраны 20 и 28 поступает к выводам IV и V в контуры рабочих тормозных систем передних и задних тормозных механизмов тягача и прицепа. В то же время сжатый воздух открывает перепускные клапаны 25 и 26 и поступает в полость В. По достижении давления 510 кПа, воздух открывает клапан 27 и через вывод VI поступает в контур системы растормаживания.

При неисправном состоянии (разгерметизации) одного из контуров давление в связанной с ним полости защитного клапана уменьшается. Под действием упругой силы пружины, передаваемой на клапан через опорный диск, клапан соответствующего контура закрывается. Для того чтобы открыть клапан неисправного контура требуется большее давление воздуха, чем для открытия клапана исправного контура. Поэтому в негерметичный контур воздух начинает поступать только при значительном повышении давления, и он срабатывает как предохранительный клапан, через который воздух выпускается в атмосферу. В исправных контурах давление сжатого воздуха поддерживается на уровне 520 кПа.

При неисправном состоянии магистрали компрессора под действием упругих сил пружин 17, 21 и 30 закрываются соответственно клапаны 15, 24 и 27 и в контурах тормозного привода сохраняется давление, имеющееся в них на тот момент.

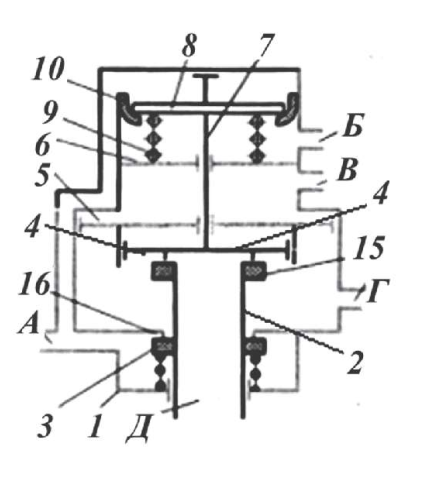

Универсальный воздухораспределитель прицепа (рис.10.44) устанавливается на прицепах (полуприцепах) с однопроводным и двухпроводным приводами.

Рис. 44. Универсальный воздухораспределитель прицепа

Корпус воздухораспределителя прицепа состоит из верхней 11 и нижней 17 частей, между которыми устанавливается фланец 6. Центральная часть фланца имеет направляющую для штока 7. На штоке закреплены верхний 8 и нижний 4 поршни. Нижний поршень 4 установлен внутри приводного поршня 5. Пружина 9 удерживает все поршни в верхнем положении.

В крышке 1, закрывающей нижнюю часть корпуса, установлен полый шток 2 с впускным 3 и выпускным 15 клапанами. Седло 16 впускного клапана является элементом нижней части корпуса, а седло выпускного клапана 19 выполнено на поршне 4. К верхней части корпуса воздухораспределителя крепится кран растормаживания 12. Вывод А соединен с ресивером, вывод Б — с питающей магистралью, вывод В — с трубопроводом управления, вывод Г — с рабочими аппаратами привода, а вывод Д — с атмосферой. Питание ресиверов прицепа осуществляется через вывод Б. Сжатый воздух отгибает края манжеты 10 верхнего поршня 8 и поступает в ресиверы прицепа, наполняя их.

При торможении прицепа с двухпроводным приводом (рис. 45) воздух от магистрали управления поступает к выводу В и действует на приводной поршень 5, который перемещает поршень 4 вниз, закрывая выпускной клапан 15 и открывая впускной клапан 16.

Рис. 45. Схема работы универсального воздухораспределителя прицепа

Воздух от ресивера через вывод А поступает к выводу Г и рабочим аппаратам привода. Равновесное положение поршня 4 определяет зависимость давление воздуха в рабочих аппаратах от давления воздуха в магистрали управления.

При торможении прицепа с однопроводным приводом давление воздуха под поршнем 8 уменьшается, шток 7 с вместе с поршнями 8 и 4 опускается вниз. Выпускной клапан 15 закрывается, а впускной 16 открывается. Равновесное положение поршня 4 в этом случае определяется зависимостью между падением давления в магистрали, соединяющей тягач и прицеп и увеличением давления в рабочих аппаратах прицепа.

При расцепке тягача и прицепа давление воздуха в питающей магистрали снижается до атмосферного и прицеп затормаживается. Для растормаживания рукоятку 14 вытягивают вниз. Шток 13 также опускается вниз, при этом сжатый воздух из ресиверов прицепа поступает под верхний поршень 8, помогая пружине 9 поднять все три поршня вверх. Выпускной клапан 15 открывается и воздух от вывода Г через вывод Д выходит в атмосферу.

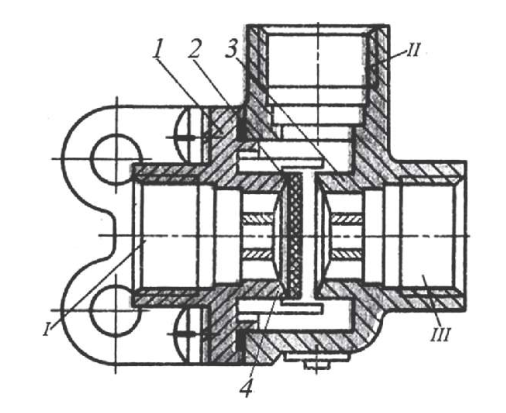

Двухмагистральный перепускной клапан (рис. 46) служит для управления пружинным энергоаккумулятором от одного из двух независимых контуров или ручного крана управления, или от крана системы аварийного растормаживания.

Рис. 46. Двухмагистральный перепускной клапан

Клапан имеет три вывода: I — от магистрали ускорительного клапана, II — от магистрали энергоаккумуляторов, III- от магистрали крана системы аварийного растормаживания. При растормаживании автомобиля с помощью ручного крана сжатый воздух поступает к выводу I, отжимает тарелку 2 от седла 4 вправо и прижимает ее к седлу 3. Сжатый воздух из вывода I поступает к выводу II энергоаккумуляторов. При растормаживании краном системы аварийного растормаживания сжатый воздух поступает в вывод III, отжимает тарелку 2 влево, прижимает её к седлу 4 и сжатый воздух из вывода III поступает к выводу II энергоаккумуляторов .

Клапан контрольного вывода (рис . 47) служит для отбора воздуха из пневмосистемы или замера давления воздуха в контуре.

Рис. 47. Клапан контрольного вывода

Клапан состоит из штуцера 1, клапана 6 с пружиной 7, толкателя 5 и колпачка 4, соединенного с корпусом 2 петлей 3. Для того чтобы открыть клапан необходимо снять колпачок 4 и навернуть на резьбу 8 наконечник шланга. При этом толкатель 5 отжимает тарелку 6 клапана и воздух из вывода I поступает в шланг.

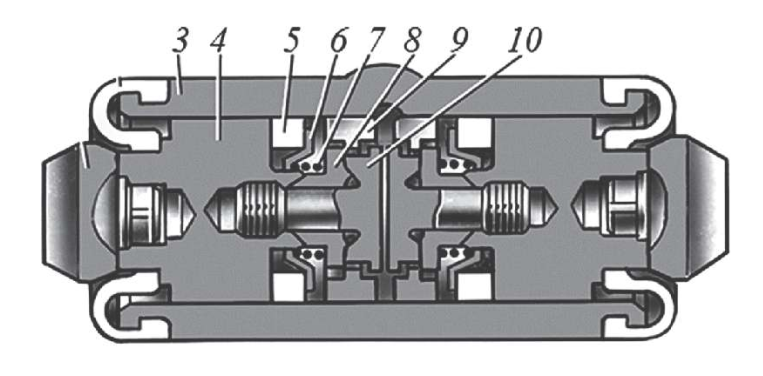

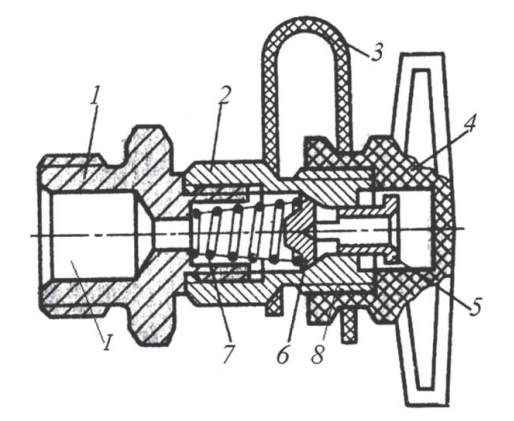

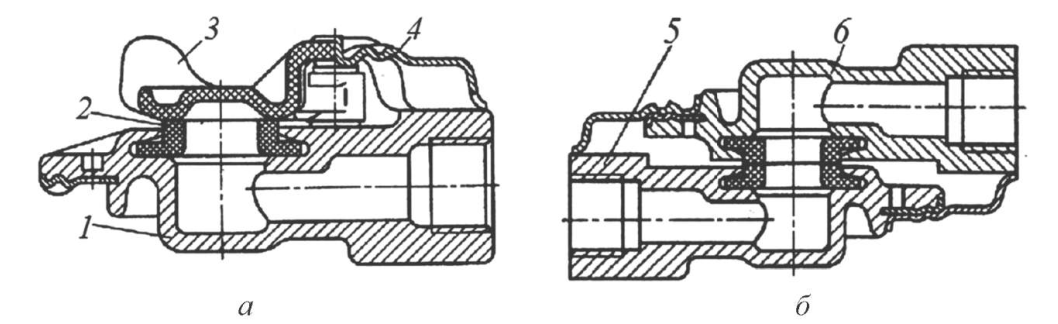

Соединительные головки (рис. 48, 49) предназначены для герметичного соединения магистралей пневматического привода. В двухпроводном приводе обычно устанавливают две головки типа «Палм», в однопроводном приводе устанавливают одну головку типа «А». Головка типа «Палм» (рис. 10. 49, а) бесклапанная, состоит из корпуса 1 с резиновыми уплотнениями 2 для герметизации вывода, закрытого крышкой 3 с фиксатором 4, удерживающем головки в соединенном состоянии. Соединение головки типа «Палм» тягача 5 с головкой прицепа 6 того же типа показано на рис. 49, б. Головка типа «А» ( рис. 50, а) состоит из корпуса 1 с расположенным внутри клапаном 3, поджимаемым пружиной 2 к седлу 4.

Рис. 48. Соединительная головка типа «Палм»

Рис. 49. Соединительная головка типа «А»

При соединении головок типа А тягача и Б прицепа (рис. 49, 6) клапан 3 открывается под действием штифта 7 головки типа Б.