Содержание страницы

Шины являются важнейшим элементом любой колесной машины. Взаимодействуя с различными опорными поверхностями, шины оказывают существенное влияние на большинство эксплуатационных свойств колесной машины: безопасность движения, тягово—скоростные свойства, профильную и опорную проходимость, устойчивость и управляемость, комфортабельность,

плавность хода, топливную экономичность.

Это влияние соизмеримо с влиянием силового агрегата, трансмиссии и других составных частей колесной машины. Вместе с колесами шины выполняют опорные функции и функции преобразования вращательного движения колес в поступательное движение колесной машины, и все процессы, происходящие в агрегатах и узлах машины и направленные на осуществление ее движения, завершаются и реализуются в контакте шин с опорной поверхностью.

Правильный выбор шин непосредственным образом влияет на тяговоскоростные свойства колесной машины (динамику разгона, максимальную скорость, среднюю скорость движения по дорогам различного состояния), которые, в первую очередь, зависят от мощности двигателя и особенностей ее передачи к ведущим колесам. Максимальная скорость, как правило, ограничивается тепловой нагруженностью шин. Общеизвестно, что одним из решающих факторов, влияющих на достижение максимальной скорости и степень нагрева шин, является сопротивление их качению. Величины же сопротивления качению непосредственно зависят от конструкции шин и их удельной нагруженности.

1. Требования, предъявляемые к шинам

Требования, предъявляемые к шинам с избыточным внутренним давлением воздуха.

- Общие требования:

- безопасность (в отношении самой шины и в отношении движения автомобиля);

- легкость и прочность конструкции;

- экономичность: низкая стоимость; малое сопротивление качению (низкие гистерезисные потери); высокая износостойкость; достаточная глубина рисунка протектора; длительный срок службы (ресурс); возможность восстановления протектора шины;

- технологичность изготовления;

- экологичность эксплуатации.

- Специальные требования:

- хорошее сцепление с твердой опорной поверхностью, позволяющее снизить буксование и юз колес при передаче тяговых, тормозных и боковых сил (обеспечение устойчивости движения колесной машины);

- надежная посадка бортов шины на полки обода и обеспечение нераскрытия стыков между бортами шины и закраинами обода;

- низкая температура разогрева, определяемая конструкцией каркаса и типом материала каркаса и брекера;

- возможность продолжительного движения с максимальной скоростью, соответствующей индексу скорости (скоростная прочность);

- восприятие усилий, возникающих при криволинейном движении колесной машины (обеспечение хороших показателей управляемости);

- малое сопротивление повороту колеса;

- стойкость к механическим повреждениям;

- сопротивляемость повреждению боковин радиальных шин;

- легкость монтажа и демонтажа;

- возможность длительной работы с цепями противоскольжения.

- Дополнительные требования к шинам для легковых автомобилей:

- малая склонность к аквапланированию;

- пригодность к эксплуатации в зимний период;

- хорошие амортизирующие свойства, способствующие повышению плавности хода автомобиля;

- низкий уровень шума, особенно при высоких скоростях движения;

- отсутствие «визга» при разгонах, торможениях и поворотах автомобиля.

- Дополнительные требования к шинам с рисунком протектора повышенной проходимости:

- высокие тягово-сцепные свойства;

- низкое удельное давление на опорную поверхность, что обусловливает высокую проходимость колесной машины;

- хорошая самоочищаемость протектора при движении по размокшим связным и липким грунтам (глина, суглинок, чернозем).

- Дополнительные требования к шинам для Военной автомобильной техники:

- должны быть обеспечены: работоспособность шин в неповрежденном состоянии при изменении внутреннего давления воздуха от номинального до минимально допустимого; заданный уровень проходимости автомобиля по всем видам дорог и местности; высокая скорость (до 100 км/ч) на дорогах с твердым покрытием;

- приведенная удельная нагруженность шин регулируемого давления по объему, являющаяся качественным показателем уровня опорной проходимости колесной машины, не должна превышать 8,0 и 7,0 т/м3 для радиальных и диагональных шин, соответственно;

- шины должны оставаться работоспособными в движении при их механических (проколах) и других видах сквозных повреждений при обеспечении соответствующего соотношения между величиной внутреннего давления воздуха в них и скоростью движения автомобиля;

- шины должны обеспечивать сохранение подвижности автомобиля (пробег не менее 50 км со скоростью не менее 50 км/ч) при движении без избыточного внутреннего давления воздуха;

- шины должны изготавливаться из резиновых смесей, приспособленных к работе в диапазоне температур окружающего воздуха от минус 500С до плюс 500С;

- шины должны обеспечивать скрытность автомобиля от тепловой или ИК- заметности, которая определяется контрастом (по разнице температур) внешних элементов автомобиля и окружающей среды.

2. Классификация шин

По назначению:

- шины для легковых автомобилей, прицепов к ним, легких грузовых автомобилей и автобусов особо малой вместимости;

- шины для грузовых автомобилей, прицепов к ним, автобусов и троллейбусов;

- шины для тракторов и прицепов к ним;

- специальные шины.

Ассортимент, технические условия, основные параметры и размеры шин для автомобилей регламентируются государственными стандартами:

- шины для легковых автомобилей, прицепов к ним, легких грузовых автомобилей и автобусов особо малой вместимости – ГОСТ 4754, 20993;

- шины для грузовых автомобилей, прицепов к ним, автобусов и троллейбусов – ГОСТ 5513, 12715, 8430;

- шины с регулируемым давлением – ГОСТ 13298, 24985;

- шины с регулируемым давлением для военной техники – ГОСТ РВ 52395.

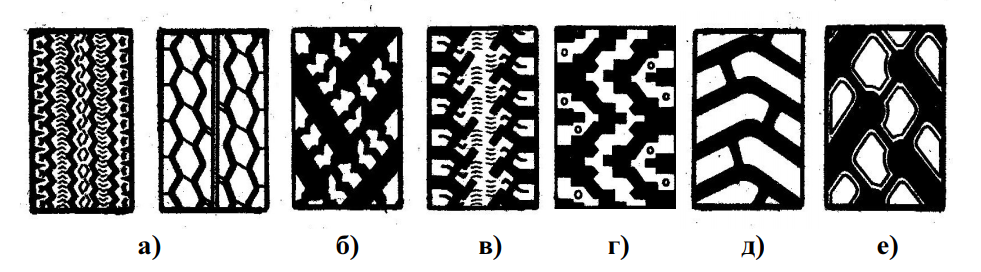

По типу рисунка протектора (рисунок 1).

Тип рисунка протектора шин колесных машин в значительной степени зависит от их назначения и условий эксплуатации, а также климатических условий (времени года) и других факторов. В настоящее время не всегда возможно однозначно определить тип рисунка протектора определенной шины, так как в нем могут сочетаться несколько типов рисунков, например, зимняя шина с универсальным ненаправленным рисунком.

Рисунок 1. Типы рисунков протектора: а – дорожный; б – универсальный направленный; в – универсальный ненаправленный; г – зимний с шипами; д – карьерный; е – повышенной проходимости

Тем не менее, представляется целесообразным назвать основные типы рисунков протекторов шин:

- дорожный (летние шины) – для дорог I – III категорий по СНиП 2.05.02-85. Шины для эксплуатации в зимний период и на размокших грунтовых дорогах практически непригодны;

- универсальный (универсальные шины) – для дорог с твердым покрытием в летний и зимний периоды эксплуатации и сухих грунтовых дорог;

- всесезонный (всесезонные шины) – для дорог с твердым покрытием в летний и зимний периоды эксплуатации. Характеристики этих шин и шин с универсальным рисунком протектора практически идентичны;

- зимний (зимние шины) – для заснеженных и обледенелых дорог. Протектор шин с зимним рисунком изготавливают из специальной резины, меньше твердеющей при отрицательных значениях температуры окружающего воздуха, что обеспечивает улучшенное сцепление с дорогой. При этом, однако, снижается износостойкость и срок службы шин и повышается уровень шума;

- карьерный – для эксплуатации в карьерах на каменистых, щебеночных и гравийных опорных поверхностях. Рисунок протектора очень сильно расчлененный для того, чтобы отдельные камни не застревали в канавках протектора;

- повышенной проходимости – для бездорожья и деформируемых грунтов;

- ненаправленный – допускает любое направление вращения колеса. В настоящее время шины с этим рисунком выпускаются все реже;

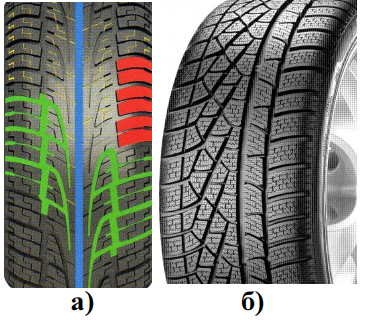

- направленный (рисунок 2, а) – для размокших и заснеженных грунтовых дорог. Продольные и поперечные канавки расположены, как правило, симметрично относительно продольной плоскости шины, проходящей через середину протектора, и обеспечивают эффективный отвод воды и снежной взвеси из пятна контакта, хорошую самоочищаемость протектора и минимальный риск аквапланирования. Широкая центральная канавка способствует хорошей управляемости и курсовой устойчивости, а большое количество ламелей – улучшенному сцеплению шины с дорогой и снижению тормозного пути. Шины с таким рисунком менее шумные благодаря плечевым блокам специальной формы и различного размера. Однако их недостатком является то, что они требуют определенного направления вращения колеса (т.е. должны быть разные шины для левых и правых колес автомобиля);

- асимметричный (рисунок 2, б) – характерен несимметричным расположением дорожек протектора и продольных и поперечных дренажных канавок относительно продольной плоскости шины, проходящей через середину протектора. Это позволяет сочетать в одной шине разные свойства, например, наружную сторону выполняют с рисунком, обеспечивающим наилучшие сцепные свойства при криволинейном движении (в поворотах), а внутреннюю – при торможении.

Рисунок 2. Направленный (а) и асимметричный (б) рисунки протектора

Зимние шины с шипами противоскольжения применяются только на легковых автомобилях. Они обеспечивают существенное улучшение эксплуатационных свойств только на обледенелых и заснеженных укатанных дорогах:

- уменьшение тормозного пути в 2,0…2,5 раза;

- улучшение динамики разгона на 40 %;

- увеличение скорости прохождения поворотов, причем возникающий занос остается контролируемым.

Во всех остальных условиях эксплуатации легковых автомобилей наличие шипов снижает коэффициент сцепления шины с дорогой как в продольном, так и в поперечном направлениях. Кроме того, шипованные шины разрушают твердое дорожное покрытие. Для снижения этого отрицательного явления созданы шины с «плавающими» шипами, втягивающимися при соприкосновении с твердым дорожным покрытием.

Шипы производят металлическими или пластмассовыми. Они должны быть износостойкими, легкими, надежно держаться в шине и как можно меньше повреждать дорожное покрытие. Наиболее распространены одно – или двухфланцевые металлические шипы с прямоугольными вставками из твердого сплава. Их размеры должны соответствовать посадочным отверстиям в шине. Выступать над поверхностью шашки они должны в пределах от 1,0 до 1,5 мм.

- По расположению нитей слоев корда в каркасе – с диагональным или радиальным их расположением (диагональные и радиальные шины, соответственно).

- По способу герметизации внутреннего объема – камерные и бескамерные.

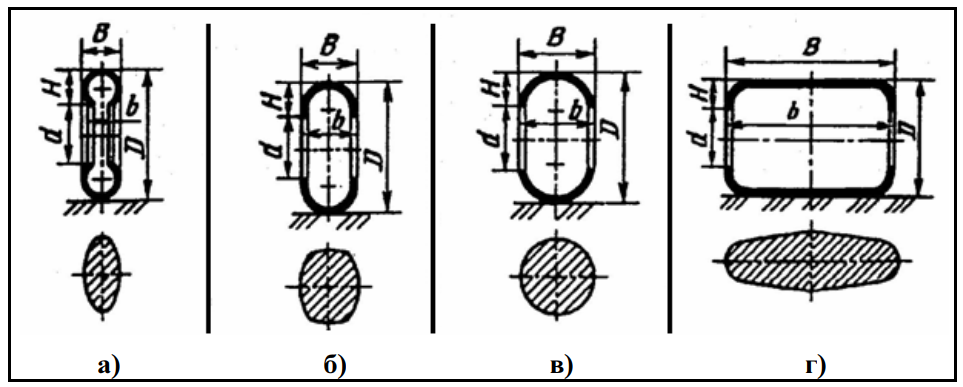

- По форме профиля (отношению высоты к ширине шины, Н/В) (рисунок 3) – обычного профиля (тороидные, Н/В = 0,87…1,0), широкопрофильные (Н/В = 0,50…0,85), арочные (Н/В = 0,40…0,50) и пневмокатки (Н/В = 0,25…0,40).

Рисунок 3. Геометрические формы профиля шин и их отпечатки: а – обычного профиля (тороидная); б – широкопрофильная; в – арочная; г – пневмокаток; D – наружный диаметр шины; B – ширина профиля шины; Н – высота профиля шины; d – посадочный диаметр обода колеса; b – ширина обода колеса

Современные широкопрофильные шины подразделяются на низкопрофильные, Н/В = 0,70…0,80 (или шины 70-й, 75-й и 80-й серий) и сверхнизкопрофильные, Н/В = 0,50…0,65 (или шины 50-й, 55-й, 60-й и 65-й серий), а также шины с регулируемым давлением воздуха, Н/В = 0,70…0,85.

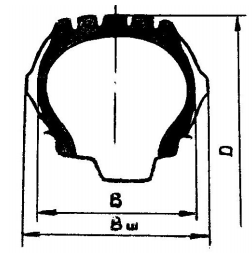

Необходимо отметить, что ширина профиля шины В является чисто конструкционным ее размером, замеренным по гладким боковинам на новой ненакачанной шине. Габаритная же ширина шины Вш (рисунок 4) учитывает толщину монтажных и декоративных поясков и надписей на номинального боковинах, увеличение размера при заполнении шины воздухом до давления, а также зависит от ширины профиля обода. У шин для легковых автомобилей размер Вш может превышать ширину профиля на величину до 6 %.

Рисунок 4. Связь ширины профиля В и габаритной ширины шины Вш

Шины для автомобилей «Формулы I» и «Формулы 3» имеют Н/В ≈ 0,30…0,35. Дальнейшее уменьшение этого отношения приводит к резкому ухудшению характеристик эластичности шин.

3. Обозначения и маркировка шин

Устанавливаемая стандартами различных стран маркировка шин наносится на их боковины и включает следующие обозначения, надписи и знаки:

- обозначение шины и ее модели;

- наименование страны – изготовителя на английском языке;

- обозначение стандарта, которому соответствует шина;

- индекс скорости;

- индекс нагрузки (индекс несущей способности (ИНС) или индекс грузоподъемности) – для автомобильных шин или норму слойности – для шин для тракторов и прицепов к ним;

- товарный знак и (или) наименование предприятия – изготовителя;

- дату изготовления;

- порядковый номер шины;

- надпись «Radial» или буквенный индекс «R» для радиальных шин;

- знак «Е» в кружочке и число (условный номер европейской страны, выдавшей сертификат), и номер после кружочка – номер сертификата официального утверждения шины на соответствие Правилам № 30 ЕЭК ООН или знак «DOT» (знак соответствия шины американским стандартам безопасности);

- знак «⇒» направления вращения или надпись «Rotation» – для шин с направленным рисунком протектора;

- надписи «Tubeless» или «TL» – для бескамерных шин. Для камерных шин могут быть нанесены надписи «Tube Type» или «TT»;

- надпись «WINTER» – для зимних шин;

- надпись «Reinforced» (Усиленная) – для шин повышенной грузоподъемности;

- надпись «Regroovable» – для шин, у которых возможно углубление рисунка протектора методом нарезки;

- надпись «Retread» – для восстановленных шин;

- показатели максимальной нагрузки (Max Load) в фунтах (LBS) и килограммах (кг) и соответствующего этой нагрузке внутреннего давления воздуха в шине (Max Press) в фунтах на квадратный дюйм (PSI) и килопаскалях (кПа) для шины в «холодном» состоянии (1 LBS = 0,4536 кгс; 1 PSI = 6,94 кПа). Как правило, эксплуатационная нагрузка и внутреннее давление в шине несколько меньше, чем ее максимальные возможности, то есть шина подбирается на автомобиль как бы с «запасом»;

- количество слоев и тип корда каркаса и брекера;

- обозначения «M+S» (Mud+Snow — грязь+снег) или «M+S-Е» – для зимних шин без шипов или с шипами;

- обозначения «AS» (All-Seasons) или «AW» (Any Weather) – для всесезонных или всепогодных шин;

- обозначение «R+W» (Road + Winter) – для универсальных шин;

- надписи «Side Facing Inwards» или «INSIDE» и «Side Facing Outwards» или «OUTSIDE» – для шин с асимметричным рисунком протектора, которые обозначают, соответственно, внутреннюю и наружную стороны шины при её монтаже на обод колеса;

- надпись «Steel» указывает на использование металлокорда в брекере радиальных шин;

- надписи «АТ» («All-Terrain») или «МТ» («Mud-Terrain»), которые встречаются на шинах для внедорожных автомобилей. Первые называют вседорожными, вторые – грязевыми. Такие шины имеют более глубокий протектор, они более тяжелые, шумные и менее быстроходные;

- надпись «Север» – для морозостойких шин;

- знаки «TWI» (Tread Wear Indication) – места расположения индикаторов износа протектора (для шин, снабженных индикаторами износа). Это выступы, которые размещаются на дне канавок протектора равномерно по окружности шины в 6…8-ми местах. Как только такой выступ появляется на наружной поверхности беговой дорожки шины, протектор считается изношенным, и шина подлежит замене;

- балансировочную метку.

Обозначения тороидных радиальных и диагональных шин состоят из числовых показателей в дюймах ширины профиля покрышки В и посадочного диаметра обода d. Между числами у радиальных шин ставится буквенный индекс «R», а у диагональных – черточка «-», например: 12.00R20; 12R22,5 или 12.00-20.

Широкопрофильные шины (в том числе, низкопрофильные и сверхнизкопрофильные) имеют обозначение с числовым индексом серии. Это отношение Н/В в процентах, например: 215/70R15С, 200/60R365, 11/70R22,5, где первые числа – ширина профиля в миллиметрах или дюймах, вторые – индекс серии, третьи – посадочный диаметр обода в дюймах или миллиметрах; буква «С» («Commercial») – указывает на повышенную слойность каркаса шины (шина для легких грузовых автомобилей). Если в обозначении нет буквенного индекса «R», то шина диагональной конструкции, например: 500/70-20 (прежнее обозначение шины 1200х500-508, где числа условно соответствовали наружному диаметру D, ширине профиля B и посадочному диаметру обода d в миллиметрах).

Широкопрофильные шины по стандарту США могут иметь обозначение 31х10,5R15LТ, состоящее из числовых показателей в дюймах: наружного диаметра (31), ширины профиля (10,5) и посадочного диаметра обода (15) и буквенного индекса «LТ» или «Р» (шины для легкого грузового или легкового автомобиля, соответственно)

Буквенный индекс «L» после первого числа в обозначениях шин для тракторов означает, что шина низкопрофильная, например: 6L-12 (Н/В ≈ 0,53).

Шины для легковых автомобилей, в обозначении которых отсутствует числовой индекс серии, имеют Н/В > 0,8 и смешанное обозначение, например: 175R13 или 175-13/6.95-13, где 175 и 6.95 – ширина профиля в миллиметрах и дюймах, соответственно, 13 – посадочный диаметр в дюймах.

Обозначение модели шины состоит из буквенного индекса предприятия – разработчика и порядкового номера разработки, например: КИ-113, где К – Кировский шинный завод, И – НИИШП, 113 – порядковый номер разработки.

Прочность каркаса шин для тракторов (если они не применяются на автомобилях) условно оценивается так называемой нормой слойности (числом PR – «PLY RATING»), величина которой, как правило, 6 PR – для управляемых и направляющих колес, 8 PR и 10 PR – для ведущих колес.

Ранее она аналогично оценивалась и у шин для автомобилей. Шины для легковых автомобилей имели норму слойности 4 PR, для легких грузовых автомобилей и микроавтобусов – 6 PR и 8 PR, для грузовых автомобилей средней и большой грузоподъемности – от 10 PR до 18 PR.

Влияние прочности каркаса на несущую способность шины с регулируемым давлением 390/95R20 показано в качестве примера в таблице 1.

Таблица 1. Влияние прочности каркаса на несущую способность шины 390/95R20 автомобиля Урал-4320

| Норма слойности шины,

число PR |

Индекс несущей

способности шины |

Максимальная нагрузка

на колесо, кгс |

| 10 | 147 | 3160 |

| 18 | 156 | 4000 |

Норма слойности шины – понятие условное. Её число, как правило, не соответствует ни числу слоев корда в каркасе, ни их числу в каркасе и брекере шины. Так, например, шины Кама-310 (11.00R20) и И-281 (10.00R20) при норме слойности 16 PR имеют в каркасе по 5 слоев нейлонового корда, а в брекере по 5 слоев нейлонового корда плюс 3 и 4 слоя металлокорда, соответственно.

В связи с этим в соответствии с Правилами № 30 ЕЭК ООН указание нормы слойности на шинах для автомобилей заменено указанием индекса нагрузки (индекса грузоподъемности для шин легковых автомобилей и индекса несущей способности для шин грузовых автомобилей). Эти индексы регламентируют максимальную нагрузку на колесо автомобиля и представляют собой числовой код. Например, для шины Кама-204 (135/80R12) индекс грузоподъемности 68 регламентирует максимальную нагрузку на колесо 315 кгс.

Соответствующие индексам нагрузки (ИН) значения максимальных нагрузок на колеса (Gк) приведены в таблице 2.

Таблица 2. Индексы нагрузки

| ИН | Gк,

кГс |

ИН | Gк,

кГс |

ИН | Gк,

кГс |

ИН | Gк,

кГс |

ИН | Gк,

кГс |

ИН | Gк,

кГс |

| 41 | 145 | 61 | 257 | 81 | 462 | 101 | 825 | 121 | 1450 | 141 | 2575 |

| 42 | 150 | 62 | 265 | 82 | 475 | 102 | 850 | 122 | 1500 | 142 | 2650 |

| 43 | 155 | 63 | 272 | 83 | 487 | 103 | 875 | 123 | 1550 | 143 | 2725 |

| 44 | 160 | 64 | 280 | 84 | 500 | 104 | 900 | 124 | 1600 | 144 | 2800 |

| 45 | 165 | 65 | 290 | 85 | 515 | 105 | 925 | 125 | 1650 | 145 | 2900 |

| 46 | 170 | 66 | 300 | 86 | 530 | 106 | 950 | 126 | 1700 | 146 | 3000 |

| 47 | 175 | 67 | 307 | 87 | 545 | 107 | 975 | 127 | 1750 | 147 | 3075 |

| 48 | 180 | 68 | 315 | 88 | 560 | 108 | 1000 | 128 | 1800 | 148 | 3150 |

| 49 | 185 | 69 | 325 | 89 | 580 | 109 | 1030 | 129 | 1850 | 149 | 3250 |

| 50 | 190 | 70 | 335 | 90 | 600 | 110 | 1060 | 130 | 1900 | 150 | 3350 |

| 51 | 195 | 71 | 345 | 91 | 615 | 111 | 1090 | 131 | 1950 | 151 | 3450 |

| 52 | 200 | 72 | 355 | 92 | 630 | 112 | 1120 | 132 | 2000 | 152 | 3550 |

| 53 | 206 | 73 | 365 | 93 | 650 | 113 | 1150 | 133 | 1060 | 153 | 3650 |

| 54 | 212 | 74 | 375 | 94 | 670 | 114 | 1180 | 134 | 2120 | 154 | 3750 |

| 55 | 218 | 75 | 387 | 95 | 690 | 115 | 1215 | 135 | 2180 | 155 | 3875 |

| 56 | 224 | 76 | 400 | 96 | 710 | 116 | 1250 | 136 | 2240 | 156 | 4000 |

| 57 | 230 | 77 | 412 | 97 | 730 | 117 | 1285 | 137 | 2300 | 157 | 4125 |

| 58 | 236 | 78 | 425 | 98 | 750 | 118 | 1320 | 138 | 2360 | 158 | 4250 |

| 59 | 243 | 79 | 437 | 99 | 775 | 119 | 1360 | 139 | 2430 | 159 | 4375 |

| 60 | 250 | 80 | 450 | 100 | 800 | 120 | 1400 | 140 | 2500 | 160 | 4500 |

Дробный индекс несущей способности шин для грузовых автомобилей (например, 146/143) регламентирует максимальную нагрузку на колесо как при односкатной, так и двускатной ошиновке колес оси (3000/2725 кгс, соответственно).

В обозначениях шин для грузовых автомобилей средней и большой грузоподъемности, у которых для одного размера регламентирована различная норма слойности (см. таблицу 1), указывается число PR. В этом случае полное обозначение шины будет: Кама-Урал 390/95R20 147 J 10PR.

Индекс скорости в обозначениях шин указывается после индекса грузоподъемности, а для шин легковых автомобилей скоростных категорий от S и выше может также указываться перед буквенным индексом «R» (например, 215/60VR15). Соответствующие индексам скорости значения максимальных скоростей движения (Vmax), определяемые конструкцией шин, приведены в таблице 3. Дата изготовления указывается в овале, например: 3903, где 39 – номер недели изготовления шины, 03 – год изготовления (2003 г.). Порядковый номер шины указывается отдельно от даты, например, 102412.

Обозначения камер идентичны обозначениям шин. Камеры тороидных шин имеют обозначение в дюймах, например, 12.00-20, где числа условно соответствуют ширине профиля покрышки и посадочному диаметру обода колеса. Камеры широкопрофильных шин имеют обозначение в миллиметрах, например, 1200х500-508, где числа условно соответствуют наружному диаметру и ширине профиля покрышки и посадочному диаметру обода колеса.

Таблица 3. Индексы скорости шин

| Индекс скорости | А1 | А2 | А3 | А4 | А5 | А6 | А7 | А8 | B | C |

| Vmax, км/ч | 5 | 10 | 15 | 20 | 25 | 30 | 35 | 40 | 50 | 60 |

| Индекс скорости | D | E | F | G | J | K | L | M | N | P |

| Vmax, км/ч | 65 | 70 | 80 | 90 | 100 | 110 | 120 | 130 | 140 | 150 |

| Индекс скорости | Q | R | S | T | U | H | V | W | Y | Z |

| Vmax, км/ч | 160 | 170 | 180 | 190 | 200 | 210 | 240 | 270 | 300 | >240 |

Обозначения ободных лент состоят из двух чисел в дюймах (7.7-20) или миллиметрах (340-533): первое – ширина ленты, второе – посадочный диаметр обода колеса.

4. Конструкция шин

Все основные типы современных шин для автомобилей и тракторов практически имеют сходную структуру конструкции.

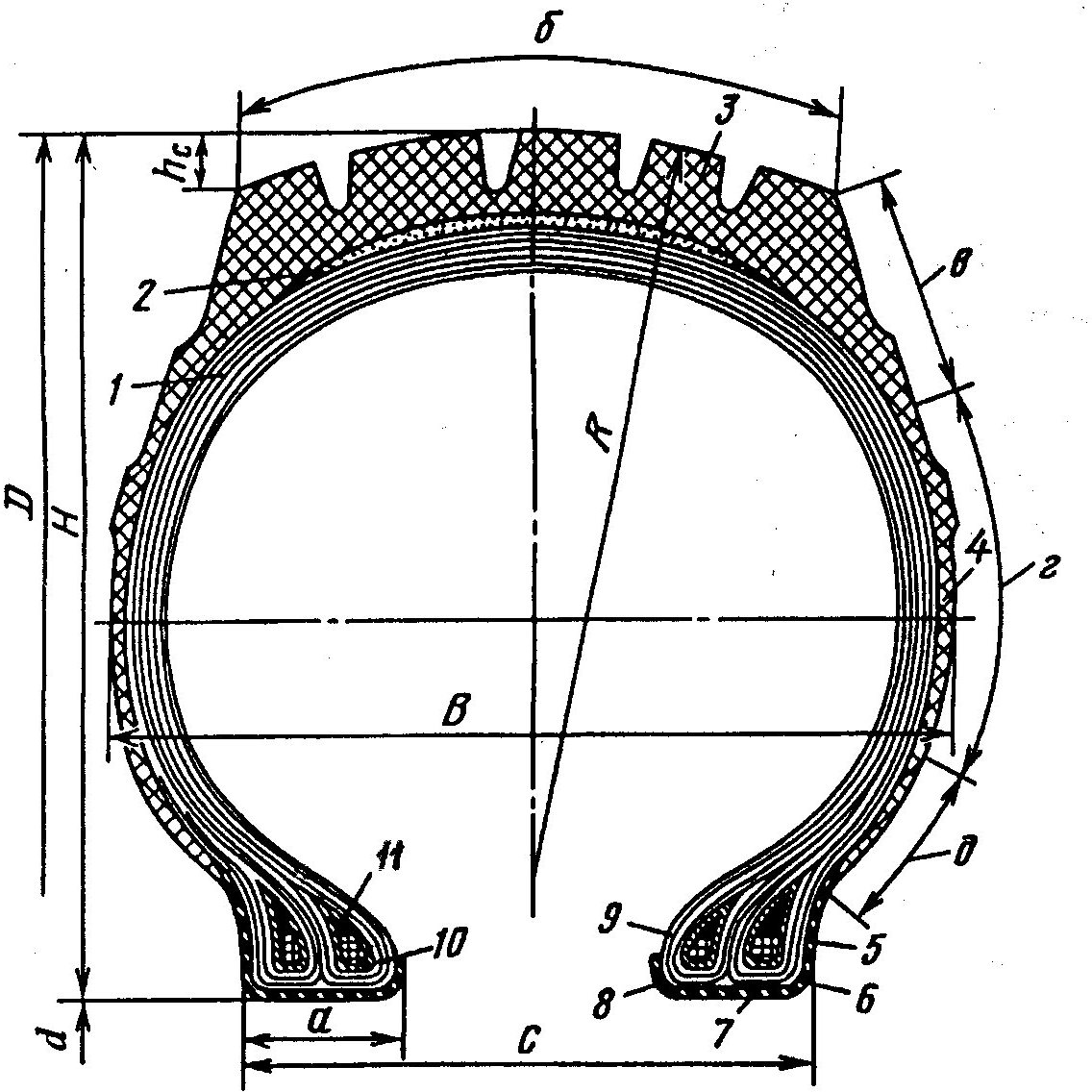

На рисунке 5 показаны элементы конструкции шины, включающие:

Рисунок 5. Элементы конструкции шины: 1 – каркас; 2 – брекер; 3 – протектор; 4 – боковина; 5 – бортовая лента; 6 – пятка борта; 7 – основание борта; 8 – носок борта; 9 – борт; 10 – бортовые кольца; 11 – усилительные ленты; а – ширина борта; б – корона; в – плечевая зона; г – зона боковины; д – зона усиления; В – ширина профиля; С – ширина раствора бортов; D – наружный диаметр; Н – высота профиля; R – радиус кривизны протектора; d – посадочный диаметр обода колеса; hc – стрела дуги протектора

Каркас 1 – силовой элемент шины, воспринимающий действующие на нее нагрузки. Он состоит из нескольких слоев прорезиненного корда (минимум: из двух у диагональных шин, из одного (монослоя) – у радиальных шин), закрепленных на бортовых кольцах 10. С увеличением числа слоев корда повышается прочность каркаса и увеличивается грузоподъемность шины, но возрастают ее масса и сопротивление качению. Корд получают обрезиниванием специальных нитей, изготовленных из вискозы, нейлона, стекловолокна или стальной проволоки (металлокорд). Чем прочнее нити корда, тем выше долговечность шины.

Резина предохраняет кордные нити от влаги, перетирания и способствует равномерному распределению нагрузок между ними. Концы слоев корда вместе с бортовыми кольцами 10 образуют борта 9, служащие для плотной посадки покрышки на ободе колеса. У бескамерной шины борта, кроме того, обеспечивают герметичность её посадки на ободе колеса. Брекер 2 – резинокордный слой, расположенный между каркасом и протектором шины. Он служит для усиления каркаса и снижения (смягчения) ударных нагрузок, действующих на колесо (каркас шины) со стороны опорной поверхности, а также более равномерного распределения их по поверхности шины. Брекер, как правило, имеет более высокую температуру по сравнению с другими элементами шины, иногда достигающую 1200С. От конструкции брекера в значительной степени зависит форма пятна контакта шины с дорогой.

Протектор 3 – наружная часть шины, непосредственно контактирующая с опорной поверхностью. Протектор обеспечивает необходимый эксплуатационный ресурс работы шины, надлежащее сцепление шины с опорной поверхностью, сглаживание ударных нагрузок со стороны опорной поверхности, снижение крутильных колебаний в трансмиссии колесной машины, а также предохраняет (совместно с резиновым слоем плечевой зоны (в) и зоны (г) боковины) каркас шины от повреждений. Протекторная резина обладает высокой прочностью, эластичностью, износостойкостью, сопротивляемостью многократным деформациям и порезам, стойкостью к старению.

Протектор состоит из рельефного рисунка, разновидность которого зависит от типа и назначения шины, и подканавочного слоя, который обычно составляет 20…30 % от толщины протектора. Практически все важнейшие эксплуатационные свойства колесной машины зависят от рисунка протектора.

Элементами рельефного рисунка протектора являются беговые дорожки, грунтозацепы (блоки), продольные и поперечные (радиальные) канавки различной формы, длины и ширины и очень тонкие щелевидные прорези дорожек протектора и грунтозацепов – ламели.

Дорожки протектора – это непрерывные резиновые кольца (пояса), через которые шина взаимодействует с опорной поверхностью, или совокупность грунтозацепов, которые своим последовательным расположением по окружности шины образуют прерывистые кольца.

Грунтозацепы могут быть любой формы от простой (шашки, ëлочка) до многогранников сложной формы. Их края могут иметь острые ступенчатые кромки для обеспечения высокой проходимости или скругленные формы для улучшения характеристик качения шины.

Поперечные канавки предназначены для отвода загрязнений от центра к краям пятна контакта шины с опорной поверхностью. Чем канавки шире, тем лучше самоочищаемость протектора шины, но хуже характеристики ее качения. Кромки поперечных канавок улучшают сцепные свойства шин.

Продольные канавки собирают загрязнения от поперечных, повышают стойкость шины к аквапланированию на мокрой дороге. Их края повышают сопротивляемость шины боковому заносу, что улучшает управляемость автомобиля. Но чем больше продольных канавок, особенно прямолинейной формы, тем хуже сцепные свойства шины. Зигзагообразные канавки улучшают сцепные свойства шины, но ухудшают отвод воды и снежной взвеси.

Для зимних шин целесообразно сужение всех канавок вглубину, что улучшает самоочищаемость протектора шины от смеси воды, снега и грязи («шуги»).

Зигзагообразные ламели (рисунок 6) за счет «кромочного» эффекта улучшают сцепные свойства шины с дорогой в поворотах, при торможении и на участках дороги покрытых водой и укатанным снегом. Компания «Michelin» – создатель ламелей – разработала каплеобразную ламель, позволяющую сохранять сцепные свойства шины при частичном износе протектора.

Рисунок 6. Поверхность центральной беговой дорожки, шашек и блоков зимней шины насыщена большим количеством ламелей

Протектор имеет не одинаковую толщину у шин различных конструкций и назначения. Чем больше толщина протектора, тем больше срок службы (ресурс) шины, тем лучше он защищает каркас от повреждений. Однако, тем больше масса шины, склонность ее к перегреву и расслоению, выше момент инерции и коэффициент сопротивления качению колеса. Толщина протектора у шин для легковых автомобилей колеблется от 7 до 12 мм, у шин для грузовых автомобилей – от 14 до 22 мм, а у арочных шин – от 40 до 60 мм. Ширина протектора составляет примерно 70…80 % ширины профиля шины.

Боковины 4 – слои резины, являющиеся продолжением протектора, покрывающие стенки каркаса и выполняющие защитные функции. Боковины должны быть достаточно эластичными и, следовательно, достаточно тонкими, чтобы длительное время выдерживать многократные изгибающие силы. Боковины изготавливают как одно целое с протектором и из протекторных резиновых смесей.

Борта 9 – жесткие части шины, служащие для крепления ее на ободе колеса. Борта состоят из бортовых колец 10, выполненных из стальной проволоки, твердого резинового жгута, прорезиненной обертки бортовых колец и усилительных лент 11. Бортовые кольца необходимы для придания бортам требуемой прочности, а резиновый жгут способствует их монолитности.

4.1. Диагональные и радиальные шины

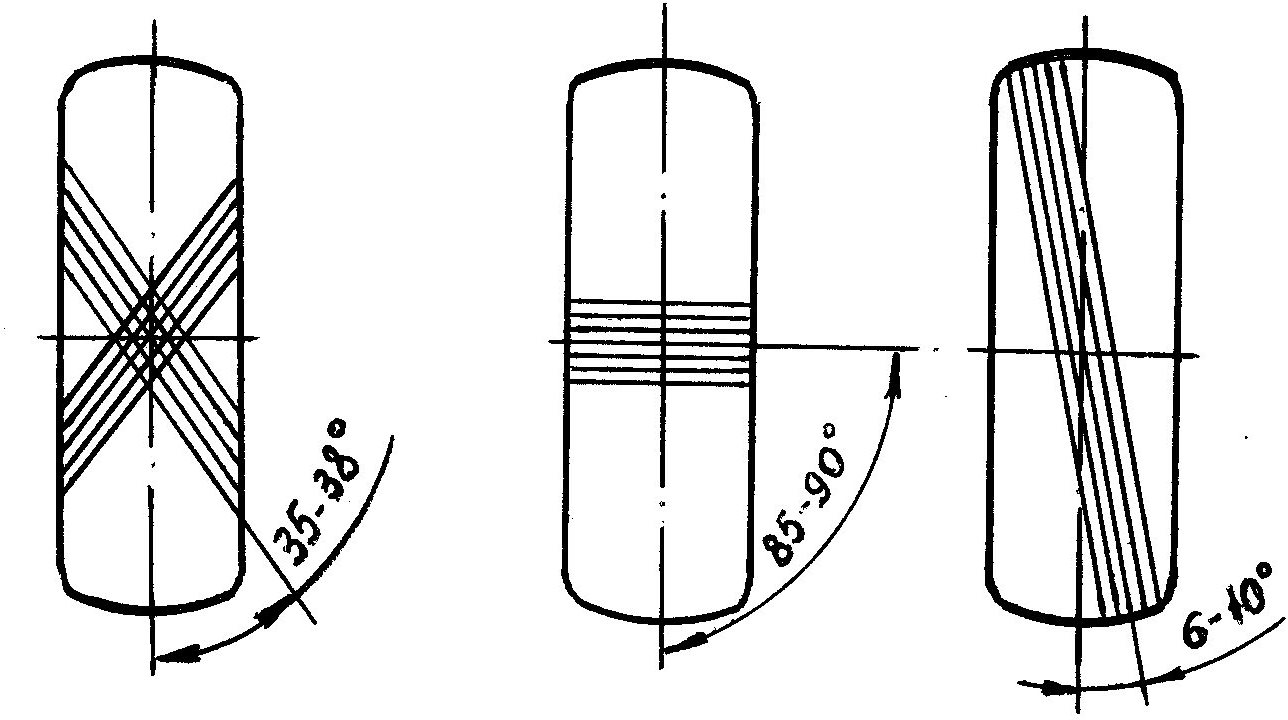

Диагональные и радиальные шины различаются построением каркаса, а именно, расположением нитей слоев корда в каркасе.

У диагональных шин нити в смежных слоях корда и брекера располагаются перекрестно под углом наклона 35…380 к экватору покрышки (рисунок 7, а). Каркас является несущим элементом шины, и поэтому воспринимает все силы (радиальные, боковые и продольные) и моменты, действующие на колесо. Чем меньше угол наклона нитей в смежных слоях корда (30…340 для спортивных шин), тем лучше передаются боковые силы, действующие на колесо.

Основным недостатком диагональных шин является то, что в процессе их контакта с опорной поверхностью изменяются направления перекрестных слоев, в результате чего в каркасе происходит повышенное выделение теплоты, а в плоскости контакта – относительное смещение слоев корда, приводящие к высоким гистерезисным потерям и износу протектора.

У радиальных шин нити в слоях корда не пересекаются. Они располагаются по радиусу покрышки под углом наклона 85…900 к экватору (рисунок 7, б), что делает каркас весьма эластичным и, как следствие, излишне податливым под действием боковых и продольных сил. При таком расположении нити каркаса способны воспринимать только вертикальные нагрузки, что значительно снижает возникающие в них напряжения и позволяет при одной и той же вертикальной нагрузке с диагональной шиной уменьшить число слоев корда в каркасе и, следовательно, толщину каркаса. Например, радиальные шины с металлокордом в каркасе и брекере для грузовых автомобилей большой грузоподъемности имеют всего 2…4 слоя корда в каркасе вместо 8…14. Вследствие этого у радиальных шин меньше нагрев, ниже потери при качении, больше толщина протектора, что увеличивает срок их службы (ресурс) в 1,5…2,0 раза.

Продольные и боковые силы, действующие на колесо, воспринимаются в радиальной шине наложенным на каркас практически нерастяжимым брекерным поясом, имеющим диагональную конструкцию нитей корда (рисунок 7, в). Для брекерного пояса используется металлокорд или его сочетание с нейлоновым или вискозным кордом. Это связано с тем, что металлокорд, обладая высокой прочностью, теплопроводностью и теплостойкостью, способствует уменьшению напряжений и более равномерному распределению температуры в теле покрышки. Брекерный пояс амортизирует ударные нагрузки, возникающие при качении колеса по неровной дороге, распределяет их по каркасу, защищает последний от механических повреждений. Кроме того, жесткий брекерный пояс не позволяет протектору радиальной шины ощутимо деформироваться при воздействии боковых и продольных сил, поэтому пятно контакта шины с дорогой остается практически неизменным. Это заметно повышает курсовую устойчивость колесной машины при высоких скоростях движения, улучшает её маневренность, а значит и безопасность движения.

а) б) в)

Рисунок 7. Диагональная и радиальная шины: а – диагональная шина; б – радиальная шина; в – брекерный пояс

В то же время радиальное расположение нитей корда снижает прочность боковин шины. В тяжелых дорожных условиях вероятность повреждения боковин довольно велика и, как следствие, долговечность радиальных шин, эксплуатирующихся преимущественно на бездорожье, часто оказывается ниже, чем диагональных. Это свойство радиальных шин, наряду с более высокой их стоимостью, является основной причиной продолжающегося производства диагональных шин.

Среди других недостатков радиальных шин можно отметить:

- повышенный шум у шин с металлокордом при высоких скоростях движения.

- больший момент инерции относительно оси вращения, что связано с расположением на периферии большей части массы шины: достаточно тяжелого брекерного пояса и протектора;

- пониженную боковую жесткость, что ухудшает устойчивость колесной машины (у современных машин этот недостаток нивелируется за счет характеристик подвесок);

Наличие жесткого брекерного пояса и весьма эластичного каркаса у радиальных шин для легковых автомобилей явилось причиной трансформирования первоначально круглого их профиля в несколько сглаженный профиль беговой дорожки, поэтому отношение Н/В у этих шин не превышает 0,82.

Преимущества радиальных шин, безусловно, превалируют над их недостатками и, будучи изложены в тезисном виде, состоят в следующем:

- меньшее сопротивление качению (на 25…30 %) и, как следствие, меньший расход топлива (до 10 %);

- лучшее сцепление с дорогой;

- более низкий тепловой режим работы (на 20…300С), что позволяет эксплуатировать шины при более высоких скоростях движения;

- лучшая передача продольных и боковых сил;

- более быстрая реакция на поворот руля;

- большая грузоподъемность шин одного размера с диагональными (на 15…25 %);

- значительно более высокие износостойкость (в 1,5…1,7 раза) и срок службы (в 1,5…2,5 раза);

- лучшие характеристики упругости (шины практически не изменяют своего профиля при высоких скоростях движения автомобиля);

- более высокая стойкость к проколам (за счет использования металлокорда в брекерном поясе).

Особенностью радиальных шин является то, что нагрузка на них может быть увеличена за счет повышения внутреннего давления воздуха как без изменения конструкции (до 10 %), так и при увеличении числа слоев корда в каркасе и повышении прочности нитей корда (усиленные шины).

На легковых автомобилях, прицепах к ним, легких грузовых автомобилях и автобусах особо малой вместимости устанавливаются шины только низкого давления (до 0,30 МПа).

У грузовых автомобилей, прицепов к ним, автобусов и троллейбусов из-за высоких нагрузок на их колеса давление воздуха в шинах (в зависимости от размера шины и максимальной нагрузки на колесо) находится в пределах 0,50…0,90 МПа.

В тракторостроении применяются шины только низкого (шины управляемых и направляющих колес, шины прицепов) и сверхнизкого (шины ведущих колес) давления. Давление воздуха в шинах низкого давления – 0,14…0,30 МПа, в шинах сверхнизкого давления – 0,08…0,12 МПа.

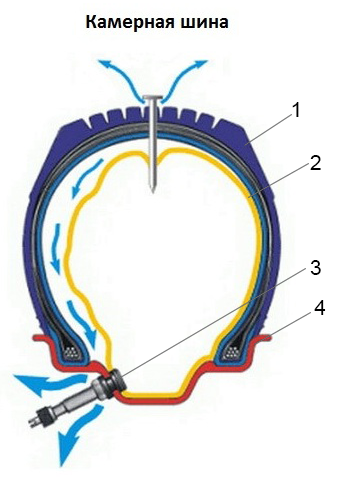

4.2. Камерные и бескамерные шины

Камерная шина (рисунок 8) включает покрышку и ездовую камеру (с вентилем), а шина для грузовых автомобилей – и ободную ленту.

Рисунок 8. Камерная шина: 1 – покрышка; 2 – ездовая камера; 3 – привулканизированный к камере вентиль; 4 – обод колеса

Ездовая камера – герметичная торообразная эластичная трубка. Камера имеет вентиль, который служит для накачивания, удержания и выпуска воздуха. Для того чтобы при монтаже шины на обод колеса камера не образовывала складок, её размеры несколько меньше, чем внутренние размеры шины. В связи с этим, заполненная воздухом камера находится в растянутом состоянии. Толщина камеры в поперечном сечении неравномерна. Несколько большую толщину камера имеет в зоне максимальной деформации на участке, расположенном под протектором шины. В процессе качения колеса камера работает при высокой температуре и больших напряжениях.

Ободная лента – профилированное эластичное кольцо, расположенное между бортами покрышки, камерой и ободом колеса. Лента предохраняет камеру от износа о выступающие детали обода и борта покрышки.

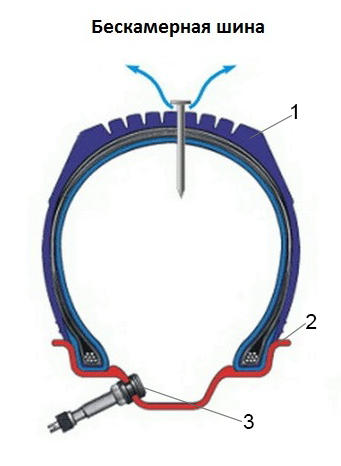

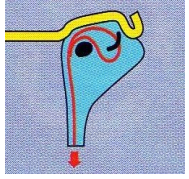

Бескамерная шина (рисунок 9) отличается от камерной наличием специального герметизирующего слоя резины на внутренней стороне толщиной 2…3 мм, герметичной посадкой шины на обод и специальной конструкцией бортов. Борта, кроме того, имеют несколько меньший посадочный диаметр относительно посадочного диаметра обода колеса, что обеспечивает более плотную посадку шины на обод. Обрезиненный вентиль устанавливается в ободе колеса с высокой степенью герметизации.

Рисунок 9. Бескамерная шина: 1 – герметизирующий слой; 2 – уплотнительный бортовой слой; 3 – герметичный обрезиненный вентиль в ободе колеса

Бескамерная шина состоит только из покрышки, поэтому для нее понятия «шина» и «покрышка» – идентичны.

Основное преимущество бескамерных шин заключается в повышенной безопасности движения колесной машины на высоких скоростях. В камерной шине, если камера будет повреждена, то при проколе воздух из нее выйдет достаточно быстро, а при разрыве практически мгновенно, что, в первом случае, снижает безопасность движения колесной машины, а во втором, чревато дорожно-транспортным происшествием. В бескамерной шине быстрая потеря воздуха через отверстие прокола практически невозможна или вообще отсутствует при проколе инородным предметом, застрявшим в шине (за счет уплотнения предмета герметизирующим слоем), и водитель успевает это заметить. Шина (в отличие, от камерной) может быть достаточно легко отремонтирована, иногда даже без снятия с диска (разбортирования).

Другими преимуществами бескамерных шин являются:

- меньшая масса (для грузовых автомобилей от 2 до 18 кг);

- меньшее сопротивление качению;

- меньший нагрев (за счет лучшего отвода теплоты непосредственно через металлический обод и отсутствия трения между покрышкой и камерой);

- больший срок службы (примерно на 20 %);

- большая устойчивость внутреннего давления воздуха;

- более простой монтаж;

- лучшая приспособленность к балансировке.

Массы камер и ободных лент для шин грузовых автомобилей с посадочным диаметром обода 20…21 дюйм приведены в таблице 4.

Таблица 4. Массы камер и ободных лент для шин грузовых автомобилей с посадочным диаметром обода 20…21 дюйм

| Обозначение

шины |

Обозначение

камеры |

Средняя масса

камеры, кг |

Обозначение

ободной ленты |

Средняя масса

ободной ленты, кг |

| 7.50 — 20 | 7.50 — 20 | 2,7 | – | – |

| 8.25 R20 | 8.25 — 20 | 3,5 | 6.7 — 20 | 1,6 |

| 9.00 R20 | 9.00 — 20 | 4,2 | 6.7 — 20 | 1,6 |

| 10.00 R20 | 10.00 — 20 | 5,3 | 7.7 — 20 | 2,3 |

| 11.00 R20 | 11.00 — 20 | 5,9 | 7.7 — 20 | 2,3 |

| 12.00 R20 | 12.00 — 20 | 6,4 | 7.7 — 20 | 2,3 |

| 390/95R20 | 14.00 — 20 | 10,1 | 300 — 508 | 3,4 |

| 480/70R20 | 1200х500-508 | 12,9 | 475 — 508 | 6,1 |

| 425/85R21 | 1220х400-533 | 11,2 | 340 — 533 | 4,4 |

| 530/70-21 | 1300х530-533 | 14,1 | 475 — 533 | 6,2 |

В качестве недостатков, присущих бескамерным шинам, необходимо отметить следующие:

- для бескамерных шин используются более сложные в изготовлении колесные ободья, обеспечивающие герметичную и надежную посадку бортов шины на обод и имеющие герметичную установку вентиля в ободе;

- при нарушении герметичности посадки шины на обод, что характерно для шин, продолжительное время находящихся в эксплуатации на тяжелых грязных дорогах и бездорожье, требуется все более частая подкачка или комплектация камерой;

- в случае сползания борта шины с полки обода, обратно посадить шину на обод весьма затруднительно (для этого требуется высокопроизводительный компрессор).

Необходимо также отметить, что без особой необходимости не следует вставлять камеру в бескамерную шину. Если в камерной шине воздух, попадающий между камерой и покрышкой, выходит в атмосферу через вентиль или негерметичный обод, то в бескамерной шине он образует плоские пузыри, что сильно затрудняет теплоотдачу и, как следствие, ведет к перегреву шины.

4.3. Шины обычного профиля и широкопрофильные

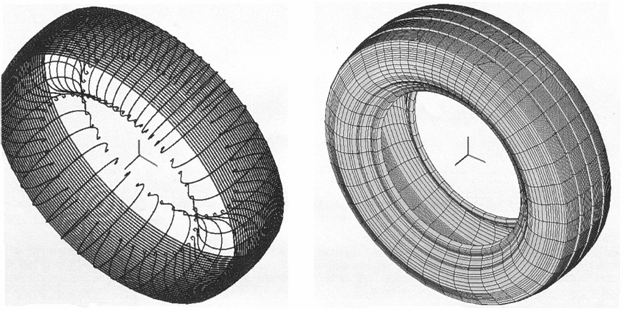

Рисунок 10. Тороидная (а) и широкопрофильная (б) шины

В настоящее время шины обычного профиля (тороидные) (рисунок 10, а) применяются в основном на грузовых автомобилях и тракторах. Для них коэффициент ширины обода (отношение ширины профиля обода колеса к ширине профиля шины, b/В) составляет 0,65…0,78. Исследования, проведенные еще в 70-е годы прошлого века, показали, что наилучшие условия работы шин для грузовых автомобилей обеспечиваются при значениях коэффициента ширины обода 0,73…0,74.

Тороидные шины по сравнению с широкопрофильными при одинаковом их наружном диаметре обеспечивают колесной машине следующие преимущества:

- меньшие массу и стоимость;

- лучшую динамику разгона и максимальную скорость;

- лучшую (на 15…20 %) топливную экономичность;

- более низкий уровень шума.

Широкопрофильные шины (рисунок 10, б) в современном автомобилестроении постепенно вытесняют тороидные. На легковых автомобилях, автобусах, коммерческих грузовых автомобилях, предназначенных для междугородных и городских перевозок, прицепах и полуприцепах к ним низкопрофильные шины заняли доминирующее положение.

Они имеют увеличенную ширину профиля по сравнению с обычными тороидными шинами и больший коэффициент ширины обода (0,75…0,85). Одна такая шина при установке на грузовой автомобиль, прицеп или полуприцеп способна заменить две тороидные. Широкопрофильные шины имеют протектор малой кривизны, что обеспечивает более равномерное распределение удельных давлений в контакте с опорной поверхностью. Шины для грузовых автомобилей выпускаются как камерными, так и бескамерными, а для легковых – только бескамерными.

Широкопрофильные шины при одинаковом наружном диаметре обеспечивают ряд существенных преимуществ по сравнению с тороидными:

- меньшее сопротивление качению на дорогах с твердым покрытием, особенно при высоких скоростях движения;

- значительно лучшую передачу тяговых и тормозных сил;

- лучшее восприятие боковых сил и более быструю реакцию на поворот руля (высокую устойчивость и хорошую управляемость при движении автомобиля на поворотах);

- возможность размещения тормозных дисков большего диаметра, причем, тем большего, чем более плоская шина (больший посадочный диаметр обода в сравнении с наружным диаметром шины).

Кроме того, широкопрофильные шины на прицепах и полуприцепах при одинаковой грузоподъемности с тороидными имеют меньший диаметр, что обеспечивает снижение погрузочной высоты грузовых платформ.

К недостаткам же этих шин можно отнести:

- большую массу (тем более, в сборе с колесами);

- большую стоимость, обусловленную стоимостью самих шин и более дорогих колес;

- большее требуемое пространство для размещения колес в надколесных нишах, возможное уменьшение предельных углов поворота управляемых колес (увеличение радиуса поворота);

- необходимость большего пространства для размещения запасного колеса, что наиболее актуально для легковых автомобилей;

- ухудшение плавности хода за счет большей неподрессоренной массы, а также повышенной жесткости самих шин (чем ниже профиль шины, тем она жестче);

- повышенную склонность к аквапланированию (касается легковых автомобилей).

Мировые тенденции и опыт ведущих зарубежных фирм в области разработки новых шин показывают, что в настоящее время наиболее перспективными для грузовых автомобилей являются так называемые целиком металлокордные шины (ЦМК или «All-Steel» шины). Это радиальные бескамерные шины с металлокордными каркасом и брекерным поясом, которые занимают более 90 % в объеме выпускаемых в Европе шин для грузовых автомобилей. Номенклатура ЦМК шин включает шины с посадочным диаметром 17,5”; 19,5”; 22,5” и 24,5” с постоянным и регулируемым давлением воздуха. Все большее распространение находят шины уменьшенного диаметра и увеличенной грузоподъемности.

ЦМК шины обеспечивают грузовым автомобилям необходимый уровень безопасности движения, особенно в экстремальных условиях эксплуатации и при движении с максимальными скоростями. По комплексу большинства основных эксплуатационных свойств, а также себестоимости производства эти шины превосходят все известные конструкции шин для грузовых автомобилей.

Преимуществами ЦМК шин по сравнению с шинами комбинированной конструкции (например, с нейлоновым кордом и металлокордом) являются:

- меньшая толщина каркаса, позволяющая получить большую толщину подканавочного слоя протектора, что, в свою очередь, обеспечивает возможность нарезания рисунка протектора после его износа и увеличивает ресурс работы шин, а также благоприятно влияет на их тепловую нагруженность;

- минимальные гистерезисные потери, предопределяющие очень низкий коэффициент сопротвления качению (не более 0,006);

- пониженная на 15…200С температура нагрева в процессе эксплуатации, что уменьшает вероятность расслоения элементов покрышки и интенсивность износа протектора и обеспечивает возможность движения с максимальными скоростями не менее 130 км/ч;

- увеличенные на 10 % грузоподъемность и в 1,7…2,0 раза (до 200…210 тыс. км) ресурс работы шин с учетом нарезания рисунка протектора после его износа и 4…5-ти кратного его восстановления, что обусловлено высокой усталостной прочностью каркаса и жесткостью каркаса и брекерного пояса. Также в связи с этим ЦМК шины не разнашиваются;

- меньшая склонность к проколам;

- приспособленность к утилизации.

Недостатком ЦМК шин является низкий уровень ремонтопригодности при повреждении корда.

4.4. Арочные шины

Арочные шины (рисунок 11) предназначены для специальных (сочлененных) колесных машин, а также неполноприводных (типа 4х2) грузовых автомобилей путем их установки на колеса ведущих мостов вместо обычных сдвоенных тороидных шин.

Особенностью конструкции арочных шин по сравнению с тороидными является большая в 2,5…3,5 раза ширина профиля при практически одинаковых наружном диаметре и посадочном диаметре обода, а также уменьшенная кривизна протектора. Последнее свойство обеспечивает работу грунтозацепов по всей ширине беговой дорожки шины. Отношение ширины обода к ширине профиля шины примерно 1,0.

а) б)

Рисунок 11. Арочные шины: а – 1000х600 мод. М-213; б – 1140х700 мод. Я-146

Использование арочных шин способствует существенному повышению проходимости автомобилей в условиях бездорожья. Они имеют значительные радиальные деформации, обеспечивают низкие значения удельного давления на опорную поверхность (примерно 0,09…0,12 МПа) и реализацию высокой силы тяги. Хорошая самоочищаемость арочных шин обеспечивается широко расставленными высокими (30…60 мм) грунтозацепами, малой насыщенностью рисунка протектора (15…30 %) и высокой степенью деформации. При вращении колеса деформированные участки шины восстанавливают первоначальную форму и при этом отбрасывают прилипший грунт.

Однако при установке арочных шин в трансмиссии автомобиля возникают динамические нагрузки, которые на размокших грунтах на 30…35 %, а на сыпучем песке и снежной целине – в 1,5…2,0 раза выше, чем нагрузки в трансмиссии при буксовании автомобиля с тороидными шинами. На дорогах же с твердым покрытием возрастает коэффициент сопротивления движению автомобиля, что приводит к увеличению расхода топлива, а также возникают повышенные вибрации автомобиля.

Арочные шины – бескамерные, диапазон изменения внутреннего давления воздуха в них составляет 0,06…0,25 МПа.

Арочные шины обозначаются двумя числами, например: 1140х700, где первое число характеризует наружный диаметр шины D, а второе – ширину профиля В в миллиметрах.

4.5. Пневмокатки

Рисунок 12. Шина Пневмокаток

Пневмокатки (рисунок 12) применяются только на специальных колесных машинах, работающих на сильно деформируемых опорных поверхностях (сыпучий песок, снежная целина, заболоченная местность). Они отличаются от обычных тороидных шин (кроме отношения Н/В) большим в 2…10 раз коэффициентом ширины шины (В/D), меньшим посадочным диаметром (примерно в 4 раза меньше наружного диаметра) и высокой эластичностью (площадь контакта с опорной поверхностью в 2,5…3,0 раза больше, чем у обычных шин).

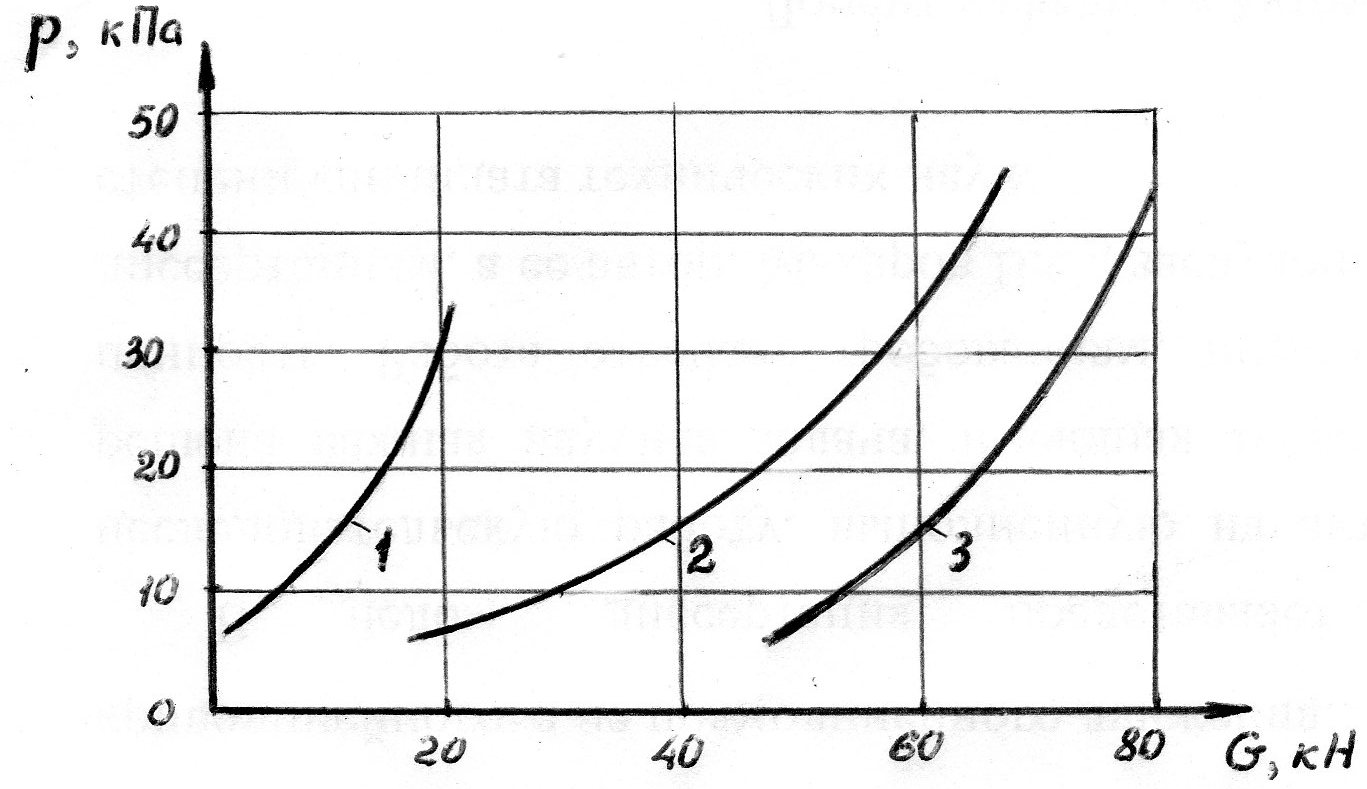

Пневмокатки обеспечивают еще более низкие значения удельного давления на опорную поверхность (примерно 0,01…0,05 МПа) (рисунок 13) и позволяют реализовывать еще более значительную силу тяги, чем на арочных шинах.

Рисунок 13. Зависимость удельного давления на грунт от вертикальной нагрузки на пневмокатки фирмы «Роллигон»: 1 – 40х50-12; 2 – 54х68-25; 3 – 72х68-28

Пневмокатки – бескамерные, максимальная их радиальная деформация составляет 0,25…0,35 D, диапазон изменения внутреннего давления воздуха – 0,01…0,07 МПа. Они имеют бочкообразную форму, большой внутренний объем, эластичный тонкий каркас, состоящий из двух – четырех слоев прочного корда, борта со стальными кольцами, герметизирующий слой, сравнительно тонкий эластичный протектор с невысокими и широкими грунтозацепами. Брекерный слой отсутствует. Благодаря этому они обладают высокой амортизирующей способностью и обеспечивают хорошую плавность хода колесной машине на пересеченной местности.

Пневмокатки обозначаются тремя числами, например: 1600х600-635 (или 72х68-28), где числа условно соответствуют значениям наружного диаметра D, ширины профиля B и посадочного диаметра d в миллиметрах (или дюймах).

4.6. Шины для Военной автомобильной техники

Пневматические шины для Военной автомобильной техники (ВАТ) должны быть:

- по конструкции – радиальными с целиком металлокордным каркасом и брекером и бескамерными;

- по конфигурации профиля поперечного сечения – обычного профиля или широкопрофильными;

- по обеспечению требований по работоспособности при повреждениях – с регулируемым давлением воздуха и внутренним ограничителем деформации;

- по типу рисунка протектора и обеспечению требований опорной проходимости – с рисунком протектора повышенной проходимости и необходимым радиальным прогибом;

- по обеспечению герметичности и надежности посадки шины на обод – обод должен быть разъемным и герметичным и обеспечивать установку резинокордного распорного кольца или внутреннего ограничителя деформации шины.

Шины с регулируемым давлением воздуха по сравнению с обычными тороидными шинами имеют увеличенную на 25…40 % ширину профиля, бóльшую эластичность и допускают возможность в широких пределах изменять отношение Н/В. Они способны работать как при номинальном (0,30…0,42 МПа у диагональных и 0,45…0,50 МПа – у радиальных шин), так и минимально- допустимом внутреннем давлении (0,05…0,10 МПа – у диагональных и 0,08…0,10 МПа – у радиальных шин). Шины имеют рисунок протектора повышенной проходимости с широко расставленными грунтозацепами глубиной до 30 мм, угол наклона к экватору шины которых составляет 45…500 без загибов в плечевой зоне в сторону увеличения. Коэффициент насыщенности рисунка протектора составляет 0,35…0,40. Плотная посадка покрышки на ободе достигается жесткими бортами, имеющими по 2…3 кольца из проволоки в каждом борте. Для увеличения срока службы нагрузка на такие шины на 30…50 % ниже, чем на обычные тороидные шины при одинаковом наружном диаметре.

Регулирование давления воздуха в шинах является важнейшим рычагом повышения опорной проходимости колесных машин. Со сниженным до минимальных значений давлением они уверенно маневрируют, преодолевают подъемы и буксируют прицепы по деформируемым грунтам и снежной целине при удельной нагруженности радиальных шин не более 8 тс/м3, а диагональных — 7 тс/м3. Для этого при минимально-допустимом давлении воздуха в шинах должен быть обеспечен их радиальный прогиб в пределах 10…12 % от наружного диаметра, что с учетом установки внутреннего ограничителя деформации делает нецелесообразным использование на Военной автомобильной технике низкопрофильных шин с отношением Н/В < 0,7.

Широкопрофильные шины с регулируемым давлением воздуха подразделяются на универсальные и шины повышенной проходимости (Н/В = 0,70…0,85).

Рисунок 14. Широкопрофильная шина Кама-1260-1 с универсальным рисунком протектора

Протектор универсальных широкопрофильных шин (рисунок 14) имеет беговую дорожку с комбинированным рисунком: дорожным в средней части и грунтозацепами по краям. Коэффициент насыщенности рисунка протектора составляет 0,50…0,55. Автомобили с такими шинами на связных и липких грунтах из-за «засаливания» протектора заметно уступают по проходимости (по тягово-сцепным свойствам) автомобилям с тороидными шинами, имеющими хорошую самоочищаемость протектора.

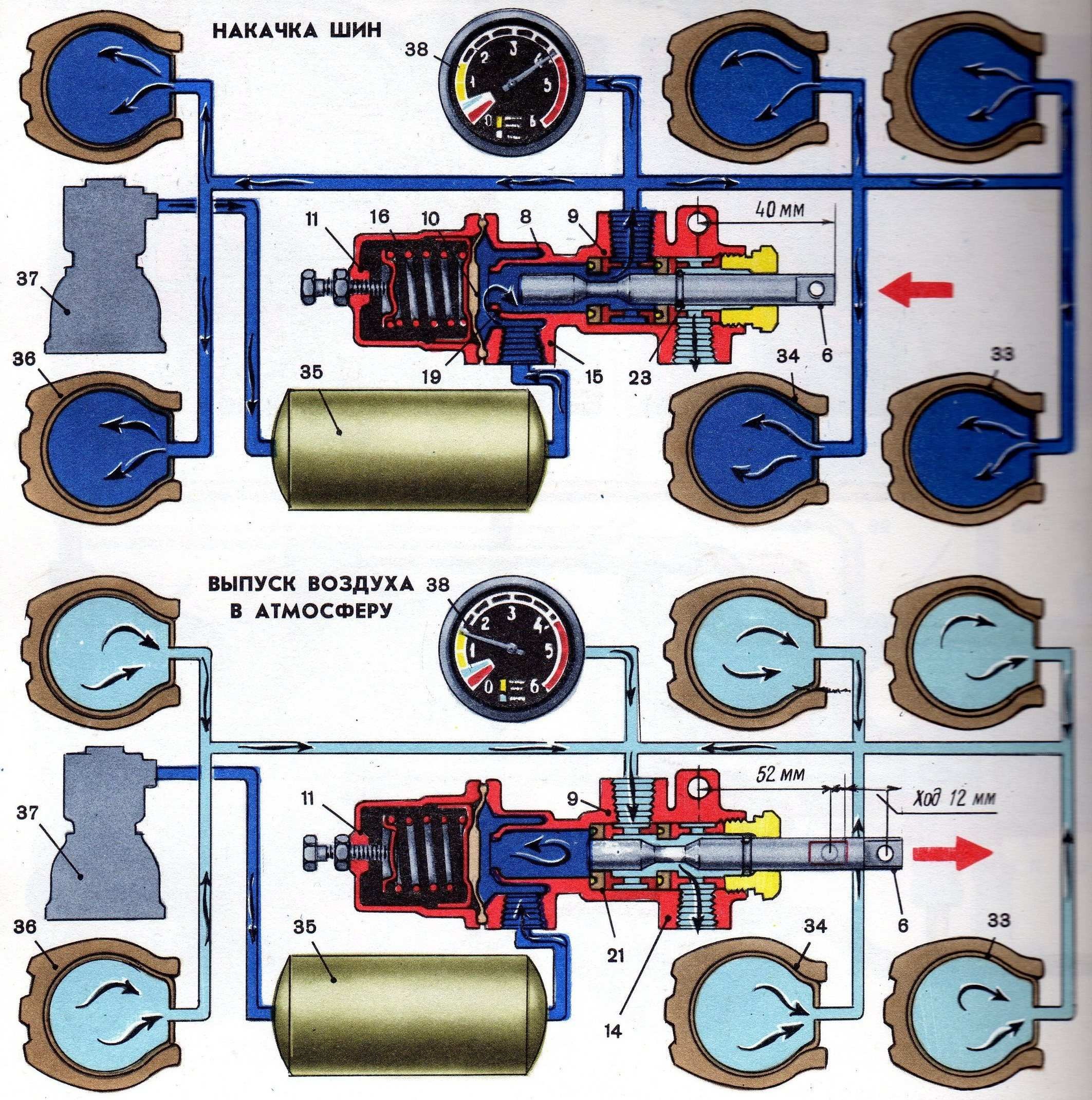

5. Системы регулирования давления воздуха в шинах

Система регулирования давления воздуха в шинах предназначена:

- для повышения опорной проходимости автомобиля в тяжелых дорожных условиях и при движении по бездорожью за счет снижения давления воздуха в шинах. При снижении давления воздуха в шинах увеличивается площадь пятна их контакта с опорной поверхностью, что приводит к снижению удельной нагрузки на опорную поверхность и повышению силы тяги на ведущих колесах;

- для сохранения подвижности автомобиля в случае прокола (проколов) шины за счет постоянной ее подкачки во время движения и поддержания давления воздуха в шине в требуемых пределах. Условием сохранения подвижности автомобиля является достаточная для восполнения утечки воздуха из поврежденной шины производительность компрессора и диаметр проходного сечения вентиля;

- для постоянного контроля давления воздуха в шинах и поддержания его в заданных пределах во время движения.

Система регулирования давления воздуха в шинах автомобилей с пневматическим или пневмогидравлическим приводом тормозов включается в общую систему пневмооборудования автомобиля параллельно от тройного защитного клапана пневмосистемы тормозов через клапан-ограничитель понижения давления воздуха в пневмосистеме. На автомобилях ЗИЛ-131Н и КамАЗ-4310, например, этот клапан прекращает доступ воздуха к шинам при давлении в пневмосистеме ниже 0,55 МПа (5,5 кгс/см2).

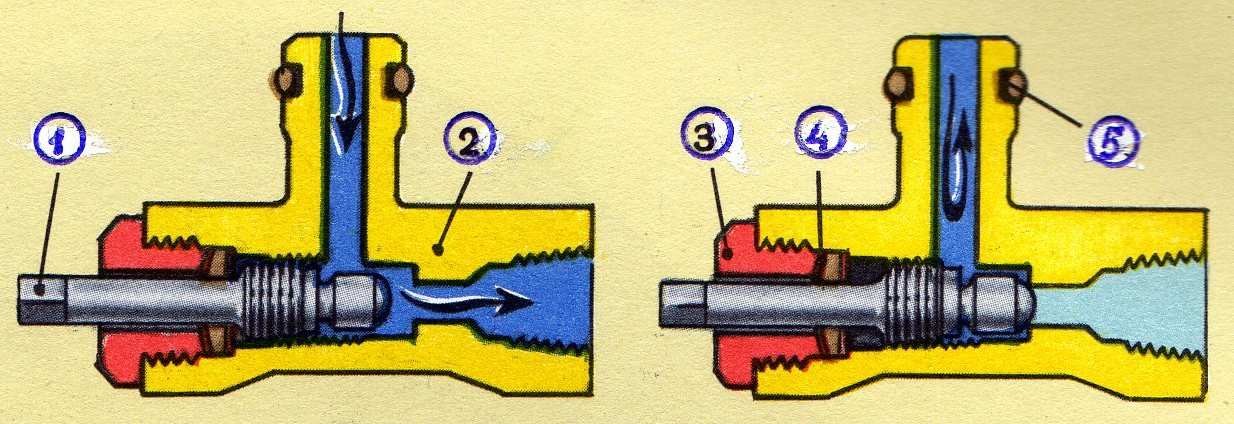

Управление системой осуществляется из кабины водителя рычагом, воздействующим на кран управления давлением воздуха в шинах (рисунок 15), что позволяет производить постоянный контроль давления воздуха в шинах по манометру 38 и поддержание его в заданных пределах во время движения.

Рисунок 15. Работа крана управления давлением воздуха в шинах при накачке шин и выпуске воздуха в атмосферу

Кран управления – золотникового типа. Золотник 6 перемещается в корпусе 8 и уплотняется сальниками. Находящееся на золотнике замочное кольцо 23 ограничивает крайние пределы хода золотника. Когда давление воздуха в пневмосистеме выше ограничиваемого клапаном-ограничителем 11, диафрагма 10 открывает доступ воздуха из воздушного баллона 35 в корпус 8 через седло 19.

Для накачивания шин золотник 6 рычагом управления перемещается внутрь корпуса 8 и через его проточку и трубки (штуцер 9) воздух поступает в шины и к манометру. Для понижения давления воздуха в шинах рычаг управления перемещается в положение «Выпуск». Утолщенная концевая часть золотника 6 плотно входит в сальник 21 крана, подача воздуха из воздушного баллона 35 прекращается, и воздух из шин через трубку (штуцер 14) выходит в атмосферу.

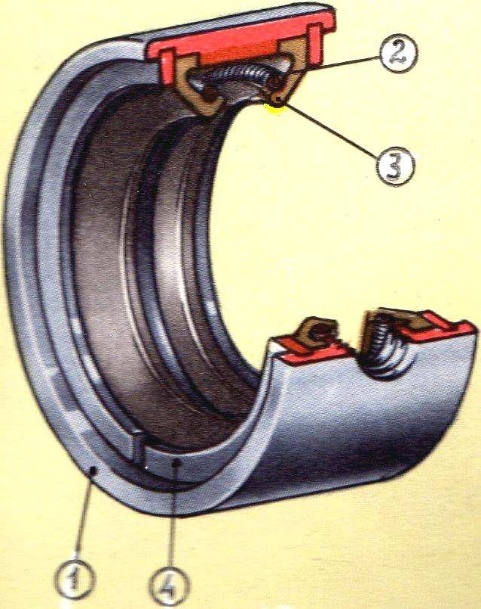

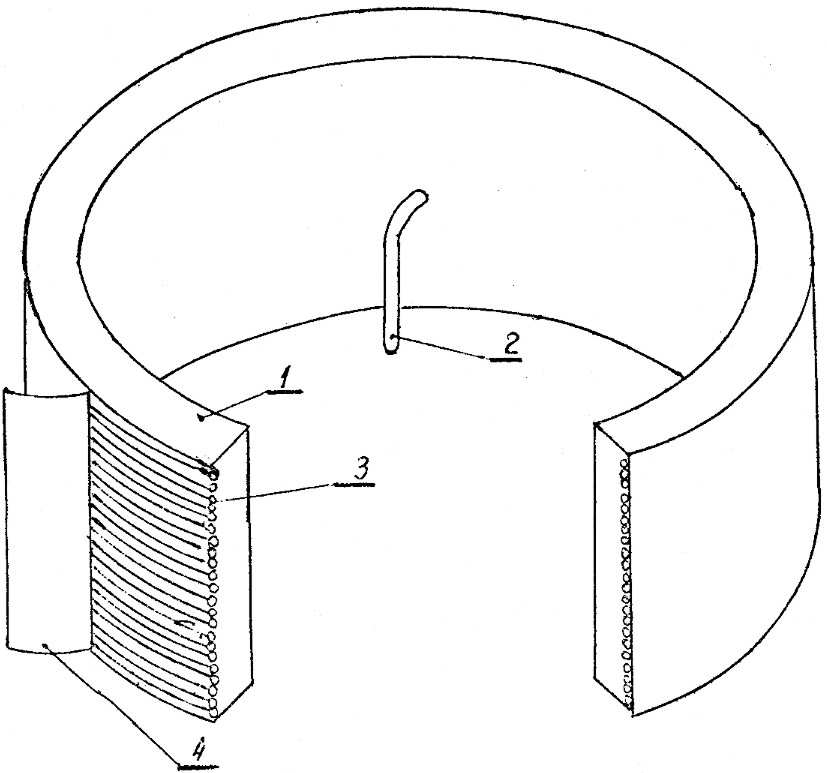

Головки подвода воздуха (рисунок 16), установленные на полуосях ведущих мостов, состоят из корпуса 1 и двух резиновых манжет 3 (с пружинами 2), поджимаемых крышками с пружинными запорными кольцами 4, обеспечивающими герметичность подвижного соединения «головка – полуось». Воздух к головкам поступает через штуцеры, а из их полостей по каналам в полуосях – к кранам запора воздуха и далее по соединительным шлангам к шинам.

Рисунок 16. Головка подвода воздуха

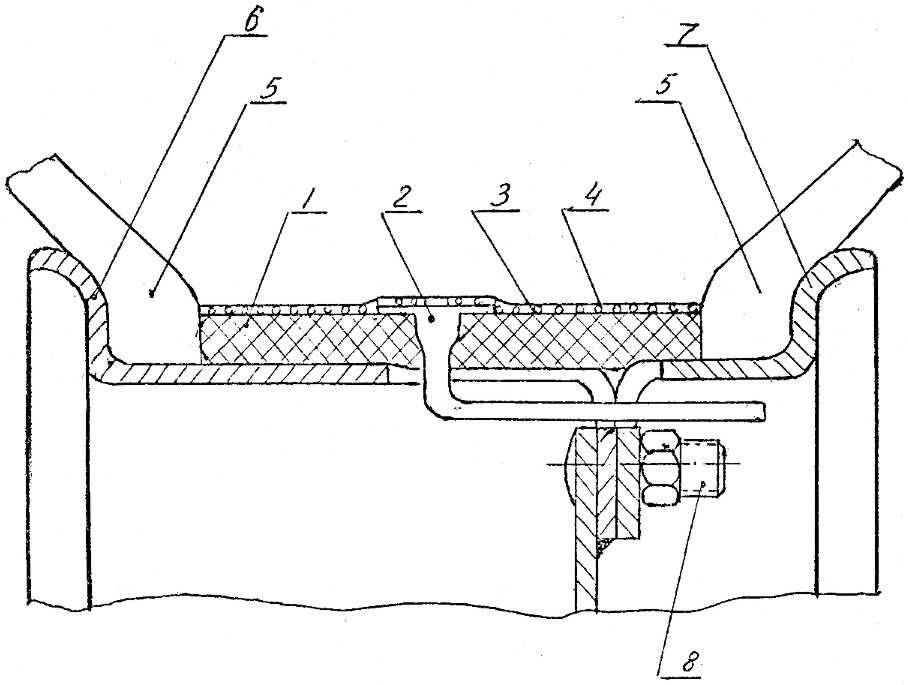

Краны запора воздуха (рисунок 17) установлены на каждом колесе. Они предназначены для отключения шин от системы (рисунок 17, б) при длительной стоянке автомобиля и в случае выхода из строя манжет головок подвода воздуха. Кран состоит из корпуса 2, в котором по резьбе перемещается пробка 1. Пробка уплотнена резиновым кольцом 4, которое поджимается гайкой 3 через резиновые шайбы. Уплотнение корпуса крана в гнезде полуоси обеспечивается резиновым кольцом 5.

а) б)

Рисунок 17. Кран запора воздуха: а – открыт; б – закрыт

У автомобилей с гидравлическим приводом тормозов система регулирования давления воздуха в шинах выполняется автономной. Основные элементы и особенности работы системы аналогичны автомобилю с пневматическим приводом тормозов.

6. Разработка безопасных и боестойких шин

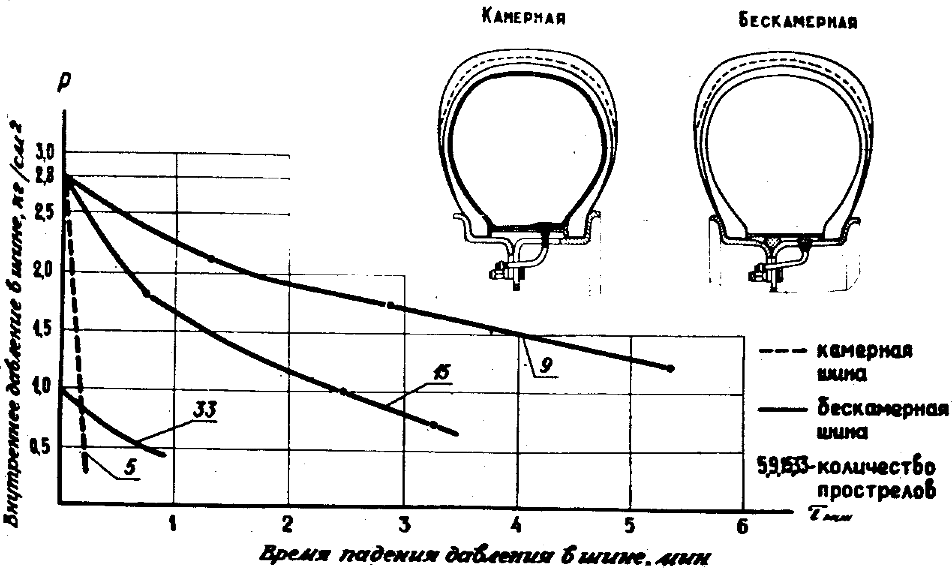

Важнейшим шагом в направлении повышения боестойкости было создание в конце 50-х годов ХХ века бескамерных шин. Механические повреждения шин (в том числе, сквозные) уже не вызывали резкого падения давления воздуха. После повреждения бескамерные шины имеют небольшой пробег вследствие падения давления в случае отсутствия подкачки воздуха, но больший, чем у шин с камерами.

На колесных машинах с системой регулирования давления воздуха в шинах использование бескамерных шин несколько повышает стойкость шин к повреждениям. Однако эта система может компенсировать утечку воздуха и поддерживать давление воздуха в шинах только до определенного предела в зависимости от количества и характера сквозных повреждений шины (при отсутствии пробоя обода). Так, система обеспечивает поддержание минимально- допустимого давления воздуха в шинах автомобиля при 14 сквозных прострелах пулями калибра 7,62 мм (но не более четырех в одной шине с проходным сечением вентиля 5 мм), но только при одном – двух сквозных прострелах пулями калибра 12,7 мм.

Наряду с этим бескамерные шины не могут работать при отсутствии избыточного давления воздуха и при сквозном одновременном повреждении шины и обода. Одного сквозного повреждения обода бывает достаточно, чтобы вывести колесо из строя, ибо система регулирования давления воздуха в шинах не обеспечивает в этом случае поддержания даже минимально-допустимого рабочего давления в шине. Поэтому создание конструкций колес, обеспечивающих сохранение избыточного давления воздуха в шине и снижение скорости его истечения через сквозные повреждения шины и обода, является важнейшей составной частью мероприятий по созданию боестойких шин.

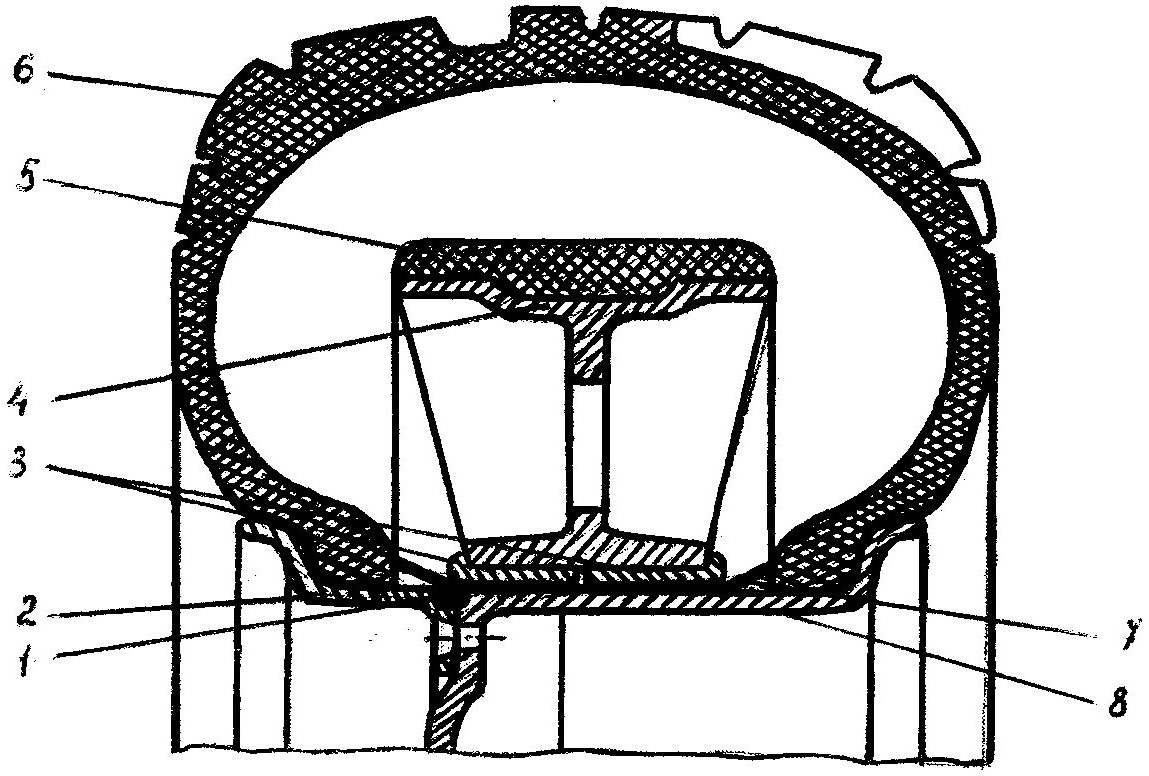

Существенное снижение скорости истечения воздуха при пулевых поражениях шины и обода может быть достигнуто за счет применения распорно-герметизирующих резинокордных колец и изменения отдельных элементов конструкции шины (рисунки 18 и 19).

Рисунок 18. Распорно-герметизирующее кольцо: 1 – внутренняя резиновая часть кольца; 2 – вентиль; 3 – металлокорд; 4 – резиновое защитное покрытие

Распорно-герметизирующее кольцо устанавливается между бортами бескамерной шины и вместе с ней одевается на внутреннюю часть обода. Для удобства монтажа и демонтажа шины с распорным кольцом внутренний диаметр кольца выбран с таким расчетом, чтобы обеспечить зазор 1…2 мм между ободом колеса и внутренней поверхностью кольца в свободном состоянии. Возникающие распорные усилия от объемного сжатия резины заставляют кольцо с большой силой прижаться к бортам шины и ободу колеса, а борта шины к закраинам ободьев.

Благодаря тому, что резина кольца находится в сжатом состоянии, при его сквозных повреждениях образовавшиеся отверстия зажимаются за счет напряжений в резине, чем обеспечивается достаточная герметичность внутренней полости шины.

Создание распорного усилия, обеспечивающего сжатие резины распорно- герметизирующего кольца и удержание бортов шины на полках обода при изменении внутреннего давления воздуха, достигается армированием кольца по всей наружной поверхности металлокордом в окружном направлении.

При сквозном простреле резинокордной оболочки шины время истечения воздуха через полученное отверстие в десятки раз меньше, чем время истечения воздуха при простреле обода, что объясняется, в первую очередь, эластичными свойствами самой оболочки.

Рисунок 19. Распорно-герметизирующее кольцо в рабочем состоянии: 1 – внутренняя резиновая часть кольца; 2 – вентиль; 3 – металлокорд; 4 – резиновое защитное покрытие; 5 – борта шины; 6 – внутренняя часть обода; 7 – наружная часть обода; 8 – стяжной болт

Применение распорно-герметизирующих колец обеспечивает посадку бортов шины на полки ободьев и ее герметизацию при сборке колес и позволяет эксплуатировать бескамерные шины с регулируемым давлением на негерметичных ободьях серийного производства, применяемых для шин с камерами.

Необходимо также отметить, что при пулевом простреле такого кольца падение давления воздуха в полости шины аналогично его падению при простреле самой шины. В этом случае время падения давления воздуха в шине будет соответствовать времени, показанному на рисунке 1.20 при простреле шины.

Как отмечалось ранее, применяемые в настоящее время бескамерные пневматические шины имеют один существенный недостаток – они не могут работать при отсутствии избыточного давления воздуха (при атмосферном или «нулевом» давлении), даже кратковременно.

Рисунок 20. Эффективность бескамерной шины по пулестойкости

С целью устранения этого недостатка работы в области создания безопасных и боестойких шин ведутся, главным образом, по четырем наиболее перспективным направлениям:

- разработка шин, имеющих специальную конструкцию боковин;

- разработка шин, заполненных упругим веществом;

- введение в шину внутреннего ограничителя деформации в виде вставок (резинометаллических, резиновых, металлических, пластмассовых, разъемных и сплошных и др.);

- разработка боестойких шин, постоянно работающих при «нулевом» давлении воздуха. Одной из первых разработок шин, работоспособных при «нулевом» давлении, были шины с усиленным каркасом и развитыми бортовыми зонами. Каркас имел переменную толщину по профилю покрышки: в коронной зоне – 8 слоев; в зонах боковин – 26 слоев, а в бортовых зонах – 38 слоев корда.

Шины имели ограниченный пробег при «нулевом» давлении, который на бронетранспортере ГАЗ-41 составил всего 150…300 км при скорости движения до 40 км/ч. В процессе испытаний были выявлены серьезные недостатки, связанные с конструкцией каркаса:

- повышенный нагрев при работе с номинальным давлением воздуха;

- повышенную радиальную жесткость и, как следствие, низкую эффективность применения регулирования давления воздуха в шинах и ухудшение проходимости бронетранспортера по деформируемым грунтам.

Указанные недостатки не позволили использовать шины даже в обычных условиях эксплуатации.

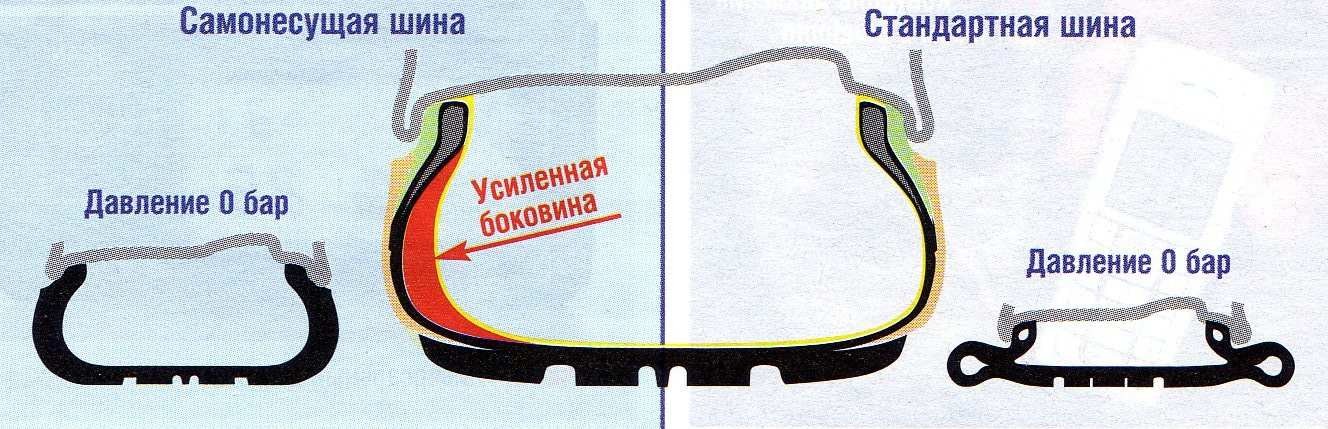

По этому направлению продолжаются работы, связанные с изменением конструкции боковин и созданием безопасных (самонесущих) шин. Безопасные шины при их повреждениях должны обеспечивать колесной машине возможность достаточно длительного движения, поэтому требуют специальной конструкции боковин. Примером таких безопасных шин являются шины фирм «Pirelli», «Bridgestone» и «Continental», выполненные по технологии «RF» («Run Flat», то есть «движение на спущенной шине»). Схемы конструкции и изменения состояния таких шин при потере давления воздуха приведены на рисунках 21 и 22.

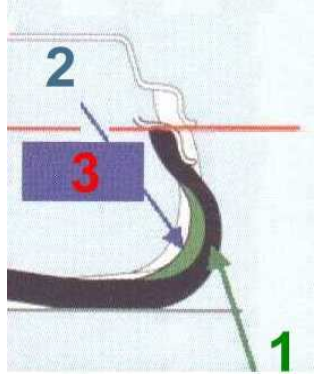

Рисунок 21. Безопасная (самонесущая) шина «RFT»: 1 – шина; 2 – внутреннее усиление боковины; 3 – шина без внутреннего давления воздуха

Благодаря усиленным боковинам и использованию резиновой смеси устойчивой к высоким температурам и деформациям шины «RFT» При потере внутреннего давления воздуха удерживают нагрузку, действующую на колесо автомобиля. За счет этого они обеспечивают возможность движения на расстояние 80…150 км с максимальной скоростью до 80 км/ч в зависимости от дорожных условий и нагрузки на колесо.

В настоящее время большинством ведущих производителей шин освоены технологии производства самонесущих шин, внешне неотличимых от обычных, которые поставляются для первичной комплектации автомобилей. Их установка обусловливает обязательный контроль давления воздуха, так как водитель может не заметить прокола шины.

Рисунок 22. Самонесущая и обычная шины при номинальном и нулевом давлении воздуха

Боковины повышенной жесткости имеют и отечественные шины с регулируемым давлением воздуха модели КИ-133. При движении колесной машины по деформируемым грунтам давление воздуха в шинах снижается до определенной величины и нагрузку на колесо несет каркас шины при увеличенном прогибе.

Самонесущие шины имеют следующие преимущества:

- значительно повышается уровень безопасности в случае повреждения шины;

- не требуется замена колеса на месте прокола;

- снижается масса автомобиля и увеличивается объем багажного отделения в связи с отсутствием запасного колеса, домкрата и баллонного ключа.

К недостаткам самонесущих шин относятся:

- повышение стоимости шины на 15…25 %;

- увеличение массы шины и сопротивления качению;

- повышение нагрузки на подвеску автомобиля и ободья колес;

- необходимость установки системы, обеспечивающей контроль давления воздуха в шинах;

- некоторое снижение комфортности езды за счет повышения жесткости колес.

Попытки использования шин с губчатой камерой в качестве боестойких завершились безрезультатно. Эти шины состоят из покрышки и губчатой камеры (взамен пневматической). Губчатая камера представляет собой сплошной резиновый массив с газонаполненными ячейками, которые образуются в результате вулканизации шины (покрышки, наполненной сырой резиновой смесью и смонтированной на ободе).

Данная конструкция по сравнению с обычной пневматической шиной имеет:

- более высокую стойкость к механическим повреждениям;

- достаточно высокую работоспособность при пулевых и осколочных повреждениях;

- высокую эксплуатационную надежность и простоту обслуживания.

Однако шинам с губчатой камерой также оказались присущи серьезные недостатки, исключающие их применение: большая масса, высокое сопротивление качению и сильный нагрев при движении с высокими скоростями. Кроме того, имеют место трудности при изготовлении шин в части заполнения их смесью.

Перспективность работ в этом направлении, видимо, связана с созданием боестойких шин с регулируемым давлением воздуха, частично заполненных упругим веществом, изменяющим свои габариты в зависимости от величины внутреннего давления воздуха в шине.

Другим направлением в разработке боестойких шин явилось создание колеса с вращающейся жесткой опорой как одного из вариантов конструкции, обеспечивающей возможность работы шины при «нулевом» давлении воздуха.

Колесо с вращающейся жесткой опорой состояло из бескамерной шины 6 и трех одинаковых секторов опоры 4, вставленных по отдельности внутрь шины и скрепленных между собой болтами (рисунок 23).

Герметизация обода осуществлялась кольцевым резиновым шнуром 1, расположенным во впадине между частями обода 2 и 8 и прижимаемым к ободу разъемным металлическим распорным кольцом 7. Распорное кольцо удерживало борта шины на полках обода при падении давления воздуха в шине.

Рисунок 23. Схема боестойкой шины с внутренней вращающейся опорой: 1 – уплотнительный шнур; 2 – наружная часть обода; 3 – текстолитовый подшипник; 4 – вращающаяся опора; 5 – резинокордный бандаж; 6 – бескамерная шина; 7 – распорное кольцо; 8 – внутренняя часть обода

Монтаж шины с внутренней вращающейся опорой мог быть осуществлен одним человеком в течение 60…70 мин., демонтаж – в течение 40…50 мин. При падении давления воздуха шина садилась внутренней поверхностью коронной части на опору, которая ограничивала радиальный прогиб шины и воспринимала основную часть нагрузки, действующей на колесо. Чтобы исключить скольжение между внутренней поверхностью шины и опорой, опора могла вращаться (относительно обода) по наружной поверхности распорного кольца 7 на подшипнике скольжения 3.

Конструкция оказалась практически неработоспособной при движении с «нулевым» давлением и отключенной системой регулирования давления воздуха в шинах. При тридцатиминутной продолжительности движения автомобиля со скоростью 40 км/ч температура в шине достигла 180С и произошло полное разрушение её беговой дорожки. Опора же сохранила работоспособность.

Тем не менее, это направление, связанное с использованием внутренних ограничителей деформации, оказалось одним из наиболее перспективных в области создания безопасных и боестойких шин.

Среди самых распространенных решений оказалась упомянутая выше кольцевая вставка, только неподвижная относительно вращающегося колеса. При номинальном давлении вставка не касается покрышки и практически не оказывает влияния на эксплуатационные свойства автомобиля. В случае же повреждения шины и резком падении внутреннего давления воздуха вставка воспринимает нагрузку на колесо и тем самым способствует сохранению работоспособности шины.

Преимущества шин с внутренними ограничителями деформации те же, что и самонесущих шин. Основные же их недостатки связаны с повышением стоимости и массы шин (а, следовательно, неподрессоренной массы) и необходимостью установки системы контроля и индикации давления воздуха в шинах.

Одной из разработок такого ограничителя деформации для шин легковых автомобилей с отношением Н/В = 0,55…0,80 является, например, металлическое опорное кольцо «CSR» («Conti Support Ring») с эластичной прокладкой-опорой фирмы Continental, которое монтируется вместе со стандартной шиной на обычный обод (рисунок 24). При падении давления воздуха сохраняется возможность дальнейшего движения автомобиля с максимальной скоростью 80 км/ч на расстояние до 200 км. Опорные кольца «CSR» не требуют замены после движения в аварийном режиме, если не было разрушения колеса. Колеса с «CSR» приняты компанией Daimler-Chrysler для первичной комплектации автомобилей Maybach.

Рисунок 24. Вставка в виде металлического опорного кольца

Другой разработкой внутреннего ограничителя деформации шины является металлическая вставка «PAX» фирмы Michelin покрытая эластичным материалом (система «PAX»). Правда, эта конструкция включает нестандартное колесо с асимметричным ободом для упрощения монтажа и шину со специальными бортами (рисунок 25), исключающими ее срыв с обода при движении после потери давления.

Рисунок 25. Борт шины «PAX system»

В накачанном состоянии (рисунок 26, а) шина работает как стандартная, поэтому не теряет ни в сопротивлении качению, ни в обеспечении комфорта и имеет достаточно высокий индекс нагрузки.

В аварийном режиме (рисунок 26, б) шина опирается на вставку и на ней можно проехать до 200 км со скоростью не более 80 км/ч. Колеса с вставками «PAX» приняты для первичной комплектации ряда моделей автомобилей Audi, BMW и Mercedes-Benz. Они нашли применение и на бронированных колесных машинах.

К недостаткам системы «PAX», кроме необходимости изготовления колес по новым стандартам и шин с измененной конструкцией бортов, относят высокую стоимость, а также возможность выполнения шиномонтажных работ только на специализированных сервисных станциях.

а) б)

Рисунок 26. Пластиковая вставка «PAX»: а – шина в накачанном состоянии; б – аварийный режим работы шины

Ведущиеся в настоящее время разработки боестойких шин показали, что это свойство может быть обеспечено и на шинах атмосферного давления.

Колесо с шиной атмосферного давления (Airless), разработанное фирмойMichelin, получило название Tweel («Tire + Wheel», то есть «шина + колесо») (рисунок 27).

Рисунок 27. Шина Airless фирмы «Michelin»

Оно имеет привычную конструкцию и состоит из дискового колеса и покрышки. Но вместо внутреннего давления воздуха и усиленных боковин, протектор «держат» гибкие полиуретановые спицы. Важным достоинством такой шины, помимо боестойкости, является возможность независимой «настройки» вертикальной жесткости колеса, которая обеспечивает необходимую плавность хода.

В этой области заслуживают внимания отечественные разработки, в частности, так называемых шин «каркасного» типа (рисунок 28).

Эти шины, сохраняя профиль, габариты и массу обычных пневматических шин, работают при незначительном избыточном давлении. Возможность такой работы шины получили в результате замены нитей каркаса, работающих на растяжение, на упругие пружинящие проволоки, воспринимающие часть радиальной нагрузки, расположенные таким образом, чтобы обеспечить оптимальную упругость их каркаса.

Коэффициент сопротивления качению у шин каркасного типа ниже аналогичного показателя обычных пневматических шин примерно на 25 %.

Для этих шин могут использоваться обычные серийные неразъемные обода. Шины каркасного типа могут быть выполнены в нескольких вариантах:

- с атмосферным («нулевым») внутренним давлением;

- с регулируемым давлением. Такие шины при незначительном избыточном давлении воздуха в сочетании с каркасом «пониженной» жесткости позволят эксплуатировать автомобиль с высокими скоростями на дорогах с твердым покрытием, а при снижении давления – в условиях, требующих повышенной проходимости;

- с внутренним ограничителем деформации.

Рисунок 28. Шина каркасного типа

Таким образом, материалы, приведенные в настоящем разделе, подтверждают тот факт, что работы по созданию новых безопасных и боестойких шин для автомобильной техники и военных колесных машин весьма активно проводятся ведущими фирмами — разработчиками шин.

Требования к боестойким колесам с пневматическими шинами для армейских автомобилей многоцелевого назначения и специальных колесных шасси приведены в приложении.

7. Выбор шин

Выбор шин для колесных машин производится на стадии проектирования. Основой для выбора шин являются назначение, условия эксплуатации, технические характеристики и требования, заложенные в техническом задании на разработку колесной машины, а также особенности ее компоновки и конструкции.

Основными исходными показателями при выборе шин являются:

- максимальная радиальная нагрузка на колесо (с учетом перегрузки, если она допускается);

- основные размеры шины (наружный диаметр, ширина профиля, отношение Н/В) с учетом компоновочных проработок;

- максимальная скорость движения колесной машины;

- гарантийная наработка шин;

- минимально-допустимое давление воздуха в шинах (для шин с регулируемым давлением и шин для тракторов при выполнении ими сельскохозяйственных работ).

Максимальная радиальная нагрузка на колесо определяется исходя из полной массы колесной машины, числа осей и колес на каждой оси (для ВАТ – только односкатная ошиновка) и распределения нагрузки по осям (для ВАТ принимается равномерное распределение).

Выбор шин для ВАТ и тракторов производится по расчетной нагрузке на колесо. При этом расчетная нагрузка на ось ВАТ принимается на 10 % выше максимальной с учетом допускаемой перегрузки каждой оси.

При выборе шин для тракторов расчетная нагрузка на колесо определяется с учетом его догрузки за счет навесных сельскохозяйственных машин и технологических орудий, поэтому для передних колес тракторов с колесной схемой 4К4 и задних колес тракторов 4К2 и 4К4 принимается коэффициент запаса грузоподъемности равный 1,3. Для тракторов 4К4б, имеющих одинаковые передние и задние колеса, расчетная нагрузка принимается равной статической нагрузке на передние колеса. Кроме того, для унивесально-пропашных тракторов ширина шины должна быть согласована с размерами междурядий.

Необходимо учитывать, что шины большего диаметра обеспечивают лучшие тягово-сцепные свойства, однако, повышают нагрузки в трансмиссии колесной машины и ухудшают показатели устойчивости и управляемости вследствие повышения центра масс и уменьшения угла поворота управляемых колес.

Сортамент шин, их грузоподъемность, величины внутреннего давления воздуха, максимальная скорость, основные размеры, типы рисунков протектора, рекомендуемые типы и размеры ободьев и нормы эксплуатационных режимов стандартизованы.

Выбранные шины для автомобилей должны удовлетворять требованиям по грузоподъемности (с учетом перегрузки, если она допускается, и соответствующего (номинального) давления воздуха), критической скорости, температуре нагрева и упругим характеристикам.

Критическая скорость должна быть в 1,5…2,0 раза выше максимальной. Превышение критической скорости способствует возникновению на беговой дорожке протектора непрерывных тангенциальных колебаний со значительной амплитудой. В результате, вход участков шины в контакт с дорожным покрытием сопровождается ударами, что приводит к критическому возрастанию температуры и быстрому разрушению шины.

Допускаемая температура нагрева всех типов шин определяется свойствами резины и не должна превышать 1200С, чтобы не происходили расслоения элементов шины, разрывы каркаса и разрушения брекерного пояса и протектора.

Для тракторов по величине расчетной нагрузки на колесо и выбранной (или заданной) величине давления воздуха в шине подбор осуществляется по ГОСТ 7463.

Методика выбора шин для перспективных образцов ВАТ предусматривает три этапа:

- предварительный – по приведенной удельной нагруженности шин по объему, являющейся качественным показателем уровня опорной проходимости колесной машины;

- расчетный – по результатам расчета показателей опорной проходимости колесной машины путем математического моделирования ее движения по деформируемым грунтам;

- экспериментальный – оценка выбора шин по ключевым показателям движения колесной машины по дорогам с твердым покрытием и по деформируемым грунтам. Уровень соответствия нагрузочных и размерных показателей шин возможностям уверенного движения ВАТ по представительным деформируемым грунтам достаточно объективно характеризуется приведенной удельной нагруженностью шин по объему. Поэтому на предварительном этапе выбираются радиальные шины с удельной нагруженностью не более 8,0 т/м3 и диагональные – не более 7,0 т/м3.

Расчетный этап заключается в определении показателей опорной проходимости колесной машины с различными типоразмерами шин и изменением давления воздуха в них с помощью математической модели.

Экспериментальная оценка выбора шин по ключевым показателям движения колесной машины по дорогам с твердым покрытием и по деформируемым грунтам является наиболее достоверной при окончательном выборе шин для ВАТ. При этом выявляются шины, обладающие наиболее предпочтительными показателями по сопротивлению качения, тепловой нагруженности (с определением ее критических значений), и заметности по ИК- излучению, а также обеспечивающие колесной машине наилучшие показатели проходимости по деформируемым опорным поверхностям.

Конструктивное исполнение и размеры колес и ободьев выбирают в зависимости от основных размеров шин (наружного диаметра, ширины профиля и отношения Н/В), размеров тормозных дисков (или барабанов), наличия колесных (или бортовых) редукторов ведущих мостов и с учетом создания необходимых условий для охлаждения и вентиляции тормозных механизмов.