Содержание страницы

Идея шарнирного механизма, способного передавать вращение под углом, уходит корнями в глубокую древность, но свое имя он получил в честь итальянского математика и инженера эпохи Возрождения — Джероламо Кардано. Именно он в XVI веке подробно описал подвес, позволяющий объекту (например, компасу) сохранять горизонтальное положение. Позже, в XVII веке, Роберт Гук создал то, что мы сегодня называем универсальным шарниром или шарниром Гука, заложив основу для всех будущих карданных передач. Сегодня этот узел является неотъемлемым компонентом трансмиссии подавляющего большинства автомобилей с задним или полным приводом, эволюционировав в сложнейшие и высокоэффективные механизмы.

1. Карданные передачи: Назначение, классификация и фундаментальные требования

Ключевая роль в трансмиссии автомобиля

Карданные передачи — это критически важный узел трансмиссии, выполняющий незаменимую функцию: передачу крутящего момента между двумя агрегатами, оси валов которых не совпадают или могут изменять свое взаимное положение в процессе движения автомобиля. Проще говоря, они создают гибкую силовую связь там, где жесткая была бы невозможна.

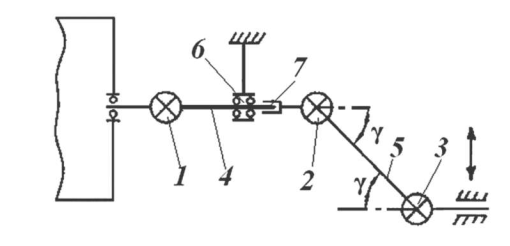

В современных автомобилях карданные передачи служат мостом, по которому мощность от коробки передач, раздаточной коробки или вала отбора мощности доставляется к редукторам ведущих мостов или непосредственно к колесам. Кроме того, они находят применение в приводах вспомогательного оборудования. Комплексная карданная передача, как показано на схеме (рис. 1), включает в себя несколько ключевых функциональных элементов: карданные шарниры (1, 2, 3), которые и позволяют передавать момент под углом; карданные валы (4, 5), представляющие собой трубы необходимой длины; промежуточную опору (6) с интегрированным подшипником для поддержки длинных составных валов; и компенсирующее (подвижное) соединение (7), чаще всего шлицевое.

Рис. 1. Схема компоновки карданной передачи

Каждый элемент выполняет свою задачу. Карданные валы перекрывают расстояние между агрегатами. Шарниры обеспечивают кинематическую связь между валами, расположенными под переменным углом γ. Компенсирующее соединение, подобно телескопу, позволяет карданной передаче изменять свою общую длину. Эта необходимость возникает, например, при работе подвески, когда ведущий мост перемещается вертикально, что неизбежно меняет расстояние до коробки передач и, соответственно, рабочие углы γ шарниров.

Технические требования и стандарты

Для обеспечения надежности, безопасности и комфорта, любая карданная передача должна соответствовать ряду строгих требований, многие из которых регламентированы отраслевыми стандартами, такими как ГОСТ Р 52430-2005 «Автомобили. Карданные передачи. Общие технические требования». Ключевые требования включают:

- Стабильная передача крутящего момента: Механизм должен безупречно функционировать во всем диапазоне эксплуатационных условий — от минимальных до максимальных угловых скоростей, при различных углах между осями и при любой величине передаваемого момента.

- Минимизация паразитных нагрузок: Работа карданной передачи не должна становиться источником дополнительных вибраций, шума и пульсирующих нагрузок на сопряженные узлы трансмиссии (подшипники КПП, редуктора моста и т.д.), так как это напрямую влияет на их ресурс.

- Максимально высокий КПД: Передача мощности должна осуществляться с минимальными потерями на трение и внутренние деформации. Высокий коэффициент полезного действия напрямую влияет на топливную экономичность и общую эффективность автомобиля.

Классификация карданных передач

Многообразие конструкций и задач привело к необходимости классификации карданных передач по двум основным критериям: функциональному назначению и конструктивным особенностям.

По функциональному назначению передачи делятся в зависимости от максимального рабочего угла γmax между валами:

- Для соединения стационарно закрепленных на раме агрегатов (например, КПП и раздаточная коробка), где углы минимальны: γmax = (3…5)°.

- Для привода ведущих мостов с зависимой подвеской, где углы значительно больше из-за ходов подвески: γmax = (15…20)°.

- Для привода колес с независимой подвеской, что требует еще большей гибкости: γmax = (20…25)°.

- Для привода ведущих и одновременно управляемых колес, где к ходам подвески добавляются углы поворота колес: γmax = (30…45)°.

- Для привода вспомогательных механизмов с нерегулярным использованием: γmax = (15…20)°.

По конструктивным признакам выделяют следующие типы:

- С использованием шарниров неравных угловых скоростей (асинхронных), которые кинематически проще, но создают неравномерность вращения.

- С применением шарниров равных угловых скоростей (синхронных, ШРУС), обеспечивающих плавную передачу вращения независимо от угла.

- По компоновке: с одним или несколькими карданными валами, а также с различным количеством шарниров (один, два и более).

2. Карданные шарниры: Типы, кинематика и физика процесса

Сердцем любой карданной передачи является шарнир. По своим кинематическим свойствам они делятся на три большие группы: упругие асинхронные, жесткие асинхронные и жесткие синхронные.

Упругие (гибкие) карданные шарниры

Шарниры этого типа, также называемые «мягкими», используют упругий элемент для передачи момента и компенсации небольших несоосностей. Они бывают двух основных видов.

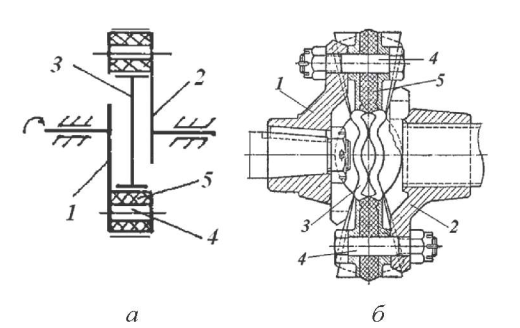

Шарнир с упругой муфтой (рис. 2) представляет собой резиновый или полимерный диск (5), армированный кордом и металлическими втулками. Пальцы (4) от ведущего (1) и ведомого (2) фланцев поочередно входят в отверстия муфты. Такая конструкция способна передавать крутящий момент при углах до 3…5° и эффективно демпфирует (гасит) крутильные колебания и ударные нагрузки в трансмиссии, что снижает шум и повышает комфорт. Их часто применяют для связи двигателя и КПП или КПП и раздаточной коробки.

Рис. 2. Упругий карданный шарнир: а — принципиальная схема; б — конструктивное исполнение

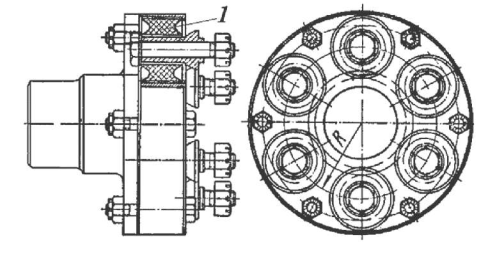

Шарнир с резинометаллическими втулками (рис. 3), известный как втулочно-пальцевая муфта, позволяет работать при больших углах (до 12°) и компенсировать более значительные осевые смещения. Замена изношенных упругих втулок (1) в таких шарнирах достаточно проста. Благодаря своей надежности и простоте они широко распространены в трансмиссиях сельскохозяйственной техники и стационарных промышленных установок.

Рис. 3. Шарнир с резинометаллическими втулками

Жесткий асинхронный карданный шарнир (шарнир Гука)

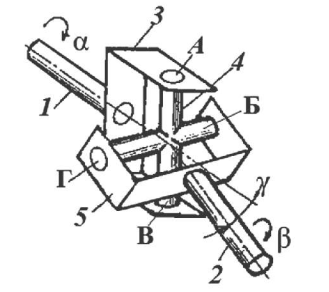

Это классический и наиболее распространенный тип жесткого шарнира. Его конструкция (рис. 4) включает две вилки (3 и 5), закрепленные на валах (1 и 2), и центральный элемент — крестовину (4), шипы которой (А, Б, В, Г) входят в проушины вилок через игольчатые подшипники.

Рис. 4. Кинематика асинхронного жесткого карданного шарнира

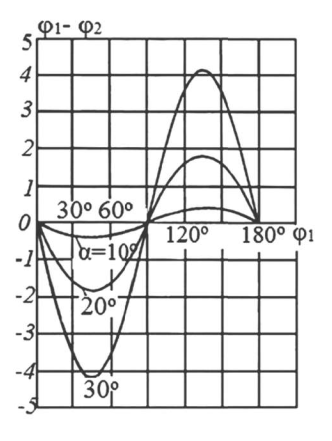

Кинематическая особенность этого шарнира заключается в том, что при равномерном вращении ведущего вала (1) ведомый вал (2) вращается неравномерно, ускоряясь и замедляясь дважды за один оборот. Эта неравномерность описывается математической зависимостью: tg(α) = tg(β) * cos(γ), где α — угол поворота ведущего вала, β — угол поворота ведомого вала, а γ — угол между осями валов. Чем больше угол γ, тем сильнее проявляется эта неравномерность (рис. 5).

Рис. 5. Неравномерность вращения ведомого вала относительно ведущего в асинхронном шарнире

При угле γ = 10° разница в углах поворота валов незначительна, но уже при γ = 20° возникающие из-за неравномерности инерционные нагрузки в трансмиссии могут превышать нагрузки от крутящего момента двигателя. Это приводит к вибрациям, шуму и ускоренному износу деталей.

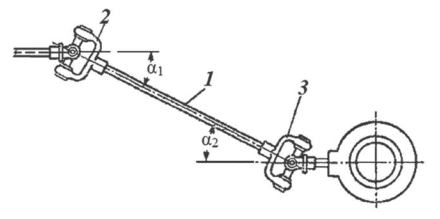

Для устранения этого негативного эффекта в карданной передаче используют два таких шарнира, установленных по определенным правилам (рис. 6). Равномерное вращение на выходе всей передачи обеспечивается, если:

- Число жестких асинхронных шарниров четное (обычно два).

- Углы излома валов на входе (α1) и выходе (α2) равны: α1 = α2.

- Вилки (2 и 3) на центральном, промежуточном валу (1) лежат в одной плоскости.

При выполнении этих условий неравномерность, создаваемая первым шарниром, полностью компенсируется вторым.

Рис. 6. Карданная передача с двумя асинхронными шарнирами, обеспечивающая равномерное вращение

Жесткий синхронный карданный шарнир (ШРУС)

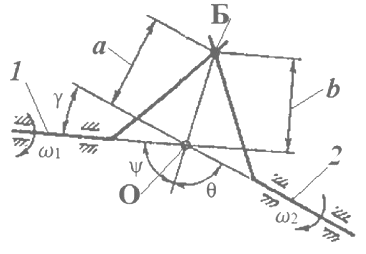

Шарнир равных угловых скоростей (ШРУС) — это более сложный механизм, который обеспечивает абсолютно одинаковые мгновенные угловые скорости ведущего и ведомого валов при любом рабочем угле. Его ключевой кинематический принцип (рис. 7) заключается в том, что передающие усилие элементы (например, шарики) всегда находятся в биссекторной плоскости — плоскости, делящей угол между осями валов пополам. В этом случае радиусы вращения (a и b) для ведущего (1) и ведомого (2) валов всегда равны (a = b), что и обеспечивает равенство угловых скоростей (ω1 = ω2).

Рис. 7. Кинематика синхронного жесткого карданного шарнира (ШРУС)

3. Конструктивное исполнение шарниров карданных передач

Асинхронный жесткий карданный шарнир

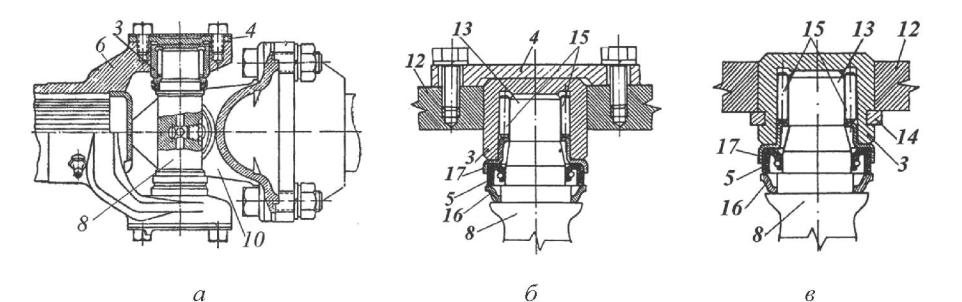

Конструкция классического шарнира с крестовиной показана на рис. 8. Вилки (6 и 10) жестко монтируются на валах. Крестовина (8) соединяется с ними через игольчатые подшипники. Стакан подшипника (3) запрессовывается в проушину вилки (12) и стопорится либо крышкой (4) и болтами, либо стопорным кольцом (14). Иголки (15) катятся по закаленной и шлифованной поверхности шипа крестовины (13). Для защиты от грязи и удержания смазки применяются сальники (5) и грязеотражатели (16). Смазка может закладываться на заводе на весь срок службы («необслуживаемая» конструкция) или пополняться через пресс-масленку в процессе эксплуатации.

Интересной проблемой таких шарниров является эффект «бринеллирования» — продавливание дорожек на шипах иголками подшипников при работе с очень малыми углами (менее 1-2°). В этом случае иголки практически не перекатываются, а испытывают постоянные микроудары в одних и тех же точках, что приводит к быстрому выходу узла из строя. Поэтому при проектировании трансмиссии всегда стараются обеспечить минимальный рабочий угол.

Рис. 8. Конструкция асинхронного жесткого карданного шарнира

Синхронные жесткие карданные шарниры (ШРУС)

ШРУСы технологически сложнее и дороже асинхронных шарниров, поэтому их применяют там, где без них не обойтись: в приводе передних управляемых колес или для кардинального снижения вибраций в трансмиссиях легковых автомобилей премиум-класса. Существует несколько основных типов.

Сдвоенный карданный шарнир (рис. 9) — по сути, это два обычных шарнира с крестовинами (7, 8), соединенные очень коротким промежуточным валом (3). Специальный центрирующий механизм (делитель 5) с шариком обеспечивает примерное равенство углов α1 и α2, что позволяет добиться практически синхронного вращения. Несмотря на некоторое кинематическое несовершенство, такие шарниры широко применяются в карданных валах грузовиков и внедорожников (например, тип «Double Cardan»).

Рис. 9. Схема сдвоенного карданного шарнира

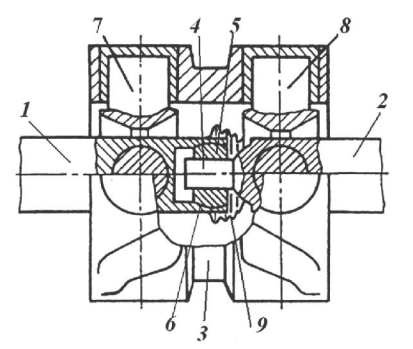

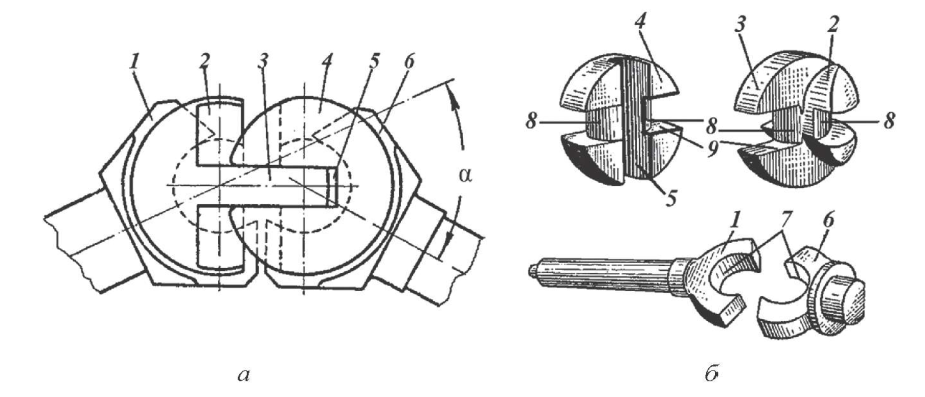

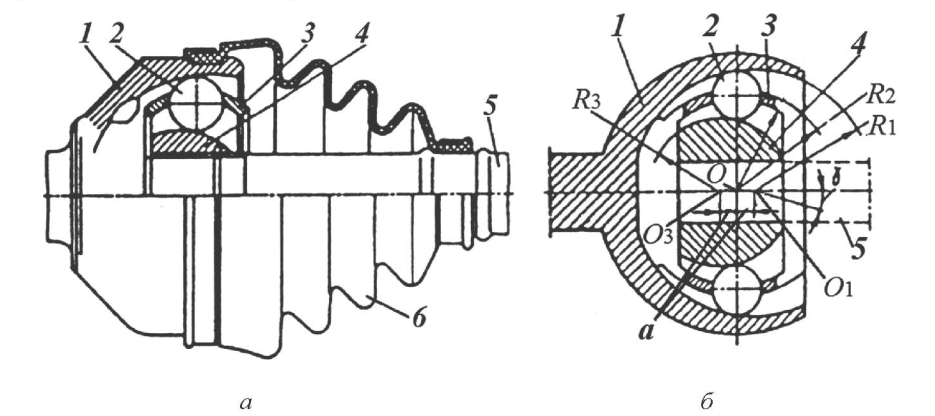

Кулачковый и кулачково-дисковый шарниры (рис. 10, 11) — это мощные и прочные ШРУСы, работающие за счет скольжения фасонных поверхностей. В кулачковом шарнире две вилки (1, 6) входят в зацепление с двумя кулачками (3, 4). В кулачково-дисковом между кулачками (2, 3) устанавливается дополнительный диск (5). Такие шарниры способны передавать огромный крутящий момент и работать при углах до 40-50°. Их стихия — ведущие управляемые мосты тяжелых грузовых автомобилей и спецтехники. Работая в герметичном картере моста, они хорошо смазываются и защищены от внешних воздействий.

Рис. 10. Конструкция кулачкового шарнира: а — схема; б — детали

Рис. 11. Конструкция кулачково-дискового шарнира

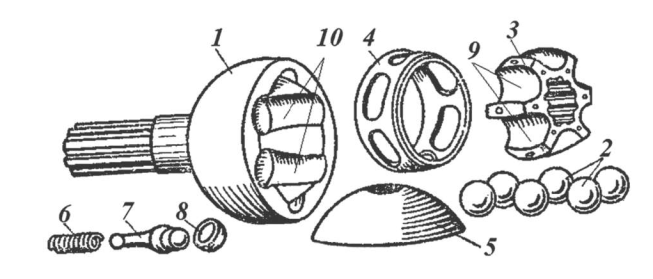

Шариковый шарнир (типа «Рцеппа» или «Бирфильд») — самый распространенный тип ШРУСа в приводах легковых автомобилей. Существует несколько его разновидностей.

- Шарнир с делительными канавками и центрирующим шариком (рис. 12). Крутящий момент передается через четыре рабочих шарика (6), которые катятся по специальным профилированным канавкам (5) в вилках (2, 3). Геометрия канавок такова, что центры шариков всегда располагаются в биссекторной плоскости. Центральный шарик (7) лишь центрирует вилки друг относительно друга. Способен работать при углах до 30°.

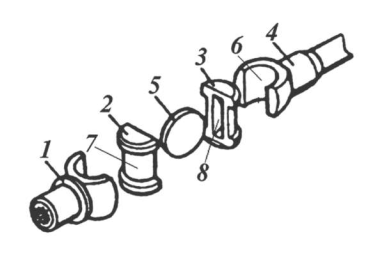

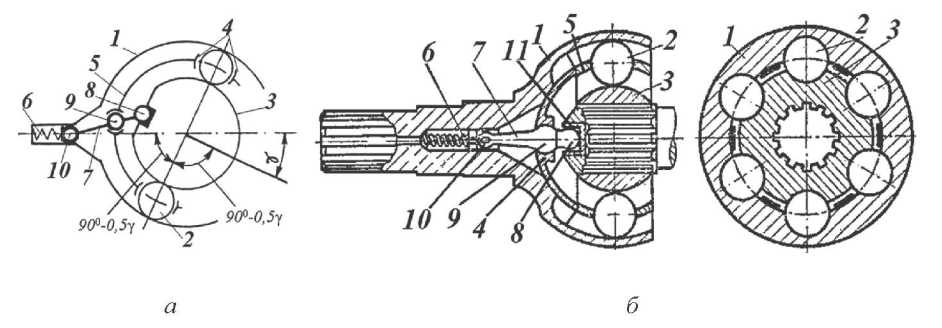

- Шариковый шарнир с делительным рычагом (рис. 13, 14). Здесь положение шариков (2) в биссекторной плоскости принудительно задается специальным делительным рычагом (7), который управляет положением сепаратора (4). Момент передается сразу через шесть шариков, что обеспечивает высокую нагрузочную способность и долговечность. Рабочие углы достигают 35-38°.

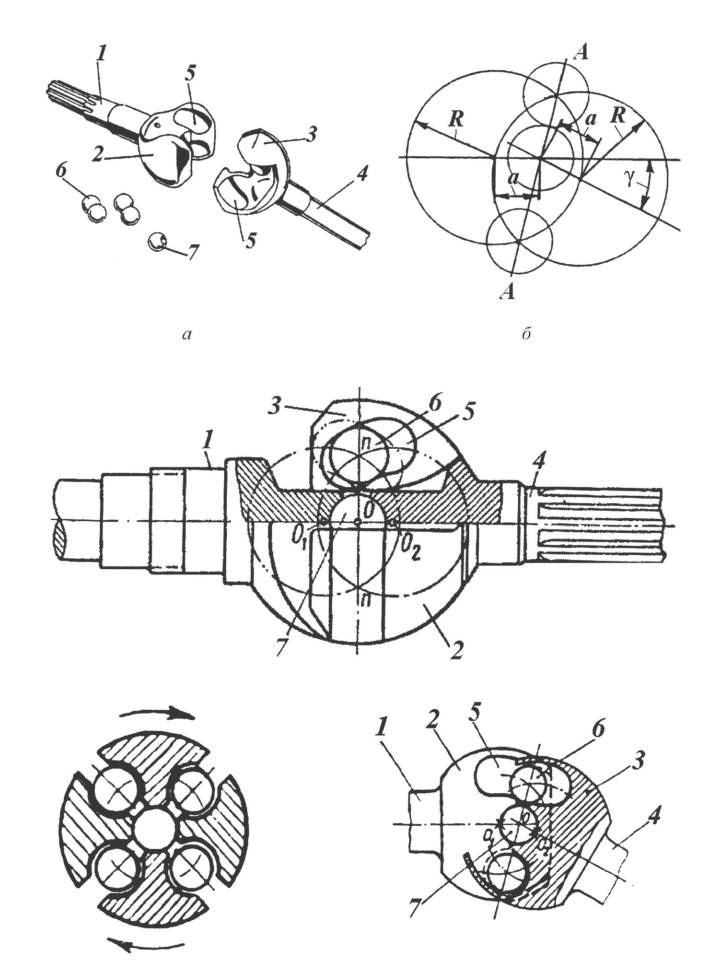

- Шариковый шарнир с эксцентричным расположением канавок (рис. 15). Это наиболее распространенная сегодня конструкция (часто называемая «Бирфильд»). В ней нет делительного рычага. Удержание шариков (2) в биссекторной плоскости достигается за счет сложной геометрии тороидальных канавок на корпусе (1) и «звездочке» (4), центры кривизны которых смещены друг относительно друга на величину «а». Такая конструкция компактна, технологична и надежна, что и обусловило ее массовое применение.

Рис. 12. Шариковый шарнир с центрирующим шариком

Рис. 13. Детали шарикового шарнира с делительным рычагом

Рис. 14. Шариковый шарнир с делительным рычагом: а — схема; б — конструкция

Рис. 15. Шариковый шарнир с эксцентричным расположением канавок: а — конструкция; б — схема

4. Вспомогательные конструктивные элементы карданных передач

Компенсирующие (телескопические) соединения

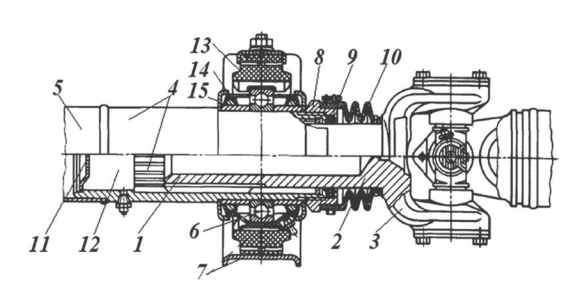

Когда агрегаты трансмиссии могут смещаться друг относительно друга не только под углом, но и линейно, необходимо компенсирующее соединение. Чаще всего это подвижное шлицевое соединение (рис. 16). Шлицевой наконечник (1) вилки (3) входит в шлицевую втулку (4), приваренную к трубе вала (5). Узел защищен от грязи сальником (9) и гофрированным чехлом (10). В полость (12) закладывается консистентная смазка.

Серьезной проблемой таких соединений является «закусывание» или блокировка под большой нагрузкой. При передаче высокого крутящего момента сила трения в шлицах может стать настолько большой, что соединение теряет подвижность. В этом случае все осевые усилия (например, от работы подвески) начинают передаваться на опоры двигателя и коробки передач, что может привести к их разрушению. Для борьбы с этим явлением применяют шлицы специального эвольвентного профиля и наносят на них антифрикционные полимерные покрытия (например, на основе нейлона).

Рис. 16. Конструкция шлицевого компенсатора и промежуточной опоры

Промежуточная опора

В длинных карданных передачах, состоящих из двух и более валов, необходима промежуточная опора (рис. 16). Она крепится к раме или кузову автомобиля и поддерживает вал в заданном положении. Чтобы изолировать кузов от вибраций и шума трансмиссии, а также компенсировать мелкие монтажные несоосности, подшипник (6) опоры устанавливается в массивном упругом резиновом блоке (13). Этот блок играет ключевую роль в обеспечении акустического комфорта в автомобиле.

Карданные валы

Карданный вал, вращающийся с частотой до нескольких тысяч оборотов в минуту (50-100 об/сек), является высоконагруженным элементом. Главная опасность для него — достижение критической частоты вращения. Любой, даже идеально изготовленный вал, имеет небольшой дисбаланс (смещение центра масс от оси вращения). При вращении этот дисбаланс создает центробежную силу, которая стремится изогнуть вал. При достижении определенной (критической) частоты вращения, эта сила вызывает резонанс, прогиб вала лавинообразно нарастает, что приводит к катастрофическим вибрациям и разрушению. Критическая частота зависит от длины вала, его диаметра, толщины стенки и материала. Поэтому валы проектируют так, чтобы их критическая частота была заведомо выше максимальной эксплуатационной. Для длинных передач вал делают составным с промежуточной опорой, так как у коротких валов критическая частота выше.

Для минимизации центробежных сил все карданные валы проходят динамическую балансировку на специальных стендах. Этот процесс регламентируется стандартами, например, ГОСТ ISO 1940-1-2007, который устанавливает классы точности балансировки (например, G16 или G40). В процессе балансировки определяются места и масса неуравновешенности, после чего к трубе вала, в определенных точках, привариваются специальные балансировочные пластины. Допустимое остаточное биение готового вала в сборе обычно не превышает 0,5…0,8 мм.

Заключение

Карданная передача — это сложная инженерная система, от которой напрямую зависят ходовые качества, надежность и комфорт автомобиля. Выбор типа шарниров, проектирование валов, точность изготовления и балансировки — все эти аспекты требуют глубоких знаний в области кинематики, динамики и материаловедения. От простого шарнира Гука до современных ШРУСов с уникальной геометрией, эта технология прошла долгий путь эволюции и продолжает совершенствоваться, обеспечивая эффективную и плавную передачу мощности в самых сложных условиях эксплуатации.