Содержание страницы

Конструкция и компоновка грузового автомобиля — это ключевой фактор, определяющий его технические характеристики, эксплуатационные возможности и экономическую эффективность. От расположения кабины, двигателя, трансмиссии и количества ведущих осей зависит не только удобство водителя и безопасность движения, но и такие параметры, как грузоподъемность, маневренность, распределение нагрузок по осям, расход топлива и ремонтопригодность.

Современные грузовые автомобили проектируются в соответствии с международными стандартами и национальными нормами, включая требования ГОСТ (например, ГОСТ 8769-75 регламентирует расположение световых приборов и габариты, а ГОСТ 22895-77 описывает параметры трансмиссий). Эти нормативы направлены на обеспечение безопасности движения, унификацию деталей и повышение надежности транспортных средств.

Выбор компоновочной схемы определяется назначением автомобиля: магистральные тягачи, строительные самосвалы, городские развозные грузовики и специализированная техника требуют различных решений. Например, для дальнемагистральных перевозок предпочтительна бескапотная компоновка с увеличенной длиной кузова, а для тяжелых строительных машин — капотная, обеспечивающая высокую ремонтопригодность и простоту конструкции.

Не менее важным элементом конструкции является трансмиссия. Схема распределения крутящего момента по ведущим мостам напрямую влияет на проходимость, надежность и эффективность использования мощности двигателя. Автомобили с колесной формулой 4×2 наиболее экономичны, но ограничены в проходимости, тогда как многоосные полноприводные машины (6×6 и более) обеспечивают работу в экстремальных условиях, включая бездорожье и суровый климат.

Таким образом, грамотный выбор компоновочной схемы и типа трансмиссии позволяет обеспечить баланс между безопасностью, удобством эксплуатации, грузоподъемностью и стоимостью обслуживания. Именно поэтому данные элементы конструкции являются предметом тщательного анализа на стадии проектирования и постоянно совершенствуются в автомобильной промышленности.

Компоновочные схемы грузовых автомобилей

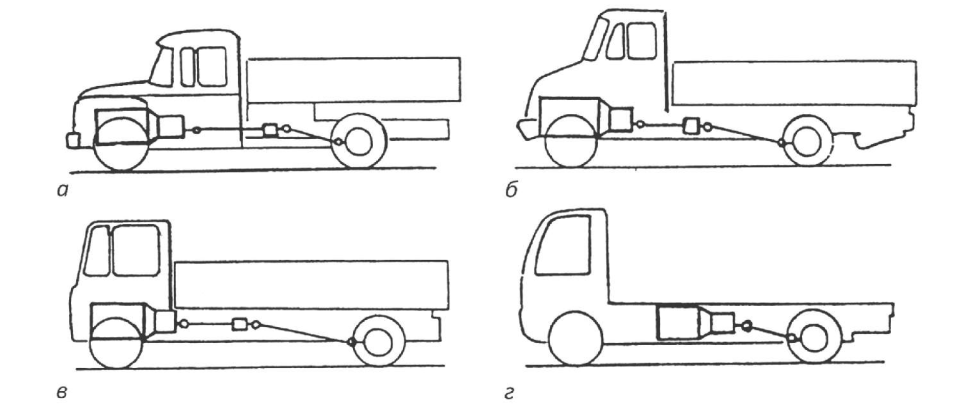

Компоновочные схемы грузовых автомобилей (рис. 1) определяются не только колесной формулой и количеством ведущих осей, но и типом привода, а также расположением кабины и силового агрегата на раме. От выбранной схемы во многом зависят эксплуатационные качества автомобиля: удобство обслуживания, обзорность, безопасность водителя, а также рациональное использование длины шасси.

Наиболее распространенным является размещение двигателя в передней части несущей системы автомобиля, однако при этом возможны существенные различия в конструкции кабины и общей компоновке. Выбор конкретного варианта обусловлен назначением транспортного средства, его грузоподъемностью и условиями эксплуатации.

Различают три основных типа компоновочных схем:

- капотную,

- полукапотную,

- бескапотную (кабина расположена над двигателем).

Капотная компоновочная схема (рис. 1, а) применяется преимущественно на грузовых автомобилях большой и средней грузоподъемности. Она обеспечивает высокий уровень пассивной безопасности водителя и пассажиров, поскольку двигатель и капот образуют зону деформации при фронтальных столкновениях. Дополнительным преимуществом является относительно небольшая высота кабины и простота конструкции приводов управления двигателем и трансмиссией. Вместе с тем, длинный и высокий капот ограничивает обзорность вперед, а значительная часть рамы занята силовым агрегатом. Это вынуждает увеличивать общую длину автомобиля для сохранения грузоподъемности и полезного объема кузова. В условиях эксплуатации на ограниченных площадках (например, в городской среде) такие автомобили менее маневренны.

Полукапотная схема (рис. 1, б) представляет собой компромиссное решение. Кабина в этом случае сдвигается вперед и слегка приподнимается относительно капотной, за счет чего сокращается длина капота, улучшается обзорность и повышается комфорт водителя. При этом сохраняется достаточный уровень пассивной безопасности, а конструкция приводов механизмов управления остается относительно простой. Дополнительным плюсом является возможность увеличить длину грузовой платформы при той же общей длине автомобиля. Однако доступ к двигателю частично затрудняется, особенно при проведении регламентного технического обслуживания. Подобная схема нашла широкое применение в автомобилях средней тоннажности, предназначенных для эксплуатации в условиях ограниченного пространства.

Рис. 1. Компоновочные схемы грузовых автомобилей: а – капотная; б – полукапотная; в, г – бескапотная

Бескапотная компоновочная схема (рис. 1, в) широко применяется в магистральных тягачах и автобусах. Кабина располагается непосредственно над двигателем и крепится на раме через специальные шарнирные опоры, что позволяет откидывать её вперед для доступа к силовому агрегату. Данный вариант обеспечивает отличную обзорность благодаря более высокому расположению водителя. Однако увеличивается общая высота кабины, что усложняет посадку. Конструкция приводов управления трансмиссией и двигателем становится более сложной, а уровень пассивной безопасности при фронтальных столкновениях снижается, поскольку отсутствует энергоемкая деформируемая зона.

Расположение двигателя в бескапотных схемах может быть различным: при необходимости повышения нагрузки на переднюю ось он монтируется ближе к её центру, практически под кабиной; если же требуется уменьшить нагрузку, силовой агрегат смещается назад. Такой подход позволяет гибко регулировать распределение массы по осям, что особенно актуально для тяжелых грузовых автомобилей (рис. 1, г). Подобные решения часто применяются в многоосных машинах высокой грузоподъемности, а также в специализированных конструкциях, например, самосвалах или седельных тягачах.

Сравнительная характеристика компоновочных схем грузовых автомобилей

| Тип компоновки | Преимущества | Недостатки | Область применения |

|---|---|---|---|

| Капотная | — Высокий уровень пассивной безопасности (двигатель и капот играют роль деформационной зоны при аварии). — Простота приводов управления двигателем и трансмиссией. — Низкая высота кабины, удобная посадка. — Хорошие условия для охлаждения двигателя. |

— Ухудшенная обзорность из-за длинного капота. — Увеличение общей длины автомобиля. — Меньшая маневренность в ограниченных условиях. — Меньшая эффективность использования базы шасси. |

Тяжелые грузовики, строительные машины, сельскохозяйственная техника; условия, где важна надежность и ремонтопригодность. |

| Полукапотная | — Улучшенная обзорность за счет сокращенного капота. — Сохранение достаточного уровня пассивной безопасности. — Увеличение полезной длины кузова при тех же габаритах автомобиля. — Более высокая посадка водителя. |

— Доступ к двигателю несколько затруднен. — Более сложная конструкция кабины. — Несколько большая высота автомобиля. |

Грузовые автомобили средней грузоподъемности, городские развозные машины, техника для коммунального хозяйства. |

| Бескапотная | — Максимальная обзорность благодаря высокой посадке. — Более эффективное использование длины шасси (увеличение грузовой платформы). — Возможность установки кабины с откидыванием для доступа к двигателю. — Снижение массы рамы за счет компактности компоновки. |

— Повышенная сложность конструкции приводов управления. — Снижение пассивной безопасности при фронтальном столкновении. — Затрудненная посадка в кабину из-за её большой высоты. — Усложненное охлаждение двигателя в условиях высокой нагрузки. |

Магистральные тягачи, автобусы, многоосные грузовые автомобили, спецтехника для дальних перевозок и международных маршрутов. |

При проектировании легких грузовых автомобилей, выполненных на базе легковых шасси, применяются те же классификационные признаки и термины, что и в автомобилестроении легкового сегмента (ГОСТ 8769-75 регламентирует расположение элементов компоновки и габаритные размеры).

Трансмиссии грузовых автомобилей

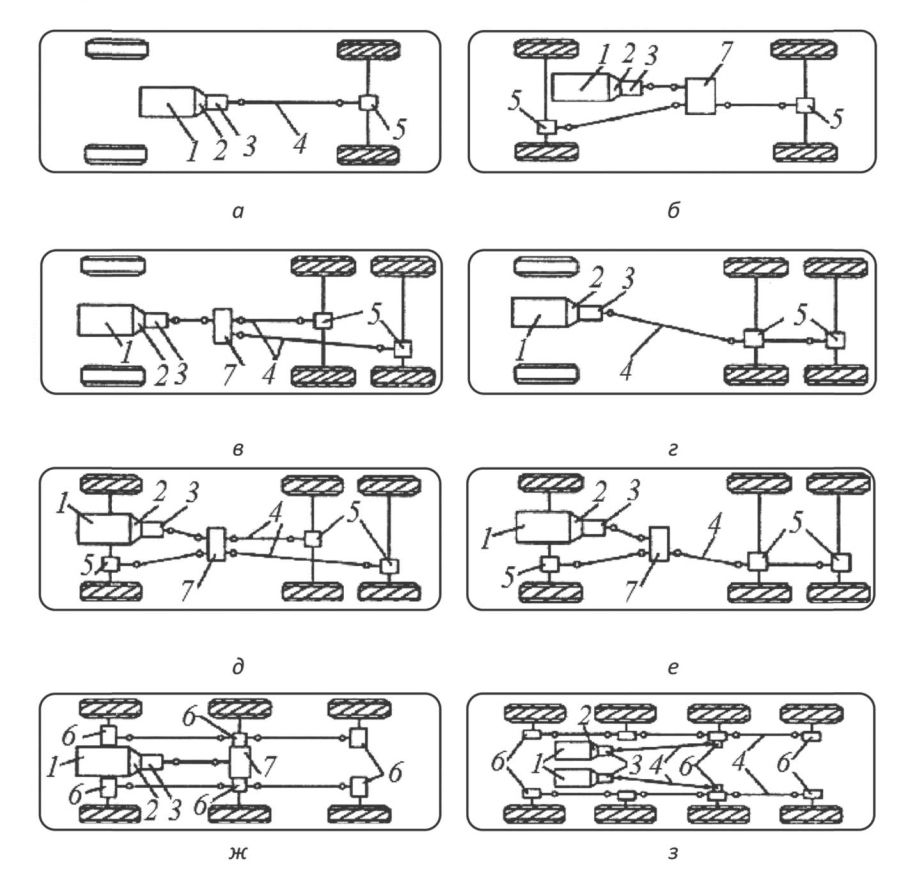

Немаловажную роль в общей компоновке играет трансмиссия. Ее схема зависит от количества осей и типа привода. На рис. 2 приведены основные варианты распределения крутящего момента для различных колесных формул.

Рис. 2. Схемы трансмиссий грузовых автомобилей: а – двухосный 4×2; б – двухосный 4×4; в – трехосный 6×4; г – трехосный с проходным мостом 6×4; д – трехосный 6×6; е – трехосный с проходным мостом 6×6; ж, з – варианты с бортовыми передачами

Схема трансмиссии двухосного автомобиля с колесной формулой 4×2 (рис. 2, а) является базовой: крутящий момент передается только на задний ведущий мост. Для автомобилей с формулой 4×4 применяется раздаточная коробка (рис. 2, б), позволяющая подключать передний мост при движении по тяжелым дорожным условиям.

Трехосные автомобили с колесной формулой 6×4 (рис. 2, в, г) могут использовать либо прямую раздаточную коробку, распределяющую момент на средний и задний мосты, либо «проходную» главную передачу среднего моста, которая дополнительно передает момент на заднюю ось. Во втором случае повышается нагрузка на карданные передачи, что требует более надежной конструкции (ГОСТ 12289-66 регламентирует требования к карданным валам).

Полный привод 6×6 реализуется двумя способами: параллельным приводом всех ведущих мостов (рис. 2, д) или комбинированной схемой, где передний и средний мосты подключаются параллельно, а задний получает момент последовательно через средний (рис. 2, е).

Многоосные специальные автомобили часто комплектуются бортовыми передачами (рис. 2, ж). Такая конструкция позволяет увеличить крутящий момент на колесах и снизить нагрузку на главные передачи. В ряде случаев применяется схема с двумя силовыми агрегатами (рис. 2, з), где крутящий момент распределяется раздельно на левый и правый борта автомобиля. Это решение обеспечивает высокую проходимость и используется в военной и специальной технике.

Сравнительная характеристика схем трансмиссий грузовых автомобилей

| Схема трансмиссии | Преимущества | Недостатки | Область применения |

|---|---|---|---|

| Двухосный 4×2 (рис. 2, а) | — Простота конструкции. — Низкая стоимость производства и эксплуатации. — Высокая ремонтопригодность. — Меньший расход топлива за счет меньшего количества ведущих мостов. |

— Ограниченная проходимость. — Недостаточно надежное сцепление с дорогой на скользких покрытиях. — Не подходит для сложных дорожных условий. |

Городские и магистральные грузовики, транспорт для перевозки грузов по дорогам общего пользования. |

| Двухосный 4×4 (рис. 2, б) | — Повышенная проходимость. — Возможность эксплуатации на грунтовых и заснеженных дорогах. — Гибкость: подключаемый передний мост. |

— Усложненная конструкция трансмиссии. — Увеличенный расход топлива. — Более дорогая эксплуатация. |

Лесовозы, военные автомобили, техника для коммунальных служб и сельского хозяйства. |

| Трехосный 6×4 (рис. 2, в, г) | — Оптимальное распределение нагрузки между осями. — Хорошая грузоподъемность. — Возможность использования «проходного» моста. — Устойчивость при перевозке тяжелых грузов. |

— Сложность карданных передач. — Повышенные нагрузки на средний мост. — Требует более частого обслуживания. |

Самосвалы, строительная техника, автомобили для региональных перевозок. |

| Трехосный 6×6 (рис. 2, д, е) | — Максимальная проходимость. — Параллельный или последовательный привод на мосты. — Уверенное движение по бездорожью. — Возможность работы в тяжелых климатических условиях. |

— Высокая сложность трансмиссии. — Увеличенный расход топлива. — Усложненное техническое обслуживание. — Более высокая стоимость автомобиля. |

Военные и специальные машины, вахтовые автобусы, тяжелые лесовозы, техника для Крайнего Севера. |

| Многоосные с бортовыми передачами (рис. 2, ж) | — Повышение крутящего момента на колесах. — Снижение нагрузки на главные передачи. — Отличная проходимость даже при большой массе. — Возможность работы на бездорожье. |

— Сложная и тяжелая конструкция. — Высокая стоимость производства. — Требует квалифицированного обслуживания. — Более дорогие ремонтные операции. |

Спецтехника высокой проходимости, карьерные самосвалы, военные многоосные автомобили. |

| Многоосные с двумя силовыми агрегатами (рис. 2, з) | — Раздельное распределение момента по бортам. — Исключительная проходимость. — Повышенная надежность за счет дублирования силовых установок. — Возможность движения даже при отказе одного двигателя. |

— Очень сложная конструкция. — Высокая масса. — Чрезвычайно дорогая эксплуатация. — Редкость применения (узкоспециализированная техника). |

Военно-специальные автомобили, уникальная техника для бездорожья, транспорт для экстремальных условий эксплуатации. |

Заключение

Анализ компоновочных схем и вариантов трансмиссий грузовых автомобилей показывает, что каждое решение имеет как сильные, так и слабые стороны. Капотная компоновка ценится за ремонтопригодность и надежность, полукапотная — за баланс обзорности и безопасности, а бескапотная — за оптимальное использование длины шасси и максимальную вместимость кузова. Аналогично, выбор схемы трансмиссии — от простой 4×2 до сложных многоосных с двумя силовыми агрегатами — определяется условиями эксплуатации, требованиями к проходимости и экономической эффективностью.

В последние годы в автомобильной промышленности наметились новые тенденции. Усиленное внимание уделяется снижению массы конструкции, улучшению пассивной безопасности и комфорту водителя. Активно внедряются электронные системы управления трансмиссией, позволяющие автоматически перераспределять крутящий момент между осями. В международной практике всё большее значение приобретают экологические стандарты (например, Euro-6), что вынуждает производителей оптимизировать не только двигатели, но и трансмиссии для уменьшения потерь энергии.

Отдельно стоит отметить развитие электрических и гибридных грузовых автомобилей. В таких машинах традиционные схемы трансмиссий во многом упрощаются или вовсе заменяются электрическими распределителями мощности. При этом компоновка также меняется: двигатели могут размещаться вблизи колес, а кабины проектируются с учетом новых требований к безопасности и аэродинамике. Подобные решения уже реализуются ведущими мировыми автоконцернами и постепенно находят применение в сегменте городских и региональных перевозок.

Таким образом, выбор компоновочной схемы и трансмиссии — это комплексная инженерная задача, требующая учета множества факторов: от нормативных требований ГОСТ и международных стандартов до конкретных условий эксплуатации. Будущее грузовых автомобилей связано с дальнейшей оптимизацией конструкций, интеграцией электронных систем управления и переходом к электротяге, что неизбежно приведет к появлению новых компоновочных решений и трансмиссионных схем.