Содержание страницы

- 1. Критерии выбора технологии восстановления и классификация методов

- 2. Выбор рационального способа ремонтной сварки и наплавки

- 3. Подготовка поверхности — фундамент качества

- 4. Обезжиривание и травление: химическая подготовка

- 5. Контроль, дефектация и сортировка

- 6. Дополнительная технологическая подготовка к наплавке

- 7. Пример из практики: очистка деталей ДВС

- 8. Сравнительная таблица основных методов восстановления

- 9. Интересные факты из мира технологий восстановления

- 10. FAQ: Часто задаваемые вопросы

- Заключение

В современной промышленной эксплуатации и машиностроении продление жизненного цикла дорогостоящих деталей и узлов является первостепенной экономической задачей. Восстановление изношенных поверхностей — это не просто ремонт, а высокотехнологичный процесс, возвращающий компонентам их первоначальные геометрические размеры и, что более важно, сообщающий им улучшенные эксплуатационные характеристики. Исторически, изношенные детали просто заменялись новыми, что приводило к огромным материальным и временным затратам. Однако с развитием материаловедения и инженерных технологий в XX веке фокус сместился на реновацию, что позволило не только экономить ресурсы, но и зачастую создавать детали, превосходящие по своим свойствам оригинальные.

В данной статье мы проведем глубокий анализ современных методов восстановления и упрочнения, рассмотрим их применимость, экономическую целесообразность и ключевые технологические этапы, начиная от подготовки поверхности и заканчивая дефектацией.

1. Критерии выбора технологии восстановления и классификация методов

При определении оптимальной стратегии реновации и упрочнения рабочих поверхностей деталей ключевым критерием выступает износостойкость. Однако комплексная оценка требует учета и других фундаментальных характеристик формируемого слоя или покрытия. К ним относятся:

- Пластичность: Способность материала выдерживать деформации без разрушения, что критически важно для деталей, работающих при ударных и вибрационных нагрузках.

- Твердость: Сопротивление материала локализованной пластической деформации, важное для противодействия абразивному износу.

- Хрупкость: Свойство, обратное пластичности. Чрезмерно хрупкое покрытие может скалываться при малейших ударах.

- Степень адгезии с основным металлом: Прочность сцепления нанесенного слоя с поверхностью детали. Низкая адгезия неизбежно приведет к отслаиванию покрытия в процессе эксплуатации.

- Специфические требования: В зависимости от условий работы детали могут потребоваться жаропрочность (для компонентов турбин, ДВС) и коррозионная стойкость (для деталей, работающих в агрессивных средах), регламентируемые, например, по ГОСТ 9.908-85 (Металлы и сплавы. Методы определения показателей коррозии и коррозионной стойкости).

Выбор технологии напрямую зависит от характера и величины износа, а также от условий работы детали. Рассмотрим основные группы методов и их области применения:

Гальванические и химические покрытия. Технологии, такие как хромирование и химическое никелирование, идеально подходят для восстановления деталей с незначительной степенью износа (в пределах 0,1…0,3 мм). Они отлично зарекомендовали себя для восстановления неподвижных посадок (например, посадочных мест под подшипники) и поверхностей, работающих в условиях трения скольжения с умеренными нагрузками. Эти методы обеспечивают высокую твердость и коррозионную стойкость, но имеют низкую стойкость к ударным нагрузкам.

Методы напыления. Все виды покрытий, наносимых газотермическим напылением (плазменным, детонационным, высокоскоростным) или посредством вакуумной ионно-плазменной обработки (PVD, CVD), формируют на поверхности функциональный слой с заданными свойствами. Они эффективны для ремонта деталей, работающих в условиях интенсивного трения скольжения без значительных ударных нагрузок. Общие требования к таким покрытиям стандартизированы в ГОСТ 9.304-87 «Единая система защиты от коррозии и старения. Покрытия газотермические. Общие требования и методы контроля». Однако эти методы, как и гальванические, категорически не пригодны для восстановления поверхностей, подверженных трению качения (например, дорожек качения под ролики игольчатых подшипников) или высоким местным сосредоточенным нагрузкам, так как адгезия покрытия не выдерживает контактных напряжений.

Методы для высоких нагрузок. В случаях, когда деталь подвергается ударным нагрузкам или трению качения, применяются более «силовые» методы. К ним относятся наплавка, установка добавочных ремонтных деталей (ДРД), полная замена изношенного элемента детали (например, напрессовка новой гильзы) или пластическое деформирование (осадка, раздача).

1.1. Экономическая иерархия методов ремонта

При планировании ремонтных работ необходимо учитывать не только техническую применимость, но и экономическую составляющую. Затраты на восстановление деталей уменьшаются в следующей, эмпирически установленной последовательности (от самого дорогого к самому дешевому):

- Способ ДРД и замена элемента детали: Наиболее трудоемкий и дорогой метод, требующий точной механической обработки и сборки.

- Гальванические методы (хромирование, никелирование): Требуют сложного оборудования, химических реактивов и систем очистки стоков, что увеличивает стоимость.

- Химико-термическая обработка (цементация, азотирование и т. д.): Энергоемкий процесс, требующий специальных печей и длительного времени.

- Металлизация, газотермическое напыление: Стоимость определяется ценой порошковых материалов и амортизацией сложного оборудования.

- Ремонтная сварка и наплавка: Один из самых гибких и экономически эффективных методов для восстановления значительных износов.

- Правка и упрочнение давлением (пластическое деформирование): Низкая стоимость, но ограниченная применимость.

- Механическая обработка под ремонтные размеры: Самый дешевый способ, но он возможен только при наличии в доступе сопрягаемых деталей ремонтных размеров, что не всегда реализуемо.

Наиболее широкое распространение в ремонтной практике для восстановления значительных износов и упрочнения поверхностей получила ремонтная сварка и наплавка, благодаря своей универсальности, экономической эффективности и возможности получения слоя с уникальными свойствами.

2. Выбор рационального способа ремонтной сварки и наплавки

Для обеспечения высокого качества и предсказуемого результата наплавочных работ необходим системный подход, который начинается с разработки карты технологического процесса ремонта. Этот документ должен содержать исчерпывающую информацию:

- Причины и характер износа (абразивный, коррозионный, усталостный).

- Условия работы детали (нагрузки, температура, среда).

- Объем работ и чертеж с указанием зон наплавки.

- Обоснованный выбор вида и способа наплавки.

- Марка, диаметр и стандарт (ГОСТ/ТУ) наплавочных материалов (электродов, проволоки).

- Режимы и детальная технология наплавки (сила тока, напряжение, скорость).

- Последовательность всех операций, включая подготовку и финишную обработку.

- Припуск на последующую механическую обработку.

- Требования к предварительной и сопутствующей термической обработке.

Особое внимание при выборе материала наплавки следует уделять обеспечению требуемых свойств наплавленного металла. Прочность и износостойкость восстановленной детали должны быть не ниже, а в идеале — выше, чем у новой. Экономическая целесообразность также играет ключевую роль. Если принять условную стоимость ручной дуговой наплавки за 100%, то автоматическая наплавка под флюсом обойдется примерно в 74%, а вибродуговая наплавка — в 82%. Выбор между ручным и автоматическим способом во многом диктуется серийностью и однотипностью восстанавливаемых деталей.

В среднем, стоимость восстановления детали ручной дуговой наплавкой составляет всего 25–35% от стоимости изготовления новой. При экономическом анализе необходимо учитывать целый комплекс факторов: от стоимости заготовки и всех этапов мехобработки до влияния на производительность оборудования и расхода дефицитных материалов.

2.1. Ручная дуговая наплавка (РДН): универсальность и ее цена

Несмотря на появление более производительных методов, ручная дуговая наплавка (РДН) штучными электродами остается самым универсальным и незаменимым способом. Ее главное преимущество — возможность работы с деталями сложных форм, в труднодоступных местах и в любых пространственных положениях. Для наплавки используют электроды диаметром 3…6 мм. При формировании тонких слоев (до 1,5 мм) применяют электроды Ø3 мм, для более толстых — Ø4…6 мм. Чтобы минимизировать проплавление основного металла и сохранить стабильность дуги, плотность тока поддерживают на уровне 11…12 А/мм2. Для РДН не требуется специализированного оборудования, достаточно стандартного сварочного поста.

Преимущества РДН:

- Универсальность: Пригодна для деталей любой формы и размера.

- Мобильность: Возможность проведения работ в «полевых» условиях.

- Доступность: Не требует дорогостоящего и сложного оборудования.

Недостатки РДН:

- Низкая производительность: Значительные временные затраты по сравнению с автоматическими методами.

- Тяжелые условия труда: Высокая загазованность рабочей зоны.

- Зависимость от квалификации сварщика: Качество наплавленного слоя сильно зависит от человеческого фактора.

- Значительное проплавление основного металла: Приводит к изменению химического состава первого слоя наплавки.

3. Подготовка поверхности — фундамент качества

Качество любого покрытия или наплавленного слоя на 90% зависит от подготовки исходной поверхности. Детали, поступающие в ремонт, как правило, сильно загрязнены маслами, смазками, покрыты продуктами коррозии или старой краской. Поэтому многоступенчатая очистка является обязательным и критически важным этапом.

3.1. Уровни и методы очистки

Процесс очистки можно разделить на три уровня, отличающихся степенью удаления остаточных загрязнений:

- Макроочистка: Первичный этап удаления крупных, видимых загрязнений (грязь, пластовая ржавчина), мешающих разборке, дефектации и предварительной механической обработке.

- Микроочистка: Тонкая очистка, направленная на удаление масляных пленок, остатков СОЖ, солей моющих растворов и пыли.

- Активационная очистка: Финальная стадия, включающая травление для удаления оксидных пленок и остатков ПАВ. Этот уровень обязателен при подготовке к нанесению гальванических покрытий.

Для удаления загрязнений широко применяют синтетические моющие средства (СМС), которые по своей эффективности многократно превосходят традиционные щелочные растворы и безопасны для деталей из черных, цветных металлов и алюминиевых сплавов. Также используются органические растворители (керосин, уайт-спирит) для обезжиривания и удаления асфальтосмолистых отложений.

Для удаления стойких отложений, таких как нагар, накипь и глубокая коррозия, применяют более агрессивные методы:

- Химический способ: Использование концентрированных щелочных или кислотных растворов. Например, стальные детали очищают в щелочи, а накипь в системах охлаждения — сперва в щелочи для разрыхления силикатов, а затем в соляной кислоте для растворения карбонатов.

- Мягкий бластинг: Очистка дроблёной скорлупой фруктовых косточек. Поток сжатого воздуха под давлением 0,3…0,6 МПа подает абразив на поверхность, разрушая нагар без повреждения основного металла. Этот метод идеален для деталей из алюминиевых сплавов.

- Гидроабразивная очистка: Процесс, при котором на деталь под высоким давлением подается суспензия из воды и абразивных частиц (песок, стеклянные шарики). Вода выступает в роли «подушки», смягчая удар и полностью исключая образование пыли, что решает проблемы безопасности и экологии.

- Пескоструйная (дробеструйная) обработка: Классический и высокопроизводительный метод механической очистки. Поток абразива, разогнанный сжатым воздухом, с высокой скоростью ударяется о поверхность, удаляя все виды загрязнений и создавая развитый рельеф, что улучшает адгезию последующих покрытий. Подготовка поверхности перед нанесением защитных покрытий регламентируется ГОСТ 9.402-2004.

3.2. Дробеструйная обработка для газотермического напыления

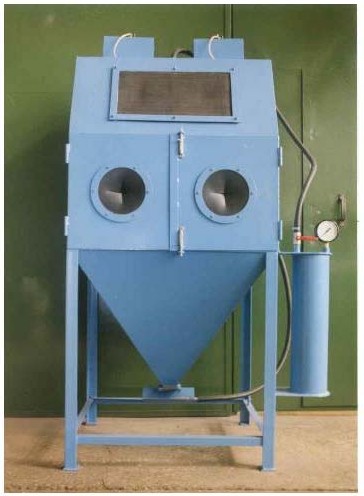

При газотермическом напылении прочность сцепления покрытия с деталью (адгезия) носит преимущественно механический характер. Поэтому ключевой задачей является создание на поверхности максимально развитого, шероховатого рельефа. Для этого используется дробеструйная обработка колотой стальной или чугунной дробью с острыми кромками и твердостью не менее 60 HRC. В дробеструйных аппаратах частицы дроби размером 0,5…2,0 мм разгоняются сжатым воздухом до скорости 30…40 м/с. При ударе о предварительно обезжиренную поверхность они создают шероховатость Rz 40…160 мкм. Обработка малогабаритных деталей производится в стационарных камерах, обеспечивающих безопасность и сбор абразива.

Рис. 1. Пример стационарной камеры для дробеструйной обработки деталей

4. Обезжиривание и травление: химическая подготовка

Обезжиривание деталей выполняется в специальных ваннах с кипящим щелочным раствором. Типичный состав:

- Кальцинированная или каустическая сода – 100 г/л воды;

- Мыло твёрдое (хозяйственное) – 30 г/л воды.

После кипячения детали тщательно промываются в холодной проточной воде. Качество обезжиривания контролируется просто: поверхность должна полностью и равномерно смачиваться водой. Если вода собирается в капли, процесс необходимо повторить.

Травление — это процесс удаления оксидов и ржавчины в кислотном растворе и должно проводиться в вытяжном шкафу с соблюдением всех мер безопасности. Для травления используется ингибированная соляная кислота. Важно помнить: кислоту льют в воду, а не наоборот! Нарушение этого правила может привести к вскипанию, разбрызгиванию кислоты и тяжелым химическим ожогам. Температура раствора не должна превышать 30 °C. Время травления подбирается экспериментально и может составлять от 20 минут до 3 часов.

5. Контроль, дефектация и сортировка

После очистки детали поступают на участок дефектации — ключевой этап, определяющий их дальнейшую судьбу. Под дефектом понимают любое отклонение параметров детали от требований конструкторской документации. Процесс включает:

- Внешний осмотр: Визуально или с помощью лупы выявляют очевидные повреждения: трещины, забоины, риски, обломы, вмятины, задиры.

- Инструментальный контроль: С помощью универсального и специального измерительного инструмента (микрометры, нутромеры, шаблоны) определяют геометрические параметры и величину износа.

- Неразрушающий контроль (NDT): Для выявления скрытых дефектов (внутренние трещины, поры) применяют современные методы:

- Магнитопорошковая дефектоскопия (МПД): для поверхностных дефектов в ферромагнитных материалах.

- Капиллярная дефектоскопия (цветная): для поверхностных дефектов в любых непористых материалах.

- Ультразвуковая дефектоскопия (УЗД): для обнаружения внутренних дефектов.

По результатам дефектации детали сортируют на три группы с использованием цветовой маркировки:

- Зеленый цвет: Годные детали, не требующие ремонта. Отправляются на склад запчастей.

- Желтый цвет: Детали, подлежащие восстановлению. Направляются в соответствующие ремонтные цеха.

- Красный цвет: Негодные детали (брак). Отправляются в металлолом.

Все данные фиксируются в дефектовочных ведомостях, которые после статистической обработки позволяют оптимизировать ремонтный фонд и планировать закупку запчастей.

6. Дополнительная технологическая подготовка к наплавке

Помимо очистки, перед наплавкой может потребоваться ряд дополнительных операций:

- Удаление дефектного металла: Усталостные трещины должны быть полностью удалены (разделаны) механическим способом. Наплавка по трещине недопустима. Изношенная резьба также полностью удаляется, так как ее профиль мешает качественному формированию наплавленного валика.

- Защита смежных поверхностей: Отверстия, пазы и другие участки, которые не должны подвергаться наплавке, защищают медными, графитовыми или асбестовыми вставками и прокладками.

- Предварительная термическая обработка: В зависимости от марки стали и ее склонности к образованию трещин, деталь перед наплавкой может подвергаться предварительному подогреву. В некоторых случаях для снятия внутренних напряжений или исправления нежелательной структуры (закалки) проводят высокий отпуск или отжиг.

7. Пример из практики: очистка деталей ДВС

Технологический процесс очистки деталей двигателя внутреннего сгорания (ДВС) наглядно демонстрирует применение описанных методов. Нагар с поршней, клапанов и камер сгорания удаляют либо механически (металлическими щетками), либо химически. Для химической очистки детали выдерживают в ванне с подогретым (60…80 °С) раствором, например, на основе эмульсола и кальцинированной соды. Накипь из рубашки охлаждения блоков и головок цилиндров удаляют путем прокачки через нее горячего 10%-го раствора каустической соды или тринатрийфосфата с помощью насоса, с последующей тщательной промывкой чистой водой.

8. Сравнительная таблица основных методов восстановления

Для наглядности сведем ключевые характеристики популярных методов в единую таблицу.

| Характеристика | Гальваническое хромирование | Газотермическое напыление (HVOF) | Ручная дуговая наплавка (РДН) | Автоматическая наплавка под флюсом |

|---|---|---|---|---|

| Типичная толщина слоя | 0,01 — 0,3 мм | 0,1 — 2,0 мм | 1,5 — 20 мм и более | 3,0 — 50 мм и более |

| Прочность сцепления (Адгезия) | Высокая (молекулярная связь) | Средняя/Высокая (механическая + частичная диффузия) | Максимальная (металлургическая связь) | Максимальная (металлургическая связь) |

| Термическое воздействие на деталь | Низкое (до 100 °C) | Умеренное (150-300 °C) | Высокое, локальное | Очень высокое, общее |

| Производительность | Низкая | Средняя | Низкая | Высокая |

| Условная стоимость | Высокая | Средняя/Высокая | Низкая/Средняя | Низкая (при серийном производстве) |

| Основное применение | Восстановление точных посадок, защита от коррозии. | Износостойкие и антифрикционные покрытия на валах, штоках. | Ремонт крупных дефектов, работа в полевых условиях. | Восстановление крупногабаритных деталей (валки, колеса). |

9. Интересные факты из мира технологий восстановления

- Первый «металло-пистолет»: Технология газотермического напыления была изобретена швейцарским инженером Максом Ульрихом Шоопом (Max Ulrich Schoop) в начале XX века. Его первый аппарат использовал расплавленный металл, который распылялся струей газа, за что и получил название «пистолет для напыления металла».

- Ремонт в космосе: Технологии, схожие с наплавкой и напылением, активно разрабатываются для проведения ремонтных работ в открытом космосе, например, для «залечивания» микротрещин в обшивке космических станций от ударов метеороидов.

- «Холодное» напыление: Существует технология «Cold Spray» (холодное газодинамическое напыление), при которой металлические частицы разгоняются до сверхзвуковых скоростей и при ударе о поверхность деформируются и сцепляются с ней без полного расплавления. Это позволяет наносить покрытия без значительного нагрева детали.

10. FAQ: Часто задаваемые вопросы

- В чем принципиальная разница между восстановлением и упрочнением?

- Восстановление — это, в первую очередь, возврат детали к ее первоначальным геометрическим размерам. Упрочнение — это целенаправленное улучшение свойств поверхности (твердости, износостойкости) для увеличения срока службы. Часто эти два процесса совмещают: деталь восстанавливают наплавкой материала, который по своим свойствам превосходит исходный.

Всегда ли ремонт экономически выгоднее покупки новой детали?

- Не всегда. Для простых, массовых и дешевых деталей (например, стандартные болты, шпонки) ремонт нецелесообразен. Реновация оправдана для сложных, крупногабаритных, дорогостоящих или уникальных деталей, стоимость которых высока, а срок поставки может быть длительным.

Какова главная причина отслоения покрытий?

- В 99% случаев — это некачественная подготовка поверхности. Остатки масел, оксидов или влаги на поверхности создают барьер, который препятствует формированию прочной адгезионной связи между покрытием и основным металлом.

Можно ли восстанавливать чугунные детали сваркой/наплавкой?

- Да, можно, но это сложный технологический процесс. Чугун склонен к образованию хрупких структур (цементита) и трещин при сварке. Для успешной наплавки чугуна требуется использование специальных электродов (например, на никелевой основе), обязательный предварительный подогрев и очень медленное, контролируемое охлаждение детали после наплавки.

Что такое ингибитор в травильном растворе?

- Ингибитор — это специальная химическая добавка в кислоту, которая замедляет или полностью останавливает реакцию растворения чистого металла, но при этом позволяет кислоте активно растворять оксиды (ржавчину). Это защищает саму деталь от повреждения во время травления.

Заключение

Современные технологии восстановления и упрочнения деталей превратили ремонт из кустарного процесса в наукоемкую отрасль машиностроения. Комплексный и грамотный подход, включающий правильную диагностику износа, обоснованный выбор метода реновации, скрупулезную подготовку поверхности и строгий контроль качества на всех этапах, позволяет не просто вернуть деталь в строй, а существенно продлить ее ресурс и повысить надежность всего узла или механизма. В условиях постоянного роста цен на сырье и энергию, компетентное применение технологий восстановления является прямым путем к повышению эффективности производства, снижению эксплуатационных затрат и устойчивому развитию промышленности.