Восстановление деталей – это технологический процесс возобновления исправного состояния и ресурса этих деталей путем возвращения им утраченной части материала из-за изнашивания и доведения до нормативных значений уровня свойств, изменившихся за время длительной эксплуатации.

Упрочнение деталей – это повышение сопротивляемости элементов этих деталей разрушению, остаточной деформации или изнашиванию.

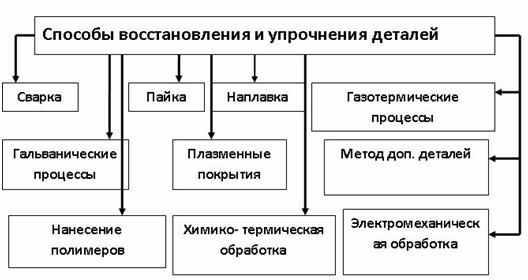

Рис. 1.1. Способы восстановления и упрочнения поверхностей деталей

Для восстановления изношенных деталей машин и аппаратов, а также для упрочнения и нанесения слоев на поверхность деталей с особыми свойствами в промышленности применяют различные способы.

- Электролитическое металлопокрытие – осаждение металла с образованием покрытия на поверхности изделия при пропускании тока между анодом и катодом, например: никелирование, хромирование.

Хромирование – нанесение хрома или его сплава на металлическое изделие для придания поверхности комплекса физико-химических свойств: коррозионной стойкости, износостойкости, жаростойкости, высоких механических и электромагнитных свойств. В зависимости от характера взаимодействия поверхности изделия с хромом процесс хромирования осуществляется различными способами, среди которых наиболее распространены электролитический и диффузионный.

Электролитическое хромирование – наиболее распространённый гальванический процесс, вошедший в промышленную практику в 20-х гг. ХХ века. Хромированию подвергают преимущественно изделия из стали и чугуна, а также из сплавов на основе меди, цинка, никеля и алюминия. Хромовое покрытие характеризуется высокой химической стойкостью, обусловленной способностью хрома пассивироваться. Из-за трудностей получения тонкого беспористого покрытия надёжная защита от коррозии может быть достигнута при нанесении более экономичного трёхслойного защитно-декоративного покрытия медь-никель-хром (толщина слоя хрома 1 мкм). Осажденный на предварительно отполированную поверхность хром имеет зеркальный блеск и серебристый с синеватым отливом цвет. Для предотвращения коррозии и придания декоративного вида хромируют многие детали автомобилей, велосипедов, трамвайных и железнодорожных вагонов, измерительных приборов, счетных и пишущих машин, часов, парои водопроводной арматуры, медицинские инструменты и т. д. Другое ценное свойство хромового покрытия – высокое сопротивление механическому износу. Для повышения поверхностной твёрдости и износостойкости хромируют трущиеся детали, например цилиндры двигателей внутреннего сгорания, поршневые кольца, калибры. В этих случаях наносят покрытия толщиной более 1 мм. Разработан способ «пористого хромирования», заключающийся в анодной обработке хромированных деталей, при котором в покрытии формируются поры, удерживающие смазку. Иногда стальные изделия подвергают комбинированному хромированию, обеспечивающему как защиту металла от коррозии, так и высокое сопротивление износу. Главный компонент электролита при электролитическом хромировании – хромовая кислота.

Никелирование – нанесение на поверхность изделий никелевого покрытия (толщиной, как правило, от 1…2 до 40…50 мкм). Никелированию подвергаются преимущественно изделия из стали и сплавов на основе Cu, Zn и Al; реже – изделия из Mg, Ti, W, Mo и сплавов на их основе; разработаны способы нанесения никеля на неметаллической поверхности – керамику, пластмассы, бакелит, фарфор, стекло и др. Никелирование применяется для защиты изделий от коррозии (в атмосферных условиях, в растворах щелочей, солей и слабых органических кислот), повышения износостойкости деталей, а также в защитно-декоративных целях.

Наиболее распространенными способами являются электролитическое и химическое никелирование. Чаще никелирование (так называемое матовое) производится электролитическим способом. Наиболее изучены и устойчивы в работе сернокислые электролиты. При добавлении в электролит специальных блескообразователей осуществляется так называемое блестящее никелирование. Электролитические покрытия обладают некоторой пористостью, которая зависит от тщательности подготовки поверхности основы и от толщины покрытия. Для защиты от коррозии необходимо полное отсутствие пор, поэтому обычно производят предварительное меднение или наносят многослойное покрытие, которое при равной толщине надёжнее однослойного (например, стальные изделия часто покрывают по схеме Cu – Ni – Cr). Недостатками электролитического никелирования являются неравномерность осаждения никеля на рельефной поверхности и невозможность покрытия узких и глубоких отверстий, полостей и т. п.

Никелирование используется, например, для покрытия деталей химической аппаратуры, автомобилей, велосипедов, медицинского инструмента, приборов, предметов домашнего обихода, измерительного инструмента, клише, а также деталей, эксплуатируемых с небольшими нагрузками в условиях сухого трения. Никелевые покрытия с течением времени несколько теряют свой первоначальный блеск. Поэтому часто слой никеля покрывают более стойким слоем хрома.

- Химическое металлопокрытие – образование покрытия за счет осаждения ионов металла из водного раствора без применения электрического тока.

Впервые металлическое покрытие методом химического восстановления было получено Ю. Либихом в 1836 году. Он осуществил химическое серебрение стекла и впоследствии разработал технологию процесса серебрения, которая получила промышленное применение. Покрытия такого типа известны в литературе как химические покрытия.

Отличительной особенностью химических покрытий является высокая равномерность их осаждения по всей поверхности. Благодаря низкой пористости такие покрытия обладают высокой защитной способностью, что имеет важное значение при их эксплуатации. Например, никелевое покрытие с успехом применяют для защиты от коррозии энергетического оборудования, работающего при температуре 600…650 °С в газовой среде, для покрытия магниевых и титановых деталей вертолетных роторов, а также алюминиевых зеркал, используемых на спутниках в условиях космоса. Оно применяется для защиты от коррозии хирургических инструментов и деталей часов.

В последние десятилетия химический способ нанесения покрытий находит применение для металлизации диэлектриков, придавая поверхности электропроводящие свойства. В частности, металлизированные пластмассы обладают химической устойчивостью, износостойкостью, теплостойкостью и механической прочностью, имеют декоративный вид и устойчивы к свету. Благодаря этим свойствам металлизированная пластмасса широко используется в автомобилеи приборостроении. Из декоративно-металлизируемых пластмасс изготавливают фурнитуру для мебели, бижутерию, игрушки и другие бытовые изделия.

Существует несколько способов химического осаждения металлических покрытий из водных растворов: 1) контактный; 2) контактно-химический; 3) метод химического восстановления.

Контактный способ основан на вытеснении ионов металла из раствора более активным металлом. Сущность способа заключается в следующем: покрываемый металл погружается в раствор, содержащий соль более электроположительного металла, и покрытие в этом случае осаждается за счет разности потенциалов, возникающей между покрываемым металлом и ионами, находящимися в растворе. Примером может быть хорошо известная из школьного курса реакция омеднения железного гвоздя, помещенного в раствор сульфата меди.

Контактно-химический способ осаждения металлов заключается в создании гальванической пары между металлом основы и более активным металлом. Так, при осаждении серебра на медную основу создают гальваническую пару с помощью более активного металла алюминия или магния. В этом случае более активный металл отдает свои электроны меди и на отрицательно заряженной медной поверхности ионы Ag+ восстанавливаются до металла. Рассмотренный процесс используют при нанесении серебряного покрытия на волноводные трубы и изделия сложной конфигурации из меди и её сплавов.

Метод химического восстановления (химическая металлизация) заключается в том, что металлические покрытия получают в результате восстановления ионов металла из водных растворов, содержащих восстановитель. В первых двух методах осаждение покрытия основано на принципе обмена электронами между двумя металлами. В случае метода химического восстановления необходимые для восстановления металла электроны получаются за счет применяемого восстановителя.

Покрытия, получаемые методом погружения, очень тонкие, обычно их толщина составляет доли микрометра и поэтому защитными свойствами не обладают. Такие покрытия используются в качестве подслоя при гальванической металлизации, для обеспечения процесса пайки и т. д. Методом химического восстановления и контактно-химическим получают покрытия значительной толщины – 5…30 мкм и более, пригодные для защиты от коррозии. Из химических способов нанесения покрытия нашли широкое промышленное применение никелирование, омеднение и серебрение.

- Горячее металлопокрытие погружением – образование покрытия путем погружения изделия в ванну расплавленного металла.

Цинкование. Среди многочисленных процессов нанесения защитных покрытий на стальные и чугунные изделия цинкование занимает одно из ведущих мест. По объему и номенклатуре защищаемых от коррозии изделий цинковым покрытиям нет равных среди других металлических покрытий. Это обусловливается многообразием технологических процессов цинкования, их относительной простотой, возможностью широкой механизации и автоматизации, высокими технико-экономическими показателями. Практический опыт показывает, что особо жесткими условиями эксплуатации характеризуются нефтедобывающая отрасль, судостроение и морской флот, нефтеперерабатывающая и автомобильная промышленность. В связи с этим представляет большой практический интерес использование в этих условиях эксплуатации защитных цинковых покрытий нового поколения. Анализ свойств цинковых покрытий и условий эксплуатации различных металлоконструкций и трубопроводов в указанных выше областях промышленности показывает, что покрытие для использования в этих условиях должно обладать не только повышенной коррозионной стойкостью, но быть также устойчивым к абразивному износу и иметь высокую степень сцепления с поверхностью защищаемого изделия. Например, для труб нефтяного сортамента с нарезными концами покрытие должно не только защищать от коррозии, но и обеспечивать резьбовому соединению труб высокую износостойкость и герметичность. Сравнение основных свойств и результатов коррозионных испытаний различных цинковых покрытий показывает, что для жестких условий эксплуатации наиболее подходят диффузионные цинковые покрытия, которые наносят на изделия путем их химико-термической обработки в порошковых смесях на основе цинка или в расплаве цинка методом горячего цинкования.

Одним из важнейших свойств защитных покрытий является прочность сцепления их с поверхностью покрываемого изделия. При соблюдении технологии нанесения покрытия сцепление цинкового покрытия, полученного в расплаве цинка, определяется главным образом температурой расплава цинка и продолжительностью взаимодействия расплавленного цинка с поверхностью покрываемого изделия, например трубы. Эти параметры определяют степень проникновения атомов цинка в стальную подложку покрываемого изделия и в конечном итоге степень сцепления покрытия с подложкой. Известно, что время контакта стальных изделий, например труб, при горячем цинковании составляет от 30…45 секунд до 1,0…2,0 минуты, однако при этом атомы цинка не глубоко проникают в покрываемое изделие и степень сцепления образующегося цинкового покрытия с подложкой невелика.

Алюминирование. По данным различных исследований, алюминиевое покрытие примерно в 6 раз устойчивее цинкового при одинаковом весе и в 2,5 раза при одинаковой толщине покрытия.

Из всех методов погружения в расплавленный металл алюминирование получило в США промышленное применение еще в тридцатые годы прошлого столетия. В настоящее время этот процесс широко распространен во многих странах, производящих листовой прокат и трубы. Этот метод используют для покрытия листов достаточной ширины, а также для покрытия изделий различной формы. Основные затруднения на пути развития горячего алюминирования – это окисление стали и расплавленного алюминия, а также образование хрупкого соединения FeAl3 при повышенной температуре. И то и другое препятствует адгезии покрытия к основному металлу.

Алюминированная сталь отличается рядом ценных свойств, в том числе хорошей адгезией лакокрасочных покрытий (после хроматирования). В ряде случаев алюминированная сталь может заменять более дорогие жаростойкие сплавы. Механические свойства алюминированной стали при повышенной температуре значительно выше, чем алюминия. При температуре выше 470 °С алюминий диффундирует в промежуточный сплав и сталь, образуя твердый раствор. В результате этого жаростойкость покрытия повышается.

- Диффузионное насыщение слоя металла при высокой температуре в специальной среде.

Химико-термическая обработка (ХТО). С целью повышения износостойкости поверхностей деталей машин применяются различные виды химико-термической обработки. Химико-термической называется обработка, заключающаяся в сочетании термического и химического воздействия с целью изменения состава, структуры и свойств поверхностного слоя стали. Одним из видов ХТО является диффузионное насыщение. При ХТО происходит поверхностное насыщение стали соответствующим элементом (С, N, Al, Cr, Si и др.) путём его диффузии в атомарном состоянии из внешней среды (твёрдой, газовой, паровой, жидкой) при высокой температуре.

ХТО включает три последовательные стадии:

- образование активных атомов в насыщающей среде вблизи поверхности или непосредственно на поверхности металла;

- адсорбцию образовавшихся активных атомов поверхностью насыщения;

- диффузию-перемещение адсорбированных атомов в решётке обрабатываемого металла.

Для повышения долговечности наиболее ответственных деталей машин широко используются процессы цементации (науглероживания), нитроцементации и азотирования. Несколько в меньшей степени применяется поверхностное насыщение бором, кремнием. Примером могут служить детали автомобилей, тракторов, станков и др.

Ниже перечислены основные методы насыщения, применяемые при ХТО.

- Порошковый метод. Этот процесс нашёл применение в мелкосерийном и серийном производстве.

- Прямоточный циркуляционный метод диффузионного насыщения из газовых сред.

- Диффузионное насыщение из расплавов металлов или солей, содержащих диффундирующий элемент (с электролизом или без электролиза). Жидкий метод позволяет сократить длительность технологического процесса, однако не всегда обеспечивает высокое качество поверхности и стабильность толщины диффузионного слоя.

- Насыщение из паст и суспензий (шликерный способ). Не нашел особого применения, но может применяться для местного упрочнения поверхности и при обработке крупногабаритных деталей.

- Диффузионное насыщение с использованием вакуума. Насыщение осуществляется из сублимированной фазы испарением диффундирующего элемента при высоких температурах в вакууме. Развитие процесса диффузии приводит к образованию диффузионного слоя, под которым понимают слой материала детали у поверхности насыщения, отличающийся от исходного по химическому составу. В результате концентрация диффундирующего элемента уменьшается от поверхности вглубь металла. Материал детали под диффузионным слоем, не затронутый воздействием насыщающей активной среды, называют сердцевиной. Диффузионный слой и его качество характеризуют следующие параметры: фазовый состав и структура, толщина общая или эффективная, распределение по толщине слоя концентрации диффундирующего элемента, поверхностная твёрдость и распределение её по толщине слоя, поверхностная хрупкость, однородность, сплошность и равномерность распределения по конфигурации изделия диффузионного слоя, прокаливаемость и закаливаемость слоя.

Азотированием является химико-термическая обработка, состоящая из диффузионного насыщения поверхностного слоя стали азотом и углеродом при нагревании в соответствующей среде. Азотирование чаще проводится при температуре 500…600 °С, хотя применяется и высокотемпературное азотирование (600…1200 °С). Азотирование повышает твёрдость поверхностного слоя детали, его износостойкость, предел выносливости и сопротивление коррозии в атмосфере, воде и т. д. Твёрдость азотированного слоя стали выше, чем цементированного и сохраняется при нагреве до высоких температур. В процессе азотирования обрабатываемые изделия испытывают небольшие деформации. Азотированный слой хорошо шлифуется и полируется.

- Вакуумное осаждение ионов.

Одним из методов нанесения защитных покрытий, основанных на воздействии на поверхность детали потоков частиц с высокой энергией, являются вакуумные ионно-плазменные методы. Характерная черта – прямое преобразование эклектической энергии в энергию технологического воздействия, основанное на структурно-фазовых превращениях в осажденном или в самом поверхностном слое детали, помещенной в вакуумную камеру.

Основным достоинством данных методов является возможность создания весьма высокого уровня физико-механических свойств материалов в тонких поверхностных слоях, нанесение плотных покрытий из тугоплавких химических соединений. Кроме того, эти методы позволяют обеспечивать высокую адгезию покрытия к подложке, равномерность покрытия по толщине, варьировать состав покрытия в широком диапазоне в пределах одного технологического цикла, получать высокую чистоту поверхности покрытия.

В промышленности имеют место следующие методы вакуумной ионно-плазменной обработки поверхностей.

- Модифицирование поверхностных слоев:

- ионно-диффузионное насыщение (ионное азотирование, науглероживание, борирование и др.);

- ионное (плазменное) травление (очистка);

- ионная имплантация (внедрение);

- отжиг в тлеющем разряде.

- Нанесение покрытий:

- полимеризация в тлеющем разряде;

- ионное осаждение;

- электродуговое испарение;

- катодное распыление (на постоянном токе, высокочастотное);

- химическое осаждение в плазме тлеющего разряда. Современные вакуумные ионно-плазменные методы упрочнения (модифицирование) поверхностей деталей машин включают следующие этапы:

- генерацию (образование) корпускулярного потока вещества;

- его активизацию, ускорение и фокусировку;

- конденсацию и внедрение в поверхность деталей (подложек). Генерация корпускулярного потока вещества возможна его испарением (сублимацией) и распылением. Испарение – переход конденсированной фазы в пар осуществляется в результате подводок тепловой энергии к испаряемому веществу. Сублимация – переход твердого вещества в газообразное состояние, минуя жидкую фазу.

Нагрев испаряемого вещества может осуществляться:

- за счет выделения Джоулева тепла при прохождении электрического тока через испаряемый материал или испаритель;

- в результате бомбардировки поверхности металла ускоренным потоком электронов (электронно-лучевой нагрев) или квантами электромагнитного излучения (лазерный нагрев);

- высокочастотным электрическим магнитным полем (индукционный);

- электрической дугой.

Выбор способа нагрева и конструкция испарения зависят от природы испаряемого материала, его исходной формы (гранулы, порошок, проволока), требуемой скорости испарения, постоянства во времени и т. д.

Наибольшее распространение получил нагрев при помощи электронной бомбардировки, что позволяет достигать температуры 4000 градусов Цельсия и плотности энергии в луче до 5 108 Вт/см2.

Электронно-лучевой способ нагрева состоит в том, что на образец металла направляют поток электронов от катода, ускоренных электрическим полем до энергии 5…25 кэВ. Поток электронов (электронный луч) получают с помощью электронно-лучевых пушек.

Средняя энергия частиц в потоке, образованном испарением, невысока, поэтому необходимо увеличить энергию частиц, прибывающих на подложку. Простой способ ускорения заряженных частиц – электрическим полем, но так как для создания потоков в основном используются нейтральные частицы, их активацию можно осуществлять действием на атомы потоком электронов, ионов, атомов или фотонов.

В результате образования активированного корпускулярного потока в контакт с подложкой металла детали входят нейтральные частицы (возбужденные и невозбужденные) с высокой энергией и ионы. Процесс взаимодействия такого сложного по составу потока с поверхностью металла сводится к протеканию взаимосвязанных физических явлений: конденсации, внедрения и распыления.

- Эмалирование – нанесение эмалей на поверхности металлических изделий для защиты их от коррозии, истирания и высоких температур, а также в декоративных целях с последующим нагревом (обжиг) изделия для оплавления и закрепления эмали.

Эмаль представляет собой стеклообразное вещество, в основном состоящее из оксидов, полученное плавлением, которое одним или несколькими слоями наносят на металлическое изделие. В технологии эмали существует та же проблема, что и при изготовлении металлостеклянных спаев, – согласование физико-механических характеристик металлической и оксидной систем для обеспечения их прочного сцепления и допустимого уровня напряжений в обеих составляющих. В связи с этим разные металлы эмалируют разными эмалями.

Химический состав эмали определяется назначением эмалевого покрытия и характеристиками защищаемого металла. Области применения эмалевых покрытий столь разнообразны, что выделение каких-либо общих физико-химических их характеристик невозможно. Процессы, обусловливающие сцепление эмали с металлом, более подробно исследованы для черных металлов. В этом случае применяют эмали на основе щелочноборосиликатных стекол с введением в качестве способствующих адгезии и сцеплению оксидов переходных металлов – кобальта, никеля, марганца, меди (так называемых оксидов сцепления). Начальными стадиями процесса, обеспечивающего сцепление твердой эмали с металлом, являются смачивание и химическое взаимодействие металла с эмалью или стекловидной составляющей неорганического эмалевого покрытия. Во многих случаях сцепление определяется не столько этими критериями, сколько составом и свойствами переходного слоя толщиной в десятки микрометров, образующегося в результате взаимодействия эмали с металлом. Однако во всех случаях особо велика роль площади действительного контакта металла с эмалевым покрытием, которая зависит не только от состава эмали, но и от всей технологии формирования покрытия.

Первоначально целью эмалирования было создание декоративного эффекта, в основном на изделиях из драгоценных металлов. Высокого художественного уровня декоративное эмалирование достигло в начале нашей эры в Византии, что оказало существенное влияние на развитие этой техники в других странах, в том числе Киевской Руси. При изготовлении украшений с использованием техники «перегородчатых» и «выемчатых» эмалей ювелир должен был решить задачу прочного соединения эмалей с металлами и обеспечить многообразие цветов и оттенков покрытия.

Наряду с традиционным применением в качестве декоративных покрытий на изделиях бытового и технического назначения эмалевые покрытия все в возрастающей степени призваны решать задачу антикоррозийной защиты металлов в самых разнообразных областях. Известно, что в результате коррозии ежегодно теряется около 10 % мирового выпуска черных металлов. Развитие науки и техники связано с использованием все более высоких температур. По этой причине непрерывно возрастают требования к защите разнообразных металлов, в первую очередь жаропрочных сталей и сплавов, от газовой коррозии, в особенности от окисления. Эту задачу призваны решать жаропрочные эмали и покрытия. Современная техника нуждается, например, в аппаратуре, работоспособной в парах серы до 1000 °С, йода и иодидов – до 1100 °С. При таких высоких температурах многие стекла ведут себя не как твердое тело, а как высоковязкая жидкость, и не могут обеспечить длительной эксплуатации изделия. В указанных условиях работоспособными могут быть лишь кристаллические соединения. Таким образом, для решения подобных задач технология эмалирования должна использовать метод направленной кристаллизации эмалей или основываться на введении в покрытие при его формировании значительных количеств кристаллических огнеупорных наполнителей.

В то же время усиливающийся интерес вызывает и технология эмалирования легких сплавов, особенностью которой является применение возможно более легкоплавких эмалей. Например, алюминий чистотой 99,5 % имеет температуру плавления 658 °С, а температура плавления эвтектик в литейных алюминиевых сплавах лежит около 450 °С. Таким образом, температура формирования эмалевого покрытия на этих сплавах должна существенно различаться, чтобы избежать деформации изделий. Особые трудности возникают при необходимости обеспечения электрической изоляции или антикоррозионной защиты полупроводниковых металлов – кремния, германия и других, так как для сохранения их характеристик температура их нагрева не может превышать 300…350 °С.

- Наплавка – нанесение слоя расплавленного металла на оплавленную металлическую поверхность путем плавления присадочного материала теплотой газового пламени, электрической или плазменной дуги.

Ручная дуговая наплавка покрытыми электродами (РДН). Универсальный способ, пригодный для наплавки деталей различной формы и назначения во всех пространственных положениях. Легирование наплавленного металла производится через стержень электрода и (или) через покрытие. Плотность тока при наплавке должна составлять не более 10…12 А/мм2, чтобы избежать интенсивного перемешивания основного и наплавляемого металлов.

Преимуществами РДН являются простота, доступность и мобильность оборудования и технологии, возможность получения наплавленного металла практически любой системы легирования.

Недостатки – низкая производительность; тяжелые условия труда; непостоянство качества наплавленного слоя; большое проплавление основного металла.

Полуавтоматическая и автоматическая дуговая наплавка проволоками. Применяется механизированная наплавка под флюсом одной проволокой (сплошной или порошковой) или лентой (холоднокатаной, порошковой или спеченной). Легирование наплавленного металла осуществляется, как правило, через электродный материал, легирующие флюсы применяются реже. При дуговой наплавке самозащитным и порошковыми проволоками и лентами стабилизация дуги, легирование и защита расплавленного металла от азота и кислорода воздуха осуществляются за счет компонентов сердечника электродного материала. Дуговая наплавка проволоками в среде защитных газов применяется реже вследствие интенсивного разбрызгивания электродного металла и большой глубины проплавления основного металла. При дуговой наплавке проволоками по причине большого проплавления основного металла необходимый состав наплавленного металла удается получить только в третьем-пятом слое.

Преимуществами механизированных способов наплавки проволоками являются универсальность, высокая производительность, возможность получения наплавленного металла практически любой системы легирования.

Электрошлаковая наплавка (ЭШН) – заключается в том, что основной и наплавляемый металлы расплавляются за счет выделения тепла в шлаковой ванне при пропускании через нее электрического тока. Процесс осуществляется в вертикальном или наклонном, реже в горизонтальном положениях, как правило, с принудительным формированием наплавленного слоя. Способ применяется там, где требуется нанести слой металла большой толщины (свыше 10 мм). В металлургии ЭШН применяется для наплавки прокатных валков, в производстве заготовок – для прокатки биметалла, в горнорудной промышленности – для восстановления зубьев ковшей экскаваторов, зубьев крупномодульных шестерен, в машиностроении – для наплавки штампов. Антикоррозионная наплавка лентами используется в атомном, энергетическом и нефтехимическом машиностроении.

Преимуществами ЭШН являются устойчивость процесса в широком диапазоне плотностей тока (от 0,2 до 300 А/мм2); высокая производительность; возможность наплавки сталей и сплавов с повышенной склонностью к образованию трещин; возможность наплавки за один проход слоев большой толщины; возможность придавать наплавленному металлу необходимую форму и сочетать наплавку с электрошлаковой сваркой.

Недостатки способа: большая погонная энергия процесса вызывает перегрев основного металла и зоны термического влияния; невозможность получения наплавленных слоев малой толщины; большая длительность подготовительных операций.

Плазменно-дуговая наплавка (ПДН) – состоит в нанесении покрытия из расплавленного присадочного порошкового или проволочного материала на металлическую поверхность с использованием в качестве источника нагрева плазменной дуги, горящей между электродом плазмотрона и изделием. Применяется при изготовлении новых деталей и изделий со специальными износои коррозионно-стойкими свойствами поверхности, а также для восстановления размеров изношенных и бракованных деталей. Плазменно-дуговой наплавкой наносится слой, обладающий высокой плотностью и прочностью сцепления с изделием, способный работать в условиях высоких динамических, знакопеременных нагрузок или подверженных абразивному изнашиванию.

Номенклатура наплавляемых материалов: углеродистые, легированные и высоколегированные стали, легированные чугуны, сплавы на основе железа, никеля, кобальта, цветные металлы, смеси с карбидами и др. Производительность ПДН порошковыми материалами составляет до 10 кг/ч, проволочными – до 18 кг/ч, минимальная толщина наплавленного слоя – 0,5 мм. В качестве присадочного материала используются различные порошковые сплавы размером частиц 60…300 мкм, сварочные и наплавочные проволоки диаметром 1–3,6 мм. ПДН выполняется в один или несколько слоев с поперечными колебаниями или без них.

Преимущества:

- минимальная доля основного металла в наплавленном;

- высокая стабильность и устойчивость дуги;

- незначительный припуск на последующую мехобработку;

- максимальная производительность;

- минимальный расход вольфрамового электрода;

- возможность процесса наплавки деталей малых размеров;

- высокий уровень механизации и автоматизации технологического процесса.

ПДН используется при изготовлении и восстановлении различных деталей оборудования нефтяной и газовой промышленности, металлургических производств, сельскохозяйственной техники, тракторов, автомобилей, бумагоделательного производства, дорожных машин, деревообрабатывающего производства, землесосных снарядов, горнодобывающего и горно-перерабатывающего производств, штампов, пресс-форм, режущего инструмента, уплотнительных поверхностей энергетического, химического и нефтяного оборудования.

Индукционная наплавка – процесс, легко поддающийся механизации и автоматизации, особенно эффективный в условиях серийного производства. Сущность способа заключается в разогреве наплавляемого материала и поверхности основного материала токами высокой частоты под воздействием мощного электромагнитного поля, генерируемого специальным устройством – индуктором. Применяются два основных варианта индукционной наплавки: с использованием твердого присадочного материала (порошковой шихты, стружки, литых колец и т. п.), расплавляемого индуктором непосредственно на наплавляемой поверхности, и жидкого присадочного металла, который выплавляется отдельно и заливается на разогретую индуктором поверхность наплавляемой детали. Широко используется в сельскохозяйственном машиностроении.

Преимущества: малая глубина проплавления основного металла; возможность наплавки тонких слоев, высокая эффективность в условиях серийного производства.

Недостатки: низкий КПД процесса; перегрев основного металла; необходимость использования для наплавки только тех материалов, которые имеют температуру плавления ниже температуры плавления основного металла.

Электроконтактная наплавка (наварка). Соединение основного и присадочного металлов осуществляется в результате их совместной пластической деформации, сопровождающейся пропусканием в месте контакта импульсов тока. В качестве оборудования используются модернизированные машины для шовной контактной сварки. Присадочные материалы – стальная лента, проволока, порошки и их смеси. Применяется при ремонте и восстановлении валов, осей, штоков, фланцев, барабанов и прочих деталей, износ которых по диаметру не превышает 1,0…1,5 мм.

Преимущества: отсутствие проплавления основного металла; минимальные деформации наплавленных деталей; возможность наплавки слоев малой толщины.

Недостатки: низкая производительность процесса; ограниченная номенклатура наплавляемых деталей.

Лазерная наплавка. Разработаны три способа лазерной наплавки: с подачей присадочного порошка в зону плавления, оплавление предварительно нанесенных паст, оплавление напыленных слоев. Требуемые составы и свойства наплавленного металла можно получить уже в первом слое небольшой толщины. В опытно-промышленном производстве лазерно-порошковым методом наплавляют коленчатые и распределительные валы двигателей внутреннего сгорания, клапаны и некоторые другие детали.

Преимущества: малое и контролируемое проплавление при высокой прочности сцепления; возможность получения тонких (менее 0,3 мм) слоев; небольшие деформации наплавляемых деталей; возможность наплавки труднодоступных поверхностей; возможность подвода лазерного излучения к нескольким рабочим местам, что сокращает время на переналадку оборудования.

Недостатки: низкая производительность, невысокий КПД процесса, сложное и дорогостоящее оборудование.

Электронно-лучевая наплавка. Использование для наплавки электронного луча позволяет раздельно регулировать нагрев и плавление основного и присадочного материалов, а также свести к минимуму их перемешивание. Наплавка производится с присадкой сплошной или порошковой проволоки. Поскольку наплавка выполняется в вакууме, то шихта порошковой проволоки может состоять из одних легирующих компонентов.

Преимущества: малое и контролируемое проплавление основного металла, возможность наплавки слоев малой толщины.

Недостатки: сложность и высокая стоимость оборудования, необходимость защиты персонала от рентгеновского излучения.

Наплавка трехфазной дугой неплавящимися электродами в аргоне. В трехфазной дуге в каждый момент времени горят не менее двух дуг переменного тока. Способ применяется для наплавки изделий из алюминиевых и магниевых сплавов с подачей присадочной проволоки в зону сварки. Используется как источник тепла одновременно и для сварки, и для подогрева зоны наплавки межэлектродной (косвенной) дугой. Наиболее эффективен способ для ремонтной сварки и наплавки изделий из магниевых и алюминиевых сплавов, склонных к образованию горячих трещин в зоне ремонта.

Преимущества: широкие технологические возможности, большая мощность дуги, стабильность и устойчивость горения фазных дуг, высокая производительность процесса, хорошее качество наплавленного слоя.

Недостатки: сложность и высокая стоимость оборудования, малая распространенность способа вследствие отсутствия промышленного производства оборудования для сварки трехфазной дугой.

Газовая наплавка. Металл нагревается и расплавляется пламенем газа, сжигаемого в смеси с кислородом в специальных горелках. Горючий газ – ацетилен или его заменители: пропан-бутановая смесь, природный газ, водород. Известна газовая наплавка с присадкой прутков либо с вдуванием порошка в газовое пламя. Широко используется при ремонте сельскохозяйственной и автомобильной техники, а также для наплавки релитом буровых долот и быстроизнашивающихся деталей горнорудной техники.

Преимущества: малое проплавление основного металла; универсальность технологии; возможность наплавки слоев малой толщины.

Недостатки: низкая производительность, нестабильность качества наплавленного слоя.

Наплавка трением. Суть метода заключается в быстром вращении присадочного прутка (1500…4000 об./мин), который торцом прижимается к наплавленной поверхности. Металл нагревается, становится пластичным и как бы намазывается на поверхность изделия.

Преимущества: возможность наплавки тонких слоев; отсутствие перемешивания основного и наплавленного металлов; низкие затраты электроэнергии.

Недостатки: низкая универсальность, поскольку для наплавки каждой детали необходимы присадочные материалы определенных геометрических размеров и специализированное оборудование или оснастка; малая производительность; отсутствие производства материалов для наплавки; дефекты наплавленного слоя, а именно краевые несплавления.

- Плакирование – получение слоев, соединенных между собой способами прокатки, сварки взрывом или литьем.

Плакирование с использованием энергии взрыва. Для непосредственного плакирования деталей или получения многослойных заготовок наиболее широко применяется взрывное плакирование пластичными коррозионно-стойкими сталями и сплавами. Применение опор переменной жесткости и особых способов подготовки плакирующих листов позволило использовать энергию взрыва для плакирования малоуглеродистой стали малопластичными инструментальными сталями Х6Ф1, Х12, Р6М5, изготовления бии триметалла для нефтехимического и сельскохозяйственного машиностроения.

Преимущества: возможность соединения металлов, сварка которых другими способами сложна или невозможна; отсутствие проплавления основного металла; минимальные деформации при плакировании.

Недостатки – необходимость в специальных полигонах и большая длительность подготовительных операций.

Плакирование прокаткой. Плакированный металл производят из специальных многослойных слитков, из заготовок, полученных наплавкой, ЭШС, сваркой взрывом, из сварных герметизированных заготовок-пакетов. Применяется в основном для производства толстых и тонких листов, полос, фасонных профилей, прутков и проволоки. Изготавливают биметаллические листы (конструкционная сталь + нержавеющая сталь), износостойкий плакированный прокат для металлургии, горнодобывающей промышленности, сельскохозяйственного машиностроения.

- Напыление – образование на поверхности изделия покрытия из нагретых до плавления или близкого к нему состояния частиц распыляемого материала с использованием теплоты сжигаемого газа или электрического разряда в газовых средах.

Плазменное порошковое напыление (ППН) – состоит в нанесении покрытия из отдельных частиц порошкового материала, нагретого и ускоренного с помощью высокотемпературной плазменной струи.

Способ применяется при изготовлении деталей со специальными и декоративными свойствами поверхности: износостойкостью (за исключением деталей, испытывающих ударно-абразивное изнашивание), антифрикционностью, коррозионностойкостью, жаростойкостью, кавитационностойкостью, эрозионностойкостью, электроизоляцией, стойкостью против фреттинг-коррозии и др.

Температура нагрева деталей при ППН не превышает 100…150 °С. Плазмообразующим газом являются, как правило, аргон или воздух. В качестве порошкового материала, формирующего покрытие, используются различные материалы и сплавы, тугоплавкие соединения, оксиды, полимеры и их композиции размером частиц до 100 мкм.

По сравнению с газопламенным, электродуговым и детонационным напылением, с процессами наплавки и осаждения данный способ нанесения покрытий имеет следующие преимущества:

- высокий коэффициент использования порошка (до 85 %),

- прочность сцепления покрытия с основой (до 60 МПа),

- низкая пористость покрытия;

- высокая производительность процесса;

- универсальность за счет получения покрытий из большинства материалов без ограничения их температур плавления;

- нанесение покрытия на изделия, изготовленные практически из любого материала;

- отсутствие ограничений по размерам напыляемых изделий;

- низкое термическое воздействие на напыляемую основу, что позволяет избежать деформаций, изменений размеров изделий, а также исключить нежелательные структурные превращения основного металла;

- нанесение покрытия на локальные поверхности;

- нанесение покрытия с минимальными припусками для последующей механической обработки;

- низкий расход аргона;

- возможность автоматизации процесса.

Плазменное порошковое напыление применяется в машиностроении для восстановления и упрочнения подшипников скольжения, упорных подшипников, гидроцилиндров, плунжеров, направляющих токарных станков, шпинделей и валов, шнеков экструзионных машин, вытяжных и гибочных штампов, матриц для прессования тугоплавких металлов и т. п.

В автомобильной промышленности ППН применяется для ремонта коленчатых валов, поворотных цапф, деталей коробки передач, кулачков распределительных валов, ступиц маховиков двигателя, валов водяных насосов и вентиляторов, головок блока цилиндров, поршневых колец, клапанов ДВС, тормозных барабанов, шаровых пальцев рулевого управления.

В электротехнической и химической промышленности ППН используется для нанесения слоев на конденсаторы, поверхности антенн, вентиляционные лопатки турбогенераторов, торцовые уплотнения электрических машин, лентопротяжные механизмы, магнитные головки, ролики для подачи проволоки и сопла сварочных установок крыльчатки и валы кислотных насосов.

ППН применяется также для изготовления бытовой техники: напыляют днища кастрюль, сковородок, электронагревательные устройства и т. п.

Газопламенный метод напыления покрытий. Источником тепла выступает ацетиленокислородное пламя, температура которого не превышает 3000 °С. Использование газопламенного метода характеризуется относительной простотой применяемого оборудования, требует наличия ацетилена и кислорода. Распыляемый материал, попадая в факел ацетиленокислородного пламени горелок, разогревается до температуры, близкой к температуре плавления, и разгоняется до скорости 20…30 м/с. При соударении с изделием разогретые частицы соединяются с поверхностью и между собой, образуя достаточно плотное и равномерное покрытие.

С помощью газопламенных горелок производят напыление полимерных материалов (пластмассы), металлических материалов (алюминий, бронза, баббит, никель и т. д.), тугоплавких керамических соединений (окись титана, окись алюминия и др.). Различают два способа подачи напыляемого материала в ацетиленокислородное пламя горелок: в виде порошка и в виде проволоки.

К агрегатам, в которых напыляемый материал подают в виде порошка, относят газопламенную горелку Rototec-80 швейцарской фирмы Castolin-Eutectic.

Напыление металлизацией. Сущность метода. В электрометаллизаторе установлены направляющие, через которые непрерывно производится подача двух распыляемых проволок. Между концами этих проволок возбуждается электрическая дуга. В центральной части электрометаллизатора имеется сопло, через которое подается сжатый воздух. Струя сжатого воздуха отрывает с проволок-электродов частицы расплавленного металла и уносит их к напыляемой поверхности.

Электрометаллизатор может работать как на постоянном, так и на переменном токе. При использовании переменного тока дуга горит неустойчиво и сопровождается большим шумом. При постоянном токе характер работы является устойчивым, напыленный материал имеет мелкозернистую структуру, производительность напыления высокая. Поэтому в настоящее время для дугового напыления используют источники постоянного электрического тока. Для напыления обычно применяют проволоку диаметром 0,8; 1,0; 1,6 и 2,0 мм.

Преимуществом способа электродуговой металлизации является высокая производительность процесса и возможность значительного сокращения затрат времени на напыление. Например, при силе тока 750 А можно напылять стальное покрытие с производительностью 36 кг/ч, что превышает в несколько раз производительность газопламенного напыления. По сравнению с газопламенным напылением металлизация позволяет получать более прочные покрытия, которые лучше соединяются с основой. При использовании в качестве электродов проволок из двух различных металлов можно получить покрытие из их сплава. Эксплуатационные затраты при работе электрометаллизатора невелики. При напылении покрытия распылением двух электродов из разнородных материалов желательно использовать такие электрометаллизаторы, которые бы позволяли производить отдельную регулировку скорости подачи каждого электрода.

Недостатком метода является перегрев и окисление напыляемого материала при малых скоростях подачи распыляемой проволоки. Кроме того, большое количество теплоты, выделяющейся при горении дуги, приводит к значительному выгоранию легирующих элементов, входящих в напыляемый сплав (например, содержание углерода в материале покрытия снижается на 40…60 %, а кремния и марганца на 10…15 %).