Современные предприятия машиностроительного профиля, включая автомобильную промышленность, достигли высокого уровня развития в области сварочного производства. Это стало возможным благодаря активному внедрению автоматизированных систем, а также промышленных сварочных роботов, что обеспечивает не только повышение производительности, но и стабильное качество сварных соединений.

Изделием в машиностроении называют продукт, являющийся результатом всех стадий производственного цикла. Это может быть как законченная машина, так и сборочная единица (например, узел сварной конструкции), заготовка или деталь, готовая к последующей сборке или установке.

Машина — это техническое устройство, состоящее из одного или нескольких взаимосвязанных механизмов, предназначенное для преобразования энергии, перемещения материалов или выполнения различных операций. Заготовка представляет собой исходную форму изделия, которая подвергается механической или термической обработке для получения готовой детали.

Деталь — это изделие, выполненное из одного вида материала без применения сборочных операций. К типичным примерам относятся шестерни, втулки, корпуса, отлитые из металла, а также пластины, полученные из биметаллических заготовок. Некоторые детали могут быть получены с применением сварки или пайки — например, металлическая труба, изготовленная методом вальцовки полосы и соединённая продольным или спиральным сварным швом на автоматизированной линии.

Сборочная единица представляет собой изделие, которое формируется путём соединения нескольких деталей или других сборочных единиц в процессе сборки на предприятии-изготовителе. Такая единица может иметь сложную иерархическую структуру, включающую как простейшие компоненты, так и узлы высшего порядка.

Комплекс — это группа из двух и более изделий, включённых в спецификацию, которые не соединяются между собой в процессе изготовления, но предназначены для совместного функционирования в рамках одной системы. Примером может служить автоматическая производственная линия, включающая металлорежущие станки, или буровая установка, состоящая из множества взаимозависимых модулей.

Комплект — это набор изделий, объединённых общим назначением, но не соединённых между собой конструктивно. К таким комплектам можно отнести инструментальные наборы, ремонтные комплекты, элементы, входящие в поставку оборудования и пр.

В зависимости от конечного применения изделия классифицируются на изделия основного и вспомогательного назначения. Основные изделия изготавливаются для последующей реализации заказчику, в то время как вспомогательные — используются для собственных нужд производственного предприятия (например, оснастка, инструмент, технологическая оснастка и т.п.).

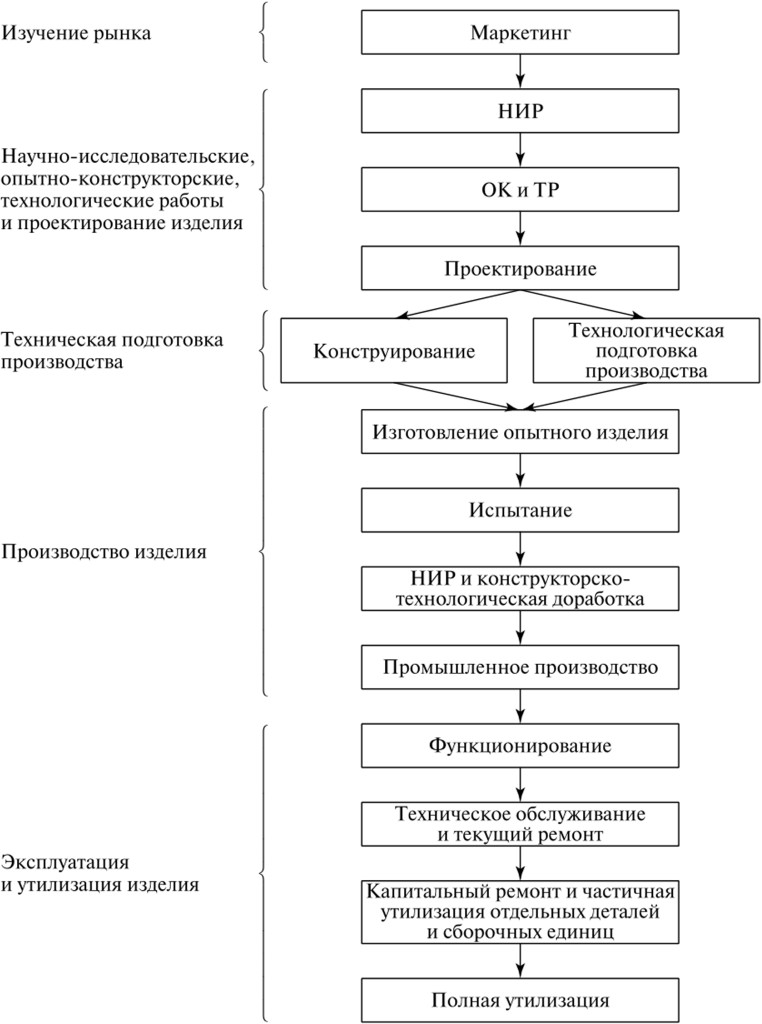

Все стадии, через которые проходит изделие от момента появления идеи до окончания его эксплуатации, принято называть жизненным циклом. Этот цикл включает проектирование, изготовление, испытания, внедрение, эксплуатацию и, при необходимости, утилизацию изделия. Жизненный цикл сварной продукции схематично представлен на рисунке 1.

Стадии жизненного цикла начинаются с анализа потребностей рынка или получения конкретного заказа на изготовление сварной продукции. Далее следуют этапы научно-исследовательских и опытно-конструкторских работ, а также технологической проработки проекта, включающей разработку технической документации и подготовку производства.

Конструкторская подготовка производства включает разработку сварной конструкции, оформление технической документации: чертежей, спецификаций, схем сборки. Технологическая подготовка охватывает разработку процессов изготовления деталей, методов сборки, проектирование и изготовление технологической оснастки: приспособлений, шаблонов, кантователей и т.д.

На основе этих подготовительных этапов создаётся опытный образец сварного изделия, который проходит испытания, контроль и, при необходимости, доработку конструкции и технологии. После завершения подготовки осуществляется либо единичный выпуск изделия, либо запускается серийное или массовое производство.

Классифицировать сварные изделия можно по различным признакам. Наиболее распространённые — по способу получения заготовок: листовые, кованосварные, штампосварные, сварнолитые и др. Также изделия различаются по целевому назначению: строительные конструкции, вагоностроение, судостроение, авиация, резервуары и трубопроводы.

В инженерной практике классификацию целесообразно проводить по характеру работы сварных конструкций. Основные типы:

Балки — элементы, воспринимающие в основном изгибающие нагрузки. Сложные рамные конструкции формируются из нескольких жёстко соединённых балок.

Колонны — конструкции, рассчитанные на работу при осевом сжатии и возможном изгибе.

Решетчатые конструкции — фермы, арматурные каркасы, мачты, состоящие из прямолинейных элементов.

Оболочковые конструкции — элементы, испытывающие давление (например, баллоны, сосуды, трубопроводы), для которых важна герметичность сварных швов.

Корпусные конструкции транспорта — изделия, испытывающие циклические нагрузки: кузова автомобилей, корпуса судов и вагонов. Для них критична жёсткость при минимальной массе.

Рисунок 1 — Жизненный цикл сварного изделия

Производственный процесс охватывает весь путь изделия — от исходной заготовки до готовой продукции. В рамках этого процесса выделяется технологический процесс — совокупность операций, при которых происходит изменение формы, размеров или свойств заготовки.

Рабочее место — участок производственной площади, оборудованный для выполнения операций одним или группой рабочих. Оно включает оборудование, инструмент, приспособления, транспортные средства и место хранения материалов.

Операция — завершённая стадия технологического процесса (например, сварка или сборка). Переход — часть операции, как правило, связанная с перемещением или изменением положения изделия, например, кантовка сварной конструкции. Рабочая позиция — новое положение изделия или сборки в процессе выполнения операции.

Трудоёмкость — временные затраты на выполнение конкретной технологической операции или всего процесса.

Серия — определённое количество изделий, изготавливаемых по неизменной документации.

В зависимости от масштабов производства различают:

Единичное (индивидуальное) производство — изделия изготавливаются в ограниченном количестве, часто уникальны по конструкции.

Серийное — изделия выпускаются партиями, с повторяющейся конструкцией.

Массовое — крупные партии изделий, изготовление которых основано на постоянном повторении операций.

Машиностроительные предприятия производят широкий спектр изделий: двигатели, станки, транспортные средства, авиационную и судовую технику, космические и оборонные системы. Изделия делятся на продукцию основного и вспомогательного назначения. Основные изделия предназначены для заказчика, а вспомогательные — обеспечивают внутренние нужды производства.

Например, авиационный двигатель, изготовленный заводом, является изделием основного назначения. В то же время специальный инструмент для сборки этого двигателя, разработанный в инструментальном цехе, относится к вспомогательным изделиям.

Все изделия состоят из отдельных деталей, которые соединены между собой. Деталь представляет собой изделие, изготовленное из однородного материала (по наименованию и марке), не требующее применения сборочных операций. Типичными примерами деталей являются валы, втулки, зубчатые колёса, фланцы, рычаги, крестовины, поршни и другие элементы. Если тщательно рассмотреть существующее многообразие деталей, можно выделить группы (классы) деталей, объединённых общим методом обработки.

Существует несколько классификаций деталей, и одна из них основывается на технологическом подходе, предложенном А.Я. Малкиным. По его классификации все детали можно разбить на пять основных классов:

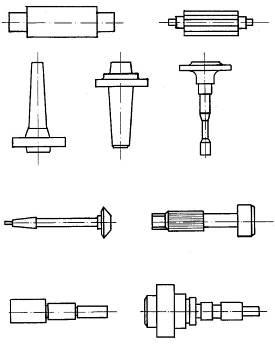

- 1 класс — детали вращения без отверстия по основной оси симметрии с отношением длины к диаметру от 2 до 20. Это детали типа валов, которые широко используются в машиностроении для передачи вращающего момента. Примеры конструкций деталей 1-го класса показаны на рисунке 2.

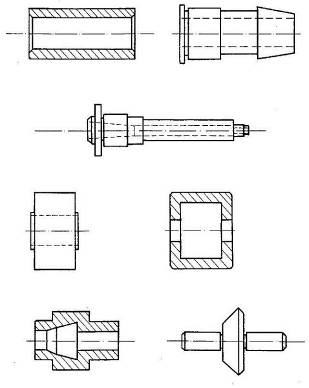

- 2 класс — детали, являющиеся телами вращения с сквозным отверстием по основной оси симметрии. К этому классу относятся втулки, трубы, диски, кольца и другие детали. Примеры конструкций деталей 2-го класса представлены на рисунке 3.

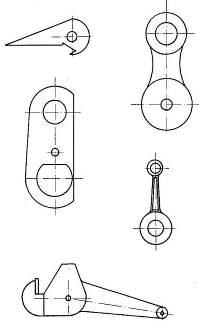

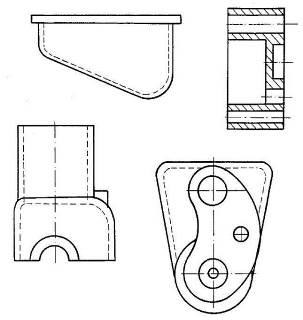

- 3 класс — детали с параллельными плоскостями, имеющие два отверстия с параллельными осями или одно отверстие и точный наружный контур. Оси отверстий лежат в одной плоскости, примеры таких деталей включают шатуны, рычаги, скобы и крышки. Примеры конструкций деталей 3-го класса представлены на рисунке 4.

- 4 класс — коробочковидные детали, такие как корпуса, ёмкости, коробки, баки. Примеры конструкции деталей 4-го класса показаны на рисунке 5.

- 5 класс — сложные детали, имеющие несколько осей симметрии, например крестовины, поршни, корпуса дифференциалов.

Рисунок 2 — Примеры конструкций деталей 1-го класса

Рисунок 3 — Примеры конструкций деталей 2-го класса

Рисунок 4 — Примеры конструкций деталей 3-го класса

Рисунок 5 — Примеры конструкций деталей 4-го класса

Кроме того, согласно ЕСКД, для всех деталей машиностроения и приборостроения установлены шесть классов, каждый из которых имеет свою номенклатуру и особенности:

- Класс 71 — тела вращения типа колес, дисков, шкивов, колец, блоков, втулок, стержней, стаканов, колонок, валов, штоков и др. В этом классе детали делятся на три диапазона в зависимости от соотношения длины детали к наибольшему наружному диаметру.

- Класс 72 — тела вращения с элементами зубчатого зацепления, такие как трубы, шланги, сегменты и т.п.

- Класс 73 — корпусные, опорные и ёмкостные детали.

- Класс 74 — детали, не являющиеся телами вращения, такие как плоскостные, рычажные, грузовые и тяговые элементы.

- Класс 75 — кулачковые, карданные, пружинные и крепежные детали.

- Класс 76 — детали технологической оснастки, которые выполняют самостоятельные функции, такие как свёрла, метчики, матрицы, пуансоны и другие инструменты.

Существуют и другие классификации, ориентированные на различные аспекты производства.

Сборочные единицы и агрегаты

Сборочная единица или узел – это часть изделия, которая собирается отдельно и затем участвует в процессе сборки как одно целое. Примеры сборочных единиц включают коробку скоростей, двигатель, коробку передач, ротор турбины, шпиндельный узел и др.

Агрегат – это специализированная сборочная единица, которая может выполнять определённую функцию в составе изделия или самостоятельно. Изделие, изготовленное по агрегатному принципу, имеет значительные преимущества как на стадии изготовления, так и в процессе эксплуатации и ремонта. Цикл сборки агрегатного изделия значительно сокращается, а каждый агрегат может быть заменён на новый в любой момент времени. Ремонт агрегата при этом осуществляется вне машины, что повышает эффективность всего производственного процесса. Этот принцип применяется в изготовлении множества современных изделий, включая двигатели, трансмиссии и другие сложные механизмы.

Параметры потребительских свойств изделия

Для каждого изделия важными являются несколько ключевых параметров, характеризующих его потребительские свойства:

- Качество — это совокупность свойств изделия, обеспечивающих его способность удовлетворять потребности, соответствующие назначению. Качество продукции зависит от точности, мощности, производительности, экономичности, коэффициента полезного действия и степени автоматизации изготовления.

- Работоспособность — состояние изделия, при котором оно способно выполнять заданные функции в пределах установленных параметров.

- Надежность — свойство изделия сохранять свою работоспособность в процессе эксплуатации. Включает два аспекта: безотказность и долговечность.

- Безотказность — свойство изделия сохранять свою работоспособность в течение заданного времени без необходимости в регулировке или ремонте.

- Долговечность — период времени, в течение которого изделие сохраняет свою работоспособность до момента, когда оно достигает предельного состояния, после чего его эксплуатация становится невозможной.

В заключение можно отметить, что высокие достижения в области сварочного производства на современных машиностроительных предприятиях, включая автомобильную промышленность, стали возможны благодаря внедрению передовых технологий и автоматизированных систем. Использование промышленных сварочных роботов значительно повысило эффективность процессов, позволив достичь стабильного качества сварных соединений, минимизировать человеческий фактор и ускорить производственные циклы.

Внедрение автоматизации и роботизации в сварочное производство является важным шагом к дальнейшему совершенствованию производства, повышению его конкурентоспособности и устойчивости на мировом рынке. В будущем, с развитием технологий, можно ожидать ещё более высокие стандарты качества и новые инновационные решения, способствующие росту производственных мощностей и улучшению экономических показателей отрасли.