Содержание страницы

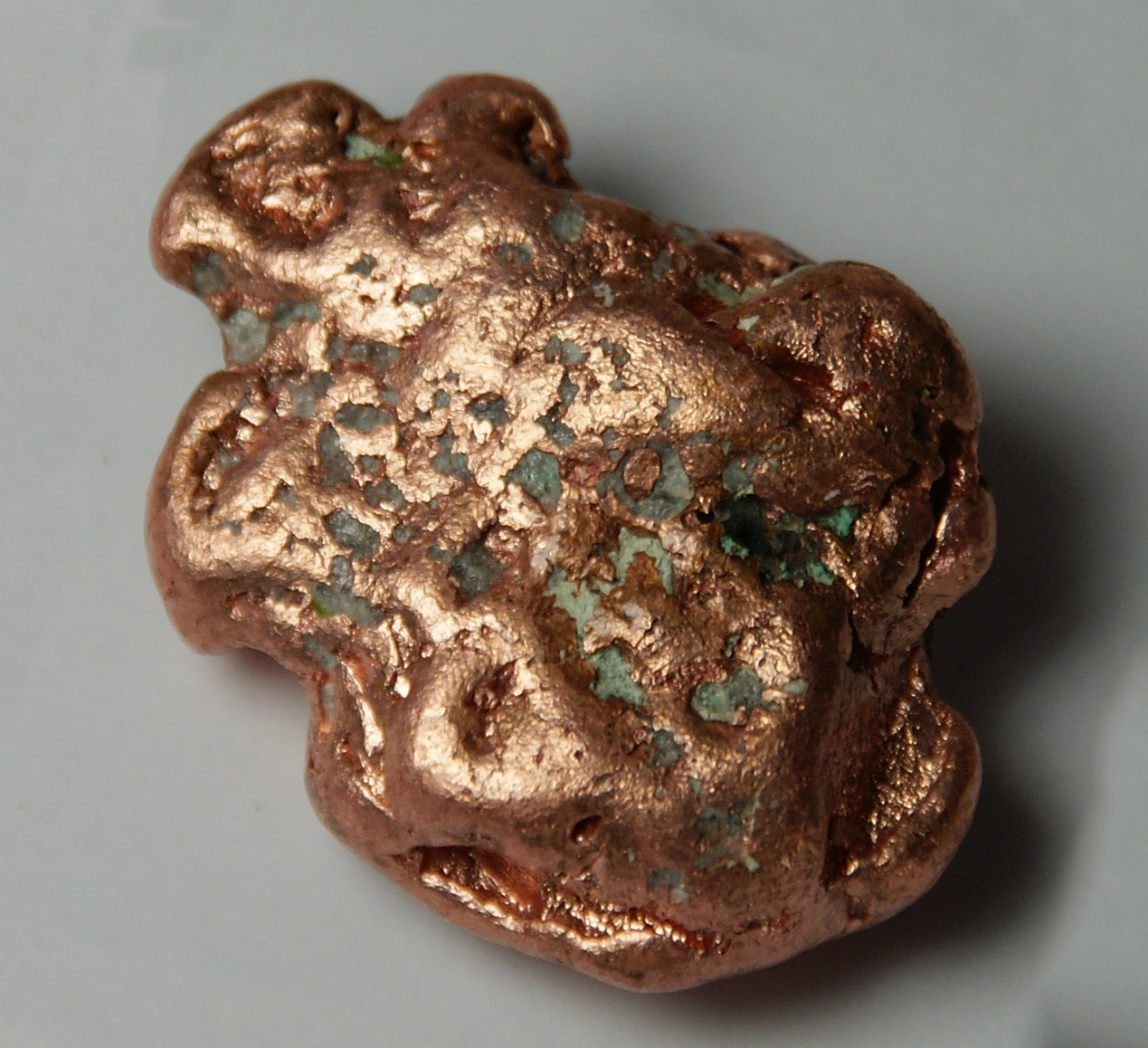

Медь — металл красного цвета, кристаллизующийся при температуре 1083 °С с образованием ГЦК решетки, период которой 0,36153 нм, полиморфных превращений нет. По плотности при 20 °С, ρ = 8,96 г/см3 медь относится к тяжелым цветным металлам. По величине электропроводности (χ = 59 МСм/м) и теплопроводности (λ = 397 Вт/(м·К)) медь находится после серебра на втором месте. У отожженной меди высокой частоты σв = 220 МПа, δ = 50 %, а ее модуль упругости выше, чем у поликристаллического титана, алюминия и магния, и составляет Е = 132 ГПа.

Медь обладает сравнительно хорошей коррозионной стойкостью, при температурах ниже 185 °C с сухим воздухом и кислородом не взаимодействует. В присутствии влаги и СО2 на поверхности меди образуется зеленая пленка основного карбоната (СuСО3·СuОН2). При нагревании меди на воздухе идет поверхностное окисление, ниже 375 °C образуется СuО, а выше 375 °C до плавления возникает двухслойная окалина, в поверхностном слое которой находится СuО, а во внутреннем — Сu2О.

Три основных свойства меди определили ее значительную роль в технике: высокая электропроводность, пластичность, теплопроводность. Благодаря этим свойствам > 50 % добываемой меди применяют в электротехнической и электронной промышленности для изготовления проводников тока. Все примеси понижают электропроводность меди, поэтому для проводников используют металл высших сортов, содержащий не менее 99,9 % Сu. Высокая теплопроводность и сопротивление коррозии позволяют производить из меди и специальных сплавов на ее основе (микролегированные теплопроводные сплавы и малолегированные сплавы, сочетающие теплопроводность и жаропрочность) ответственные детали для теплообменников, холодильников, вакуумных аппаратов и т. п. Около 30–40 % Сu используют в виде различных сплавов, среди которых латуни, бронзы, медно-никелевые сплавы. Среди цветных металлов по объему потребления медь находится после алюминия на втором месте.

При производстве меди из руды полученную черновую медь подвергают огневому рафинированию и разливают в виде анодов, используя затем их для электролитического рафинирования, в результате которого получают листовые катоды. В соответствии с ГОСТ 859–2001 выпускают четыре марки катодной меди, используемой в качестве шихты при изготовлении медных полуфабрикатов и сплавов высокой электропроводности (табл. 1).

Таблица 1. Марки катодной меди

| Марка | Состав | |||

| М00к | М0к | М1к | М2к | |

| Cu + Ag, %, не менее Содержание О, % | 99,98

0,01 |

99,97

0,015 |

99,95

0,02 |

99,93

0,03 |

Остальные двенадцать марок меди по ГОСТ 859–2001 (М00б, М0б, М1б, М00, М0, М1, М1р, М1ф, М2Р, М3р, М2, М3) выпускают в виде слитков и полуфабрикатов (прокат, прутки, проволока и др.), которые различаются способами конечного переплава, видом раскислителей и их сочетанием. Для выплавки бескислородной и раскисленной меди используют катоды, т. е. первичную медь, а огневому рафинированию подвергают расплав, содержащий лом и отходы. Для раскисления меди высокой чистоты применяют углерод (плавка под слоем древесного угля). Для остальных сортов меди чаще всего используют фосфор, который вводят в виде лигатуры марки МФ9 (ГОСТ 4515–81) — сплав меди с 8,0–9,5 % Р около-эвтектического состава. После такого раскисления в меди остается фосфор (до 0,06 %), снижающий электропроводность. Наивысшей электропроводностью обладает бескислородная медь, полученная вакуумной плавкой.

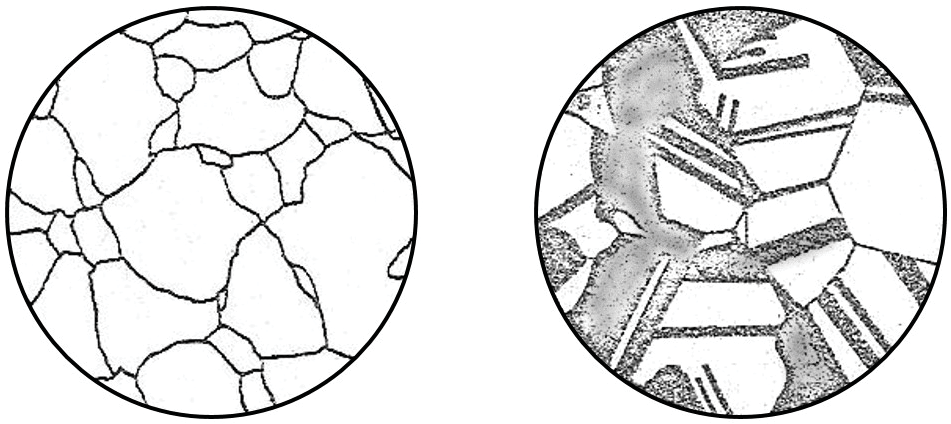

Медь обладает хорошей технологичностью. Путем деформации из меди можно получать тонкую проволоку для проводов, различные ленты, токоведущие шины, трубы и т. д. Микроструктура чистой меди имеет полиэдрическое строение (см. рис. 1, а). Холодная пластическая деформация вызывает значительные изменения в структуре и свойствах меди. При больших степенях деформации медь принимает волокнистое строение. Прочность значительно возрастает (с 220 до 450 МПа), а пластичность падает (с 50 до 2 %). Под действием деформации электропроводность меди уменьшается на 1–3 %. Для получения высокой пластичности и электропроводности медь подвергают рекристаллизации. После проведения рекристаллизации структура меди вновь становится равноосной, полиэдрической с большим количеством двойников (рис. 1, б). Величина зерна рекристаллизованной меди зависит от степени холодной пластической деформации, а также от температуры и продолжительности отжига. Значительное повышение температуры отжига (выше 900 °С) вызывает сильное укрупнение зерна за счет собирательной рекристаллизации и резкое понижение прочности меди. Наилучшие температуры отжига — 600–700 °С.

а б

Рис. 1. Микроструктура меди после отжига — а и после деформации и отжига — б

Примеси снижают все свойства меди, особенно электропроводность. Наиболее часто встречающиеся в меди примеси подразделяются на три группы:

1. Примесные элементы (Al, Fe, Ni, Mn, Zn, Ag, Cd), растворимые в твердой меди в тех количествах, в которых они могут присутствовать в технической меди, практически не влияют на ее механические свойства, а в больших количествах повышают прочность и твердость меди и используются для ее легирования. Эти примеси влияют на электро- и теплопроводность меди, поэтому в проводниковых сортах меди их ограничивают тысячными долями процента.

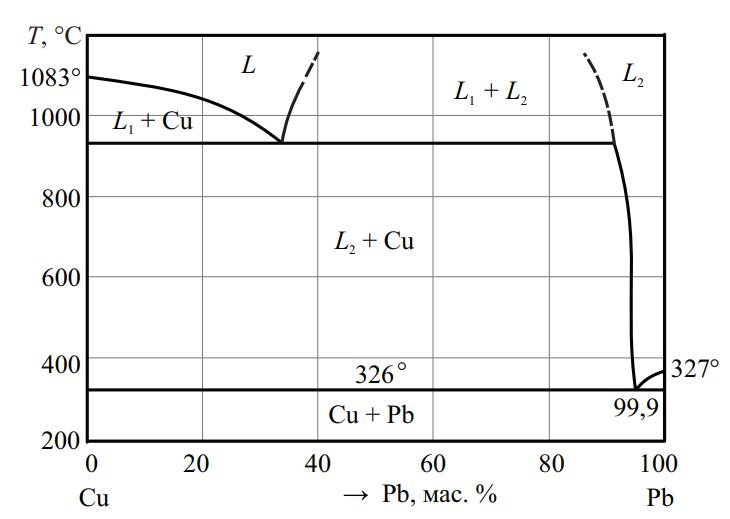

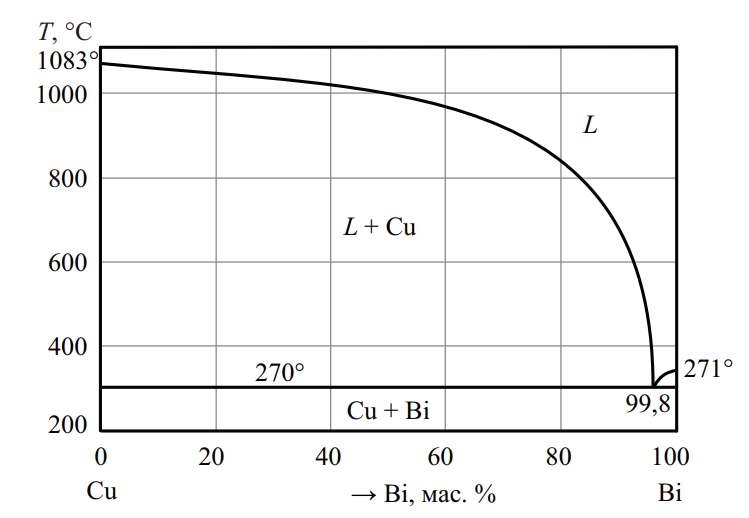

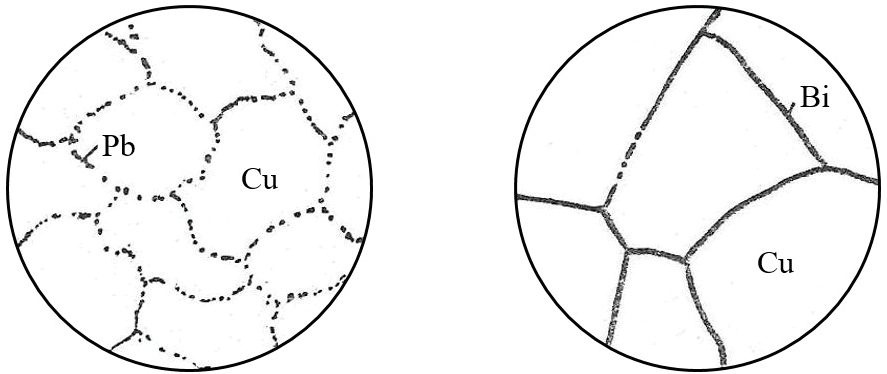

2. Примеси (Pb и Bi), малорастворимые в твердой меди, снижают ее деформируемость. Свинец и висмут незначительно растворимы в меди в твердом состоянии и образуют по границам зерен легкоплавкие эвтектики, состоящие практически из чистого свинца (рис. 2) и висмута (рис. 3). Микроструктура меди с висмутом и свинцом показана на рис. 4. Эти эвтектики располагаются по границам зерен меди. При горячей прокатке меди (800–900 °C) или рекристаллизационном отжиге эти эвтектики находятся в жидком состоянии и в них происходит межкристаллитное разрушение (красноломкость).

Рис. 2. Фазовая диаграмма системы Cu–Pb

Рис. 3. Фазовая диаграмма системы Cu–Bi

Рис. 4. Микроструктура меди с примесью свинца — а, с примесью висмута — б

Для предотвращения красноломкости при прокатке медь должна содержать не более 0,003 % Вi и 0,05 % Рb. Свинец в отличие от висмута пластичен при низких температурах и не охрупчивает медь при холодной обработке давлением. Кроме того, свинец заметно улучшает обрабатываемость резанием меди и ее сплавов, делая стружку сыпучей.

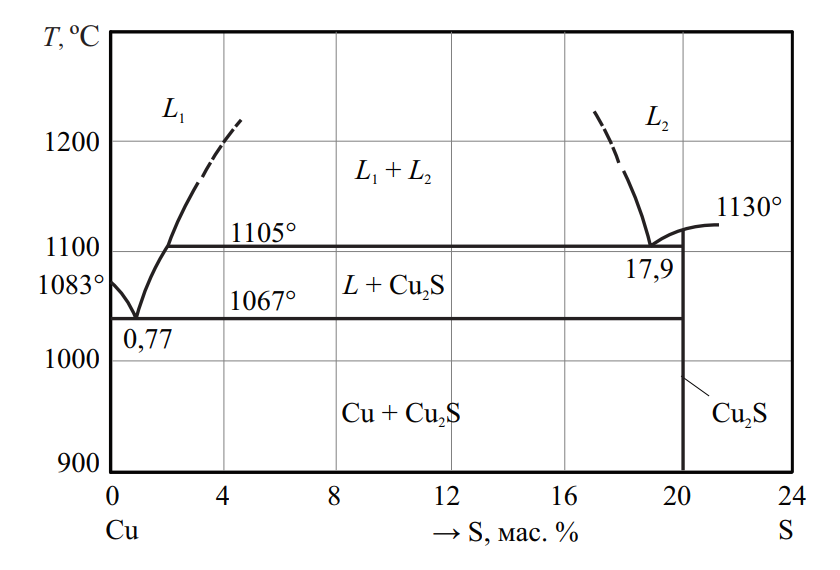

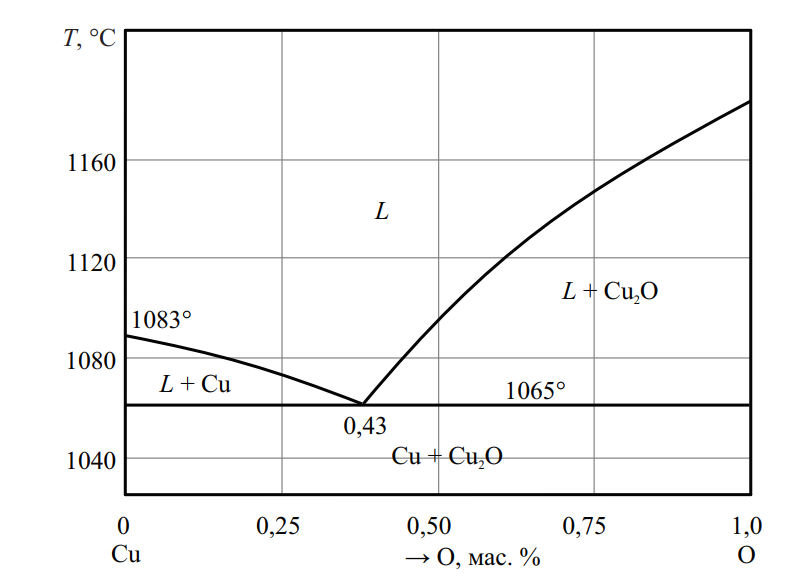

3. Сера и кислород (а также селен и теллур) практически нерастворимы в меди и образуют эвтектики меди с хрупкими соединениями Cu2S, Cu2O, температуры плавления эвтектик 1067, 1065 °C соответственно (рис. 5 и 6).

Рис. 5. Фазовая диаграмма системы Cu–S

Рис. 6. Фазовая диаграмма системы Cu–O

Температуры плавления эвтектик Cu + Cu2S и Cu + Cu2O находятся выше температуры горячей прокатки меди, поэтому примеси кислорода и серы не вызывают красноломкости. Из-за очень малой растворимости уже при малых концентрациях этих примесей в структуре появляются по границам зерен хрупкие эвтектики, снижающие деформируемость меди и при горячей, и при холодной обработке давлением. Содержание этих вредных примесей ограничивается тысячными долями процента.

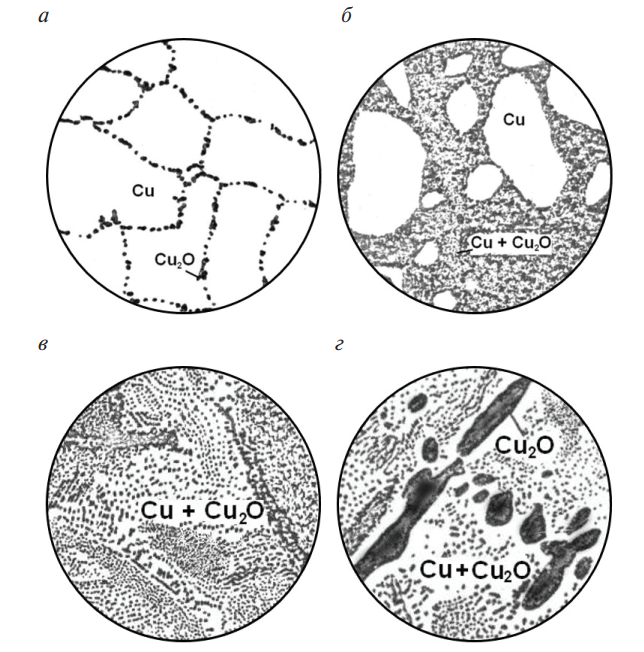

Кислород — наиболее часто встречающаяся в значительных количествах примесь, так как он легко попадает в медь при плавке. В доэвтектических литых сплавах эвтектика (Cu + Cu2O) располагается по границам зерен и имеет точечное строение (см. рис. 7, а, б). В эвтектическом сплаве (0,43 % O2) включения Cu2O равномерно распределяются по всему полю шлифа (см. рис. 7, в), а в заэвтектических сплавах на фоне эвтектики наблюдаются первичные, избыточные кристаллы закиси меди в виде дендритов (см. рис. 7, г). После обработки давлением эвтектика разрушается и в деформированной меди кислород присутствует уже в виде обособленных включений закиси меди. Особенно вредна примесь кислорода, если медь отжигают или эксплуатируют в атмосфере, содержащей водород. Атомы водорода быстро диффундируют по междоузлиям в глубь металла, и при восстановлении оксида меди (Cu2O + Н2 = 2Cu + H2O) образуется водяной пар, нерастворимый в меди. Под давлением этого пара возникают вздутия и микротрещины. Это явление называют водородной болезнью меди.

Рис. 7. Микроструктура литой меди с содержанием кислорода, %: а — меньше 0,05; б — 0,15; в — 0,43; г — 0,5

С повышением температуры испытаний у разных сортов меди характеристики прочности плавно понижаются, а характеристики пластичности меняются немонотонно. Эти характеристики у многих сортов меди до 200 °C меняются мало, а затем начинают снижаться, и в области температур 300–600 °C наблюдается минимум пластичности, который называют «провалом пластичности». Это является одной из причин того, что горячая обработка меди давлением производится при сравнительно высоких температурах: 800–900 °C.

1. Микроструктура и свойства латуней

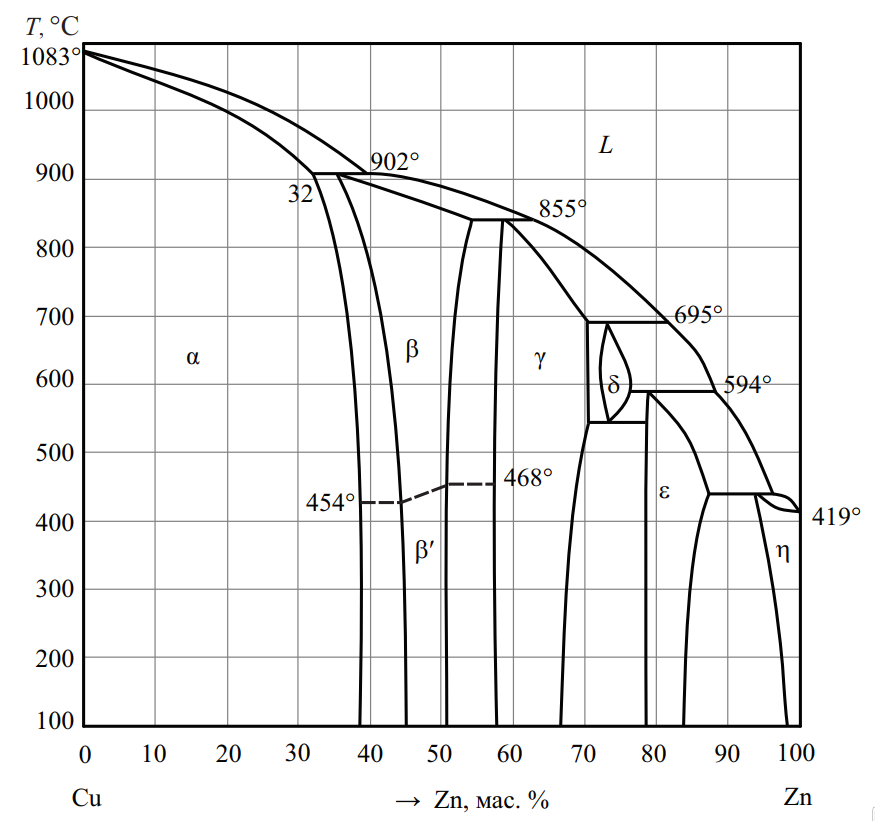

Латуни — это сплавы меди, в которых главной добавкой является цинк (до 45 %). Диаграмма состояния медь-цинк показана на рис. 8. Сложная на первый взгляд диаграмма Cu–Zn фактически состоит из пяти простых перитектических диаграмм. В зависимости от содержания цинка из жидкой фазы выпадают различные твердые фазы α, β, γ, δ, ε, η.

Рис. 8. Диаграмма состояния медь-цинк

α — твердый раствор цинка в меди имеет гранецентрированную кубическую решетку. Из диаграммы видно, что с понижением температуры растворимость цинка в меди возрастает.

β — промежуточная фаза, твердый раствор на базе электронного соединения CuZn с отношением числа валентных электронов к числу атомов, равным 3/2. Имеет объемно центрированную кубическую решетку. При температурах ниже 453–470 °C этот раствор принимает упорядоченное расположение атомов и обозначается βʹ. Упорядоченный твердый раствор имеет высокую твердость и хрупкость.

γ — промежуточная фаза, твердый раствор на базе электронного соединения Cu3Zn8 с отношением числа валентных электронов к числу атомов, равным 21/13. Имеет сложную кубическую решетку.

ε — промежуточная фаза, твердый раствор на базе электронного соединения CuZn3 с отношением числа валентных электронов к числу атомов, равным 7/4. Имеет гексагональную решетку.

δ — промежуточная фаза, твердый раствор на базе электронного соединения, природа которого в настоящее время не установлена.

η — твердый раствор меди в цинке, имеет гексагональную решетку. Промышленные латуни — это однофазные и двухфазные сплавы α-латуни и (α+β)-латуни. При температурах выше 450 °C β-фаза пластичнее и обладает значительно меньшим сопротивлением деформации, чем α-фаза, поэтому двухфазные латуни нагревают под горячую обработку давлением в β-область или до таких температур в (α+β)-области, при которых доля β-фазы превышает 50 %.

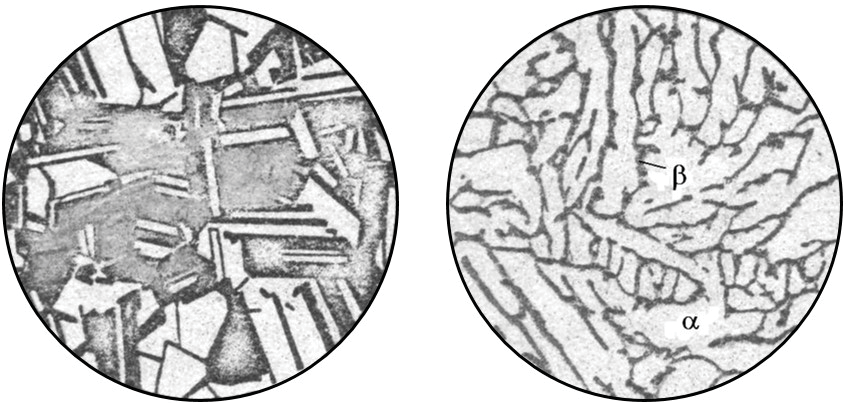

Однофазные α-латуни имеют пластичность, которая увеличивается с повышением содержания цинка до 32 %. Эти латуни подвергаются холодной пластической деформации и рекристаллизации. Микроструктура деформированной однофазной α-латуни после рекристаллизации показана на рис. 9, а. Равновесные зерна раствора имеют большое количество двойников. Величина зерна зависит от степени деформации и температуры рекристаллизации.

Примеси повышают твердость и снижают пластичность латуней. Особенно неблагоприятно действуют свинец и висмут, которые в однофазных латунях вызывают красноломкость. Поэтому однофазные латуни в основном выпускают в виде холоднокатаных полуфабрикатов: полос, лент, проволоки, листов, из которых изготовляют детали методом глубокой вытяжки (радиаторные трубки, снарядные гильзы, сильфоны, трубопроводы), а также детали, требующие по условиям эксплуатации низкую твердость (шайбы, втулки, уплотнительные кольца и др.).

В двухфазных латунях вследствие α↔β-превращения легкоплавкие эвтектики находятся не по границам, а внутри зерен твердого раствора и не влияют на их способность к горячей пластической деформации (рис. 9, б). Иногда добавляют свинец для улучшения обрабатываемости резанием и повышения антифрикционных свойств. Ввиду невысокой пластичности эти латуни выпускают в виде горячекатаного полуфабриката: листов, прутков, труб, штамповок. Из них изготавливают втулки, гайки, тройники, штуцеры, токопроводящие детали электрооборудования и др.

По технологическому признаку латуни делятся на литейные и деформируемые (обрабатываемые давлением).

1.1. Латуни, обрабатываемые давлением

Обрабатываемые давлением двойные латуни в соответствии с ГОСТ 15527–2004 маркируют буквой «Л», за которой следует число, указывающее содержание меди; содержание цинка считается как остальное.

Рис. 9. Микроструктура отожженной α-латуни — а и литой (α+β)-латуни — б

У многокомпонентных деформируемых латуней после буквы «Л» в марке перед количеством меди указывают буквенные обозначения других легирующих элементов, а их содержание указывается цифрами после меди с разделением знаком тире (см. табл. 2). Приняты обозначения компонентов для сплавов на основе меди: Pb–C; Sn–О; Al–А; As–Мш; Zn–Ц; Si–К; Fe–Ж; Mn–Мц; Co–Ко; Cd–Кд; Zr–Цр; Cr–Х; P–Ф; Be–Б; Ni–Н; Ti–Т. У литейных латуней маркировка (ГОСТ 17711–93) подобна принятой для сталей: за буквой «Л» следует буква «Ц» и указание содержания цинка, затем буквы, обозначающие компоненты, принятые для сплавов на основе меди (см. выше), и их содержание в процентах (см. табл. 2).

Таблица 2. Состав и свойства латуней

| Марка сплава | Состав, % | Состояние

и фазовый состав |

σв, МПа | δ, % |

| Обрабатываемые давлением латуни | ||||

| Л96 | 95–97 Cu | Рекристаллизация, α | 235 | 50 |

| Л90 | 88–91 Cu | –″– | 285 | 36 |

| Л80 | 79–81 Cu | –″– | 315 | 40 |

| Л68 | 67–70 Cu | –″– | 340 | 42 |

| Л63 | 62–65 Cu | Рекристаллизация, α+β* | 345 | 38 |

| ЛС59-1 | 57–60 Cu,

0,8–1,9 Pb |

Рекристаллизация, α+β+Pb | 400 | 45 |

| ЛО70-1 | 69–71 Cu,

1–1,5 Sn |

Рекристаллизация, α | 350 | 60 |

| ЛАМш77-2-0,05 | 76–79 Cu,

1,7–2,5 Al, 0,02–0,06 As |

Рекристаллизация, α | 380 | 50 |

| ЛЖМц59-1-1 | 57–60 Cu,

0,6–1,2 Fe, 0,5–0,8 Mn, 0,1–0,4 Al, 0,3–0,7 Sn |

Рекристаллизация, α+β+γ+Fe | 430 | 45 |

| ЛАНКМц75-2-2,5-0,5-0,5 | 73–76 Cu,

1,6–2,2 Al, 2–3 Ni, 0,3–0,7 Si, 0,3–0,7 Mn |

Закалка 850 °C,

старение 500 °C 2 ч, α+NiAl+Ni2Si НТМО, α+NiAl+Ni2Si |

700

1030 |

25

3,5 |

| Литейные латуни | ||||

| ЛЦ40С | 57–61 Cu,

0,8–2 Pb |

Кокиль, α+β+Pb | 300 | 30 |

| ЛЦ16К4 | 78–81 Cu,

3,0–4,5 Si |

Кокиль, α+β | 380 | 15 |

| ЛЦ40Мц3Ж | 53–58 Cu,

3–4 Mn, 0,5–1,5 Fe |

Отливка в землю, α+β+γ+Fe | 500 | 18 |

| ЛЦ23А6Ж3Мц2 | 64–68 Cu,

4–7 Al, 2–4 Fe, 1,5–3 Mn |

Кокиль, β+γ+Fe | 650 | 7 |

* Небольшое количество β-фазы может присутствовать на верхнем пределе содержания цинка.

Деформируемые латуни должны обладать хорошей пластичностью — способностью воспринимать пластические деформации без разрушения.

Медно-цинковые сплавы, содержащие до 10 % Zn, известны под названием томпак за их красивый золотистый цвет, а при содержании цинка от 10 до 20 % — полутомпак. Легирование меди цинком до 38 % (см. табл. 2) повышает ее прочность в отожженном состоянии больше, чем на 100 МПа, при сохранении пластичности на высоком уровне, а наклепом прочность этих сплавов можно повысить в 1,7–2 раза. Из двухкомпонентных сплавов наиболее широко применяют латуни Л90, Л68 и Л63.

Латунь Л90 обладает хорошей стойкостью против коррозии, имеет насыщенный желтый цвет, поэтому применяется для изготовления знаков отличия, фурнитуры, конденсаторных труб. Латунь Л80 выпускается в виде листов, лент, проволоки, трубок разнообразных сечений; ее используют для производства сильфонов (гофрированных трубок), трубок манометров, художественных изделий и музыкальных инструментов. Латуни с 28–30 % Zn, Л68, Л70 — лучший материал для холодной листовой штамповки — глубокой вытяжки, их называют патронными латунями.

Латунь Л63, называемая торговой, занимает первое место по объему производства. Она прекрасно деформируется и в горячем, и в холодном состоянии. Это самая прочная из рассмотренных двойных латуней. Многокомпонентные латуни (специальные или легированные) содержат такие легирующие элементы, как свинец, алюминий, олово, кремний, железо, марганец, никель, мышьяк и др.

Свинцовая (α+β)-латунь ЛС59–1 по объему производства находится на втором месте, уступая в этом лишь латуни Л63. Свинец практически нерастворим в α- и β-фазах и находится в латуни в виде мелких округлых включений по границам зерен. Следует заметить, что в α-латуни свинец является вредной примесью, вызывающей горячеломкость, и его концентрация не должна превышать 0,03 %. У (α+β)-латуни с большим количеством β-фазы при температуре горячей деформации свинец, находящийся в жидком состоянии, не вызывает горячеломкости даже при концентрациях до 3%. Это связано с тем, что во время нагрева из-за α→βпревращения включения свинца, выделившиеся при кристаллизации по границам зерен, оказываются внутри β-зерен, по этой причине латунь ЛС59-1 подвергают горячей обработке давлением.

При обработке резанием включения свинца в латуни делают стружку ломкой, легко отделяющейся, в связи с чем латунь ЛС59-1 применяют в массовом производстве для быстрой обработки резанием на станках-автоматах, в частности, в часовой промышленности. Кроме того, включения свинца улучшают антифрикционные свойства латуни, которую поэтому используют в трущихся парах.

Оловянная α-латунь Л070–1 (см. табл. 2) имеет повышенную коррозионную стойкость в пресной и морской воде и называется морской латунью. Аналогично алюминиевая α-латунь ЛАМш77-2-0,05 имеет высокие механические свойства и благодаря малой добавке мышьяка хорошо сопротивляется обесцинкованию в морской воде. Ее используют главным образом для изготовления конденсаторных трубок в морском судостроении.

Легированная железом и марганцем (α+β)-латунь ЛЖМц59-1-1 имеет повышенную прочность и в отожженном состоянии, поэтому используется в виде листов, прутков, поковок, подшипников скольжения и других ответственных деталей в авиа- и судостроении.

Все рассмотренные латуни не подвергаются упрочняющей термической обработке. Для них способ упрочнения — холодная деформация, способ термообработки — отжиг. Единственная отечественная термически упрочняемая латунь ЛАНКМц75-2-2,5-0,5-0,5 (см. табл. 2) имеет структуру α-латуни (кажущееся содержание цинка составляет 30 %), в которой переменно с повышением температуры растворяются фазы NiAl и Ni2Si. В закаленном и состаренном состоянии или после НТМО (см. табл. 2) эта латунь обеспечивает высокие механические свойства, в том числе и характеристики упругости, благодаря чему ее используют для производства пружин и манометрических трубок, не содержащих дорогого и токсичного бериллия. Закалку латуни ЛАНКМц75-2-2,5-0,5-0,5 проводят с температуры 850 °C. Во время охлаждения с температуры закалки твердый раствор неустойчив в интервалах температур 600–700 °C и 300–400 °C. При распаде раствора вблизи 650 °C выделяются крупные неупрочняющие стержнеобразные частицы сложной никель-марганцево-кремниевой фазы. Эти выделения нежелательны. Низкотемпературный распад при 300–400 °C приводит к выделению промежуточных когерентных частиц в форме дисков с диаметром 10 нм и толщиной 2–3 нм, которые в равновесном состоянии соответствуют фазам NiAl и Ni2Si. Старение при 500 °C в течение 2 ч проводят для выделения этих промежуточных фаз-упрочнителей.

1.2. Литейные латуни

Литейные латуни предназначены для изготовления фасонных отливок, состав сплава для них подбирается так, чтобы получить высокую жидкотекучесть — способность заполнять тонкие рельефы отливок. Все литейные латуни являются легированными (см. табл. 2). Латуни имеют узкий интервал кристаллизации.

Свинцовая латунь ЛЦ40С является литейной модификацией деформируемой латуни ЛС59-1 и отличается от последней более широким допуском на содержание примесей (в сумме до 2 % по сравнению с 0,75 % в латуни ЛС59-1). Следует отметить, что в деформируемых сплавах допускаемое содержание примесей, как правило, меньше, чем в аналогичных по составу литейных, так как примеси могут сильно ухудшить деформируемость. Латунь ЛЦ40 С используют для отливки втулок и вкладышей подшипников.

Кремнистая латунь ЛЦ16К4 обладает повышенной жидкотекучестью и используется для отливки гидравлически плотной арматуры.

Латунь ЛЦ40Мц3Ж отличается от деформируемой латуни ЛЖМц59-1-1 повышенным содержанием марганца, это высокопрочная (α+β)-латунь даже после литья в землю (см. табл. 2), поэтому из нее отливают ответственные детали судовой арматуры, работающие при температуре до 300 °C, и гребные винты судов с металлическим корпусом. В высоколегированной пятикомпонентной латуни ЛЦ23А6Ж3Мц2, несмотря на содержание в ней всего лишь 23 % Zn, основной структурной составляющей является β-фаза. Добавка железа, первично кристаллизующегося в виде частиц твердого раствора на основе железа, измельчает зерно β-фазы. Эта литейная латунь является наиболее прочной среди литейных латуней и используется для отливки высоконагруженных массивных червячных винтов и гаек нажимных винтов.

2. Микроструктура и свойства бронз

Бронзы — это сплавы меди, в которых основной добавкой является любой элемент, кроме цинка и никеля.

Бронзы подразделяются на оловянные и безоловянные и в каждой из этих групп — на обрабатываемые давлением и литейные (см. табл. 3).

В марке обрабатываемых давлением оловянных (ГОСТ 5017–2006) и безоловянных бронз (ГОСТ 18175–78) после букв «Бр» стоят буквенные обозначения названий легирующих элементов в порядке убывания их концентрации, а в конце марки в той же последовательности через тире указываются средние концентрации соответствующих элементов (например, БрАЖМц 10–3–1,5). В марке литейных оловянных (ГОСТ 613–79) и безоловянных бронз (ГОСТ 493–79) после каждого обозначения названия легирующего элемента указано его содержание. Если составы литейной и деформируемой бронз перекрываются, то в конце марки литейной бронзы ставят букву «Л» (например, БрА9ЖЗЛ).

Таблица 3. Составы и свойства некоторых бронз

| Марка сплава | Содержание компонентов, % | Вид обработки | σв, МПа | δ, % |

| Оловянные бронзы, обрабатываемые давлением | ||||

| БрОФ6,5-0,15 | Sn 6–7; P 0,1–0,25 | Холодная прокатка | 600 | 5 |

| БрОЦС4-4-2,5 | Sn 3–5; Zn 3–5;

Pb 1,5–3,5 |

–″– | 550 | 5 |

| Литейные оловянные бронзы | ||||

| БрО10Ф1 | Sn 9–11; P 0,4–1,1 | Литье в песчаную форму | 220 | 3 |

| БрО5Ц5С5 | Sn 4–6; Zn 4–6;

Pb 4–6 |

–″– | 160 | 6 |

| БрОЗЦ7С5Н1 | Sn 2,5–4,0; Zn

6,0–9,5; Pb 3–6; Ni 0,5–2,0 |

–″– | 180 | 8 |

| Безоловянные бронзы, обрабатываемые давлением | ||||

| БрА7 | Al 6–8 | Холодная прокатка | 550 | 5 |

| БрАЖ9-4 | Al 8–10; Fe 2–4 | Горячее прессование | 550 | 15 |

| БрАЖМц10-3-1,5 | Al 9–11; Fe 2–4;

Mn 1–2 |

–″– | 600 | 12 |

| БрАЖН10-4-4 | Al 9,5–11; Fe

3,5–4,5; Ni 3,5–4,5 |

Горячее прессование

Закалка 980 °C, Отпуск 400 °C 2 ч |

640/HB

200 HV 430 |

5 |

| БрБ2 | Be 1,8–2,1;

Ni 0,2–0,5 |

Закалка и старение НТМО | 1250

1350 |

3

2 |

| Литейные безоловянные бронзы | ||||

| БрА9ЖЗЛ | Al 8,0–10,5; Fe 2–4 | Литье в песчаную форму | 400 | 10 |

| БрА10ЖЗМц2 | Al 9–11; Fe 2–4;

Mn 1–3 |

–″– | 400 | 10 |

| БрС30 | Pb 27,0–31,0 | Литье в кокиль | 60 | 4 |

2.1. Оловянные бронзы

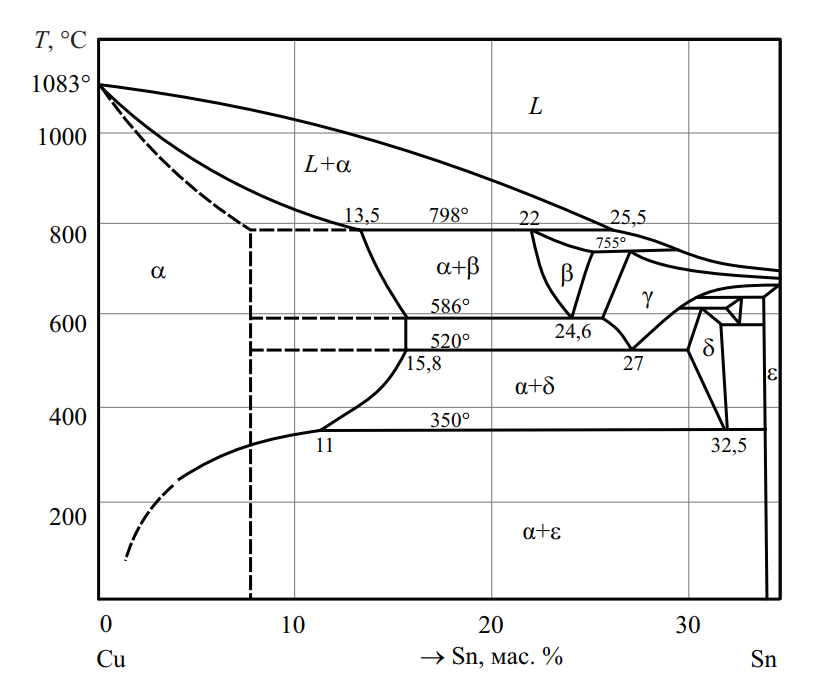

В промышленности применяются оловянные бронзы с содержанием олова не выше 12 %. Часть диаграммы системы медь-олово показана на рис. 10. Олово входит в α-раствор замещения на основе меди, обусловливая сильное упрочнение.

α — твердый раствор олова в меди. Растворимость олова в меди вначале (с понижением температуры) незначительно увеличивается, а затем резко падает.

β — промежуточная фаза, твердый раствор на базе электронного соединения Сu5Sn с электронной концентрацией 3/2. Имеет решетку центрированного куба.

δ — промежуточная фаза, твердый раствор на базе электронного соединения Сu31Sn8 с концентрацией 21/13.

ε — промежуточная фаза, твердый раствор на базе электронного соединения Сu3Sn с электронной концентрацией 7/4. Имеет гексагональную решетку.

γ — промежуточная фаза, формула химического соединения и тип решетки не установлены.

Рис. 10. Фазовая диаграмма системы Cu–Sn

Бронзы в литом состоянии после сравнительно быстрого охлаждения и в равновесном состоянии значительно отличаются по фазовому составу и структуре. На диаграмме состояния пунктирной линией показан предел растворимости олова в меди при условии ускоренного охлаждения сплавов. Эвтектоидного распада при температуре 350 °C (см. рис. 10) в реальных условиях охлаждения не происходит.

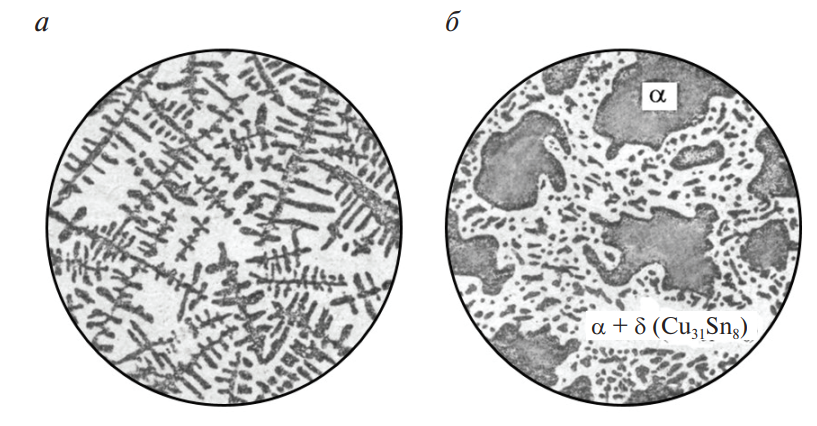

Промышленные бронзы в литом состоянии при содержании олова меньше 6 % имеют однофазную структуру α-твердого раствора (рис. 11, а). Дендритное строение объясняется большой склонностью этих сплавов к внутрикристаллической ликвации. Темные дендриты — α-твердый раствор, богатый медью, светлое поле — α-твердый раствор, богатый оловом.

Сплавы с содержанием олова больше 6 % состоят из двух фаз и двух структурных составляющих (рис. 11, б): α-твердого раствора и эвтектоида α + δ (Cu31Sn8).

В рекристаллизованном состоянии микроструктура α-раствора олова в меди аналогична микроструктуре α-латуней (см. рис. 9, а).

С увеличением содержания олова в промышленных литых сплавах возрастает их прочность. Пластичность сначала несколько повышается (до 6 %), а затем резко понижается в связи с появлением δ-фазы.

Рис. 11. Микроструктура литой оловянной бронзы: а — с 5 % Sn; б — с 10 % Sn

2.1.1. Обрабатываемые давлением оловянные бронзы

Обрабатываемые давлением оловянные бронзы — это трех- и четырехкомпонентные сплавы. Кроме олова (4–8 %) они могут содержать фосфор, цинк и свинец. Добавка фосфора (до 0,4 %) входит

в α-раствор и образует частицы фосфида Сu3 Р, повышая прочностные и антифрикционные свойства. Цинк (до 4 %) полностью входит в α-раствор и заменяет более дефицитное олово. Свинец практически нерастворим в α-фазе и образует включения, улучшающие обрабатываемость резанием и антифрикционные свойства. Таким образом, деформируемые оловянные бронзы или полностью однофазные, или содержат в виде включений небольшое количество второй фазы (Cu31Sn8, Сu3 Р).

Бронзу БрОФ6,5-0,15 производят главным образом в виде холоднокатаных лент, идущих на изготовление различных пружинных элементов приборов, а также силовых токоведущих пружинных контактов.

Бронзу БрОЦС4-4-2,5 производят в виде полос и лент, идущих на изготовление прокладок в подшипниках и втулок в автомобильной и других отраслях промышленности.

2.1.2. Литейные оловянные бронзы

Оловянные бронзы имеют самую низкую среди других медных сплавов усадку кристаллизации (линейная усадка при литье в землю 0,8 %) и поэтому низкую горячеломкость. Из-за малой усадки оловянные бронзы хорошо воспроизводят детали рельефа формы и резкие переходы сечения отливки.

В сочетании с коррозионной стойкостью в воздушной атмосфере и красновато-зеленоватым цветом оловянная бронза является незаменимым материалом для художественного литья. При взаимодействии с воздухом на бронзе образуется защитная пленка (патина), которая в зависимости от влажности и состава атмосферы, а также длительности пребывания в ней имеет разный состав и различные оттенки — от черного и коричневого до зеленого и синего. Современные художественные бронзы содержат до 10–15 % Sn и Zn и до 3 % Рb.

Лучшие колокольные бронзы являются двойными сплавами высокой чистоты, содержащими 18–22 % Sn. Звучание колокола определяется количеством δ-фазы (Cu31Sn8) в бронзе.

В машиностроении в настоящее время используют литейные бронзы 11 марок (ГОСТ 613–79), содержащие от 3 до 10 % Sn. В сплавах с более высоким содержанием олова пластичность сильно понижена из-за хрупкости δ-фазы. Высокооловянные бронзы самые прочные и самые дефицитные. Цинк, входя в α-раствор, заменяет более дефицитное олово, но он является менее эффективным упрочнителем.

Бронза БрО10Ф1 благодаря высокому содержанию олова является наиболее прочной, а из-за значительного количества фосфида Сu3 Р имеет высокие антифрикционные свойства. Эту бронзу используют только для отливки деталей ответственного назначения, например, венцов червячных шестерен.

Бронза БрО5Ц5С5 благодаря включениям свинца хорошо обрабатывается резанием и имеет высокие антифрикционные свойства: ее используют для отливки арматуры, антифрикционных деталей, вкладышей подшипников.

Бронзу БрОЗЦ7С5Н1, обладающую повышенной коррозионной стойкостью, применяют для отливки арматуры, работающей в масле, пресной и морской воде.

Недостаток всех оловянных бронз — низкая гидравлическая плотность отливок из-за развитой усадочной пористости. Если литейная корка не удаляется при обработке резанием, то гидравлическая плотность детали получается большей.

2.2. Безоловянные бронзы

Безоловянные бронзы подразделяют по основному легирующему элементу на алюминиевые, свинцовые, бериллиевые и др.

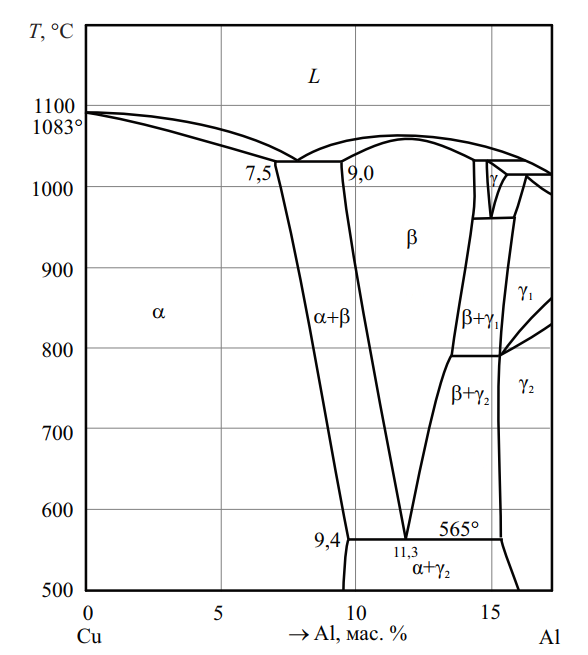

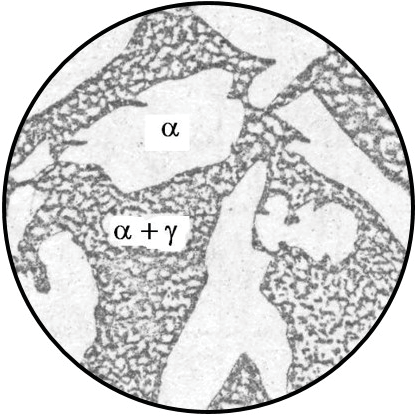

Алюминиевые бронзы — наиболее многочисленная группа. В системе Сu–Аl (см. рис. 12) сплавы, содержащие < 9,4 % Аl, состоят из одной фазы — α-раствора замещения алюминия в меди. В литом и рекристаллизованном состояниях их микроструктура аналогична микроструктуре α-латуней (см. рис. 9, а). При более высокой концентрации алюминия в бронзе, кроме первичных α-кристаллов, содержится эвтектоид α + γ2, где γ2 — соединение электронного типа (см. рис. 13). По прочности и коррозионной стойкости алюминиевые бронзы превосходят оловянные. Однофазную двухкомпонентную бронзу БрА7 (см. табл. 3) производят в виде холоднокатаной ленты, идущей на изготовление упругих элементов, в частности скользящих контактов.

Наиболее широко используют алюминиевые бронзы БрА10, БрАЖ9–4 и БрАЖМц10–3-1,5, содержащие помимо α-раствора эвтектоид α + γ2. Эти бронзы, выпускаемые в виде горячедеформированных прутков и труб, обладают высокими прочностными свойствами, антифрикционностью и коррозионной стойкостью. Их используют для изготовления ответственных деталей в судостроении и тяжелом машиностроении — шестерен, втулок подшипников и др.

Рис. 12. Фазовая диаграмма системы Сu–Аl (со стороны Сu)

Рис. 13. Микроструктура литой алюминиевой бронзы с 10 % Al

Рис. 14. Микроструктура закаленной и состаренной бериллиевой бронзы БрБ2,5

Бронза БрАЖН10-4-4 обладает наибольшей прочностью и твердостью среди алюминиевых бронз, так как упрочняется закалкой и отпуском. Особенность ее состоит в том, что при закалке с 980 °C β-фаза по мартенситному механизму превращается в β’-мартенсит. Во время отпуска при 400 °C, в течение 2 ч, мартенсит распадается на дисперсную эвтектоидную смесь (β’→α +γ2), при этом выделяется еще одна дисперсная χ-фаза (Ni, Fe)А1 — раствор железа в фазе NiАl. Используя разные температуры отпуска (400, 500 и 570 °C), можно варьировать твердость бронзы по Викерсу (НV) соответственно 430, 300 и 280, тогда как в прессованном состоянии ее твердость 200. Эта бронза, коррозионно-стойкая в атмосферных условиях, в пресной и морской воде, может работать при повышенных температурах. Она хорошо обрабатывается давлением в горячем состоянии. Ее применяют в разных машиностроительных отраслях для изготовления ответственных деталей (шестерни, клапаны, втулки и т. п.).

Бронзы близкого состава БрА10ЖЗЛ и БрА10ЖЗМц2 (см. табл. 3) применяют в качестве литейных. Первично кристаллизующиеся частицы твердого раствора на основе железа способствуют измельчению зерна. Марганец входит в α-раствор и повышает коррозионную стойкость.

Алюминиевые бронзы имеют узкий интервал кристаллизации, что способствует получению плотных отливок, но при этом возникает склонность к образованию концентрированных усадочных пустот. Эти бронзы применяют для отливки арматуры и антифрикционных деталей, отличающихся повышенной прочностью (данные табл. 3 показывают, что отливки из алюминиевых бронз намного прочнее, чем из оловянных).

Свинцовуюбронзу БрС30 — двойнойсплав Сu— 30% Рb(см. рис. 2)— применяют для заливки вкладышей подшипников. В этой бронзе мягкие включения свинца распределены в более прочной и высокотеплопроводной медной матрице. Высокая теплопроводность бронзы БрС30 облегчает условия работы подшипника при больших удельных давлениях и высоком числе оборотов, когда при трении выделяется много теплоты. Недостаток сплава — склонность к ликвации по плотности. Для ее предотвращения необходимо ускоренное охлаждение при заливке вкладыша.

Подавляющее большинство алюминиевых бронз — и деформируемых, и литейных, кроме бронзы БрАЖН10-4-4,— термически неупрочняемые, их используют без какой-либо термообработки или подвергают только отжигу.

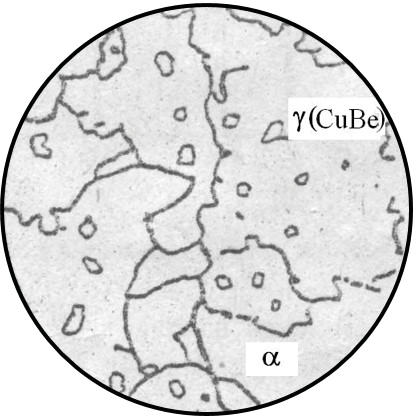

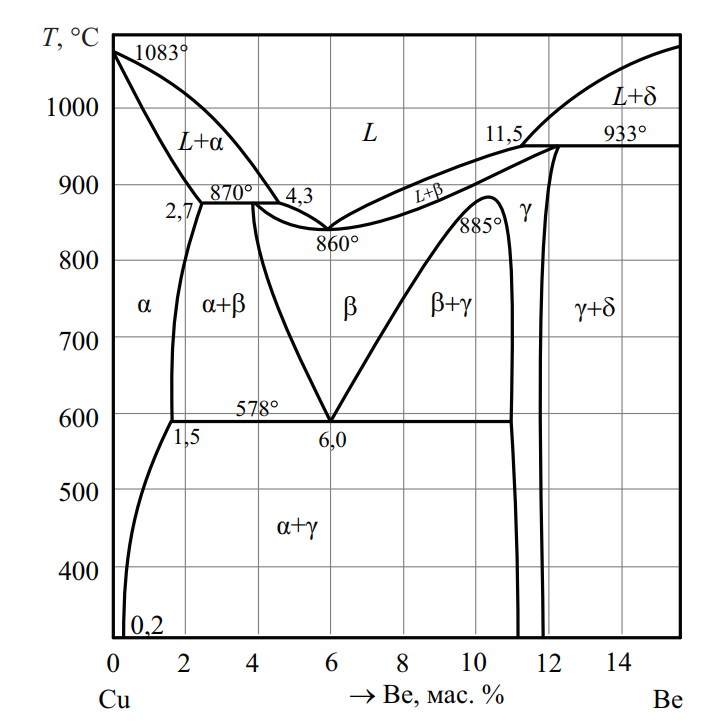

Классический представитель термически упрочняемых бронз — бериллиевая бронза БрБ2 (см. табл. 3). По составу она близка к точке предельной растворимости бериллия в меди при перитектической температуре (рис. 15).

Рис. 15. Фазовая диаграмма Cu–Be (со стороны Cu)

С понижением температуры растворимость бериллия в меди резко падает. Бронзу БрБ2 закаливают с 780 °C в воде и подвергают старению при 320 °C 2–5 ч. При старении из пересыщенного α-раствора сначала выделяются моноатомные дискообразные зоны Гинье — Престона диаметром ~ 2 нм, затем они превращаются в пластинки размерами 5–10 нм дисперсных частиц метастабильной полукогерентной фазы γ-состава СuВе (см. рис. 14), что и приводит к сильному упрочнению. Для получения высокой прочности, необходимой искробезопасному инструменту, подшипникам гироскопов и тому подобным достаточно 2 ч старения. Характеристики упругости этой бронзы — предел упругости с малым допуском, релаксационная стойкость и др.— достигают своих наивысших значений только после 4–5 ч старения. У состаренной бериллиевой бронзы предел упругости после НТМО (холодная деформация на 40 % между закалкой и старением) может достигать рекордного для медных сплавов уровня (σ0,005 = 1150 МПа), поэтому ее широко используют для изготовления разнообразных упругих элементов. Высокие характеристики упругости бериллиевых бронз сочетаются с довольно высокой электропроводностью, которая составляет ~ 23 % от Сu марки М1, поэтому у этой бронзы нет конкурентов для изготовления токоведущих контактов. Недостатки бронзы БрБ2 — это высокая стоимость бериллия и высокая токсичность паров бериллия, что требует соответствующей техники безопасности при плавке. В промышленных марках бериллиевых бронз содержание бериллия варьируется от 1,7 до 2,5 %. Кроме того, всегда присутствует 0,2–0,5 % Ni для снижения критической скорости закалки и 0,1–0,3 % Ti, понижающего (как и Ni) склонность этих бронз к прерывистому распаду на границах зерен, из-за которого пластичность бронз понижена.

3. Медно-никелевые сплавы

Медно-никелевыми называют сплавы на основе меди, для которых легирующим элементом, определяющим основные свойства сплава, является никель.

Медь с никелем образует непрерывный ряд твердых растворов. Добавка никеля к меди увеличивает твердость, прочность и повышает коррозионную стойкость во многих средах. Медно-никелевые сплавы подразделяют на коррозионно-стойкие и электротехнические. При добавлении никеля к меди удельное электросопротивление растет и при содержании 50 % Ni становится в ~ 30 раз больше электросопротивления меди. При этом термический коэффициент электросопротивления в области 40–43 % Ni снижается практически до нуля, а термоЭДС в паре с медью в той же области составов достигает ~ 40 мкВ/град. Такое влияние никеля на свойства меди стало основой материалов для термопар, для реостатов и резисторов с высоким и стабильным электросопротивлением.

К коррозионно-стойким относятся однофазные сплавы — мельхиор и нейзильбер (см. табл. 4). Мельхиор МН19 имеет серый цвет, напоминающий никель, его применяют для изготовления медицинского инструмента, разменной монеты и в судостроении. Нейзильбер МНЦ15-20 имеет теплый желтовато-серебристый цвет, близкий к цвету серебра (нем. Neusilber — новое серебро), хорошо обрабатывается давлением в холодном состоянии. Из него изготавливают столовые приборы и художественные изделия (в торговле их некорректно называют мельхиоровыми). Цинк полностью входит в твердый раствор, и нейзильбер можно классифицировать как никелевую α-латунь.

К электротехническим медно-никелевым сплавам относятся константан, копель и манганин (табл. 4).

Таблица 4. Состав и свойства медно-никелевых сплавов

| Марка и наименование сплава | Химический состав, % | Состояние | ρ, мкОм·м | α·10–6 *, К–1 | σв, МПа | δ, % |

| МН19

Мельхиор |

18–20 Ni-Co | Мягкое Твердое | 0,287 | – | 350

550 |

35–40

3–5 |

| МНЦ15–20

Нейзильбер |

13,5–15 Ni

18–22 Zn |

Мягкое Твердое | 0,26 | – | 400

625 |

35–45

2–9 |

| МНМц40-1,5

Константан |

39–41 Ni

1–2 Mn |

Мягкое | 0,465 | 0,2 | 400 | 15 |

| МНМц43-0,5

Копель |

42,5–44,0 Ni

0,1–1,0 Mn |

Мягкое | 0,47 | –1,4 | 400 | 20 |

| МНМц3-12

Манганин |

11,3–13,5 Mn

2,5–3,5 Ni |

Мягкое | 0,47 | 0,3 | 420 | 15 |

| МНА6-1,5

Куниаль Б |

5,5–6,5 Ni

1,2–1,8 Al |

Мягкое

Закалка 900 °C, старение 500 °C |

– | – | 390

700 |

28–40

4–7 |

| МНА13-3

Куниаль А |

12–15 Ni

2,3–3,0 Al |

Мягкое

Закалка 900 °C, старение 500 °C |

– | – | 420

900 |

10–15

7 |

| МНАХМц

20-4-3-4 Камелон |

18–22 Ni

3,8–4,2 Al 2,7–3,1 Cr 3,8–4,2 Mn |

Закалка 900 °C,

хол. деф. 40 %, старение 500 °C |

0,35 | – | 1500

σ0,005= 1100 |

1,5 |

* α·10–6 — термический коэффициент электросопротивления в интервале 20–100 °C.

Константан имеет высокое электросопротивление и, что особенно ценно и отмечено в названии, почти нулевой термический коэффициент электросопротивления. Это обеспечивает постоянство его электросопротивления при разогреве приборов джоулевым теплом. Его используют для изготовления резисторов, реостатов, которые могут разогреваться, а высокая термоЭДС его в паре с медью не мешает их работе. Константан обладает высоким коэффициентом тензочувствительности (> 2), который определяется отношением изменения относительного электросопротивления к относительной деформации:

S = (ΔR/R) / (ΔL/L). В связи с этим из тонкой проволоки или фольги константана производят тензометрические датчики для измерения усилий, напряжений, перемещений и/или деформаций.

Копель близок по составу и свойствам к константану и используется для отрицательных электродов в термопарах медь-копель, хромель-копель и др. Константан иногда также используют в термопарах. Манганин (Сu–Mn–Ni), у которого основной компонент в твердом растворе марганец, характеризуется сочетанием примерно такого же электросопротивления, как у константана, низкого термического коэффициента электросопротивления и очень малой термоЭДС (0,2 мкВ/град) в паре с медью, что позволяет широко его применять в электроизмерительных приборах, образцовых катушках сопротивления, шунтах и т. п. В электрических цепях приборов, где соединения выполнены из медного провода, при разогревах джоулевым теплом в контактах меди с манганиновыми резисторами практически не возникают паразитные термоЭДС.

Система Cu–Ni–Al из-за переменной растворимости компонентов с повышением температуры послужила основой для разработки ряда термически упрочняемых сплавов.

Сплавы под названием куниали типа А (МНА13-3) и Б (МНА6-1,5) характеризуются способностью к термическому упрочнению. Обработка по режиму (закалка с 900–1000 °C, холодная деформация на 25 %, старение при 500 °C) обеспечивает предел прочности σв = 800–900 МПа, δ = 5–10 %. Куниаль типа А используется в деталях повышенной прочности и коррозионной стойкости. Куниаль типа Б не имеет аналога за рубежом, применяется для пружин ответственного назначения в различных областях техники. Куниали имеют высокие механические свойства, коррозионную стойкость, удовлетворительно обрабатываются давлением в горячем и холодном состояниях. Упрочнители в них — фазы θ-Ni3Al и β-NiAl. Куниали не склонны к хладноломкости, с понижением температуры до отрицательной их прочность и пластичность растут.

На базе той же системы Cu–Ni–Al в России разработан ряд сплавов взамен бериллиевых бронз. Например, сплав под названием камелон, содержащий 20 % Ni, 4 % Аl, 3 % Сr, 4 % Мn, также имеет два главных упрочнителя — Ni3Al и NiAl. В фазе Ni3Al часть атомов может заменяться на медь; марганец упрочняет твердый раствор. Хром формирует фазу, которая полностью не растворяется, зато сохраняет зерно мелким (20 мкм) при нагреве под закалку (800–980 °C). В результате НТМО (40 % деформации после закалки) камелон имеет предел прочности σв = 1500 МПа, σ0,005 = 1100 МПа, удлинение δ = 1,5 %, твердость 420 НV, циклическую стойкость до разрушения N = 20·104 при нагрузке 600 МПа, но электросопротивление ρ = 0,35 мкОм·м. Бериллиевая бронза БрБ2 имеет σ0,005 = 1150 МПа, N = 7·104 и ρ = 0,35 мкОм·м. Поэтому камелон может использоваться как пружинный материал взамен бериллиевых бронз, но не для токопроводящих пружин.