Содержание страницы

1. Кодирование сталей по температуре отжига

В Таблице 1 и 2 приведено кодирование сталей по температуре отжига, подходящее для ряда углеродистых и легированных сталей по классификации Американского института черной металлургии AISI-SAE и британского стандарта BS. В Таблице 3 указаны температуры отжига для нержавеющих сталей. А в «Механические свойства» приводятся спецификации марок сталей вместе с их свойствами.

Таблица 1. Кодирование сталей по температуре отжига углеродистых и легированных сталей (классификация AISI-SAE)

| AISI | Температура отжига [°С] |

| Углеродистые стали | |

| 1020 | 855…900 |

| 1025 | 855…900 |

| 1030 | 845…885 |

| 1035 | 845…885 |

| 1040 | 790…970 |

| 1045 | 790…870 |

| 1050 | 790…870 |

| 1060 | 790…845 |

| 1070 | 790…845 |

| 1080 | 790…845 |

| 1090 | 790…830 |

| 1095 | 790…830 |

| Легированные стали | |

| 1330 | 845…900 |

| 1340 | 845…900 |

| 4037 | 815…855 |

| 4130 | 790…845 |

| 4140 | 790…845 |

| 4340 | 790…845 |

| 5130 | 790…845 |

| 5140 | 815…870 |

| 5160 | 815…870 |

| 6150 | 845…900 |

| 8630 | 790…845 |

| 8640 | 815…870 |

| 8650 | 815…870 |

| 8660 | 815…870 |

| 9260 | 815…870 |

Таблица 2. Кодирование сталей по температуре отжига для углеродистых и легированных сталей (британский стандарт BS)

| BS | Температура отжига [°С] |

| Углеродистые стали | |

| 070М20 | 880…910 |

| 080М30 | 860…890 |

| 080М40 | 830…860 |

| 080М50 | 810…840 |

| 070М55 | 810…840 |

| Легированные стали | |

| 120М36 | 840…870 |

| 150М19 | 840…900 |

| 150М36 | 840…870 |

| 530М40 | 810…830 |

| 605М36 | 830…860 |

| 606М36 | 830…860 |

| 708М40 | 850…880 |

| 817М40 | 820…850 |

| 826М40 | 820…850 |

| 835М30 | 810…830 |

Таблица 3. Кодирование нержавеющих сталей по температуре отжига по классификации AISI-SAE

| AISI | Температура отжига [°С] |

| Аустенит | |

| 201, 301, 302, 304 | 1010…1120 |

| 309, 316 | 1040…1120 |

| 321 | 955…1065 |

| Феррит | |

| 405 | 650…815 |

| 409 | 870…900 |

| 431 | 705…790 |

| Мартенсит | |

| 403, 410, 420 | 830…885 |

| 431 | Нет рекомендации |

| 440С | 845…900 |

2. Поверхностное упрочнение

Твердость поверхности сталей можно изменить при обработке поверхностной закалкой. В Таблице 4 показаны эффекты такой обработки. Некоторые стали разрабатывались изначально для науглероживания с целью получить поверхность с высоким сопротивлением износу, а сердцевину — с адекватной прочностью и ударной вязкостью для требуемой нагрузки. Такие стали называют науглероженными, или сталями с упрочненным поверхностным слоем, как, например, приведенные из британских стандартов:

- углеродистые стали 045М10, 080М15, 130М15, 210М15;

- боросодержащие стали 170Н15, 173Н16, 174Н20, 175Н23;

- легированные стали 523Н15, 527Н17, 590Н17, 635Н15, 637Н17, 655Н13, 665Н17, 665Н20, 665Н23, 708Н20, 805Н29, 805Н22, 808Н17, 815Н17, 820Н17, 822Н17, 832Н13, 835Н15.

Стали по британскому стандарту, годные для проведения азотирования: 708М40, 709М40, 720М32, 722М24, 897М39, 905М39.

Таблица 4. Эффекты поверхностной закалки

| Процесс | Температура [°C] | Науглероженный слой | Основные материалы | |

| Глубина

[мм] |

Твердость

[HRC] |

|||

| Твердая цементация | 810…1100 | 0.25…3 | 45…65 | Малоуглеродистые

и науглероженные легированные стали |

| Газовая цементация | 810…980 | 0.07…3 | 45…65 | То же |

| Жидкое цианирование | 760…870 | 0.02…0.7 | 50…60 | Малоуглеродистые

и легированные стали |

| Азотирование | 500…530 | 0.07…0.7 | 50…70 | Легированные стали |

| Газовое цианирование | 700…900 | 0.02…0.7 | 50…60 | Малоуглеродистые

и легированные стали |

| Пламенная закалка | 850…1000 | Свыше 0.8 | 55…65 | Стали с 0.4.0.7% углерода |

| Индукционная закалка | 850…1000 | 0.5…5 | 55…65 | То же |

3. Закалка с последующим отпуском

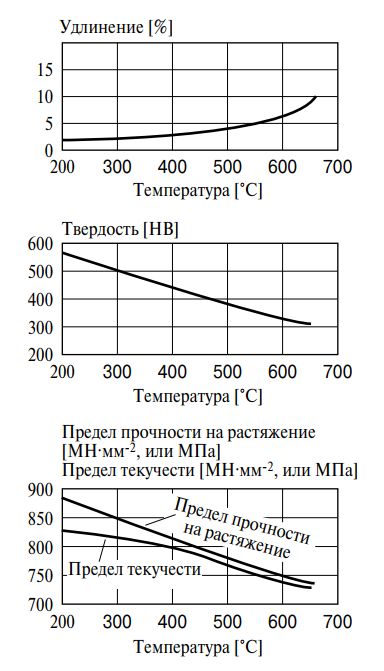

Закалка с последующим отпуском — это процесс, в котором сталь, упрочненная в результате резкого охлаждения, доводится повторно до температуры А1 ниже критической для того, чтобы прийти к модификации мартенситной структуры. После закалки предел прочности на растяжение будет максимальным, а ударная вязкость минимальна. Вообще, чем выше температура закалки с последующим отпуском, тем ниже предел прочности на растяжение и выше ударная вязкость. На Рис. 1 показаны типичные изменения свойств, полученные для легированной стали (0.40% углерода, 0.70% марганца, 1.8% никеля, 0.80% хрома и 0.25% молибдена).

Рис. 1. Влияние эффекта закалки с последующим отпуском на свойства стали