Содержание страницы

Обработка металлов резанием — это краеугольный камень современного машиностроения. От простого болта до сложнейших компонентов аэрокосмических двигателей, в основе создания практически любой детали лежит процесс формообразования, при котором режущий инструмент снимает с заготовки лишний материал. Эффективность и точность этого процесса напрямую зависят от скоординированных движений, которые совершают рабочие органы станка.

Исторически, прорыв в точности металлообработки связан с созданием в конце XVIII века Генри Модсли первого токарно-винторезного станка с механизированным суппортом. Это изобретение заложило принципы, которые, эволюционировав, используются и по сей день. Современные станки с числовым программным управлением (ЧПУ) подняли эти принципы на новый уровень, автоматизировав сложнейшие траектории и операции, но в их основе лежат всё те же базовые рабочие движения, классификация которых регламентируется, в частности, ГОСТ 25761-83 «Станки металлорежущие. Термины, определения и буквенные обозначения основных понятий».

В этой статье мы детально разберем все виды рабочих движений в металлорежущих станках, их назначение, примеры реализации и связь с современными технологиями автоматизации.

1. Основополагающие движения: Главное и Подача

Любой процесс резания базируется на двух фундаментальных движениях, которые в совокупности обеспечивают снятие стружки и формирование новой поверхности детали.

1.1. Главное движение резания (Dr)

Главное движение — это движение, которое происходит с наибольшей скоростью в процессе резания и напрямую обеспечивает отделение стружки от заготовки. Именно оно определяет скорость резания — ключевой параметр, влияющий на производительность обработки и стойкость инструмента. В зависимости от типа станка, это движение может быть как вращательным, так и поступательным, и совершаться как заготовкой, так и инструментом.

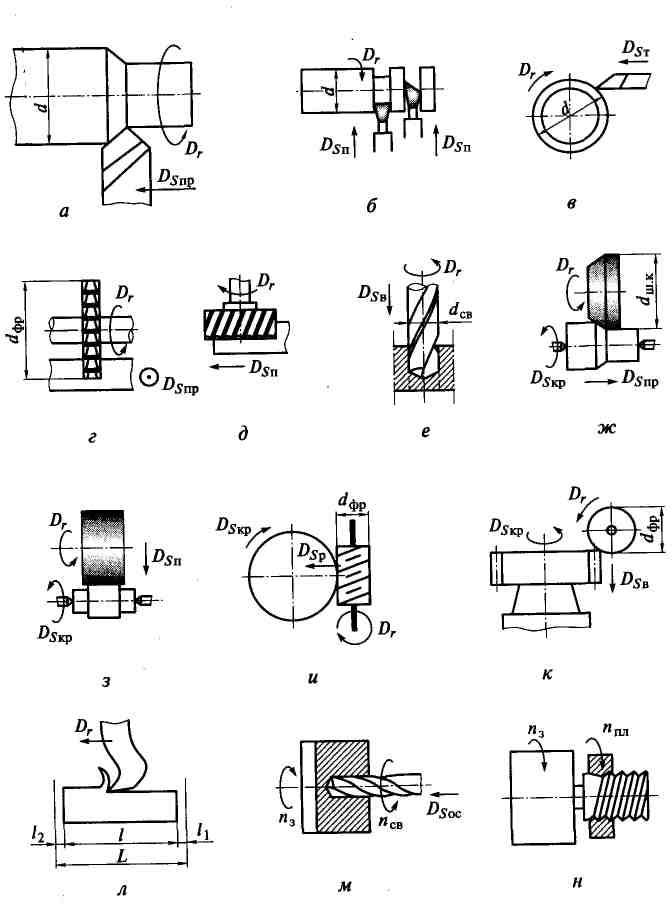

- Вращательное главное движение: Характерно для станков токарной (вращается заготовка), сверлильной, фрезерной и шлифовальной групп (вращается инструмент). См. рисунок 1 (а-в, г-к).

- Поступательное главное движение: Является основным для строгальных, долбежных и протяжных станков. Здесь инструмент или заготовка совершают возвратно-поступательные перемещения. См. рисунок 1 (л).

Рисунок 1 – Виды рабочих движений: в токарных (а-в), фрезерных (г, д), сверлильных (е), шлифовальных (ж, з), зубофрезерных (и, к), строгальных (л) станках и токарных автоматах (м, и)

1.2. Движение подачи (Ds)

Движение подачи — это движение, которое обеспечивает непрерывное или прерывистое возобновление процесса резания путем перемещения режущей кромки инструмента относительно заготовки. Проще говоря, подача «подставляет» новые, еще не обработанные участки материала под режущий инструмент, позволяя сформировать всю поверхность целиком. Скорость этого движения (vs) значительно меньше скорости главного движения.

Движение подачи может быть прямолинейным (продольная, поперечная подача) или криволинейным (круговая подача), а также непрерывным (при точении) или прерывистым (при строгании).

2. Классификация станков по типу главного движения и его носителю

Для лучшего понимания кинематики удобно классифицировать основное станочное оборудование по тому, какой элемент — заготовка или инструмент — совершает главное движение.

| Тип станочного оборудования | Носитель главного движения | Характер главного движения | Примеры (согласно рис. 1) |

|---|---|---|---|

| Токарная группа, круглошлифовальные станки | Заготовка | Вращательное | Точение (а-в), шлифование (ж) |

| Сверлильная, фрезерная, расточная группы, плоскошлифовальные станки | Режущий инструмент | Вращательное | Фрезерование (г, д), сверление (е), шлифование (з) |

| Продольно-строгальные станки | Заготовка (на столе) | Возвратно-поступательное | Аналогично строганию, но движется стол |

| Поперечно-строгальные, долбежные, протяжные станки | Режущий инструмент | Возвратно-поступательное | Строгание (л) |

3. Расчетные зависимости для основных движений

Для управления процессом резания используются расчетные формулы, связывающие скорости и частоты вращения.

У станков с вращательным главным движением (токарные, фрезерные и др.) частота вращения шпинделя (n, мин-1) напрямую связана со скоростью резания (v, м/мин) и диаметром (d, мм):

n = (1000 * v) / (π * d) (1)

Где d — диаметр обрабатываемой заготовки (для токарных станков) или режущего инструмента (фрезы, сверла, шлифовального круга).

Для станков с возвратно-поступательным главным движением (строгальные, долбежные) скорость рабочего хода (vр.х., м/мин) зависит от числа двойных ходов в минуту (n, дв.х/мин) и длины хода (L, мм):

vр.х. = (L * n * (1 + q)) / 1000 (2)

Где q — отношение скорости рабочего хода к скорости холостого (обратного) хода. Путь L является суммой длины обработки l и величин перебега инструмента в начале (l1) и в конце (l2) хода:

L = l + l1 + l2 (3)

3.1. Сложные случаи главного движения

Иногда для достижения требуемых режимов резания главное движение формируется путем сложения или вычитания нескольких движений. Например, в токарных автоматах при сверлении отверстия малого диаметра (рисунок 1, м) для получения высокой скорости резания заготовку и сверло могут вращать в противоположных направлениях. Суммарная скорость резания (v) тогда определяется как:

v = (π * d * (nзаг + nсв)) / 1000 (4)

Другой пример — нарезание резьбы плашкой на токарном автомате методом обгона (рисунок 1, н). Чтобы обеспечить невысокую скорость резания, и заготовка, и плашка вращаются в одном направлении, но плашка — с большей частотой (nпл > nзаг). Скорость резания будет равна:

v = (π * dр * (nпл — nзаг)) / 1000 (5)

Где dр — диаметр нарезаемой резьбы. При таком методе для нарезания правой резьбы оба элемента вращаются в одном направлении. Процесс свинчивания плашки происходит автоматически, когда ее вращение прекращается, а вращение заготовки продолжается.

4. Специализированные формообразующие движения

Помимо главных движений и подач, для изготовления деталей со сложной геометрией, таких как зубчатые колеса, используются более сложные кинематические связи.

4.1. Движение деления

Движение деления необходимо для поворота заготовки на заданный угол (или перемещения на заданное расстояние) между обработкой смежных элементов, например, зубьев шестерни, шлицев или пазов. Это движение может быть:

- Прерывистым (периодическим): Заготовка поворачивается в паузах между рабочими ходами инструмента. Реализуется с помощью делительных головок, мальтийских крестов или храповых механизмов.

- Непрерывным: Заготовка и инструмент находятся в постоянном согласованном движении, как, например, при нарезании зубьев червячной фрезой на зубофрезерном станке (рисунок 2).

Рисунок 2 – Движение деления при нарезании зубчатого колеса

4.2. Движение обкатки

Движение обкатки (обката) — это сложный вид согласованного движения инструмента и заготовки, которое кинематически имитирует зацепление двух элементов профильной пары (например, двух зубчатых колес или колеса и рейки). Этот метод позволяет одним инструментом (долбяком, червячной фрезой) изготавливать зубчатые колеса с разным числом зубьев, но одинаковым модулем. Профиль зуба формируется как огибающая последовательных положений режущих кромок инструмента. Движение обкатки — основа производительного зубонарезания (рисунок 3).

Рисунок 3 – Схема движения обката при зубодолблении

4.3. Дифференциальное движение

Дифференциальное движение — это дополнительное, корректирующее движение, которое суммируется с одним из основных движений станка для получения сложной траектории. Например, при нарезании косозубых колес на зубофрезерном станке к вращению заготовки (движению деления) добавляется небольшое дополнительное вращение, чтобы обеспечить винтовую линию зуба. Суммирование однородных движений (вращение + вращение или поступление + поступление) осуществляется через специальные механизмы — дифференциалы.

5. Вспомогательные движения и роль автоматизации

Все рассмотренные выше движения являются формообразующими, то есть они непосредственно участвуют в процессе резания. Однако для выполнения полного цикла обработки детали необходимы и другие действия, которые объединяются в группу вспомогательных движений.

К ним относятся:

- Быстрый подвод инструмента к заготовке и его отвод в исходное положение.

- Зажим и разжим заготовки в патроне или приспособлении.

- Автоматическая смена инструмента в револьверной головке или магазине.

- Переключение скоростей вращения и величин подач.

- Включение и выключение подачи смазочно-охлаждающей жидкости (СОЖ).

В ручных станках эти движения выполняются оператором и занимают значительную часть общего времени обработки (т.н. вспомогательное время). В современных станках с ЧПУ все вспомогательные движения полностью автоматизированы и выполняются по программе за доли секунды. Например, быстрый подвод инструмента осуществляется командой G00, смена инструмента — командой M06. Автоматизация этих движений является ключевым фактором повышения производительности труда и эффективности серийного производства.

Заключение

Кинематическая схема и типы рабочих движений определяют технологические возможности любого металлорежущего станка. От простого сочетания главного вращательного движения и прямолинейной подачи в токарном станке до сложнейших многокоординатных перемещений с использованием обкатки и дифференциальных связей в зубообрабатывающих центрах — в основе всего лежит физика процесса резания.

Появление систем ЧПУ не отменило этих фундаментальных принципов, а лишь вывело управление ими на новый уровень. Вместо сложных механических кинематических цепей сегодня используются высокоточные сервоприводы и интеллектуальные контроллеры, но задача остается прежней — обеспечить точное относительное перемещение инструмента и заготовки для получения детали с заданными параметрами точности (которая, в свою очередь, проверяется согласно стандартам, например, ГОСТ 8-82 «Станки металлорежущие. Общие требования к испытаниям на точность») и качества поверхности.