Современное мебельное производство, несмотря на очевидные достижения автоматизации, всё ещё требует высокой точности, надёжности и гибкости обработки. Особенно это касается решётчатой мебели, в которой конструктивные и эстетические элементы сочетаются в едином дизайне: от плавных изгибов сидений и спинок до сложных соединений и шлифованных поверхностей. Именно поэтому для изготовления таких изделий применяются специализированные деревообрабатывающие станки, спроектированные под конкретные технологические операции. Они позволяют обрабатывать как прямолинейные, так и криволинейные детали, выполнять точную фрезеровку и шлифовку, формировать соединительные элементы (шипы и пазы), а также производить качественную сборку изделий.

Ключевую роль в этом процессе играют копировально-фрезерные и шлифовальные станки, токарные установки, ЧПУ-оборудование и сборочные ваймы. Все эти устройства не просто упрощают производство, но и делают его стабильным, воспроизводимым и способным выдерживать высокие требования к качеству даже при серийных объёмах.

Историческая справка

История деревообрабатывающих станков начинается ещё в эпоху индустриализации XIX века, когда появились первые механизированные устройства для продольного и поперечного пиления древесины. Одним из революционных этапов стало внедрение фрезерных станков, позволивших выполнять профильные операции с высокой точностью. Однако до середины XX века большинство из них работали по жестко заданным шаблонам.

С началом 1980-х годов в Европе и Азии активно развивались технологии копирования с помощью механических щупов, что привело к появлению первых универсальных копировально-фрезерных машин. В это же время развиваются вакуумные и пневматические системы прижима, позволяющие надёжно фиксировать нестандартные детали.

К началу 2000-х на смену механическим и пневматическим копировальным узлам приходит числовое программное управление (ЧПУ), кардинально изменившее подход к обработке: шаблоны стали не нужны, а сложнейшие формы можно было воссоздать по заданной цифровой модели.

Для изготовления стульев и другой решётчатой мебели используются специализированные деревообрабатывающие станки узкого назначения, обеспечивающие выполнение следующих операций:

- контурная обработка мебельных деталей, включая сиденья стульев и филёнки;

- профильное фрезерование сложных, криволинейных элементов;

- формирование наклонных и скруглённых шипов на брусках;

- шлифование изделий с нестандартной геометрией;

- монтаж корпусных элементов и спинок стульев.

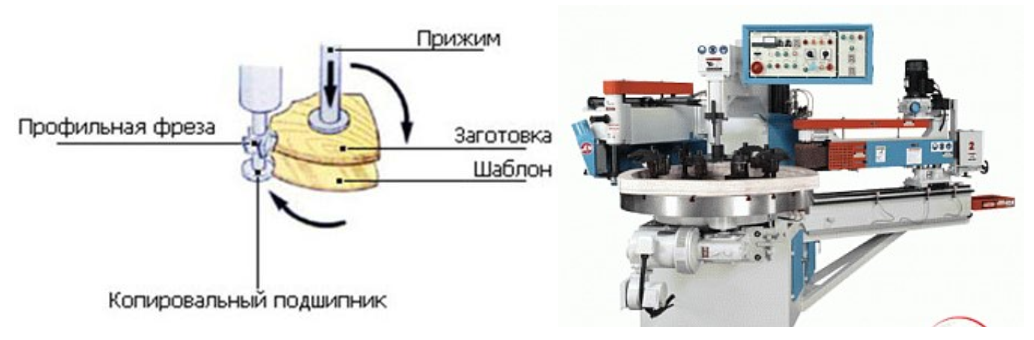

Одним из лидеров в этом сегменте является тайваньская компания QUADRO, которая предлагает линейку копировально-фрезерных станков серии LH с диаметром поворотного стола от 457 до 2100 мм. Эти станки предназначены для высокоточной обработки сидений, столешниц, криволинейных ножек мебели и спинок стульев методом копирования по шаблону.

Рис. 1. Копировально-фрезерный станок QUADRO LH-62 и его схема функционирования

Пневматический прижим в центре стола обеспечивает фиксацию таких деталей, как сиденья и столешницы. Для крепления криволинейных компонентов — например, ножек стульев — используются боковые прижимы, размещённые по периметру вращающегося стола.

В зависимости от конфигурации, станки QUADRO могут оснащаться одним или двумя фрезерными шпинделями. Благодаря пневмоцилиндрам они перемещаются от внешнего края к центру стола. На одном валу с режущим инструментом монтируется копировальный подшипник. Он катится по шаблону, находящемуся под ним, тогда как над ним фреза воспроизводит форму шаблона на заготовке. Крепление шаблонов и прижимов осуществляется в Т-образные пазы на столе.

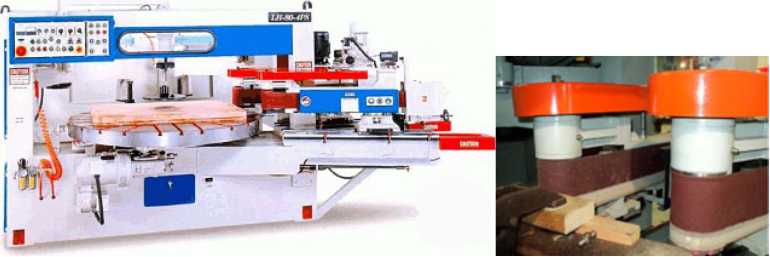

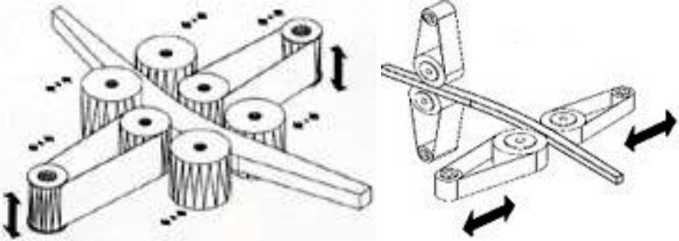

Модель 4PS (см. рис. 2) включает в себя два фрезерных и два шлифовальных узла, что расширяет функциональность станка.

Рис. 2. Копировально-фрезерный станок 4PS с ленточным шлифованием

При работе с шлифовальными лентами рекомендуется устанавливать на первый узел ленту крупной зернистости, а на второй — мелкой. Также возможно применение профильных дисков или шлифовальных щёток для доработки контурных участков. Встроенная система осевой осцилляции способствует более равномерному износу ленты и увеличивает её срок службы.

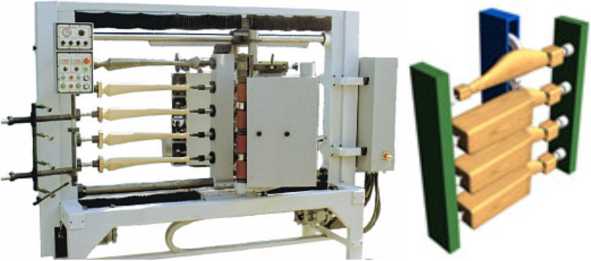

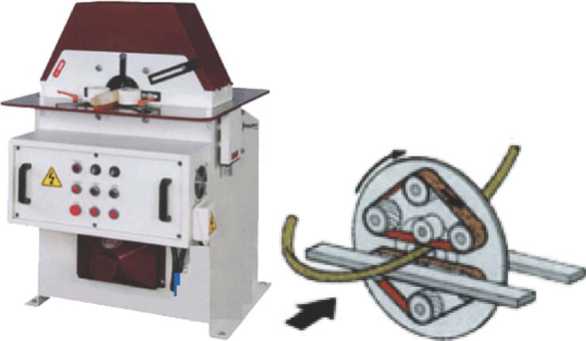

Для обработки круглых деталей, таких как ножки и подлокотники, применяются токарно-фрезерные копировальные станки. На рисунке 3 показана модель SK4-FS 1500, предназначенная для одновременной фрезеровки и шлифовки четырёх заготовок — от мебельных элементов до топорищ и рукояток инструментов.

Рис. 3. Токарно-фрезерно-копировальный станок SK4-FS 1500

Принцип действия основан на шаблонном копировании. Шаблон и заготовки вращаются синхронно, расположенные горизонтально, одна над другой. Фреза прижимается к шаблону и повторяет его профиль благодаря сложной траектории движения:

- вращение фрезы — для съёма материала;

- продольная подача вдоль оси заготовки;

- поперечное движение — для воспроизведения шаблонного контура.

Смена шаблона позволяет быстро перенастроить станок под выпуск другой продукции, сохраняя безопасность эксплуатации.

Следующее оборудование, показанное на рисунке 4, — это станок FK-200, предназначенный для двусторонней обработки брусковых заготовок с комплексным профилем.

Рис. 4. Станок для двустороннего фрезерования брусковых заготовок FK-200 (производитель: КАМИ-Станкоагрегат)

Устройство рассчитано на обработку заготовок длиной до 1600 мм. Фиксация осуществляется с помощью пневматических прижимов на верхней подвижной раме, позволяющих обрабатывать детали с различными изгибами и конфигурациями. Перемещение стола вдоль фрезерных и шлифовальных узлов осуществляется гидроподачей. Контур шаблона воспроизводится точно благодаря обкатным роликам.

Модификация FK-260 оснащена четырьмя шпинделями (по два с каждой стороны), что позволяет равномерно распределять съём материала и обеспечивать высокое качество фрезеровки. Версия FK-260-H-01M сочетает в себе фрезерный и шлифовальный узлы, позволяя обрабатывать изделие за один проход и от единой технологической базы.

Дополнительно стоит отметить продукцию итальянской компании BACCI, выпускающей аналогичные станки серии FC. Эти машины способны обрабатывать заготовки длиной до 1600–2500 мм и шириной свыше 500 мм. Их шпиндели имеют усиленное двухопорное крепление, а быстрая смена инструмента (до 2 минут) делает оборудование особенно удобным в условиях серийного производства.

Развитие технологий привело к созданию моделей станков с числовым программным управлением (ЧПУ), которые функционируют без применения шаблонов — траектория движения фрезерных и шлифовальных модулей полностью определяется заданной управляющей программой.

Для изготовления скругленных шипов применяются специализированные шипорезные станки. Одним из таких устройств является модель YRT-100 (рис. 5), разработанная для обработки овальных шипов различных типов с возможностью регулировки угла наклона по оси шипа (до 20° наклона столов). Конструкция включает два рабочих стола, обеспечивающих высокую производительность — до 12 заготовок в минуту.

Рис. 5. Шипорезный станок для овального шипа YRT-100 и виды зарезаемых шипов (Bacci, Италия)

В условиях массового производства мебели с решетчатыми элементами может использоваться ЧПУ-станок модели MDK3113B (поставщик — «КАМИСтанкоагрегат»). Для вырезания сопрягаемых пазов в изделиях рекомендованы сверлильно-пазовальные станки с регулируемыми наклоняемыми столами.

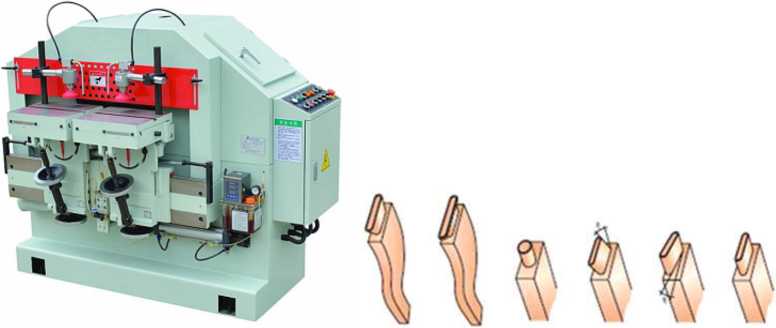

Для тонкой обработки брусков со сложной геометрией выпускаются специальные шлифовальные установки, реализующие как двухстороннюю, так и четырехстороннюю шлифовку (рис. 6).

Рис. 6. Схемы шлифовальных станков: а — двухсторонний GB-625-R3-B, б — четырехсторонний GB-625-R4-B

Модель GB-625-R3-B предназначена для двусторонней обработки деталей (прямых и криволинейных) за один рабочий проход. Применяемая шлифовальная лента имеет габариты 150×1016 мм. Вариант GB-625-R4-B позволяет обрабатывать мебельные элементы с четырех сторон одновременно. Рабочие заготовки могут иметь переменное поперечное сечение размером до 75×75 мм.

Для отделки деталей с криволинейной формой сечений (круглого и овального типов) оптимально использовать станок GB-160R (рис. 7). Он оснащен поворотным шлифовальным механизмом, который выполняет непрерывную обработку по кругу, включая участки с малым радиусом изгиба.

Рис. 7. Шлифовальный станок GB-160R и схема его работы

Завершающий этап — сборка изделий — реализуется на специальных ваймах, разработанных для различных этапов монтажа: от соединения элементов спинки до финальной сборки корпуса (рис. 8).

Рис. 8. Ваймы для сборки стульев QUADRO YC-3R и QUADRO YRC 4+2

Модель QUADRO YC-3R служит для сборки спинок и оснащена системой упоров с гидроприводами: два боковых, один торцовый и три контрупора. После загрузки заготовок в вайму и активации оператора, гидроцилиндры выполняют плотное сопряжение шипов и пазов. Упоры способны изменять угол до ±20°, а вся рабочая зона может поворачиваться на угол до 30°.

Модель QUADRO YRC 4+2 используется на завершающей стадии сборки изделия. Она укомплектована четырьмя гидроцилиндрами. Размер рабочей области — 700×700 мм, а вертикальные упоры допускают наклон до 10°, что делает систему универсальной и эффективной при сборке изделий различной сложности.

Технологический прогресс в области деревообрабатывающих станков продолжает уверенно формировать лицо современной мебельной промышленности. Использование оборудования узкой специализации — будь то фрезеровка, шлифование или сборка — позволяет производителям достигать высокого качества продукции при минимальных временных и трудозатратах. Компании, такие как QUADRO, BACCI, и поставщики вроде КАМИСтанкоагрегат, вносят весомый вклад в развитие сектора, предлагая инновационные решения как для малых мастерских, так и для крупных производств.

Выбор правильного оборудования позволяет не только оптимизировать производственный цикл, но и расширить дизайнерские и конструктивные возможности изделий. А значит, будущее мебельной индустрии — за интеллектуальными, модульными и высокотехнологичными станками, способными превратить любой проект в реальность.