Содержание страницы

- 1. Фундаментальные материалы для высокотемпературных защитных покрытий

- 2. Технологические основы процессов газотермического напыления

- 3. Сравнительный анализ методов газотермического напыления

- 4. Газопламенное напыление: Доступность и универсальность

- 5. Электродуговая металлизация: Производительность и экономичность

- 6. Вакуумное конденсационное напыление (PVD): Прецизионность и чистота

- 7. Детонационно-газовое напыление (D-Gun)

- 8. Заключение: Перспективы развития технологий защитных покрытий

В современном мире, где технологии непрерывно стремятся к повышению эффективности и мощности, надежность машиностроительных компонентов становится краеугольным камнем. Детали, функционирующие в экстремальных условиях — будь то лопатки газовых турбин, элементы поршневой группы ДВС или компоненты ракетных двигателей — подвергаются колоссальным термическим и механическим нагрузкам. Их срок службы напрямую определяет безопасность и экономическую целесообразность эксплуатации сложнейших агрегатов. Именно здесь на сцену выходят высокотемпературные покрытия — тончайшие, но чрезвычайно прочные барьеры, защищающие основной конструкционный материал от разрушительного воздействия высоких температур, агрессивных сред, эрозии и окисления. История этих технологий неразрывно связана с развитием авиации и космонавтики, где каждый грамм веса и каждый градус рабочей температуры имеет решающее значение.

1. Фундаментальные материалы для высокотемпературных защитных покрытий

Выбор материала для защитного покрытия — это сложный компромисс между тугоплавкостью, механической прочностью, химической инертностью и стоимостью. Основой для создания таких покрытий служат не металлы в чистом виде, а их соединения, обладающие уникальным набором физико-химических свойств. Их можно разделить на две большие группы: тугоплавкие оксиды и твердые соединения.

1.1. Тугоплавкие оксиды: Керамическая броня

Оксиды, или окислы, представляют собой класс керамических материалов, которые благодаря прочным ионным и ковалентным связям обладают высочайшими температурами плавления и химической стабильностью. Они служат идеальным тепловым барьером, значительно снижая температуру на поверхности защищаемой детали.

- Альфа-оксид алюминия (α-Al2O3): Этот материал, известный в природе как корунд, рубин или сапфир, является одним из столпов в мире высокотемпературных покрытий. Обладая температурой плавления 2050 °С и выдающейся механической прочностью, он формирует плотные, износостойкие слои. Его различные кристаллические модификации позволяют гибко настраивать свойства покрытия. Благодаря своим диэлектрическим характеристикам он также незаменим в электронике высоких температур.

- Оксид бериллия (BeO): С температурой плавления 2570 °С, оксид бериллия превосходит Al2O3 в тугоплавкости. Его уникальная особенность — сочетание высокого электросопротивления (лучше, чем у оксида алюминия при 1700-2000 °С) и аномально высокой для керамики теплопроводности. Это делает его идеальным материалом для отвода тепла в мощных электронных устройствах. Однако его применение ограничено из-за высокой токсичности бериллиевой пыли, требующей строжайших мер безопасности при производстве и обработке.

- Диоксид циркония (ZrO2): Это, пожалуй, самый важный материал для современных теплозащитных покрытий (ТЗП). В чистом виде он претерпевает фазовые превращения при нагреве, что приводит к разрушению. Для стабилизации его кубической кристаллической решетки в него добавляют оксиды иттрия (Y2O3), магния или кальция. Наиболее распространенный материал — YSZ (Yttria-stabilized zirconia), который обладает исключительно низкой теплопроводностью и высоким коэффициентом термического расширения, близким к металлическим сплавам, что снижает внутренние напряжения в покрытии.

- Оксид церия (CeO2): Наиболее устойчивая форма этого оксида плавится при впечатляющей температуре 2600–2750 °С. Вопреки названию «редкоземельный», церий встречается в земной коре чаще олова или свинца. CeO2 используется как стабилизирующая добавка к диоксиду циркония для повышения его стойкости к термическим ударам.

- Оксид гафния (HfO2): Обладая температурой плавления 2810 °С, оксид гафния часто присутствует в циркониевых минералах (до 7%). Поскольку он образует твердый раствор с ZrO2, его не всегда отделяют, так как он не ухудшает, а в некоторых случаях даже улучшает свойства циркониевой керамики, повышая ее фазовую стабильность при сверхвысоких температурах.

- Оксид никеля (NiO): Сравнительно легкоплавкий (1949 °С), этот оксид обладает уникальным свойством: он способен восстанавливаться до металлического никеля в водородной атмосфере. Однако это свойство является и его ахиллесовой пятой, так как сопровождается катастрофическими объемными изменениями, приводящими к разрушению изделия.

- Оксид тория (ThO2): Это абсолютный чемпион по тугоплавкости среди оксидов, с температурой плавления около 3200 °С. Его применение крайне ограничено из-за высокой плотности, высокой стоимости, слабой устойчивости к термоударам и слабой радиоактивности.

- Оксид титана (TiO2): Химически стабильное вещество с температурой плавления 1840 °С. В высокотемпературных применениях ценится прежде всего как диэлектрик и компонент для создания специализированных керамических смесей.

1.2. Твердые соединения: Карбиды, нитриды, бориды и силициды

Эта группа материалов характеризуется наличием атомов неметаллов (углерод, азот, бор, кремний) в междоузлиях кристаллической решетки металла. Такая структура обеспечивает им уникальное сочетание свойств: высочайшую твердость, сравнимую с алмазом, хорошую тепло- и электропроводность (в отличие от оксидов) и высокую температуру плавления.

- Карбиды: Являются одними из самых тугоплавких веществ, известных науке. Например, смешанные карбиды гафния и тантала (4TaC*HfC) плавятся при температуре 3928 °С. Карбид кремния (SiC) и карбид бора (B4C) широко известны как абразивы, а карбиды вольфрама (WC) и титана (TiC) являются основой твердых сплавов для режущего инструмента и износостойких покрытий.

- Нитриды: По структуре и свойствам очень близки к карбидам, но, как правило, более активно взаимодействуют с кислородом при высоких температурах. Наиболее стабильными считаются нитрид гафния (HfN) и нитрид циркония (ZrN), способные работать в вакууме при температурах до 1800 °С. Они также могут вступать в реакцию с углеродом, образуя карбиды.

- Бориды: Эти соединения демонстрируют превосходную стабильность в диапазоне температур 2000–3200 °С. Им свойственна низкая летучесть, высокая твердость и хорошая теплопроводность, что делает их перспективными материалами для аэрокосмической отрасли.

- Силициды: Силициды бора, такие как B6Si и B4Si, отличаются великолепной стойкостью к окислению и термическому удару. При высоких температурах (до 1400 °С) на их поверхности образуется тонкая пленка боросиликатного стекла, которая надежно «залечивает» микротрещины и препятствует дальнейшему проникновению кислорода.

1.3. Композиционные многослойные покрытия

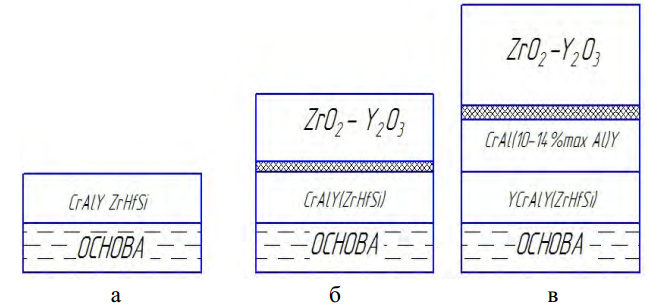

Для достижения максимальной эффективности современные покрытия практически всегда имеют многослойную структуру. Каждый слой выполняет свою, строго определенную функцию, что соответствует требованиям стандарта ГОСТ 9.304-87 «ЕСЗКС. Покрытия газотермические. Общие требования и методы контроля». На рисунке 1 показаны типовые схемы таких систем.

- Однослойные (рис. 1а): Обычно это металлические покрытия типа MCrAlY (где M — Ni, Co или их комбинация) с добавками циркония, гафния, кремния. Они служат в первую очередь для защиты от окисления. Общая толщина не превышает 150 мкм.

- Двухслойные (рис. 1б): Это классическая схема теплозащитного покрытия (ТЗП). Внутренний слой — металлический MCrAlY, выполняющий роль жаростойкой связки (bond coat). Он обеспечивает прочное сцепление с основой и защищает ее от окисления. Внешний слой — керамический, как правило, из стабилизированного диоксида циркония (ZrO2-Y2O3), который выполняет основную теплобарьерную функцию. Общая толщина — до 200 мкм.

- Трехслойные (рис. 1в): Усовершенствованная система, где между основным связующим слоем и внешней керамикой добавляется промежуточный металлический слой. Этот слой служит демпфером, замедляя диффузионные процессы между слоями и снимая термические напряжения, что значительно повышает ресурс покрытия в целом. Общая толщина может достигать 300 мкм.

Рисунок 1 — Схемы жаростойких и теплозащитных покрытий: а — однослойных, б — двухслойных, в — трехслойных

Легирование связующих слоев MCrAlY цирконием, гафнием и кремнием (в пределах 0,05-0,2 % масс.) критически важно. Эти элементы способствуют формированию на границе с керамикой плотного, медленнорастущего оксидного подслоя (преимущественно α-Al2O3), который и обеспечивает долговечное сцепление керамического слоя с металлической основой.

2. Технологические основы процессов газотермического напыления

Газотермическое напыление — это целая группа технологий, объединенных общим принципом: напыляемый материал (в виде порошка, проволоки, шнура) нагревается до расплавленного или вязкопластичного состояния и с высокой скоростью переносится на подготовленную поверхность детали. При соударении с поверхностью частицы деформируются, быстро кристаллизуются и сцепляются друг с другом и с основой, формируя сплошной слой — покрытие. Этот процесс регламентируется таким документом, как ГОСТ 28844-90 «Покрытия газотермические упрочняющие и восстанавливающие. Общие требования».

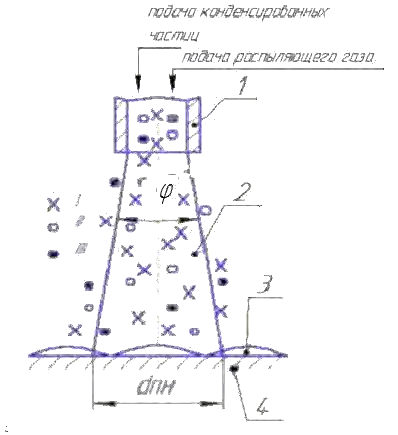

На обобщенной схеме (рисунок 2) показаны ключевые элементы процесса. Генератор 1 создает поток, в котором частицы нагреваются и ускоряются. Трехфазная струя 2, состоящая из конденсированных частиц, атомов рабочего газа и паровой фазы, направляется на поверхность 4, где формируется покрытие 3. Диаметр пятна напыления dпн зависит от угла расхождения потока Φ и дистанции.

Рисунок 2 — Схема процесса газотермического напыления: 1- сопловая часть генератора частиц; 2 — трехфазная струя (Ι — конденсированные частицы, ΙΙ — атомы распыляющего газа, ΙΙΙ — паровая фаза); 3 — покрытие; 4 — поверхность напыления; Φ — угол расхождения потока частиц; dпн — диаметр пятна напыления

Ключ к получению качественного покрытия лежит в оптимальном сочетании температуры и скорости частиц:

- Температура частиц: Должна быть достаточной для активации адгезионных связей. При относительно невысоких скоростях (50-500 м/с) частицы должны быть полностью расплавлены. При высоких скоростях (свыше 800 м/с), кинетическая энергия удара настолько велика, что качественное сцепление достигается даже для частиц, нагретых до 0,9 от температуры плавления.

- Скорость частиц: Чем выше скорость, тем плотнее и прочнее получается покрытие. Кинетическая энергия удара способствует «ковке» напыляемого слоя, закрывая поры и создавая сжимающие напряжения, что полезно для усталостной прочности.

- Угол расхождения потока (φ): Для формирования плотного и равномерного покрытия необходим узкий, сфокусированный поток частиц. Оптимальный угол составляет 5-20°.

В зависимости от источника энергии для нагрева и ускорения частиц, различают несколько основных методов газотермического напыления.

3. Сравнительный анализ методов газотермического напыления

Выбор конкретного метода напыления зависит от множества факторов: требуемых свойств покрытия, материала детали, серийности производства и бюджета. В таблице 2 представлено сравнение ключевых характеристик основных промышленных методов.

Таблица 1 — Сравнительные характеристики основных методов газотермического напыления

| Параметр | Газопламенное | Электродуговая металлизация | Плазменное | Детонационно-газовое |

|---|---|---|---|---|

| Источник тепла | Пламя горючего газа (ацетилен, пропан) | Электрическая дуга | Плазменная струя (до 15000 °С) | Энергия детонационного взрыва |

| Скорость частиц, м/с | Низкая (30 — 150) | Средняя (100 — 300) | Высокая (200 — 600) | Сверхзвуковая (>1200) |

| Прочность сцепления | Удовлетворительная | Хорошая | Высокая | Очень высокая |

| Пористость покрытия | Высокая (10-20%) | Средняя (5-15%) | Низкая (1-5%) | Очень низкая (<1%) |

| Напыляемые материалы | Порошки и проволока с невысокой t° пл. | Только электропроводящая проволока | Любые порошки (металлы, керамика, полимеры) | Порошки (металлы, карбиды, оксиды) |

| Типичное применение | Ремонтные работы, антикоррозионная защита | Антикоррозионная защита крупных конструкций | Теплозащитные, износостойкие покрытия | Износостойкие, уплотнительные покрытия высшего качества |

4. Газопламенное напыление: Доступность и универсальность

Это один из старейших и наиболее доступных методов, где источником тепла служит пламя от сгорания горючих газов в кислороде. Наиболее «горячее» и эффективное пламя дает ацетилен, позволяя достичь температуры 3100-3200 °К. Физико-химические свойства основных горючих газов приведены в таблице 2.

Таблица 2 — Физико-химические свойства горючих газов

| Горючий газ | Относительная плотность по воздуху | Теплотворная способность при 25 ºС и 0,1 МПа, МДж/м³ | Теплота выделения при нейтральном сгорании, МДж/м³ | Скорость распространения пламени в смеси с кислородом, м/с | Температура газового пламени в смеси с кислородом, °К |

| Ацетилен | 0,91 | 56,5 | 18,5 | 13,5 | 3100-3200 |

| Метан | 0,56 | 35 | 1,4 | 3,3 | 2000-2100 |

| Пропан | 1,57 | 93,5 | 12,6 | 3,7 | 2400-2700 |

| Бутан | 2,1 | 125,1 | – | – | 2400-2700 |

| Водород | 0,07 | 10,8 | – | 8,9 | 2000-2100 |

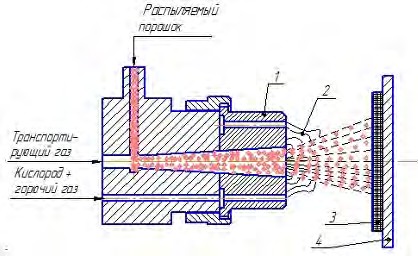

Напыляемый материал (порошок, шнур) подается в осевую часть пламени (рис. 3), где он плавится и ускоряется потоком продуктов сгорания. Современные сверхзвуковые газопламенные распылители (HVOF — High Velocity Oxygen Fuel) позволяют разгонять частицы до сверхзвуковых скоростей, что дает возможность получать очень плотные (пористость 2-3%) и прочные покрытия.

Рисунок 3 — Принципиальная схема газопламенного напыления: 1 — сопло, 2 — газовый факел; 3 — покрытие; 4 — подложка

Недостатки метода: низкий КПД нагрева частиц (1-15%), активное взаимодействие расплава с продуктами сгорания и кислородом воздуха, что может приводить к окислению материала и снижению качества покрытия.

5. Электродуговая металлизация: Производительность и экономичность

В этом процессе две электропроводящие проволоки подаются навстречу друг другу. Между их торцами зажигается электрическая дуга, которая плавит материал. Мощная струя сжатого воздуха или инертного газа (азот, аргон) подхватывает расплав, дробит его на мелкие капли и переносит на деталь (рис. 4).

Рисунок 4 — Схема процесса двухэлектродной электродуговой металлизации: 1 — электрическая дуга; 2 — электроды; 3 — сопло; 4 — механизм подачи; 5 — контактные устройства; 6 — напыляемая смесь

Ключевые преимущества:

- Высочайший энергетический КПД (70-90%), так как почти вся энергия дуги идет на плавление материала.

- Огромная производительность, достигающая 50 кг/ч, что делает метод незаменимым для защиты крупногабаритных конструкций (мосты, металлоконструкции, емкости).

- Относительно невысокая стоимость оборудования и расходных материалов.

Основные недостатки: ограничение применяемых материалов только электропроводящими проволоками и значительное окисление напыляемого металла при использовании сжатого воздуха в качестве распыляющего газа.

6. Вакуумное конденсационное напыление (PVD): Прецизионность и чистота

Этот метод принципиально отличается от газотермических. Процесс происходит в глубоком вакууме (давление 13,3·10-3 Па) и состоит из трех стадий: испарение материала, перенос его атомов или молекул в вакууме и их последующая конденсация на холодной поверхности изделия (подложке).

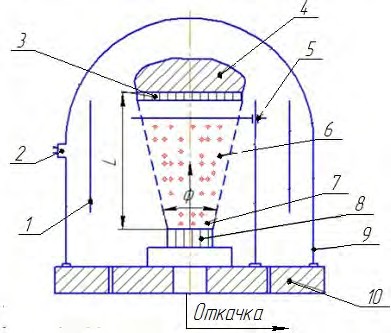

Рисунок 5 — Схема процесса вакуумного конденсационного напыления: 1 — экран; 2 — нагнетатель рабочего газа; 3 — покрытие; 4 — напыляемое изделие; 5 — заслонка; 6 — поток напыляемых частиц; 7 — подвод энергии распыления; 8 — распыляемый материал; 9 — вакуумная камера; 10 — базовая плита

Нагрев и испарение материала (рис. 5) может осуществляться с помощью электронного луча, лазера или в резистивных испарителях (тиглях). Отсутствие воздуха гарантирует получение химически чистых, сверхплотных и очень тонких (от долей до десятков микрометров) покрытий с идеальной структурой. Если в вакуумную камеру подавать небольшое количество реакционного газа (например, азота), то на поверхности будет формироваться не чистый металл, а его соединение (например, нитрид титана), что лежит в основе реакционных PVD-процессов.

7. Детонационно-газовое напыление (D-Gun)

Этот метод является вершиной технологий газотермического напыления по качеству получаемых покрытий. В его основе лежит использование энергии взрыва (детонации) газовой смеси для нагрева и ускорения частиц порошка до колоссальных скоростей.

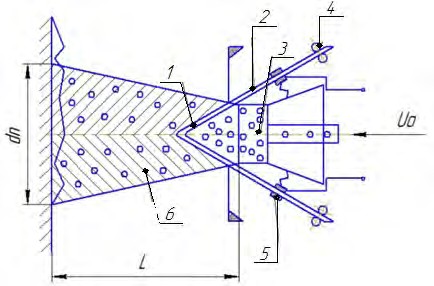

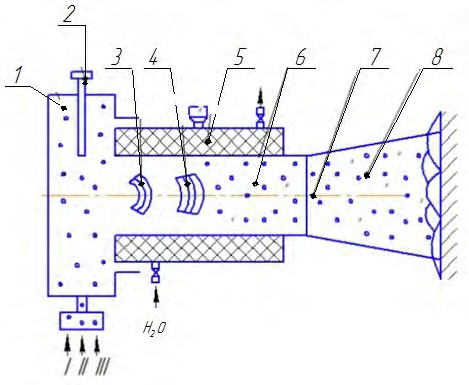

Процесс цикличен (рис. 6):

- Ствол-камера 5 заполняется порцией горючей смеси (ацетилен + кислород) и напыляемого порошка.

- Свеча 2 инициирует горение, которое быстро переходит в детонацию. По стволу со сверхзвуковой скоростью распространяется детонационная волна 4.

- Внутри волны газ сжимается до десятков атмосфер, а его температура достигает нескольких тысяч градусов. Этот раскаленный газ нагревает и увлекает за собой частицы порошка.

- При вылете из ствола продукты детонации и частицы порошка 8 формируют сверхзвуковую струю, скорость которой достигает 1200-1500 м/с.

- Частицы с огромной кинетической энергией врезаются в поверхность, формируя чрезвычайно плотное и прочное покрытие.

Рисунок 6 — Схема процесса напыления: 1 — камера зажигания, 2 — воспламенитель; 3 — ударные волны; 4 — детонационная волна; 5 — камера; 6 — горючая смесь; 7 — дульное пламя; 8 — поток напыляемых частиц

7.1. Преимущества и недостатки детонационного метода

Основные достоинства, обусловленные уникальной физикой процесса:

- Высочайшее качество покрытия: пористость менее 1%, прочность сцепления с основой более 80 МПа.

- Упрочнение поверхности: ударное воздействие частиц создает в поверхностном слое детали сжимающие напряжения (наклеп), что повышает ее усталостную прочность.

- Низкий нагрев детали: несмотря на высокие температуры в струе, процесс импульсный, и деталь не успевает нагреться выше 150-200 ºС, что исключает коробление и структурные изменения.

- Широчайшая номенклатура материалов: от металлов до тугоплавких карбидов и оксидов.

Недостатки и ограничения:

- Высокий уровень шума (до 140 дБ), требующий использования специальных герметичных боксов и дистанционного управления.

- Сложность нанесения покрытий на внутренние поверхности малого диаметра.

- Высокая стоимость оборудования и самого процесса.

7.2. Применение детонационных покрытий

Изначально разработанный для аэрокосмической отрасли, детонационный метод нашел широчайшее применение там, где требуется максимальная надежность и износостойкость.

- Авиация и космос: Покрытия на лопатках компрессоров и турбин для защиты от эрозии, износа и высокотемпературной коррозии. Например, нанесение карбида вольфрама на титановые лопатки сделало возможным их применение в турбореактивных двигателях.

- Машиностроение: Упрочнение деталей, работающих в условиях интенсивного трения и агрессивных сред. Срок службы подшипников скольжения с детонационным покрытием из оксида алюминия в коррозионной среде увеличился в 30 раз.

- Инструментальная промышленность: Повышение стойкости режущего инструмента. Лезвия для резки пластмасс и бумаги с покрытием из карбида вольфрама служат в 3-12 раз дольше. Зубья пил для резки абразивных материалов — в 50 раз дольше.

- Металлургия и металлообработка: Пуансоны и фильеры для волочения проволоки с детонационными покрытиями превосходят по стойкости хромированные аналоги в 10-20 раз.

Уникальность метода заключается в возможности сочетать легкие конструкционные материалы (алюминиевые, титановые сплавы) с чрезвычайно твердой и износостойкой рабочей поверхностью, получая детали с непревзойденным соотношением прочности и веса.

8. Заключение: Перспективы развития технологий защитных покрытий

Технологии нанесения высокотемпературных покрытий продолжают активно развиваться, отвечая на растущие требования промышленности. Мы рассмотрели классические и передовые методы, каждый из которых имеет свою уникальную нишу. От доступного газопламенного напыления для ремонтных работ до высокопроизводительной электродуговой металлизации для защиты мостов и элитного детонационного метода для самых ответственных узлов авиадвигателей — выбор технологии всегда является результатом тщательного инженерного анализа.

Будущее отрасли связано с разработкой новых материалов, таких как наноструктурированная керамика и высокоэнтропийные сплавы, а также с совершенствованием самих процессов. Такие методы, как холодное газодинамическое напыление (Cold Spray), позволяющее наносить покрытия без плавления материала, и суспензионное плазменное напыление (SPS) для создания тончайших функциональных слоев, уже сегодня открывают новые горизонты в создании материалов будущего, способных работать на пределе физических возможностей.