Содержание страницы

- Комплексная классификация сверлильно-присадочных станков

- Конструкция и особенности многошпиндельной сверлильной головки

- Эволюция присадочных станков: от простых моделей до обрабатывающих центров

- Специализированное сверлильное оборудование

- Преимущества и недостатки различных типов станков

- Сравнительная таблица характеристик присадочных станков

- Интересные факты о технологии сверления в мебельной промышленности

- Часто задаваемые вопросы (FAQ)

- Заключение

В современной деревообрабатывающей и мебельной промышленности точность и повторяемость операций являются главным показателем качества конечного изделия. Одной из ключевых таких операций является присадка — технологический процесс высокоточного сверления глухих и сквозных отверстий в деталях для последующей установки крепежных элементов и фурнитуры. От качества выполнения присадки напрямую зависит прочность, долговечность и эстетический вид мебели. Для этих целей используется специализированное оборудование — сверлильные или, как их чаще называют, присадочные станки.

История этих станков неразрывно связана с индустриализацией мебельного производства. Если на заре XX века большинство отверстий выполнялось вручную или на простых одношпиндельных станках, что требовало высокой квалификации и значительных временных затрат, то появление в середине 1960-х годов многошпиндельных сверлильных головок произвело настоящую революцию, позволив перейти к массовому и стандартизированному производству корпусной мебели.

Комплексная классификация сверлильно-присадочных станков

Современный парк сверлильно-присадочного оборудования чрезвычайно разнообразен. Для систематизации и правильного выбора станка под конкретные производственные задачи применяется многофакторная классификация. Станки можно разделить на группы по следующим ключевым инженерным признакам:

- По количеству шпинделей. Это базовый параметр, определяющий производительность. Различают одношпиндельные станки (применяются редко, в основном для вспомогательных или уникальных операций) и многошпиндельные. Последние, в свою очередь, могут иметь одну (одноголовочные) или несколько (многоголовочные) сверлильных групп, что позволяет обрабатывать деталь с нескольких сторон за один цикл.

- По назначению и типу обрабатываемых деталей. Оборудование проектируется либо для работы с щитовыми деталями (например, ЛДСП, МДФ), либо для обработки брусковых деталей из массива древесины, что характерно для производства стульев, столов и каркасной мебели. Конструкция базирующих и зажимных устройств у этих станков принципиально различается.

- По принципу действия и организации рабочего процесса. Выделяют станки позиционного и проходного типа. В позиционных станках деталь устанавливается на рабочий стол, фиксируется и обрабатывается, после чего снимается оператором. Станки проходного типа интегрируются в производственные линии: заготовка подается с одного конца, проходит обработку и выгружается с другого. Несмотря на непрерывность потока, сам процесс сверления остается тактовым, так как требует кратковременной остановки и фиксации детали для обеспечения точности.

- По уровню автоматизации и управления. Станки делятся на модели с ручным управлением (требуют от оператора выполнения всех настроек и перемещений), полуавтоматические (где часть операций, например, зажим детали и рабочий ход, автоматизированы) и станки с числовым программным управлением (ЧПУ), которые работают по заранее заданной программе, минимизируя человеческий фактор.

Для серийного производства корпусной мебели из ламинированных древесно-стружечных плит (ЛДСП), качество которой регламентируется ГОСТ 32289-2013 «Плиты древесно-стружечные, облицованные пленками на основе термореактивных полимеров», применяются исключительно многошпиндельные станки. Их ключевое преимущество — возможность сверления всех необходимых отверстий в детали за один рабочий цикл, что гарантирует высокую точность взаимного расположения крепежа.

Рис. 1. Принципиальная схема работы многошпиндельного сверлильного станка с двумя сверлильными головками

Конструкция и особенности многошпиндельной сверлильной головки

Сердцем любого присадочного станка является многошпиндельная сверлильная головка. Это сложный механический узел, представляющий собой балку, чаще всего из алюминиевого сплава или стали, прямоугольного сечения. На ее лицевой стороне в один или несколько рядов расположены шпиндели — вращающиеся патроны для крепления сверл. Стандартное межцентровое расстояние между шпинделями в мебельной промышленности составляет 32 мм. Этот стандарт, известный как «Система 32», был разработан в послевоенной Европе и стал основой для проектирования крепежа и фурнитуры, что унифицировало производство по всему миру.

Привод вращения шпинделей реализуется от одного или двух электродвигателей, расположенных по краям головки. Передача крутящего момента может осуществляться посредством шестеренных, цепных или ременных передач. Наибольшее распространение получили головки с шестеренной передачей, где вращение передается последовательно от одного шпинделя к другому. Такая конструкция обуславливает важную особенность: соседние шпиндели вращаются в противоположных направлениях. Это требует обязательного использования набора из «правых» (по часовой стрелке) и «левых» (против часовой стрелки) сверл, что является конструктивным недостатком, усложняющим оснастку. Для повышения надежности и снижения уровня шума в современных станках премиум-класса применяются шестерни с гипоидным зацеплением, изготовленные из высококачественной углеродистой стали. Количество шпинделей в одной головке может варьироваться от нескольких штук до нескольких десятков.

Важным эксплуатационным моментом является подготовка инструмента. После каждой переточки длина сверла уменьшается. Чтобы обеспечить одинаковую глубину сверления всеми инструментами, перед установкой в головку требуется их точная калибровка по длине. Для решения этой задачи разработано более десятка систем быстросъемных патронов-переходников, которые позволяют предварительно выставить осевое положение каждого сверла с высокой точностью и затем быстро закрепить его в шпинделе.

Эволюция присадочных станков: от простых моделей до обрабатывающих центров

Станки с одной сверлильной головкой

Наиболее простые и доступные многошпиндельные станки оснащаются одной сверлильной головкой. Она может устанавливаться в горизонтальном или вертикальном положении, а ее поворот осуществляется вручную или с помощью пневматического цилиндра. Конструкция такого станка включает сварную станину, рабочий стол с базирующими упорами, механизм пневматического прижима детали, суппорт для крепления головки и электродвигатель привода.

Ключевой характеристикой таких станков является количество шпинделей. Производители, как правило, предлагают линейку моделей с разным числом шпинделей, например: 19 (21), 25 (27) и 32 (35). Модели с числом шпинделей свыше 25 часто оснащаются двумя приводными двигателями (по одному с каждой стороны головки) для равномерного распределения нагрузки на шестерни передаточного механизма и предотвращения их преждевременного износа.

Рис. 2. Многошпиндельный станок Ostermann-21 с одной сверлильной головкой на 21 шпиндель (поставщик — «КАМИ-Станкоагрегат»)

Основное применение одноголовочных станков — сверление отверстий под шканты и стяжки в торцевой кромке и пласти деталей на предприятиях с мелкосерийным или индивидуальным производством. Несмотря на возможность выполнения всех присадочных отверстий при помощи выносных линеек, главным недостатком является необходимость многократного перебазирования детали, что неизбежно приводит к накоплению погрешностей и снижению точности сборки.

Типовой рабочий цикл на позиционном присадочном станке состоит из следующих операций: укладка заготовки на стол, ее позиционирование по упорам, фиксация пневмоприжимами, выполнение рабочего хода (подача сверл на заданную глубину и их возврат), разжим и снятие обработанной детали.

Многоблочные станки для массового производства

Для среднесерийного и крупносерийного производства мебели экономически целесообразно использование многоголовочных (многоблочных) станков, которые позволяют обрабатывать деталь с нескольких сторон одновременно. В советское время на российских предприятиях широкое распространение получили станки модели СГВП-1, предназначенные для сверления отверстий под шканты. Эти станки имели 4 вертикальные и 2 горизонтальные сверлильные головки по 25 шпинделей в каждой, что позволяло за один цикл (около 30 секунд) выполнять сложную карту присадки. Установленная мощность станка составляла 6 кВт, а масса достигала 2570 кг.

Современный рынок предлагает высокоэффективные многоблочные станки. Ярким примером является станок G 63-3T от итальянской компании Griggio. Он оснащен тремя сверлильными блоками (два горизонтальных и один вертикальный) с общим числом шпинделей 63. Межцентровое расстояние стандартное — 32 мм, а максимальная глубина сверления достигает 75 мм. Для быстрой и точной настройки станок укомплектован алюминиевой линейкой с 4 пневматическими упорами, механическим счетчиком для регулировки положения вертикального блока и цифровыми индикаторами глубины сверления.

Рис. 3. Многошпиндельный присадочный станок G 63-3T (Griggio, Италия)

Автоматические линии и обрабатывающие центры с ЧПУ

Вершиной эволюции сверлильного оборудования являются автоматические линии и обрабатывающие центры с программным управлением. Они предназначены для крупных предприятий с поточным производством, где минимизация времени на переналадку является критически важной.

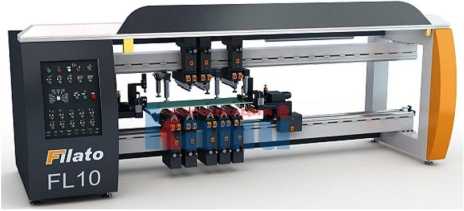

Станок FL-10 (Filato, Италия) — пример такой автоматической линии. Он оснащен 10 сверлильными головками, несущими в общей сложности 218 шпинделей. Подача щитовых заготовок в зону обработки полностью автоматизирована и включает пневматический доводчик для точного позиционирования в двух плоскостях. Перемещение вертикальных сверлильных блоков контролируется электронными цифровыми датчиками с точностью отсчета до 0,1 мм.

Рис. 4. Автоматический сверлильно-присадочный станок FL-10 (Filato, Италия)

Следующим шагом стали обрабатывающие сверлильные центры с ЧПУ. Их принципиальное отличие от станков предыдущего поколения заключается в том, что все настройки и рабочие операции выполняются по управляющей программе без вмешательства оператора. Программа дает команды исполнительным механизмам на выполнение определенных действий в заданной последовательности, по оптимальной траектории и с нужными режимами резания. Это относится не только к инструменту, но и к системам подачи, базирования и зажима заготовок.

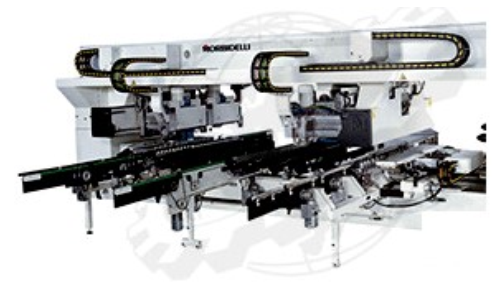

Примером такого центра является Morbidelli Author 924. Его сверлильные возможности обеспечиваются 4 головками, установленными на мобильных каретках. Каждая головка включает 21 независимый вертикальный шпиндель для сверления вдоль оси Y (всего 84) и 15 — для сверления вдоль оси X (всего 60). В каждом цикле управляющая программа активирует только те шпиндели, которые необходимы для текущей операции. Их выдвижение в рабочее положение осуществляется индивидуальными пневмоцилиндрами, а рабочий ход по оси Z обеспечивает высокоточная шарико-винтовая пара (ШВП), гарантирующая максимальную точность и плавность подачи.

Рис. 5. Автоматический сверлильный центр Morbidelli Author 924 (Италия)

Специализированное сверлильное оборудование

Помимо универсальных станков, существует узкоспециализированное оборудование, разработанное для решения конкретных задач.

Станки для брусковых деталей

Хотя многие присадочные станки могут обрабатывать как щитовые, так и брусковые детали, для производства решетчатой мебели (стулья, кресла, столы) существуют специализированные модели. Примером служит полуавтоматический торцовочно-присадочный станок «Лоза-45ТП». Он предназначен для одновременного запиливания погонажных заготовок под углом 45° и сверления отверстий под шканты (или фрезерования паза под шпонку) в торце. Все рабочие операции (прижим заготовки, подача пилы и сверлильной головки) автоматизированы с помощью пневматики.

Рис. 6. Полуавтоматический торцовочноприсадочный станок «Лоза-45ТП» (ТИГРУП, Тверь)

Сверлильно-монтажные станки

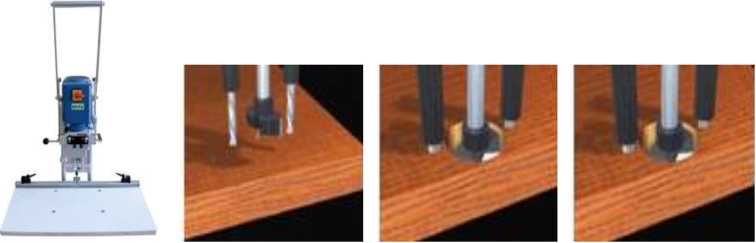

Отдельную группу составляют станки для сверления отверстий и непосредственной установки фурнитуры (петель, ручек, полкодержателей). Их также называют сверлильно-монтажными. Итальянская фирма Omal производит серию станков для установки мебельных петель. Простейший ручной станок, показанный на рисунке, выполняет весь цикл: при опускании рычага сначала сверлятся два малых отверстия под крепежные винты, затем фрезой большого диаметра выбирается отверстие под чашку петли. После этого оператор вручную устанавливает петлю, и станок производит ее фиксацию.

Рис. 7. Станок для установки 4-шарнирной петли и последовательность операций (Omal, Италия)

Станки колонного типа

Для выполнения нестандартных сверлильных операций, таких как сверление под углом, обработка крупногабаритных деталей или сверление очень глубоких отверстий, применяются универсальные станки колонного типа. Например, станок RAT tl6x (Scheppach, Германия) массой всего 63 кг позволяет наклонять патрон на угол до ±60° и рабочий стол на ±45°. Такие станки незаменимы в ремонтных цехах, опытных производствах и столярных мастерских.

Рис. 8. Сверлильный станок колонного типа RAT tl6x (Scheppach, Германия)

Преимущества и недостатки различных типов станков

Выбор оптимального сверлильно-присадочного станка зависит от масштабов производства, типа выпускаемой продукции и бюджета. Каждый тип оборудования имеет свои сильные и слабые стороны.

- Станки с одной сверлильной головкой:Преимущества: Низкая стоимость, компактность, гибкость при переналадке на разные детали, простота в обслуживании. Идеальны для небольших мастерских и индивидуальных заказов.

Недостатки: Низкая производительность, точность сильно зависит от квалификации оператора, необходимость многократного перебазирования детали увеличивает риск накопления погрешности.

- Многоблочные станки позиционного типа:Преимущества: Высокая производительность за счет одновременной обработки с нескольких сторон, отличная точность и повторяемость для серийного производства.

Недостатки: Более высокая стоимость, сложная и длительная переналадка на новый тип изделия, занимают больше производственной площади.

- Обрабатывающие центры с ЧПУ:Преимущества: Максимальная производительность и гибкость, практически мгновенная переналадка путем загрузки новой программы, высочайшая точность и качество обработки, минимальное участие оператора.

Недостатки: Очень высокая начальная стоимость, требуют наличия квалифицированного программиста-наладчика, высокие эксплуатационные расходы.

Сравнительная таблица характеристик присадочных станков

| Параметр | Одноблочные станки | Многоблочные станки | Обрабатывающие центры с ЧПУ |

|---|---|---|---|

| Производительность | Низкая | Высокая | Максимальная |

| Точность и повторяемость | Средняя (зависит от оператора) | Высокая | Наивысшая |

| Гибкость (скорость переналадки) | Высокая | Низкая | Максимальная (программная) |

| Начальная стоимость | Низкая | Средняя / Высокая | Очень высокая |

| Основная сфера применения | Индивидуальное и мелкосерийное производство | Средне- и крупносерийное производство | Крупносерийное и массовое производство, «Индустрия 4.0» |

Интересные факты о технологии сверления в мебельной промышленности

- Происхождение «Системы 32»: Этот стандарт был разработан не производителями станков, а производителями фурнитуры. Он позволил создать универсальную систему креплений (стяжек, петель, направляющих), которая не зависит от толщины материала и конструкции мебели.

- Материалы для сверл: Современные сверла для ЛДСП и МДФ изготавливаются из быстрорежущей стали (HSS), а их режущие кромки часто оснащаются твердосплавными напайками (HM), что значительно увеличивает их ресурс, особенно при работе с абразивными материалами.

- Важность аспирации: Эффективная система пылеудаления (аспирации) не только обеспечивает чистоту на рабочем месте и защищает здоровье оператора, но и напрямую влияет на качество сверления, предотвращая забивку отверстий стружкой и перегрев инструмента.

- Сквозное сверление: Технология сверления «напроход» (through-feed), когда деталь движется непрерывно, а сверлильные головки работают сверху и снизу, позволяет достигать максимальной производительности в массовом производстве, например, при изготовлении деталей для офисной мебели.

Часто задаваемые вопросы (FAQ)

- Вопрос: Почему именно 32 мм стало стандартным расстоянием между шпинделями?

- Ответ: Этот стандарт является результатом оптимизации и унификации в мебельной промышленности. Он позволяет легко проектировать и монтировать различную фурнитуру (петли, полкодержатели, направляющие для ящиков), так как все крепежные размеры кратны 32 мм. Это значительно упрощает проектирование и производство мебели.

- Вопрос: В чем разница между сверлильным станком и обрабатывающим центром с ЧПУ?

- Ответ: Основное различие в гибкости и уровне автоматизации. Сверлильный станок, даже многоблочный, жестко настроен на выполнение определенной карты присадки. Обрабатывающий центр с ЧПУ может выполнять не только сверление, но и фрезерование, пазование и другие операции по любой траектории, заданной программой, и может быть перенастроен на совершенно другую деталь за считанные минуты.

- Вопрос: Для чего нужны «правые» и «левые» сверла?

- Ответ: В многошпиндельных головках с шестеренчатым приводом соседние шпиндели вращаются в противоположные стороны. Чтобы все сверла работали корректно (резали материал, а не терли его), необходимо использовать сверла с соответствующим направлением заточки режущих кромок: правые (RH) для вращения по часовой стрелке и левые (LH) для вращения против часовой стрелки.

- Вопрос: Какие материалы можно обрабатывать на присадочных станках?

- Ответ: Основное назначение — работа с древесными плитными материалами (ЛДСП, МДФ, ДВП, фанера), а также с массивом древесины различных пород. Некоторые модели могут быть адаптированы для сверления пластиков и композитных материалов.

- Вопрос: Насколько важна точность базирования заготовки?

- Ответ: Это критически важный фактор. Любая погрешность в позиционировании детали на столе станка приведет к смещению всех просверленных отверстий. Именно поэтому профессиональные станки оснащаются точными боковыми и задними упорами, а также мощными пневматическими прижимами, которые надежно фиксируют деталь во время обработки.

Заключение

Сверлильно-присадочные станки прошли долгий путь эволюции: от простых одноголовочных устройств до сложных роботизированных комплексов. Сегодняшний рынок предлагает решения для любых производственных задач — от небольшой столярной мастерской до гигантской мебельной фабрики. Правильный выбор оборудования, основанный на анализе объемов производства, ассортимента продукции и стратегических целей предприятия, является ключевым фактором для достижения высокой производительности, безупречного качества и конкурентоспособности на рынке. Дальнейшее развитие этих технологий, вероятно, будет связано с еще большей интеграцией в цифровые производственные экосистемы (Индустрия 4.0), внедрением систем машинного зрения для контроля качества и полной роботизацией процессов загрузки и выгрузки деталей.