Облицовка кромок — обязательная и очень распространенная операция в производстве мебели и других корпусных изделий из древесных плит. Качество и внешний вид кромок плит, особенно традиционных трехслойных стружечных, таково, что они требуют обязательного декоративного оформления различными кромочными материалами (строганый шпон, рейки из массивной древесины, синтетический кромочный пластик).

В качестве связующих материалов почти исключительно используется клей-расплав, имеющий очень малое время отверждения при высокой прочности соединения. Технология облицовывания кромок предусматривает два варианта:

- нанесение жидкого горячего клея-расплава на кромку плиты и прижим к ней кромочного материала;

- расплавление (разогрев) клея, предварительно нанесенного и высушенного на внутренней поверхности кромочного материала, и прижим кромочного материала к основе.

Второй вариант получает все большее распространение, так как является более экологичным. Он не требует установки на оборудовании обогреваемого бачка, куда засыпается клей в гранулах, которые затем должны быть разогреты до рабочей температуры (примерно 200°С).

Оборудование для облицовывания кромок древесных плит можно классифицировать по следующим признакам:

- по принципу действия — позиционные и проходные;

- по виду используемого клея — в виде гранул или предварительно нанесенного на кромочный материал;

- по виду облицовываемых кромок — для прямых кромок и прямоугольных деталей, для профильных кромок и для криволинейных кромок.

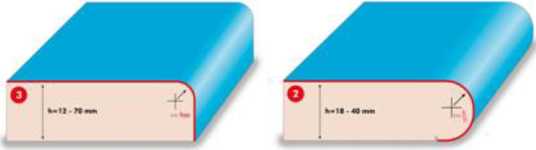

Профильные кромки могут быть двух типов — софтформинг и постформинг.

Софтформинг (soft— мягкий, скругленный) представляет собой технологию, при которой кромка мебельной заготовки скругляется и оклеивается декоративной пленкой. В результате кромочный материал плавно переходит с кромки на пласть заготовки. Край получается плавный, без острых углов, что делает изделия более удобными и безопасными в эксплуатации. Зона кромки при этом может иметь дополнительные декоративные пазы.

Под постформингом (post — последующий) понимается технология, при которой облицовка пласти плавно переходит в облицовку кромки (см. рис. 1).

а)

б)

Рис. 1 Иллюстрации к понятиям «софтформинг» (а) и «постформинг» (б)

В результате получают детали повышенной водостойкости, что особенно важно, например, для кухонных столов и других изделий, эксплуатируемых в условиях повышенной влажности. В качестве облицовочного материала применяют бумажно-слоистые пластики типа CPL (continuous pressure laminate) или HPL (high pressure laminate).

Процесс обычно включает в себя следующие операции:

- фрезерование необходимого профиля на одной или двух параллельных кромках детали;

- облицовывание детали с двух сторон;

- точное удаление свеса материала оборотной стороны пласти заподлицо с деталью;

- калибрование величины свеса фрезерованием;

- удаление, сдувание пыли из зоны склеивания горячим воздухом для одновременного нагрева склеиваемых поверхностей;

- комбинированное нанесение клея на обе склеиваемые поверхности — распылением и вальцовое;

- подсушка и активация клеевого слоя инфракрасными лампами. Одновременно нагревается и облицовочный материал, приобретающий пластичность;

- загибание свеса вокруг профильной кромки;

- прикатывание (обжим) профиля;

- дополнительное фрезерование (снятие фаски или фрезерование паза);

- нанесение влагозащитной полоски из расплава или пластмассового канатика, вдавливаемого в паз и расплавляемого.

При облицовывании постформингом реализуется метод склеивания с вторичной активацией, когда клей, нанесенный на обе поверхности, высушивается, а затем, в процессе нагревания, приобретает вторичную липкость. После соединения слоев и их подпрессовывания практически мгновенно достигается окончательная прочность. Поэтому для облицовывания кромки методом постформинга могут быть использованы только специальные клеи.

Станки для обработки кромок предназначены как для подготовки кромок к облицовке, в том числе для формирования нужного профиля, так и для обработки уже облицованных кромок. Эти работы можно выполнять на фрезерных станках с нижним шпинделем или специальных станках, оснащенных специальными фрезами и высокооборотными шпинделями.

Среди новинок нужно упомянуть принципиально новый метод обработки кромок древесных плит — с помощью термовыглаживания (рис. 2).

Рис. 2 Устройство для термовыглаживания кромок плит МДФ (Ake Knebel, Германия)

Эта операция предлагается после фрезерования кромок МДФ-плит с целью создания более плотной поверхности и условий для более качественной облицовки кромок. Специальный безрезцовый инструмент оказывает на кромку термомеханическое воздействие. При этом происходят частичные пластификация лигнина и разложение гемицеллюлозы. Это приводит к тому, что разорванные волокна древесины фиксируются на уплотненной поверхности, а полисахариды создают на ней водонепроницаемую кромку.

Рекомендуемые параметры обработки: температура— 250-450°С, скорость продольной подачи — до 12 м/мин. Инструмент изготовляет немецкая фирма AKE-Knebel GmbH.

На мебельных фабриках распространены зачистные фрезерные станки, Один из них показан на рисунке 3. Станок FTK 130 задуман как дополнение к кромкооблицовочному станку KTD 720. Он годится для обработки как прямоугольных, так и криволинейных деталей по внутренним и наружным радиусам.

Рис. 3 Зачистной фрезерный станок FTK-130 (Brandt Kantentechnik, Германия)

При обработке по внутреннему или наружному контуру фрезерный мотор располагается в вертикальной позиции. Двигатель с частотой вращения 12 000 об/мин работает на токе повышенной частоты. Преобразователь частоты входит в комплект станка. Толщина обрабатываемой детали составляет 12-55 мм.

Кромкопрофилирующий станок OPTIMAT FTF 200 (рис. 4) разработан специально для формирования скругленной кромки. Заготовка укладывается и фиксируется на стабильном столе станка. Фрезерный узел состоит из двигателя, контактных роликов и фрезы. Минимальная ширина заготовки — 80 мм, толщина деталей — 12—40 мм, масса станка — всего 95 кг.

Рис. 4 Кромкопрофилирующий станок ОРПМАТ FTF 200 (Brandt Kantentechnik, Германия)

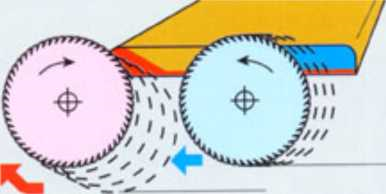

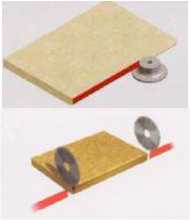

Круглопильные станки для заготовок типа постформинг выпускает итальянская фирма Salvador. Для того чтобы избежать сколов при пилении кромок плит, пильный узел станков оснащен двумя пилами, вращающимися навстречу друг другу (рис. 5)

Рис. 5 Пильный узел станков Salvador (Италия) для обработки облицованных плит

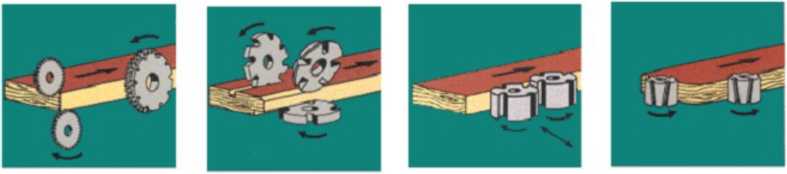

Для крупных предприятий существуют двухсторонние кромкопрофилирующие станки, например станки DAa фирмы Schwabedissen (Германия). Операции, выполняемые на этих станках, показаны на рисунке 6.

Рис. 6 Операции, выполняемые на станках серии DAa (Schwabedissen, Германия)

Станок имеет подрезные пилы на входе заготовок в станок, которые осуществляют попутное пиление и предотвращают сколы на нижней пласти материала. Пилы и фрезы могут формировать фальц и пазы на лицевой и оборотной стороне заготовок. Они настраиваются по вертикали и горизонтали и могут поворачиваться на угол до 180°. Управляемые пильно-фрезерные устройства для чистового фрезерования имеют электропневматический привод на шаровых направляющих. Первая фреза осуществляет встречное фрезерование, а перед выходом заготовки из зоны обработки она отводится назад, и обработку заканчивает вторая фреза, которая работает в попутном режиме. Устройства для скругления углов могут выполнять обработку передней и задней кромок заготовки.

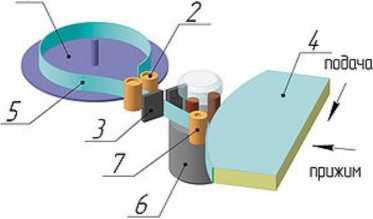

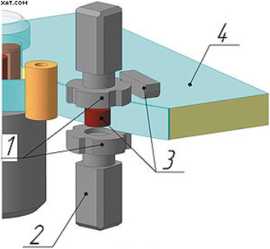

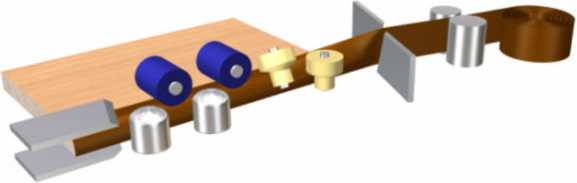

В стационарных кромкооблицовочных станках используется комбинированный модуль (рис. 7), включающий в себя системы подачи облицовочного материала, нагрева и нанесения клея, прижима.

Система подачи облицовочного материала состоит из магазина для рулона, роликов и гильотины. Сначала в магазин устанавливается рулон ленты для облицовывания, из магазина лента протягивается роликами в зону склеивания. Привод роликов подачи, как правило, имеет регулируемую частоту вращения для настройки скорости подачи ленты. Гильотина обрезает ленту так, чтобы ее длины хватило для закрытия всей кромки детали плюс припуск 5-25 мм.

7

Рис. 7 Базовый модуль кромкооблицовочного станка: 1 — магазин; 2 — ролики подачи; 3 — гильотина; 4 — деталь; 5 — лента облицовочного материала; 6 — клеевая ванночка; 7 — опорный ролик.

Привод гильотины электромеханический или пневматический, с автоматическим управлением. Момент срабатывания гильотины определяется с помощью датчика положения детали. Обрезка ленты в гильотине носит предварительный характер.

Система нанесения и нагрева клея может быть в двух принципиально разных вариантах: для кромочного материала с нанесенным клеем или без него. В первом варианте требуется только нагреть клей горячим воздухом с помощью промышленного фена или инфракрасной лампы. Во втором — клей в виде гранул разогревается в клеевой ванночке и в расплавленном состоянии наносится на поверхность ленты приводным роликом.

Клеевая ванночка — важный элемент кромкооблицовочного станка. Клей в ней должен нагреваться до температуры около 150-200°С, циркулировать и не пригорать, иметь однородную консистенцию. Чтобы это обеспечить, применяют ванночки с тефлоновым покрытием, датчики температуры, ТЭНы особой конструкции.

Система прижима на рисунке 7 изображена в виде опорного ролика. В момент контакта ленты облицовочного материала с кромкой детали должно быть обеспечено надежное усилие их прижима друг к другу. На кромкооблицовочных станках с механизированной подачей лента к кромке детали прижимается одним или несколькими последовательно расположенными роликами. В моделях с ручной подачей эту функцию выполняет оператор станка. Он одновременно подает деталь и прижимает ее к выходящей ленте, используя в качестве опоры один или несколько роликов.

После наклеивания образуются так называемые свесы — выступающий с обеих сторон кромки материал. Для их удаления применяется фрезерный модуль (рис. 8). Фреза срезает весь облицовочный материал, выступающий за пределы детали. Как правило, такой инструмент имеет высокоскоростной привод — 10 000-12 000 об/мин, для того чтобы не повреждать поверхности. Для корректной установки заготовки в модуле предусмотрены ограничительные ролики. Модуль с двумя фрезами, каждая из которых имеет индивидуальный привод, настраивается на определенную высоту детали. Для тонкой настройки модуля и его последующей фиксации может быть использован механизм перемещения с передачей «винт — гайка».

Рис. 9 Фрезерный модуль для снятия свесов: 1 — фреза; 2 — привод; 3 — ролики; 4 — ограничительный ролик.

Исполнение базового модуля зависит от класса станка. Прежде всего это касается системы нанесения и нагрева клея. Более сложное оборудование оснащается дополнительными датчиками и приводами, позволяющими управлять модулем и станком в автоматическом режиме с помощью электроники.

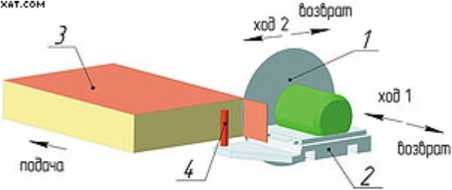

После того как лента предварительно обрезается гильотиной, она приклеивается к кромке с припуском. Для удаления такого припуска используется торцовочный модуль (рис. 9). На станках с ручной подачей это круглая пила с вертикальным перемещением, оснащенная индивидуальным маломощным приводом. По команде оператора пила входит в рабочую зону и отпиливает выступающую часть облицовочного материала.

Рис. 9 Торцовочный модуль: 1 — пила с приводом; 2 — каретка; 3 — деталь; 4 — деталь.

У моделей с механизированной подачей детали пила с приводом устанавливается на каретку. В определенный момент каретка с пилой начинает движение со скоростью подачи в том же направлении, что и деталь. На короткое время (1-5 с) пила становится неподвижной относительно детали. В этот момент каретка делает еще одно движение, и пила отрезает выступающую часть ленты. Для того чтобы во время пиления инструмент не повредил деталь, предусматривается ограничительный ролик. Управление операциями осуществляется с использованием датчиков положения детали и каретки с пилой. К торцовочному модулю должна быть подведена ветвь аспирационной системы для утилизации отходов пиления.

Кромкооблицовочные станки с ручной подачей заготовки имеют относительно простую компоновку. На станине установлен стол из текстолита или аналогичного материала, позволяющий не повреждать пласть заготовки. На столе смонтирован базовый модуль. За этим модулем по ходу подачи заготовки может устанавливаться фрезерный модуль для снятия свесов и торцовочный модуль. Приемлема и такая схема, при которой облицовочный материал наклеивается на одном станке, а свесы удаляются на другом. У некоторых моделей предусмотрен наклон части стола на 45°— для облицовывания кромки, выполненной под непрямым углом к пласти детали.

Кромкооблицовочный станок с ручной подачей заготовки работает с кромочным материалом толщиной, как правило, до 3 мм, занимает площадь до 2- 3 м2, поддерживает скорость подачи 3-6 м/мин, потребляет около 2 кВт электроэнергии и обслуживается одним оператором. Для функционирования всех систем станка требуется подключение системы подачи сжатого воздуха под давлением 0,6 МПа.

Подобное оборудование не требует сложной наладки. На практике обслуживание таких кромкооблицовочных станков осуществляет оператор. Наладка заключается в оптимальной настройке температуры нагрева клея или ленты, установке частоты вращения клеенаносящих роликов и скорости подачи. Станок тестируется на рабочих режимах, после чего контролируется степень адгезии клея и надежность клеевого шва. В качестве тестового облицовочного материала используется специальная прозрачная ПВХ-пленка, что позволяет видеть, как распределяется клей на поверхности после сжатия и полимеризации. Клеевая ванночка и система циркуляции клея должны регулярно очищаться согласно регламенту завода-изготовителя.

Для малых предприятий разработаны ручные кромкооблицовочные машинки, например РЕВ50 весом всего 7,9 кг (рис. 10).

РБВ50 предназначена для облицовывания деталей с прямой, круглой формой, а также криволинейных деталей. В качестве облицовочного материала применяют ленту из ПВХ, АБС, меламиновой пленки или натурального шпона шириной от 10 до 45 мм и толщиной от 0,3 до 2 мм.

Машинка находит применение на любых мебельных производствах. На крупных фабриках она может использоваться в дополнение к более производительному кромкооблицовочному оборудованию для оперативного исправления дефектов нанесения кромочного материала. Используется при облицовывании малогабаритных и крупногабаритных криволинейных нестандартных заготовок.

РБВ50 может использоваться либо как портативное переносное приспособление для ремонтных работ у заказчика, либо как стационарный кромкооблицовочный станок. Облицовка крупногабаритных деталей происходит путем перемещения машинки вручную вдоль обрабатываемой поверхности детали. При работе с малогабаритными деталями используется специальный стол, как на стационарном кромкооблицовочном станке.

Регулировка температуры нагрева клеевой ванны происходит с помощью электронной панели в пределах от 120 до 220°С. В качестве клея используется гранулированный клей-расплав, который засыпается в клеевую ванну, а затем разогревается до рабочей температуры. Скорость автоматической подачи кромочного материала— 3,6 м/мин. Снятие свесов после облицовки также может выполняться ручным фрезерным инструментом.

В России кромкооблицовочные станки выпускает фирма «Интер» из Нальчика. Из импортных производителей широко представлены немецкая Brandt Kantentachnik и итальянские Makxilla, Filato, Griggio, MINI-MAX. Типичный стационарный односторонний кромкооблицовочный станок показан на рисунке 11.

Рис. 10 Ручная кромкооблицовочная машинка РЕВ50 (поставщик — «КАМИ-Станкоагрегат»)

Рис. 11 Односторонний кромкооблицовочный станок от фирмы Filato (Италия)

Станок предназначен для облицовывания прямолинейных и криволинейных кромок мебельных щитов и заготовок натуральным полосовым и синтетическим рулонным материалом толщиной до 3 мм. Приклеивание ведется при ручной подаче заготовки. Подача кромочного материала в зону приклеивания осуществляется автоматически из магазина. Оборудование идеально подходит для применения на предприятиях по производству корпусной мебели (офисная, кухонные наборы, шкафы-купе, мебель для гостиных и прихожих, а также эксклюзивная мебель, изготавливаемая по индивидуальным заказам).

Станок имеет плавную регулировку скорости подачи кромочного материала в пределах от 0 до 20 м/мин. В станке предусмотрено двухстороннее нанесение клея — один ролик наносит клей на кромку детали, а другой — на кромочный материал. Время нагрева клея до рабочей температуры составляет 15 мин. На пульте управления осуществляется включение и выключение станка, установка температуры клея, регулировка скорости подачи и отсчет длины кромки, смена режима работы с облицовки прямолинейных деталей на криволинейные.

Подготовка кромок, облицовывание и зачистка деталей объединяются в линиях облицовывания. Современные линии могут иметь в своем составе следующие узлы и агрегаты:

Антиадгезионный узел, с помощью которого на заготовку снизу и сверху наносится специальная жидкость, препятствующая налипанию клея на пласть заготовки.

Узел предварительного фрезерования для предварительного фрезерования ранее обработанных панелей. Такой зачистной узел может состоять из двух фрезерных головок. Первая фреза выполняет встречное фрезерование кромки, а вторая — попутное, что исключает образование сколов при выходе фрезы из зоны резания.

Фрезерный узел для формирования профильной кромки (софтформинг).

Агрегат для торцевания продольных свесов кромочного материала. Отрезка свесов спереди и сзади производится обычно при помощи двух независимых двигателей, которые перемещаются вертикально по направляющим.

Фрезерный узел для снятия свесов по толщине заготовки.

Участок облицовывания кромки. Он может включать в себя:

- электрообогреваемый бачок для клея-расплава, куда загружаются гранулы клея для их расплавления до рабочей температуры (максимальная 220°С), или мощный инфракрасный излучатель для расплавления клея, предварительно нанесенного на кромочный материал; клеенаносящий ролик высотой до 50-60 мм, встроенный в клеевой бачок;

- механизм подачи кромочного материала (рулонного или полосового);

- механизм прижима кромочного материала к кромке заготовки.

Для профильных кромок и кромок типа софтформинг прижимные ролики имеют профиль, повторяющий профиль кромки.

Фрезерный узел для снятия фасок (смягчения кромок).

Агрегат для закругления кромочного материала на углах заготовки, то есть для закругления верхних, нижних, передних и задних углов щитов.

Агрегат для удаления остатков клея-расплава и подполировывания кромочного материла на ребрах заготовки. Узел может быть оснащен двумя независимыми двигателями. Верхняя часть узла подсоединена к прижимной балке для облегчения регулировки по толщине.

Узлы для шлифования и полирования кромки.

Нагреватель для осветления клеевого шва.

Естественно, каждый станок (линия) имеет свой набор механизмов, которые в большинстве случаев могут быть установлены по желанию потребителя, сообразно особенностям конкретного предприятия.

Основными показателями кромкооблицовочных агрегатов являются:

1. Скорость подачи заготовок — максимальная до 50 м/мин.

2. Размеры обрабатываемых заготовок: толщина — от 8 до 60 мм, ширина — минимальная от 65 мм, длина — минимальная от 300 мм.

3. Толщина кромочного материала колеблется от 0,3 до 3 мм для рулонного пластика и до 20 мм для реек из массивной древесины.

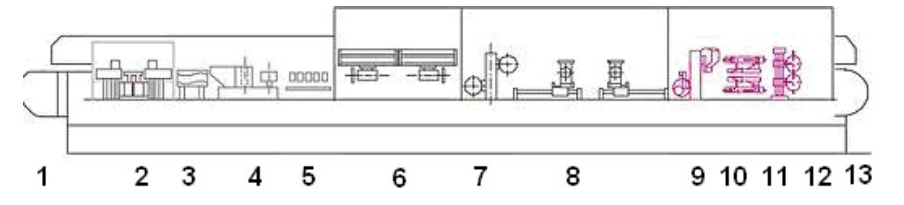

В качестве примера на рисунке 12 показана схема линии Novimat Contour MFA от фирмы IMA Klessmann, Германия.

Рис. 12 Схема линии облицовывания Novimat Contour (IMA Klessmann, Германия): 1 — подача заготовки; 2 — сдвоенный фуговально-фрезерный агрегат; 3 — излучатель; 4 — клеенаносящий механизм с магазином кромочного материала; 5 — механизм прижима; 6 — торцовочный узел; 7 — фрезерные агрегаты (верхний и нижний); 8 — MFA 342 (скорость до 20 м/мин); 9— профильно-циклевальный узел; 10— плоскоциклевальные узлы (верхний и нижний); 11 — полировальный агрегат; 12—резервное место; 13 — выход детали.

Двухсторонние линии отличаются от односторонних наличием второго агрегата, который зеркально дублирует все функции первого и имеет возможность настраиваться на нужную ширину заготовки путем перемещения этого агрегата в поперечном направлении. За один проход такие станки облицовывают и обрабатывают две параллельные кромки щитовых заготовок.

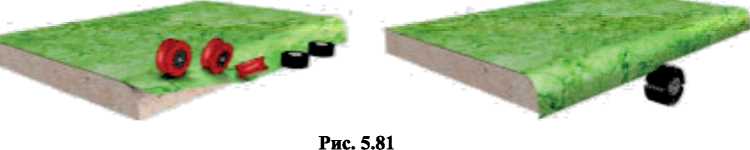

Для облицовок типа софтформинг существуют специальные станки, например марки TS-F151 от фирмы Turanlar (Турция). Схема обработки кромки на этом станке показана на рисунке 13.

Рис. 13 Схема обработки кромки на станке TS-F151 от фирмы Turanlar (Турция)

Станок предназначен для облицовывания радиусных кромок заранее профилированных плитных материалов (ДСП, ДВП, МДФ) различными кромочными рулонными пленками с нанесенным предварительно клеем, чистового снятия свесов и плоского циклевания. На станке последовательно автоматически выполняются следующие операции:

- подача заготовки;

- подача кромочного материала;

- нагрев пленки для активации клея;

- изгибание пленки вокруг профильной кромки и прикатывание (обжим) профиля;

- отрезка пленки;

- чистовое снятие свеса фрезерованием при приклеивании материала по радиусу на 90°;

- плоское циклевание кромки.

Облицовывание профилированных закругленных кромок методом постформинга (рис. 14) основано на применении пленок и пластиков с нанесенным предварительно клеем. Облицовывание осуществляется за счет заворачивания и приклеивания свеса, остающегося после облицовывания пласти. На станке последовательно выполняются следующие операции:

- нагрев свеса ТЭНами для вторичной активации клея;

- изгибание свеса вокруг профильной кромки;

- прикатывание (обжим) профиля;

- чистовое снятие свеса фрезерованием при приклеивании материала по радиусу на 90°.

Рис. 14 Пример оформления кромки по методу постформинга