Присадкой в деревообработке называют сверление отверстий в деталях под крепежные элементы или детали фурнитуры (шканты, винты, стяжки, ручки, петли и т. п.). Соответствующие станки называют сверлильными или присадочными. Они могут быть классифицированы по таким признакам:

- по числу шпинделей— одно- и многошпиндельные. Многошпидельные, в свою очередь, разделяются на одно- и многоголовочные;

- по назначению— для сверления отверстий в щитовых деталях или брусковых;

- по принципу действия — позиционного или проходного типа. (В данном случае проходными называют станки, которые загружаются с одного конца, а выгружаются с другого. Такие станки остаются тактовыми, так как требуют в ходе работы остановки и фиксации предмета труда.) Преимущество проходных станков заключается в том, что они могут встраиваться в поточные линии;

- по уровню механизации— с ручным управлением, полуавтоматические или с программным управлением.

В производстве корпусной мебели из ламинированных стружечных плит (ЛДСП) требуются только многошпиндельные станки, которые позволяют за один цикл выполнить сверление всех отверстий в детали. Принцип работы станков показан на рисунке 1.

Рис. 1 Принцип работы многошпиндельного сверлильного станка с двумя сверлильными головками

Такие станки появились только в середине 1960-х гг., с изобретением многошпиндельной сверлильной головки. Внешне она представляет собой балку прямоугольного сечения, на одной из боковых сторон которой в один ряд с шагом 32 мм (1,5 дюйма) расположены шпиндели с устройствами для крепления сверл. Привод вращения шпинделей в такой головке осуществляется от одного или двух расположенных на ее концах электродвигателей посредством шестеренных, цепных или ременных передач.

Преимущественное распространение получили многошпиндельные головки с шестеренной передачей. Передача вращения в них осуществляется последовательно от шпинделя к шпинделю, которые соответственно вращаются через один в разные стороны. Это требует использования правых и левых сверл, что является существенным недостатком данной конструкции. Наиболее надежна и бесшумна конструкция на базе шестерен с гипоидным закреплением, изготовленных из углеродистой стали. Количество шпинделей в таких сверлильных головках варьируется от двух до нескольких десятков.

Длина сверл изменяется после каждой переточки, и перед установкой в головку обязательно требуется их подбор или использование специальных переходников. Сегодня разработаны более полутора десятков систем быстросъемных патронов-переходников, позволяющих заранее выставить точное положение каждого сверла в зависимости от его фактической длины и закрепить его в шпинделе.

Простейшие многошпиндельные сверлильные станки оснащаются одной сверлильной головкой, устанавливаемой в горизонтальном или вертикальном положении вручную или с помощью пневмоцилиндра (рис. 2).

Такой станок включает суппорт, электродвигатель привода, привод рабочего хода головки, стол, базирующие упоры, механизм прижима детали и сварную станину, спереди и с боков обшитую металлическим листом.

Важной характеристикой таких сверлильных станков является количество шпинделей для установки сверл. Чаще всего каждый изготовитель одновременно выпускает три модели станков с разным количеством шпинделей в головке: 19 (21); 25 (27) и 32 (35). Модели с числом шпинделей свыше 25 обычно оснащаются двумя двигателями привода вращения шпинделей — по одному с обеих сторон головки — для снижения нагрузки на первые шестерни передачи.

Основное назначение станков с одной сверлильной головкой— сверление горизонтальных и вертикальных отверстий под шканты и стяжку в торцевой кромке и пласти деталей, хотя при использовании выносных линеек с упорами возможно и полное сверление всех присадочных отверстий в пласти. Недостатком при этом является необходимость многократного перебазирования деталей при обработке, что существенно снижает ее точность.

Рабочий цикл на присадочных станках складывается из таких операций: укладка, позиционирование и зажим заготовки, выполнение рабочего хода (возвратно-поступательное движение сверл на заданную глубину), освобождение и снятие детали. Проходные станки высокой производительности могут оснащаться загрузочными устройствами.

Для массового производства корпусной мебели более рентабельны многоголовочные станки. На российских предприятиях ранее широко применялись присадочные станки марки СГВП-1 для сверления в пластях и кромках щитовых заготовок отверстий под круглые вставные шипы (шканты). Станки имели 4 вертикальные и 2 горизонтальные сверлильные головки, в каждой из которых имелось по 25 шпинделей. Цикл обработки на станке составлял примерно 30 с, установленная мощность — 6 кВт, масса станка — 2570 кг. Станок выпускался Днепропетровским заводом до середины 1980-х гг.

Сегодня на рынке широко представлены многоблочные сверлильные станки. Один из современных станков показан на рисунке 3.

Рис. 2 Многошпиндельный станок Ostermann-21 с одной сверлильной головкой на 21 шпиндель (поставщик — «КАМИ-Станкоагрегат»)

Рис. 3 Многошпиндельный присадочный станок G 63-3T (Griggio, Италия)

Многошпиндельный присадочный станок G 63-3T имеет два горизонтальных и один вертикальный блок шпинделей с общим числом 63 шт. Расстояние между шпинделями — 32 мм, максимальная глубина сверления — 75 мм. Станок оснащен алюминиевой линейкой с 4 пневматическими упорами. Имеется механический счетчик для вертикального сверления, 4 вертикальных прижима, расположенные над вертикальными группами, цифровой индикатор глубины сверления.

Современная промышленность предлагает сегодня станки различной сложности. Для крупных предприятий с поточным производством можно найти автоматические станки и станки с программным управлением, на которых снижены до минимума затраты времени на настройку сверлильного инструмента.

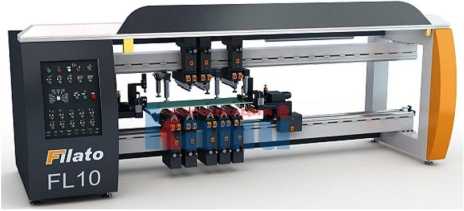

Показанный на рисунке 4 станок FL-10 имеет 218 шпинделей на 10 головках. Станок оснащен системой автоматической подачи щитовых заготовок в зону обработки с пневматическим доводчиком в двух плоскостях. Автоматическое позиционирование сверл происходит с помощью электронных цифровых датчиков перемещения вертикальных сверлильных блоков с точностью отсчета размера 0,1 мм.

Рис. 4 Автоматический сверлильно-присадочный станок FL-10 (Filato, Италия)

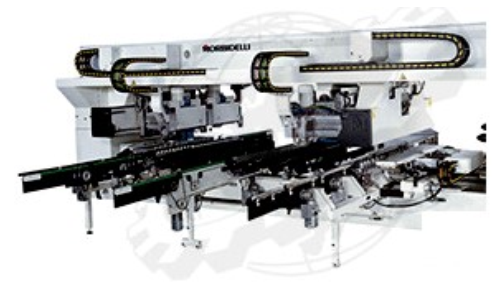

Следующим шагом в развитии присадочных станков стало появление обрабатывающих сверлильных центров. Станки с программным управлением отличаются от станков предыдущего поколения тем, что в них до минимума сокращена работа оператора по настройке оборудования.

Заложенная в станок программа дает команду исполнительным механизмам на выполнение определенных действий в заданной последовательности, по заданной траектории и в оптимальном режиме. Это касается не только режущего инструмента, но и механизмов по подаче, базированию и закреплению заготовок. Универсальные сверлильные и сверлильно-пазовальные центры выпускают несколько итальянских фирм. На рисунке 5 показан автоматический сверлильный центр Morbidelli.

Рис. 5 Автоматический сверлильный центр Morbidclli

Author 924 (Италия)

Сверлильные мощности центра Author 924 обеспечиваются 4 сверлильными головками, установленными на мобильных группах. Каждая их головок состоит из 21 независимого вертикального шпинделя для сверления вдоль оси Y (всего 84 шпинделя); 15 независимых вертикальных шпинделей для сверления вдоль оси X(всего 60 шпинделей).

Сверлильное устройство представляет собой жесткую конструкцию, содержащую отдельные шпиндели, скользящие в бронзовых идеально отшлифованных цилиндрах (рубашках). В каждом рабочем цикле участвующие в работе цилиндры под воздействием приводных пневматических цилиндров устанавливаются в рабочее положение, после чего по команде системы управления включается специальный ходовой винт с рециркуляцией шариков, обеспечивающий рабочий ход операции сверления (по рабочей оси Z).

Многие сверлильно-присадочные станки могут сверлить отверстия как в щитовых, так и брусковых деталях. Однако существуют станки, специально разработанные для узких брусков. Станки данной группы находят главное применение на предприятиях, выпускающих решётчатую мебель — стулья, кресла, столы и т. п. Таков, например, полуавтоматический торцовочно-присадочный станок «Лоза-45ТП» (рис. 6)

Рис. 6 Полуавтоматический торцовочноприсадочный станок «Лоза-45ТП» (ТИГРУП, Тверь)

Станок предназначен для запиливания под углом 45° в вертикальной плоскости погонажных заготовок из массива древесины, МДФ, ДСП, с одновременным высверливанием отверстий под шканты или паза под шпонку. Станок имеет пневматический механизм прижима заготовки, подачи пилы и подачи сверлильной (фрезерной) головки.

В мебельном производстве популярен еще один вид станков из группы сверлильных— станок для сверления отверстий и постановки фурнитуры. (Фурнитурой называют комплектующие металлические или пластмассовые детали к столярно-мебельным изделиям — петли, ручки, полкодержатели, футорки и т. п.) Соответствующие станки называют еще сверлильно-монтажными. Они выполняют сверление отверстий, постановку и закрепление этих деталей в изделиях мебели, оконных и дверных блоках.

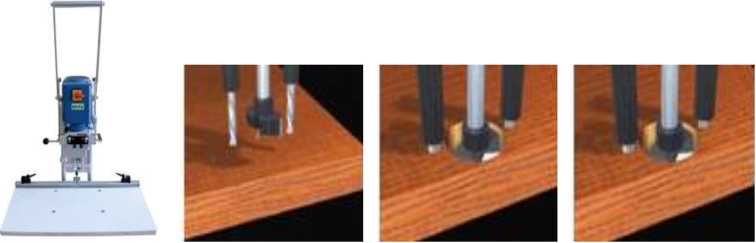

Итальянская фирма Omal выпускает серию таких станков для постановки дверных петель. На рисунке 7 показан простейший ручной станок для постановки 4-шарнирных петель. При опускании рычага сначала сверлятся два отверстия для крепежных винтов, затем специальное сверло выбирает отверстие под чашку петли. После постановки петли происходит ее крепление двумя винтами. Специальное устройство включает двигатель только на момент сверления отверстий, после чего инструмент возвращается в исходное положение. В момент постановки петли двигатель не работает.

Станкоторговые фирмы предлагают широкий выбор сверлильно-монтажных станков различной мощности, вплоть до профилирующей линии ABF-600 с ЧПУ (фирма Weeke, Германия) для обработки мебельных фасадов, в том числе для сверления отверстий и постановки фурнитуры.

Рис. 7 Станок для постановки 4-шарнирной петли и операции, выполняемые на этом станке (Omal, Италия)

Помимо присадочных работ в столярно-мебельном производстве бывает необходимо выполнять другие сверлильные работы, например по сверлению отверстий под углом, сверление больших или очень глубоких отверстий. Для этой цели существуют станки колонного типа (рис. 8).

Рис. 8 Сверлильный станок колонного типа RAT tl6x (Scheppach, Германия)

Этот станок весит всего 63 кг. Он имеет возможность наклона патрона на угол ±60° и наклона стола на угол ±45°. Максимальное расстояние от стола до патрона — 685 мм, а от патрона до станины станка —1235 мм. На таком станке в специальном приспособлении можно выбирать и продолговатые отверстия (пазы), однако лучше это делать в сверлильно-пазовальных станках.