В классе 04 «Фрезерные и строгальные станки» представлены станки для чистовой обработки древесины с целью получения плоских или профильных поверхностей.

Термин «фрезерование» означает обработку материала вращающимся инструментом. Здесь принято различать продольно-фрезерные и фрезерные станки.

Продольно-фрезерные являются станками проходного типа, т. е. такими, в которых материал движется относительно режущего инструмента.

Фрезерные — это, как правило, станки позиционного типа, в которых материал (заготовка) жестко фиксирована в момент обработки ее ножами или фрезами различной конструкции.

Термин «строгание» в деревообработке означает создание гладкой поверхности на заготовке путем механической обработки ее прямолинейно движущимся инструментом (нож фуганка или рубанка, нож пшонострогального станка, цикля). Поэтому, строго говоря, строгальными станками можно называть только шпонострогальные и циклевальные станки. Однако фактически почти повсеместно продольно-фрезерные станки называют строгальными, так как результатом работы тех и других станков является получение гладкой поверхности на обрабатываемой заготовке. Продольно-фрезерные станки делятся на фуговальные, рейсмусовые и 4-сторонние.

Фуговальные станки предназначены для базирования, то есть для создания на заготовке одной или двух технологических баз. (Термин «фугование» означает получение ровной плоской поверхности.) Обычно объектами обработки являются черновые заготовки, полученные после поперечного и/или продольного раскроя сухих пиломатериалов. Такие заготовки всегда имеют покоробленность, и дальнейшая их обработка возможна только после создания хотя бы одной идеально ровной поверхности путем фугования пласти и/или кромки заготовки.

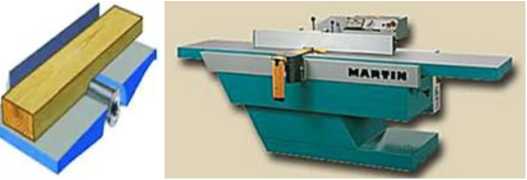

На рисунке 1 показан общий вид типичного фуговального станка. Привод ножевого вала осуществляется от электродвигателя через клиноременную передачу. Глубина снимаемого слоя регулируется путем изменения высоты переднего стола. Направляющая линейка позволяет выполнять обработку под заданным углом к кромке. У двухстороннего фуговального станка за ножевым валом находится еще вертикальный фрезерный шпиндель для обработки кромки заготовок.

Рис. 1 Схема работы и общий вид фуговального станка (Martin, ФРГ)

Подача заготовок — вручную или с помощью автоподатчика, располагаемого над задним столом (рис. 2).

Рис. 2 Фуговальный станок СФ4(К) с автоподатчиком (Кировский станкостроительный завод)

Основные параметры фуговальных станков:

| Длина ножевого вала (ширина фугования), мм | 300-620 |

| Максимальная высота снимаемого слоя, мм | до 6 |

| Частота вращения ножевого вала, об/мин | 3000-6000 |

| Мощность привода ножевого вала, кВт | 3-6 |

| Общая длина столов, мм | 600-3000 |

| Минимальная длина заготовки, мм | 400-500 |

| Масса станков, кг | 400-1200 |

Современные фуговальные станки отличают увеличенная длина столов, цифровой указатель глубины строгания, электрическая настройка высоты переднего стола и наклона направляющей линейки. На рынке можно встретить также фуговальные станки с шейперным валом.

Рейсмусовые станки выполняют обработку заготовок в размер по толщине путем фрезерования поверхности, противоположной базовой (рис. 3). Название станков берет начало от инструмента рейсмас (нем. ReiBmaB), который служит для проведения на заготовке разметочных линий, параллельных выбранной базовой линии. В сегодняшнем понимании «рейсмусовать» значит задать детали нужный размер по толщине. Интересно, что в немецком языке такие станки называют Dickhobelmaschinen — строгающие по толщине.

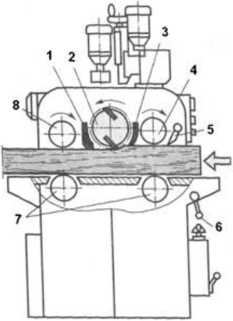

Рис. 3 Схема рейсмусового станка: 1 — прижим задний; 2 — ножевой вал; 3 — прижим передний; 4 — валец подающий передний; 5 — коггевая защита; 6 — фиксатор высоты стола; 7 — опорные ролики; 8 — валец подающий задний.

Обработка выполняется при вальцовой подаче заготовок по гладкому столу станка с опорными роликами 7 для уменьшения сил трения. Передний подающий валец 4 является рифленым, задний валец 8 — гладким. Для предотвращения обратного выброса заготовки служит коггевая завеса 5. Подающий валец 4 делают ступенчатым, что позволяет обрабатывать заготовки с разнотолщинностыо до 5-8 мм.

Настройка на нужный размер достигается вертикальным перемещением нижнего стола. Выпускаются также станки с постоянным уровнем нижнего стола и вертикальным перемещением узла резания.

Основными параметрами рейсмусовых станков являются:

- Ширина обработки (длина ножевого вала), мм 300-1200

- Минимальная и максимальная толщина заготовок, мм 5-300

- Скорость подачи до, м/мин 30

- Минимальная длина заготовки, мм 250-400

Современные станки отличаются автоматической настройкой высоты стола, цифровой индексацией заданной толщины обработки, бесступенчатой настройкой скорости подачи в зависимости от усилий резания.

В России фуговальные и рейсмусовые станки выпускают Кировский станкозавод, завод «КОДОС» из Костромы, «Красный металлист» из Ставрополя. Из импортных машин популярны станки немецких и итальянских фирм. Особо следует упомянуть большие рейсмусовые станки от немецкой фирмы Rex-Maschinenfabrik (рис. 4).

У этого станка рабочий стол находится всегда на одном уровне, а настройка на толщину заготовки производится подъемом верхней части. Кромеэтого, верхняя часть имеет возможность поворота вокруг вертикальной оси. Это удобно при строгании крупных строительных деталей, в том числе гнутоклееных. Рабочая ширина строгания на станке НО-63 составляет до 1100 мм при высоте детали до 280 мм

Рис. 4 Рейсмусовый станок НО-63 (Rex-Maschinenfabrik, ФРГ)

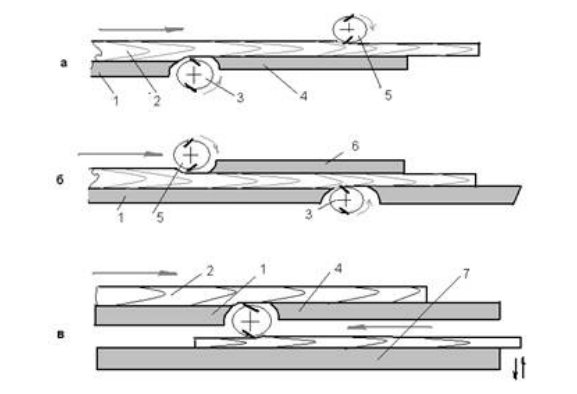

Существуют также двухсторонние рейсмусовые станки. Станки данного класса совмещают в себе функции фугования (базирования) и рейсмусования (строгания в размер по толщине). Можно выделить три разновидности станков для выполнения этих операций (рис. 5).

Рис. 5 Типы двухсторонних рейсмусовых станков: а — фуговально-рейсмусовый, б — двухрейсмусовый, в — станок с одним ножевым валом. 1 — передний стол; 2 — заготовка; 3 — фуговальный ножевой вал; 4 — задний стол; 5 — рейсмусовый ножевой вал; 6— базирующий стол; 7— нижний стол рейсмусового устойства. Механизмы подачи на рисунке не указаны.

Наиболее распространены фуговально-рейсмусовые станки (рис. 5а). Они имеют нижний ножевой вал для создания базисной поверхности и верхний ножевой вал, высота которого над нижним столом определяет толщину обрабатываемой заготовки.

Двухрейсмусовым станком (рис. 5б) называют станок, у которого первым по ходу является верхний (рейсмусовый) ножевой вал. Их применяют дляобработки жестких, недеформируемых материалов, а также для тонких (до 5 мм) гибких деталей.

У станков с одним валом (рис. 5в) при прохождении заготовки сверху выполняется фугование, а при обратном ее ходе под ножевым валом происходит строгание в размер по толщине, которая настраивается установкой нижнего стола по высоте.

На рисунке 6 показан фуговально-рейсмусовый станок С2ФР6 Курганского ЗДС. Он представляет собой гибрид обычного фуговального станка ССФ6 и одностороннего рейсмусового станка. За один проход на нем выполняется создание базовой поверхности на заготовке и ее строгание в заданный размер по толщине. Максимальный размер заготовки составляет до 600 мм по ширине и от 8 до 170 мм по толщине.

Рис. 6 Фуговально-рейсмусовый станок С2ФР6 Курганского ЗДС

На рисунке 7 показан станок с одним ножевым валом, но с двумя столами — фуговальным и рейсмусовым. На первом рисунке станок показан в положении, когда он может выполнять как фугование, так и рейсмусование.

Рис. 7 Фуговально-рейсмусовый станок AD515 (Hoftnann-Maschinen, ФРГ) с опущенными и поднятыми фуговальными столами

На втором рисунке станок показан с поднятыми фуговальными столами и защитным кожухом, который закрывает ножевой вал. В этой позиции станок может работать только как рейсмусовый станок.

На рисунке 8 показаны схемы станков, продолжающих идею одновременной обработки двух пластей заготовок за один проход. Два фуговальных вала в станке позволяют уменьшить глубину строгания на каждом валу и повысить качество обработки нижней пласти заготовок, а пильный узел на выходе дает возможность не устанавливать дополнительный прирезной станок для получения деталей нужной ширины.

Рис. 8 Схемы двухсторонних рейсмусовых станков от фирмы MIDA, Португалия: а — с двумя валами; б — с тремя строгальными валами и пильным узлом.