Содержание страницы

Буровые работы являются неотъемлемой и фундаментальной частью современного строительного производства. Сложно представить реализацию масштабного проекта без предварительного создания в грунте цилиндрических выработок, известных как скважины и шпуры. Их роль многогранна: от инженерно-геологических изысканий, позволяющих «заглянуть» внутрь земных недр и оценить несущую способность грунтов, до формирования оснований для буронабивных свай, которые служат надежной опорой для высотных зданий и массивных сооружений. Технологии бурения также незаменимы при разработке скальных пород взрывным способом, рыхлении вечномерзлых грунтов, организации систем водопонижения на объекте и при искусственном закреплении (цементации, силикатизации) слабых и неустойчивых почв.

Исторически, первые попытки бурения были ручными и крайне трудоемкими. Однако промышленная революция и последующий технологический прогресс привели к созданию механизированных установок, которые кардинально изменили подходы к строительству и горному делу, сделав процессы быстрее, безопаснее и экономичнее.

1. Ключевые понятия и классификация методов бурения

В процессе бурения в массиве грунта или горной породы формируются цилиндрические каналы, различающиеся по своим геометрическим параметрам. В строительной практике принята следующая классификация:

- Шпуры: Это неглубокие выработки, диаметр которых обычно не превышает 75 мм, а глубина достигает 5-6 метров. Они чаще всего используются для закладки взрывчатых веществ при разработке скальных пород или для установки анкеров.

- Скважины: Более крупные и глубокие выработки, чьи размеры превышают параметры шпуров. Их назначение гораздо шире и включает в себя создание водозаборных узлов, монтаж свайных фундаментов, геотермальное зондирование и многое другое.

Геометрия скважин может быть различной: они могут располагаться строго вертикально, под заданным углом (наклонные) или даже параллельно поверхности земли (горизонтальные), что особенно актуально при прокладке коммуникаций методом горизонтально-направленного бурения (ГНБ).

Каждая скважина имеет свои конструктивные элементы: ее дно называется забоем, верхняя часть на поверхности – устьем, а внутренние боковые поверхности – стенками. Подавляющее большинство буровых работ сегодня выполняется с применением мощного механического оборудования. Однако при малых объемах и на небольшую глубину, например, при частном строительстве или ландшафтных работах, до сих пор может применяться ручной буровой инструмент.

1.1. Оценка трудоемкости и крепость пород

Эффективность и скорость бурения напрямую зависят от физико-механических свойств породы. Ключевым параметром, характеризующим сопротивляемость породы разрушению, является коэффициент крепости f по шкале профессора М. М. Протодьяконова. Этот коэффициент, регламентированный ГОСТ 21153.1-75 «Породы горные. Метод определения коэффициента крепости по Протодьяконову», определяет трудоемкость процесса, выраженную во времени чистого бурения 1 погонного метра скважины.

Классификация пород по этому показателю выглядит следующим образом:

- Мягкие породы (пески, глины, суглинки): f = 0,8…2;

- Породы средней крепости (плотные глины, мергели, сланцы): f = 3…4;

- Крепкие породы (известняки, песчаники, доломиты): f = 5…10;

- Очень крепкие породы (граниты, базальты, кварциты): f = 15…20.

Выбор технологии и инструмента бурения напрямую диктуется значением коэффициента f.

1.2. Основные группы способов бурения

Все существующие методы разрушения горных пород можно разделить на две большие, принципиально различные группы:

- Механические способы: Наиболее распространенная группа, где разрушение породы происходит в результате прямого силового контакта породоразрушающего инструмента (долота, коронки) с забоем. Энергия передается через удар, вращение, вибрацию или их комбинацию.

- Немеханические (физические) способы: В этих методах разрушение происходит без прямого контакта инструмента с породой. Используются физико-химические процессы: термическое воздействие, гидравлический удар, взрывная энергия и другие. Эти технологии, как правило, применяются в особых условиях, где механические методы неэффективны или невозможны.

1.3. Технологические операции и обеспечение устойчивости скважин

Независимо от выбранного способа, технологический процесс бурения включает в себя удаление разрушенной породы (шлама) из скважины. Для этого используются различные методы: промывка глинистым раствором или технической водой, продувка сжатым воздухом, транспортировка шнековыми механизмами или извлечение специальными ковшами-желонками.

В неустойчивых, сыпучих или водонасыщенных грунтах возникает риск обрушения стенок скважины. Для предотвращения этого применяются стальные обсадные трубы. Они собираются в колонну из отдельных звеньев длиной от 1,5 до 4,5 метров, соединяемых резьбовыми муфтами или ниппелями. Чтобы обеспечить свободное прохождение бурового инструмента, внутренний диаметр обсадной трубы должен быть на 4-6 мм больше его диаметра. Для облегчения погружения колонны на ее нижний конец может устанавливаться специальный башмак или коронка.

2. Механические способы бурения: детальный обзор

В строительной индустрии доминируют механические способы бурения благодаря их универсальности, предсказуемости и экономической эффективности. Рассмотрим наиболее востребованные из них.

2.1. Бурение скважин ударным (ударно-канатным) методом

Ударный способ является одним из старейших, но все еще актуальных методов. Его принцип основан на разрушении породы силой удара от свободного падения тяжелого бурового снаряда массой от 1000 до 3000 кг. Снаряд поднимается лебедкой на определенную высоту и сбрасывается в забой. После каждого удара он автоматически поворачивается на небольшой угол, что обеспечивает равномерную проработку всей площади забоя и формирование скважины правильной цилиндрической формы.

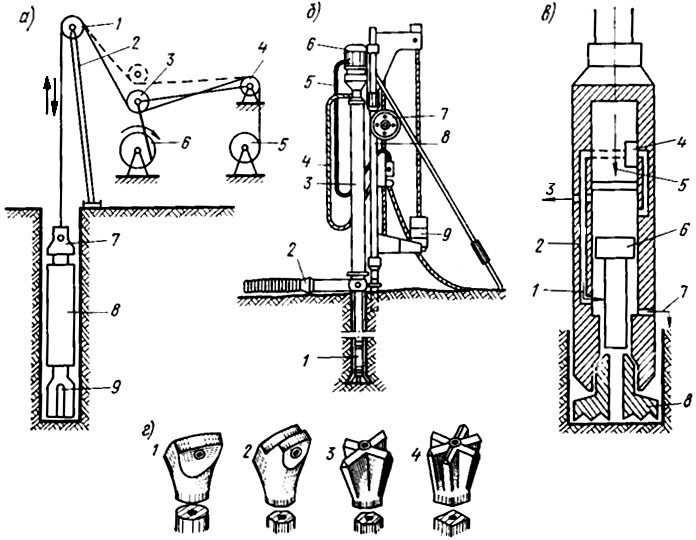

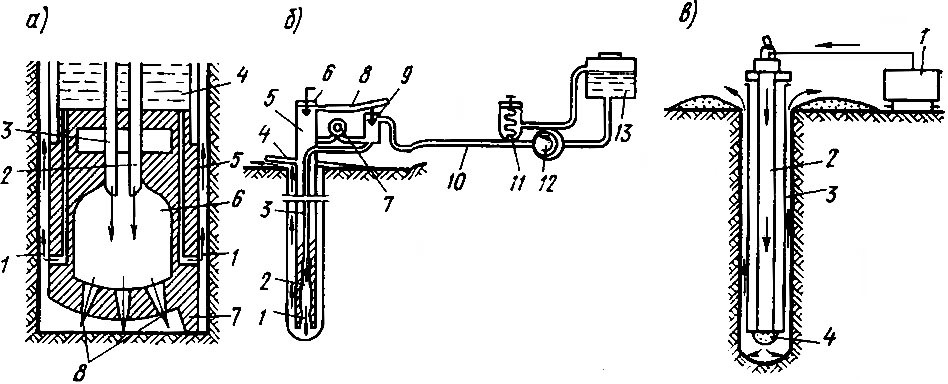

Для разжижения разрушенной породы и формирования шлама, удобного для извлечения, в скважину периодически добавляют воду. Удаление шлама производится при помощи специального ковша – желонки. Установки для ударно-канатного бурения, как правило, монтируются на гусеничном шасси и состоят из мачты, лебедок для инструмента и желонки, и кривошипно-шатунного механизма, обеспечивающего цикличность работы (см. Рис. 1а).

Данный метод эффективен при проходке скважин диаметром до 400 мм и глубиной до 200 м, особенно в сложных условиях: в вечномерзлых грунтах, валунно-галечниковых отложениях, закарстованных (с пустотами) породах и в породах с коэффициентом крепости f < 15.

Рис. 1 — Станки и инструмент ударного бурения: а) схема станка ударно-канатного бурения: 1 – блок; 2 – опорная мачта; 3 – балансирный ролик; 4 – направляющий ролик; 5 – лебедка; 6 – кривошипно-шатунная передача; 7 – канатный замок; 8 – ударная штанга; 9 – долото; б) станок ударно-вращательного бурения: 1 – пневмоударник; 2 – обеспыливатель; 3 – буровая штанга; 4 – рукав для воздуха; 5 – электрокабель; 6 – вращатель; 7 – лебедка; 8 – станина; 9 – противовес; в) схема пневмоударника: 1 – путь сжатого воздуха; 2 – цилиндр; 3 – выход воздуха; 4 – воздухораспределительное устройство; 5 – сжатый воздух; 6 – поршень со штоком; 7 – выход сжатого воздуха; 8 – коронка; г) виды буровых головок: 1 – однодолотчатая; 2 – двухдолотчатая; 3 – крестовая; 4 – звездчатая

2.2. Бурение скважин ударно-вращательным методом

Этот метод представляет собой высокоэффективный синтез двух типов воздействия на породу. Породоразрушающий инструмент (буровая коронка) не только вращается, срезая и истирая породу, но и одновременно подвергается серии частых высокоэнергетических ударов. Такое комбинированное воздействие значительно повышает эффективность разрушения крепких и трещиноватых пород и, что немаловажно, существенно снижает износ буровых коронок по сравнению с чисто вращательным бурением.

Ключевая особенность технологии заключается в том, что ударное и вращательное движения обеспечиваются независимыми механизмами. Вращение передается от вращателя на поверхности, а удары генерируются погружным пневмоударником, расположенным непосредственно над коронкой (см. Рис. 1б, 1в). Сжатый воздух, приводящий в движение поршень пневмоударника, после выполнения своей работы используется для очистки скважины от шлама, выдувая его на поверхность. Ударно-вращательный способ незаменим при бурении скважин диаметром 100–200 мм и глубиной до 30 м в крепких и трудноразрушаемых породах.

Рис. 2 — Ударно-вращательное бурение в действии

Рис. 3 — Процесс ударно-вращательного бурения горных пород

2.3. Способы вращательного бурения скважин

Вращательное бурение – самая обширная и разнообразная группа механических методов. Разрушение породы происходит за счет вращения бурового инструмента под действием осевой нагрузки. В зависимости от типа инструмента и способа удаления шлама выделяют несколько ключевых технологий.

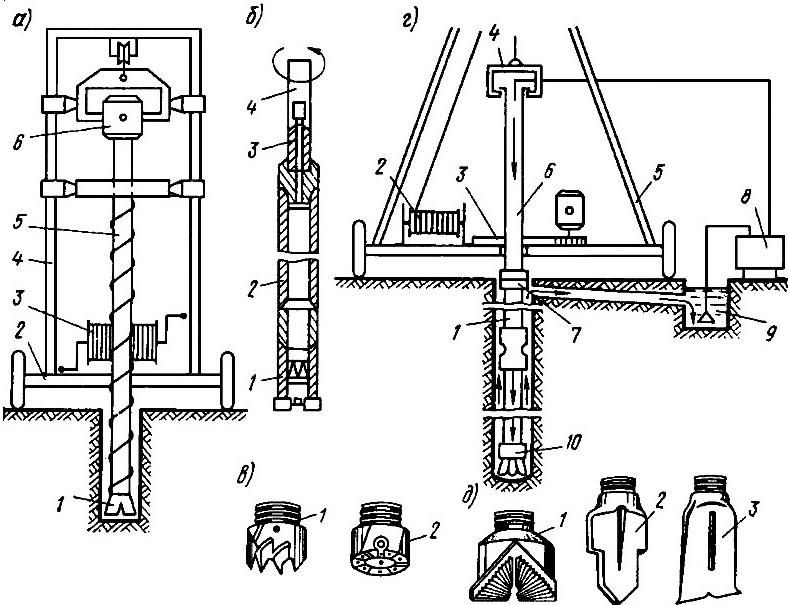

Рис. 4 — Станки и инструмент вращательного бурения: а) схема станка шнекового бурения; 1 – резец; 2 – платформа; 3 – лебедка; 4 – направляющая стойка; 5 – штанга с ребортой; 6 – электродвигатель; б) колонковый снаряд; 1 – кольцевая коронка; 2 – колонковая труба; 3 – переходная муфта; 4 – вращающаяся штанга станка; в) кольцевые коронки армированные;1 – резцы, армированные твердыми сплавами; 2 – алмазные резцы; г) схема станка роторного бурения; 1 – бурильная труба; 2 – лебедка; 3 – ротор; 4 – вертлюг; 5 – вышка; 6 – рабочая труба; 7 – соединительная труба; 8 – насос; 9 – бак с глиняным раствором; 10 – долото; д) рабочие наконечники; 1 – шарошечное долото; 2 – лопастное уступчатое долото; 3 – лопастное долото «рыбий хвост»

2.3.1. Роторное бурение

При роторном бурении вращение буровой колонне передается от ротора, установленного на поверхности. Этот метод широко используется для бурения скважин сплошным забоем в рыхлых и среднетвердых породах. В качестве породоразрушающего инструмента применяются шарошечные или лопастные долота (см. Рис. 4д). Эффективность процесса определяется тремя параметрами: осевым давлением на долото, скоростью его вращения и объемом подаваемой промывочной жидкости.

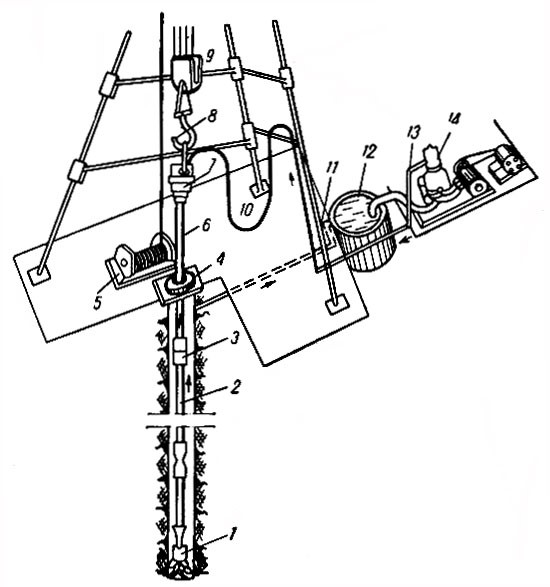

Осевое давление создается за счет веса специальных утяжеленных бурильных труб (УБТ), расположенных в нижней части колонны. Они обеспечивают жесткость и предотвращают искривление скважины. Для удаления шлама и охлаждения долота в скважину под давлением подается промывочная жидкость (вода или глинистый раствор), которая циркулирует по системе, вынося разрушенную породу на поверхность (см. Рис. 5). Роторное бурение оптимально для скважин диаметром до 200 мм и глубиной до 50 м.

Рис. 5 — Схема установки роторного бурения: 1 – долото; 2 – бурильная труба; 3 – соединительная муфта; 4 – стол ротора; 5 – лебедка для подъема талевого блока; 6 – рабочая труба; 7 – вертлюг; 8 – крюк для подвешивания труб; 9 – талевый блок; 10 –шланг; 11 – желоб для возврата воды из скважины в бак; 12 – бак; 13 – напорный трубопровод; 14 – насос с двигателем для подачи в скважину

2.3.2. Колонковое бурение

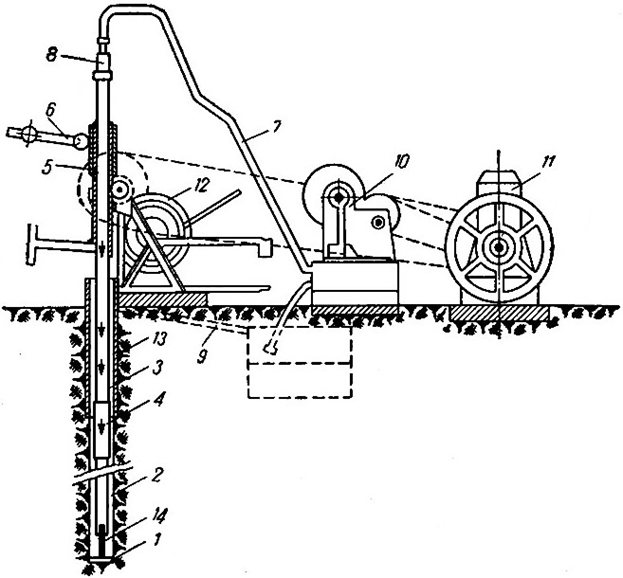

Основное назначение колонкового бурения – получение образцов породы ненарушенной структуры (керна) для лабораторных исследований. Этот метод является ключевым в инженерной геологии и разведке полезных ископаемых. Разрушение породы происходит не по всей площади забоя, а только по кольцевой поверхности. Внутренняя часть породы в виде цилиндрического столбика входит в специальную колонковую трубу (см. Рис. 4б).

Рабочий инструмент – кольцевая коронка, армированная сверхтвердыми сплавами или техническими алмазами (см. Рис. 4в). После проходки определенного интервала буровая колонна вместе с керном извлекается на поверхность. Процесс также сопровождается промывкой для удаления шлама и охлаждения инструмента (см. Рис. 6). Колонковое бурение применяется для проходки скважин диаметром 45-130 мм на глубину до 200 м.

Рис. 6. Схема установки колонкового бурения: 1 – резец; 2 – колонковая труба; 3 – трубчатая штанга; 4 – переводник; 5 – шпиндель; 6 – рычажное устройство для регулирования нагрузки на забой; 7 – шланг для подачи в скважину глинистого раствора; 8 – верх шланги; 9 – желоб для осаждения промывочного раствора; 10 – насос; 11 – двигатель; 12 – лебедка для подъема оборудования из скважины; 13 – шламовая труба; 14 – керн

2.3.3. Шнековое бурение

Шнековое бурение — это высокопроизводительный метод, при котором разрушение породы и ее транспортировка на поверхность осуществляются одновременно одним рабочим органом — шнеком. Шнек представляет собой винтовой конвейер (по принципу винта Архимеда), на конце которого закреплено долото. При вращении шнека долото разрушает грунт, а спиральные лопасти (реборды) поднимают его на поверхность (см. Рис. 7).

Этот способ чрезвычайно эффективен при бурении скважин диаметром до 250 мм на глубину до 50 м в мягких и средних грунтах (II-IV категорий). Высокая скорость проходки достигается за счет непрерывности процесса. Однако в скальных породах, а также при больших диаметрах и глубинах, метод становится неэффективным из-за резкого роста сил трения и требуемой мощности привода. В липких глинистых грунтах для уменьшения трения в скважину может подаваться вода.

Рис. 7 — Шнековое бурение

3. Физические (немеханические) способы бурения

В особых условиях, когда традиционные механические методы оказываются бессильны, на помощь приходят физические способы разрушения пород. Они основаны на использовании мощных энергетических воздействий.

Рис. 8 — Схемы способов физического бурения: а) схема горелки: 1 – выход воды, 2 – подача кислорода, 3 – подача топлива, 4 – вода, 5 – корпус горелки, 6 – камера сгорания, 7 — упор, 8 — выход газовых струй; б) схема ручного термобура: 1 – насадка, 2 – камера сгорания. 3 – топливная трубка, 4 – щиток, 5 – штанги, 6 – воздушный кран, 7 – монометр, 8 – рукав для воздуха, 9 – топливный кран, 10 – рукав для топлива, 11 – редукционный клапан, 12 – топливный насос, 13 – топливный бак; в) схема гидравлического бурения: 1 – насосная установка для подачи воды, 2 – труба, 3 – обсадная труба, 4 – насадка

3.1. Термический (огневой) способ

Этот метод применяется для бурения шпуров и скважин в очень крепких породах с кристаллической структурой (например, в гранитах), а также для рыхления мерзлых грунтов. Разрушение происходит за счет эффекта термического скалывания. Высокотемпературная газовая струя (до 2000 °С) из реактивной горелки резко нагревает поверхность породы. Из-за разницы в коэффициентах теплового расширения минералов возникают огромные внутренние напряжения, которые приводят к раскалыванию и отшелушиванию породы. Продукты разрушения выдуваются из скважины той же газовой струей. По производительности в крепких породах термобурение может превосходить механические методы в 10-12 раз.

3.2. Гидравлический способ (гидромониторное бурение)

Суть метода заключается в размыве грунта мощной струей воды, подаваемой под высоким давлением через специальную насадку (гидромонитор). Этот способ эффективен только в несвязных грунтах: песках, супесях. Образующаяся пульпа (смесь воды и грунта) вытесняется на поверхность. Скорость проходки может быть очень высокой (до 1 м/мин), но метод ограничен мягкими породами и глубиной до 8 м.

3.3. Электрогидравлическое бурение

Перспективная технология, основанная на использовании электрогидравлического эффекта Юткина. В жидкости (воде) создается высоковольтный электрический разряд. Это приводит к образованию плазменного канала и мощнейшего гидравлического удара с мгновенным давлением в тысячи атмосфер. Возникающая ударная волна эффективно разрушает даже самые крепкие горные породы.

4. Сравнительная таблица основных методов механического бурения

| Параметр | Ударно-канатное бурение | Ударно-вращательное бурение | Роторное бурение | Шнековое бурение |

|---|---|---|---|---|

| Тип пород | Мягкие, рыхлые, валунные, мерзлые, трещиноватые породы (f < 15) | Крепкие, очень крепкие и трещиноватые породы (f > 8) | Мягкие и средней крепости породы (f = 1-8) | Мягкие и рыхлые грунты (пески, глины, суглинки, f = 1-4) |

| Преимущества | Простота конструкции; надежность; эффективность в сложных грунтах (валуны, пустоты) | Высокая скорость в крепких породах; меньший износ инструмента; хорошая очистка забоя | Универсальность; возможность бурения глубоких скважин; хороший контроль процесса | Очень высокая скорость проходки; не требуется промывка; простота технологии |

| Недостатки | Низкая скорость проходки; сильная вибрация; требуется обсадка в неустойчивых грунтах | Сложность оборудования; высокая стоимость; требует мощного компрессора | Требуется сложная система промывки; риск искривления скважины | Ограничения по глубине и диаметру; неэффективно в скальных и водонасыщенных грунтах |

| Типичное применение | Водозаборные скважины, геологические изыскания в сложных условиях, бурение под сваи | Бурение шпуров под взрывные работы в карьерах; бурение в скальных породах | Разведочное бурение на нефть и газ, глубокие скважины, геологические изыскания | Инженерные изыскания, бурение под столбы, сваи и опоры, лидерное бурение |

5. Интересные факты о бурении

- Самая глубокая скважина в мире: Кольская сверхглубокая скважина (СГ-3) в России имеет глубину 12 262 метра. Бурение началось в 1970 году и продолжалось более 20 лет, предоставив ученым уникальные данные о строении земной коры.

- Бурение в космосе: Марсоходы NASA, такие как «Curiosity» и «Perseverance», оснащены буровыми установками для взятия проб грунта и камней с поверхности Марса для последующего анализа.

- Древнее бурение: Технологии бурения были известны еще в Древнем Китае (династия Хань, около 200 г. до н.э.), где с помощью бамбуковых штанг и чугунных долот бурили скважины на глубину до нескольких сотен метров для добычи соленой воды.

6. Заключение и перспективы развития

Выбор оптимального способа бурения — это сложная инженерная задача, требующая учета множества факторов: геологического строения участка, цели бурения, требуемого диаметра и глубины скважины, а также экономических соображений. Каждый из рассмотренных методов имеет свою нишу применения, свои сильные и слабые стороны.

Дальнейшее совершенствование буровых технологий движется в сторону повышения их эффективности, безопасности и экологичности. Основные направления развития включают: создание новых, более износостойких материалов для породоразрушающих инструментов, комплексную механизацию и автоматизацию процессов с использованием цифровых систем контроля, а также широкое внедрение гидравлических приводов и точных контрольно-измерительных приборов для мониторинга параметров бурения в реальном времени. Это позволяет не только ускорить работы, но и значительно повысить качество и точность получаемых скважин.