Современное строительство и реконструкция городской инфраструктуры требуют применения технологий, минимизирующих вмешательство в существующую застройку, транспортную сеть и природный ландшафт. Именно поэтому закрытые способы производства земляных работ (или бестраншейные технологии) приобретают всё большее значение.

Эти методы позволяют прокладывать подземные коммуникации без вскрытия поверхности земли, избегая рытья траншей и котлованов. Они незаменимы в условиях плотной городской застройки, под автомобильными дорогами, железнодорожными путями, водоёмами и другими преградами. В зависимости от сложности объекта, свойств грунта и требуемых диаметров применяются различные технологии: от простейших проколов до высокоточных установок направленного бурения с лазерным наведением.

История закрытых методов ведёт своё начало с середины XX века, когда возникла потребность прокладывать инженерные сети в условиях стремительно развивающихся мегаполисов. Одними из первых подобных методов были гидропрокол и продавливание, использовавшиеся для прокладки водопроводных и канализационных труб в Западной Европе и США. В 1960–70-х годах появились пневмопробойники, завоевавшие популярность за счёт своей мобильности и эффективности.

Революцией в области подземной проходки стало появление в 1980-х годах технологий горизонтального направленного бурения (ГНБ), впервые массово применённых при строительстве трубопроводов под водоёмами и автомагистралями. Эти технологии быстро распространились по всему миру, включая Россию, где получили активное развитие с конца 1990-х годов.

Закрытые технологии выполнения земляных работ, позволяющие обходиться без выемки траншей и котлованов, активно применяются при создании подземных коммуникаций, а также для формирования различных проходок под дорогами, улицами, сооружениями и зданиями — особенно в тех ситуациях, где открытая разработка невозможна или нецелесообразна.

Подбор метода зависит от геометрических параметров и длины подземной выработки. На практике применяются следующие способы:

- гидромеханический,

- вибровакуумный,

- продавливание и горизонтальное бурение,

- пневмопробивка и прокол,

- щитовая проходка,

- использование микрощитов и др.

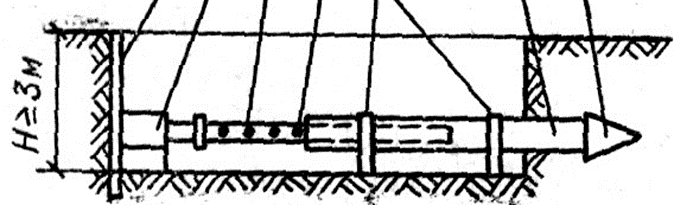

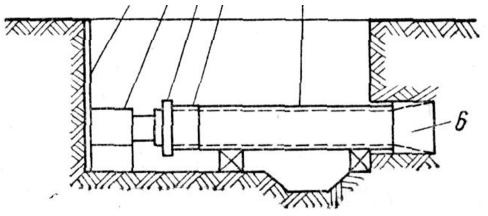

Метод прокола основан на вдавливании металлической трубы с приваренным коническим наконечником в грунт, с последующим радиальным его уплотнением. Этот способ является технологически зрелым, широко освоенным специализированными строительными организациями. Он активно используется в промышленном и гражданском строительстве для прокладки трубопроводов диаметром до 400 мм на дистанции до 50 м. Прокалывание осуществляется при помощи гидравлических домкратов, установленных в приямке, где первое звено трубы монтируется на направляющих (рис. 1).

Рис. 1 — Способ прокола

Передача усилия от домкрата происходит через шомпол с регулируемым штоком. Поскольку расстояние между отверстиями на шомполе соответствует длине рабочего хода поршня, труба постепенно наращивается. Давление создаётся за счёт опирания на щитом укреплённую стенку приямка. Однако метод эффективен только в мягких, однородных грунтах без включений типа валунов — в противном случае возможно отклонение от проектной траектории или выход трубы на поверхность.

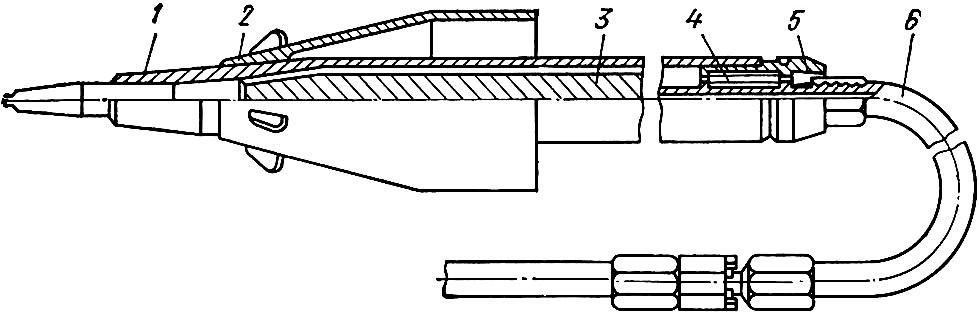

Пневмопробивка выполняется с использованием автономного пневмопробойника, функционирующего за счёт энергии сжатого воздуха. Устройство отличается простотой, надёжностью и возможностью работы в ограниченном пространстве. Диаметры проходок могут составлять от 50 до 400 мм (рис. 2).

Рис. 2 — Пневмопробойник: 1 – корпус; 2 – съемный расширитель; 3 – ударник; 4 – золотник; 5 – реверсивное устройство; 6 – рукав

При наличии в грунте плотных включений или неоднородной структуры, пневмопробойник может отклониться от заданной оси, и его возвращение на поверхность будет затруднено. В связи с этим, данный способ применяется в пределах 50 м и преимущественно в однородных почвах. Кроме проходки, пневмопробойники используются для пробивки труб под дорогами, разрушения старых трубопроводов, забивки шпунта и свай, уплотнения основания и др. Мощные модификации позволяют вбивать трубы диаметром до 2 м на дистанцию 30…40 м.

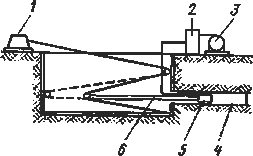

Вибровакуумный метод включает использование установки с проходческим стаканом, вибратором, лебедкой и вакуум-насосом. На конце штанги крепится труба длиной 1,5–2 м с вибрационным механизмом (рис. 3). Стакан под давлением втягивается в грунт, образуя скважину.

Рис. 3 — Прокладка горизонтальных скважин вибровакуумным способом: 1 – лебедка; 2 – рунтоулавливатель; 3 – вакуум-насос; 4 – труба; 5 – вибратор; 6 – штанга

При достижении нужной глубины (до 25 м) стакан извлекается, и из него удаляется грунт. Диаметры скважин, создаваемых этим методом, колеблются в пределах 200…500 мм. Работа выполняется циклично, при каждом цикле штанга удлиняется.

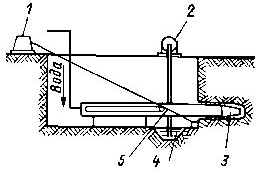

Гидромеханическая проходка базируется на разрушении породы напором воды. Через коническую насадку, установленную на передней части трубы, подается мощная струя. Вынесенный водой грунт попадает в приямок и удаляется насосом. Метод позволяет проталкивать трубы до 600 мм на 50 м, особенно эффективно — в несвязных почвах (рис. 4).

Рис. 4 — Прокладка трубопровода гидромеханическим способом: 1 – лебедка; 2 – грунтонасос; 3 – насадка; 4 – пулытосборник; 5 – прокладываемая труба

После каждого хода домкрата труба удлиняется при помощи приваривания новых секций. Скорость прохождения — не более 3 м за смену. Трубы могут служить футлярами для основных магистралей.

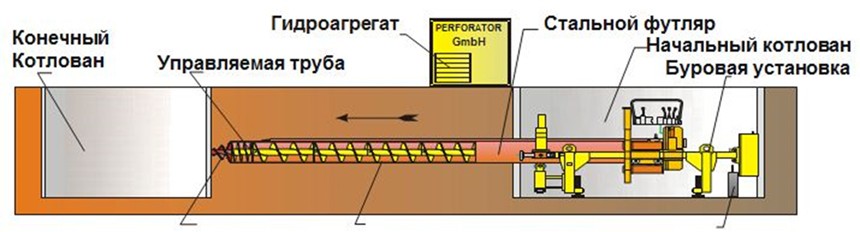

Способ продавливания используется для прокладки трубопроводов из стали диаметром от 500 до 1800 мм на длину до 80 м. Установка включает гидродомкраты, упирающиеся в деревянную стенку (рис. 5).

Рис. 5 — Способ продавливания

Передний конец трубы оснащён ножевым кольцом для снижения сопротивления. После каждого хода домкрата добавляют патрубок соответствующей длины. Грунт удаляют шнеком либо смывают водой.

Горизонтальное бурение реализуется в глинистых почвах при диаметрах 800…1000 мм и длине до 100 м. Вращение трубы с режущей коронкой обеспечивает двигатель, установленный у края котлована (рис. 6). Продвижение трубы — реечным домкратом.

Рис. 6 — Горизонтальное бурение

Грунт извлекается как при продавливании. Скорость бурения достигает 4–5 м в час.

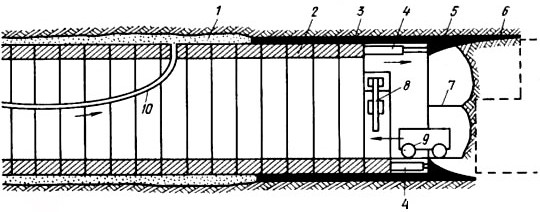

Проходка щитом позволяет устраивать тоннели диаметром от 1,5 м до 150 м длиной. Щит включает рабочую, опорную и хвостовую секции (рис. 7). Впереди находится козырёк, предохраняющий забой от обрушения, а в опоре — домкраты для перемещения. В хвостовой части происходит монтаж тюбингов.

Рис. 7 — Схема проходки туннеля с помощью щита: 1 – полость, заполняемая бетонной смесью; 2 – обделка туннеля из тюбингов; 3 – обойма щита; 4 – домкраты; 5 – режущий край; 6 – защитный козырек; 7 – рабочая платформа; 8 – эжектор; 9 – вагонетка; 10 – рукав растворонасоса

Микрощитовые комплексы применяются для создания скважин диаметром до 300 мм. Они работают практически в любых типах грунтов. Оснащены высокоточной лазерной системой наведения, а также оборудованием для подачи бентонитового раствора и откачки шлама, расположенным на поверхности. Эти установки обеспечивают точную и контролируемую проходку на значительные расстояния.

Установки наклонного (горизонтального) направленного бурения активно применяются для выполнения скважин различного диаметра — от 50 до 1420 мм — на протяженности до 0,5 км (рис. 8). Эти установки выгодно отличаются тем, что позволяют формировать скважины по сложным криволинейным маршрутам, обходя подземные и наземные препятствия. В процессе бурения может одновременно производиться затягивание различных видов инженерных коммуникаций, включая прокладку труб или кабелей под водоемами и другими труднодоступными участками.

Рис. 8 — Установки наклонного (горизонтального) направленного бурения

Работы начинаются с пробуривания пилотной скважины, направление которой контролируется с высокой точностью. Это достигается благодаря использованию компьютерной системы навигации, обеспечивающей постоянный мониторинг положения буровой головки. Она устанавливается на полую вращающуюся штангу и может иметь диаметр от 60 до 150 мм. После достижения точной целевой точки буровая головка снимается, и к той же штанге крепится расширитель — от 200 до 1420 мм в диаметре — в зависимости от требуемых габаритов проложенной коммуникации. Через вертлюг (серьгу) к расширителю присоединяется непосредственно трубопровод либо кабель.

Затем начинается операция расширения пилотной скважины. Вращательная тяга расширителя с одновременным вытягиванием штанги позволяет не только увеличить диаметр канала, но и затянуть в него прокладываемый объект. На этом этапе также используется бентонитовая смесь, подаваемая под высоким давлением — до 800 атмосфер. Эта смесь выполняет сразу несколько функций: она стабилизирует стенки скважины, препятствуя их обрушению, и одновременно снижает трение при протягивании коммуникации.

Если в процессе бурения наблюдаются отклонения от проектной траектории, оператор, получая сигнал с дисплея системы контроля, приостанавливает вращение и корректирует путь буровой колонны путем задавливания штанги без вращательного момента. Таким образом обеспечивается высокая точность попадания в заданную точку.

Альтернативным методом в технологии направленного бурения является применение раскатчика грунта, который представляет собой усовершенствованный инструмент для выполнения горизонтальных скважин. Его работа основана не на извлечении грунта, как в классическом бурении, а на его раздвигании и уплотнении в радиальном направлении. В результате стенки скважины становятся плотными и устойчивыми, что устраняет необходимость в применении бентонитового раствора и предотвращает последующее оседание труб или кабелей, даже в период их активной эксплуатации.

Рис. 9 — Установка наклонного направленного бурения

Ключевая особенность раскатчика — его способность к самозавинчиванию в породу, что позволяет минимизировать задавливающее усилие. Благодаря этому, агрегат может использовать насосные станции меньшей мощности и требует более легкие анкерные устройства по сравнению с традиционными буровыми системами. Выпускаются модификации раскатчиков, рассчитанные на скважины диаметром 80, 140, 200, 260 и 370 мм, что обеспечивает их универсальность в строительстве и ремонте.

Область применения раскатчиков весьма обширна. Их успешно используют при создании свай, анкеров, вертикальных и горизонтальных конструкций типа «стена в грунте», а также при уплотнении слабых грунтовых массивов. Более того, они находят применение в сфере ремонта трубопроводов: устройство ввинчивается в старую трубу, разрушая её внутреннюю поверхность и одновременно затягивает новую трубу в образовавшееся пространство.

Совокупность всех этих технологических решений делает установки наклонного направленного бурения и раскатчики незаменимыми при сооружении сложных подземных коммуникационных систем, где открытые способы строительства не представляются возможными или целесообразными.

Интересные факты:

- Горизонтальное направленное бурение впервые было использовано для прокладки трубопровода под рекой в США в 1971 году. Сейчас это — одна из самых точных и щадящих технологий бестраншейного строительства.

- В Японии, из-за высокой плотности застройки и подвижной тектоники, закрытые способы прокладки коммуникаций составляют более 80% всех подземных работ в городах.

- Самый крупный пневмопробойник, созданный в Германии, имеет диаметр почти 500 мм и способен пробивать скважины на расстояние до 60 метров без вмешательства на поверхности.

- Современные микрощиты с лазерной системой наведения обеспечивают точность проходки до ±1 см на длине более 100 метров, что делает возможным прокладку кабелей и труб в самых чувствительных к вибрациям и отклонениям зонах — под историческими зданиями, музеями, метро.

Закрытые способы производства земляных работ представляют собой высокотехнологичный и экологически безопасный подход к решению сложнейших задач современного строительства. Они обеспечивают прокладку и реконструкцию инженерных коммуникаций без нарушения поверхностной инфраструктуры, минимизируя шум, вибрации и загрязнение окружающей среды.

Такие методы становятся не просто альтернативой традиционным траншейным работам, а неотъемлемой частью устойчивого развития городов и индустриальных зон. Будущее строительства, особенно в условиях плотной урбанизации, определённо будет всё больше опираться на совершенствующиеся и усложняющиеся бестраншейные технологии.

- Червячные передачи: устройство, сборка и контроль - 28.06.2025

- Зубчатые передачи: виды, устройство, сборка и контроль - 28.06.2025

- Цепные передачи: устройство, сборка и регулирование - 28.06.2025