Содержание страницы

1. Методы укладки грунта в насыпи и основания

Укладка и уплотнение грунта выполняются при планировочных работах, возведении различных насыпей, обратной засыпке траншей и пазух фундаментов и т.д.

Для устойчивости насыпи необходимо предотвратить образование плоскостей скольжения. Для этого применяют однородные водонепроницаемые грунты с естественным или искусственным уплотнением. Если грунты неоднородные, то необходимо обеспечить сток атмосферной воды, поступающей в насыпь.

Поверхность слоев из менее дренирующих грунтов, располагаемых под более дренирующими, должна иметь от оси насыпи уклон к краям не менее 0,04. Поверхность слоев из более дренирующих грунтов, покрытых менее дренирующими, должна быть горизонтальной.

Не допускается покрывать откосы насыпей грунтами, менее дренирующими по сравнению с основным грунтом насыпи (за исключением покрытия песчаных откосов, в целях защиты от выдувания грунта тела насыпи).

Для отсыпки насыпей допускается применять: скальные предварительно разрыхленные, крупнообломочные и песчаные грунты, содержащие глинистые частицы крупнее 0,25 мм более 50 % и диаметром менее 0,005 мм не более 6 %; тяжелые и пылеватые супеси, содержащие частицы крупнее 0,25 мм менее 50 %, а также суглинки в твердом и тугопластичном состоянии. Неоднородные грунты, состоящие из песка, суглинка и гравия, можно применять только в виде естественной карьерной смеси.

Нельзя применять пылеватые пески и легкие супеси, жирные глины, меловые, тальковые, трепельные грунты, торф, ил, песок с примесью ила, илистые суглинки и засоленные грунты, содержащие более 8 % легкорастворимых солей при хлоридном и сульфатно-хлоридном засолении, а также включающие более 5 % таких солей при сульфатном, хлоридносульфатном и содовом засолении.

Для обеспечения устойчивости насыпей большое значение имеет уплотнение грунтов. Насыпи, отсыпаемые без искусственного уплотнения, возводят с запасом, так как с течением времени они дают осадку, величина которой зависит от вида грунтов, способов устройства и высоты насыпи. При наличии надежного основания запас на осадку насыпей, возводимых без искусственного уплотнения из скальных грунтов, принимают до 6 %, из нескальных – до 9 %; при ненадежных основаниях запас на осадку принимают согласно проекту. Осадка искусственно уплотненных грунтов составляет около 1 % и практически не учитывается.

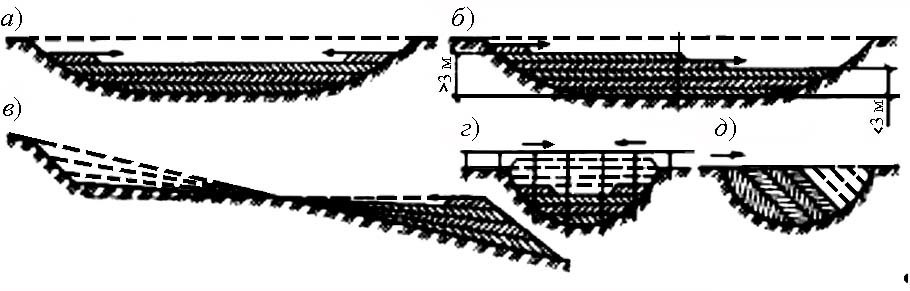

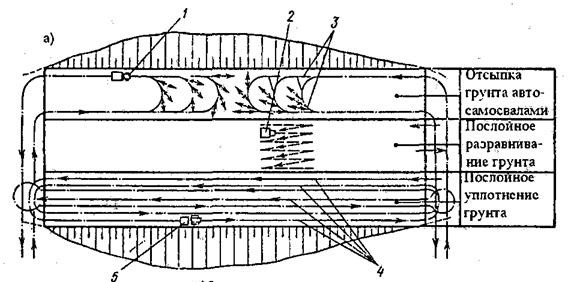

Отсыпку слоев грунта ведут от краев насыпи к середине, а на переувлажнённых слабых основаниях и на болотах – от середины насыпи к краям до достижения высоты 3 м, а далее – от краев к середине (рис. 1).

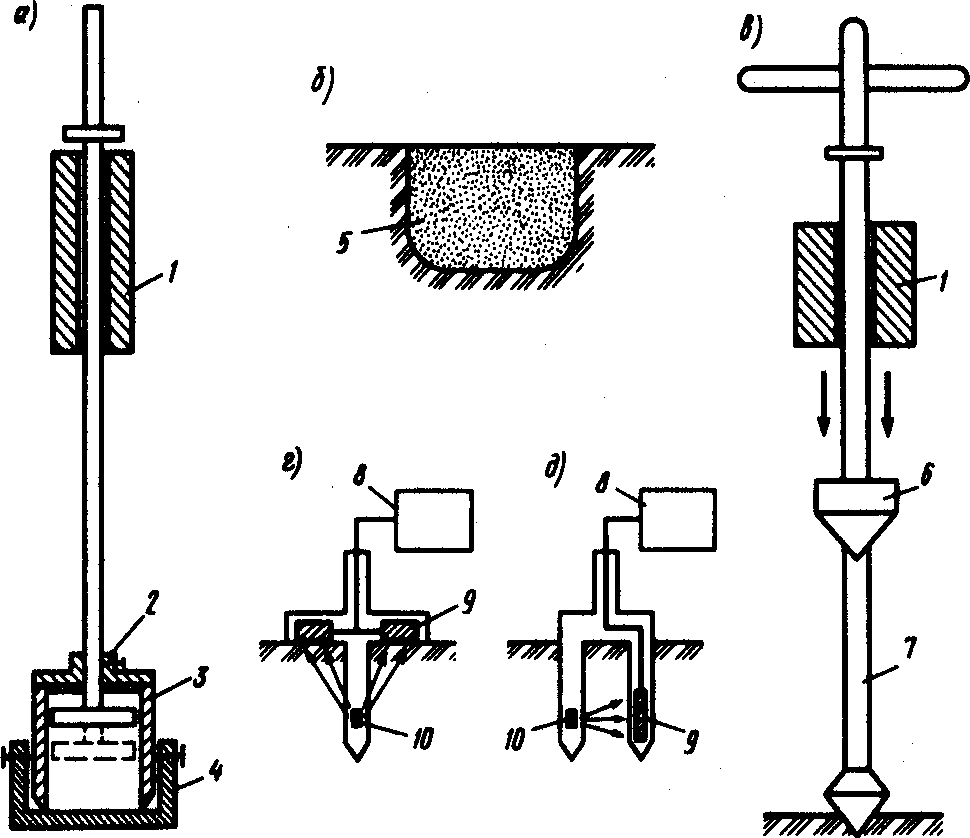

Рис. 1 — Способы отсыпки насыпей (размеры в м): а) отсыпка насыпи горизонтальными слоями; б) то же, при переувлажненных и слабых основаниях и на болотах; в) веерный способ; г) эстакадный способ; д) способ отсыпки «с головы»

Различают следующие способы отсыпки грунта в насыпи:

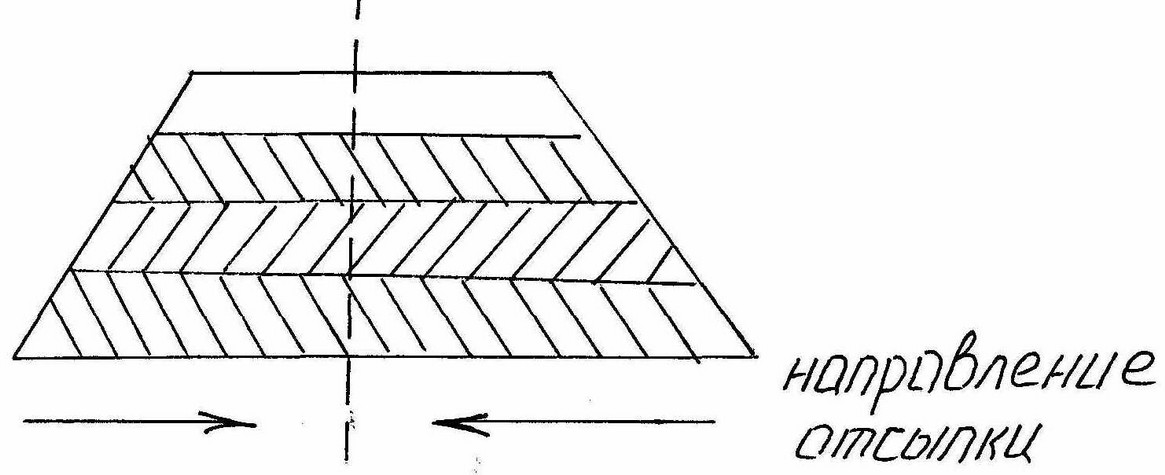

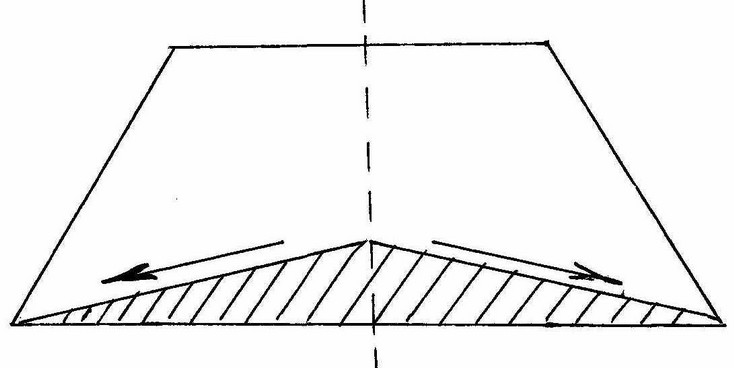

- продольный (горизонтальными, наклонными слоями) — рис. 2, рис. 3;

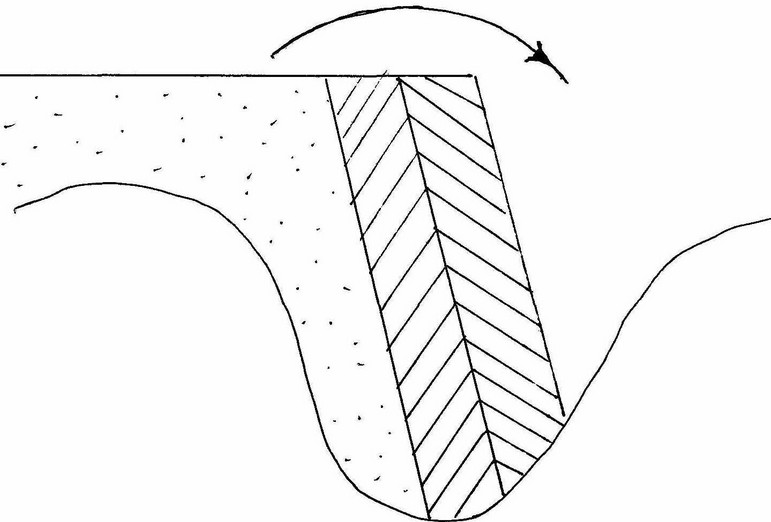

- поперечный («с головы») рис. 4.

При сооружении насыпей производится послойная отсыпка грунта с разравниванием и уплотнением. На рис. 5 показана технологическая схема отсыпки площадки.

Рис. 2 — Схема отсыпки насыпи горизонтальными слоями

Рис. 3 — Схема отсыпки насыпи наклонными слоями поперечный («с головы»)

Рис. 4 — Схема отсыпки насыпи «с головы»

Рис. 5 — Технологическая схема отсыпки площадки

В ряде случаев земляные сооружения приходится возводить в неблагоприятных условиях – косогоры со слабыми грунтами, карстовые породы, наклонно расположенные слои, чередование водонепроницаемых и водопроницаемых пород или наличие водоносных прослоек, грунты, сильно деформирующиеся от давления при доступе влаги. Поэтому для предотвращения таких явлений, как обвалы полужидких масс, оползни частей насыпей и выемок, требуются специальные мероприятия, которые надо осуществлять как в подготовительный период, так и в процессе производства основных работ.

На косогорах, сложенных из не дренирующих и покрытых растительностью грунтов с крутизной от 1:5 до 1:3 в основании насыпи, нарезают уступы не уже 1 м (в зависимости от ширины ходовой части машины, разрабатывающей их), которым придается уклон 0,01…0,02. При поперечном уклоне косогора от 1:10 до 1:5 и высоте насыпи до 1 м дерн срезается; при большей высоте насыпи, отсыпаемой из глинистых грунтов, основание вспахивается. Если насыпи высотой до 2 м из глинистых грунтов возводятся на переувлажнённых основаниях, необходимо до начала отсыпки отвести поверхностные воды или удалить слой слабого грунта либо отсыпать нижний слой насыпи из дренирующих грунтов.

Насыпи часто возводят из грунтов, разрабатываемых в боковых резервах и в выемках или специальных резервах (карьерах), из которых грунт перемещается в продольном направлении.

В первом случае, в зависимости от высоты насыпи и дальности перемещения грунта следует применять следующие машины: грейдерэлеваторы и автогрейдеры – для укладки в нижние слои насыпи грунта, перемещаемого с расстояния 8…15 м; бульдозеры – при высоте насыпи до 1 м и дальности перемещения до 50 м; скреперы – при высоте до 1…2 м и дальности доставки от 50 до 100 м; экскаваторы-драглайны – для укладки грунта в насыпи высотой 2,5…3 м.

Во втором случае, в зависимости от дальности перемещения применяют: до 100 м мощные бульдозеры; от 100 до 300 м – скреперы емкостью 6…8 м3; свыше 300 м – самоходные скреперы емкостью 9…15 м3, экскаваторы одноковшовые и многоковшовые с погрузкой грунта в самосвалы, самосвальные прицепы и поезда железной дороги широкой и узкой колеи.

Насыпь, возводимая из грунтов, доставляемых автомобильными поездами, разбивается по ширине и длине на участки – карты – длиной

100 м, на одной грунт разгружают, на другой – разравнивают бульдозерами и уплотняют. Землевозные пути для железнодорожных поездов устраивают на пионерных насыпях высотой до 3 м в пределах профиля возводимой насыпи сначала у одной из подошв насыпи, затем – вдоль откосов и последнюю – по оси насыпи, последовательно укладывая на них верхнее строение пути. Выгруженный грунт разравнивают бульдозерами по всей ширине насыпи слоями 30…40 см.

2. Способы уплотнения грунтов. Контроль качества уплотнения грунтов

В ответственных сооружениях каждый слой грунта должен уплотняться. При уплотнении происходит взаимное перемещение твердой и жидкой фаз, а также воздуха, находящегося в промежутках между зернами грунта, чем достигается увеличение плотности, то есть объемного веса по сравнению с объемным весом его в карьере.

Коэффициент уплотнения грунта, равный 0,95…0,98 оптимальной плотности, является нормативным для верхних слоев при возведении ответственных насыпей, в том числе для автомобильных дорог с покрытиями капитального типа. В этом случае осадка насыпи исключается или будет весьма незначительной, не оказывающей влияния на прочность сооружения.

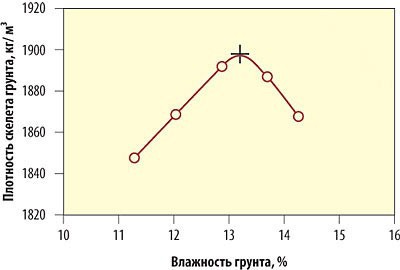

Наибольший эффект при уплотнении грунтов достигается при влажности, близкой к оптимальной. Для песчаных грунтов она составляет 8…12 %, глинистых – 19…23 %. Перед уплотнением грунта в сухую погоду требуется его поливка.

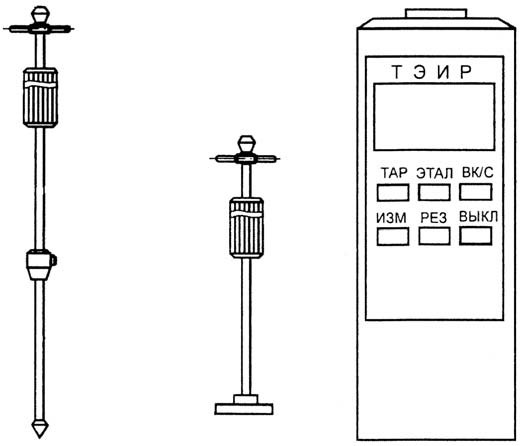

Определить влажность грунта в полевых условиях позволяют приборы-влагомеры (рис. 6)

Рис. 6 – Влагомер для определения влажности грунта

Сделать вывод о том, как влияет влажность на плотность грунта можно по графику — рис. 7

| Грунт | Оптимальная влажность, % |

| песок | 8-14 |

| супесь | 9-15 |

| суглинок | 12-18 |

| глина | 16-26 |

Рис. 7 — Влияние влажности на плотность грунта

Уплотнение грунта производится с целью увеличения несущей способности грунта, уменьшения его сжимаемости и снижения водопроницаемости. Уплотнение может быть поверхностным и глубинным. И в том, и в другом случае, оно осуществляется механизмами.

Существует три способа уплотнения грунтов: укаткой, трамбованием и вибрированием. Перспективным является в настоящее время комбинированный метод уплотнения, заключающийся в одновременной передаче на грунт различных воздействий (например, вибрирование и укатка) или объединением уплотнения с другим рабочим процессом (например, укатка и движение транспортных средств и др.).

Способ уплотнения грунта и тип грунтоуплотняющей машины выбирают на основании технико-экономического сравнения вариантов с учетом свойств уплотняемого грунта (гранулометрического состава, влажности, степени однородности), требуемой плотности, объема, сроков и разнообразных условий производства работ.

Для уплотнения связных и малосвязных грунтов (суглинков, супесей) применяется способ укатки. Несвязные грунты (песчаные, гравелистые, галечные) рекомендуется уплотнять трамбованием и вибрацией.

Способ укатки заключается в том, что каток, имеющий большую массу многократно проезжает по поверхности грунта и под его давлением происходит уплотнение (рис. 8).

Рис. 8 — Каток для уплотнения грунтов

Способ вибрирования основан на создании вибрации, которая передаётся частицам грунта, тем самым приводит их в движение. Вибрация располагает частицы грунта в пространстве более плотно. Для уплотнения этим способом используются вибротрамбовки (рис. 9), виброплиты (рис. 10). Виброкатки сочетают в себе способы укатки и вибрирования.

Способ трамбования заключается в передаче на поверхность грунта ударного воздействия.

Трамбовочными плитами массой 2… …7 т, подвешенными к кранам или экскаваторам, уплотняют песчаные и глинистые грунты при толщине отсыпаемого слоя 0,4…1 м.

Рис. 9 уплотнение грунта с использованием вибротрамбовки

Рис. 10 Уплотнение грунта с использованием виброплиты

Машины для уплотнения грунтов подразделяют на следующие группы:

- катки статического действия с гладкими (для любых грунтов), кулачковыми — рис. 11 (для глинистых) и вибровальцами, с пневматическими шинами;

- трамбующие машины с вальцами, с падающим грузом, с трамбующими плитами, с виброплитами.

Рис. 11 – Кулачковый каток для уплотнения глинистых грунтов

Наибольшее распространение получило уплотнение грунта катками статического действия: гладкими, кулачковыми, катками на пневмошинах (рис. 12). Это обусловлено простотой и надежностью механизмов, высокой производительностью и сравнительно низкой стоимостью. Однако в построечных условиях используют и машины динамического действия – катки с вибрационными механизмами.

На уплотняемость грунта влияют многие факторы: гранулометрический состав, связность, начальная плотность, влажность, толщина укладываемых и уплотняемых слоев, принятые способы уплотнения, характеристики применяемых машин, число проходок уплотняющим механизмом по одному месту.

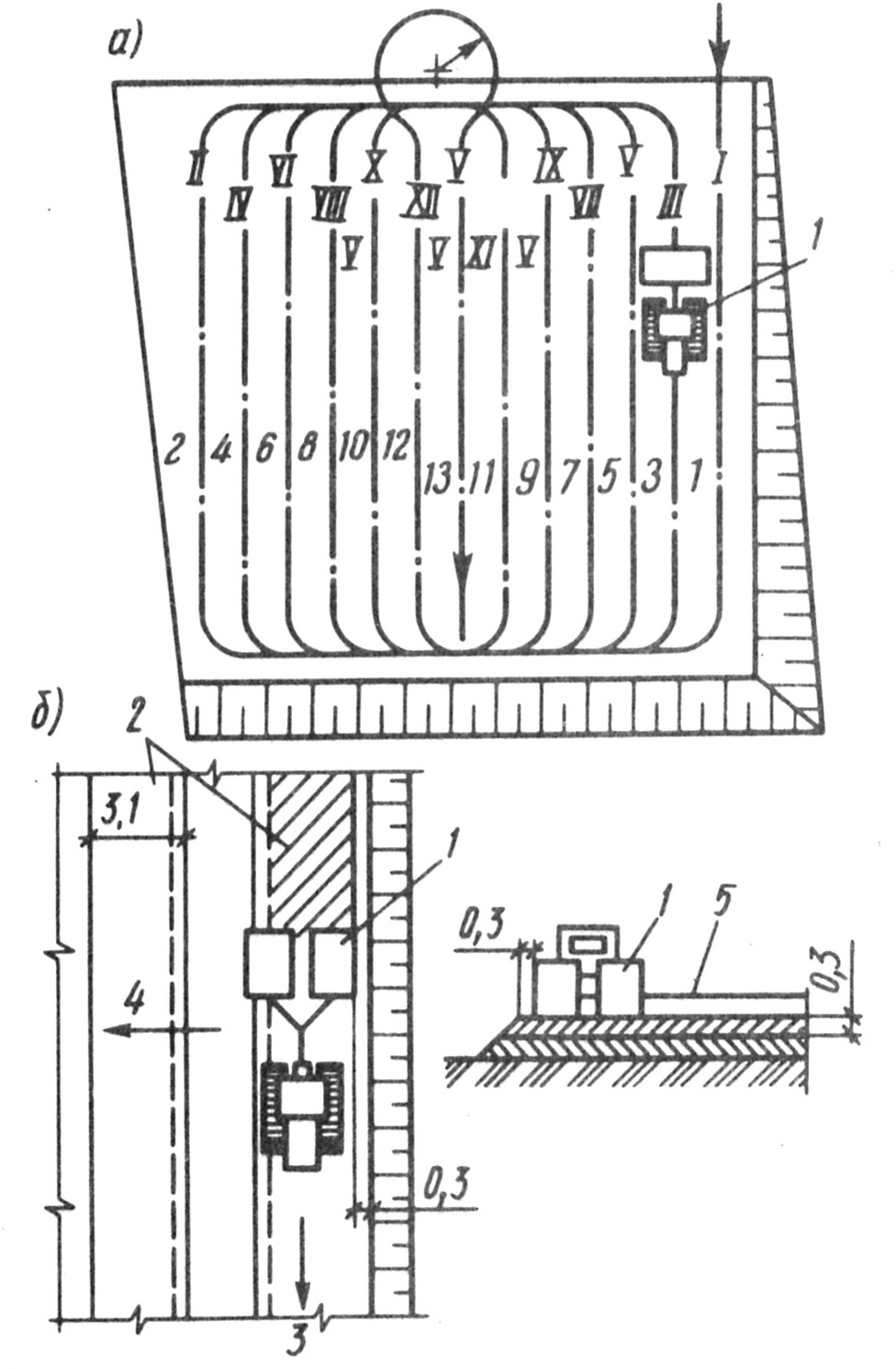

Рис. 12 — Схема уплотнения грунта катками: а) последовательность проходок катка и полос укатки грунта; б) уплотнение катком крайней полосы; 1 – трактор со сцепом из двух кулачковых катков; 2 – полосы укатки; 3 – направление движения катков; 4 – направление укатки полос; 5 – рыхлый слой фунта; I…XIII – порядок движения катков

Процессу уплотнения грунта в планировочной насыпи предшествуют его доставка и разравнивание, которое осуществляют бульдозерами и реже грейдерами. Разравнивание производят горизонтальными слоями при продольном перемещении бульдозера по площадке.

Оптимальная толщина слоев укладываемого и разравниваемого грунта в рыхлом состоянии 0,2…0,4 м. Последовательность и число проходок бульдозера устанавливают в зависимости от свойств грунта и ширины насыпи. Разравнивание производят от краев насыпи с перекрытием предыдущей проходки на 0,3…0,4 м.

Уплотнение грунта на насыпи ведут в той же последовательности, что и его отсыпку. Грунт уплотняют путем последовательных круговых проходок катка по всей площади насыпи, причем каждая последующая проходка должна перекрывать предыдущую на 0,2…0,3 м. После завершения цикла укатки грунта на всей насыпи, в такой же последовательности выполняют укатку и в последующих циклах.

Kaтки гладкие и с ребристыми вальцами уплотняют грунт на глубину до 10 см. Кулачковые катки применяют для уплотнения суглинистых и глинистых грунтов на глубину до 30 см, в песчаных грунтах уплотнение захватывает грунт на глубину 35…50 см. Масса таких катков различна – от 5 до 30 т.

Главный параметр грунтоуплотняющих машин – масса вместе с балластом. Основные технологические параметры: ширина полосы уплотнения, толщина уплотняемого слоя. Катки на пневматических шинах выпускают массой вместе с балластом от 10 до 100 т. Самоходные вибрационные катки имеют массу до 8 т. Катками с гладкими вальцами на пневмоколесном ходу можно уплотнять грунты слоями по 0,4 м. Число проходов катков по одному месту при уплотнении связных грунтов колеблется от 8 до 12.

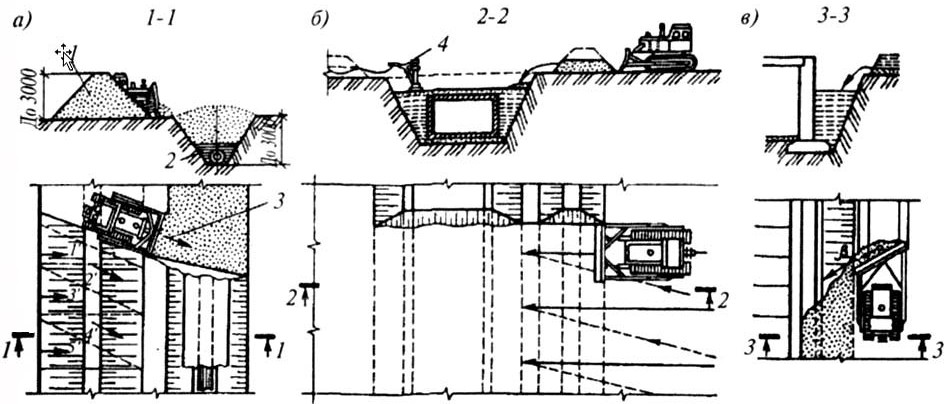

Грунтоуплотняющие машины способны выполнять лишь одну операцию в составе комплексного процесса – послойное уплотнение укладываемого грунта. Для уплотнения грунта в стесненных условиях используют различного рода трамбовки, а также подвешенное к стреле экскаватора оборудование для уплотнения (рис. 13).

Рис. 13 — Засыпка грунта в откосы бульдозером: а) в траншеи поперечными и косопоперечными проходками; б) в пазухи траншеи подземного коллектора по челночной схеме; в) в пазухи котлована при движении бульдозера с наклонным отвалом; 1 – отвал грунта; 2 – зона засыпки грунта вручную; 3 – направления движения бульдозера; 4 – электроили пневмотрамбовка

Окончательное уплотнение насыпей выполняют при 6…8 проходках по одному месту самоходными и прицепными катками с гладкой поверхностью, катками ребристыми и кулачковыми. В пазухах котлованов и траншей – вибраторами ручными, вибро- и пневмоплощадками на глубину до 40 см.

После отсыпки и уплотнения насыпи планируют и укрепляют ее откосы. В зависимости от высоты и крутизны откосов для планировки применяются бульдозеры, оборудованные специальными откосниками, автогрейдеры. Планировку и уплотнение откосов высоких насыпей выполняют драглайном со сменным специальным оборудованием в виде режущей балки и катка.

Для гидровиброуплотнения песчаных и супесчаных грунтов их насыщают водой и применяют глубинные вибраторы, которые легко погружаются под действием собственного веса. Образовавшуюся после вибрирования скважину засыпают песком, который затем подвергают повторному вибрированию до появления на поверхности воды. Для насыщения грунта водой в грунт забивают трубы, перфорированные в нижней части. Верхние концы труб резиновыми шлангами присоединяют к водопроводу. Перестановка труб и вибратора производится на уплотняемой площади в шахматном порядке. Этим способом пористость грунта снижается до 20 %.

Контроль качества уплотнения грунтов. В процессе грунтоуплотнительных работ ведется контроль качества уплотнения грунта в соответствии с инструкциями путем взятия проб или специальными приборами непосредственно в теле насыпи.

Контроль качества земляных работ заключается в систематическом наблюдении за их выполнением, проверке соответствия их проектной документации, требованиям нормативной документации и инструктивным указаниям. Постоянный контроль качества осуществляют линейные инженерно-технические работники. Для этого организуют повседневный операционный контроль, который осуществляют производители работ и мастера с привлечением представителей геодезической службы и строительной (грунтовой) лаборатории. В общем случае проверяют:

- положение выемок и насыпей в пространстве (в плане и высотное);

- геометрические размеры земляных сооружений;

- свойства грунтов, залегающих в основании сооружений;

- свойства грунтов, используемых для устройства насыпных сооружений;

- качество укладки грунта в насыпи и обратные засыпки (характеристики уложенных и уплотненных грунтов).

При контроле положения в пространстве и размеров сооружений проверяют расположение на плане земляных сооружений и их размеры; отметки бровок и дна выемок; отметки верха насыпей с учетом запаса на осадку; отметки спланированных поверхностей; уклоны откосов выемок и насыпей. Данный контроль осуществляют с помощью геодезических приборов (гониометров, теодолитов и нивелиров), а также простейших инструментов и приспособлений – рулеток, метров, строительных уровней, отвесов, шаблонов, откосников, реек длиной 2 и 3 м с мерительными клиньями для установления величины просветов под ними, наборов визирок и вешек. Полученные измерениями данные не должны превышать допустимых нормативными документами отклонений геометрических размеров.

Оценку свойств грунтов в основаниях сооружений, карьерах (резервах), насыпях и обратных засыпках проводят для установления соответствия их ранее принятым при проектировании. Для этого определяют основные характеристики – плотность и влажность, являющиеся критериями качества. Кроме того, для сооружений I и II классов капитальности проверяют (при необходимости) гранулометрический состав, коэффициент сдвига, фильтрационные свойства.

Оценку основных свойств проводят, как правило, на пробах, взятых из массивов грунтов естественного залегания или уложенных и уплотненных (рис. 14).

Отбор образцов для оценки качества грунта в основаниях, карьерах и резервах производят из шурфов на глубине 0,5 м и более. Отбор производят по сетке при однородных грунтах – с каждого угла всех квадратов со стороной 50…100 м, а при неоднородных – дополнительно со всех участков с различными грунтами.

Отбор проб в насыпях и обратных засыпках производят в связных и песчаных без крупных включений грунтах – методом режущих колец, а при гравелисто-песчаных и мелкозернистых с включением крупных фракций – методом лунок. На насыпях вертикальной планировки контрольные пробы грунта отбирают в шахматном порядке через 20…40 м, а в обратных засыпках пазух возле граней сооружений – на расстоянии не более 0,3 м от них.

При операционном контроле плотности грунта проверяют всю площадь основания по разбивочной сетке 10х10 м, но не менее чем в трех точках на участке площадью менее 100 м2. Результаты измерений заносятся в журнал.

При отборе проб методом режущих колец структура и плотность грунта сохраняются и в образцах. Отбор производят грунтоотборником, состоящим из режущего кольца, приспособлений для отбора проб и ударника с подвижным грузом. Для взятия пробы на выровненную поверхность ставят грунтоотборник и ударником погружают режущее кольцо до тех пор, пока поверхность грунта не окажется на 3…5 мм выше края кольца. Затем кольцо вынимают и срезают выступающий из него грунт.

Рис. 14 — Определение характеристик и качества уплотнения грунта: а) отбор проб методом колец (схема грунтосборника); б) то же, методом лунок; в) определение плотности грунта методом пенетрации (схема прибора); г) ординарная схема определения плотности и влажности грунта радиоизотопным методом; д) то же, двойная схема; 1 – подвижной груз; 2 – съемное кольцо; 3 – режущее кольцо; 4 – поддон; 5 – лунка; 6 – наковальня; 7 – зонд с конусным наконечником; 8 – измерительный пульт; 9 – детектор; 10 – источник питания

При методе лунок грунт отбирают из шурфов диаметром 20…30 см и глубиной 15…20 см. В образовавшуюся лунку дозированно засыпают сухой песок, по количеству которого судят об объеме извлеченного грунта. Методы режущих колец и лунок не позволяют определить плотность скелета грунта непосредственно в процессе работ и тем самым оперативно реагировать на изменение условий уплотнения грунта. Поэтому на практике применяют менее точные, но достаточные для принятия первоначального решения различные экспрессные методы: пенетрации, радиоизотопный и др.

Метод пенетрации основан на измерении глубины погружения в уплотненный грунт зонда с конусным наконечником в зависимости от количества ударов груза фиксированной массы, падающего с определенной высоты. Применяют динамический плотномер Д-51М — для оценки уплотнения песчаных и глинистых грунтов с электронным блоком (контролируемый слой грунта до 30 см). Принцип работы электронного блока заключается в подсчете числа ударов груза динамического плотномера и определении значения коэффициента уплотнения грунта в зависимости от заданного диапазона контролируемого грунта. Подсчет ударов груза осуществляется бесконтактным способом с помощью датчика, установленного в верхней части электронного блока (рис. 15).

Рис. 15 — Динамический плотномер Д-51М

Радиоизотопный метод базируется на различной интенсивности проникновения гамма-излучения в зависимости от плотности и влажности грунта при фиксированном расстоянии между источником и приемником излучения. Плотность и влажность грунта определяют по градуированным графикам, выражающим зависимость показаний приборов от характеристики грунта.

Геотехнический контроль на строительной площадке осуществляют контрольные посты и полевые лаборатории. Контрольные посты ведут контроль на строительстве с суточным объемом работ менее 3500 м3 перерабатываемого грунта, а полевые лаборатории – с суточным объемом более 3500 м3.

Работники контрольного поста (полевой лаборатории) на строительстве земляных сооружений выполняют следующие обязанности: следят за соответствием грунта проекту, толщиной укладываемого слоя и технологией работ по укладке и уплотнению грунта, установленной проектом производства работ, отсутствием в отсыпаемом слое растительных и некачественных грунтов, числом проходов (ударов) грунтоуплотняющих машин по одному следу. Проверяют подготовку поверхности ранее уплотненного слоя для отсыпки на него последующего слоя и влажность грунта в слое перед уплотнением; выполняют своевременный и в необходимом количестве отбор проб и образцов грунта из основания, тела насыпи и карьеров; определяют плотность скелета в каждом слое грунта в процессе его уплотнения, а на участке опытного уплотнения – рациональный режим работы грунтоуплотняющих средств, оптимальную толщину и необходимую оптимальную влажность уплотняемого слоя грунта.

Работники контрольного поста (лаборатории) доводят до сведения технического персонала, выполняющего работы по возведению данного сооружения, о полученных результатах лабораторных испытаний и контрольных измерений, а также о фактах несоответствия проекту и установленной технологии работ.

В своей деятельности работники контрольных постов подчиняются производителю работ (начальнику участка), а полевых лабораторий – главному инженеру строительной организации.

3. Комплексно-механизированные процессы разработки, планировки, транспортирования, отсыпки грунтов

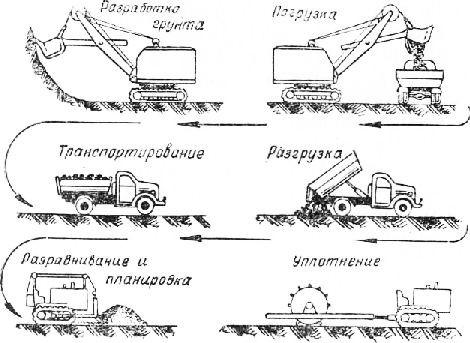

При комплексной механизации земляных работ все технологически связанные операции данного производственного процесса – основные и вспомогательные – выполняют механизированным способом при помощи взаимодополняющих друг друга машин, работающих на оптимальных режимах.

Машины комплекта работают как единый агрегат, в котором отдельные машины выполняют операции в последовательном порядке непрерывным потоком. Кроме ведущей машины, предназначенной для разработки грунта, в комплект включают машины для предварительного разрыхления, транспортирования и уплотнения грунта, профилирования поверхностей и др. Основные параметры ведущей и вспомогательных машин увязывают, исходя из наиболее полного использования всех машин и, прежде всего, ведущей.

Рис. 16 — Комплексная механизация земляных работ

При выборе наиболее целесообразного метода производства земляных работ по планировке площадок, устройству котлованов, траншей, земляного полотна дорог и других земляных сооружений необходимо учитывать объемы работ, характеристики грунта по трудности разработки, рельеф местности, распределение земляных масс на участках разработки, дальность перемещения грунта, метеорологические и климатические условия, наличие всех необходимых ресурсов и другие условия производства работ.

Данные результатов подсчета объемов по планировке площадки и план насыпей и выемок дают возможность распределить земляные массы, наметить направления и определить расстояния их перемещения.

Если объемы работ в выемках и насыпях компенсируют друг друга, необходимо стремиться к минимальным перемещениям грунта, то есть чтобы сумма произведений объемов выемок на средние расстояния перемещения была бы наименьшей.

На незастроенных площадках средним расстоянием перемещения грунта принято считать расстояние между центрами тяжести выемки и насыпи. Даже при отсутствии влияния местных условий расстояние между центрами тяжести участков является, как правило, лишь приближенным значением среднего расстояния перемещения грунта, и, тем не менее, достаточным для расчета комплекта машин.

При сложных площадках и значительных расстояниях перевозки грунта оптимальный вариант выбирают методом линейного программирования с применением вычислительных машин.

Когда возводят линейные земляные сооружения (земляное полотно дорог, каналы и др.), где чередуются по трассе участки выемок и насыпей, назначают участки насыпей, которые следует возводить, перемещая грунт из выемок в продольном направлении; одновременно выбирают на трассе места для закладки резервов или отсыпки кавальеров, необходимых при поперечном перемещении грунта. Это учитывают при выборе комплектов машин.

Для выбора ведущей машины при разработке котлованов и траншей в первую очередь учитывают основные технические параметры машины, обеспечивающие ширину и глубину разработок, способы выгрузки грунта и необходимую производительность, соответствующую объему работ.

При комплексно-механизированных процессах разработки грунта с предварительным рыхлением, погрузкой и транспортированием грунта, разравниванием его в насыпях, уплотнением, окончательной зачисткой и планировкой, выполняемых непрерывным потоком, производительность ведущей машины — экскаватора принимается

Пэ ≤ NpПp ≤ NaПa ≤ NбПб ≤ NуПу,

где Np, Na, Nб, Ny – количество рыхлителей, автосамосвалов, бульдозеров, уплотняющих машин и т. д.;

Пр, Па, Пб, Пу – производительность указанных машин, м3. Завершающие процессы при возведении земляного сооружения,

относящиеся ко всему объему, такие, как окончательная планировка дна выемки, отделка откосов и поверхности насыпи, могут быть выполнены отдельным независимым потоком либо их включают в состав специализированного потока.

При небольшом объеме работ тягач прицепного рыхлителя можно использовать попеременно в разные смены: например, на подготовке разрыхленного участка для работы одного скрепера в одну смену и укатке грунта в насыпи прицепными катками – в две смены.

Для разработки одного и того же участка по условиям производства работ могут быть применены различные комплекты машин. Окончательно комплект выбирают, сравнивая технико-экономические показатели: суммарную стоимость 1 м3 земляных работ, трудоемкость разработки 1 м3 грунта и продолжительность работ.

Организация процесса. В промышленном и жилищном строительстве земляные работы начинают с устройства земляного полотна дорог.

Работы по вертикальной планировке площадок на участках выемок выполняют до устройства котлованов и траншей. Насыпи отсыпают после укладки коммуникаций и возведения фундаментов зданий. Если фундаменты и подземные сооружения невозможно устроить до возведения насыпи, то участки, занимаемые сооружением, оставляют временно незасыпанными.

Последовательность выполнения земляных работ устанавливают в соответствии с принятой очередностью строительства.

Участок, на котором будет работать выбранный комплект машин, разбивают на захватки, последовательно занимаемые отдельными машинами или группами машин, работающими непрерывным потоком.

Минимальное количество захваток должно соответствовать количеству одновременно выполняемых процессов. Так, при разработке выемок с предварительным рыхлением грунта для одновременной работы землеройной машины и рыхлителя требуется минимум две захватки.

При одновременном выполнении дополнительных процессов по очистке территории от пней и кустарника, подготовке и отогреву грунта (в зимних условиях), понижению уровня грунтовых вод, профилированию насыпи и других работ минимальное число захваток в выемках и насыпях соответственно увеличивают.

Размеры захваток определяются необходимым фронтом работ для ведущих землеройных и землеройно-транспортных машин. Например, при подготовке фронта работ для скреперов площадь захватки выемки

F = к∑П/h, (м2)

где к – продолжительность работы скрепера на одной захватке (модуль цикличности), принимаемый равным одной смене;

∑П – суммарная производительность комплекта скреперов, м3;

h – толщина разрыхляемого слоя, м.

При устройстве линейных земляных сооружений (полотна дорог и др.) с продольным перемещением грунта длина захватки выемки

Lв = к∑П/Вh, (м); длина захватки насыпи

Lн = к∑П/Вh, (м)

где В – средняя ширина выемки или насыпи, м.

Размер захватки экскаватора в котлованах и других выемках зависит от рельефа местности, рабочих параметров оборудования экскаватора, сменной его производительности, принятой схемы передвижки экскаватора, а также характеристики грунта. Объем одной захватки при разработке котлованов принимают равным сменной производительности экскаватора.

В зависимости от размера захватки, принятой для ведущей машины, определяют объемы работ для остальных предшествующих и последующих процессов, подбирают машины и составы бригад для них. Если производительность вспомогательной машины смежного процесса очень высока, и она полностью не может быть использована в комплекте с установленным количеством ведущих машин, применяют в качестве вспомогательной универсальную машину, выполняющую несколько процессов.

Например, непрерывность процесса рыхления грунта возможна только при значительном сменном потоке грунта, так как производительность рыхлителя очень высока (5200…8900 м3 в смену). Пользуясь в качестве универсальной машины бульдозером с прицепными снарядами, можно периодически выполнять процессы рыхления грунта и уплотнения насыпи, сохраняя при этом размеры захваток соответствующими сменной производительности ведущей машины.

При большом фронте работ размеры захватки для вспомогательной машины можно увеличить до размеров, кратных величине захваток ведущей машины. Так, планировку насыпи высокопроизводительным автогрейдером можно выполнять в одну смену сразу на двух-трех захватках, установленных для отсыпки насыпи. Непрерывность работы высокопроизводительной вспомогательной машины в этом случае обеспечивает некоторое опережение основных ведущих работ во времени, иначе приходится использовать вспомогательную машину на нескольких самостоятельных участках.

В организации производства земляных работ предусматривается максимальное совмещение процессов, выполняемых различными комплектами машин и бригадами рабочих. Включение в поток отдельных процессов, выполняемых машинами или бригадами рабочих, производится через интервал времени, зависящий от способов и условий производства работ.

Устанавливая интервалы времени между отдельными процессами, учитывают условия техники безопасности, принятую технологию устройства того или иного земляного сооружения, а также темпы работы следующих друг за другом отдельных машин.

Так, при разработке выемок экскаваторами по условиям техники безопасности все последующие процессы можно выполнять на захватках, расположенных вне радиуса действия экскаватора.

Это обстоятельство и определяет разрыв во времени между процессом разработки грунта и зачисткой откосов или планировкой дна выемки. Поточное производство земляных работ предусматривает максимальное совмещение производственных процессов с учетом соблюдения правил техники безопасности и принятой общей технологии производства строительных работ.