Содержание страницы

1. Назначение и способы бурения

В строительстве буровые работы применяются главным образом при инженерно-геологических изысканиях, разработке взрывным способом скальных или рыхлении мерзлых грунтов, устройстве водопонижающих скважин, искусственном закреплении грунтов, устройстве набивных свай.

С помощью бурения в грунте образуются каналы различного диаметра и глубины. Каналы диаметром до 75 мм и глубиной до 5-6 м принято называть шпурами, при больших размерах – скважинами.

Они могут быть вертикальными, наклонными и горизонтальными.

Дно скважины (шпура) называют забоем, верхнюю часть – устьем, боковые поверхности – стенками. Буровые работы производят, как правило, с использованием механического оборудования. При небольшой глубине бурения и незначительных объемах работ допускается применение ручного бурового инструмента.

Трудоемкость бурения породы характеризуется временем чистого бурения 1 м скважины (шпура) и зависит от крепости породы.

Крепость породы характеризуется коэффициентом крепости f.

Коэффициент f равен:

- для мягких пород – 0,8…2;

- для средних – 3…4;

- для крепких – 5…10,

- для очень крепких – 15…20.

По характеру разрушения горных пород способы бурения подразделяются на две группы:

- механические – бурение породоразрушающими инструментами, непосредственно воздействующими на породу;

- немеханические – бурение с использованием физико-химических методов разрушения горных пород без непосредственного контакта источника воздействия с породой.

При производстве буровых работ наибольшее распространение получили механические способы бурения:

- вращательный,

- ударный,

- вибрационный,

- ударно-вращательный.

Разрушенный грунт (шлам) удаляют из скважин глинистым раствором или водой, струей сжатого воздуха, шнековыми устройствами, желонками и другими приспособлениями, выбираемыми в зависимости от способа бурения, глубины скважины и рода грунта.

Стенки скважин в слабых, рыхлых и насыщенных водой грунтах крепят стальными обсадными трубами. Колонны обсадных труб составляют из звеньев длиной 1,5…4,5 м, соединяемых между собой муфтами, ниппелями или свинчиванием (труба в трубу). Внутренний диаметр труб принимают на 4…6 мм больше диаметра бурового инструмента. Для облегчения опускания колонны обсадных труб на нижнее их звено устанавливают коронку, а для защиты нарезки от ударов на верхнее звено обсадной трубы – патрубок.

К немеханическим способам относят:

- термический,

- взрывной,

- гидравлический,

- электрогидравлический,

- магнитострикционный,

- плазменный.

Из немеханических способов практическое значение в настоящее время имеет термический (огневой) способ. Область применения такого или иного способа бурения определяется физико-механическими свойствами горных пород, а также минимальными затратами на бурение.

По характеру образования буровых выработок различают бурение сплошным забоем и колонковое.

При бурении сплошным забоем всю породу в скважине разрушают и удаляют в разрушенном виде.

При колонковом бурении разрушение породы происходит лишь по кольцевой поверхности забоя, а внутреннюю часть породы в виде цилиндра (керна) извлекают из скважины целиком. Колонковое бурение обычно применяется в разведывательных целях, так как оно позволяет исследовать породу ненарушенной структуры.

Технологический процесс механического бурения складывается из операций по разрушению породы, транспортированию породы на поверхность, обеспечению устойчивости стенок скважины и вспомогательных операций. Грунт в забое разрушают ударами, резанием, истиранием, сколом и комбинированным способом (например, ударновращательным). Буровой наконечник приводится в действие вращением, сбрасыванием (при подвеске на канате или штанге), принудительным внедрением в породу забивкой, вибрацией, вдавливанием и т. д.

Дальнейшее совершенствование буровых работ идет в направлении создания новых экономичных методов бурения, комплексной механизации и автоматизации процессов, оснащения буровых агрегатов гидроприводом и контрольно-измерительными приборами.

2. Бурение скважин ударным методом

Ударный способ заключается в том, что буровой снаряд массой 1000…3000 кг падает с определенной высоты в забой скважины и разрушает породу вследствие развивающейся при его падении силы удара. После каждого удара буровой снаряд поворачивается на некоторый угол, благодаря чему создаются условия для равномерного разрушения всей площади забоя скважины. Во время бурения в скважину периодически подают воду, и образовавшийся шлам вычерпывают желонкой.

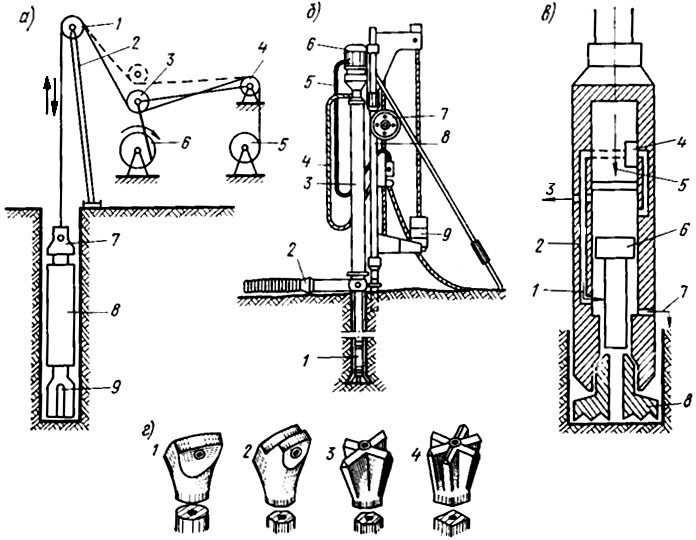

Буровой станок, применяемый для ударного бурения, состоит из агрегата на гусеничном ходу, рамы, кабины, мачты с инструментальным и желоночным блоками, механизма свинчивания бурового снаряда, инструментальной и желоночной лебедок. Мачту поднимают и опускают ручной лебедкой. Ударным способом бурят скважины диаметром до 400 мм и глубиной до 200 м (рис. 1).

На буровом снаряде закрепляется рабочий инструмент (долота, стаканы или желонки). Сорвавшиеся части бурового снаряда извлекают ловильным инструментом. Принцип ударного бурения скважин используется в станках ударно-канатного бурения. Ударно-канатное бурение эффективно при проходке скважин в мерзлых грунтах, закарстованных породах и в породах с коэффициентом крепости f < 15.

Рис. 1 — Станки и инструмент ударного бурения: а) схема станка ударно-канатного бурения: 1 – блок; 2 – опорная мачта;3 – балансирный ролик; 4 – направляющий ролик; 5 – лебедка; 6 – кривошипношатунная передача; 7 – канатный замок; 8 – ударная штанга; 9 – долото;б) станок ударно-вращательного бурения: 1 – пневмоударник; 2 – обеспыливатель; 3 – буровая штанга; 4 – рукав для воздуха; 5 – электрокабель; 6 – вращатель; 7 – лебедка; 8 – станина; 9 – противовес; в) схема пневмоударника: 1 – путь сжатого воздуха; 2 – цилиндр; 3 – выход воздуха; 4 – воздухораспределительное устройство;5 – сжатый воздух; 6 – поршень со штоком; 7 – выход сжатого воздуха; 8 – коронка;г) виды буровых головок: 1 – однодолотчатая; 2 – двухдолотчатая;3 – крестовая; 4 – звездчатая

3. Бурение скважин ударно-вращательным методом

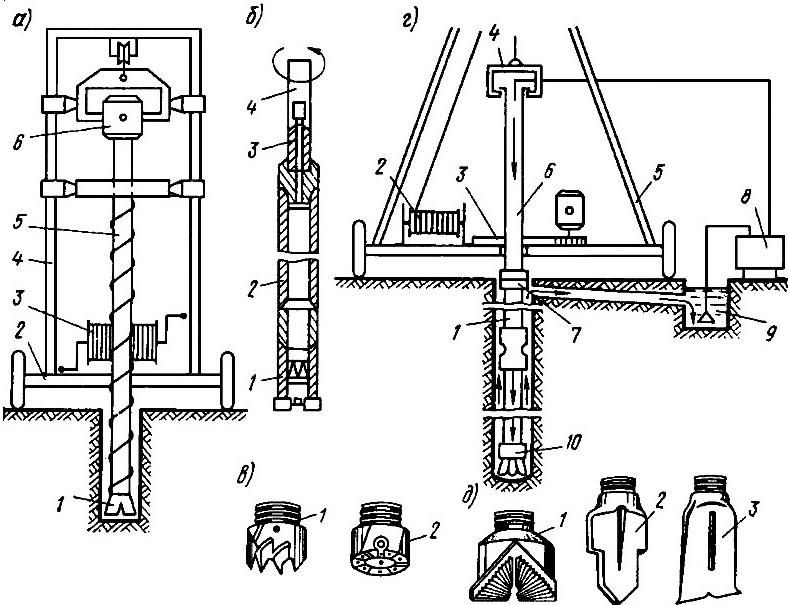

Ударновращательное бурение применяют для бурения скважин диаметром 100…200 мм, глубиной до 30 м. При ударно-вращательном бурении породоразрушающий инструмент одновременно с усилиями, характерными для вращательного способа, испытывает динамические нагрузки, которые периодически и с большей частотой воздействуют на буровую коронку, что способствует повышению эффективности разрушения породы и резко уменьшает износ коронки по сравнению с вращательным бурением.

Особенность его состоит в том, что ударное действие и вращение бурового инструмента выполняются двумя независимо работающими механизмами – вращателем и погружным пневмоударником (рис. 2, 3).

Порода удаляется из скважины отработанным в пневмоударнике сжатым воздухом или потоком воды, нагнетаемой в скважину. Ударновращательный способ применяется при бурении крепких и трудноразрушаемых пород со значительной трещиноватостью.

Рис. 2 — Ударно-вращательное бурение

Рис. 3 — Ударно-вращательное бурение горных пород

К механизмам ударно-вращательного бурения относятся также пневматические бурильные молотки-перфораторы, используемые для бурения шпуров в породах любой крепости.

4. Способы вращательного бурения скважин

Для разрушения породы вращательным бурением применяют буровые наконечники, снабженные специальными коронками: алмазными, из твердых сплавов и др. Буровой наконечник приводится во вращение колонной штанг или труб, по которым на забой подается промывочная жидкость (рис. 4).

Основные виды вращательного способа бурения – роторное и шнековое, выполняемые с помощью самоходных установок (преимущественно) или станков. Применяют также электрические сверлильные машины.

Для устройства скважин в рыхлых породах наиболее часто в строительстве применяется роторное вращательное бурение сплошным забоем шарошечными и лопастными долотами (рис. 5). Режим роторного бурения определяется осевым давлением на долото, скоростью вращения и количеством подаваемой в скважину промывочной жидкости.

Рис. 4 — Станки и инструмент вращательного бурения: а) схема станка шнекового бурения; 1 – резец; 2 – платформа; 3 – лебедка; 4 – направляющая стойка; 5 – штанга с ребортой; 6 – электродвигатель; б) колонковый снаряд; 1 – кольцевая коронка; 2 – колонковая труба; 3 – переходная муфта; 4 – вращающаяся штанга станка; в) кольцевые коронки армированные;1 – резцы, армированные твердыми сплавами; 2 – алмазные резцы; г) схема станка роторного бурения; 1 – бурильная труба; 2 – лебедка; 3 – ротор; 4 – вертлюг; 5 – вышка; 6 – рабочая труба; 7 – соединительная труба; 8 – насос; 9 – бак с глиняным раствором; 10 – долото; д) рабочие наконечники; 1 – шарошечное долото; 2 – лопастное уступчатое долото; 3 – лопастное долото «рыбий хвост»

Осевое давление создается утяжелением нижних бурильных труб. Правильно подобранные утяжеленные трубы создают растягивающее усилие во всей колонне бурильных труб и обеспечивают большую жесткость нижней части колонны, что способствует уменьшению отклонений скважины от вертикали. Величина осевого давления должна меняться в процессе бурения в зависимости от характера проходимых пород и других причин. Для наблюдения за осевым давлением используются гидравлические индикаторы веса. Расход воды для промывки скважин при бурении шарошечными долотами составляет примерно 300…350 л/мин.

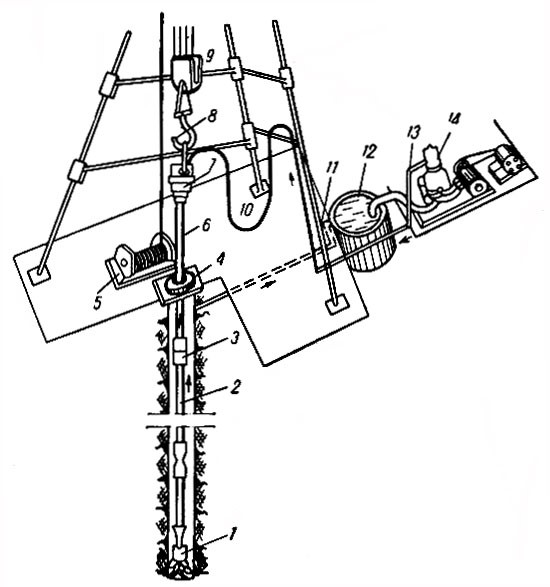

Рис. 5 — Схема установки роторного бурения: 1 – долото; 2 – бурильная труба; 3 – соединительная муфта; 4 – стол ротора; 5 – лебедка для подъема талевого блока; 6 – рабочая труба; 7 – вертлюг; 8 – крюк для подвешивания труб; 9 – талевый блок; 10 –шланг; 11 – желоб для возврата воды из скважиныв бак; 12 – бак; 13 – напорный трубопровод; 14 – насос с двигателем для подачи в скважину

Во избежание характерных для роторного бурения искривлений скважин ведут наблюдение за процессом бурения с помощью специального прибора, определяющего угол и азимут искривления. Роторное бурение чаще всего применяют для устройства скважин диаметром до 200 мм и глубиной до 50 м.

Колонковое бурение применяют для проходки скважин диаметром 45…130 мм и глубиной до 200 м. Колонковые станки имеют лебедку подъема трубчатых штанг и механизм для их вращения. На конце штанги находится рабочая часть – колонковый снаряд с кольцевой коронкой, армированной резцами из твердых сплавов или алмазами (рис. 6).

При вращении бурового снаряда колонка под действием осевого давления внедряется в породу, образуя кольцевую выработку породы вокруг керна, входящего в колонковую трубу. После проходки на необходимую глубину буровые штанги вместе с колонковым снарядом и керном поднимают лебедкой на поверхность.

Рис. 6. Схема установки колонкового бурения: 1 – резец; 2 – колонковая труба; 3 – трубчатая штанга; 4 – переводник; 5 – шпиндель; 6 – рычажное устройство для регулирования нагрузки на забой; 7 – шланг для подачи в скважину глинистого раствора; 8 – верх шланги; 9 – желоб для осаждения промывочного раствора; 10 – насос; 11 – двигатель; 12 – лебедка для подъема оборудования из скважины; 13 – шламовая труба; 14 – керн

В процессе бурения в забой скважины насосом через бурильные трубы подают глинистый раствор (или воду). Смешиваясь с частицами разрушенной породы, глинистый раствор выносит их на поверхность по кольцевому пространству между штангами и стенками скважины. Глинистый раствор охлаждает бурильный инструмент и одновременно предотвращает обрушение стенок скважины.

Шнековое бурение. Разрушение и траспортирование породы производятся шнеком, который составляется из штанг, имеющих приваренные по спирали реборды. Нижний конец шнека имеет специальное долото. Шаг спирали и скорость вращения шнека выбираются в зависимости от свойств породы.

Разрушенная порода будет легко продвигаться вдоль стенок скважины на поверхность, если сила, прижимающая породу к стенкам скважины, превышает силу трения породы о спираль шнека. По этой причине для бурения в липких и вязких глинах в скважину подливают немного воды, чтобы снизить силу трения между грунтом и поверхностью шнека. Плотные грунты следует бурить с меньшим числом оборотов шнека во избежание перегрева бурового наконечника. Вследствие того, что при шнековом бурении разрушение и транспортирование породы идут непрерывно (сплошным потоком), достигается высокая скорость проходки (рис. 7).

Рис. 7 — Шнековое бурение

Особо эффективен этот способ для бурения скважин диаметром до 250 мм на глубину до 50 м в грунтах II…IV категорий. Бурить скважины большого диаметра шнеками не удается вследствие возникновения чрезвычайно больших сил трения породы о поверхность шнека.

Для бурения неглубоких котлованов диаметром до 1700 мм под фундаменты, столбы и т. п. применяются бурильные машины цикличного действия, снабженные винтовым буром. Разрушение породы происходит при заглублении на высоту бура (1…1,5 захода винта). Грунт извлекается циклично лопастями бура (без вращения). Производительность подобной бурильной машины невысокая из-за цикличности работы и малого объема грунта, извлекаемого за один цикл. Степень влияния этих факторов усиливается с увеличением глубины проходки. Кроме того, конструктивные особенности серийно выпускаемых бурильных машин не позволяют увеличить глубину более 4…5 м.

Для проходки скважин диаметром до 1300 мм на глубину 30 м в неплотных грунтах целесообразно использовать буровые машины, снабженные цилиндрическим буром.

5. Физические способы образования скважин

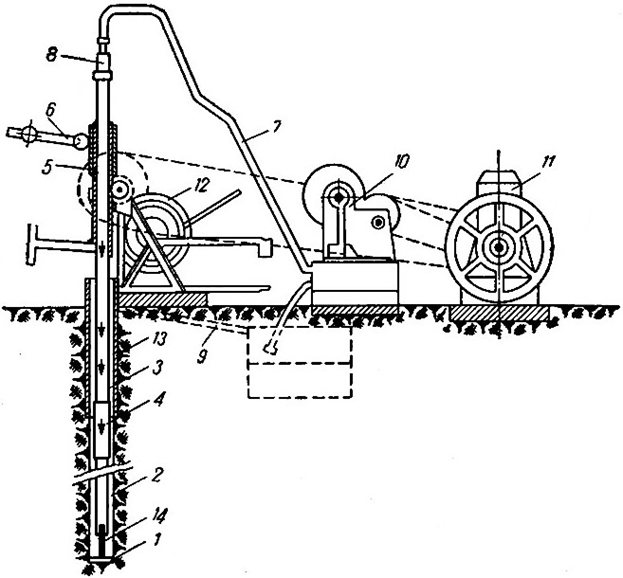

Рассмотрим термический, гидравлический и электрогидравлический способы образования скважин. Термический способ применяют для бурения очень крепких пород с кристаллической структурой и рыхления мерзлых грунтов. Имеются передвижные станки термического бурения на гусеничном и автомобильном ходу и ручные термобуры. По производительности даже ручное термобурение в 10…12 раз эффективнее механических способов бурения (рис. 8).

Ручной термобур представляет собой металлическую трубку-кожух диаметром 30 мм, в которую вмонтирована реактивная горелка с форсункой, распыляющей керосин. Температура огненной струи, выбрасываемой термобуром, достигает 1800…2000 °С. Если для бурения не требуются такие высокие температуры, то вместо кислорода подводят сжатый воздух. Порода, нагреваясь, раскалывается на мелкие части, выбрасываемые струей газа наверх. Передвижными станками термического бурения можно бурить шпуры и скважины диаметром до 130 мм и глубиной до 8 м, а ручными термобурами — шпуры диаметром 60 мм и глубиной 1,5…2 м.

В мерзлых грунтах шпуры диаметром 50…70 мм и глубиной до 2 м бурят с применением горячего сжатого воздуха. Для бурения используют установку, состоящую из компрессора и калорифера. Сжатый воздух из компрессора, проходя через нагреватель, по шлангам поступает в калорифер. Струя сжатого воздуха, подогретого до 60…90 °С, по шлангу, имеющему перфорированный наконечник, подается в грунт, размораживает его и выбрасывает из шпура.

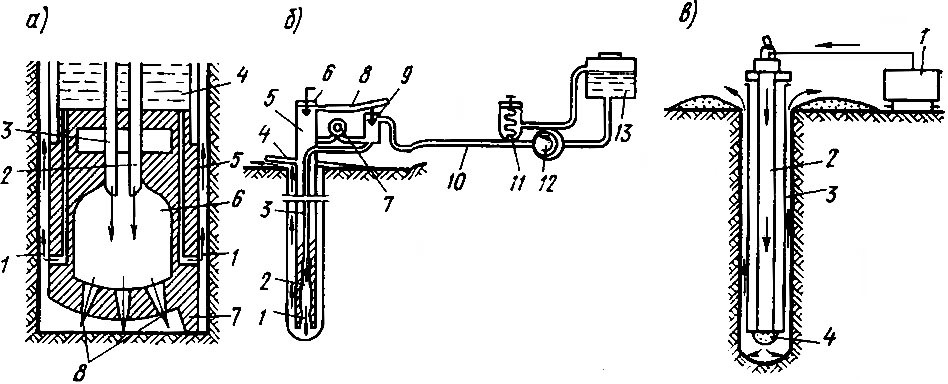

Рис. 8 — Схемы способов физического бурения: а) схема горелки: 1 – выход воды, 2 – подача кислорода, 3 – подача топлива, 4 – вода, 5 – корпус горелки, 6 – камера сгорания, 7 — упор, 8 — выход газовых струй; б) схема ручного термобура: 1 – насадка, 2 – камера сгорания. 3 – топливная трубка, 4 – щиток, 5 – штанги, 6 – воздушный кран, 7 – монометр, 8 – рукав для воздуха, 9 – топливный кран, 10 – рукав для топлива, 11 – редукционный клапан, 12 – топливный насос, 13 – топливный бак; в) схема гидравлического бурения: 1 – насосная установка для подачи воды, 2 – труба, 3 – обсадная труба, 4 – насадка

Гидравлический способ бурения. При этом способе воду нагнетают в скважину через колонну труб и специальную струйную насадку, прикрепленную к нижней части колонны. Вода размывает забой, и трубы погружаются в грунт. Гидромасса, образованная размывом грунта, под давлением воды выжимается вдоль наружных стенок обсадной трубы, извлекаемой из грунта лебедкой. С помощью гидравлического бурения можно проходить скважины глубиной до 8 м со скоростью до 1 м/мин.

Электрогидравлическое бурение основано на использовании гидравлического удара, который возникает в результате мгновенных давлений в сотни и тысячи атмосфер, создаваемых в жидкости специально сформированными электрическими высоковольтными разрядами. Для сформирования таких разрядов создана установка, позволяющая использовать электрогидравлический эффект для разрушения весьма крепких пород.