Содержание страницы

Современное градостроительство всё чаще требует выполнения земляных работ в стеснённых условиях, когда традиционные методы с откосами становятся невозможными или неэффективными. Это особенно актуально в густонаселённых городах, при наличии подземных коммуникаций, плотной застройки или близком залегании грунтовых вод. В таких ситуациях применяются выемки с вертикальными стенками, требующие специальных методов временного и искусственного укрепления.

Технологические подходы к решению этой задачи включают использование различных систем крепления стенок (шпунтов, распорок, анкерных и подкосных конструкций) и методов стабилизации грунтов (замораживание, цементация, силикатизация и др.). Надёжность, безопасность и экономическая эффективность таких решений обеспечивают устойчивость сооружений и снижают риски аварийных ситуаций при строительстве.

Первоначально укрепление стен котлованов выполнялось примитивными средствами — бревенчатыми клетями, дощатыми щитами, часто без учёта инженерно-геологических условий. С развитием горного дела и строительных технологий в XIX веке появились первые металлические конструкции, а также принципы механического заглубления укрепляющих элементов.

Особый прорыв был достигнут в XX веке с развитием методов замораживания грунтов, впервые применённых в горнодобывающей промышленности Германии. Позднее, в 1930–1950-х годах, активно развивались химические и цементационные технологии укрепления, используемые при строительстве метро, плотин, тоннелей и других подземных объектов.

Сегодня инженерные методы существенно усовершенствованы, а вычислительное моделирование позволяет точно рассчитать параметры креплений с учётом свойств грунта, глубины котлована и ожидаемой нагрузки.

Для минимизации объема земляных мероприятий, а также в ситуациях, когда устройство выемок с откосами невозможно — например, из-за высокой плотности застройки или близкого расположения грунтовых вод, — прибегают к выполнению выемок с вертикальными стенками.

Выемки с вертикальными стенками

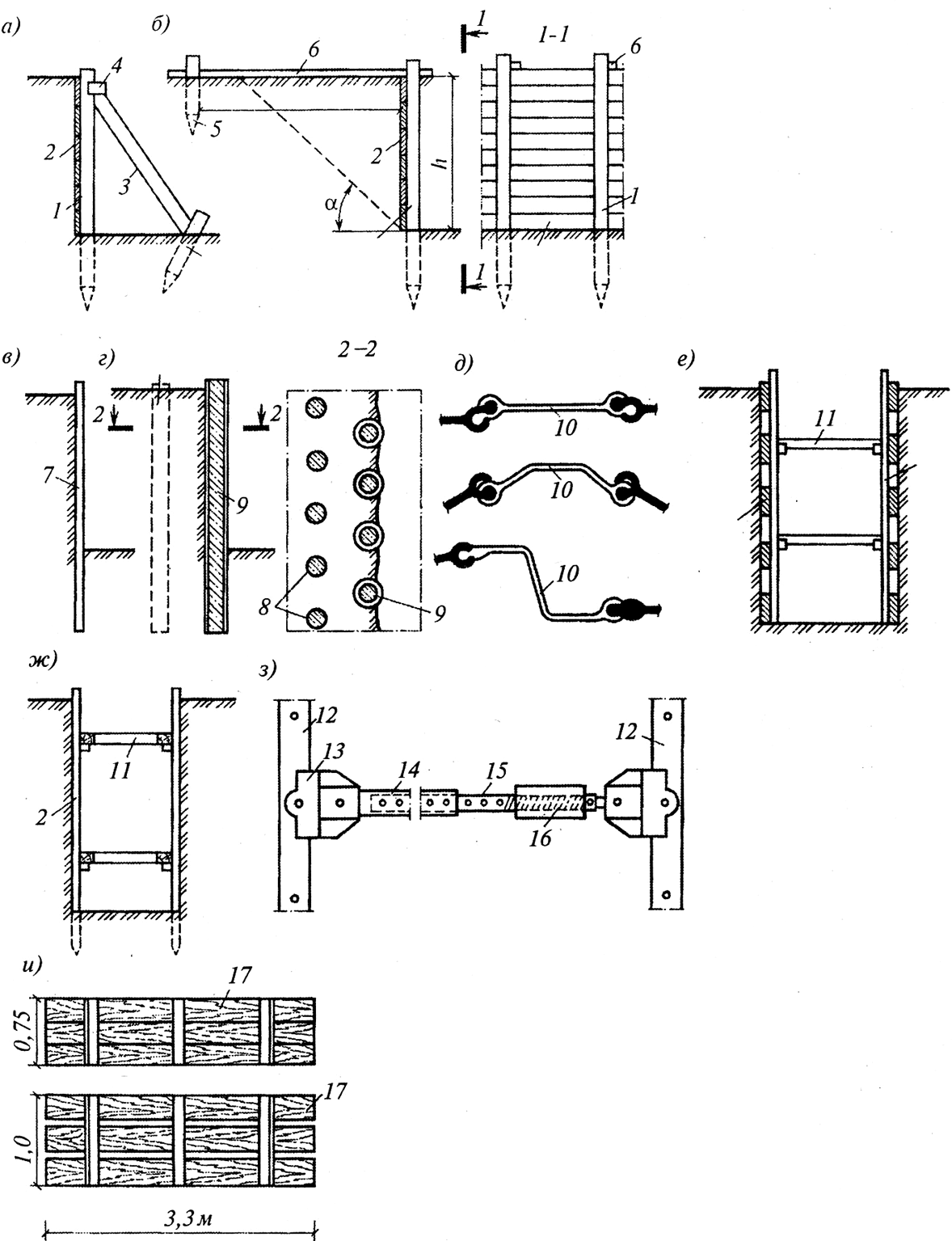

Временное укрепление стенок таких выемок может реализовываться в самых разнообразных конструктивных решениях. Применяются деревянные или металлические шпунтовые ограждения, опорные стойки с дощатыми щитами, распорные рамы, подкосные системы, а также иные технические методы укрепления стен (рис. 1).

Шпунтовые ограждения занимают лидирующее положение по надежности среди всех вариантов, однако и по стоимости они являются самыми затратными. Такие укрепления оправданы при ведении работ в насыщенных влагой грунтах, особенно вблизи существующих сооружений. Шпунтовые элементы (из дерева либо металла) заглубляют до начала выемочных работ. Глубина забивки превышает проектную глубину котлована на 2–3 метра, что обеспечивает устойчивость прилегающего массива грунта и предотвращает его осыпание.

При реализации этих мероприятий в качестве опорных элементов часто применяют металлические профили – швеллеры, трубы, двутавры и т.п. Сплошной шпунт формирует единое ограждение. В случаях применения прерывистого шпунта между стойками в процессе углубления котлована устанавливается деревянная забирка – щитовые конструкции, доски, брусья (см. фото на рис. 1).

Распорное крепление особенно актуально в узких траншеях глубиной от 2 до 4 метров, когда работа ведется в сухих или умеренно увлажненных грунтах. Конструкция включает в себя вертикальные стойки, горизонтальные доски или щиты (как сплошные, так и с зазорами), а также распорки, надежно прижимающие элементы крепления к стенкам траншеи. Монтаж стоек и распорок осуществляется с интервалом по длине 1,5–1,7 м, а по высоте – 0,6–0,7 м (фото см. рис. 1).

Если глубина траншеи не превышает 3 м и почва обладает природной связностью, допускается установка забирки из досок толщиной 5 см с зазорами, соответствующими ширине доски. На более значительной глубине рекомендуется сплошная щитовая забирка. Следует учитывать, что распорная система затрудняет доступ внутрь траншеи, особенно при выполнении прокладки инженерных сетей, что делает её менее предпочтительной, когда возможно использование альтернативных методов укрепления.

Рис. 1 — Способы крепления стенок выемок: а) подкосное; б) анкерное; в) консольное; г) консольное из буронабивных свай или «стены в грунте»; д) из различных типов стальных шпунтов; е) распорное с горизонтальными щитами и прозорами; ж) консольно-распорное; з) – инвентарная трубчатая распорная рама; и) инвентарные щиты ограждений (забивка); 1 – стойка; 2 – забирка из досок; 3 – подкос; 4 – бобышка; 5 – анкер; 6 – оттяжка; 7 – шпунтовая стенка; 8 – буронабивные сваи; 9 – то же, в обсадной трубе; 10 – типы шпунта; 11, 13 – распорки; 12 – стойка распорной рамы; 14, 15 – наружная и внутренняя трубы; 16 – стяжная муфта; 17 – щиты забирки

Инвентарные распорные рамы из металлических труб и телескопических распорок находят широкое применение благодаря их мобильности, простоте сборки и компактности. Стальные стойки выполняются с отверстиями по высоте для установки распорных элементов, обеспечивающих устойчивость щитов.

Такая телескопическая распорка формируется из пары труб разного диаметра – внутренней и наружной. Система дополнена поворотной муфтой и торцевыми опорными элементами. Настройка длины распорки осуществляется выдвижением внутренней трубы на нужное расстояние, с последующей фиксацией болтом-стопором. Надежное прижатие конструкции к стенкам достигается закручиванием муфты до упора.

Анкерные системы применяются для компенсации опрокидывающих усилий, возникающих при нагрузке на шпунтовые, свайные и аналогичные типы ограждений. Один из распространенных вариантов анкерного крепления реализуется следующим образом: по периметру котлована, вдоль стен, на уровне дна монтируются стойки с шагом 1,5–2 м. Эти элементы заглубляют на 0,5–1 м ниже проектного дна. В верхней части стойки соединяют с анкерными тягами – обычно в виде наклонных пластин, уходящих за пределы зоны возможного осыпания, и фиксируют их наклонно забитыми анкерами.

По завершении установки стоек щиты или доски прижимаются к стенке выемки. Анкерные тяги заглубляются для обеспечения свободного прохода персонала вдоль кромки котлована.

Для подкосного укрепления характерно использование при больших ширинах котлована, когда распорки и элементы крепления размещаются внутри него. Конструкция состоит из дощатых или щитовых элементов, удерживаемых вертикальными стойками и косыми подкосами. Соединение подкоса и распорки усиливается за счет установки упоров или наклонных анкеров. Полученная треугольная схема демонстрирует высокую устойчивость к смещениям.

Между стенками и опорными стойками размещают щиты. Пространство между элементами заполняется почвой для формирования цельной стабильной конструкции. Однако подобные решения применяют ограниченно, поскольку внутренние подкосы создают сложности при проведении строительных работ внутри котлована.

По мере завершения работ по монтажу инженерных систем или других строительных операций крепления выемок демонтируются в направлении снизу вверх, что обеспечивает безопасность и стабильность остаточного грунта.

Искусственное закрепление грунтов

Методы искусственного закрепления грунтов применяются в инженерной практике с целью создания гидроизоляционных барьеров вокруг выемок, а также для повышения прочностных характеристик оснований зданий и сооружений.

В зависимости от инженерно-геологических условий, типа грунта, целей укрепления и необходимой степени упрочнения применяются следующие технологии:

- замораживание,

- цементация,

- силикатизация,

- битумизация,

- а также методы с применением термической, химической, электрохимической обработки и другие современные подходы.

Метод замораживания грунтов

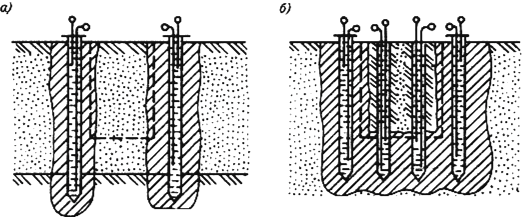

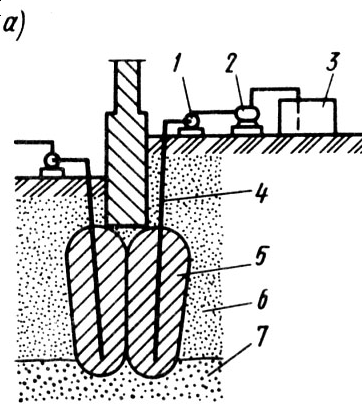

Технология замораживания эффективна для стабилизации плывунов и других сильно увлажнённых грунтов при разработке глубоких котлованов. Вдоль периметра строительной выемки размещаются замораживающие колонны — системы труб, соединённых трубопроводом. По этому трубопроводу циркулирует охлаждённый до -20…-25 °C рассол — раствор на основе солей с низкой температурой замерзания, подготовленный холодильной установкой (см. рис. 2).

Рис. 2 – Схема искусственного замораживания грунтов: а) при близком залегании водоупора; б) при глубоком залегании водоупора; в) холодильная установка; 1 – замораживающая колонка; 2 – отводящая труба; 3 – питающая труба; 4 – коллектор; 5 – распределитель; 6 – циркуляционный насос; 7 – испаритель; 8 – терморегулирующий вентиль; 9 – конденсатор; 10 – маслосборник; 11 – линия низкого давления хладоносителя; 12 – компрессор; 13 – линия высокого давления; 14 – зона замороженного грунта

Замораживающие иглы — это коаксиальные трубные элементы: внешняя труба закрыта и заострена снизу, а внутренняя — открыта и обеспечивает подачу рассола вниз. Хладагент спускается по внутренней трубе, а затем, охладив окружающий грунт, поднимается вверх по внешнему контуру. В результате образуются концентрические зоны промерзания, которые, срастаясь между собой, формируют устойчивую ледяную стенку — временное ограждение котлована.

Типовое расстояние между колонками устанавливается в пределах 1,5–3 м и зависит от параметров гидрогеологической обстановки, глубины и ширины выемки, а также от температуры рассола.

Цементация грунтов

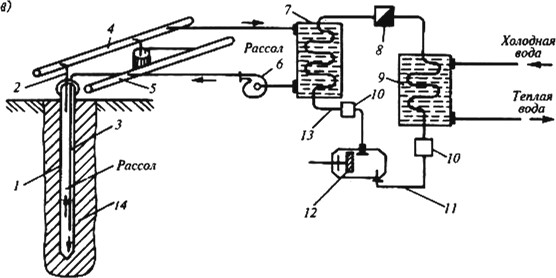

Процесс цементации используется для упрочнения рыхлых песчаных и трещиноватых скальных грунтов. Через специально установленные инъекторы в грунтовую толщу под давлением нагнетается цементный раствор.

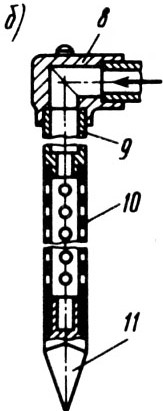

Инъектор (см. рис. 3) представляет собой составную конструкцию из гладких и перфорированных труб длиной по 1,5 м и внутренним диаметром 19…38 мм. Нижняя часть инъектора имеет острый наконечник, а верхняя снабжена наголовником для подсоединения шланга с раствором.

В песчаных слоях до 15 м глубиной инъекторы устанавливаются ударным способом с использованием пневмомолотов или вибропогружателей. При большей глубине предварительно бурятся скважины. В зависимости от требуемой прочности грунта, цементный раствор готовится в пропорциях от 1:1 до 1:10 по массе (цемент : вода), а давление нагнетания устанавливается из расчёта 1 атм на каждый погонный метр инъектора.

Радиус эффективного действия в скальных грунтах может достигать 1,5 м, в крупнозернистом песке — до 0,75 м, а в среднезернистом — до 0,5 м. Прочность цементированных массивов достигает 3,5 МПа. Инъектирование завершается при достижении заданного расхода либо при значительном снижении потребления раствора (менее 10 литров за 20 минут).

Рис. 3 – Цементация оснований: а) установка инъектора; б) процесс нагнетания раствора; в) поэтапное инъектирование при создании фильтрационной завесы; г) схема цементации с нисходящим потоком; д) цементация с восходящим потоком; 1 – отбойный молоток; 2 – оголовок; 3 – труба-удлинитель; 4 – перфорированная секция с наконечником; 6 – домкраты; 7 – растворопровод; 8 – цементируемые зоны; 9 – скважины; 1-я, 2-я и 3-я – зоны по высоте

Силикатизация (двухрастворный химический способ)

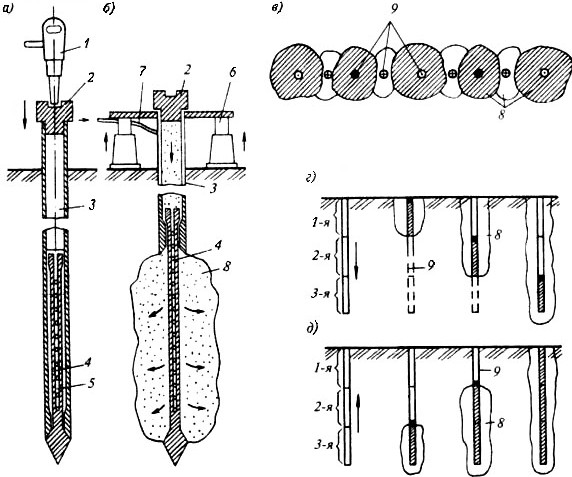

Суть силикатизации заключается в последовательном инъектировании в грунт жидкого стекла и отвердителя, обычно раствора хлористого кальция. Реакция между этими веществами приводит к образованию геля кремниевой кислоты, который прочно связывает частицы грунта в единый монолит (см. рис. 4).

Этот метод эффективен в пылеватых песках, лессах и плывунах, включая водонасыщенные породы с коэффициентами фильтрации от 2 до 80 м/сут. Максимальное рабочее давление при нагнетании растворов достигает 15 атм (1,5 МПа).

Для проведения силикатизации применяются цельнотянутые инъекторы из стали с внутренним диаметром 19…38 мм, стенкой не менее 5 мм и перфорированной частью длиной от 0,5 до 1,5 м. Растворы подаются с расходом от 1 до 5 л/мин на инъектор, в зависимости от характеристик породы.

Рис. 4 – Схема установки для химического закрепления: а) установка инъектирования;

б) инъектор в разрезе; 1 – распределительный коллектор под давлением; 2 – насос; 3 – резервуар с раствором; 4 – инъектор; 5 – зона закрепленного массива; 6 – нестабильный грунт; 7 – подстилающий прочный слой; 8 – наголовник; 9 – сплошные звенья; 10 – перфорированные участки (отверстия 1…3 мм); 11 – наконечник

В песках с пылеватой структурой возможно применение фосфорнокислого метода, при котором в грунт вводятся жидкое стекло и фосфорная кислота под давлением до 0,5 МПа. Образующийся гель обеспечивает устойчивую связку частиц. При коэффициентах фильтрации менее 0,3 м/сут применяется однорастворный способ (смешанный раствор силиката натрия и отвердителя). Прочность закреплённого массива составляет от 0,3 до 0,6 МПа.

В лессах можно применять исключительно жидкое стекло, взаимодействующее с кальциевыми солями в породе. Результатом становится тот же гель, обладающий высокими связующими свойствами.

Метод силикатизации получил широкое применение при строительстве подземных сооружений — в тоннелестроении, при проходке шахт и сооружении линий метрополитена.

Битумизация — это метод искусственного укрепления грунтов, который применяется преимущественно для стабилизации песчаных и сильно трещиноватых пород. Особенно актуален этот способ в тех случаях, когда необходимо полностью остановить фильтрацию воды сквозь рыхлые или нарушенные слои. Технология основана на нагнетании горячего битума в массив через специально подготовленные инъекторы, которые устанавливаются в заранее пробуренные скважины.

Для обеспечения подачи битума используется насосное оборудование, соединенное с котлами, где битум нагревается. Далее он подаётся по трубопроводам под высоким давлением, которое варьируется в пределах 50…80 атм (5…8 МПа). Инъекционные системы представляют собой конструкцию из двух труб — внутренняя труба снабжена отверстиями и опускается ниже внешней, выполняющей защитную функцию. Такой подход позволяет точно дозировать битум в нужные участки грунта.

Процесс битумизации проводится поэтапно. На первом этапе горячий битум вводят в массив под давлением 2…3 атм (0,2…0,3 МПа). После чего дают время на его естественное распределение по полостям и частичное затвердевание, сопровождающееся уменьшением объема. Далее перед следующим этапом нагнетания производится повторный разогрев инъектора с использованием встроенных электронагревателей. Это позволяет размягчить уже частично затвердевший битум и обеспечить его дальнейшее проникновение. В песчаных грунтах возможно использование битумной эмульсии, не требующей предварительного нагрева.

Термическое укрепление грунтов представляет собой высокоэффективную технологию, используемую в лессовидных и рыхлых суглинистых породах. Суть метода заключается в термическом воздействии на грунт при помощи горячих газов, подаваемых через скважины диаметром 10…20 см, пробуренные в шахматном порядке на глубину до 15 м и с шагом 2…3 м между ними.

В устье каждой скважины монтируется бетонный оголовок, в котором размещается специальная форсунка для подачи и сжигания топлива. В качестве горючего могут применяться как жидкие вещества — мазут, нефть, дизель, так и газообразные — в первую очередь природный газ. Сжатый воздух, подаваемый с избыточным давлением, создает условия для устойчивого пламени, распространяющегося вдоль всей длины скважины.

Температурный режим в скважине может достигать 600…1100 °С, что приводит к спеканию, а частично и к плавлению грунта, в результате чего формируется монолитная керамическая свая диаметром до 2…3 м. Время обжига может продолжаться от 5 до 10 суток. При этом на каждый погонный метр скважины расходуется до 100 кг топлива. Прочностные показатели после термообработки достигают в среднем 1,0…1,2 МПа, в отдельных случаях — до 10 МПа.

Электрический способ закрепления эффективен в отношении влажных глинистых пород. Метод основан на явлении электроосмоса — перемещении влаги под действием постоянного электрического поля. В зону укрепления пропускается ток с напряженностью 0,5…1 В/см и плотностью 1…5 А/м². Под воздействием электричества происходит осушение, уплотнение глины, в результате чего снижается её способность к пучению и повышается несущая способность.

Электрохимическое закрепление грунтов — это усовершенствованный способ стабилизации глинистых и илистых грунтов, сочетающий воздействие электрического тока и химических веществ. В грунт на равном расстоянии (0,6…1,0 м) вертикально погружаются металлические элементы: трубы (катоды) и стержни (аноды), соединённые с источником постоянного тока напряжением от 30 до 100 В и током в диапазоне 0,5…7 А на каждый погонный метр вертикального сечения грунта.

Через трубчатые катоды в толщу грунта нагнетаются химические реагенты — растворы хлористого кальция, хлорного железа, силиката натрия и другие составы, улучшающие электропроводность среды. Благодаря сочетанию электрического поля и химического воздействия происходит интенсивное изменение структуры грунта: он обезвоживается, уплотняется и теряет склонность к вспучиванию. Особенно эффективно электрохимическое укрепление при коэффициентах фильтрации от 0,2 до 2 м/сут.

Процесс электрофиксации способствует долговременному изменению физических свойств грунта. После завершения работ структура почвы приобретает монолитность, устойчивость к внешним нагрузкам и водонепроницаемость. Благодаря такой трансформации повышается надежность строительных оснований и обеспечивается защита от деформаций в сложных инженерно-геологических условиях.

Заключение

Интересные факты:

-

Метод замораживания грунтов использовался при строительстве Лондонского метро в водонасыщенных песках, где обычные шпунтовые стенки не обеспечивали нужной устойчивости.

-

Современные телескопические распорки могут выдерживать усилия свыше 500 кН, несмотря на компактные размеры и малый вес.

-

В Китае, при строительстве подземной части Шанхайской телебашни, применялась комплексная схема: шпунтовое ограждение, анкерное крепление и химическое закрепление почвы одновременно.

-

В ряде проектов укреплённые выемки оставались в эксплуатации до 2 лет при многоэтапном строительстве, что потребовало дополнительных исследований долговременной устойчивости укреплений.

Выемки с вертикальными стенками — это важный элемент современного строительства, обеспечивающий возможность безопасного выполнения работ в условиях ограниченного пространства и сложных инженерно-геологических характеристик. Применение различных типов креплений и методов искусственного укрепления грунтов позволяет адаптировать технологии под конкретные условия стройплощадки.

Инженерный подход к выбору решений должен основываться на тщательном анализе, расчётах и соблюдении нормативных требований. Грамотное проектирование и исполнение таких систем — залог безопасности персонала, сохранности соседних сооружений и успешной реализации строительного проекта.