Для горизонтального (транспортного) перемещения грузов применяют автомобили, авто и электрокары, ручные и приводные тележки, тягачи с тележками, эстакады, монорельсовые пути, различные виды конвейеров и склизы.

Автомобили доставляют заготовки на участки их обработки, ремонтный фонд на разборочно-очистной участок и выполняют межцеховые перевозки. Автомобили с уменьшенной межосевой базой зачастую применяют на предприятиях по их ремонту. Работа автомобилей внутри помещения ограничена из-за выделения большого количества отработавших газов.

Загрузка автомобилей на межцеховых перевозках, как правило, не бывает полной по причине невостребованной их грузоподъемности. Автокары изготавливают небольшой грузоподъемностью, как правило, до 1,5 т. Их рекомендуется применять на открытом воздухе.

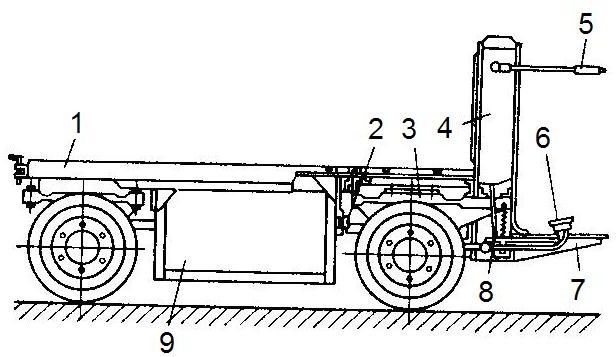

Электрокары (табл. 1) представляют собой самоходные управляемые транспортные средства с неподвижной платформой, приводимые в движение от электродвигателя постоянного тока, получающего энергию от аккумуляторной батареи. Наиболее распространены электрокары с неподвижной платформой (рис. 1) грузоподъемностью 0,6 – 1,0 т.

Рис. 1. Электрокар с неподвижной платформой: 1 – платформа; 2 – штепсельная розетка; 3 – тяговый электродвигатель; 4 – стойка; 5 – рукоятка управления; 6 – тормозная педаль; 7 – подножка; 8 – тяга; 9 – аккумуляторная батарея

Таблица 1. Техническая характеристика электрокаров

| Параметры | Модели | |||||

| ЕП018 | ЭКВ-П-

750 |

ЭТМ | ЕН101 | ЭТ-2040 | Е0011-1 | |

| Грузоподъемность, кг | 630 | 750 | 1000 | 1500 | 2000 | 3000 |

| Радиус поворота, м | 2,22 | 2,2 | 2,1 | 2,2 | 3,25 | 3,45 |

Скорость движения, км/ч:

|

9,5

12 |

8

10 |

8

11 |

8,5

12 |

16

22 |

14

18 |

| Высота до платформы, мм | 575 | 300 | 300 | 270 | 800 | 760 |

Размеры платформы, мм:

|

1540

920 |

1200

830 |

1100

700 |

1100

700 |

2200

1250 |

2180

1300 |

| Аккумуляторные батареи | Свинцовая

40 В 160 А-ч |

Железо никелевая 24 В

250 А-ч |

Железо никелевая 24 В

250 А-ч |

Свинцо вая 40 В

160 А-ч |

Железо никелевая 40 В

400 А-ч |

Свинцо вая 40 В

250 А-ч |

Габаритные размеры, мм:

|

2260

920 1360 |

2300

860 2770 |

2300

850 1260 |

2620

1065 1355 |

3300

1065 1355 |

3350

1300 1430 |

| Масса без груза, кг | 600 | 1100 | 950 | 1000 | 1850 | 1750 |

Приводные тележки (электротележки). Тележки грузоподъемностью до 1,25 т с подъемными платформами, перемещающимися на высоту до 150 мм ручными гидроприводами, применяют в стесненных местах (табл. 2).

Таблица 2. Техническая характеристика электротележек

| Параметры | Модели | |

| Грузоподъемность, кг | 1800 | 2000 |

| Высота центра тяжести, мм | 600 | |

| Высота подъема груза, мм | 150 | |

| Высота вил, мм | 231 | |

| Длина вил, мм | 552 | |

| Общая ширина, мм | 764 | |

| Ширина по внешним краям вил, мм | 540 / 685 | |

| Внешний радиус поворота, мм | 1617 / 1667 | |

| Минимальная ширина проезда для разворота

тележки с поддоном 1000-1200, мм |

2000 | |

| Колесная база, мм | 1454 / 1504 | |

| Аккумуляторная батарея, напряжение, В / емкость, А-ч | 24 / 210 | |

Тягачи. Применяют тягачи, движущиеся по полу или монорельсу.

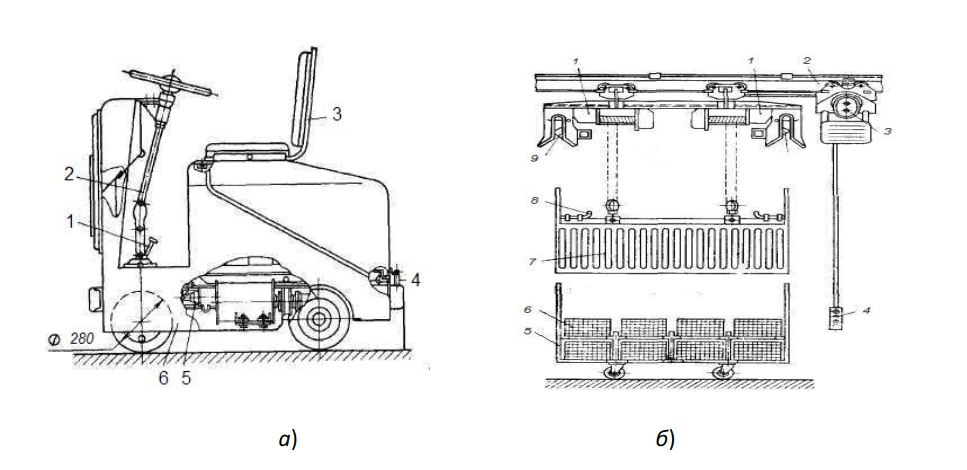

Напольные тягачи с прицепными тележками применяют для внутри- и межцеховых перевозок. Их оснащают аккумуляторными батареями с электродвигателями или двигателями внутреннего сгорания. Монорельсовые тягачи потребляют только электрическую энергию. Для работы внутри цеха наиболее подходят малогабаритные трех- или четырехколесные напольные электротягачи (рис. 2, а) с номинальным тяговым усилием от 0,63 до 2,5 кН. Более мощные тягачи предназначены для перевозок между цехами. Для ускорения вспомогательных операций некоторые тягачи оснащены автосцепкой.

Рис. 2. Электротягачи: а – напольный: 1 – тормозная педаль; 2 – рулевой механизм; 3 – сидение водителя; 4 – сцепное устройство; 5 – тяговый электродвигатель; 6 – рама; б – монорельсовый: 1 – электроталь; 2 – монорельс; 3 – тягач; 4 – пульт управления; 5 – прицепная тележка; 6 – тара с изделиями; 7 – кожух; 8 – затвор; 9 – ловитель

Монорельсовые тягачи (рис. 20 б) имеют одно или два тяговых колеса. Тяговое усилие электротягача с двухскоростным электродвигателем составляет 0,5; 1,25 и 3,2 кН. Поезд автоматической подвесной дороги состоит из тягача и двух смонтированных на раме электроталей, к крюкам которых подвешена прицепная тележка. Две боковые стенки кузова убираются при погрузке и разгрузке. Движение поезда во избежание выпадения груза во время его перемещения возможно лишь при опущенных боковых стенках и замкнутых затворах. Управляют тягачом и задают ему адрес доставки груза с помощью подъемно-опускного пульта.

Ручные тележки. Применяют для перевозки, например, баллонов со сжатым и сжиженным газом, заготовок и деталей между рабочими местами и на комплектовочный участок (рис. 21). Их грузоподъемность может быть 0,05; 0,125; 0,25 и 0,50 т.

Рис. 3. Ручная грузовая тележка

Эстакады – неприводные устройства с тележками, на которых устанавливают изделия. Тележки по эстакаде перемещают вручную.

Монорельсовый путь представляет собой подвесной путь в виде двутавровой балки (№ 12 – 45 по ГОСТ 8239-56), по которой перемещается электротельфер или неприводная тележка. Во втором случае тележка с грузом перемещается за счет мускульной энергии рабочего. Монорельсовые пути применяют для передачи изделий между рабочими и складскими местами.

Если балка или ее дорожки качения изготовлены из марганцовистой стали 14Г2, то конструкция обладает повышенной долговечностью. Форма пути определяет траекторию перемещения груза и состоит из прямолинейных и криволинейных участков. Путь установлен на Гили Побразных колоннах. Электрическую энергию к тельферу подают с помощью кабеля. Наличие кабеля ограничивает длину пути до 20 м, однако в ручном варианте длина пути не ограничена.

Конвейеры. Технический уровень предприятия в значительной степени определяет конвейерное перемещение изготавливаемых или ремонтируемых изделий. Конвейеры предназначены для межцехового, внутрицехового и межоперационного перемещения деталей, узлов, агрегатов и машин. Кроме того, конвейеры применяют в складах для хранения и перемещения изделий. Выбор конвейера зависит от характеристики изделий (массы, размеров и формы), технологических особенностей (необходимости кантования, трудоемкости и точности сборки и др.), такта выпуска, стоимости транспортных средств и характеристики здания.

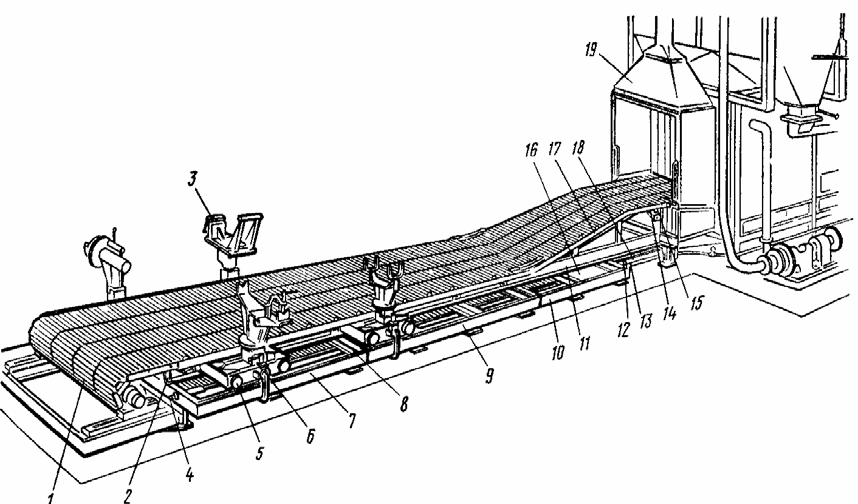

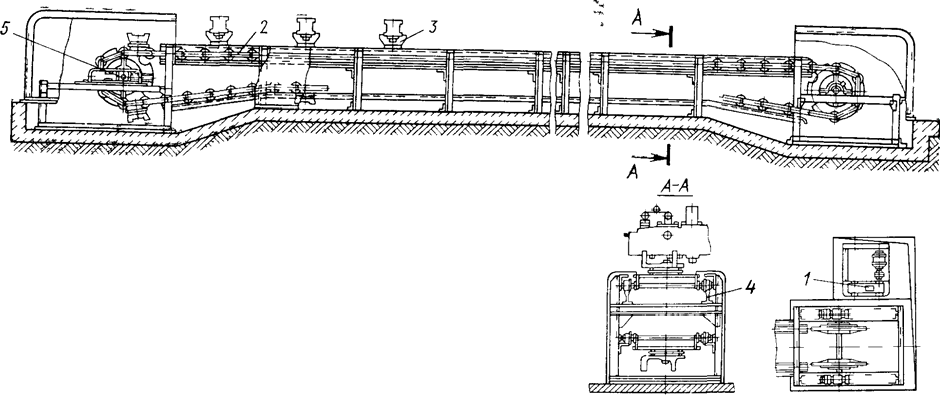

Получили распространение конвейеры: пластинчатые, тележечные, роликовые и подвесные. Конвейеры пластинчатые (транспортеры) обслуживают разборочноочистные участки (проходя сквозь очистные машины струйного типа), сборочные участки и др. (рис. 4). В качестве несущего элемента используют стальные пластины или решетки, соединенные одной или двумя тяговыми цепями. Конвейеры могут иметь длину до 200 м, ширину настила от 400 до 1600 мм и скорость в варианте непрерывного действия 1 — 5 м/мин, а в варианте циклического действия — 7 — 20 м/мин.

Рис. 4. Конвейер с пластинчатым транспортером для разборки автомобильных агрегатов: 1 – транспортер; 2 и 12 – упоры; 3 – разборочный поворотный стенд; 4 – натяжное устройство; 5 – тележка; 6 – винтовой зажим; 7 – рама; 8, 11, 17 и 18 – направляющие; 9 и 10 – секции; 13 – патрубок; 14 и 15 – конечные выключатели; 16 – поддон; 19 – очистная струйная машина.

Поверхность несущих элементов может быть совмещена с поверхностью пола в помещении, в этом случае рабочие во время выполнения трудовых действий могут находиться на непрерывно движущемся конвейере.

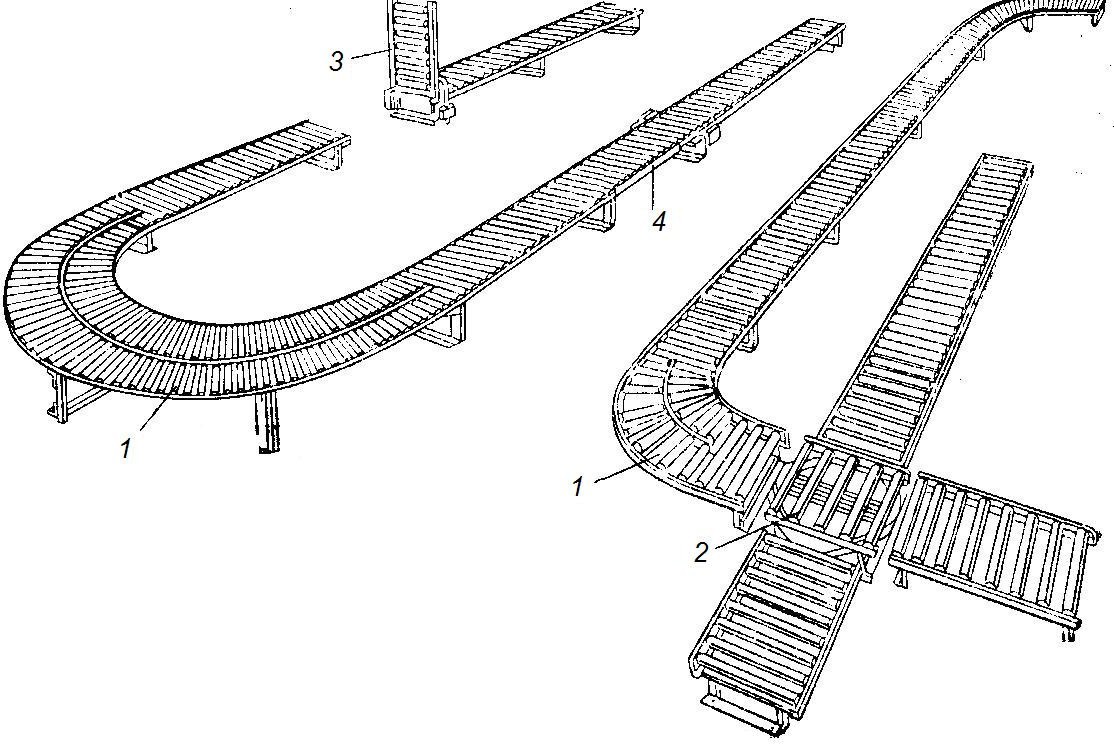

Конвейеры тележечные (рис. 5) широко применяют в поточном производстве для сборки агрегатов массой 50 и более кг. Тяговым элементом этих конвейеров служит цепь с прикрепленными к ней тележками, которые движутся по направляющим путям из уголков или швеллеров. Скорость конвейеров непрерывного действия 0,2 — 6 м/мин, циклического — 6 — 7 м/мин.

Рис. 5. Тележечный цепной вертикально-замкнутый конвейер: 1 – приводная станция; 2 – тяговая цепь; 3 – тележка с изделием; 4 – направляющая; 5 – натяжная станция

Конвейеры бывают вертикально или горизонтально-замкнутыми. Для сборки тяжелых и крупногабаритных изделий (двигателей, автомобилей и др.) применяют вертикально-замкнутые конвейеры, а для сборки сравнительно легких изделий и изделий с длительными во времени операциями – горизонтально-замкнутые.

Роликовые конвейеры (рольганги) (рис. 6) бывают приводными и неприводными. У приводного рольганга опорные ролики вращаются принудительно. Однорядные приводные рольганги перемещают грузы массой до 850 кг, двухрядные – до 1500 кг со скоростью до 20 м/мин. На неприводном рольганге рабочий прилагает мускульное усилие для перемещения груза. За счет небольшой силы трения в подшипниковых узлах по неприводному рольгангу перемещают грузы массой несколько сотен килограмм. Средства применяют для перемещения штучных грузов по горизонтали или под углом до 3 о к ней.

Рис. 6. Роликовые конвейеры. Секции: 1 – криволинейная; 2 – поворотная; 3 – откидная; 4 – прямолинейная

Шаг роликов зависит от длины и массы перемещаемого груза, груз опирается не менее чем на два ролика. Длина роликов (ширина конвейера) превышает ширину перемещаемого груза на 50 – 100 мм. Высота рольгангов составляет 0,6 – 0,8 м. В таблице 3 приведена характеристика роликовых конвейеров. На поворотных криволинейных участках роликовых конвейеров оси роликов располагают радиально. Радиусы поворота выбирают из ряда: 400, 500, 630, 800, 1000, 1250 и 1600 мм. При передаче грузов с одного

роликового конвейера на другой, расположенный перпендикулярно первому, применяют поворотные роликовые секции. Если поперек конвейера необходимо сделать проход, то в этом месте устанавливают откидную секцию.

Таблица 3. Техническая характеристика роликовых конвейеров

| Диаметр ролика, мм | Шаг

роликов, мм |

Статическая нагрузка на один ролик, кН, при его

длине, мм |

||||||||

| 100 | 200 | 250 | 320 | 400 | 500 | 650 | 800 | 1000 | ||

| 40 | 50 | 1 | 1 | 1 | 1 | 1 | 0,8 | 0,6 | – | – |

| 57 | 60 | – | 3 | 3 | 2 | 2 | 1,6 | 1 | 1 | – |

| 73 | 80 | – | 5 | 5 | 5 | 5 | 5 | 4 | 4 | 3 |

| 105 | 125 | – | – | 10 | 10 | 10 | 10 | 10 | 8 | 8 |

| 155 | 200 | – | – | – | 20 | 20 | 20 | 20 | 20 | 20 |

Применяют также конвейеры, у которых вместо длинных цилиндрических роликов используют короткие дисковые ролики. Преимущества дисковых конвейеров заключается в том, что на криволинейных участках на радиально расположенных осях диски вращаются с разной скоростью (с внешней стороны быстрее, чем с внутренней). Скольжение перемещаемого груза минимальное, груз передается легче. Используют и шариковые конвейеры с выступающими над поверхностью шариками. Собираемые изделия на таких конвейерах легко поворачиваются.

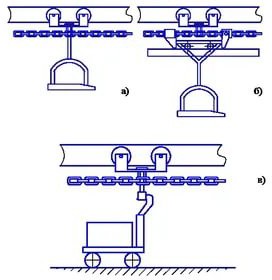

Подвесные конвейеры подразделяют на грузонесущие, грузотолкающие и грузоведущие.

У грузонесущего конвейера (рис. 7, а) каретки с подвесками для грузов прикреплены к тяговой цепи и катятся по нижнему поясу двутавровой балки.

Подвески с грузом у грузотолкающего конвейера (рис. 7, б) не имеют постоянного взаимодействия с тяговой цепью: тележки и цепь движутся по разным путям.

Грузоведущий конвейер (рис. 7, в) устроен таким образом, что перемещаемый груз располагается на напольной тележке, движущейся вдоль подвесного пути под действием захвата, закрепленного на тяговой цепи. Грузоведущие конвейеры предназначены для перемещения и автоматического распределения штучных и тарных грузов по сложным горизонтальным трассам. Грузоподъемность тележек составляет 50, 125, 250,

500 кг и более. Скорость перемещения грузов 0,3 – 47,5 м/с, а преодолеваемые подъемы и спуски – до 15 о. Преимущества грузоведущих конвейеров заключаются в отсутствии заглублений в полу и в простоте изменения трассы. Однако тяговая цепь щелевого напольного тележечного конвейера ЩК-450 расположена ниже уровня пола, что позволяет осуществлять движение по полу любого транспорта. Грузоподъемность тележки конвейера 250 кг, скорость ее перемещения – 25 м/мин.

Рис. 7. Подвесные конвейеры: а – грузонесущий; б – грузотолкающий; в – грузоведущий.

Подвесные грузонесущие конвейеры ГН-80Р ГН-100Р, ГН-160 и ГН-200Д-50 выпускаются Львовским производственным объединением «Конвейер». Конвейеры могут оснащаться, например, автоматическими погрузочно-разгрузочными устройствами АКП-125, АКП-320 грузоподъемностью, соответственно, 125 и 320 кг, для передачи грузов в стандартной таре с одного грузонесущего конвейера на другой. Автоматическую загрузку и разгрузку многополосных подвесок конвейеров для транспортировки однотипных грузов в виде тел вращения массой до 50 кг выполняют манипуляторы типа МАК-1 с гидравлическим приводом.

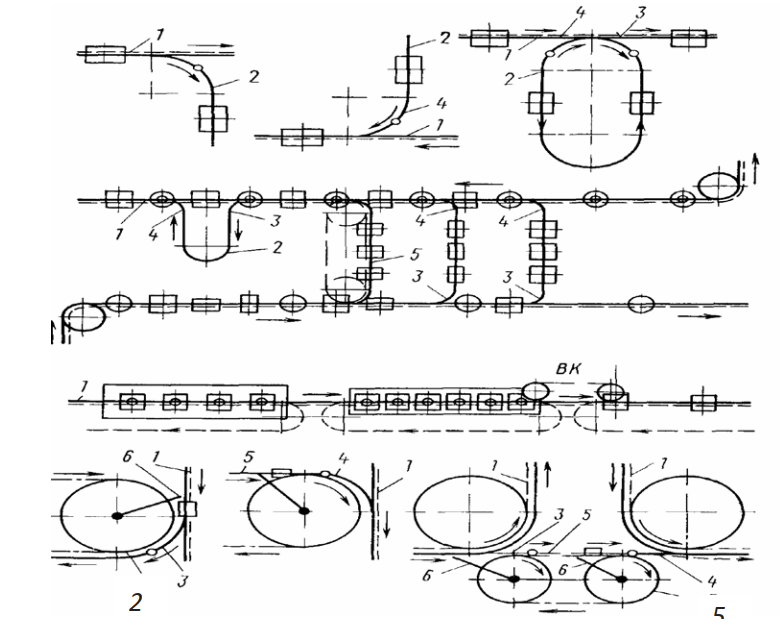

Подвесные толкающие конвейеры КТ-80 и КТ-100 отличаются наличием сцепа и тяговой цепи, разветвительных (встречных) и собирательных (попутных) стрелок (рис. 7, г).Системы подвесных толкающих конвейеров (рис. 8) позволяют перемещать грузы, сортировать и комплектовать их по заданной программе, останавливать грузы для выполнения различных операций, создавать системы конвейеров любой длины и полностью ликвидировать перегрузочные операции.

Рис. 8. Элементы подвесных толкающих конвейеров: 1 – приводной грузовой путь основного конвейера; 2 – неприводной путь; 3 – входная (встречная) стрелка; 4 – выходная (попутная) стрелка; 5 – приводной путь вспомогательного (передаточного) конвейера: 6 – лопастной проталкиватель; ВК – вспомогательный конвейер. Стрелками показано направление движения грузов.

В машиностроении широко применяют организацию накопления, хранения и комплектования изделий на подвесных конвейерах на «технологическом потолке» здания с автоматическим адресованием грузов.

Повышение эффективности механизированных процессов достигают применением несинхронных линий, оснащенных «плавающими» устройствами-спутниками, которые не имеют жесткой связи с тяговыми элементами конвейера и могут останавливаться между рабочими позициями. При этом ритмичность производства достигается накапливанием изделий между рабочими позициями. Практика показала, что несинхронность операций повышает производительность труда на 10 – 20 % и снимает физическое и нервное напряжение рабочих, которое наблюдается при «жестком» ритме.

Склизы. Представляют собой транспортные пути из листового материала. По склизам изделия между рабочими местами перемещаются вручную на расстояние до 5 м. Изделия массой до 50 кг перемещаются по горизонтальным или наклонным (под углом до 5 о) рабочим поверхностям.