Стальные канаты являются неотъемлемой частью современного технического прогресса. Они широко используются в различных отраслях промышленности: от строительства и горнодобычи до морского транспорта и авиации. Канаты выполняют важнейшие функции в системах подъема, перемещения и фиксации тяжёлых грузов. Их надёжность, прочность и способность выдерживать экстремальные механические нагрузки делают их одним из ключевых компонентов в обеспечении безопасности и эффективности производственных процессов.

Конструкция стального каната — результат десятилетий инженерной эволюции, и каждое техническое решение, реализованное в нём, строго направлено на достижение максимальной функциональности и долговечности.

История стальных канатов уходит корнями в первую половину XIX века. Появление первых металлических канатов связано с развитием горнодобывающей промышленности. Один из первых прототипов стального каната был разработан в Германии инженером Вильгельмом Альбертом в 1834 году для подъема шахтных клетей в шахтах Гарцкого горного округа. Его конструкция состояла из трех прядей, каждая из которых включала несколько скрученных проволок — принцип, близкий к современным технологиям.

До этого времени применялись преимущественно верёвки из натуральных волокон, которые были подвержены быстрому износу, не выдерживали высоких нагрузок и не отличались долговечностью. Внедрение стальных канатов стало революцией, открывшей новые горизонты для машиностроения и строительства. Уже в конце XIX века стальные канаты широко использовались в строительстве мостов, подъёмных кранов, лифтов и в морском судоходстве. С тех пор технологии производства канатов постоянно совершенствовались: улучшались сплавы, менялась конструкция, внедрялись антикоррозийные покрытия и новые способы свивки.

Для выполнения различных производственных операций, связанных с подъемом, транспортировкой и точным перемещением крупногабаритного технологического оборудования, в промышленной среде с высокой эффективностью применяются стальные канаты. Они представляют собой прочные и надежные элементы, обладающие высоким уровнем гибкости и износостойкости, что делает их незаменимыми при выполнении монтажных, грузоподъемных и транспортировочных задач.

Основным материалом при изготовлении стальных канатов, предназначенных для использования в монтажных и подъемных работах, служит стальная проволока. Диаметр отдельных проволок, используемых в конструкции каната, варьируется в диапазоне от 0,5 до 3,5 мм. Такие проволоки объединяются в пряди, которые в дальнейшем навиваются вокруг сердечника. Сердечник может быть как органическим (о.с.), например, из натуральных волокон, так и металлическим (м.с.) — для обеспечения большей прочности и устойчивости к механическим нагрузкам.

Касание проволок между слоями в составе прядей реализуется в разных вариантах: может быть точечное, линейное или комбинированное. Выбор варианта зависит от предполагаемой эксплуатации каната и требуемых механических характеристик. Также важно отметить, что проволоки в составе каната могут быть как одинакового, так и различного диаметра, что позволяет варьировать прочностные и гибкостные параметры.

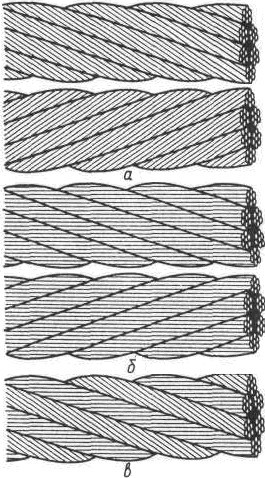

По типу свивки канаты делятся на несколько разновидностей, каждая из которых имеет свои особенности и области применения (рис. 1):

- крестовая свивка – при которой направление навивки проволок в пряди противоположно направлению навивки самих прядей в общем канате;

- односторонняя (параллельная) – когда направление навивки и проволок в пряди, и прядей в канате совпадает;

- комбинированная – в которой направление навивки проволок в двух соседних прядях отличается, создавая особую структуру.

Рис 1. Свивка стальных канатов: а – крестовая; б – параллельная; в – комбинированная

Гибкость и жесткость каната напрямую зависят от геометрических параметров его компонентов. При одинаковом диаметре всего каната, если диаметр отдельных проволок больше, а их количество в пряди меньше, канат становится более жестким. В противоположность этому, уменьшение диаметра проволок при увеличении их количества в пряди способствует повышению гибкости изделия, что особенно важно при строповке грузов — здесь отдают предпочтение более гибким канатам.

Одним из важнейших критериев выбора каната является расчет на разрывное усилие. Данный параметр является критически значимым при проектировании и подбирается в соответствии с действующими государственными стандартами (ГОСТ). Каждому типу и диаметру каната соответствуют свои нормативные значения прочности на разрыв, которые учитываются при выборе. Кроме того, в процессе эксплуатации канаты подлежат регулярным осмотрам, направленным на выявление признаков износа и повреждений. Канат признается непригодным к дальнейшей эксплуатации при превышении допустимого количества оборванных проволок на длине шага свивки.

Определение шага свивки производится следующим образом: на одной из видимых прядей каната наносится метка. Далее вдоль оси каната отсчитывается количество прядей, равное числу прядей в сечении, и в соответствующей точке наносится вторая метка. Расстояние между метками фиксируется и принимается за шаг свивки конкретного каната.

Существует обширная классификация стальных канатов, включающая несколько параметров:

- по форме поперечного сечения: круглые и плоские (почти прямоугольные);

- по покрытию поверхности проволоки: без покрытия; с цинковым покрытием — различают степени защиты: для особо жестких, жестких и среднеагрессивных условий эксплуатации;

- по типу касания проволок в прядях: точечное, линейное и комбинированное;

- по способу свивки: раскручивающиеся и нераскручивающиеся;

- по назначению: грузовые и грузолюдские;

- по качеству проволоки: нормального, повышенного и высокого качества;

- по направлению свивки: правая и левая.

Свивка определяется направлением витков прядей: правая свивка — это направление снизу вверх вправо (против часовой стрелки), а левая — снизу вверх влево (по часовой стрелке). По внешнему виду можно легко определить тип свивки. В канатах с крестовой свивкой проволоки расположены параллельно оси изделия, а в односторонней — под углом, образуя диагональные линии.

Условное обозначение каната включает его основные характеристики. Например, канат диаметром 18 мм, предназначенный для подъема грузов (Г), изготовленный из проволоки марки 1, с правой крестовой свивкой, нераскручивающийся (Н), с группой прочности 1764 МПа (или 180 кгс/мм²), соответствующий ГОСТ 7668–80, обозначается как: канат 18 – Г – 1 П – Н 1764 (180) ГОСТ 7688–80.

Отдельно стоит упомянуть канаты со сложной структурой: двойной свивки называются тросами, а тройной свивки — кабелями. Их конструкция применяется там, где требуются повышенные характеристики по прочности и устойчивости к динамическим нагрузкам.

Для обеспечения длительного срока службы и безопасности эксплуатации стальные канаты должны храниться в соответствующих условиях. Наилучшее место для их хранения — это сухие и прохладные помещения с хорошей вентиляцией. Канаты сворачиваются в бухты определенного диаметра и размещаются на специальных стеллажах или прокладках, приподнятых над уровнем пола.

Процесс эксплуатации канатов требует регулярного технического обслуживания. Одним из обязательных этапов является смазка. Для этого канат сначала очищается от загрязнений, после чего пропускается через контейнер с маслом, установленный на механизированном стенде. Это позволяет обеспечить равномерное покрытие и защиту от коррозии, что особенно важно при работе в агрессивных средах и при переменных климатических условиях.

Интересные факты:

- Канат против цепи: В некоторых случаях стальные канаты заменяют традиционные цепи, так как при одинаковом весе они обеспечивают большую прочность и гибкость.

- Прочность каната может достигать более 2500 МПа, что превышает прочность бетона в несколько раз.

- В авиационной промышленности используются специальные сверхпрочные и лёгкие канаты, которые проходят отдельные этапы термообработки и покрытия для противостояния атмосферной коррозии.

- Мост Золотые Ворота в Сан-Франциско подвешен на стальных канатах, суммарная длина проволоки в которых превышает 128 000 км — это более трех экваторов!

- Существуют «умные» канаты, в которые встроены датчики для контроля натяжения и износа в режиме реального времени.

- В шахтных подъемниках канаты могут достигать длины более 3000 метров — при этом вся конструкция должна сохранять устойчивость к кручению и растяжению на всей длине.

Стальные канаты — это гораздо больше, чем просто скрученные проволоки. Это высокотехнологичные изделия, созданные на стыке материаловедения, механики и инженерного искусства. Их конструкция тщательно выверена и стандартизирована, что обеспечивает надежную работу в самых различных условиях — от шахтных стволов до морских буровых платформ.

Понимание устройства и характеристик канатов, их маркировки и типов свивки имеет решающее значение для безопасной эксплуатации оборудования и реализации сложных инженерных проектов. Сегодня, несмотря на развитие новых композитных материалов и технологий, стальные канаты остаются эталоном прочности, надёжности и универсальности, сохраняя своё значение в широком спектре промышленных и строительных применений.