Подъемные и грузоподъемные краны играют ключевую роль в механизации труда на производстве, в строительстве, на складах и в логистике. Эти машины существенно облегчают выполнение операций по подъему, перемещению и укладке грузов различной массы и конфигурации. От элементарных цеховых моделей до высокоспециализированных литейных кранов — каждая разновидность разрабатывается с учетом специфики задач, безопасности и надежности. Современные краны представляют собой сложные технические комплексы, в которых сочетаются прочные несущие конструкции, интеллектуальные системы управления и разнообразные захватные механизмы.

История подъемных кранов уходит корнями в глубину веков. Первые примитивные механизмы, использовавшие силу человека или животных, появились еще в античности. Например, в Древней Греции строители применяли простейшие вороты и блоки для возведения храмов. В эпоху Средневековья активно использовались деревянные краны с колесными приводами для подъема строительных материалов на соборы и замки. С развитием механики в XVIII–XIX веках появились первые крановые установки с паровыми машинами, а в XX веке — электрические и гидравлические краны. Индустриализация породила огромное разнообразие конструкций, рассчитанных на разные условия и задачи. Сегодня подъемные краны — это неотъемлемая часть любого современного производства, отличающаяся высоким уровнем автоматизации, точности и безопасности.

Подъемный кран представляет собой специализированное оборудование, предназначенное для захвата, вертикального подъема и перемещения грузов в горизонтальной плоскости на ограниченные расстояния в пределах складских, производственных или строительных объектов. Данные устройства образуют особую категорию грузоподъемных механизмов, отличительной чертой которых является кратковременность и цикличность выполняемых операций.

Конструкция любого подъемного крана включает ряд ключевых компонентов:

- основную металлическую раму или каркас, выполненный в форме моста, мачты, стрелы, башни либо портала, служащий для восприятия всех рабочих нагрузок;

- главный механизм подъема, который может быть представлен лебедкой, электроталью, приводным штоком, зубчатой рейкой с интегрированной системой управления и рычагами;

- элементы для захвата и фиксации груза — в зависимости от назначения применяются крюки, зажимные скобы, грейферы или другие приспособления;

- устройства, направляющие и поддерживающие груз во время движения, включая блоки (канатные, цепные), направляющие втулки и фиксаторы.

Лебедки, устанавливаемые на подъемных кранах, могут быть выполнены в разных конфигурациях — с одним или несколькими барабанами, вращающимися за счет одного общего электропривода или от нескольких независимых двигателей. Выбор варианта определяется типом крана и условиями его эксплуатации.

В определённых случаях подъемные краны, в дополнение к основным механизмам, комплектуются следующими устройствами:

- системами перемещения всей конструкции крана или его грузовой тележки;

- дополнительными механизмами, предназначенными для подъема грузов с меньшим весом по сравнению с основным рабочим органом;

- тормозными системами аварийного действия, буферами, ограничителями движения и другими средствами защиты и безопасности.

Существует классификация подъемных кранов, основанная на ряде критериев:

- сфера использования (промышленная, строительная, судовая и пр.);

- тип привода (ручной, электрический, гидравлический);

- характеристика и конструкция захватных устройств;

- особенности конструкции;

- условия и режим работы, а также иные эксплуатационные признаки.

По применению подъемные краны подразделяются на:

- промышленные (цеховые),

- транспортные (перегрузочные),

- палубные (морские),

- строительные (универсального и специального назначения).

В цехах производственных предприятий и складских помещениях эксплуатируются, как правило, цеховые подъемные краны. Их основная задача заключается в механизации процессов перемещения грузов в соответствии с техпроцессом. Среди распространённых типов цеховых кранов выделяют консольные, велосипедные и мостовые.

Консольные краны монтируются на неподвижных или поворотных колоннах (возможен поворот до 180°), оснащаются электроталями или выносными лебедками с блоками. В целях увеличения рабочей зоны такие краны иногда делают подвижными по рельсовому пути, проложенному вдоль здания цеха.

Краны велосипедного типа имеют опору, состоящую из двух уровней: ходовые колеса опираются на пол, а катки — на рельсы, закрепленные в верхней части помещения. Подъемная тележка перемещается по стреле, а сама лебедка размещена на задней части консоли с противовесом. Эти краны обслуживают технологическое оборудование, размещенное вдоль направляющих.

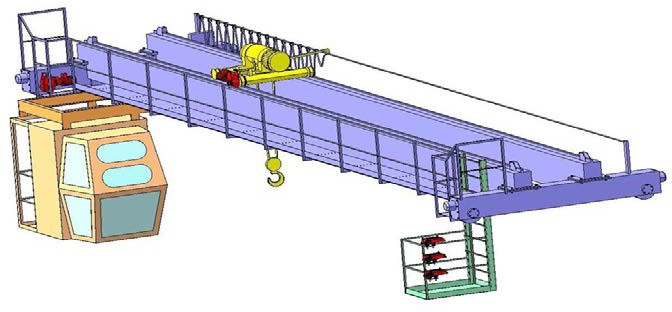

Конструкция мостового крана базируется на мосте, перекрывающем весь пролет здания, и на грузовой тележке, оснащённой механизмами подъема и движения. Мост перемещается по рельсам, уложенным на верхних балках здания, а тележка — по рельсам, установленным непосредственно на мосту.

Такие краны охватывают всё рабочее пространство производственного помещения, перемещая грузы в любых направлениях. В зависимости от условий работы, приводы могут быть ручными или электрическими. Электропитание обеспечивается через токопроводящие троллеи. Управление осуществляется контроллерами из кабины, которая монтируется на мосту или непосредственно на тележке.

Ручные модификации используются в условиях невысокой интенсивности грузопотоков, тогда как электрические мостовые краны находят применение при значительных объемах погрузочно-разгрузочных работ. Если грузоподъемность составляет от 0,5 до 5 тонн, то вместо тележки может устанавливаться электроталь. В этом случае используется двутавровый рельс, а конструкция именуется кран-балкой.

Во всех отраслях хозяйственной деятельности находят применение мостовые краны со специальными приспособлениями — захватами, ковшами и т.д. Под грузоподъемностью подразумевается максимально допустимый вес груза, с учетом массы тары и приспособлений. Если кран снабжен грейфером или магнитом, их масса также включается в расчет.

Рис. 1. Мостовой кран с крюком

Мостовые подъемные краны могут быть рассчитаны на нагрузку от 1 до 500 т, с длиной пролета от 12 до 32 м и высотой подъема 11–16 м. Скорость подъема крюка составляет от 2 до 40 м/мин, движение тележки — 40–60 м/мин, движение моста — до 125 м/мин.

Краны, рассчитанные на грузоподъемность более 10 т, нередко оборудуются несколькими системами подъема: основным механизмом и одним или двумя дополнительными, мощность которых ниже в 3–5 раз. Такая конфигурация обозначается дробью, например: 15/3, 20/5 или 150/20/5, где числитель — основной, а знаменатель — вспомогательный подъемный механизм.

По типу захвата груза различают следующие разновидности:

- крюковые,

- магнитные,

- грейферные,

- литейные,

- специального назначения.

Крюковые краны чаще всего оснащаются одним или двумя крюками и используются для работы с штучными предметами. При необходимости транспортировки сыпучих или жидких материалов применяются специальные ковши, бункеры и контейнеры.

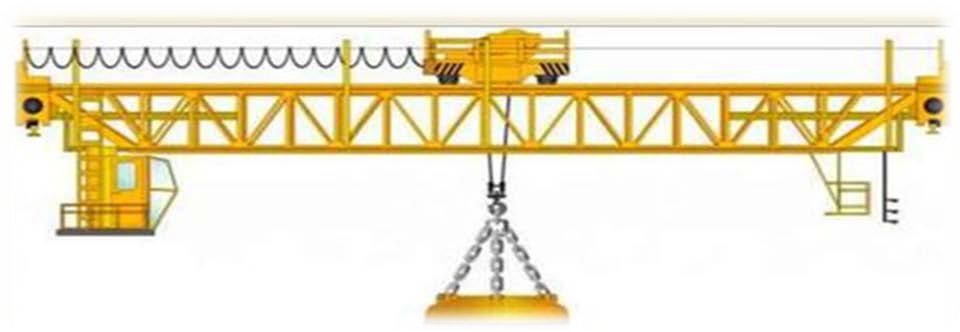

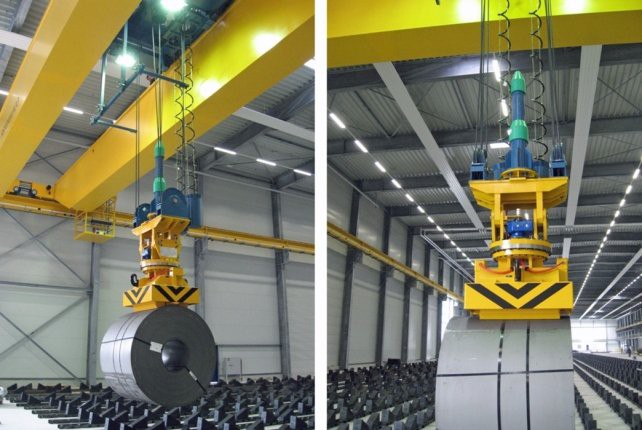

Магнитные краны (рис. 2) по конструкции схожи с крюковыми, но на крюк подвешивается электромагнит. Он необходим для подъема изделий из ферромагнитных материалов: стального лома, чугунной стружки и прочего. В процессе работы электромагнит удерживает груз за счёт магнитного поля, а для его разгрузки достаточно отключить питание.

Рис 2. Магнитный кран

Мульдо-магнитные краны (рис. 5) включают в себя подъемный электромагнит и тележку с механизмом, управляющим мульдовым захватом. Мульда — это специализированный ящик, предназначенный для транспортировки измельчённого металлического сырья к плавильным агрегатам. Электромагнит используется для загрузки мульд металлом.

Конструкция мульдового захвата состоит из двух подвижных рам, которые могут сходиться и расходиться. Мульды располагаются на подставках с шириной меньше их длины, благодаря чему их торцы выступают. Захватные рамы опускаются с двух сторон мульды, после чего сближаются под её выступающими концами. Подъем механизма поднимает мульду вместе с захватом, и далее она транспортируется к нужному месту. Для выгрузки рамки разводятся и мульда остается на подставке.

Рис 3. Козловой грейферный кран

В отличие от стандартного крюкового типа, грейферный кран оборудован специализированным захватным устройством — грейфером, представляющим собой ковшовую конструкцию (рис. 4). Данный механизм особенно эффективен для перемещения сыпучих фракций, включая песок, кокс, уголь, гравий и аналогичные материалы. Принцип работы заключается в использовании двух лебедок, установленных на ходовой тележке, обеспечивающих независимое открытие и замыкание створок грейфера.

Рис. 4. Магнитно-грейферные краны

Комбинированные магнитно-грейферные краны оснащаются одновременно как электромагнитом, так и грейфером. В случаях, когда грузоподъемность обоих элементов составляет по 5 тонн, используют одну общую тележку. При увеличенной грузоподъемности до 10 тонн для каждого механизма кран комплектуется двумя тележками для повышения надежности и распределения нагрузки.

Краны мостового типа, используемые в металлургической промышленности при процессах плавки и прокатки стали, обозначаются как металлургические. В эту категорию входят мульдозавалочные, литейные, специализированные для снятия слитков, колодцевые конструкции, краны с лапчатым захватом и другие. Например, мульдо-завалочный кран (рис. 5) предназначен для подачи загрузочной массы (шихты) в печи.

Рис 5. Мульдо-завалочный кран

Особенностью мульдо-завалочного крана является наличие специальных тележек, одна из которых содержит механизм — хобот, устанавливаемый в отверстие загрузки печи. Хобот не только вращается вокруг собственной оси, но также способен наклоняться и изменять положение в горизонтальной плоскости. Это позволяет точно позиционировать мульду при загрузке печи.

Процесс загрузки включает в себя следующие действия: хобот захватывает мульду, затем её поднимают, перемещают в сторону печи, при этом тележка движется к загрузочному отверстию. После этого хобот поворачивается для выгрузки содержимого. В завершение все действия повторяются в обратной последовательности. Вспомогательная крюковая тележка используется при профилактическом и аварийном обслуживании оборудования печи.

Ковш, наполненный жидким металлом, удерживается с помощью траверсы, подвешенной к двум ветвям каната. Нижняя часть ковша оснащена проушиной, за которую при наклоне зацепляется крюк с вспомогательной тележки. Таким способом ковш наклоняется, и расплав выливается в изложницу — специальную форму для затвердевания.

Литейные краны, обеспечивая высокую безопасность, оборудуются двумя независимыми тормозами в механизмах подъема. После затвердевания стали содержимое изложниц снимается с помощью специальных кранов для раздевания слитков. Эти устройства различаются по функциональности: однооперационные предназначены исключительно для снятия слитков, расширенных книзу, а трехоперационные позволяют дополнительно снимать слитки с уширением кверху и отрывать их от поддонов.

Рис 6. Двух балочный литейный кран

Литейный кран, представленный на рисунке 7, отличается от обычного варианта наличием двух тележек. Главная тележка перемещается по более широким верхним рельсам, в то время как вспомогательная — по расположенным ниже и уже рельсам. Благодаря такой конструкции, канаты главной тележки проходят сквозь промежутки между направляющими тележек, не мешая движению механизмов.

Рис 7. Кран для раздевания слитков

В шахте конструкции размещаются направляющие рельсы, по которым передвигается подвижный механизм, осуществляющий операции по извлечению слитков из изложниц. В случае, если слиток уширен книзу, клещи упираются в бортик изложницы, а штемпель — вертикальный толкатель — опускается, вытесняя слиток. При верхнем уширении клещи захватывают верхнюю часть и вытягивают слиток наружу. Для того чтобы изложница не двигалась при этом, она удерживается специальными зажимами, закрепленными на штемпеле.

Если необходимо отделить слиток от поддона, на штемпель надевают камертон — специфическое приспособление, упирающееся в основание. В этот момент клещи аккуратно отделяют стальной заготовок от поддона. Краны для раздевания маркируются набором из трёх чисел, например: 175/25/15. Это обозначает, что сила, развиваемая штемпелем — 175 т, грузоподъемность подъемного механизма — 25 т, а масса, которую способен переместить электромагнит, — 15 т.

Колодцевый кран применяется при термической подготовке слитков в специальных шахтных печах, называемых нагревательными колодцами. После нагрева заготовки направляются на прокатные станы, где из них получают изделия: швеллеры, балки, уголки и другие элементы металлопроката.

В отличие от обычных мостовых систем, конструкция тележки колодцевого крана включает три уровня: верхняя и нижняя рамы и шахта с кабиной оператора. Механизмы управления захватом и главный подъемник располагаются сверху, тогда как система перемещения тележки, дополнительный подъемник и поворотный механизм захвата монтируются в нижней раме. По направляющим внутри шахты движется каретка с клещами, предназначенными для захвата и извлечения слитков.

Кран с лапчатым захватом применяется при перемещении длинномерного проката: рельсов, балок, профилей. Особая форма захвата — в виде лап — существенно ускоряет процесс подъема груза без необходимости его закрепления.

Перед началом подъема лапы отводятся в стороны, их нижняя часть направляется строго вниз. После этого опускаются электромагниты, захватывающие несколько единиц проката из штабеля. Когда захват завершен, прокат поднимается, и под него вводятся лапы. Как только питание электромагнита отключается, груз ложится на лапы, после чего транспортируется. Для точной укладки проката на место в конструкции предусмотрен механизм поворота тележки. Оператор управляет процессом из кабины, подвешенной непосредственно к тележке крана.

Краны, оснащённые траверсами, применяются для перемещения в пространстве длинномерных и протяжённых грузов, таких как трубы, рельсы, балки и аналогичные изделия. В конструкции этих кранов на механизм подъёма подвешивается специализированная балка — траверса. К этой балке крепятся два и более крюков, либо аналогичное количество электромагнитов, если механизм рассчитан на работу с металлическими, в частности, чугунными или стальными изделиями. Число захватных элементов зависит от конструкции траверсы и особенностей груза.

Козловые краны, относящиеся к категории мостовых, отличаются от последних особенностями конструкции: если у мостовых кранов ходовые колёса закреплены непосредственно на пролётной конструкции, то у козловых — на опорах, которые монтируются по концам пролёта. Благодаря этому монтаж подкрановых путей возможен непосредственно на уровне земли, что делает такие краны особенно удобными для эксплуатации на открытых строительных или производственных площадках.

Грузоподъемные краны представляют собой оборудование циклического действия, предназначенное для подъёма и транспортировки подвешенных грузов в пределах доступного пространства. Наиболее типичным элементом захвата служит крюк. Эти устройства получили широкое распространение благодаря разнообразию конструктивных решений. В числе таких приспособлений особое место занимают тали — компактные механизмы, которые закрепляются на несущих балках или других опорах и активно используются при производстве ремонтных, монтажных и такелажных операций.

Тали подразделяются на ручные и с электрическим приводом. В конструкции ручных талей применяются либо зубчатые передачи (шестерённые тали), либо червячные механизмы. Привод осуществляется при помощи цепей либо рычагов. Эти приспособления востребованы в ситуациях, где нет источника питания или требуется высокая мобильность оборудования.

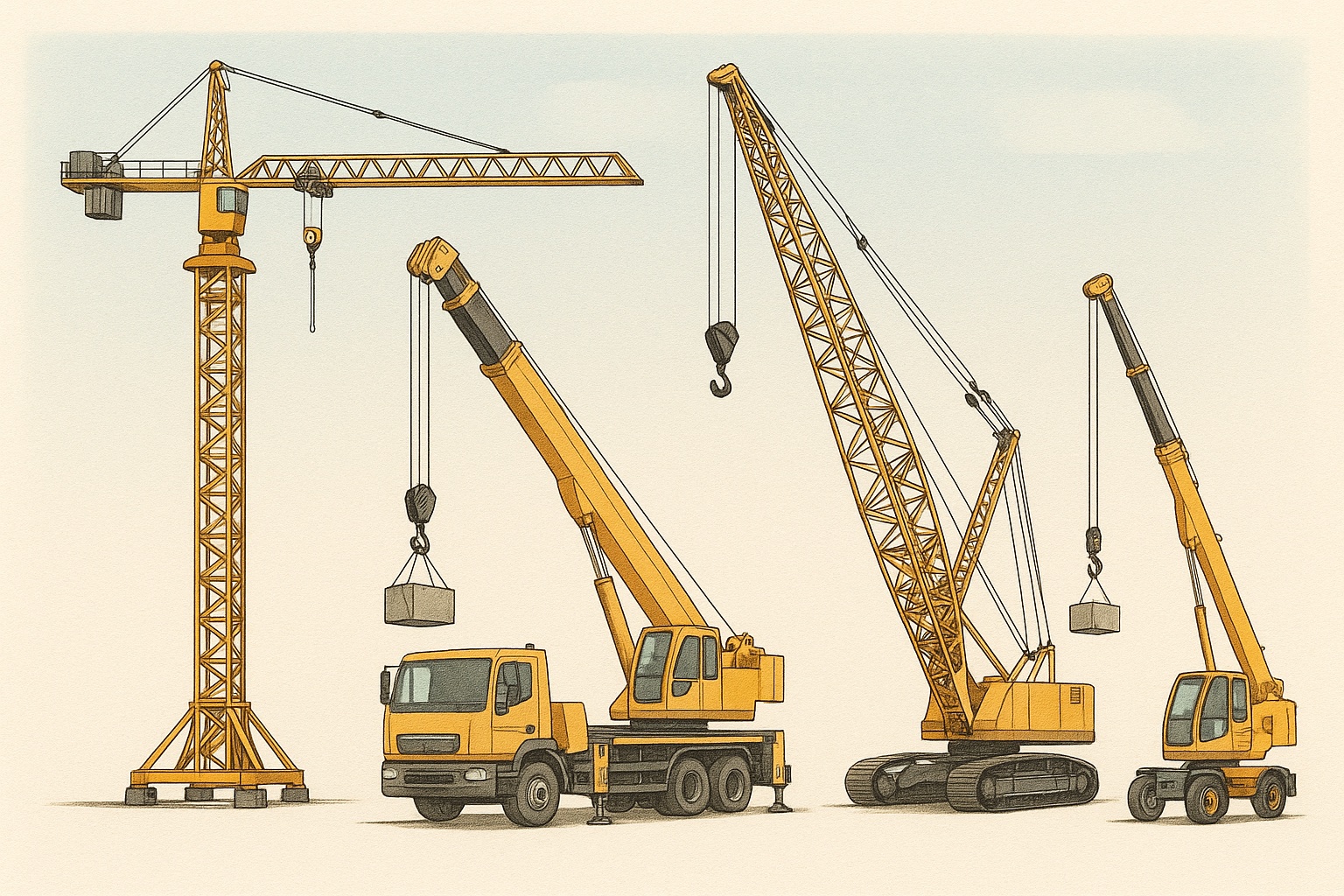

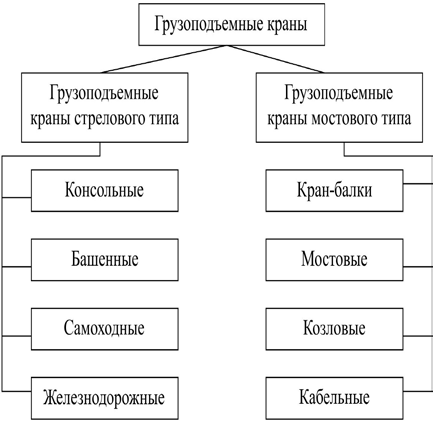

Классификация кранов, приведённая на рисунке 8, делит грузоподъёмные устройства на две большие группы: мостовые и стреловые. Схематические изображения различных типов кранов представлены на следующей иллюстрации.

Рис. 8. Классификация грузоподъемных кранов

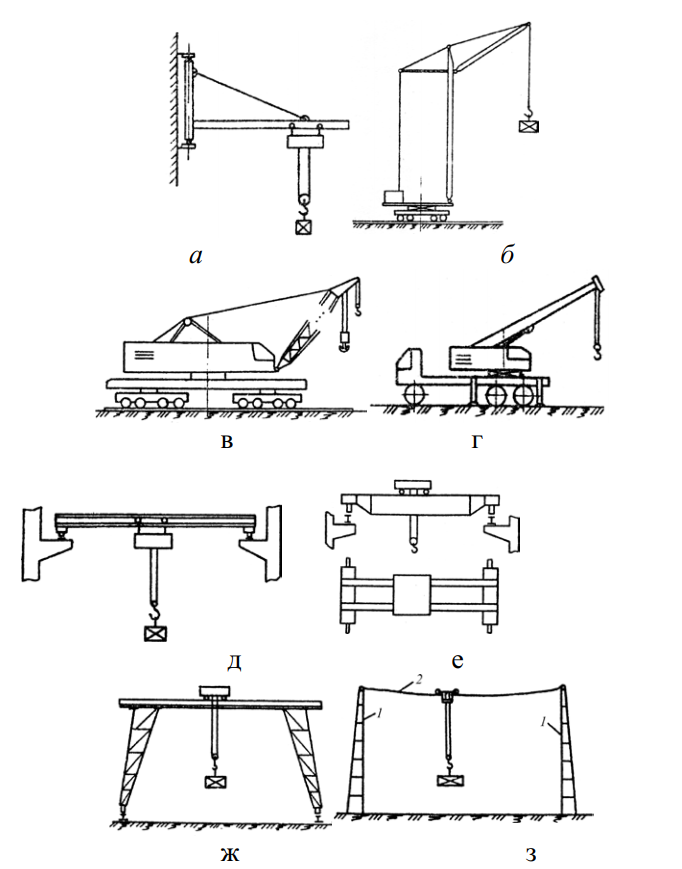

Рис. 9. Грузоподъемные краны: а – консольный; б – башенный; в – автомобильный; г – железнодорожный; д – кран-балка; е – мостовой; ж – козловой; з – кабельный: 1 – высотные стойки;2 – канат (кабель).

Наиболее значимым параметром при выборе подъемного оборудования выступает грузоподъёмность, то есть предельно допустимая масса поднимаемого объекта. Это основной критерий, определяющий сферу применения конкретного крана или подъёмника.

К дополнительным, но не менее важным параметрам относятся следующие характеристики:

- максимально возможная высота, на которую может быть поднят груз;

- темп выполнения операций подъема и опускания (скоростные показатели);

- горизонтальный радиус действия — насколько далеко можно переместить объект по горизонтали;

- установленная электрическая мощность и производственная эффективность агрегата;

- вес конструкции крана и масса всей установки в сборе;

- для мобильных вариантов — показатели базы и ширины колеи.

В отдельных видах строительства применяются подъемные устройства с жёсткими направляющими. Их подразделяют на три разновидности: мачтовые, скиповые и шахтные. Шахтные подъёмники применяются при сооружении высоких труб из кирпича, высота которых может достигать 120 метров. Мачтовые подъёмные системы активно используются при возведении зданий в городской застройке. Они обеспечивают подачу различных строительных грузов и компонентов на этажи через дверные и оконные проемы, особенно эффективны при проведении ремонтных, санитарно-технических и отделочных работ.

Стреловые краны самоходного типа представляют собой разновидность подъемной техники, которая оборудуется стреловыми либо башенно-стреловыми механизмами и монтируется на мобильные шасси — пневмоколёсные либо гусеничные. Такие краны незаменимы на строительных участках с ограниченным пространством, требующим маневренности и автономности.

В условиях городской застройки грузоподъёмные механизмы находят широкое применение: они используются для поднятия тяжёлых элементов на нужную высоту, фиксации груза в требуемом положении, его плавного опускания, а также перемещения на ограниченные расстояния. Такие функции особенно актуальны при монтаже, укладке конструкций и технологических перемещениях на производстве или стройке.

Интересные факты о подъёмных кранах:

-

Первый документально зафиксированный кран с использованием блоков был построен около 500 года до н.э. в Греции.

-

В 1876 году в Германии был разработан первый электрический кран, ставший прототипом современных мостовых кранов.

-

В СССР мостовые краны стали массово устанавливаться с 1930-х годов, что дало мощный толчок к автоматизации заводов и фабрик.

-

Современные литейные краны способны перемещать более 500 тонн расплавленного металла за один цикл.

-

Мульдо-завалочные краны являются уникальными машинами, специально разработанными для взаимодействия с плавильными печами на металлургических заводах.

-

Краны с магнитными захватами могут транспортировать до нескольких тонн стального лома, просто «прилипая» к нему.

-

Некоторые типы мостовых кранов имеют системы дистанционного управления и могут интегрироваться в автоматические производственные линии.

-

Кран для раздевания слитков получил такое название из-за специфики «освобождения» стального слитка из формы — как бы «снятия одежды» с него.

Подъемные краны являются неотъемлемой частью современной индустриальной инфраструктуры. Разнообразие их конструкций, форм и механизмов объясняется необходимостью выполнять точные и сложные манипуляции с тяжелыми и зачастую опасными грузами. Правильный выбор типа крана, его оснащение и техническое обслуживание напрямую влияют на производительность, безопасность и экономическую эффективность производства. От простых цеховых моделей до специализированных литейных или мульдозавалочных кранов — все они представляют собой важнейшие звенья в технологической цепочке. Изучение конструкции, принципов действия и классификаций подъемных кранов позволяет более глубоко понять их значимость в современной промышленности и подготовить базу для дальнейшего технического развития в этой области.

- Червячные передачи: устройство, сборка и контроль - 28.06.2025

- Зубчатые передачи: виды, устройство, сборка и контроль - 28.06.2025

- Цепные передачи: устройство, сборка и регулирование - 28.06.2025