Содержание страницы

К лесопильному оборудованию относятся станки и вспомогательное оборудование, предназначенные для продольного пиления бревен (первый ряд) и брусьев (второй ряд), обрезки кромок досок, а также для всех других операций, связанных с формированием сечения и длины пиломатериалов, их сортирования по различным признакам и упаковки.

1. Механизмы для ориентации бревен

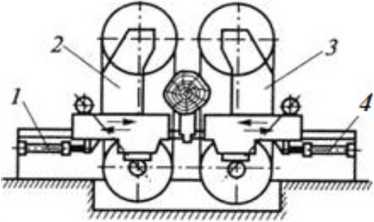

После подачи пиловочника в лесопильный цех первая технологическая операция заключается в ориентации бревен относительно постава пил. Ориентация заключается в повороте бревен вокруг оси и боковом их смещении с учетом формы поперечного сечения и кривизны бревна. Можно выделить три основных типа устройств ориентации, широко применяемых в настоящее время (рис. 1).

Рис. 1. Механизмы ориентации бревен перед брёвнопильным оборудованием (слева направо): с наклоняемыми вальцами (EWD); с осевым движением подающих вальцов (LT-1, AriVislanda); роторное поворотное устройство Login (HewSaw)

Первый представляет собой группу вертикальных подающих вальцов, каждый из которых может смещаться и наклоняться, что приводит в итоге к вращению бревна и смещению его относительно оси линии. Второй тип представляет собой одну или две пары вальцов, совершающих осевое перемещение. Третий тип устройств ориентации представляет собой вальцы, смонтированные на роторе, который после захвата проходящего бревна вальцами совершает вращательное движение в ту или иную сторону, добиваясь требуемого положения бревна.

2. Лесопильные рамы

Обзор бревнопильного оборудования начнем с самого традиционного оборудования — с лесопильных рам. По расположению и направлению движения пил различают рамы горизонтальные и вертикальные. В горизонтальной лесопильной раме тонкое пильное полотно совершает поступательно-возвратное движение в горизонтальном направлении. Эти рамы применяли главным образом для распиловки кряжей твердых ценных пород древесины (дуба, бука, ореха). Распиловка производится обычно одной пилой, т. е. осуществляется индивидуальный раскрой сырья.

В России в цехах по производству строганого шпона ранее использовалась горизонтальная лесопильная рама РГ-130 (рис. 2 а). Пильная рамка оснащена одной пилой. Бревно крепят на тележке, и оно перемещается вместе с ней в направлении подачи. Суппорт пильной рамки может перемещаться в вертикальном направлении на заданную толщину выпиливаемого полуфабриката.

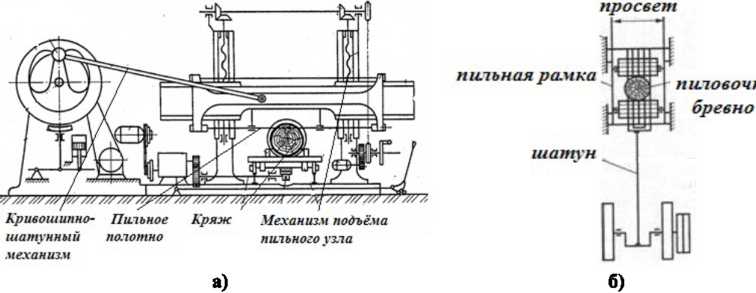

Рис. 2. Схемы лесопильных рам: а—горизонтальной РГ-130; б — вертикальной одношатунной

Ее производительность составляла 10-20 м3 в смену, что обеспечивало потребность в брусе не менее двух шпонострогальных станков. В настоящее время станки данного типа практически повсеместно вытеснены горизонтальными ленточнопильными станками (см. ниже), имеющими лучшую динамику и качество обработки поверхности.

В вертикальных рамах (рис. 2 6) пиление происходит при совместном возвратно-поступательном движении вертикальной рамки с поставом пил и продольном движении бревна с помощью вальцовой подачи. Режущий инструмент— рамные пилы длиной 1100-1950 мм, шириной 160 и 180 мм, толщиной 1,6-2,5 мм. Рамы первого ряда выполняют пиление бревен, рамы второго ряда — пиление двухкантных брусьев, поступающих от рам первого ряда.

Рамы могут быть двух- и одноэтажные, коротышовые, тарные. Двухэтажные рамы более производительны, они имеют одношатунный механизм резания, одноэтажные рамы — двухшатунные. Коротышовые рамы могут пилить бревна длиной от 1 м. Тарные рамы имеют большое число пил в поставе и рассчитаны на производство тарной дощечки. Большинство рам требует устройства специального бетонного фундамента, чтобы исключить вибрацию и обеспечить безопасную эксплуатацию оборудования.

Просвет пильной рамки составляет до 1000 мм, ход пильной рамки — 400-700 мм. Минимальная толщина получаемых досок —16-22 мм.

Лесопильные рамы сегодня уже не являются основным бревнопильным оборудованием, но занимают определенные ниши в лесопилении. Сегодня, вероятно, наиболее популярными остаются рамы Р-63 (рис. 3) и РК-63, выпускаемые Даниловским заводом (Ярославская обл.) и Ишимбайским заводом (Башкирия).

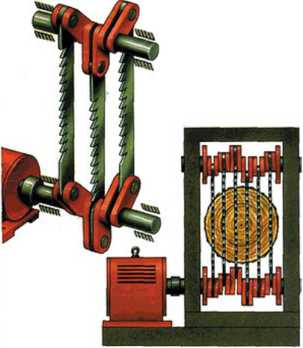

Рис. 3. Лесопильная рама одноэтажная Р63-4Б и схема ее работы (Даниловский ЗДС)

Рама имеет литую чугунную станину. Прижим верхней подающей рябухи — электромеханический. Движение к пильной рамке передается от главного вала шатуном. Максимальный диаметр сырья — 56 см, установленная мощность — 44 кВт. В советское время таких станков было выпущено не менее 200 тыс. шт.

На российском рынке представлена также пилорама PRP-58H от украинского предприятия «Ройск-Льв1в» (рис. 4).

Рис. 4. Лесорама PRP-58H («Ройек-Льв1в», Украина)

Рама отличается большим число пил— до 10 шт. в поставе. В станке обеспечен гидроприжим бревна, управляемый одним рычагом. Имеется специальное устройство для подачи коротких (до 1 м) бревен. Толщина пропила — не более 2,5 мм. Толщина распиливаемых бревен — до 35 см, скорость рабочей подачи — не более 2 м/мин.

Малые станки рамного типа выпускает также фирма «Авангард» (Воронеж) — рисунок 5.

Рис. 5. Малая лесопильная рама РМ-50 («Авангард», Воронеж)

Предприятие выпускает гамму станков серии РМ для распиловки круглых лесоматериалов диаметром до 42 см и бруса высотой до 30 см. Минимальная длина сырья — 1м, число пил в поставе — до 19.

Все станки семейства РМ-50 относятся к серии легких станков, предназначенных для распила древесины с точностью более высокой, чем обеспечивают классические пилорамы. Они являются более экономичными как в отношении отходов древесины, так и в энергоемкости на единицу объема перерабатываемой древесины. Распиловка производится при вертикальном перемещении рамки с пилами и горизонтальной подаче обрабатываемого материала. Скорость подачи бревен составляет всего 1-2 м/мин.

В Германии три крупные фирмы (Esterer WD, Moehringer, Link) также выпускают в небольшом количестве вертикальные лесопильные рамы. Эти станки отличаются многими техническими новинками, например:

- сочетание непрерывной подачи и компьютерной регулировки постава пил по ширине;

- равномерное пиление каждым зубом пильного полотна, при этом рабочий ход используется полностью, а при возвратном движении не происходит обычного трения пильных полотен;

- шатун вращается внутри сферических роликоподшипников; тяжелые маховики обеспечивают маловибрационный ход станка;

- рама может быть оснащена подвижными пильными блоками, каждый из которых регулируется независимо от другого;

- автоматическая адаптация наклона пил к скорости подачи.

К достоинствам лесопильных рам следует отнести их высокую производительность как станков проходного типа. В пользу их говорит и вся инфраструктура лесопильного производства в нашей стране, включая подготовку кадров, наличие запчастей, технологические решения, инструментальное хозяйство и пр. Это обеспечивает сравнительно низкую себестоимость пиломатериалов рамной распиловки.

Недостатком данного вида оборудования является в первую очередь низкое качество пиломатериалов, связанное с тем, что в раме пиление происходит при одновременном движении инструмента и материала. Это приводит к нарушению геометрии пиломатериалов и низкому качеству обработки поверхности, особенно для бревен с кривизной и сучками, из-за невозможности надежно базировать бревно относительно постава пил.

Лесопильные рамы требуют сортировки сырья по диаметрам, они требовательны к качеству пиловочника (кривизна не более 1%, сучки должны быть спилены заподлицо). Высокие потери в опилки и невозможность индивидуального раскроя сырья дают низкий полезный выход пиломатериалов (50-55% от объема сырья).

Пилорамы являются устаревшим оборудованием, однако существуют схемы лесопильных потоков с применением рам для выпиливания бруса и современных станков для распиловки бруса. Модернизация существующего рамного потока на основе таких схем существенно дешевле и быстрее построения нового.

В случае организации нового производства рамы целесообразно применять, если в сырьевой базе существенна доля толстомерного (более 30 см) пиловочника и нет возможности использовать вертикальные ленточные станки. Применение пилорам оправдано также в производстве продукции для собственных нужд, особенно при наличии доступного и недорого сырья.

Специалистами МГТУ им. Н. Э. Баумана спроектирован, испытан и изготовлен опытный образец многопильного распиловочного станка с круговым поступательным движением пил (рис. 6).

Рис. 6. Принципиальная схема многопильного станка с круговым поступательным движением рамных пил

Главный узел станка— динамически сбалансированный пильный блок, главным узлом которого является динамически сбалансированный пильный модуль. Жесткость полотен позволяет использовать ленту толщиной 1,2- 1,47 мм, причем натяжение лент происходит по линии межзубовых впадин или по линии кончиков зубьев, которые снабжаются твердым сплавом типа стеллит.

Опытный образец станка показал, что он потребляет значительно меньше электроэнергии (в 2,5-4 раза меньше, чем Р-63), имеет малый вес, дает высокое качество пропила и высокую точность распила (разнотолщинность при толщине доски 23 мм не более ±0,3-0,4 мм).

3. Ленточнопильные станки

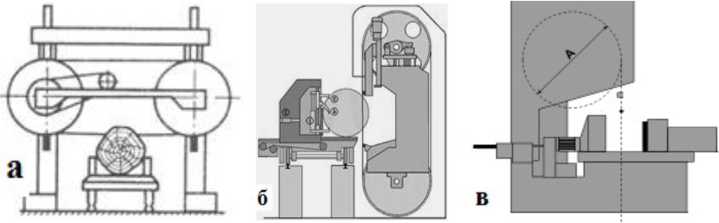

Ленточнопильные станки также делятся на горизонтальные и вертикальные. Горизонтальные станки (рис. 7 а) широко распространены в малом бизнесе. Некоторые из них отличаются малой массой, простотой установки, возможностью приблизить процесс лесопиления к местам заготовки леса.

Пиление происходит при движении пильной каретки относительно жестко фиксированного бревна (позиционный станок с подвижным механизмом резания). Режущий инструмент представляет собой бесконечную стальную ленту шириной 35-50 мм и толщиной около 1 мм, огибающую два шкива, из которых один является приводным, а второй — натяжным.

Преимущества малых ленточнопильных станков — низкая начальная цена оборудования, простота установки, высокая скорость резания, тонкие пилы и малые потери в опилки, малое энергопотребление, простота подготовки инструмента. Недостатки этих станков также очень существенны. Это низкая производительность из-за множества ручных операций и малой скорости подачи пильной каретки (не более 5-10 м/мин).

Дополнительные же опции к станкам лишают их главного преимущества— низкой цены. Станки отличаются высокими текущими расходами, связанными, в частности, с малым ресурсом режущего инструмента.

Рис. 7. Схемы ленточных однопильных станков для бревен и бруса: а— горизонтальный для бревен; б— вертикальный для бревен; в— вертикальный (делительный) для бруса.

Малые горизонтальные ленточнопильные станки были изначально задуманы для частного использования фермерами, строительными бригадами и т. д. Промышленное лесопиление такими станками экономически не оправданно.

Станки выпускаются многими отечественными и зарубежными фирмами. Одним из главных параметров всех ленточнопильных станков является диаметр шкивов — чем он больше, тем выше долговечность пильных лент, огибающих эти шкивы. Малые станки имеют шкивы диаметром 500-600 мм. Самый легкий станок (из известных нам) выпускает канадская фирма Woodmizer — модель LT10 имеет массу всего 253 кг.

Станки могут быть с узкой (50 мм) или широкой (100-300 мм) пильной лентой, с ручной или механизированной подачей пильной каретки, с ручной или механизированной настройкой на толщину доски, а также с различным уровнем механизации по загрузке бревна и кантовке бруса.

Один из наиболее крупных станков с широкой лентой показан на рисунке 8.

Рис. 8. Ленточнопильный горизонтальный станок HTZ 1300 SUPER PROFI PLUS (Mebor, Словения) и схема его работы

Станок имеет шкивы диаметром 1300 мм, пилы шириной 100-140 мм. Максимальный диаметр сырья — 800 мм. Каретка перемещается по рельсовому пути. Загрузочное устройство с механизмом поштучной выдачи бревен обеспечивает автоматическую подачу бревен на ленточнопильный станок без использования ручного труда.

Однако такие станки очень дороги как по абсолютной цене, так и в эксплуатации. Они находят применение для распиливания крупных (более 800 мм) и тяжелых (более 2 т) бревен в основном твердолиственных пород.

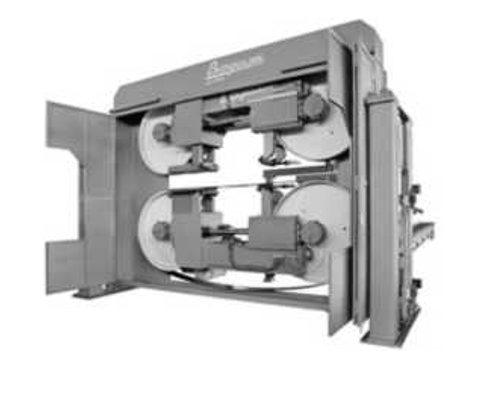

Часто в производственном потоке ставят спаренные ленточнопильные станки (рис. 9) для выполнения одновременно двух пропилов и получения из бревна двухкантного бруса в проходном режиме (станки типа Twin). Настройка в размер производится с помощью специальных механизмов смещения пильных агрегатов.

Горизонтальные станки можно использовать и для распиловки брусьев, располагая в ряд несколько станков (рис. 10). Такая линия имеет высокую производительность при сравнительно малых энергозатратах на пиление.

Рис. 9. Сдвоенный горизонтальный ленточнопильный станок для бревен от фирмы Bongioanni (Италия)

Рис. 10. Линия для распиловки бруса на базе горизонтальных ленточнопильных станков Wood-Mizer (Канада)

Вертикальные лесопильные рамы и горизонтальные ленточнопильные станки могут выпускаться в транспортабельном, мобильном варианте с приводом от двигателя внутреннего сгорания (рис. 11). Эти станки позволяют наладить лесопиление непосредственно в местах лесозаготовок, в том числе в условиях отсутствия электроснабжения.

Рис. 11. Ленточнопильный станок на прицепе (Wood-mizer).

На средних и крупных лесопильных предприятиях применяют вертикальные ленточнопильные станки с широкой лентой и диаметром шкивов 1— 2 м. Каждый станок представляет собой агрегат, состоящий из собственно ленточнопильного станка, подвижной тележки с зажимами для бревен и пульта управления.

Базирование бревна в таких станках выполняется по базовой стенке с прижимными роликами или с помощью боковых или торцовых захватов. Для бесперебойной работы станка необходимы механизм загрузки бревен на тележку и конвейеры для удаления пиломатериалов и опилок.

Преимущества этого оборудования заключаются в высокой производительности, хорошем качестве продукции и высоком полезном выходе пиломатериалов. Кроме того, вертикальные ленточнопильные станки отличаются малым энергопотреблением и низкими текущими расходами. Недостатки больших ленточнопильных станков состоят в высокой рыночной стоимости оборудования, сложности монтажа и эксплуатации, в необходимости квалифицированной рабочей силы.

Отсюда следует вывод о том, что вертикальные ленточные станки хорошо подходят для промышленной переработки пиловочника средних и крупных диаметров (30-60 см) на крупных и средних предприятиях. В лесопильной промышленности в развитых странах на сегменте распиловки среднеразмерного леса такие станки вытеснили все другие типы оборудования.

В России по проекту компании «Экодрев» выпускался комплект ЛЛК-1 с диаметром шкивов 1000 мм и шириной пилы 100-130 мм. Среди импортного оборудования преобладают немецкие, шведские и итальянские станки. Импортные станки отличаются высокой степенью механизации и автоматизации работ по подаче бревен, их ориентации, креплению и кантованию бруса. Основными направлениями совершенствования ленточнопильных станков являются: гидравлическое контролируемое натяжение ленточных пил, водяное охлаждение пилы, гидротормоз нижнего шкива, ускоренное возвращение каретки в исходное положение, выравнивание бревна с помощью фотоэлементов.

Некоторые фирмы (например, Bongioanni, Италия) изготовляют станки с двухсторонней насечкой зубьев на ленточной пиле, что дает возможность пилить бревна при прямой и обратной подаче материала.

Показанный на рисунке 12 станок имеет максимальную скорость подачи каретки 180 м/мин. Установленная мощность агрегата— до 160 кВт. Станок называется TANDEM, так как имеет спаренные диски и за один проход выпиливает горбыль и подгорбыльную доску. Последовательное использование двух ленточных пил на одном станке увеличивает его производительность на 60-70%.

Первая пила— подвижная, она перемещается вдоль оси ортогональной плоскости пиления и может устанавливаться в пределах от 0 до 200 мм по отношению к положению второй, чем устанавливается толщина второй отпиливаемой доски. Пилы имеют постоянное натяжение, которое обеспечивается двумя гидроцилиндрами, поднимающими верхний шкив каждой пилы. Диаметр шкивов 1400 мм.

Новинкой станка является система регулируемых осей на зажимной каретке. Поперечное перемещение рамы с гидравлическими зажимами можетосуществляться непараллельно и позиционировать заготовку под углом относительно плоскости распила, тем самым компенсируя конусность заготовки. Когтевые зажимы на каретке обеспечивают надежную фиксацию как целого бревна, так и плоского бруса (доски) меньшей толщины. Горизонтальное выдвижение зажимных крюков — фиксированное на трех позициях 150, 70 и 20 мм от плоскости рамы.

Рис. 12. Схема работы, зажимная каретка и вертикальный ленточнопильный станок TANDEM SNT 1400-1600 с гидрокареткой CRL (Bongioinni, Италия)

Для получения бруса удобно использовать и спаренные вертикальные станки (рис. 13). Для сдвоенных станков вместо кареток используют более простой механизм подачи конвейерного типа с верхним прижимом, как это сделано, например, в турецких станках UTY (рис. 14).

Рис. 13. Схема сдвоенного вертикального ленточнопильного станка для бревен (1,4 — механизмы перемещения пильных агрегатов; 2,3 — пильные механизмы)

Рис. 14. Сдвоенный ленточнопильный станок UTY 1200 (USTUNKARL, Турция)

Скорость подачи бревен в этом станке составляет до 60 м/мин, установленная мощность — от 44 до ПО кВт в зависимости от модели станка. Максимальная высота пропила — 600 мм.

Ленточнопильные станки для бруса (делительные станки) служат для продольной распиловка брусьев, горбыля, толстых досок на тонкие доски. Станки располагаются после бревнопильного оборудования (во втором ряду). Делительные станки отличаются от бревнопильных тем, что механизм подачиматериала размещен непосредственно на раме станка. Он направляет распиливаемый материал на пильную вертикальную ленту. Настройка на заданную толщину доски производится за счет перемещения базового и подвижного суппортов. Такие станки также могут объединяться в спаренные агрегаты или в четырехленточные агрегаты, состоящие из двух спаренных агрегатов, расположенных в линии друг за другом.

Среди ленточнопильных станков заслуживают упоминания станки с наклонной рамой и наклонной подающей системой (рис. 15). Наклонный пильный узел удобен, когда бревно нужно много раз кантовать (например, при раскрое березы, не распиливая сердцевину).

Пильные узлы и каретки имеют наклон 17°, что позволяет легче и быстрее производить загрузку, вращение и переворот бревна на каретке при кантовании, а также выгрузку готовых досок без сколов и повреждений.

Французская компания МЕМ предлагает своим клиентам бревнопильный агрегат TELETWIN (рис. 16) на основе технологии подвесного пиления.

Рис. 15. Наклонный ленточнопильный агрегат CNT 1600 Amerika (Bongioanni, Италия)

Рис. 16. Механизм крепления бревна (бруса) на станке с подвесным пилением TeleTwin (МЕМ, Франция)

Система со сдвоенным ленточнопильным станком позволяет раскраивать бревна диаметром до 700 мм и длиной до 8 м. Суть технологии подвесного пиления заключается в необычном способе фиксации бревна.

Лесоматериал, который находится в подвешенном состоянии, надежно фиксируется с торцов во время прохождения через сдвоенный бревнопильный агрегат. Таким образом, появляется возможность обеспечить независимое положение бревна в пространстве. После первого пропила подвесная каретка поворачивает бревно на 90°, позволяя тем самым за два прохода на головном станке получать четырехкантный брус.

4. Круглопильные станки

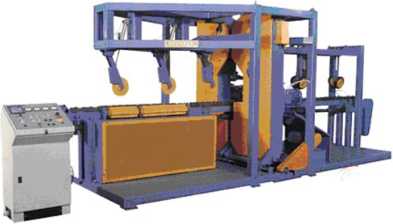

Круглопильные станки (рис. 17) для бревен и бруса можно классифицировать по числу и расположению пил: одно-, двух- и многопильные; одно- и двухвальные; с горизонтальными, вертикальными пилами или угловые, а также по механизму подачи бревен — проходного или позиционного типа.

Рис. 17. Схемы работы круглопильных бревнопильных станков: а — одновальный двухпильный; б — многопильный двухвальный; в — двухвальный с горизонтальными пилами; г — угловой (с вертикальными и горизонтальными пилами).

Станки проходного типа распиливают бревно на двухкантный брус, подгорбыльные доски и горбыли. Бревна распиливаются, как и в пилорамах, за один проход без возвратного движения и подаются одно за другим. Пильный механизм оборудован пильными валами, в качестве режущего инструмента используются круглые пилы диаметром 500-900 мм в количестве 2-8 шт.

Подающий механизм, как правило, представляет собой лоток, по дну которого проходит зубчатая цепь или цепь с толкателями. Бревно ложится в лоток и приводится в движение зубцами цепи или толкателем, который упирается в хвостовую часть бревна. В некоторых станках имеются верхние и боковые прижимные вальцы.

Преимущества проходных круглопильных станков заключаются в их высокой производительности (скорость подачи до 200 м/мин), простоте монтажа и эксплуатации, малых текущих расходах. Однако они могут пилить только сортированные по толщине прямые бревна диаметром до 30—40 см.

Область их применения — промышленное поточное пиление сырья малых и средних диаметров. Станки с цепным механизмом подачи подходят для переработки пиловочника небольшой длины и диаметра на пилопродукцию с заниженными требованиями по качеству. Более высокое качество дают станки с гусеничным механизмом подачи. Их можно использовать для переработки пиловочника малых и средних диаметров любой длины и любого качества на высококачественные пиломатериалы.

Для распиловки бруса в России выпускают вполне надежные многопильные станки марок ЦМР-4 (Ишимбайский завод), ДК-200 (КОДОС), Ц8Д150 «Северный Коммунар». Они распиливают бревна диаметром 10-40 см с минимальной длиной от 1 м со скоростью подачи 5—40 м/мин. Диаметры пил — от 600 до 1000 мм.

Двухвальные станки отличаются тем, что пропил формируется двумя пилами, работающими в одной плоскости. Это позволяет уменьшить диаметр и толщину пил, тем самым снизив потери в опилки и увеличив полезный выход пиломатериалов. Пропил снижается примерно с 6 до 4 мм, что позволяет увеличить полезный выход продукции на 10-12%.

На рисунке 52 показан пильный узел такого станка от фирмы Linck (ФРГ). Скорость подачи сырья в этом станке составляет до 200 м/мин. Максимальный диаметр бревен — 70 см. Двухвальные круглопильные станки выпускают (кроме упомянутой Linck) фирмы Krafter (ФРГ), Walter (Польша), Ustunkarli (Турция), Mebor (Словения), MS Maschinenbau (ФРГ).

Рис. 18. Схема расположения пил в двухвальном станке и вид пильного узла брусующего станка (Linck, ФРГ)

Станки проходного типа имеют те же недостатки, что и лесопильные рамы, — цепная или конвейерная подача бревен на вращающийся инструмент часто не дает качественного пропила. Поэтому большое применение находят станки, работающие по принципу вертикального ленточнопильного станка — бревно жестко закрепляется на каретке, которая совершает возвратнопоступательное движение относительно пилы большого диаметра. Вначале, как правило, выпиливается двухкантный или трехкантный брус. Затем он распиливается на обрезные доски с базированием по базовой стенке. Таков, например, станок ЦДС-1100 с пилой диаметром до 1100 мм (рис. 19).

Рис. 19. Круглопильный станок с кареткой для бревен ЦДС-1100 (Стровен)

Существуют модификации данного станка, в том числе с дополнительной верхней пилой для сырья больших диаметров (ЦДС2-1100). Станок СПР-1100 (проект «Интервесп») имеет встроенное заточное устройство для заточки зубьев пил без их извлечения из станка, а также манипулятор для базирования бревна относительно пилы и специальную фрезу для снятия коры в зоне пропила, что повышает стойкость инструмента на 20-30%.

Финская фирма Tommi Laine предлагает круглопильные станки Slidetec, где вместо роликов впервые применяются специальные пластиковые салазки, которые позволяют подающему столу двигаться плавно, бесшумно и с большей безопасностью для оператора.

Достоинства круглопильных станков с кареткой заключаются в высоком качестве продукции, высокой производительности (скорость движения каретки — 50-80 м/мин). Станок способен распиливать бревна в индивидуальном порядке, без их сортировки полностью на обрезной пиломатериал, включая кромкообрезку, и, таким образом, работать вообще без оборудования второго ряда.

Основной недостаток этого оборудования — низкий выход продукции, связанный с использованием пил толщиной 4-6 мм, что дает пропил 7-10 мм. Кроме того, пилы большого диаметра требуют сложной подготовки. Неправильная подготовка пил приводит к ухудшению качества пиломатериалов, к снижению скорости подачи и даже выходу из строя самой пилы. Поэтому в промышленном масштабе круглопильные станки с кареткой лучше использовать только для получения бруса, а затем использовать станок второго ряда с меньшими пропилами.

Несколько предприятии в России выпускают станки горизонтального пиления марок АЛТАЙ ДПА (рис. 20), БАРС-ДГ2, Tiger GS600. Распиловка на станках ведется с помощью подвижной пильной каретки вдоль неподвижно закрепленного бревна. Данные станки представляют собой переделку горизонтальных ленточнопильных станков.

Рис. 20. Двухдисковый горизонтальный станок АЛТАЙ ДПА (Алтайлестехмаш, РФ)

Вместо ленточной пилы здесь установлен механизм резания с двумя пилами в одной плоскости. Это несколько увеличивает пропил, но позволяет значительно увеличить ресурс работы пил, упростить обслуживание и поднять производительность станка. Заточку пил проводят не более одного раза в смену.

По уровню автоматизации и производительности можно выделить три типа горизонтальных дисковых бревнопильных станков. Станки легкой серии, как правило, не оснащаются автоматизацией. Загрузка и кантование бревна осуществляются вручную. Чаще всего подача пильного узла также осуществляется вручную. Такие станки пилят не больше 10-15 м3 пиловочника за смену. Станки средней серии имеют автоматическую подачу пильного узла, могут пилить в обе стороны и оснащаются простейшей механизацией (например, транспортер для удаления опилок). Такие станки могут распилить до 25-30 м3 за смену. Станки тяжелой серии — полностью автоматизированные. Они автоматически загружают бревна на станину, выравнивают конусность, кантуют бревно, зажимают его. Подача пильного узла также осуществляется автоматически. Станки тяжелой серии могут распиливать до 45 м3 за смену.

Угловые станки — сравнительно новый вид круглопильных станков для бревен и бруса. Они предназначены для индивидуального раскроя бревен большого диаметра на обрезные и необрезные пиломатериалы. Круглопильный станок для бревен «Гризли» (рис. 21) — родоначальник углового пиления в России.

Распил производится с помощью передвижной каретки вдоль неподвижно закрепленного бревна. Диаметр сырья в станках «Гризли» — до 100 см, максимальный размер получаемого бруса — 250×200 мм. В станке имеется вертикальная пила диаметром 630 мм и горизонтальная пила диаметром 500 мм.

Рис. 21. Угловой бревнопильный станок «Гризли» (Волгоградская обл., РФ)

Угловой круглопильный станок UP700 (Stroicad, Словакия) служит для производства брусьев, брусков досок из бревен диаметром до 1м. Пильный узел в нем укреплен на подвижной тележке и может поворачиваться на 90° для выполнения вертикальных или горизонтальных пропилов. Настройка станка производится по данным измерительного устройства.

Преимущества угловых станков заключаются в высоком выходе продукции благодаря индивидуальному распилу каждого бревна при наличии широкого спектра схем раскроя. Однако эти станки сравнительно дороги, а условия работы заставляют использовать толстые пилы, что дает пропил 5-6 мм. Кроме того, невозможно выпиливать доски шириной более 100 мм. Поэтому угловые станки можно использовать, например, для выпиливания мелких пиломатериалов специального распила (например, радиального) из бревен большого диаметра.

Станки для распиловки бруса (станки второго ряда) принципиально не отличаются от бревнопильных. Здесь также в ходу двухвальная система узла резания (рис. 22).

Рис. 22. Схема работы и общий вид многопильного двухвального станка MRS700 для распиловки бруса (Quadro, Тайвань)

Станки обязательно комплектуются коггевой защитой, которая предотвращает обратный выброс материала. Они позволяют пилить брус высотой до 260 мм комплектом пил (до 10-15 пар в поставе) со скоростью подачи до 30 м/мин. В зависимости от числа пил (диаметром 250-350 мм) выбирается и мощность привода пильного вала. Она может изменяться от 40 до 110 кВт на каждый вал.

Одновальные станки для распиловки бруса могут иметь автоматическую настройку пил по ширине. Например, станки Paul (ФРГ) модельного ряда S предусматривают такие варианты схем распиловки для различных технологических процессов (рис. 23).

Рис. 23. Варианты схем распиловки на станках Paul (ФРГ)

- Вал с одной неподвижной и одной подвижной втулкой для дисковых пил. Количество дисковых пил, устанавливаемых на втулку, может варьироваться и зависит от полезной длины втулки.

- Вал с одной неподвижной и тремя подвижными втулками для дисковых пил. Левая втулка неподвижна. Двойными стрелками обозначены подвижные втулки.

- Фиксированная установка пил, которые разделены дистанционными кольцами и могут устанавливаться на любом расстоянии друг от друга.

Управление перемещением пильных втулок может программироваться с помощью серводвигателя либо с помощью специального джойстика гидравлическое или электромеханическое.

5. Фрезерные и фрезерно-пильные станки

Фрезерные лесопильные станки служат для получения из бревна бруса, в том числе профилированного, с одновременным измельчением горбыльной части в щепу. Импортные станки делятся на брусующие и профилирующие. Глубина фрезерования может составлять до 150 мм, высота фрезерования— до 700 мм. Брусующий станок (canter — рис. 24) выполняет только фрезерование боковой поверхности коническими фрезами с получением технологической щепы и двухкантного бруса.

Рис. 24. Фрезерно-брусующий станок (canter) фирмы Bongioani, Италия

Термин «профилирование» означает фрезерование контура боковых досок двухили четырехбитных брусьев с последующим их роспуском на круглопильном оборудовании. При использовании профилирующего оборудования можно исключить обрезные станки из технологической схемы предприятия. Использование кантеров рационально там, где горбыли не используются как попутная пилопродукция, а просто измельчаются на технологическую щепу.

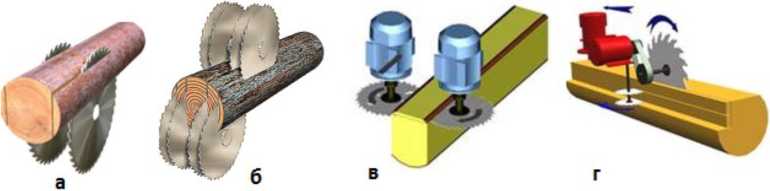

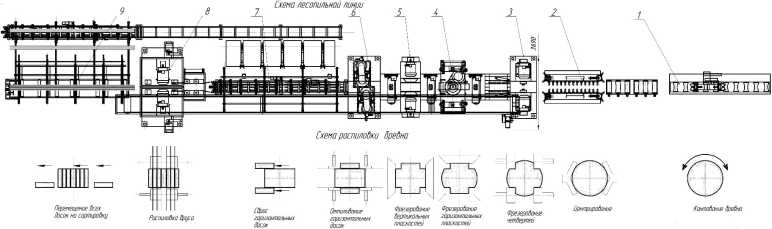

Следующим шагом в развитии лесопильной техники стали фрезернопилъные агрегаты, объединяющие в себе инструмент для получения бруса и распиловки его на доски. Отечественные фрезерно-круглопильные станки этого типа нашли основное применение для переработки бревен малого диаметра (от 12— 14 см). Еще в 1970-е гг. ЦНИИМОДом была разработана линия агрегатной переработки бревен ЛАПБ (рис. 25).

Рис. 25. Схема фрезерно-пильной линии ЛАПБ (ЦНИИМОД) и схема фрезерно-ленточнопильного станка (справа)

Современную линию предлагает завод «Древмаш-Евразия» — рисунок 26.

Рис. 26. Фрезерно-пильный агрегат завода «Древмаш-Евразия»: 1 — устройство кантования бревен; 2 — центрирующее устройство; 3 — станок фрезерования четвертей; 4 — станок фрезерно-брусующий 1-го ряда; 5 — станок фрезерно-брусующий 2-го ряда; 6— станок круглопильный горизонтальный; 7— продольный транспортер со сбрасывателями; 8 — станок многопильный; 9 — приемный транспортер.

При подаче бревна в комплекс происходит его кантование (вращение) и ориентация по оси. Фрезерованные на первом станке четверти параллельны оси бревна и используются в качестве базовых поверхностей при всей дальнейшей обработке. Перемещение заготовки от станка к станку осуществляется без поворота бревна в однообразных направляющих и подающих устройств, за счет чего уменьшается длина комплекса и увеличивается точность распиловки. Бревно менее 14 см в диаметре распиливается окончательно горизонтальными пилами (не доходя до многопильного станка). Скорость подачи — 30-50 м/мин.

На отечественном рынке представлены аналогичные агрегаты шведской фирмы Soderhamnn, итальянской Bongioanni, немецкой Probst и др. Наряду с круглыми пилами могут использоваться спаренные ленточные пилы (рис. 24).

Достоинства фрезернопильных агрегатов заключаются в их высокой производительности, так как бревна подаются торец в торец на скоростях до 60 м/мин. При высокой начальной цене агрегаты просты в обслуживании, почти не требуют дополнительного оборудования, но требуют сортировки сырья. Станки рекомендуются для переработки тонкомера (10-18 см.) на предприятиях любой мощности. Максимальный диаметр сырья — 30-45 см, минимальный — от 12 см.

Современный уровень развития профилирующей технологии таков, что фрезерные узлы, как и все рабочие узлы всех агрегатов лесопильной линии настраиваются на конкретное бревно на основе программы раскроя, рассчитываемой компьютером по результатам ЗВ-сканирования, причем настраиваются независимо друг от друга. Это позволяет не только получать доски разной ширины или даже толщины с разных сторон бревна, но и вести фрезерование наискосок, когда положение профилирующих узлов автоматически меняется по мере прохождения бревна сквозь станок. Профилирование теперь абсолютно ни в чем не уступает технологии пиления с обрезкой, но позволяет достичь новых высот в производительности.

Самыми простыми по исполнению являются фрезерно-профилирующие системы для распиловки тонкомерных бревен, в которых реализована схема раскроя вразвал.

Такие установки, как HewSaw (рис. 27), представляют собой одну машину, в которой бревно сразу превращается в обрезные центральные и боковые доски и щепу.

Рис. 27. Схема фрезерно-профилирующего станка HewSaw R200 (Veisto, Финляндия)

На таких линиях может выполняться раскрой с копированием кривизны, для чего бревна перед подачей в станок ориентируются кривизной вниз. Четыре торцово-конических фрезы удаляют горбыльную часть бревна, пакеты горизонтальных пил на двух валах делят брус на доски, а цилиндрические фрезы с подрезными пилами измельчают обзольную часть боковых досок.

По данным финской компании Veisto, которая изготавливает установки HewSaw, допустимая кривизна бревен составляет до 3% при распиловке сортиментов диаметром до 13 см и до 1,5% при распиловке сортиментов диаметром до 20 см. Полученные при раскрое пиломатериалы имеют кривизну по пласти, которая устраняется после укладки в сушильный пакет и в ходе сушки.

Линии для распиловки бревен широкого диапазона диаметров, от 10 до 40 см в вершине, которые изготавливают компании Linck, EWD, SAB, Soderhamn Eriksson, AriVislanda, Heinola, Veisto, USNR, Comact, значительно сложнее. Они включают в себя отдельные фрезерно-брусующие агрегаты, профилирующие и пильные агрегаты для боковых досок, многопильный станок для раскроя центральной части, иногда дополняемый горизонтальным делительным станком, а также устройства для кантования и зачастую промежуточный сканер для определения реальной геометрии полученного бруса. Для наиболее эффективной распиловки бревен с кривизной оптимальным является порядок, когда перед первым фрезерно-брусующим станком (ФБС) бревно ориентируется кривизной вверх или вниз. Сразу за ним идет агрегат профилирования и отделения боковых досок, с возможностью профилирования наискосок. После отделения боковых досок брус кантуется, повторно сканируется, затем идут агрегаты второго ряда, перед которыми имеется специальная система подачи для обработки брусьев по кривизне.

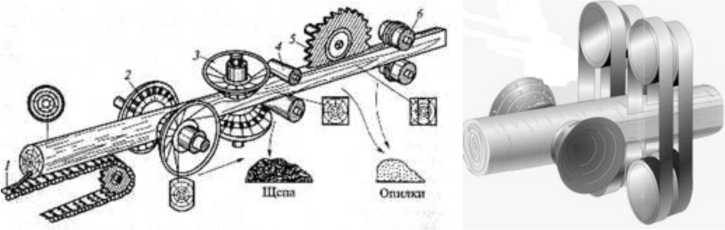

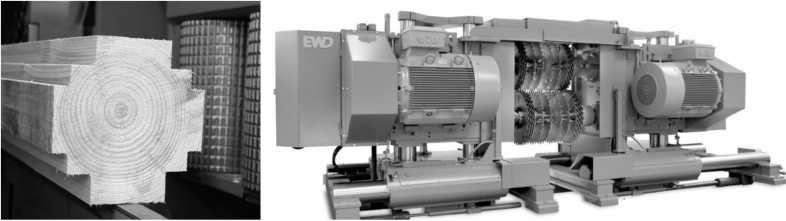

Последним агрегатом в линии обычно выступает многопильный станок (рис. 28), используемый для раскроя четырехкантного бруса на центральные доски или профилированного бруса на боковые и центральные доски.

Рис. 28. Профилированный брус перед раскроем и многопильный станок EWD VNK300 с гибким поставом (подвижными пилами)

Бревна диаметром свыше 40 см обычно распиливаются на линиях с фрезерно-ленточнопильными агрегатами в первом ряду. Такие установки первого ряда состоят из фрезерно-брусующего станка и сдвоенного или счетверённого ленточнопильного станка (ЛПС) и дают на выходе двухкантный брус и две или четыре необрезные боковые доски, которые отделяются и поступают на участок обрезки. Если линия распиливает большей частью крупномерное сырье, то применяется счетверённый ЛПС, если же распиливается сырье преимущественно средних диаметров, то обычно ставят сдвоенный ЛПС.

Многообразие типов бревнопильного и брусопильного оборудования неизбежно рождает проблему выбора оптимального варианта для конкретных условий. Правильный выбор можно сделать только на основании широкого профессионального анализа всех факторов, влияющих на экономику производства — характеристики сырьевой базы, финансовые возможности предприятия, наличие квалифицированной рабочей силы, возможности комплексной переработки сырья, наличие потенциальных потребителей продукции и пр.

6. Обрезные станки

Необрезные доски поступают к обрезным станкам. Оборудование на современном участке обрезки может включать в себя:

- наклонный конвейер («горка») для поштучной выдачи досок;

- устройство для сброса бракованных досок;

- оценочный поперечный конвейер, где измеряется ширина доски и геометрия кромки;

- кантователь, где доска при необходимости переворачивается наружной пластью вверх и оценивается оператором или сканируется;

- система подачи необрезных досок в обрезной станок;

- обрезной станок;

- конвейеры для удаления обрезных пиломатериалов и обзольных реек.

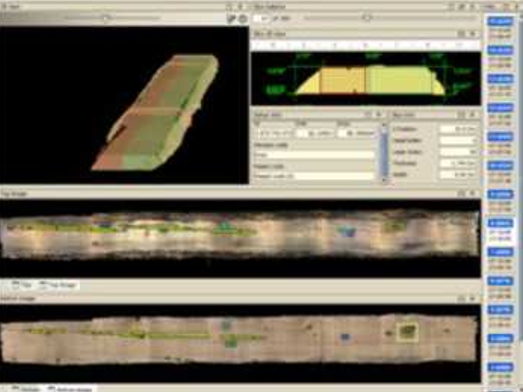

Некоторые системы измерения кромок, например System Edgar от Soderhamn Eriksson или Transverse Edger Optimizer от Autolog, успешно измеряют форму доски и оптимизируют выход при обрезке даже при положении доски наружной пластью вниз, что позволяет отказаться от кантования.

Системы QS от EWD и EdgExpert от Comact, кроме геометрии необрезной доски, сканируют также дефекты и оптимизируют ценностный выход, что является особенно полезным, когда доска не только обрезается, но и делится в станке, то есть из одной доски можно получать сортименты разного сорта.

Обрезные станки в простейшем варианте представляют собой проходные двухпильные станки, у которых одна или обе пилы подвижные для ручной или автоматической настройки на оптимальную ширину доски. Разновидностью обрезных станков являются фрезерно-обрезные, у которых отпиливаемые рейки измельчаются фрезами на щепу. Часто обрезные станки делают многопильными для того, чтобы совмещать обрезку досок с их продольным раскроем.

Вологодский станкозавод выпускает обрезные станки Ц2Д-У, Ц2Д-8, Ц2Д-7А (рис. 29) с ручным или гидравлическим управлением пилами. Ширина поступающих досок— 60-500 мм, толщина— 13-80 мм. Диаметр пил — 315-500 мм. Скорость подачи — до 150 м/мин.

Рис. 29. Обрезной станок Ц2Д-7А Вологодского станкозавода

При наличии системы сканирования используют опимизационные обрезные станки. На рисунке 30 показан интерфейс сканера Comact EdgExpert. Этот пример показывает случай, когда система рекомендует раскроить доску на два обрезных сортимента.

На предприятиях, перерабытывающих крупномерное сырье, распространены многопильные обрезные станки с числом подвижных пильных узлов до 8 (Mohringer, HIT, Comact, Brodbsek, USNR, Sawquip).

На рисунке 31 показан пильный вал обрезного станка HIT ASM130. При перенастройке пильные муфты перемещаются на валу направляющими, размещенными на двух сервогидравлических валах.

Рис. 30. Интерфейс сканера Comact EdgExpert

Рис. 31. Пильный вал обрезного станка HIT ASM 130 (ФРГ)

7. Прочие пильные станки

Переработка горбыля на необрезные и обрезные доски производится путем пиления и /или фрезерования обзольной части горбыля с получением щепы. Горбыльные станки могут быть с вертикальными круглыми пилами (ребровые станки) или с горизонтальными круглыми или ленточными пилами, а также с комбинацией фрез и пил. Типичный ребровый станок показан на рисунке 32.

Рис. 32. Станок для переработки горбыля СПГ-1 («Гризли», РФ)

В этом станке горбыль широкой своей пластью поджимается к направляющей роликовой опоре и подается на пилу с помощью подпружиненных зубчатых дисков.

На рисунке 33 показаны схемы работы горбыльных станков от польской фирмы Walter. В трехпильном станке две вертикальные пилы обрезают кромки горбыля, а горизонтальная пила формирует верхнюю пласть. Есть вариант с 4 пилами, в котором верхняя пласть формируется двумя пилами по двухвальной схеме.

Рис. 33. Схемы работы горбыльных станков Walter (Польша)

В станках другого типа предусмотрено выпиливание из горбыля двух необрезных досок, которые затем направляются на кромкообрезной станок. Подобные станки находят применение в производстве поддонов.

Для того чтобы получить доски нужной длины, в лесопильном производстве используют проходные торцовки, которые встраиваются в поперечный конвейер участка сортирования сырых пиломатериалов. Традиционная организация труда (линия торцовки пиломатериалов ЛТ-1М) заключается в том, что в поперечный конвейер для сырых досок встроены два торцовочных станка — один для опиливания комля, другой — для задания нужной длины доски путем отпиливания вершинной ее части. Перемещение доски на нужную позицию осуществлялось вручную.

Современные проходные торцовки рассчитаны на перемещение одной или нескольких пил в нужную позицию по команде оператора или автоматически (рис. 34). Число пил может быть увеличено до 6. Такая проходная торцовка способна выполнять поперечный раскрой обрезных досок длиной до 6,5 м на заготовки нужной длины. Это важно, например, в производстве транспортных поддонов (паллет).

Рис. 34. Торцовочный станок проходного типа MAS

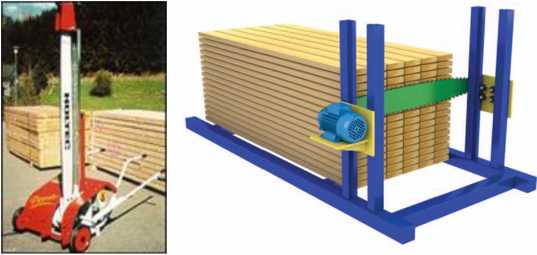

В заключение укажем еще на один вид оригинального оборудования лесопильных цехов — цепную пилу для пакета пиломатериалов.

Их задача — получение досок меньшей длины путем распиловки плотного пакета, а также выравнивание торцов пакетов пиломатериалов. Станки представляют собой цепные пилы с длиной шины до 2 м. Шина может совершать качательное или поступательное движение в вертикальной плоскости (рис. 35). Максимальный размер пакета для станка ПТ-1250 составляет 1,5×1,25 м. Данное оборудование выпускают фирмы Holtec (Германия), Cemil (Италия), SMB Oesterle (Германия).

Рис. 35. Цепно-пильные станки для пакетов пиломатериалов: передвижной с качающейся пильной шиной (Holtec, Германия) и стационарный ПТ-1250 (КАМИ, РФ)