Электрошлаковая сварка (ЭШС) представляет собой уникальную по своей сути и организации технологию сварки, коренным образом отличающуюся от традиционных методов соединения металлов. Она основана на использовании тепла, выделяемого в процессе прохождения электрического тока через расплавленный шлак, что обеспечивает равномерный и интенсивный нагрев обрабатываемых материалов. За счёт высокой концентрации энергии, метод позволяет эффективно соединять элементы большой толщины, обеспечивая при этом монолитность шва, высокую механическую прочность и устойчивость к внешним нагрузкам.

Эта технология прочно заняла своё место среди ключевых методов сварки в тяжёлой промышленности благодаря высокой производительности, энергоэффективности и возможности сварки труднообрабатываемых и легированных сталей. Электрошлаковая сварка применяется там, где традиционные методы оказываются недостаточно эффективными или технически невозможными — в судостроении, гидроэнергетике, строительстве металлоконструкций и других отраслях.

Впервые принцип электрошлаковой сварки был предложен советским инженером К. К. Хреновым в 1940-х годах. Однако как промышленная технология она начала активно внедряться после Второй мировой войны. К 1950–1960-м годам электрошлаковая сварка прочно вошла в производственный обиход в СССР, а позже и в странах Европы, Азии и Америки.

Уже в 1970-х годах на её основе изготавливались уникальные инженерные конструкции, в том числе гидротурбины, корпуса реакторов и сварные балки мостов. Этот способ сыграл ключевую роль в развитии тяжёлого и энергетического машиностроения в послевоенное время, позволив производить более крупные и надёжные конструкции с меньшими трудозатратами.

Электрошлаковая сварка – это особая, принципиально отличающаяся от традиционных, технология создания прочных неразъемных соединений металлических деталей. В отличие от классических методов сварки, где основным источником тепловой энергии является дуга, в данном процессе нагревание обеспечивается за счет тепловыделения, происходящего в ванне жидкого флюса. Электрический ток, проходящий от сварочного электрода к обрабатываемому изделию сквозь расплавленный шлак, вызывает интенсивное тепловыделение, достаточное для оплавления металлов.

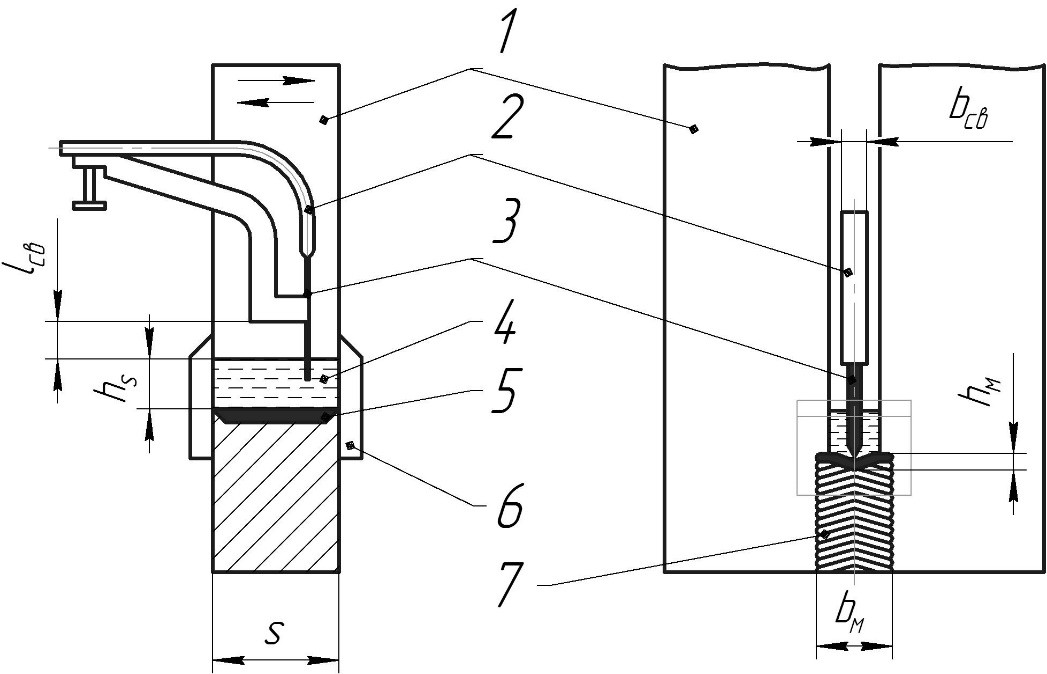

Процесс электрошлаковой сварки имеет уникальную организацию, как это показано на рисунке 1.

Сварочный флюс, попадая в зону действия дуги, расплавляется, образуя шлаковую ванну 4, которая сохраняется в расплавленном состоянии на протяжении всей процедуры сварки. Между электродами 3, погружёнными в эту ванну, и нижележащей металлической ванной 5 протекает сварочный ток. Это обеспечивает поддержание высокой температуры шлака, что, в свою очередь, способствует эффективной теплопередаче и формированию сварного соединения.

Для обеспечения стабильности размеров шлаковой ванны и предотвращения утечки флюса, зазор между соединяемыми деталями ограничивают водоохлаждаемыми формующими ползунами 6. После кристаллизации металла в металлической ванне 5 формируется прочный сварной шов.

Рисунок 1 — Схема электрошлаковой сварки: 1 – свариваемые детали шириной s; 2 – мундштук для подачи электрода; 3 – электрод; 4 – шлаковая ванна глубиной hs; 5 – металлическая ванна глубиной hM; 6 – формующий ползун; bсв – зазор между деталями; lсв – сухой вылет электродов

Характерная особенность технологии – практически вся подведенная электрическая мощность передается через шлак, а затем уже к металлу и электроду. Эффективность и стабильность процесса возможны только при постоянстве температуры шлаковой ванны, которая в зоне под электродом достигает 1900–2000 0С.

Распределение тепла, образующегося в шлаковой ванне, поддается следующей оценке: примерно 20–25 % уходит на расплавление электродной проволоки, 55–60 % – на нагрев и плавление основного металла, около 4–6 % требуется для поддержания шлака в расплавленном виде и на плавление флюса. Потери тепла, связанные с теплоотдачей через формующие элементы и в массив металла, составляют приблизительно 12–16 %.

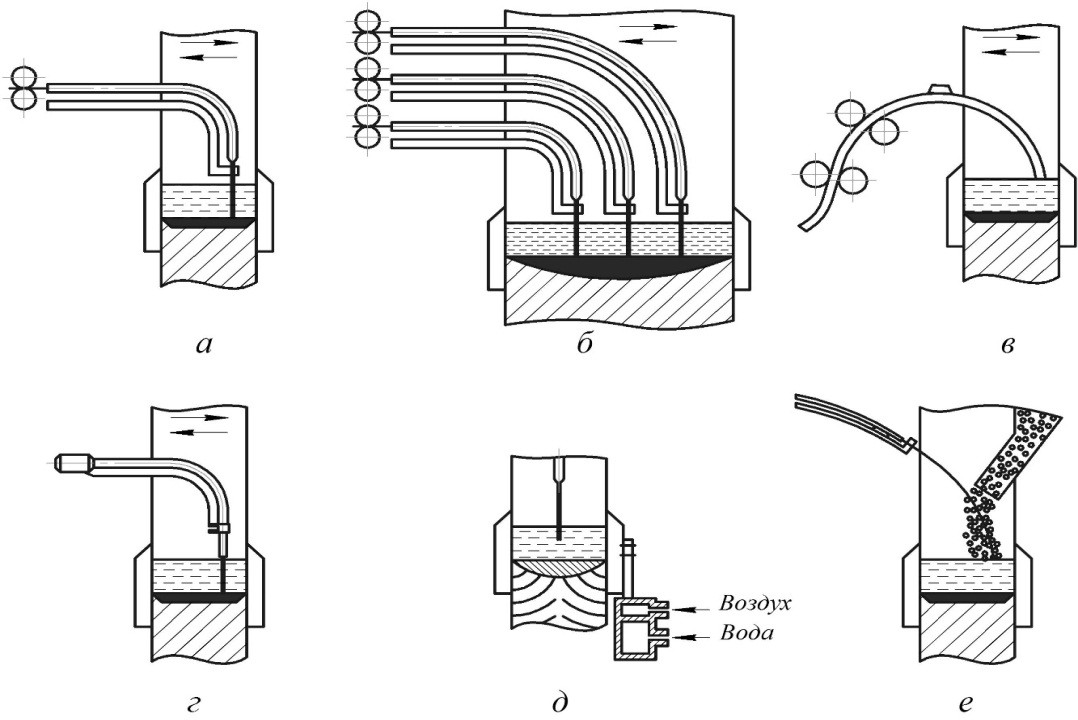

Электрошлаковая сварка с применением проволочных электродов нашла наиболее широкое распространение в промышленных секторах машиностроения. Подходы к реализации различаются в зависимости от условий и требований (см. рисунок 2).

Рисунок 2 — Электрошлаковая сварка проволочными электродами: а – одной проволокой без колебаний; б – одной, двумя или тремя проволоками с колебаниями; в – одной проволокой без введения мундштука в зазор; г – проволокой с увеличенным «сухим» вылетом; д – с использованием сопутствующего принудительного охлаждения; е – с присадкой порошкообразного материала

Наиболее часто применяются методы а и б (рисунок 2), позволяющие соединять заготовки толщиной в пределах от 20 до 450 мм, как правило, с использованием проволоки диаметром 3 мм. Метод в позволяет сваривать металл до 120 мм в толщину, а метод г обеспечивает увеличение скорости выполнения сварочных работ в 1,5–2 раза по сравнению с предыдущими методами. Вариант д актуален для сварки легированных сталей толщиной до 100 мм, когда не планируется последующая термообработка.

Метод е применяется в сборке крупногабаритных узлов без последующей термической обработки швов. Он обеспечивает высокую производительность и отличные механические качества сварного соединения. Все указанные варианты реализуются с использованием стандартных сварочных установок.

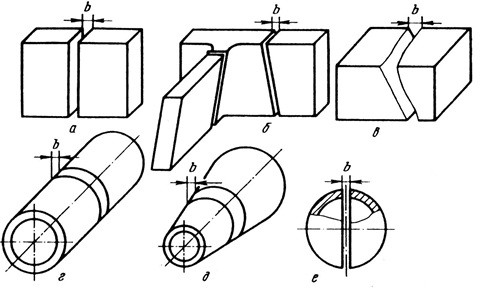

С помощью электрошлаковой сварки можно создавать соединения различных типов: стыковые, угловые, тавровые и другие.

Прямолинейные вертикальные швы чаще всего применяются в соединениях всех типов (см. рисунок 3 а, б). При этом допустимый угол наклона оси шва составляет не более 15–20°.

Кольцевые соединения можно выполнять как на цилиндрических (рис. 3 г), так и на конических (рис. 3 д) и даже сферических поверхностях (рис. 3 е).

Рисунок 3 — Виды сложных швов, выполняемые электрошлаковой сваркой: а и б – прямолинейные на вертикальной и наклонной плоскостях; в – пространственной формы; г, д и е – кольцевые на цилиндрической, конической и шаровой поверхностях

К числу ключевых технологических параметров, определяющих качество сварки, относят: силу сварочного тока, напряжение на электроде, глубину шлаковой ванны, скорость движения сварочной ванны по вертикали, частоту и амплитуду поперечных колебаний электродов, зазор между кромками и расстояние между электродами, а также толщину свариваемых элементов.

Достоинства электрошлаковой сварки. Этот метод демонстрирует исключительно высокую производительность и способен обеспечить надежное соединение металла практически любой толщины. По скорости наплавки добавочного металла электрошлаковая технология не имеет аналогов: коэффициент наплавки составляет 20–30 г/(А∙ч), тогда как при автоматической дуговой сварке он достигает лишь 14–18 г/(А∙ч), а при ручной дуговой – не более 8–12 г/(А∙ч).

Еще одним значимым преимуществом является выполнение шва в один проход, что исключает риск образования шлаковых включений – типичной проблемы при многопроходной сварке. Вертикальное расположение зоны сварки способствует эффективному удалению излишков газа, шлака и различных примесей.

Расход флюса в процессе электрошлаковой сварки крайне мал и составляет примерно 5 % от количества применяемой электродной проволоки – это в 10–20 раз меньше, чем в дуговых методах. Потребление энергии для расплавления одного и того же объема металла также значительно ниже: в 1,5–2 раза по сравнению с автоматической сваркой под флюсом и в 4 раза – с ручной дуговой сваркой.

Чем толще свариваемые элементы, тем выше экономическая целесообразность применения данного метода. Уже при 40–60 мм электрошлаковая сварка показывает явные преимущества, а при толщине 100–200 мм и более – становится незаменимой как в серийных, так и в штучных производствах.

К недостаткам метода относится необходимость последующей высокотемпературной термической обработки соединений. Это обусловлено тем, что в процессе сварки металл в зоне шва и вокруг него подвергается значительному перегреву, что приводит к снижению пластичности и может быть особенно критичным при отрицательных температурах эксплуатации.

Вся практика применения электрошлаковой сварки наглядно демонстрирует, что вопросы, касающиеся целесообразности проведения термической обработки при высоких температурах, обеспечения высокого уровня качества сварных швов и увеличения общей эффективности сварочного процесса, должны решаться в комплексе. Ключевыми аспектами при этом выступают грамотный подбор сварочных и свариваемых материалов, а также оптимизация параметров режимов и используемых методов сварки.

Метод электрошлаковой сварки получил значительное распространение в таких отраслях промышленности, как тяжелое машиностроение, судостроение, авиастроение, а также в производстве энергетического и химического оборудования.

Сварка электрошлаковым методом применяется при соединении широкого спектра металлов: от большинства типов сталей до чугуна, а также при работе с жаростойкими, никелевыми, алюминиевыми, титановые сплавами, медью и материалами на ее основе.

Особо активно данный метод используется в сфере тяжелого машиностроения, где он занял одно из лидирующих мест среди применяемых производственных процессов. Внедрение электрошлаковой сварки позволило заменить цельнолитые и кованые крупногабаритные элементы, производство которых ограничено возможностями существующего оборудования, на конструкции, выполненные по сварно-литой, прокатно-сварной или сварно-кованой технологии. Это привело к заметному снижению как металлоемкости, так и трудозатрат на изготовление таких изделий.

Применение сварно-литых компонентов считается экономически оправданным, если достигается одно или несколько из следующих условий:

- снижение массы готовой сварно-литой конструкции минимум на 10%;

- уменьшение трудоемкости машинной формовки литых заготовок на 30…40% по сравнению с ручной формовкой цельнолитых деталей;

- сокращение уровня производственного брака при изготовлении цельнолитых конструкций на 10…15%.

Экономическая эффективность сварно-литых решений особенно ярко проявляется при производстве следующих компонентов: рамы щековых дробилок, массивные бандажи для цементных и обжиговых печей, рабочие колеса для гидротурбин большой мощности, форштевни кораблей значительного водоизмещения, а также станины прокатных станов.

Серьезный прирост технико-экономических показателей наблюдается также при переходе от цельнокованых элементов к конструкциям сварно-кованого типа. Среди таких изделий: колонны и цилиндры различного назначения, валы гидротурбин, роторы турбогенераторов, подштамповые плиты, детали молотов без шаботов («бабы») и другие критически важные узлы, производимые в машиностроении.

Интересные факты:

- Электрошлаковая сварка входит в перечень ключевых технологических изобретений XX века, кардинально изменивших металлургическую и машиностроительную отрасли.

- Метод позволяет сваривать металл толщиной до 1000 мм в один проход — это невозможно при использовании других технологий.

- Благодаря высокой степени автоматизации и возможности точного контроля параметров, качество сварного шва при электрошлаковой сварке зачастую превышает требования нормативов.

- В процессе ЭШС используется флюс, который не только способствует расплавлению, но и выполняет защитную функцию, предотвращая попадание кислорода и других газов в сварочную ванну.

- Некоторые модификации технологии используются в космической промышленности и при строительстве подводных объектов, где предъявляются особые требования к прочности и герметичности соединений.

Электрошлаковая сварка является выдающимся примером того, как научный подход и инженерная мысль способны сформировать высокоэффективный технологический процесс, соответствующий современным требованиям производства. Благодаря своей универсальности, производительности и надежности метод ЭШС не теряет своей актуальности даже на фоне новейших лазерных и гибридных сварочных технологий. Он продолжает совершенствоваться, находя новые области применения — от высоконагруженных металлических конструкций до прецизионных соединений в энергетике и авиации.