Металлургия XXI века немыслима без технологии непрерывного литья — процесса, который произвел настоящую революцию в производстве сортового проката и заготовок. Этот метод позволяет получать из жидкого расплава бесконечно длинные слитки с заданным поперечным сечением, минуя множество промежуточных и затратных операций. Сущность технологии заключается в создании идеальных условий для направленной кристаллизации металла, что обеспечивает высочайшее качество и экономическую эффективность.

Краткая история прорыва

Хотя первые идеи о непрерывном литье металлов были запатентованы еще сэром Генри Бессемером в 1857 году, практическая реализация стала возможной лишь в XX веке. Ключевую роль в развитии технологии сыграл немецкий изобретатель Зигфрид Юнгханс (Siegfried Junghans), который в 1930-50-х годах разработал и внедрил промышленную установку с осциллирующим (совершающим возвратно-поступательные движения) кристаллизатором. Этот прорыв позволил решить проблему прилипания корочки слитка к стенкам формы и открыл дорогу для массового внедрения процесса, который сегодня известен как УНРС — установка непрерывного литья заготовок.

Принцип действия и этапы технологического процесса

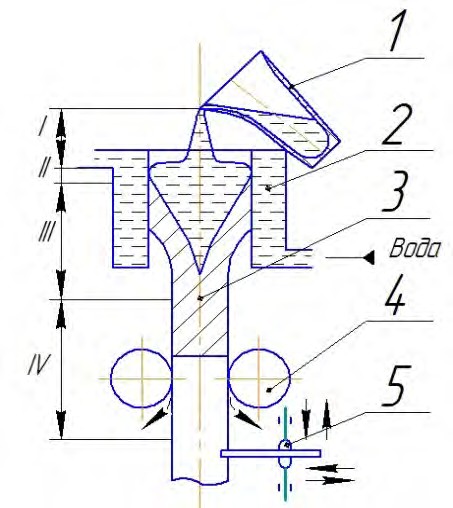

Процесс непрерывного литья, несмотря на кажущуюся сложность, подчиняется четкой и логичной последовательности действий. Рассмотрим его на примере классической вертикальной установки (рис. 1).

Жидкий металл из сталеразливочного ковша 1 сначала поступает в промежуточный ковш (на схеме не показан, но является важным звеном), который служит буфером и обеспечивает равномерную и ламинарную подачу расплава в сердце установки — водоохлаждаемый кристаллизатор 2. Кристаллизатор представляет собой металлическую форму без дна с интенсивной системой охлаждения.

Соприкасаясь с холодными стенками кристаллизатора, расплав начинает затвердевать, образуя тонкую, но прочную внешнюю оболочку (корочку). Внутри этой оболочки металл все еще находится в жидком состоянии. Сформировавшаяся заготовка 3 (это может быть слиток, пруток, труба или профиль сложного сечения) непрерывно вытягивается из кристаллизатора с помощью системы тянущих валков 4 или других аналогичных механизмов. По мере движения вниз заготовка продолжает охлаждаться (вторичное охлаждение) и полностью затвердевает. На финальном этапе летучая пила или газовый резак 5 разрезает бесконечный слиток на заготовки мерной длины.

Рисунок 1 — Схема получения отливок при непрерывном литье на вертикальных установках: 1 – ковш; 2 – форма-кристаллизатор; 3 – отливка; 4 – валки; 5 – отрезная пила

Ключевая особенность процесса заключается в том, что все стадии формирования отливки происходят одновременно, но в разных зонах по высоте кристаллизатора и зоны вторичного охлаждения:

- Зона I: Заполнение кристаллизатора жидким металлом.

- Зона II: Отвод тепла перегрева и начало формирования твердой корочки.

- Зона III: Активная кристаллизация металла от стенок к центру слитка.

- Зона IV: Полное затвердевание и последующее охлаждение уже твердой заготовки.

Такая организация процесса создает условия для направленной кристаллизации. Постоянная подача свежего расплава сверху обеспечивает эффективное питание фронта растущих кристаллов, что полностью исключает образование усадочных дефектов, таких как раковины, пористость и рыхлоты, характерных для традиционного литья в изложницы.

Технологические параметры и качество заготовок

Управление процессом непрерывного литья требует точного контроля над множеством параметров, от которых напрямую зависит качество конечного продукта.

Скорость вытягивания слитка — один из важнейших показателей производительности. Она может достигать 2,5 м/мин и более для стальных заготовок и зависит от марки сплава, его теплофизических свойств и температуры.

Конструкция кристаллизатора также подбирается под конкретный сплав. Для алюминиевых и медных сплавов с их высокой теплопроводностью используются относительно короткие кристаллизаторы (до 300 мм). Для сталей и чугунов, требующих более плавного отвода тепла, применяются длинные кристаллизаторы (от 1000 до 1500 мм). Качество и геометрия получаемых заготовок регламентируются отраслевыми стандартами. Например, непрерывнолитые заготовки из углеродистой стали обыкновенного качества должны соответствовать требованиям ГОСТ Р 53932-2010, который устанавливает сортамент, предельные отклонения размеров и нормы по химическому составу.

Несмотря на высокую плотность и чистоту поверхности, интенсивное и неравномерное охлаждение может приводить к возникновению значительных внутренних напряжений в отливках, а в некоторых случаях — к образованию поверхностных и внутренних трещин. Для борьбы с этим явлением применяют сложные системы вторичного охлаждения и оптимизируют скорость вытягивания.

Проблема воздушного зазора и ее решение

Важнейший технологический аспект — интенсивность теплоотвода в кристаллизаторе. По мере формирования твердой корочки и ее охлаждения происходит усадка металла. В результате между слитком и стенкой кристаллизатора образуется воздушный зазор. Так как воздух является плохим проводником тепла, этот зазор резко снижает эффективность охлаждения. Для компенсации этого эффекта кристаллизаторы часто изготавливают с обратной конусностью на определенном участке высоты. Однако это решение требует филигранной точности в соблюдении температурных режимов и скорости, иначе возрастает риск обрыва корочки и образования дефектов.

Горизонтальное литье и фасонные профили

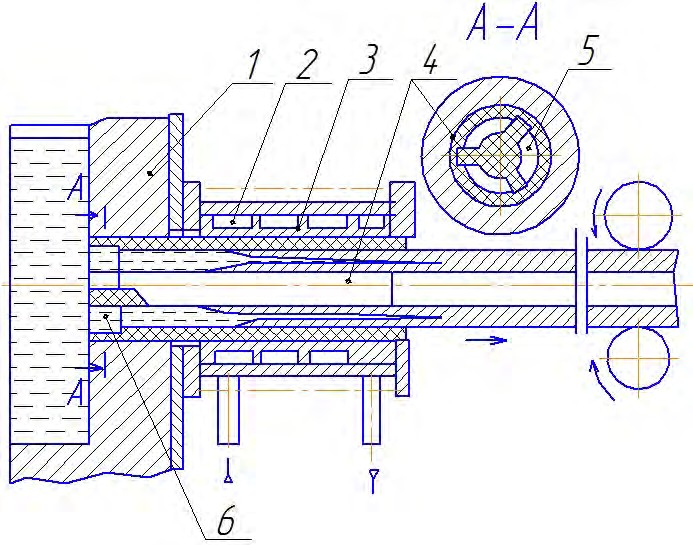

Для производства заготовок сложной конфигурации, особенно полых, были разработаны установки горизонтального типа. В них используется водоохлаждаемый кристаллизатор из графита (рис. 2), который соединяется непосредственно с раздаточной печью.

Рисунок 2 — Схема кристаллизатора для горизонтального непрерывного литья трубчатых заготовок: 1 – раздаточная печь; 2 – водоохлаждаемая рубашка; 3 – графитовый вкладыш; 4 – стержень; 5 – отверстия

Такая компоновка позволяет формировать сложные профили с внутренними полостями, что практически невозможно на вертикальных установках. Горизонтальные машины занимают меньше места по высоте и идеально подходят для литья заготовок из цветных сплавов.

Ключевые преимущества технологии непрерывного литья

Внедрение непрерывного литья обеспечивает комплексный экономический и технологический эффект, затрагивающий все аспекты производства.

| Преимущество | Детальное описание и количественные показатели |

|---|---|

| Максимизация выхода годного металла | Практически полное отсутствие обрезков (прибыльной и донной части слитка) повышает выход годной продукции до 85–92%. Это означает, что почти весь расплавленный металл превращается в качественную заготовку. |

| Снижение себестоимости | Исключение из процесса дорогостоящих изложниц и трудоемких операций по их подготовке, а также сокращение расхода металла, приводит к снижению итоговой себестоимости продукции в 1.5 раза и более. |

| Повышение производительности | Автоматизация процесса и высокая скорость литья позволяют увеличить производительность в 4 раза по сравнению с традиционным литьем в разовые песчано-глинистые формы. |

| Высокое качество и точность | Направленная кристаллизация обеспечивает плотную, мелкозернистую структуру металла с минимальным содержанием газов и неметаллических включений. Заготовки имеют чистую поверхность и точные геометрические размеры. |

| Экологичность и улучшение условий труда | Процесс устраняет необходимость в формовочных и стержневых смесях, что кардинально улучшает условия труда в цехе, снижает количество пыли и вредных выбросов в атмосферу. |

| Создание непрерывных производственных линий | Технология идеально вписывается в концепцию «литейно-прокатного агрегата», где горячая заготовка сразу после выхода из УНРС поступает на прокатный стан, что еще больше сокращает энергозатраты и время производства. |

Перспективное направление: непрерывное литье многослойных заготовок

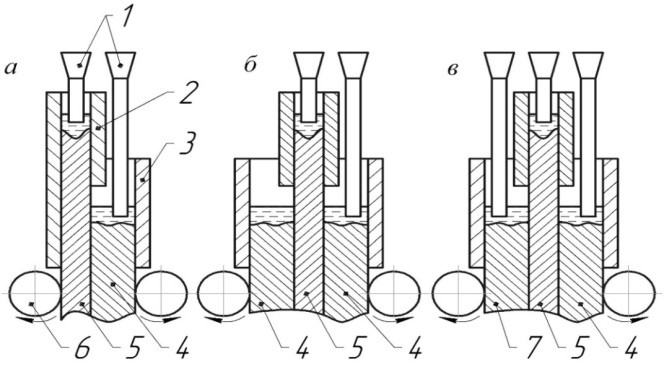

Одной из самых передовых областей применения технологии является создание многослойных (биметаллических и триметаллических) заготовок. Этот метод позволяет получать композитные материалы, в которых каждый слой выполняет свою функцию: например, основной слой обеспечивает прочность, а плакирующий — коррозионную стойкость или износостойкость.

Процесс заключается в последовательном формировании слоев металла в системе из нескольких кристаллизаторов (рис. 4). Сначала отливается заготовка основного слоя 5. Затем, находясь еще в горячем состоянии, она поступает в следующий кристаллизатор, где на ее поверхность заливается металл плакирующего слоя 4, 7. За счет высокой температуры происходит их прочное соединение на диффузионном уровне (сварка). Таким образом можно получать двухслойные (а), трехслойные (в) и даже более сложные по структуре изделия.

Рисунок 4 — Схемы непрерывного литья многослойных заготовок: а – двухслойных; б – трехслойных биметаллический; в – трехслойных; 1 – питатели; 2, 3 – соответственно внутренний и наружный кристаллизаторы; 4, 7 – плакирующие слои; 5 – основной слой; 6 – валки

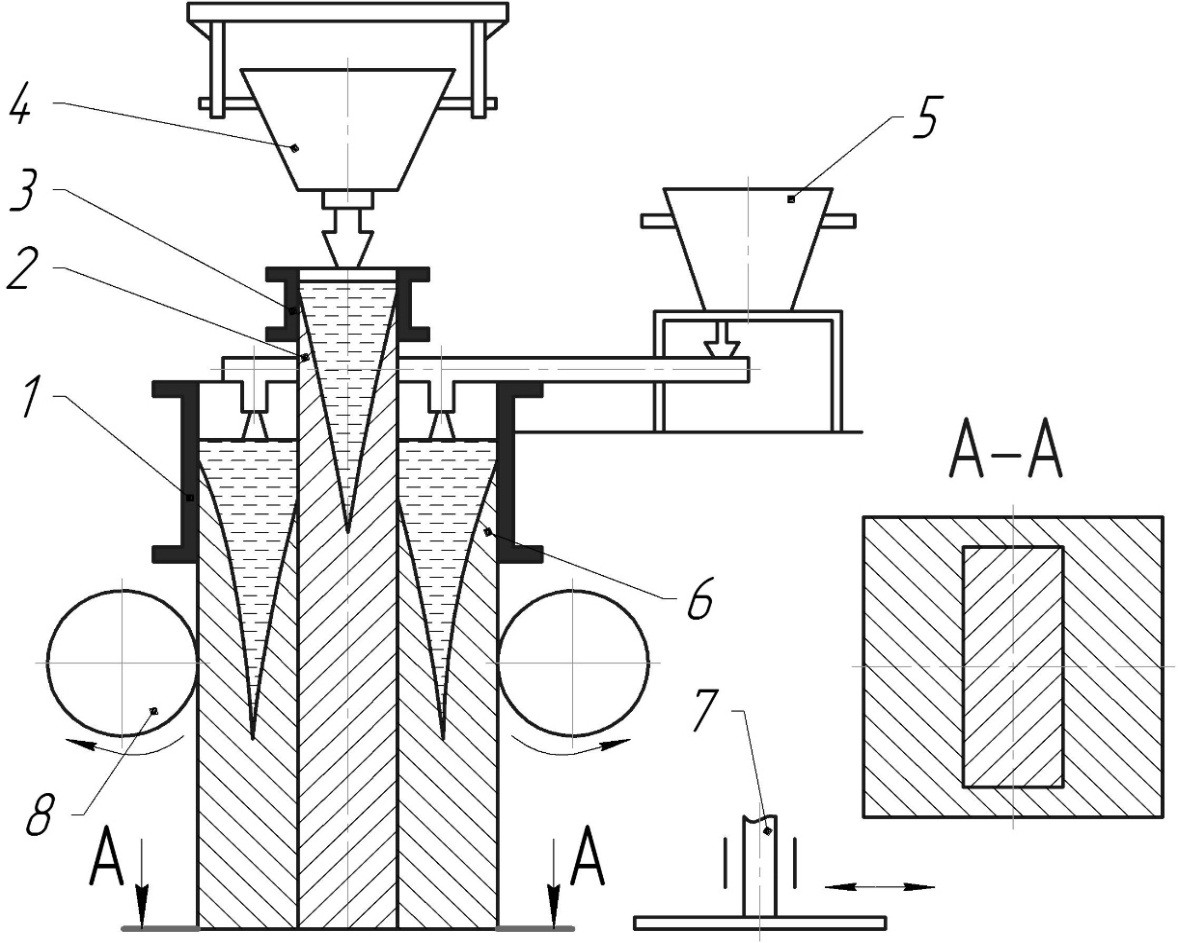

Пример промышленной установки

На рисунке 5 показана схема промышленной установки для литья плоских слоистых заготовок. Она состоит из двух кристаллизаторов, расположенных друг над другом. В верхнем 3 из ковша 4 формируется основной слой 2. Затем он поступает в нижний кристаллизатор 1, куда из ковша 5 подается плакирующий металл 6. Полученная биметаллическая заготовка вытягивается валками 8 и разрезается пилой 7.

Рисунок 5 — Схема промышленной установки непрерывного литья плоских слоистых заготовок: 1 – нижний кристаллизатор; 2 – основной слой; 3 – верхний кристаллизатор; 4, 5 – разливочные ковши соответственно основного и плакирующего слоев; 6 – плакирующий слой; 7 – отрезная пила; 8 – тянущие валки

На подобных установках были успешно отлиты такие композиции, как:

- Трехслойные заготовки: сталь У9 + сталь 10 + сталь У9.

- Биметаллические заготовки с плакирующим слоем из коррозионностойкой стали: сталь 12Х18Н10Т + сталь Ст3.

Области применения и отраслевое значение

Сфера применения непрерывнолитых заготовок чрезвычайно широка. Это основа для производства качественного проката из углеродистых, конструкционных и легированных сталей, а также из сплавов на основе алюминия, меди и магния.

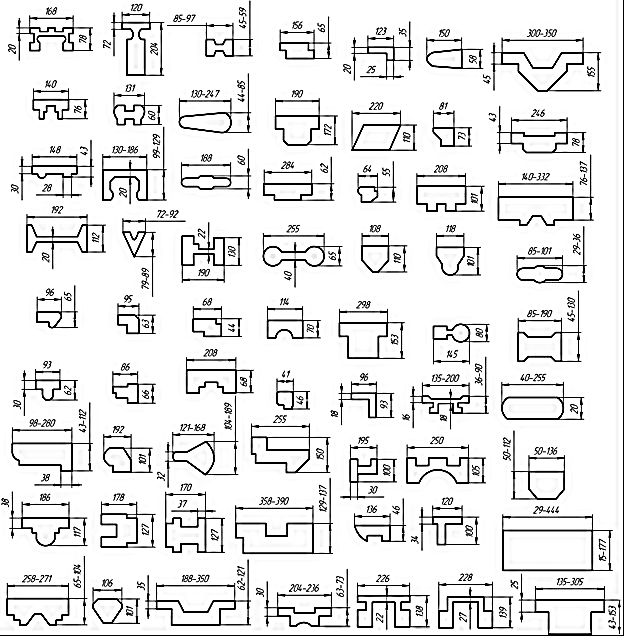

Рисунок 3 — Типоразмеры заготовок, получаемых методами непрерывного литья

Из этих заготовок изготавливают детали для самых разных отраслей:

- Машиностроение и станкостроение: чугунные заготовки для станин, валов, шестерен для металлорежущих станков и прессового оборудования.

- Сельскохозяйственное машиностроение: износостойкие биметаллические лемехи, отвалы плугов, диски борон.

- Транспорт: тяжелонагруженные железнодорожные рельсы и колеса, компоненты редукторов электровозов, детали для автомобиле- и тракторостроения.

- Химическая промышленность: двух- и трехслойный лист, плакированный нержавеющей сталью, для изготовления реакторов и емкостей.

- Электротехническая промышленность: композитные заготовки «сталь + медь» для создания токопроводящих элементов высокой прочности.

Применение этого прогрессивного метода требует от конструкторов пересмотра устоявшихся подходов к проектированию деталей и узлов, чтобы максимально использовать потенциал получения профилей, близких по форме к готовому изделию.

Заключение: будущее за непрерывными технологиями

Непрерывное литье — это не просто один из методов металлургии, а фундаментальная, ресурсосберегающая технология, определившая вектор развития отрасли на десятилетия вперед. Она позволяет не только повысить производительность и качество металла, но и сделать производство более гибким, экологичным и безопасным.

Дальнейшее развитие технологии движется в сторону создания еще более сложных композитных материалов, литья заготовок с формой, максимально приближенной к готовой детали (near-net-shape casting), и полной цифровизации процесса с использованием систем искусственного интеллекта для управления качеством в реальном времени. Без сомнения, непрерывное литье останется краеугольным камнем современной металлургии, открывая новые горизонты для создания материалов будущего.