Содержание страницы

В середине XX века, в стенах киевского Института электросварки им. Е.О. Патона, группа ученых под руководством академика Б.Е. Патона совершила революционный прорыв в металлургии. Изначально разработанная для сварки технология электрошлакового процесса (ЭШП) продемонстрировала уникальные возможности по рафинированию, то есть глубокой очистке металла. Это открытие послужило толчком к созданию принципиально нового метода получения фасонных изделий — электрошлакового литья (ЭШЛ). Этот метод позволил решить ключевые проблемы классической металлургии, связанные с загрязнением расплава в процессе его подготовки и заливки в форму.

Проблемы традиционных методов литья и их решение в технологии ЭШЛ

Стандартный производственный цикл получения отливок включает в себя несколько этапов: плавление шихты в печи, выпуск металла в ковш, его транспортировка к месту заливки и заполнение литейной формы. На каждом из этих шагов жидкий металл неизбежно контактирует с атмосферным кислородом и азотом, футеровкой печи и ковша, а также материалами самой формы. Этот контакт провоцирует интенсивное протекание окислительных процессов, насыщение расплава газами и неметаллическими включениями. В результате качество конечного изделия — отливки — существенно снижается, появляются дефекты, требующие сложных и дорогостоящих методов контроля и исправления.

Сущность и фундаментальное преимущество технологии электрошлакового литья заключается в гениальном совмещении нескольких операций в одном агрегате. Процессы плавления металла, его транспортировки и заполнения формы происходят одновременно, непосредственно внутри самой литейной формы-кристаллизатора. При этом весь процесс надежно изолирован от атмосферы слоем синтетического электропроводного шлака. Такой подход не только кардинально сокращает производственный цикл, но и, что самое главное, гарантирует высочайшую химическую чистоту и плотность получаемого металла.

Основные разновидности процесса электрошлакового литья

В современной промышленной практике получили распространение три ключевых метода организации процесса ЭШЛ, выбор которых зависит от конфигурации детали, марки сплава и требований к производству:

- С прямым выплавлением металла в форму: классический и наиболее распространенный метод.

- С переливом металла: используется для получения сложных отливок, где плавка и кристаллизация разделены.

- С приплавлением закладных элементов: идеален для создания биметаллических или композитных изделий сложной геометрии.

1. Метод прямого выплавления (Классическая схема ЭШЛ)

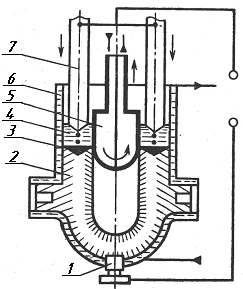

Данный способ, наглядно представленный на рисунке 1, является основой технологии. Процесс начинается с наведения шлаковой ванны в специальной форме. В водоохлаждаемый медный кристаллизатор 6, который одновременно является и литейной формой, загружается и расплавляется порция специального флюса (шлака). Электрический ток от источника питания подводится к расходуемым электродам 7, изготовленным из металла необходимого химического состава, и к поддону (затравке) 1 в основании кристаллизатора.

Шлаковая ванна 4 обладает высоким электрическим сопротивлением. При прохождении через нее мощного электрического тока (согласно закону Джоуля-Ленца, Q = I2Rt) она разогревается до сверхвысоких температур, достигающих 2000 °К и более. Концы электродов 7, погруженные в этот перегретый шлак, начинают интенсивно плавиться. Образующиеся капли жидкого металла, прежде чем попасть в зону кристаллизации, проходят через слой активного шлака. Во время этого прохождения происходит их глубокое рафинирование: из металла удаляются сера, неметаллические включения и газы.

Очищенные капли собираются под слоем шлака, формируя металлическую ванну 3. Эта ванна непрерывно пополняется свежим расплавом сверху от плавящихся электродов и одновременно затвердевает снизу из-за интенсивного отвода тепла через стенки водоохлаждаемого кристаллизатора. Для формирования тела отливки 2, электроды 7 постепенно поднимаются вверх по мере их оплавления. Если требуется получить полое изделие, в процесс вводится центральный водоохлаждаемый стержень (сердечник) 5, который также синхронно перемещается вверх. Таким образом, формообразование отливки происходит в результате строго направленной кристаллизации — снизу вверх, а литейная форма выполняет сразу две функции: плавильного агрегата и устройства для формирования геометрии изделия.

Рисунок 1 — Принципиальная схема электрошлакового литья методом прямого выплавления металла в форму: 1 – стартовый поддон (затравка); 2 – формирующаяся отливка; 3 – ванна жидкого металла; 4 – ванна жидкого рафинирующего шлака; 5 – водоохлаждаемый металлический сердечник; 6 – водоохлаждаемый кристаллизатор; 7 – расходуемые электроды.

2. Методы с переливом металла и приплавлением элементов

Для изготовления отливок сложной конфигурации применяются более специфичные варианты технологии.

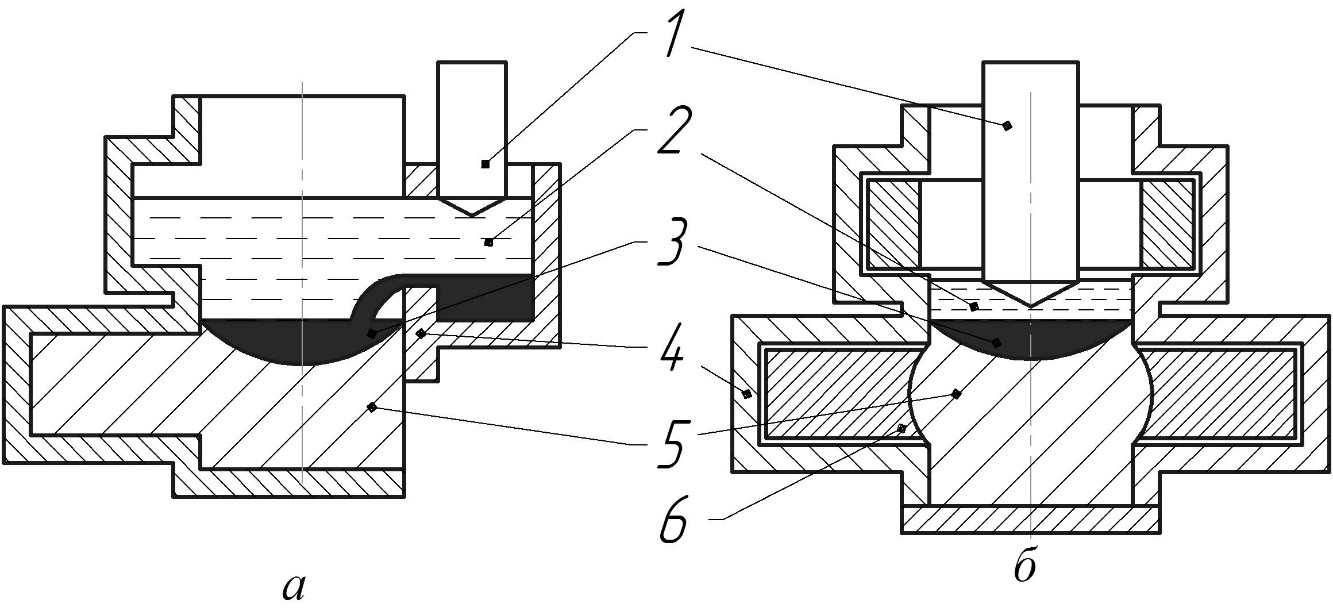

Способ ЭШЛ с переливом металла (рис. 2 а) основан на пространственном разделении зон плавления и кристаллизации. Плавка расходуемого электрода 1 происходит в отдельной плавильной камере, из которой очищенный жидкий металл 3 через специальный канал переливается в стационарную литейную форму 4. И в плавильной камере, и в форме расплав постоянно защищен слоем жидкого шлака 2. По мере заполнения формы плавильная камера поднимается вверх, обеспечивая непрерывность процесса.

Способ ЭШЛ с приплавлением (рис. 2 б) является незаменимым для производства биметаллических или армированных изделий. Его суть заключается в том, что в литейную форму предварительно устанавливаются готовые закладные элементы 6 (например, из другого сплава или с уже обработанными поверхностями). В процессе плавки основного металла и заполнения формы происходит надежное металлургическое соединение (приплавление) этих элементов с кристаллизующимся расплавом. Этот метод позволяет получать не только сложные по геометрии отливки, но и уникальные комбинированные детали, сочетающие в себе свойства разных материалов.

Рисунок 2 — Принципиальные схемы электрошлакового литья с переливом металла (а) и с приплавлением закладных элементов (б): 1 – расходуемый электрод; 2 – жидкий шлак; 3 – жидкий металл; 4 – литейная форма; 5 – готовая отливка; 6 – заранее установленный закладной элемент.

Феноменальное качество отливок ЭШЛ: физика процесса

Высочайшее качество изделий, получаемых методом ЭШЛ, обусловлено уникальным сочетанием физико-химических процессов, протекающих в ходе литья. Качество металла зачастую соответствует требованиям, предъявляемым к поковкам из стали электрошлакового переплава, что регламентируется рядом отраслевых стандартов и ГОСТов.

Глубокое рафинирование и химическая чистота

Прохождение капель металла через перегретую, химически активную шлаковую ванну обеспечивает беспрецедентную степень очистки. Шлак эффективно поглощает серу, фосфор, снижает содержание кислорода и азота в 1,5-2 раза. Загрязненность металла неметаллическими включениями (оксидами, сульфидами, силикатами) уменьшается в 2-3 раза. Оставшиеся включения имеют мелкодисперсную глобулярную форму и равномерно распределены по всему объему отливки, не создавая концентраторов напряжений.

Направленная кристаллизация и безусадочная структура

Ключевым фактором, определяющим плотность и структуру отливки, является характер тепловых потоков. Основное количество тепла отводится аксиально, вниз через уже затвердевшую часть отливки и поддон-затравку. Отводу тепла в радиальном направлении (через стенки кристаллизатора) препятствует тонкая шлаковая гарнисажная корочка, обладающая низкой теплопроводностью. При этом сверху постоянно поступает новый перегретый металл. Это создает высокий осевой градиент температур и заставляет металл кристаллизоваться строго направленно — снизу вверх. Растущие кристаллы (дендриты) имеют столбчатую структуру и ориентированы вдоль оси отливки. Такая схема кристаллизации обеспечивает идеальное питание усадки: верхние жидкие слои постоянно подпитывают твердеющие нижние, что полностью исключает образование усадочных раковин, рыхлот и пористости — главных дефектов традиционного литья.

Высокие механические свойства и качество поверхности

Результатом формирования плотной, однородной и чистой макроструктуры является резкое улучшение механических характеристик. Пластические свойства (относительное удлинение, сужение) и ударная вязкость металла ЭШЛ значительно возрастают. По комплексу своих механических свойств электрошлаковые отливки не только не уступают, но зачастую и превосходят кованые заготовки и сортовой прокат из металла аналогичного химического состава.

Поскольку внутренняя поверхность металлического кристаллизатора покрыта тонким слоем стекловидного шлака, поверхность готовой отливки получается очень гладкой и чистой, не имеет пригара и не требует трудоемких операций по очистке. Во многих случаях точность и качество поверхности позволяют полностью отказаться от последующей черновой механической обработки.

Экономические и технологические преимущества ЭШЛ

Внедрение технологии электрошлакового литья позволяет исключить из производственной цепочки целые участки и операции:

- Нет необходимости в отдельных плавильных печах (индукционных, дуговых).

- Отпадает потребность в приготовлении формовочных и стержневых смесей.

- Исключается сложный процесс проектирования и изготовления литниково-питающих систем и прибылей.

Производство заготовок методом ЭШЛ взамен традиционных поковок и стальных отливок дает колоссальные преимущества:

- Экономия металла: Благодаря минимальным припускам на мехобработку и отсутствию литниковых систем, расход металла при замене поковок на отливки ЭШЛ снижается почти в 2 раза.

- Новые конструктивные возможности: Технология позволяет создавать детали такой конфигурации, которую невозможно или экономически нецелесообразно получать ковкой или штамповкой.

- Сокращение механообработки: Значительно уменьшается объем последующей обработки резанием, что экономит время, инструмент и энергоресурсы.

Ограничения и области применения

Несмотря на очевидные достоинства, технология имеет и свои ограничения. Для ее реализации требуется достаточно сложное и дорогостоящее оборудование, включая мощные источники питания и прецизионные водоохлаждаемые кристаллизаторы (формы). Также необходимо предварительно изготавливать расходуемые электроды, как правило, из сортового проката или предварительно отлитых заготовок.

Накопленный мировой производственный опыт показывает, что наиболее экономически оправдано применение ЭШЛ для получения особо ответственных отливок из специальных, высоколегированных сталей и сплавов, к которым предъявляются повышенные требования по надежности, герметичности и механическим свойствам. Сегодня методом ЭШЛ успешно производят:

- Полые заготовки цилиндров и трубы для химической и нефтегазовой промышленности.

- Корпуса запорной и регулирующей арматуры для тепловых (ТЭС) и атомных (АЭС) электростанций.

- Сосуды, работающие под сверхвысоким давлением.

- Крупногабаритные детали судовых двигателей (коленчатые валы, шатуны).

- Рабочие и опорные прокатные валки для металлургических станов.

- Бандажи для цементных и рудо-обжиговых печей.

- Заготовки дорогостоящего штампового и режущего инструмента.

Заключение

Электрошлаковое литьё — это не просто альтернатива традиционным методам, а высокоинтеллектуальная технология, позволяющая получать металлические изделия нового уровня качества. Сочетая в себе плавку, рафинирование и формирование отливки в одном цикле, ЭШЛ обеспечивает создание гомогенного, плотного и сверхчистого металла с уникальной структурой. Это открывает перед конструкторами и инженерами новые горизонты в создании надежных и долговечных машин и агрегатов, работающих в самых экстремальных условиях.