Содержание страницы

1. Аморфное состояние сплавов

Аморфное состояние – это одна из форм существования твёрдых тел. Веществом в аморфном состоянии называется твёрдое некристаллическое вещество, образующееся в результате охлаждения жидкости со скоростью, 104 — 106 Cº/c при условии содержания достаточного количества аморфизаторов, которыми являются металлы и неметаллы: бор, фосфор, кремний, углерод.

Считается, что в принципе расплав любого вещества можно перевести в аморфное состояние, если создать необходимые условия переохлаждения. Однако некоторые металлы Pb, Cu, Ag, Zn не удаётся получить в аморфном состоянии даже при скорости охлаждения 1010 С°/с. При оценке склонности к образованию аморфной фазы очень важной является оценка критической скорости охлаждения, необходимой для предотвращения образования кристаллической фазы.

Большинство жидкостей при температурах, близких температуре ликвидуса, в условиях изотермической выдержки, должны переходить в кристаллическое состояние. Поэтому возможность перевода вещества из жидкого состояния в аморфное определяется скоростью, с которой это вещество охлаждается в той области температур, где вероятность кристаллизации наиболее высока.

При охлаждении жидкости ниже температуры плавления она либо кристаллизуется, либо аморфизируется. При кристаллизации вязкость, объём и энтропия изменяются скачкообразно, а при аморфизации – быстро и непрерывно.

Структура и свойства аморфного материала зависят от характера изменения предшествующего термического состояния, например от скорости охлаждения.

Аморфное состояние характеризуется двумя основными особенностями: его свойства (механические, тепловые, электрические и др.) в естественных условиях не зависят от направления (изотропность свойств). При повышении температуры вещество, размягчаясь, переходит в жидкое состояние постепенно т. е. отсутствует определённая точка плавления.

Эти особенности обусловлены отсутствием в аморфных телах дальнего порядка – характерной для кристаллов строгой повторяемости во всех направлениях одного и того же элемента структуры (атома, группы атомов). В тоже время в аморфных телах существует ближний порядок – согласованность в расположении соседних частиц, т. е. порядок, соблюдаемый на расстоянии, сравнимом с размерами молекул.

2. Обозначение и свойства аморфных материалов

Для маркировки аморфных сплавов используется буквенно- числовая система обозначений. Элементы обозначаются буквами русского алфавита, так же, как это предусмотрено для сталей. Числа перед буквенным обозначением элемента указывают его среднее содержание в сплаве. Содержание кремния и бора в марочном

обозначении не указывается, их общее содержание, как элементов- аморфизаторов, равно 20-25 %.

Химический состав аморфных сплавов обозначают символами химических элементов с цифровыми индексами, которые указывают содержание данного элемента, например Fe40 Ni40 P14 B6 .

Очевидное преимущество аморфной структуры – отсутствие границ зёрен и как следствие – высокая прочность. Как известно, теоретическая прочность, т. е. напряжение, необходимое для разрыва всех межатомных связей в плоскости разрушения, составляет ˜10-1 E (Е — модуль Юнга). Прочность поликристаллов на два-три порядка ниже – лишь прочность монокристаллов приближается к теоретической. Для аморфных сплавов прочность приближается к теоретической.

Предел текучести аморфных сплавов Fe80 B20, Fe40 Ni40 P14 B6, Fe60 Cz6Mo6B28 составляет соответственно 2400, 3600, 4500 МПа, в то время как предел текучести высокопрочных сталей обычно составляет не более 2500 МПа.

Для аморфных сплавов характерна четкая линейная зависимость между твёрдостью и прочностью. Для сплавов на основе Fe, Ni, Co справедливо выражение Hv = 3,2σт , что позволяет с достаточной точностью использовать показания твердомера для определения прочностных характеристик.

Энергия разрушения и ударная вязкость аморфных сплавов так же значительно превышают эти характеристики для обычных поликристаллических материалов.

Основным механизмом пластической деформации поликристаллических материалов является сдвиговое перемещение одних частей кристаллита (зерна) относительно других, осуществляемое с помощью многочисленных видов движения дислокаций. Сдвиговые механизмы пластической деформации разнообразны. Основными из них являются скольжение и двойникование внутри зёрен, также проскальзывание по границам зёрен. Существенную роль играют диффузионные процессы, облегчающие как внутризёренную, так и межзёренную пластическую деформацию.

Пластическая деформация аморфных сплавов может быть гомогенной, когда деформируется каждый элемент объёма и образец испытывает однородную деформацию и негомогенной, когда пластическое течение локализуется в тонких полосах сдвига.

Гомогенная деформация происходит при высоких температурах (близких, к температуре кристаллизации) и низких напряжениях. При этом скорость деформации пропорциональна приложенному напряжению. Степень пластической деформации при гомогенном течении практически не ограничена, и при правильно подобранных условиях можно добиться эффекта сверхпластичности с деформацией в сотни процентов.

Негомогенное пластическое течение происходит при низких температурах ( Т ≤ 0,8Ткр ) и высоких напряжениях ( τ > 0.02G ),деформация сосредоточена в полосах сдвига, количество которых определяет пластичность сплава. Пластичность сильно меняется в зависимости от схемы нагружения. При растяжении она невелика – разрушение происходит после деформации в 1…2 %. При прокатке можно достигнуть деформации 50…60 %, а при изгибе радиус может быть сопоставим с толщиной ленты (30…40 мкм).

В отличие от полос сдвига в кристаллических металлах, в аморфных металлах полосы сдвига легко меняют свое направление и ветвятся. Толщина полос сдвига обычно составляет 10…50 нм.

Разрушение аморфных сплавов может быть хрупким и вязким. Хрупкое разрушение происходит сколом без внешних следов макроскопического течения и по плоскостям, перпендикулярным оси растяжения. Вязкое разрушение происходит после или одновременно с пластической деформацией. Оно развивается по плоскостям, где действуют максимальные касательные напряжения. Характерной особенностью вязкого разрушения аморфных сплавов является наличие на поверхности разрушения двух зон: почти гладких участков скола и следов выхода областей сильно локализованного пластического течения толщиной 0,1 мкм.

Важной особенностью многих аморфных сплавов является их охрупчивание после отжига выше некоторой температуры. В зависимости от различных факторов температура охрупчивания может меняться в пределах 180…350 °С.

Причинами возникновения охрупчивания может быть сосредоточение примесей в определенных областях аморфной структуры.

3. Способы получения аморфных металлических сплавов

3.1 Получение аморфной структуры методами закалки расплава

Аморфную структуру в металлических сплавах получают различными методами: закалкой из жидкого состояния; осаждением из газовой фазы или жидкого раствора; лазерной обработкой, распылением электрическим полем, обработкой электроискровым разрядом, ионной имплантацией.

Закалка из жидкого состояния является одним из наиболее распространенных способов получения аморфной структуры из жидкого состояния сплава. Осуществляется способ путем охлаждения расплава со скоростью порядка 105 — 108 К°/с.

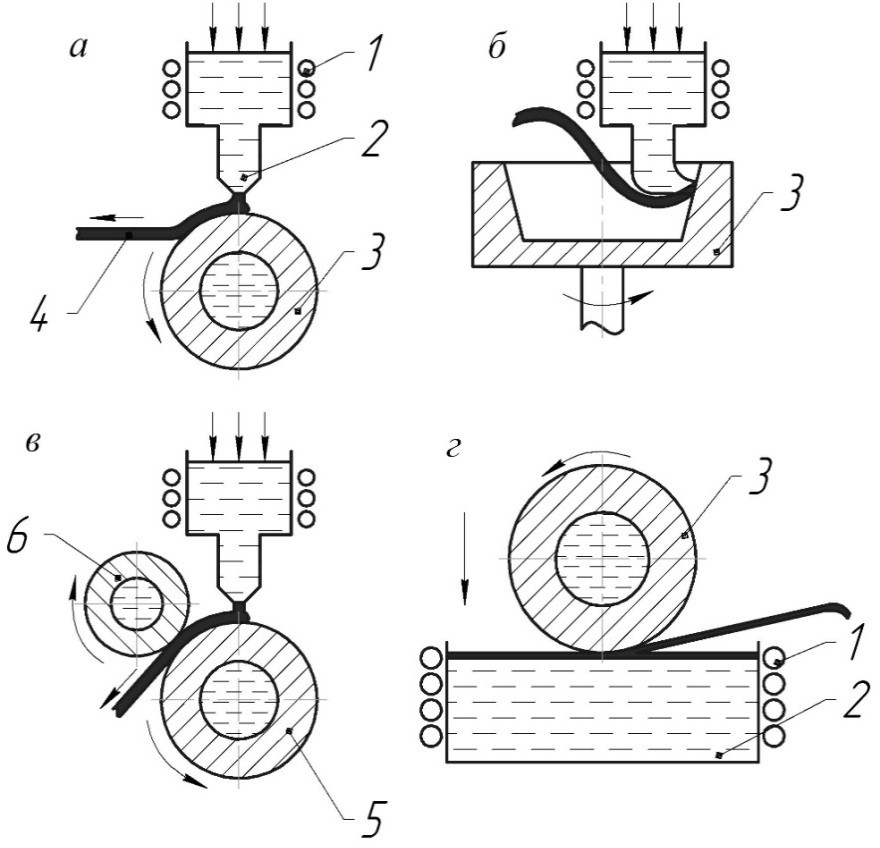

Практика показывает, что добиться предотвращения кристаллизации и зафиксировать аморфное состояние можно путём соприкосновения жидкого расплава с металлической холодной подложкой. Наиболее часто используются два метода: в одном из них жидкий металл наносится на внешнюю или внутреннюю цилиндрические поверхности вращающихся дисков, во втором расплав извлекается вращающимся диском. На рисунке 1. представлены принципиальные схемы устройств для реализации этих методов.

Рисунок 1 — Методы получения аморфной ленты закалкой расплава на внешней (а) и внутренней (б) поверхностях дисков; прокаткой в валках (в) и экстракцией расплава из тигля (г): 1 – нагревательное устройство; 2 – тигель; 3 – диск; 4 – аморфная лента; 5, 6 – валки

Обод металлических дисков должен изготавливаться из материалов, обладающих высокой теплопроводностью: медь, бериллиевая бронза, латунь и др. Нагрев расплава осуществляется индукционным нагревательным устройством или печью сопротивления. Расплав выдавливается под давлением через сопло на поверхность охлаждающего элемента (отсюда термин «спинингование»). Сопло изготавливается из плавленого кварца или окиси алюминия.

При центробежной закалке на внешней или внутренней поверхностях диска охлаждение расплава происходит только с одной стороны, а при охлаждении между двумя валками – с обеих сторон. В первом случае возникают трудности с обеспечением качества внешней поверхности ленты, а во втором – требуется более сложное оборудование.

Наиболее распространен метод закалки на внешней поверхности вращающегося диска. Как правило, скорость вращения диска подбирают таким образом, чтобы отвод тепла происходил быстрее, чем движется расплав, т. е. происходило вытягивание уже затвердевшей ленты. Обычно скорость вытягивания ленты составляет 10 …50 м/с, при этом скорость охлаждения достигает 105 …106 К °/с, а толщина получаемой ленты 10…50 мкм.

Во всех установках закалки металл растекается тонким слоем по поверхности диска, быстро затвердевает. При постоянстве состава сплава скорость охлаждения зависит от толщины расплава и характеристик диска.

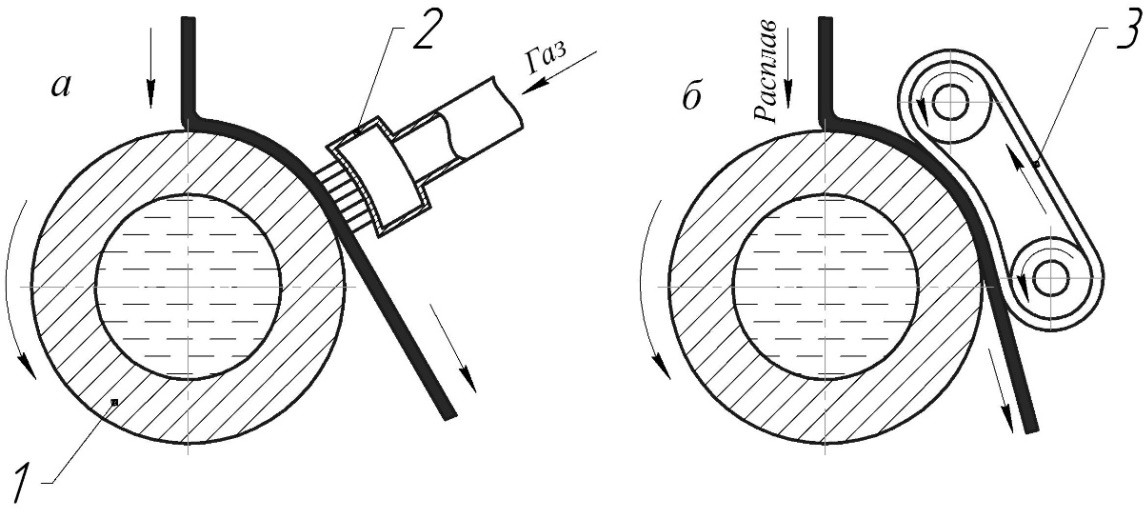

Скорость охлаждения зависит так же от свойств самого расплава, а также длительности контакта расплава с диском. Увеличение длительности контакта может быть достигнуто с помощью газовых струй, прижимающих ленту к диску или ремнем, движущимся с одинаковой скоростью с диском (рис. 2).

Рисунок 2 — Схемы устройств для увеличения продолжительности контакта ленты с диском путём использования газовых струй (а) и прижимного ремня (б): 1 – диск; 2 – струйная форсунка; 3 – подвижный ремень

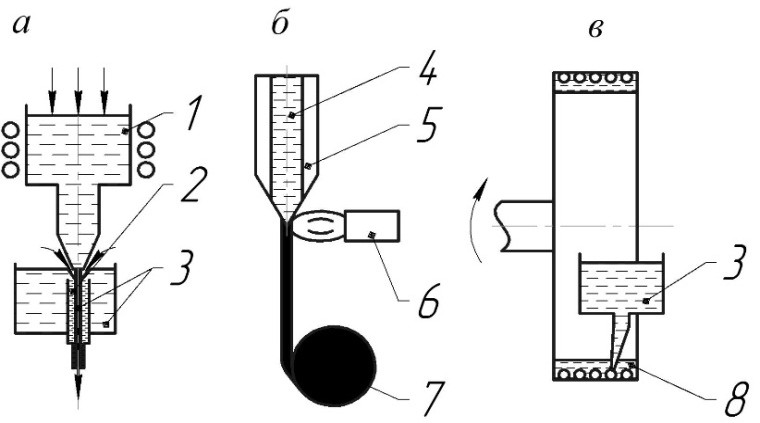

Рисунок 3 — Методы получения тонкой проволоки закалкой расплава: а – протягивание расплава через охлаждающую жидкость; б – протягиванием капилляра; в – центробежной закалкой; 1 – тигель; 2 – трубка; 3 – охлаждающая жидкость; 4 – расплав; 5 – стеклянная трубка; 6 – форсунка; 7 – бобина; 8 – барабан

Вытягивание проволоки из расплава может осуществляться двумя способами. Первый способ (рис. 3 а) предполагает вытягивание проволоки через трубку, заполненную соляным раствором и помещенную в охлаждающую жидкость.

По второму способу (рис. 3 б) расплав поступает в стеклянную трубку, которая разогревается пламенем форсунки и вместе с полученным стеклянным капилляром, заполненным аморфитизированным волокном, сворачивается в бобину. Главная трудность в данном случае состоит в отделении волокна от покрывающего стекла, что ограничивает номенклатуру составов, аморфизируемых данным способом.

Центробежный способ (рис. 3 в) предполагает подачу струи расплава в охлаждающую жидкость, удерживаемую центробежной силой на внутренней поверхности вращающегося барабана. Затвердевшая нить сматывается затем в бобину.

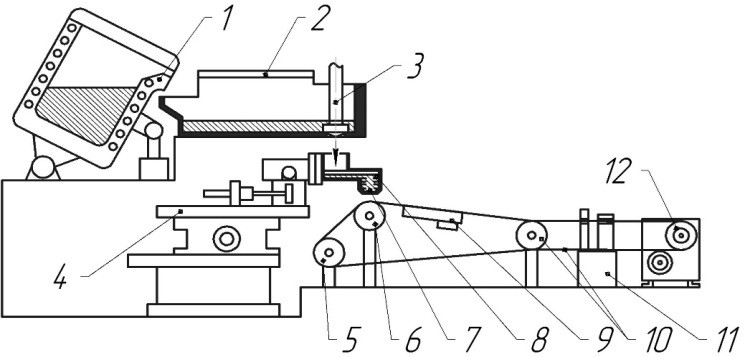

Схема промышленной установки для производства аморфной ленты представлена на рисунке 4. Установка работает следующим образом. Выплавленный в индукционной печи 1 сплав поступает в тигель-накопитель 2 и при открытии запорного клапана 3 сливается в литейную насадку 8. Температура сплава, находящегося в насадке 8, термостабилизируется с помощью специального нагревателя. Перед разливкой положение литейной насадки по отношению к закалочному диску 6 выставляется с помощью регулятора положения 4. Производится выпуск сплава на закалочный диск 6. Сплав затвердевает и по ременной системе 10 перемещается к холодильной камере 9 и к намоточному устройству 12. На основе данных о геометрических размерах и свойствах ленты, непрерывно получаемых с помощью измерительного стенда 11, через систему обратной связи производится корректировка технологических параметров: скорости вращения диска, положения литейной насадки, температуры сплава и др.

Рисунок 4 — Схема промышленной установки для производства аморфной ленты: 1 – индукционная печь; 2 – тигель-накопитель; 3 – запорный клапан; 4 – регулятор положения; 5 – приводной ролик; 6 – закалочный диск; 7 – сопловая система; 8 – литейная насадка; 9 – холодильная камера; 10 – ременная система; 11 – измерительный стенд; 12 – намоточное устройство

3.2 Физические методы получения аморфной структуры

Осаждение на охлаждаемые подложки при ионно-плазменном и термическом напылении дает возможность создания аморфных структур сложного состава толщиной до 1 см на охлаждаемых подложках. Данная методика позволяет создать материалы широкого диапазона составов. Следует отметить, что используя ионно- плазменное напыление, можно получить в массивном аморфном состоянии также и те вещества, которые невозможно получить методом закалки из жидкого состояния.

Формирование аморфизированных металлических слоев лазерной обработкой. Процесс получения аморфной структуры осуществляется путем взаимодействия вещества за короткий период времени с лазерным высокоэнергетическим излучением. Основная часть энергии лазерного излучения ( ∼103 — 1010 Вт/см2) в зависимости от материала расходуется на быстрое расплавление поверхностного слоя вещества. Вследствие кратковременности процесса основная масса материала остается холодной. Сохранение холодной поверхности на границе контакта с тонким слоем расплава приводит к охлаждению со скоростями 105 — 108 К°/с. При скоростном расплавлении и охлаждении образуется аморфная структура. Процесс образования на поверхности металлических материалов подобной структуры получил название «лазерного стеклования».

Распыление электрическим полем. Если между поверхностью жидкого расплава и какой-либо поверхностью создать достаточно сильное электрическое поле, то на поверхности расплава возникает острый выступ, который может испускать как поток ионов атомов расплава, так и капли размером от 0,1 до 20 мкм, которые быстро охлаждаются с образованием аморфного сплава.

Ионная имплантация. Аморфная структура создается путем внедрения ионов с высокой энергией в поверхностный слой металлического сплава. Способ хорош для создания коррозионностойких и упрочненных поверхностей. Основной недостаток – малая толщина аморфизированного слоя, который обычно не превышает 1–2 мкм.

Аморфизация электроискровым разрядом. Суть этого метода заключается в том, что поток энергии, сконцентрированный в канале искрового разряда, за короткий промежуток времени (∼10-3 с) выделяется и расплавляет поверхностные участки материала на глубину до 3–5 мкм.

4. Применение аморфных изделий

Около 80 % промышленных аморфных сплавов производится с целью использования магнитных свойств. Сплавы применяются в качестве магнитомягких материалов, сочетающих: изотропность свойств, высокую магнитную проницаемость, высокую индукцию насыщения, малую коэрцитивную силу. Их применяют для изготовления магнитных экранов, магнитных фильтров и сепараторов, датчиков, записывающих головок и т. п. Сердечники трансформаторов, изготовленные из аморфных сплавов, характеризуются незначительными потерями на перемагничивание, а также высоким электросопротивлением при малой толщине, что уменьшает потери, связанные с вихревыми токами.

Хотя аморфные материалы химически более активны, чем кристаллические, но при содержании в них хрома и других элементов, способствующих формированию пассивирующей плёнки, они могут обладать исключительно высокой коррозионной стойкостью и применяться в агрессивных средах. Аморфные сплавы используются как высокопрочные, например, в качестве компонентов композиционных материалов и даже корда автомобильных шин. Некоторые аморфные сплавы имеют близкий к нулю коэффициент термического расширения или слабо зависящий от температуры и могут применяться в прецизионных приборах. Аморфные сплавы используют для изготовления сейсмодатчиков, мембран манометров, датчиков скорости, ускорения и крутящего момента.

Аморфные материалы используются для армирования трубок высокого давления, изготовления металлокорда шин и др. В перспективе возможно применение аморфных сплавов для изготовления маховиков. Такие маховики могут использоваться для аккумулирования и покрытия пиковых нагрузок на электростанциях, для улучшения рабочих характеристик автомобилей и т. д.

Высокая прочность в сочетании с коррозионной стойкостью позволяют использовать аморфные сплавы для изготовления кабелей, работающих в контакте с морской водой, а так же изделий, условия эксплуатации которых связаны с воздействием агрессивных сред. Из аморфной ленты изготавливают предметы бытового назначения – бритвенные лезвия, рулетки и т. д.

Аморфные материалы часто называют материалами будущего, что обусловлено уникальностью их свойств, не встречающихся у обычных кристаллических металлов (табл. 1).

Таблица 1 — Состав, свойства и применение некоторых аморфных металлические материалов

| Состав сплава | Свойства | Применение |

| Fe75Si10B15 | Высокая прочность, высокая вязкость | проволока, армирующие материалы, пружины, режущий инструмент |

| Fe45Cr25Mo10P13C7 | высокая коррозионная стойкость | электродные материалы, фильтры для работы в растворах кислот, морской воде и сточных водах |

| Fe81B13Si4C2 | Высокая магнитная индукция насыщения, низкие потери | сердечники трансформаторов, преобразователи, дроссели |

| Fe5Co70Si10B15 | Высокая магнитная проницаемость | магнитные головки и экраны, магнетометры, сигнальные устройства |

| Fe83B17 | постоянство модулей упругости и температурного коэффициента линейного расширения | Инварные и элинварные материалы |

Применение аморфных сплавов сдерживают как технологические ограничения (малая толщина получаемых полуфабрикатов, полная несвариваемость), так и малая стабильность свойств – их структура и свойства существенно изменяются не только при нагревах, но и в процессе работы при комнатной температуре.

Можно выделить три основных фактора, определяющих эффективность применения в широких масштабах аморфных сплавов:

- повышение качества изделий вследствие применения аморфных сплавов, обладающих более высокими служебными характеристиками, чем традиционные кристаллические материалы, и возможность создания приборов и устройств нового поколения, параметры которых основываются на уникальном комплексе их физико-механических свойств;

- замена кристаллических материалов на основе дефицитных металлов аморфными сплавами, состоящими или из более доступных элементов, или содержащими дефицитные элементы в меньших количествах;

- переход от традиционной, (многоступенчатой, трудоемкой и энергонасыщенной) технологии получения конечного продукта к новой материало- и энергосберегающей технологии получения изделий методом закалки из расплава.

Экономическая целесообразность новых технологий будет проявляться по мере увеличения объема и номенклатуры продукции, а также совершенствования оборудования. Создание высокопроизводительных агрегатов, в которых используются сплавы с близкой к нулю магнитострикцией. Проявляется четкая тенденция увеличения производства готовых стандартных сердечников. Количество выпускаемых микротрансформаторов, в том числе импульсных, широко применяемых в радиоэлектронной промышленности, исчисляется десятками миллионов в год. Широко применяются высококобальтовые аморфные сплавы для изготовления головок магнитной аудио- и видеозаписи. Аморфные магнитные материалы находят также применение в бытовой технике и в сфере обслуживания (в частности, более 4 млрд наклеек в год из аморфных сплавов применяют для фиксации потребительских товаров). Использование аморфных сплавов в современной технологической цивилизации обусловлено не только высоким уровнем их магнитных свойств, но и уникальным сочетанием этих свойств с другими физико- механическими характеристиками, в первую очередь, с такими, как прочность, твердость, сопротивление истиранию, высокое удельное электрическое сопротивление, стойкость к радиации. Не последнее значение в росте производства аморфных сплавов занимает то обстоятельство, что фактически создана новая технология металлургического производства, обеспечивающая получение конечного продукта непосредственно из расплава, минуя многоступенчатые и энергоемкие технологические циклы, такие как ковка, прокатка, промежуточные отжиги.