Содержание страницы

Промышленные компрессоры являются сердцем многих технологических процессов, от холодильных систем до пневматических линий. Их отказ может привести к остановке производства и значительным финансовым потерям. Поэтому своевременная диагностика и качественный ремонт — ключевые факторы обеспечения надежности оборудования. В этой статье мы подробно рассмотрим технологические аспекты ремонта компрессоров различных типов, опираясь на инженерную практику и нормативные документы.

1. Ремонт поршневых компрессоров: классика надежности

Поршневые компрессоры, несмотря на появление более современных конструкций, остаются «рабочими лошадками» во многих отраслях, например холодильное оборудование, благодаря своей ремонтопригодности. Решение о целесообразности их восстановления принимается после дефектовки — детальной оценки состояния всех узлов. Экономический анализ, сравнивающий стоимость ремонта с ценой нового агрегата, является решающим. Он учитывает не только стоимость запчастей и работ, но и прогнозируемый остаточный ресурс компрессора после восстановления, понятие которого регламентируется в том числе ГОСТ 27.002-2015 «Надежность в технике. Термины и определения».

Технологический цикл ремонта

Процесс восстановления поршневого компрессора — это строго регламентированная последовательность операций, обеспечивающая итоговое качество:

- Подготовительный этап: Включает безопасное стравливание хладагента и слив масла. Критически важно убедиться в отсутствии избыточного давления во всех полостях агрегата.

- Разборка и маркировка: Компрессор сначала разбирается на крупные узлы (шатунно-поршневая группа, клапанные доски, масляный насос). Поскольку многие сопрягаемые детали (например, шатун с его крышкой) прирабатываются друг к другу, их взаимное расположение необходимо сохранить. Если заводская маркировка отсутствует, наносится собственная с помощью стальных клейм или термостойкой краски.

- Очистка и дефектовка: Все детали тщательно промываются от нагара и масляных отложений для проведения точных измерений.

- Инструментальный контроль и ремонт: Проводятся замеры износа ключевых деталей, после чего принимается решение об их восстановлении или замене.

- Сборка и обкатка: Сборка производится в условиях чистоты, с соблюдением моментов затяжки и регулировкой зазоров. Завершается процесс обкаткой и опробованием под нагрузкой.

Для демонтажа деталей с тугой посадкой (подшипники, втулки) применяются специализированные съемники и гидравлические прессы. Чтобы избежать повреждения дорогостоящих компонентов, используются оправки и выколотки из более мягких металлов — латуни, меди или алюминия.

Ключевые узлы и их дефекты

Цилиндро-поршневая группа (ЦПГ)

Состояние ЦПГ напрямую определяет производительность и эффективность компрессора.

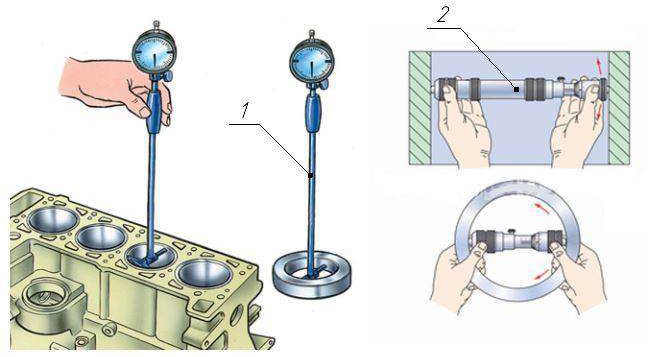

- Цилиндры: В процессе работы из-за бокового давления шатуна на поршень внутренняя поверхность цилиндра («зеркало») изнашивается неравномерно. Это приводит к появлению конусности по высоте и овальности в поперечном сечении. Поверхность должна быть идеально гладкой или иметь специальную хонинговальную сетку (хон-сетку) для удержания масла. Любые задиры или царапины недопустимы. Измерения производятся высокоточным инструментом — нутромером (см. рис. 1). При превышении предельных допусков, указанных в заводской документации, цилиндр растачивается под следующий ремонтный размер. В некоторых моделях возможна замена изношенной гильзы.

Рисунок 1 – Измерительные нутромеры: 1 – индикаторный (для точных измерений); 2 – микрометрический (для калибровки)

- Поршень: Проверяется на овальность «юбки», износ канавок под поршневые кольца и отверстия под поршневой палец. Тепловой зазор между поршнем и цилиндром — это критически важный параметр, рассчитанный с учетом теплового расширения материалов.

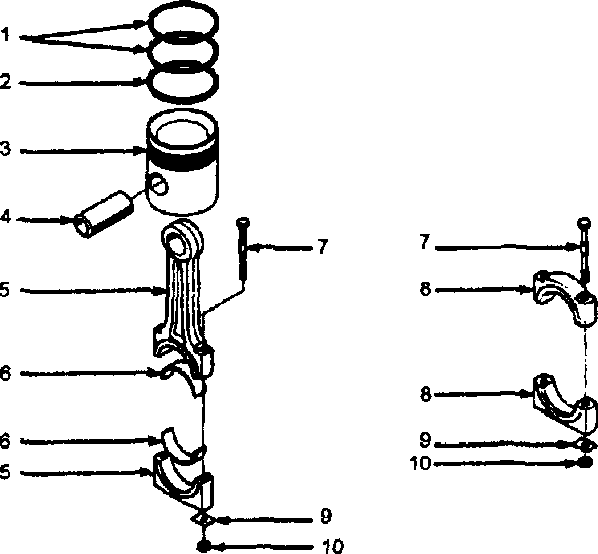

- Поршневые кольца: Это наиболее изнашиваемый и, по сути, расходный материал ЦПГ (см. рис. 2). Их изготавливают из специального чугуна, который по твердости уступает материалу цилиндра. Таким образом, кольца принимают основной износ на себя, защищая более дорогой блок цилиндров.

Рисунок 2 – Устройство кривошипно-шатунного механизма: 1 – уплотнительное (компрессионное) кольцо; 2 – маслосъемное кольцо; 3 – поршень; 4 – поршневой палец; 5 – шатун; 6 – вкладыш подшипника; 7 – болт; 8 – крышка шатуна; 9 – стопорное кольцо; 10 – гайка

Коленчатый вал и подшипники

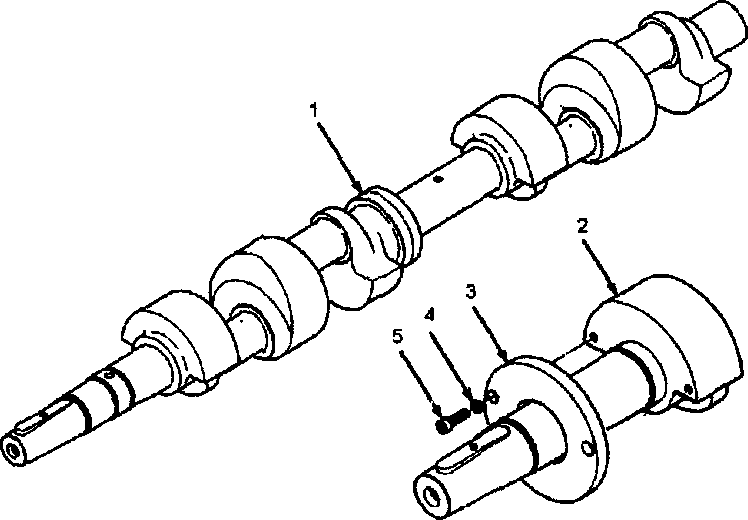

Коленчатый вал — самый ответственный и дорогостоящий компонент, от точности геометрии которого зависит ресурс всего компрессора. Его износ происходит на коренных и шатунных шейках в местах контакта с подшипниками скольжения (вкладышами).

Рисунок 3 – Коленчатый вал в сборе: 1,2 – тело коленчатого вала; 3 – противовес; 4 – шайба; 5 – крепежный винт

Износ шеек приводит к потере их цилиндрической формы. Ремонт заключается в их шлифовке под следующий ремонтный размер с последующей установкой соответствующих ремонтных вкладышей. Подшипники качения, в свою очередь, не ремонтируются и при появлении шума, люфта или перегрева подлежат безусловной замене. Для облегчения их монтажа на вал применяется предварительный нагрев в масляной ванне до 90-100°C.

Клапанная группа

Всасывающие и нагнетательные клапаны испытывают колоссальные циклические нагрузки и требуют самой частой ревизии. Пластины клапанов заменяют при обнаружении трещин, остаточной деформации или износа по толщине более чем на 20% от номинала. Герметичность собранного клапана проверяется наливом керосина или специальной проникающей жидкости.

2. Особенности ремонта спиральных (Scroll) компрессоров

Спиральные компрессоры, особенно в бытовых и коммерческих системах кондиционирования, часто выпускаются в герметичном исполнении. Это означает, что при серьезных внутренних повреждениях они не подлежат ремонту и заменяются целиком. Однако полугерметичные модели допускают сервисное вмешательство.

Ключевой и самой дорогой частью являются рабочие спирали. Их прецизионные поверхности должны быть зеркально гладкими. Появление на них налета медного цвета (омеднение) — это тревожный симптом, указывающий на присутствие влаги в холодильном контуре. Влага вызывает образование кислот, которые вымывают медь из трубопроводов и осаждают ее на горячих трущихся поверхностях, что ведет к ускоренному износу.

Характерный металлический треск при остановке компрессора часто свидетельствует о поломке встроенного обратного клапана, а заклинивание может быть вызвано разрушением муфты Олдхэма, передающей вращение на подвижную спираль.

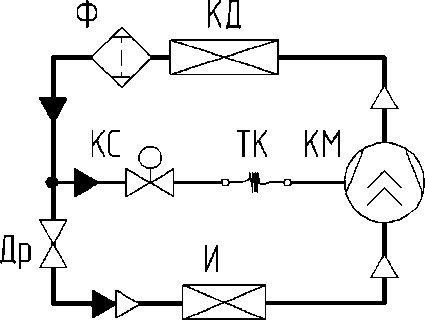

Рисунок 4 – Схема впрыска жидкого хладагента для охлаждения (на примере Copeland Scroll): КМ – компрессор; КД – конденсатор; Ф – фильтр; КС – соленоидный клапан; ТК – капиллярная трубка; Др – дроссель; И – испаритель

3. Диагностика и ремонт винтовых компрессоров

Винтовые компрессоры отличаются высоким ресурсом, но и их компоненты подвержены износу. Необходимость ремонта возникает при падении производительности или аварийных отказах. Основные точки отказа:

- Подшипниковые узлы: Опорные и упорные подшипники (как скольжения, так и качения), воспринимающие огромные радиальные и осевые нагрузки.

- Уплотнения вала: Предотвращают утечку масла и хладагента.

- Узел регулирования производительности: Золотниковый механизм, изменяющий рабочий объем винтов.

- Рабочие поверхности винтов: В маслозаполненных компрессорах износ минимален, так как масляный клин предотвращает прямой контакт.

В конструкциях с синхронизирующими шестернями (рис. 5) контакт между ведущим и ведомым винтами полностью исключен, что значительно увеличивает их ресурс. Износ профиля винтов в таких машинах может говорить лишь о нарушении зазоров в шестеренчатой передаче.

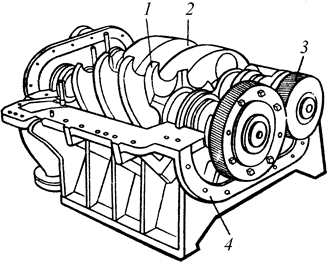

Рисунок 5 – Конструкция винтового компрессора с шестернями связи: 1,2 – ведущий и ведомый винты, 3 – синхронизирующие шестерни, 4 – корпус

Регламентные работы и капитальный ремонт

Для винтовых компрессоров производители устанавливают четкие межремонтные интервалы. Данные в таблице 1 являются ориентировочными и показывают номенклатуру работ при текущем (ТР), среднем (СР) и капитальном (КР) ремонтах.

Таблица 1 – Перечень типовых работ при плановом ремонте винтовых компрессоров

| Ремонтируемый узел | Вид ремонта и состав операций | ||

|---|---|---|---|

| Текущий ремонт (ТР, ~10 тыс. ч) | Средний ремонт (СР, ~20 тыс. ч) | Капитальный ремонт (КР, ~40 тыс. ч) | |

| Компрессор в сборе | Проверка и регулировка осевого люфта роторов | Полный демонтаж, монтаж, стендовые испытания. Финальный контроль осевого люфта. | |

| Механизм регулирования | Замена уплотнительных колец штока | Шлифовка цилиндра, восстановление штока, замена колец. | Полная замена поршневых колец и золотника. |

| Упорный подшипник | – | Замена комплекта радиально-упорных подшипников. | Замена подшипников, при необходимости проточка посадочного стакана. |

| Подшипник скольжения | – | Перезаливка баббитового слоя или полная замена вкладыша. | |

| Роторная группа | – | Шлифовка торцов и посадочных втулок. Наплавка и проточка уплотнительных поясков. | Полная замена втулок. Восстановление геометрии торцов и поясков. Обязательная динамическая балансировка. |

| Торцовое уплотнение | Притирка уплотнительных колец. | Проточка и притирка колец. | Замена всех изнашиваемых элементов, включая фторопластовые кольца. |

| Корпусные детали | – | Проточка торцовых поверхностей для обеспечения соосности. | Восстановление внутренних поверхностей (металлизация), дефектоскопия на наличие трещин. |

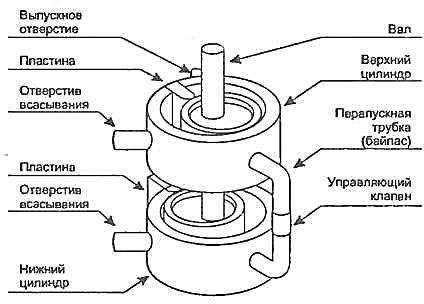

4. Ремонт ротационных (пластинчатых) компрессоров

В ротационных компрессорах основной износ приходится на три пары трения: пластина – паз ротора, торцы пластин – цилиндр и торцы ротора – крышки. Ремонт заключается в восстановлении правильных геометрических форм и зазоров.

Пластины, как правило, не уменьшаются по высоте, но на их рабочих кромках появляются сколы и заусенцы, которые устраняются опиливанием и скруглением кромок. При значительном износе (уменьшение длины на 10-15%) пластины заменяются комплектом. Пружины, поджимающие пластины, со временем теряют упругость и также подлежат замене. Методы измерения износа цилиндра и ротора аналогичны тем, что применяются для поршневых машин.

Рисунок 6 – Схема ротационного компрессора с двумя роторами

Ключевым моментом при сборке является точная выверка зазоров: радиального (между ротором и цилиндром), осевых (между торцами ротора и крышками) и тепловых в подшипниках.

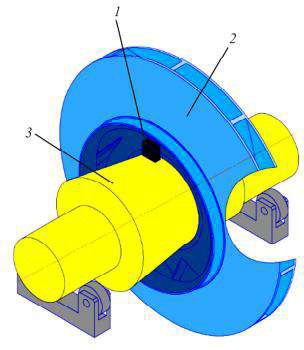

5. Ремонт и обслуживание динамических компрессоров (центробежных и осевых)

Центробежные и осевые компрессоры (турбокомпрессоры) отличаются минимальным количеством трущихся деталей, но работают на чрезвычайно высоких скоростях. Это предъявляет высочайшие требования к точности изготовления, сборки и балансировки.

Основной износ приходится на шейки вала и вкладыши подшипников скольжения. Однако главная сложность ремонта заключается не в восстановлении поверхностей, а в обеспечении идеальной динамической балансировки ротора и центровки валопровода.

Рисунок 7 – Прецизионная балансировка рабочего колеса на конической оправке: 1 – балансировочный грузик; 2 – рабочее колесо; 3 – коническая оправка

Малейший дисбаланс на скоростях в десятки тысяч оборотов в минуту создает колоссальные вибрации, способные разрушить машину. Контроль вибрации — ключевой элемент диагностики, регламентируемый стандартом ГОСТ ISO 10816-1-2021 «Вибрация. Контроль состояния машин…». При сборке особое внимание уделяется выверке зазоров в лабиринтных уплотнениях — их занижение приведет к контакту, перегреву и заклиниванию.

Помпаж и методы борьбы с ним

Опасным явлением для динамических компрессоров является помпаж — срывной режим работы, характеризующийся резкими колебаниями давления и расхода. Это аэродинамический срыв потока с лопаток, который может привести к гидроударам и разрушению ротора. Для предотвращения помпажа применяются сложные системы автоматического регулирования (антипомпажные клапаны).

План технического обслуживания

Плановое ТО для турбокомпрессоров имеет первостепенное значение. В таблице 2 представлен примерный план-график обслуживания, который должен быть адаптирован под конкретную модель согласно инструкции производителя.

Таблица 2 – Примерный план технического обслуживания холодильных агрегатов с центробежными компрессорами

| Вид операции | Ежемесячно | Ежеквартально | Раз в полгода | Ежегодно | По необходимости |

|---|---|---|---|---|---|

| Компрессор: анализ рабочих параметров | х | ||||

| Электродвигатель: замер сопротивления изоляции, проверка клемм | х | х | |||

| Система смазки: контроль температур, чистка фильтров, анализ масла | х | х | х | ||

| Системы регулирования: проверка калибровки и функционирования | х | ||||

| Приборы защиты: проверка срабатывания реле давления и температуры | х | ||||

| Теплообменники (конденсатор, испаритель): проверка качества воды | х | х | х | ||

| Общий осмотр: проверка на вибрацию, поиск утечек хладагента | х | х |

Заключение

Качественный ремонт любого типа компрессора — это сложный инженерный процесс, требующий не только глубоких знаний конструкции, но и высокой культуры производства. Ключевыми факторами успеха являются тщательная диагностика, неукоснительное соблюдение допусков и зазоров, указанных производителем, поддержание чистоты при сборке и применение современных методов контроля, таких как вибродиагностика и анализ масла. Такой подход позволяет не просто устранить неисправность, а значительно продлить срок службы дорогостоящего оборудования.