Засорение фильтра осушителя вызывает непостоянную работу испарителя, повышение температуры в холодильной камере. Сам фильтр может сильно охлаждаться и покрываться инеем.

Неразборные фильтры осушители, применяемые в малых холодильных установках, заменяются полностью. Происходит эвакуация хладагента, распайка фильтра и его замена на новый.

Для обслуживания разборных фильтров в крупных холодильных установках, должны быть предусмотрены запорные вентили с двух сторон.

Смена гильзы фильтра происходит следующим образом:

- Закрываются оба запорных вентиля, фильтр отсекается от контура.

- Плавное ослабление болтов крышки, необходимо предварительно сбросить давление в фильтре.

- Снятие крышки и быстрая смена гильзы фильтра.

- Неполная затяжка крышки фильтра, необходимо приоткрыть один из запорных вентилей и выпустить воздух из фильтра.

- Окончательная затяжка болтов крышки и открытие запорных вентилей.

- Проверка фильтра на наличие утечек.

Нарушение герметичности ТРВ может возникать при длительной эксплуатации, в результате ослабления резьбовых соединений и усадки прокладок.

Для восстановления герметичности мест присоединения вентиля следует подтянуть гайки крепления фланцев и уравнительной линии. Если течь установлена в месте свинчивания штуцера с корпусом, восстановление герметичности может быть достигнуто подтяжкой штуцера. Течь в сальнике узла настройки устраняется подтяжкой гайки с помощью специального ключа, входящего в комплект поставки.

Если при повторной затяжке резьбовых соединений потеря герметичности продолжается, необходим демонтаж ТРВ и замена его прокладок. При повреждении мембраны или других внутренних частей их можно заменить, внутренние части ТРВ полностью разборные.

При возникновении пульсации в работе ТРВ, необходима его перенастройка, либо замена ТРВ если перенастройка не помогла, так как оно подобрано не привольно (переразмеренно).

Наличие пара в ТРВ может вызывать недостаток холодильного агента в контуре, либо высокое падение давления перед клапаном, также причиной этому может быть сильный перепад высот между конденсатором и ТРВ.

Неисправности, связанные с работой термостатов и реле давлений, могут происходить в результате нарушения их настройки, и необходимо произвести настройку заново.

При окислении контактов их можно зачистить механически. Чаще всего рекомендуется заменить устройство полностью, для большей надежности, особенно при поломках связанными с чувствительными элементами (сильфоном) и разгерметизацией реле.

При повышении шума и вибрации вентиляторов воздушных теплообменников, необходима проверка подшипников и вала вентилятора на наличие люфта, и при необходимости их замена. Также необходимо проверить крыльчатку, затяжку её крепления, и на свободный ход.

Несмотря на то, что в некоторых случаях всё же можно провести ремонт, чаще всего рекомендуется произвести замену всего устройства. Это позволит обеспечить большую надежность и точность показаний устройств.

В холодильных установках используют центробежные насосы различных типов для перекачивания воды, рассола или других жидкостей. Для вентиляции охлаждаемых помещений, вынужденной конвекции воздуха в воздухоохладителях и конденсаторах воздушного охлаждения используют центробежные вентиляторы.

Насосы подбирают по необходимой объемной подаче и создаваемому напору. Часто в системах, где необходим лишь один насос устанавливают и ещё один резервный. В результате чего, при проведении каких-либо работ с первым насосом, можно включать запасной, тем самым не останавливать работу самой системы охлаждения.

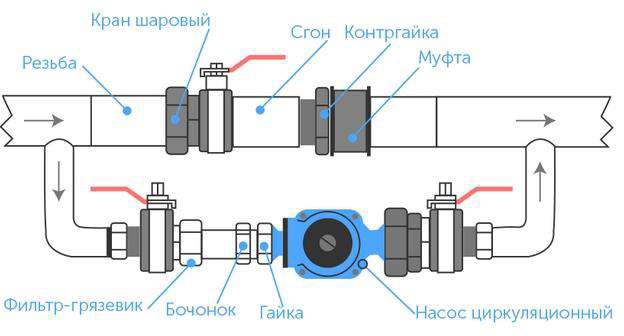

Для того, чтобы не производить опустошение гидравлического контура в случае, когда необходимо производить демонтаж насоса, насос устанавливается через обводную трубу (рис. 1).

Рисунок 1 – Установка насоса через обводную трубу

Для насосно-циркуляционных систем с нижней подачей жидкости в батареи, кратность циркуляции (перекачиваемого объема жидкости всей системы в сутки) составляет от 3 до 5.

Для систем с верхней подачей жидкости к батареям, кратность циркуляции изменяется в зависимости от длины трубопровода (табл. 1).

Таблица 1 – Зависимость необходимой кратности циркуляции системы от длины трубопровода (при верхней подаче жидкости к батареям)

| Длина трубопровода, м | 50 — 100 | 100 — 200 | Свыше 200 |

| Кратность циркуляции | 10 — 15 | 5 — 10 | 3 — 5 |

Для воздухоохладителей с верхней подачей жидкости кратность циркуляции принимают равной 25 — 30.

Технический уход за насосами представляет собой их осмотр и устранение утечек жидкого хладоносителя через уплотнения насосов, смазку подшипников, наладку приводных механизмов.

Профилактический осмотр насосов и вентиляторов проводят каждые 1000 часов их работы, при этом осмотр включает в себя ряд операций:

- Смазку и регулировку подшипников;

- Набивку сальников, замену уплотнений;

- Наладку приводных механизмов, проверку соосности валов;

- Проверку равномерности затяжки фланцевых соединений.

При малом ремонте насосов и вентиляторов в дополнение к операциям профилактического осмотра проводят дефектовку и ремонт резьбовых соединений, проверку балансировки ротора и зазор между ротором и корпусом вентиляторов, выверку осевого смещения вала центробежного насоса, промывку подшипников, протяжку болтов, в том числе фундаментных.

Средний ремонт насосов и вентиляторов проводят через 16 тыс. часов и к объему операций, включаемых в малый ремонт, добавляют операции по полной разборке и дефектации деталей, при необходимости их ремонт, ремонт подшипников скольжения, замену подшипников качения, балансировку рабочих колес и роторов.

Капитальный ремонт насосов и вентиляторов проводится через 32 тыс. часов их работы, и включает в себя дополнительно к объему работ среднего ремонта восстановление основных деталей (вала) способом металлизации, наплавки, замену рабочих колес насосов, замену деталей корпуса вентилятора, замену муфт сцепления.

Ремонт и испытания запорной арматуры. Основными дефектами запорной арматуры являются:

- Дефекты формы и загрязнение поверхностей контакта клапанной пары (поверхности золотников).

- Повреждение уплотнительных колец и прокладок.

- Дефекты корпуса и крышек клапанов (трещины, раковины, коррозионные разрушения.

Дефекты геометрической формы устраняют разными способами, в зависимости от характера и величины дефекта.

Например, в зависимости от глубины дефекта их устраняют: до 0,05 мм — притиркой, 0,05-0,5 мм абразивным шлифованием с последующей притиркой, а свыше 0,5 мм механической обработкой поверхности с последующим шлифованием и притиркой.

Притирку осуществляют при помощи специальных устройств – притиров, выполненных из мягкого мелкозернистого чугуна, имеющего определенную шероховатость. При этом притираемые поверхности покрывают тонким слоем притирочной массы, как правило изготовленной из абразивного порошка с керосином или маслом.

При наличии значительных трещин, и других разрушений глубиной, более 30% от толщины деталей корпуса, крышки, такие детали бракуют.

Монтаж подшипников качения

При правильном монтаже и дальнейшем обслуживании подшипники являются очень надежными механическими элементами, которые имеют продолжительный срок службы.

Перед монтажом необходимо изучить чертежи конструкции, и определить:

- правильный порядок сборки подшипниковых узлов;

- проверить требуемые размер и тип исполнения подшипника;

- подходящий смазочный материал и его количество;

- метод монтажа и необходимые инструменты;

Как правило инструменты для демонтажа и монтажа подшипников зависят от размера подшипника, так как существуют и мелкогабаритные подшипники с d ≤ 80 мм, и крупногабаритные d ≥ 200 мм.

Крайне важна для подшипников их чистота, начиная от места хранения и до самого посадочного места подшипника.

Перед тем как приступить к монтажу подшипника, подготовьте соответствующие компоненты и выполните следующее:

- Установите детали, которые находятся на валу перед подшипником.

- Для плотной посадки на вал и/или в корпус нанесите на посадочные места подшипника тонкий слой масла.

- Для свободной посадки на вал и/или в корпус нанесите на посадочные места подшипника тонкий слой антифреттинговой пасты.

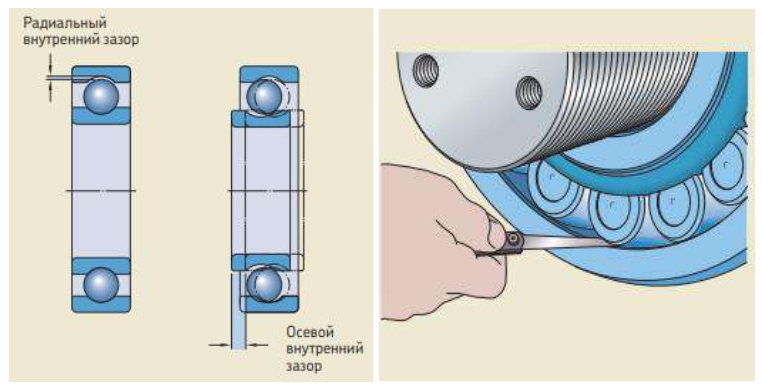

Важно понимать различие между величиной внутреннего зазора подшипника до монтажа, и величиной зазора подшипника в условиях работы. Зазор до монтажа обычно больше рабочего.

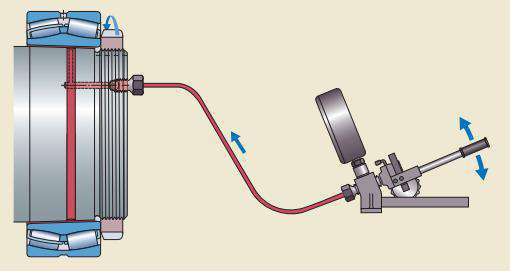

Измерение радиального внутреннего зазора средне- и крупногабаритных сферических роликоподшипников и роликоподшипников до, во время и после монтажа обычно выполняется с помощью щупа (рис. 2).

Рисунок 2 – Измерение зазора с помощью калиброванных щупов

Монтаж подшипников на вал бывает в холодном состоянии и с использованием нагревательных элементов.

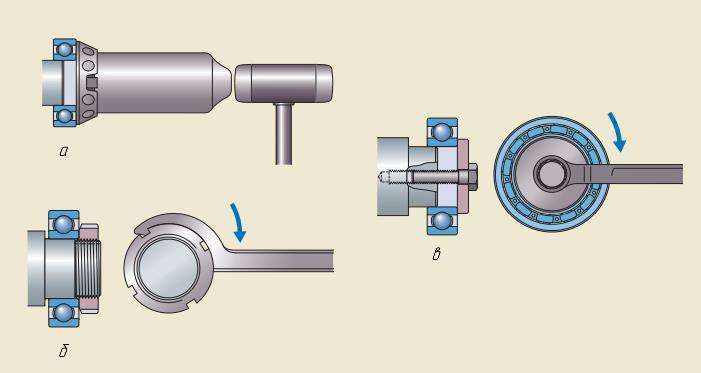

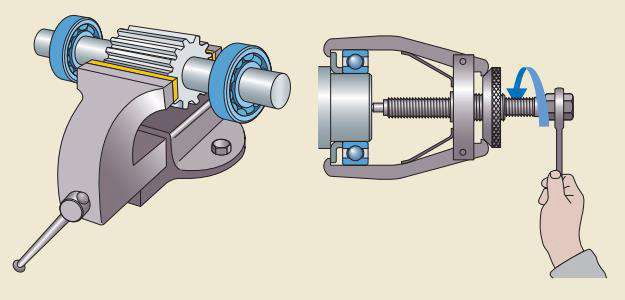

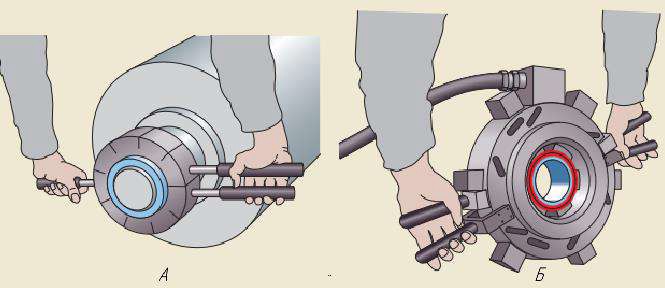

Монтаж подшипников в холодном состоянии как правило быстрее, но должен быть предусмотрен конструкцией самой машины, куда устанавливается подшипник, например, наличием наружной резьбы для использования специальной гайки для осевой фиксации подшипника (рис. 3, б), или отверстия с резьбой внутри рабочего вала, также для осевой фиксации подшипника. Усилие запрессовки подшипника будет создаваться резьбовой передачей. Небольшие подшипники следует монтировать с помощью ударного инструмента и оправки под подшипник (рис. 3, а).

Рисунок 3 – Методы монтажа подшипника в холодном состоянии

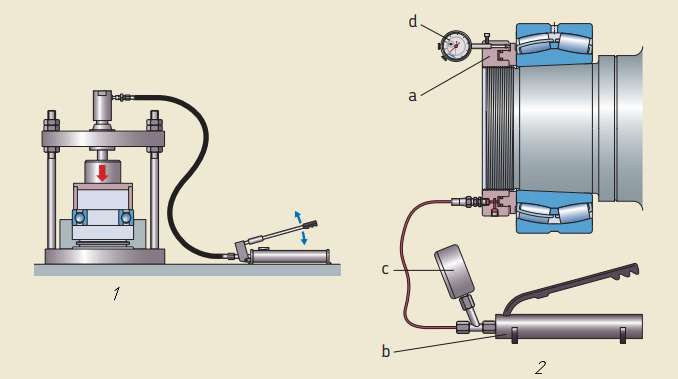

Для монтажа большого количества подшипников рациональнее использовать механический или гидравлический пресс. При

использовании пресса необходимо использовать монтажную втулку, которая помещается между прессом и кольцом подшипника (рис. 50).

Существую такие гибридные устройства, которые крепятся на внешней резьбе и работают по принципу гидравлического пресса – гидравлическая гайка (рис. 4, 2).

Рисунок 4 – Гидравлический пресс с втулкой (1); гидравлическая гайка (2) a – гидравлическая гайка; b – гидравлический насос; с – манометр; d – индикатор часового типа

Индикатор часового типа позволяет измерять величину осевого смещения с большой точностью.

Метод гидрораспора (рис. 5) поможет значительно сэкономить время и усилия при монтаже подшипника с коническим отверстием.

При использовании метода гидрораспора масло под высоким давлением подаётся между внутренним кольцом подшипника и посадочной шейкой вала, образуя на поверхности масляную плёнку. Эта масляная плёнка разделяет сопряжённые монтажные поверхности и значительно уменьшает трение между ними. Для применения этого метода, конструкцией вала должны быть предусмотрены масляные каналы с резьбовым отверстием, для подключения масляного насоса.

Рисунок 5 – Метод гидрораспора

Монтаж в нагретом состоянии осуществляется при достижении требуемой разницы температур между кольцом подшипника и валом или корпусом, которая зависит от величины натяга и диаметра посадочного места, а также от типа подшипника.

При нагреве:

- Открытых подшипников не допускать температуру выше 120 ℃;

- Уплотненных подшипников не допускать температуру выше 80 ℃;

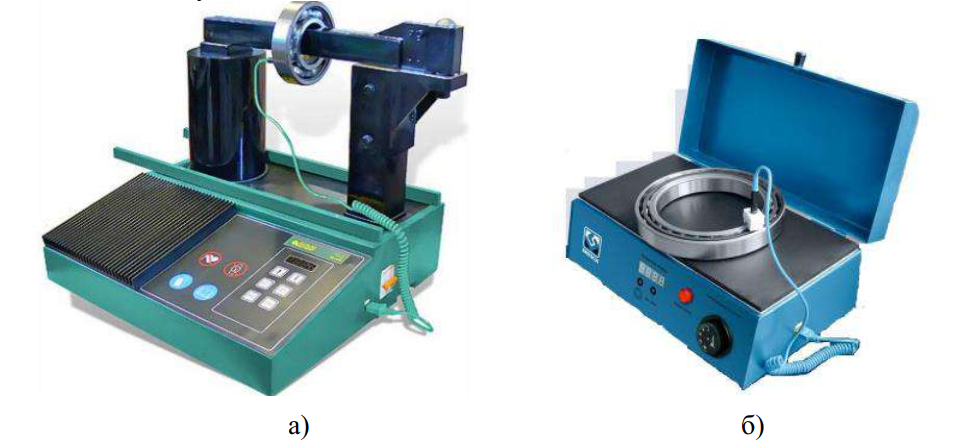

При нагреве подшипников следует избегать их перегрева в отдельных местах. Для равномерного нагрева подшипников рекомендуется использовать индукционные нагреватели (рис. 6). В случае использования нагревательных плит в процессе нагрева подшипник должен быть перевернут несколько раз. Запрещается использовать нагревательные плиты для нагрева подшипников с уплотнениями.

Рисунок 6 – Индукционный нагреватель (а); Нагревательная плита (б)

Запрещается! Для нагрева подшипников использовать открытое пламя.

Существует также и другое множество нагревательных приборов для подшипников: алюминиевые нагревательные кольца; нагревательные шкафы; инфракрасные радиаторы; нагревательные панели; масляные ванны.

При демонтаже подшипников их можно повредить, поэтому надо по возможности демонтировать подшипники имеющими неисправности.

При демонтаже важно: не допускать локального перегрева подшипников и не прилагать усилия на подшипник через тела качения.

Как и при монтаже применяемые для демонтажа подшипников инструменты и методы зависят от размера подшипника.

К подготовительному этапу демонтажа можно отнести следующие действия:

- Очистка подшипникового узла и рабочего места вокруг него.

- Подготовка емкостей для слива отработанной смазки и для сбора проб.

- Подготовка соответствующего растворителя, например, керосин, бензин, спиртовой раствор.

Рекомендуемые методы демонтажа подшипников:

- ручной (с помощью съемника);

- с нагревом;

- с помощью гидрораспора;

- с помощью гидравлических инструментов.

При ручном демонтаже вал с подшипниками фиксируется в тисках, чтобы не допустить повреждений детали, её проворачивания и т.д. Малогабаритные подшипники демонтируют с помощью механических съемников. Важно чтобы усилие съемника передавалось на внутреннее кольцо или сопряженную ему деталь, например, лабиринтное кольцо (рис. 7).

Рисунок 7 – Использование механического съемника

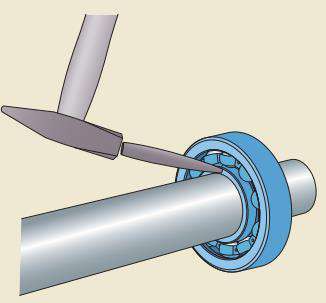

Если подходящего съёмника нет, можно использовать молоток и пробойник из стали низкой твердости или аналогичный инструмент, чтобы снять подшипник с посадочного места (рис. 8).

Рисунок 8 – Ручной демонтаж с помощью молотка

Молотком нужно наносить лёгкие удары по всей поверхности внутреннего кольца. Обстукивать внутреннее кольцо нужно осторожно, т.к. можно повредить вал или сам подшипник. Такой метод не рекомендуется, если снимаемый подшипник будет использоваться повторно.

Демонтаж с помощью гидравлического съемника, по сути, не отличается от монтажа при помощи механического съемника, так как конструкции съемников схожи, отличием будут являться усилия, на которые рассчитаны съемники. Гидравлические съемники имеют стандарты для подшипников с наружным диаметром до 500 мм.

Очень удобно демонтировать подшипник с посадочного места на валу с помощью пресса, прикладывая осевое усилие к торцу вала. В этом случае следует поддерживать внутреннее кольцо подшипника.

Демонтаж с помощью нагрева является подходящим методом при демонтаже внутренних колец игольчатых роликоподшипников или цилиндрических роликоподшипников серий. Наиболее часто для этого используются два инструмента: нагревательные кольца или индукционные нагреватели (рис. 9).

Рисунок 9 – Нагревательное кольцо (А); индукционный нагреватель (Б)

Нагревательные кольца изготовлены и сплава алюминия и должны иметь прорези и теплоизолированные ручки. На нагревательное кольцо наносится коррозионностойкое масло, оно позволяет улучшить контакт между нагревательным кольцом и кольцом подшипника. Далее

нагревательное кольцо помещается на нагревательную плиту и держится на ней до температуры около 280℃. Затем пока кольцо имеет высокую температуру оно устанавливается на внутреннее кольцо подшипника и фиксируется зажатием теплоизолированных ручек. Как только посадка внутреннего кольца подшипника ослабевает подшипник снимается с помощью вращательных движений нагревательного кольца.

Если приходится часто демонтировать внутренние кольца различного диаметра, рекомендуется использовать регулируемый индукционный нагреватель. Индукционный нагреватель по конструкции схож с нагревательными кольцами, только его не надо предварительно греть, а также его можно настраивать под определенный диаметр подшипников.