Содержание страницы

Компрессор – устройство для повышения давления (сжатия) газообразных веществ. В холодильной технике компрессоры применяются для сжатия хладагентов до определенных давлений, и обеспечения их циркуляции по замкнутому контуру. Компрессор холодильной машины является как правило наиболее сложным и дорогостоящим элементом парокомпрессионной холодильной машины, основным потребителем электроэнергии и источником шума.

Компрессор должен быть подобран в соответствии с:

- требуемой холодопроизводительностью Q0;

- заданным температурным режимом работы холодильной установки.

Нужно также учитывать:

- тип хладагента и смазки;

- условия пуска (высокий или низкий пусковой момент);

- необходимость дополнительного охлаждения;

- напряжение и частоту электропитания;

- габаритные размеры;

- создаваемый уровень шума и вибрации;

- возможность регулирования производительности.

Каждый компрессор рассчитан на работу только с определенной группой хладагентов. Использование хладагента, на который компрессор не рассчитан, в некоторых случаях может привести к быстрому выходу его из строя.

Существует большое множество видов конструкции, типоразмеров компрессоров.

Необходимо различать:

Герметичные компрессоры – с цельным неразборным корпусом. Они отличаются тем, что тепло, выделяемое электродвигателем, полностью поглощается хладагентом, т.е. всасываемый хладагент охлаждает обмотки электродвигателя, масло и рабочие органы компрессора. Компрессора в таком корпусе являются наиболее дешевыми. Поэтому такой тип компрессоров применяется в большинстве малых и средних холодильных машин. Менее ремонтопригоден, по сравнению с полугерметичными и открытыми.

Полугерметичные или бессальниковые компрессоры – в отличии от герметичных, конструкция их корпуса разборная и его можно сравнительно легко вскрыть при необходимости ремонта. Однако в них электродвигатель расположен внутри корпуса компрессора на одном валу с рабочим органом сжатия.

Холодопроизводительность таких компрессоров имеет модельный ряд от нескольких киловатт до нескольких десятков киловатт, т.е. это средние по величине холодопроизводительности компрессоры.

Открытые, сальниковые компрессоры – электродвигатель расположен отдельно от корпуса, соединен с валом компрессора муфтой.

Самым уязвимым конструктивным узлом открытых (сальниковых) компрессоров является уплотнение у коленчатого вала; утечка холодильного агента наиболее вероятна через эти сальники. Особенно велика опасность утечки в малых хладоновых компрессорах.

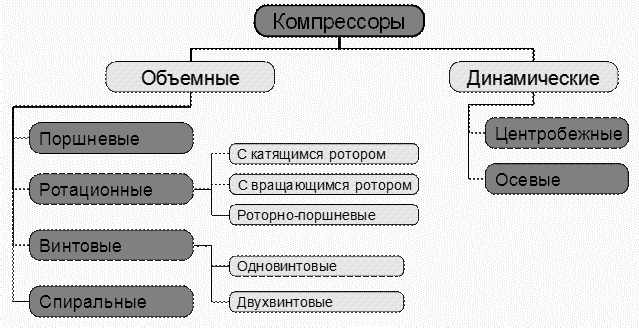

По принципу действия компрессоры разделяют на (рис. 1):

Объёмные – процесс сжатия в компрессоре происходит в результате уменьшения объема рабочей камеры. К ним относят:

- поршневые,

- спиральные,

- роторные,

- винтовые.

Рисунок 1 – Классификация компрессоров по принципу действия

Динамические – газ сжимается в результате подвода механической энергии от вала, и дальнейшего взаимодействия рабочего вещества с лопатками ротора. Это центробежные, осевые.

Компрессоры также классифицируются по типу хладагента, по способу охлаждения (воздушное, жидкостное, охлаждение хладагентом), по ступеням сжатия (одноступенчатые и многоступенчатые).

По температуре кипения хладагента различают компрессоры трех исполнений:

- Н — низкотемпературного — от -40 до -25°С;

- С — среднетемпературного — от -25 до 10°С;

- В — высокотемпературного — от -10 до 10°С.

1. Компрессоры поршневые

Поршневые компрессоры можно встретить во всех типоразмерах холодильных машин, их подразделяют на малые (Q0 до 12 кВт), средние (Q0= 12-120 кВт) и крупные (Q0 более 120 кВт).

Конструктивно поршневые компрессоры отличаются по:

- числу цилиндров (от 1 до 8 цилиндров);

- по типу кривошипно—шатунного механизма (крейцкопфный, с дополнительным ползуном для уменьшения нагрузок на поршень и безкрейцкопфный, в механизме отсутствует дополнительный ползун);

- по конструкции корпуса (блок картерные – общая отливка блока с картером или разъемная конструкция);

- по расположению цилиндров (горизонтальные, вертикальные, V- образные, крестообразные, оппозитные);

- по типу смазки (разбрызгиванием, принудительной и комбинированной);

- по способу охлаждения (воздушное или жидкостное охлаждение);

- по рабочим сторонам поршня (одна рабочая сторона поршня или обе);

- и вышеупомянутые герметичные, полугерметичные и открытые.

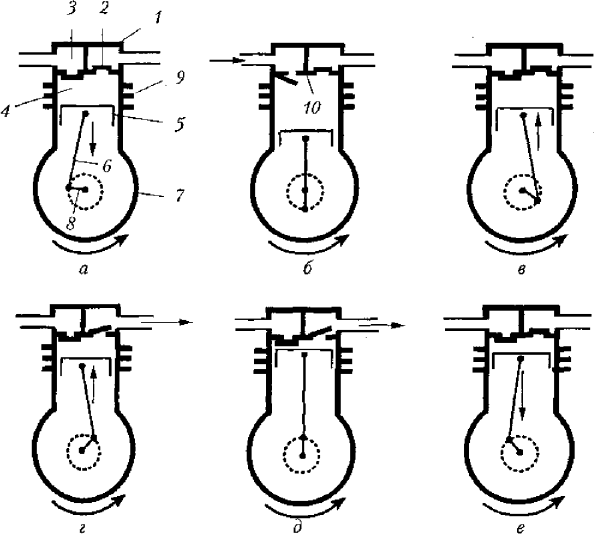

В поршневом компрессоре (рис. 2) сжатие газа происходит при возвратно-поступательном движении поршня в цилиндре. В фазе всасывания (а) поршень движется вниз от верхней, так называемой «мертвой точки». При этом над поршнем создается разрежение и через открытый впускной клапан хладагент поступает в цилиндр. В фазе сжатия (б) поршень движется вверх и сжимает хладагент, который выходит из цилиндра через выпускной клапан. При движении в цилиндре поршень никогда не касается головки клапанов, оставляя свободное пространство, которое называют «мертвым объемом».

Рисунок 2 – Фазы сжатия поршневого компрессора: 1 – головка блока; 2 – нагнетательный клапан; 3 – всасывающий клапан; 4 – рабочий цилиндр; 5 – поршень; 6 – шатун; 7 – картер; 8 – кривошип; 9 – охлаждающие ребра; 10 – клапанная плита

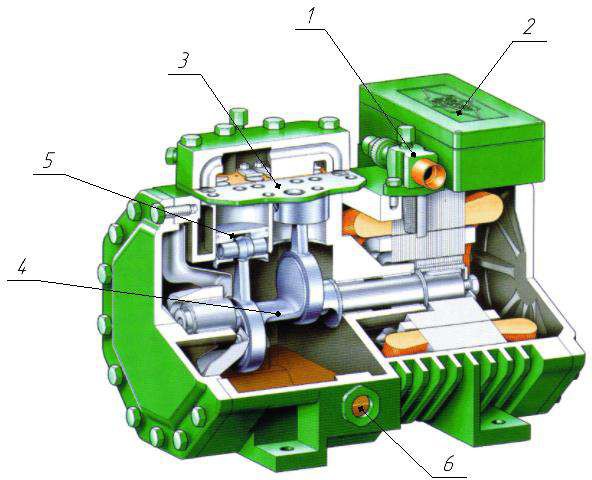

Ключевые детали поршневого компрессора – поршень 5 и рабочий цилиндр 4. Крышка цилиндра оборудована двумя клапанами (2 и 3), открывающимися попеременно: всасывающим и нагнетательным. Приведение поршня, как и в других поршневых системах, осуществляется при помощи кривошипно-шатунного механизма с коленчатым валом (рис. 3).

Рисунок 3 – Полугерметичный компрессор: 1 – всасывающий порт; 2 – клеммная коробка; 3 – клапанная плита; 4 – коленчатый вал с шатунами; 5 – поршень; 6 – смотровое стекло

Основными конструктивными узлами и деталями поршневых компрессоров являются рама, картер, блок-картер, цилиндры, коленчатые валы, шатун, поршни, поршневые кольца, клапаны, сальники.

В каждый цилиндр запрессовываются гильзы, которые в случае износа могут быть заменены. Поршни, в свою очередь оснащены компрессионными и маслосъемными кольцами, которые также являются расходными материалами. Между шатуном и коленчатым валом расположены вкладыши. Для охлаждения цилиндров верхнюю боковую поверхность оребряют при воздушном охлаждении, или делают специальные полости для охлаждения водой.

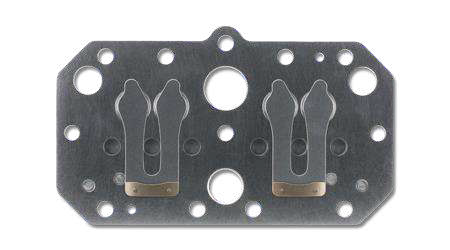

В компрессорах обычно применяют пластинчатые клапаны, получившие это название потому, что их рабочей запорной деталью служат тонкие стальные пластины.

Пластинчатые клапаны в зависимости от конфигурации и крепления клапанных пластин бывают кольцевые (рис. 5), полосовые, язычковые (рис. 4).

Рисунок 4 – Язычковые клапаны на клапанной доске

Рисунок 5 – Кольцевые клапаны на клапанной доске

Кольцевые клапаны применяют в средних и крупных компрессорах.

Для смазки обычно используется шестеренчатый масляный насос, который приводится в действие коленчатым валом. Со стороны всасывания насоса стоит фильтр, в контуре смазки имеется магнит, для улавливания металлических частиц в масле образующихся при износе деталей компрессора.

В полугерметичных компрессорах чаще всего используют трехфазный электродвигатель. Чаще всего скорость вращения составляет 1450 об/мин (у двигателя с 4 полюсами), но существуют и другие электродвигатели (с 4 и 8 полюсами) соответственно с двумя скоростями 1450 и 725 об/мин, это позволяет изменять холодопроизводительность.

Для запуска компрессоров используют различные системы запуска: прямой запуск, запуск звездатреугольник (специальный коммутатор происходит переключение обмоток со схемы звезды на треугольник, что позволяет снизить пусковые токи компрессора), или более сложные системы, в которых, например, для запуска компрессора используется 2/3 части обмотки электродвигателя, а после достижения рабочих оборотов подсоединяется вторая обмотка 1/3. В современных системах часто используют инвертор для плавного пуска компрессора.

К числу их основных преимуществ относятся низкая стоимость, несложный процесс производства, хорошая ремонтопригодность.

Недостатки компрессоров поршневого типа: высокий пусковой момент и большие пусковые токи, сильный шум и вибрация, наличие пульсаций давления, высокая металлоемкость. Поэтому электродвигатель должен иметь запас мощности для пуска компрессора и компрессор должен иметь акустическую защиту для снижения уровня шума.

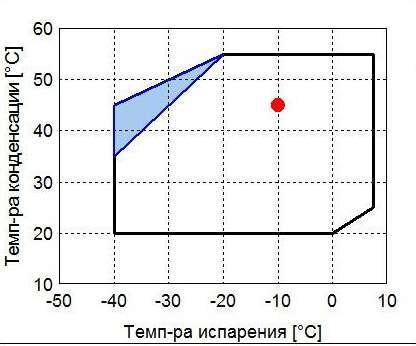

Производители компрессоров обозначают допустимые условия для работы компрессора в виде диаграммы, на которой по горизонтальной оси откладывается температура кипения, а по вертикальной оси температура конденсации. На диаграмме границей (конвертом) отмечена допустимая рабочая область, в которой данный компрессор может работать без какихлибо проблем (рис. 6).

Рисунок 6 – Рекомендуемые условия работы компрессора

Данная диаграмма выпускается производителем под определенную модель компрессора и тип хладагента. Синей областью в данном примере выделена часть рабочей области, в которой требуется дополнительное охлаждение масла компрессора и степень сжатия будет максимальной.

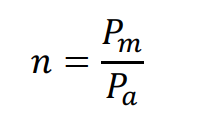

Степенью сжатия n называют отношение абсолютных значений давления нагнетания компрессора (m) к давлению всасывания (a).

(1)

(1)

Чем выше это значение, тем больше потери энергии компрессора на сжатие.

Основными факторами воздействия на рабочие параметры поршневых компрессоров являются:

- Неэффективная работа клапанов из-за несоответствия фаз движения поршня (преждевременное или позднее открытие и закрытие;

- Падение давления газа в цилиндре (снижение герметичности клапанов, поршневых колец);

- Нарушение циркуляции масла, потеря его смазывающих свойств.

Внешние условия, которые оказывают наибольшее влияние на работу компрессора:

Давление/температура всасывания – снижение температуры испарения на 1К вызывает снижение производительности компрессора примерно на 2-3% и рост потребляемой мощности на 1,5%.

Давление на нагнетании – усиливает нагрузку на компрессор, с повышением температуры конденсации на 1К увеличивается потребление электроэнергии примерно на 1,5%, и наблюдается падение холодопроизводительности на 1,5-2%.

Перегрев – в компрессорах, охлаждение которых осуществляется непосредственно всасываемым хладагентом, производитель может указывать предельно допустимую температуру всасываемых паров хладагента (обычно +10…+15°C). Если, температура всасываемых паров по каким-то причинам превышает допустимые нормы, обмотки электродвигателя подвергаются перегреву.

Еще одной причиной неисправности являются слишком частые запуски, поскольку электродвигатель не успевает отвести тепло возникающее при пиковом режиме (пуске). В этом случае в контроллере управляющим пусками компрессора имеется параметр задержки перед пуском. Еще защита от перегрева обеспечивается путем установки электронных датчиков и выключателей, которые своевременно отключают компрессор. В современных компрессорах такая защита встроена изначально, а также стоит защита от различных скачков тока.

Чаще всего заводом изготовителем поставляется компрессор в составе агрегатов, т.е. в состав агрегата входит сам компрессор (современные компрессоры оснащаются своим контроллером, для управления и записи данных), привод и пульт управления к нему, всё это также смонтировано на одной раме и устанавливается как одно целое.

2. Компрессоры ротационные

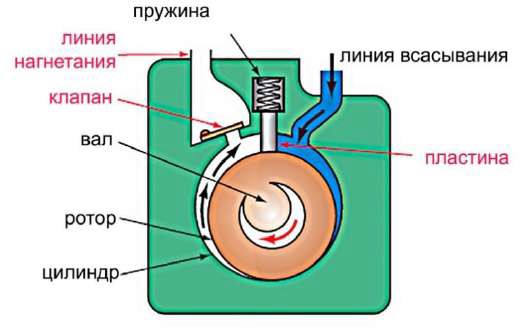

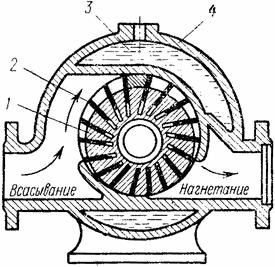

Ротационные компрессоры (рис. 7) осуществляют всасывание и сжатие газа с помощью вращающегося на валу ротора. За счет вращательного движения рабочих органов в компрессорах этого типа (также как в спиральных и винтовых) существенно снижены пульсации давления и пусковые токи.

Рисунок 7 – Устройство ротационного компрессора со стационарной пластиной (катящимся ротором)

Ротационные нагнетатели, развивающие избыточное давление до 0,28—0,3 МПа (при атмосферном давлении на входе), называются воздуходувками (такую конструкцию используют в вакуумных насосах), а создающие более высокое давление — компрессорами.

Особенностью ротационных компрессоров по сравнению с поршневыми является отсутствие кривошипно-шатунного механизма и возвратно-поступательно движущегося поршня. Поэтому ротационные компрессоры имеют хорошую уравновешенность, сравнительно малую массу на единицу холодопроизводительности, меньшее количество движущихся частей, подвергающихся износу, отсутствие всасывающих клапанов. Они проще в обслуживании и более надежны в работе. К недостаткам ротационных компрессоров можно отнести сложность их изготовления и ремонта, большой износ движущихся частей.

Вместе с тем, по сравнению с поршневыми, ротационные компрессоры имеют более низкий механический КПД, развивают более низкое давление, требуют более высокой точности изготовления.

Все многообразие конструкций ротационных компрессоров можно отнести к двум основным типам – компрессоры с катящимся ротором, ось которого вращается вокруг оси цилиндра, и ротор при этом обкатывает цилиндр, и компрессоры с вращающимся ротором (рис. 8), ось которого фиксируется относительно оси цилиндра (пластинчатые ротационные компрессоры).

Рисунок 8 – Компрессор с вращающимся ротором: 1 – ротор; 2 – пластины; 3 – водяная рубашка; 4 – кожух

Благодаря эксцентричному расположению ротора при его вращении образуется серповидное пространство, разделенное пластинами на отдельные камеры. Пластины выходят из пазов ротора вследствие действия центробежной силы и прижимаются к стенкам цилиндра.

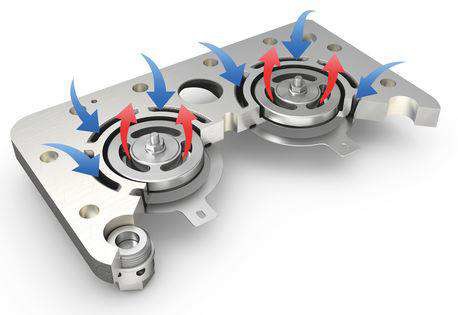

Существуют ротационные компрессоры с несколькими роторами, вращающимися на одном валу. Например, два цилиндра расположены вертикально друг над другом. Эксцентрики расположены на одном валу в противоположных фазах и в результате их суммарная вибрация уменьшается при совместной работе. Так же цилиндры роторов соединены перепускной трубкой с клапаном, для того чтобы регулировать производительность.

Система смазки бывает: в малых, герметичных компрессорах внутри компрессора; в крупных с отдельным контуром контроля возврата масла (с маслоотделителем на линии нагнетания, фильтром). Одна из проблем ротационных компрессоров связана с эффектами высокотемпературного разложения смазочных материалов. В результате трения лопасти о вращающийся ротор происходит разогрев ее кромки, где образуется так называемая «горячая точка». Если температура этой точки превышает 200°С, синтетическое эфирное масло разлагается на спирт и жировые кислоты, которые забивают капиллярные трубки и снижают расход хладагента.

Область применения ротационных компрессоров ограничена производительностью до 10 000 м3/ч и давлением нагнетания 8 Бар.

По типу конструкции корпуса ротационные компрессоры также делятся на герметичные, полугерметичные и открытые.

3. Компрессоры винтовые

Винтовые компрессоры применяют в холодильных системах больших мощностей. По типу конструкции винтовые компрессоры бывают: герметичные, полугерметичные и открытые.

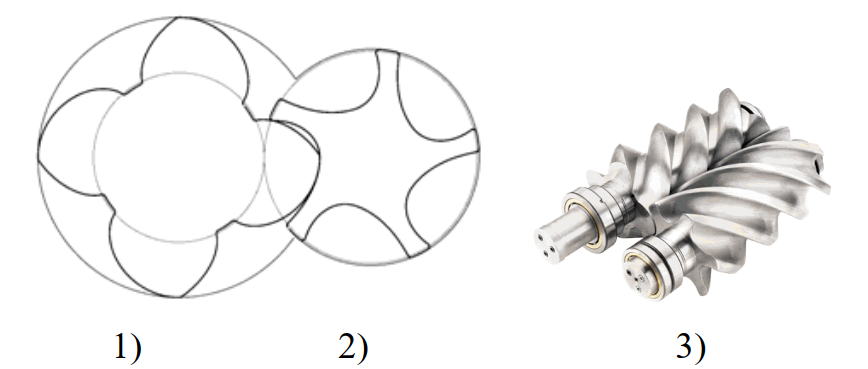

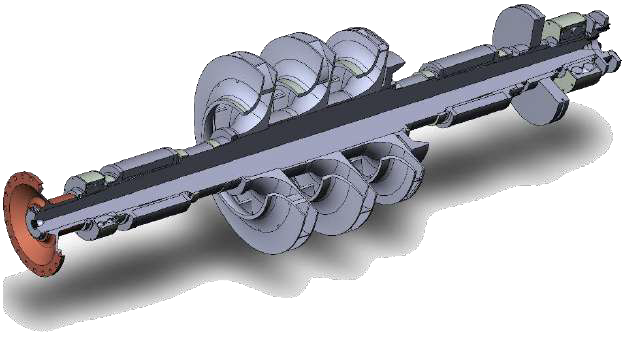

Основой винтовых компрессоров (его рабочим органом) является винтовая пара компрессора. Она состоит из двух винтов (спиралей, червяков), один из которых с выпуклым, а другой с вогнутым профилем сечения (рис. 9). Их так же называют роторами, один и роторов, имеющий выпуклую форму ведущий, а второй ротор ведомый, т.е. приводится в движение первым ротором.

При вращении винтов, между витками винтов имеется полость, объем которой уменьшается и происходит сжатие хладагента.

Рисунок 9 – Винтовая пара компрессора: 1) профиль ведущего винта; 2) профиль ведомого винта; 3) внешний вид

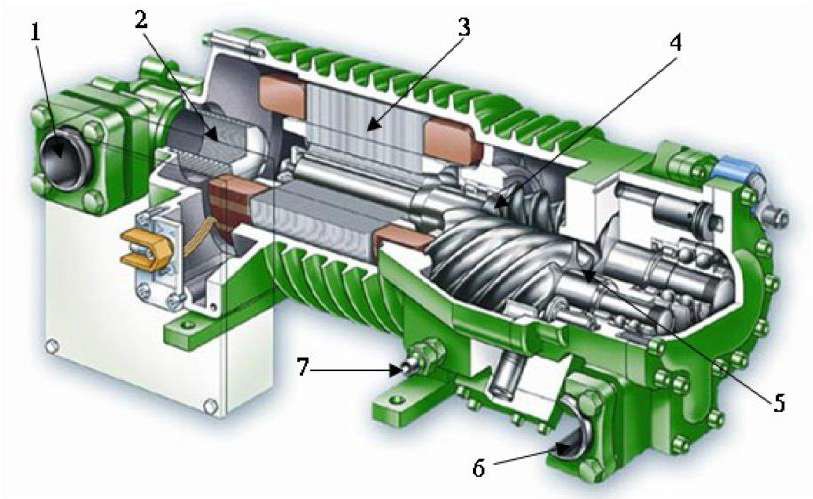

В промышленном диапазоне мощностей холодильных установок (от 200 кВт) винтовые компрессоры (рис. 10) наиболее распространены.

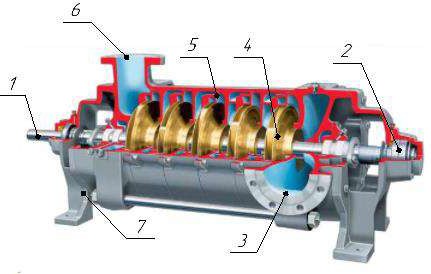

Рисунок 10 – Полугерметичный винтовой компрессор: 1 – всасывающий патрубок; 2 – сетчатый фильтр; 3 – обмотка электродвигателя; 4 – полость между зубьями; 5 – пар и масло проходит вдоль вала до нагнетательного фланца; 6 – нагнетательный патрубок; 7 – патрубок возврата масла

Все винтовые компрессоры имеют совершенно определенную степень сжатия, зависящую от расположения зубьев ротора.

Однако их холодопроизводительность можно регулировать, изменяя используемую длину винтов. Для этого применяют специальные золотниковые устройства (регулировочные клапана).

Винтовые компрессоры характеризуется очень низким пределом давления всасывания (5…2 кПа, 0,05 бар), что позволяет широко использовать их в низкотемпературных установках, так как там давление всасывания минимальное. Частота вращения ведущего ротора (винта) составляет обычно около 50 с-1.

В большинстве случаев, в холодильной технике используют маслозаполненные винтовые компрессоры, в рабочее пространство которых подается масло. Это позволяет выполнять охлаждение хладагента при сжатии, и предотвращать его утечку через зазоры винтовой пары, увеличивать компрессию. Происходит впрыск масла в соответствующие места: над роторами и на уровне подшипников.

На линии нагнетания присутствует система возврата масла в компрессор, необходим возврат около 95% масла. Отделитель масла может быть вмонтирован в корпус компрессора или же располагаться отдельно. Охлаждение масла так же осуществляется либо внутри компрессора или за его пределами (используется охладитель масла). Около 50% масла идет на смазку подшипников, остальное впрыскивается в полости компрессора. Все масло после компрессора поступает в маслоотделитель.

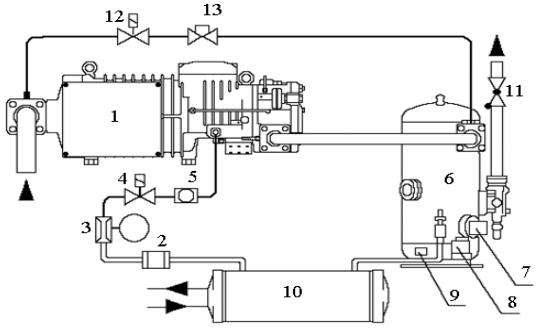

Схема масляного контура винтового компрессора изображена на рис. 11. Масло направляется в маслоохладитель, где охлаждается и через фильтры снова подается в рабочее пространство компрессора и на смазку подшипников. Контроль уровня масла осуществляется с помощью электронного датчика минимального уровня.

Рисунок 11 – Масляный контур винтового компрессора: 1 – компрессор; 2 – масленый фильтр; 3 – переключатель потока; 4 – масленый соленоидный вентиль; 5 – смотровое стекло; 6 – маслоотделитель; 7 – контроль уровня масла; 8 – масленый термостат; 9 – маслоподогреватель; 10 – маслоохладитель; 11 – обратный клапан; 12 – соленоидный вентиль; 13 – запорный вентиль

Масло, отделенное в маслоотделителе, имеет сравнительно высокую температуру (в среднем от 50 до 90 °С), поэтому охлаждается в масляном охладителе до температуры 30 — 40 °С.

Винтовые компрессоры надежны в эксплуатации, в отличии от поршневых они имеют меньшее количество подвижных частей, испытывают меньшие вибрации. Степень сжатия может достигать 18-20. В винтовых компрессорах отсутствует так называемый «мертвый объем» и поэтому их объемная производительность максимальна. Основным недостатком винтовых компрессоров является высокий уровень шума и громоздкая система маслоотделения и охлаждения.

К основным причинам неисправностей винтовых компрессоров можно отнести:

- Использование некачественных, неправильных масел, несвоевременная замена масла;

- Превышение температурного режима работы (поломки термостата, выход из строя системы охлаждения);

- Подача жидкого хладагента или избыточная подача масла в винтовую пару (это приводит к гидроудару);

- Износ винтовой пары, подшипников;

- Неисправности в электрооборудовании.

Винтовой блок является наиболее дорогостоящим и важным элементом. При его неисправности можно наблюдать:

- повышение рабочей температуры, при исправной системе охлаждения;

- повышенная вибрация, шум, скрежет;

- падение давления нагнетания.

Следует также проверить регулятор всасывания и электромагнитный клапан.

Компрессор может тяжело включаться (низкая напряжение в сети), не перезапускаться (загрязнение контрольного клапана), не выдавать нужного давления (загрязнен регулятор либо не действует электромагнитный клапан). Причиной понижения производительности винтового компрессора может стать неисправность всасывающего клапана, загрязненность фильтра, утечка хладагента через линию перепуска либо другие неплотности внутри компрессора.

4. Компрессоры спиральные

Спиральные компрессоры наиболее применимы в установках малой и средней мощности (5-40 кВт), так же их называют компрессоры Scroll (рис. 12). Тип корпуса компрессора: герметичный.

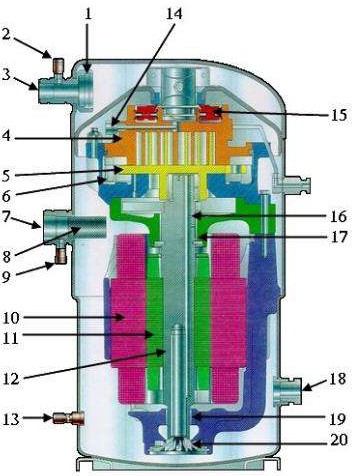

Рисунок 15 – Спиральный компрессор (компрессор Scroll): 1 – нагнетающий обратный клапан; 2 – клапан Шредера; 3 – нагнетающий порт; 4 – неподвижная спираль; 5 – орбитальная спираль; 6 – соединение Олдхэма; 7 – всасывающий порт; 8 – всасывающий фильтр; 9 – клапан Шредера; 10 – статор; 11 – ротор; 12 – вал; 13 – клапан Шредера; 14 – нагнетающий датчик; 15 – плавающее уплотнение; 16 – проточка для подачи масла; 17 – главный подшипник; 18 – стекло уровня масла; 19 – нижний подшипник; 20 –крыльчатка для забора масла и магнит для металлических частиц.

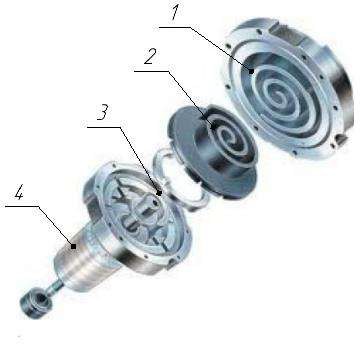

В спиральных компрессорах сжатие хладагента осуществляется при помощи двух спиралей (рис. 16). Спирали расположены в верхней части компрессора над электродвигателем. Один спиральный элемент закреплен в корпусе неподвижно, второй подвижный (закреплен на валу компрессора эксцентрично через подшипник (муфта Олдхэма), и совершает круговое движение параллельно первой, неподвижной спирали.

Подвижная спираль как бы катится по внутренней поверхности неподвижной спирали. Благодаря этому точка контакта спиралей постепенно перемещается от периферии к центру, сжимая перед собой пары хладагента и вытесняя их в центральное отверстие в верхней крышке цилиндра. Так как точек контакта несколько (они расположены на каждом витке подвижной спирали), то происходит более плавное сжатие паров, уменьшается нагрузка на электродвигатель, особенно в момент пуска.

Рисунок 16 – Элементы спирального компрессора: 1 – неподвижная спираль; 2 – подвижная спираль; 3 – муфта Олдхэма; 4 – ротор

Коэффициент подачи спиральных компрессоров больше, чем у компрессоров других типов.

Преимущества спиральных компрессоров: высокий КПД (80…86 %), высокая надежность и долговечность, низкий уровень шума, отсутствие клапана на всасывании (увеличение надежности), выдерживает впрыск капельной жидкости, хорошая уравновешенность.

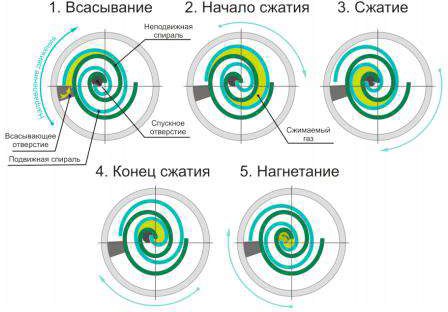

На рисунке 17 изображен процесс сжатия в спиральном компрессоре (движение спирали). Процесс сжатия, как и в винтовых компрессорах – непрерывный процесс.

Когда газ сжимается на втором витке, в спирали всасывается новая порция газа, и к моменту, когда вторая порция подходит к второму витку, первая уже уходит на линию нагнетания. При движении по спиралям, объем полости уменьшается от периферии к центру.

Наличие нагнетающего обратного клапана улучшает условия пуска компрессора, так как компрессор запускается вхолостую, а давление на выходе спиралей уравнивается с давлением в картере компрессора из-за размыкания спиралей при остановке электродвигателя.

Спиральные компрессоры имеют защиту от превышения допустимой для данной модели степени повышения давления. В компрессорах, предназначенных для систем кондиционирования, когда степень повышения давления превышает 10, происходит перепуск хладагента со стороны нагнетания на сторону всасываниях. В моделях для холодильных систем перепуск хладагента происходит, когда степень повышения давления превышает 20 единиц.

Всасываемый газ, попадающий в компрессор, используется для охлаждения электродвигателя. Капли масла, находящиеся в газообразном хладагенте, выделяются из него и падают в картер компрессора. Так как спирали находятся в верхней части компрессора, а масло в основном скапливается внизу, для подачи масла в спирали применяется специальная крыльчатка. Масло при вращении крыльчатки попадает в каналы внутри вала, по которым оно поднимается в верхнюю часть компрессора к спиралям.

Рисунок 17 – Иллюстрация процесса сжатия, основные этапы

В некоторых одноступенчатых спиральных компрессорах при коротком (около 0,5 сек) прерывании напряжения в сети, или неправильной фазировке, может возникнуть инверсия направления вращения вала.

При неправильном направлении вращения компрессор работает более шумно, чем обычно. Его потребляемая электрическая мощность меньше номинальной величины, указанной в документации, на стороне нагнетания давление не поднимается, а на стороне всасывания давление не снижается. Через несколько минут работы со вращением в неверном направлении компрессор отключается встроенной тепловой защитой.

В момент запуска компрессоров scroll слышится характерный сильный и непродолжительный металлический звук, вызываемый соприкосновением спиралей. В технологическом плане компрессор Scroll более сложен, поскольку необходимо обеспечить герметичность по торцам спиралей и очень точное прилегание профилей спиралей. Однако, указанные проблемы решены и компрессоры данного типа приобретают все большее распространение. Более того современные конструкции спиральных компрессоров позволяют притирку спиралей друг к другу в процессе эксплуатации, что предотвращает ухудшение коэффициента подачи компрессора со временем.

При обслуживании холодильной установки со спиральным компрессором имейте в виду, что при спуске хладагента со стороны высокого давления, может произойти замыкание спиралей, и хладагент не будет удален со стороны низкого давления. Поэтому всегда проверяйте, остался ли хладагент на стороне низкого давления.

При неправильном проектировании, неправленом подборе элементов холодильной системы создаются сложные условия, при которых приходится работать компрессору.

К последствиям плохих условий работы компрессора можно отнести:

- Перегрев электродвигателя, или регулярное срабатывание аварийной защиты компрессора;

- Гидравлические удары (хотя спиральные компрессоры и терпимы к минимальному попаданию жидкого хладагента, частые гидроудары приводят к повреждению спиралей);

- Заклинивание между витками;

- Задиры поверхностей спирали;

- Поломка упорного подшипника, или муфты Олдхэма;

Спиральные компрессоры чувствительны к загрязнению перекачиваемого газа, поверхность спиралей должна быть практически зеркальной, для обеспечения максимальной герметичности, и, следовательно, компрессии.

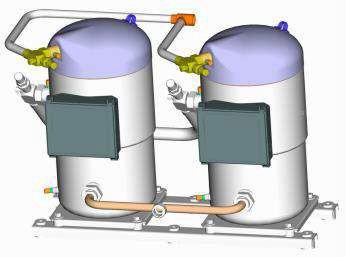

Помимо последовательного и параллельного соединения как у других компрессоров, спиральные компрессоры поставляются некоторыми производителями как «тандем», т.е. уже соединенные на общей раме два компрессора (рис. 15).

Рисунок 15 – Тандем на базе спиральных компрессоров

В таком варианте уже имеется правильная конфигурация трубопроводов и соединений двух компрессоров. Оба компрессора имеют общую систему смазки. Возможно регулирование производительности путем отключения одного компрессора.

Также все компрессоры возможно подключать в холодильную систему параллельно, для подключения нескольких компрессоров спроектировать общую систему управления и правильно смонтировать трубопроводы с общими коллекторами. Об этом написано в параграфе 5 «Подсоединение компрессора к системе».

5. Компрессоры центробежные

По принципу работы сжатия центробежные компрессоры относятся к машинам динамического действия. Сжатие производится при помощи центробежных сил. Отличаются большим объемным расходом газа, но меньшей степенью сжатия.

Центробежные компрессоры холодильных установок могут достигать мощностей до 2-3 тыс. кВт, со степенью сжатия (отношением давлений) около 11 (рис. 16).

Рисунок 16 – Центробежный компрессор: 1 – вал; 2 – подшипники; 3 – всасывающий патрубок; 4 – лопастные колеса; 5 – лабиринтные уплотнения; 6 – нагнетающий патрубок; 7 – корпус, станина

В центробежных компрессорах рабочим органом являются рабочие колеса с лопатками и диффузор. При вращении рабочего колеса, газ отбрасывается лопатками к периферии колеса (внешнему радиусу) и проходит в диффузорное пространство, которое соединяет его со следующим колесом (рис. 17), т.е. имеется многоступенчатый процесс нагнетания. При выходе из колеса газ имеет более высокую скорость, температуру и давление, чем при входе.

Центробежные и осевые компрессоры не имеют возвратнопоступательно движущихся частей, поэтому у них спокойный ход и нет тяжелого фундамента, необходимого для массивных поршневых машин. Ротор вращается с постоянной скоростью, а движущиеся детали соприкасаются с неподвижными только в подшипниках; это обеспечивает безопасную эксплуатацию при высоких скоростях вращения и позволяет использовать более дешевые быстроходные двигатели.

Рисунок 17 – Вал центробежного компрессора с рабочими колесами

По количеству ступеней центробежные компрессоры делятся на: одно-, двух- и многоступенчатые.

Основные достоинства центробежных компрессоров:

- Высокая производительность;

- Долговечность конструкции (возможность работы при интенсивной эксплуатации в течении длительного времени;

- Плавность подачи (равномерность, отсутствие скачков давления);

- Не происходит гидроудара при попадании жидкого хладагента (происходит перекачка жидкого хладагента как в центробежных насосах);

- Низкая вибрация.

К недостаткам такого типа компрессоров можно отнести:

- Более низкий КПД;

- Необходимость в развитии больших скоростей вращения (сверхскоростные электродвигатели, дополнительные редукторы мультипликаторы, некоторые компрессора имеют скорость 45000 об/мин);

Основной проблемой функционирования центробежного компрессора является невозможность подержание давления конденсации, при нестабильных рабочих режимах.

С уменьшением производительности или с ростом давления уменьшаются сечения каналов проточной части, при этом увеличиваются газодинамические (гидравлические) потери и относительные утечки газа через лабиринтные уплотнения. Оба эти фактора снижают коэффициент полезного действия машины. Поэтому центробежные и осевые компрессоры мало подходят для сжатия небольших объемов газа, а также для сжатия до высоких давлений.