Содержание страницы

Транспортировка и хранение углеводородного сырья, такого как нефть и природный газ, являются неотъемлемыми и критически важными этапами в общей цепи нефтегазовой промышленности. Учитывая, что сырая нефть и ее производные — это химически активные, горючие и зачастую токсичные вещества, весь комплекс логистических операций сопряжен с повышенными рисками. Именно поэтому в отрасли действуют строжайшие регламенты и стандарты безопасности, направленные на минимизацию любых потенциальных угроз для персонала, окружающей среды и инфраструктуры.

Логистика углеводородов представляет собой сложную, высокотехнологичную операцию по доставке продукции от скважин на месторождениях до пунктов переработки (НПЗ), узлов хранения (нефтебазы, резервуарные парки) и конечных потребителей, включая автозаправочные станции (АЗС). Выбор способа доставки зависит от множества факторов: географии маршрута, объема партии, рентабельности и требуемых сроков поставки.

Краткая история развития транспорта нефти

На заре нефтяной эры, в XIX веке, транспортировка «черного золота» была примитивной: его перевозили в деревянных бочках на конных повозках и речных баржах. Это было медленно, неэффективно и приводило к огромным потерям. Революцию в отрасли совершило появление трубопроводов. Первый в России нефтепровод был построен в 1878 году под руководством Владимира Шухова и соединял Бакинские промыслы с нефтеперерабатывающими заводами. Этот момент стал отправной точкой для развития магистральных систем, которые сегодня являются артериями глобальной энергетики. XX век ознаменовался бурным ростом железнодорожных перевозок в цистернах и созданием гигантских морских танкеров, что позволило наладить межконтинентальные поставки и сформировать мировой рынок нефти.

1. Классификация и анализ методов транспортировки нефти

Современная нефтегазовая логистика использует несколько основных видов транспорта, каждый из которых обладает уникальным набором преимуществ и недостатков. Выбор конкретного способа диктуется экономической целесообразностью и техническими возможностями на каждом отдельном участке пути. Ключевые методы представлены на рис. 1.

- Магистральный трубопроводный;

- Железнодорожный;

- Водный (морской и речной);

- Автомобильный;

- Воздушный (используется крайне редко).

Рисунок 1 — Основные способы транспортировки нефти

Трубопроводный транспорт

Это становой хребет всей системы транспортировки углеводородов на суше. Магистральные трубопроводы (рис. 2) обеспечивают бесперебойную и масштабную перекачку нефти и газа на тысячи километров.

Рисунок 2 — Участок магистрального нефтепровода

Достоинства:

- Экономичность: Самая низкая себестоимость транспортировки на единицу продукции в пересчете на тонно-километр.

- Надежность: Работает круглосуточно и круглогодично, практически не зависит от погодных условий.

- Производительность: Высочайшая пропускная способность, позволяющая перемещать огромные объемы сырья.

- Экологичность и безопасность: Минимальные потери продукта при перекачке и низкий риск аварий при правильной эксплуатации.

- Автоматизация: Высокий уровень автоматизации процессов контроля и управления.

Недостатки:

- Капиталоемкость: Огромные первоначальные инвестиции в проектирование, закупку труб и строительство.

- Низкая гибкость: Жесткая привязка к проложенному маршруту, невозможность его оперативного изменения.

- Материалоемкость: Требуется значительный объем нефти («буферная нефть») для первоначального заполнения всей системы.

Железнодорожный транспорт

Перевозка нефти и нефтепродуктов в вагонах-цистернах по железной дороге — второй по значимости способ доставки на суше. Специализированные сливо-наливные эстакады (рис. 3) являются ключевым элементом инфраструктуры.

Рисунок 3 — Железнодорожная сливо-наливная эстакада

Достоинства:

- Географический охват: Развитая сеть железных дорог позволяет доставлять грузы практически в любой регион, куда не проложен трубопровод.

- Универсальность: Возможность формировать маршруты любой протяженности и доставлять различные объемы груза.

- Всесезонность: Стабильная работа в любое время года с более высокой скоростью, чем у водного транспорта.

Недостатки:

- Высокие эксплуатационные расходы: Тарифы на перевозку, затраты на амортизацию и обслуживание цистерн делают этот способ дороже трубопроводного.

- Потери продукта: Неизбежные потери при операциях слива-налива и «мертвые остатки» в цистернах.

- Инфраструктурная зависимость: Необходимость в строительстве и обслуживании подъездных путей, эстакад и пунктов очистки цистерн.

Водный транспорт

Морские и речные танкеры незаменимы для межконтинентальных и крупнотоннажных перевозок. Водные терминалы (рис. 4) — сложные инженерные сооружения для перевалки нефти с суши на судно и обратно.

Рисунок 4 — Водный терминал для перевалки нефти

Достоинства:

- Масштабность: Практически неограниченная пропускная способность, возможность использования супертанкеров грузоподъемностью до 500 тыс. тонн.

- Низкая стоимость на дальних дистанциях: На трансокеанских маршрутах себестоимость перевозки тонны нефти минимальна.

Недостатки:

- Низкая скорость: Самый медленный из всех видов транспорта.

- Сезонность и погодная зависимость: Навигация на многих речных путях ограничена в зимний период, а штормы могут задерживать морские перевозки.

- Географические ограничения: Привязка к морским портам и судоходным рекам.

- Экологические риски: Аварии танкеров могут приводить к катастрофическим разливам нефти.

Автомобильный транспорт

Автоцистерны используются преимущественно для доставки нефтепродуктов на короткие и средние расстояния, так называемой «логистики последней мили». Инфраструктура для них включает автоналивные эстакады (рис. 5).

Рисунок 5 — Автоналивная эстакада на нефтебазе

Достоинства:

- Гибкость и маневренность: Возможность доставки «от двери до двери» даже небольших партий топлива.

- Оперативность: Высокая скорость доставки на коротких маршрутах.

Недостатки:

- Высокая себестоимость: Самый дорогой вид транспорта в пересчете на тонно-километр.

- Малая грузоподъемность: Ограниченный объем перевозимого продукта.

- Зависимость от дорожной сети: Качество и наличие дорог напрямую влияют на возможность и стоимость доставки.

2. Физико-химические свойства сырья и их влияние на технологию транспортировки

Характеристики нефти и газа напрямую определяют требования к оборудованию и технологическим процессам их транспортировки. Ключевые параметры, которые необходимо учитывать, сведены в табл. 1.

Таблица 1 — Ключевые свойства углеводородного сырья, влияющие на технологию транспорта

| Сырье | Важнейшие физико-химические свойства и их влияние |

| Сырая нефть и нефтепродукты | Плотность и вязкость: Определяют гидравлическое сопротивление в трубопроводе и требуемую мощность насосов. Высоковязкие нефти могут требовать подогрева. Температура застывания: Критический параметр для северных регионов. Если температура опускается ниже, нефть теряет текучесть, что требует специальных мер (подогрев, ввод депрессорных присадок). Давление насыщенных паров и испаряемость: Влияют на величину потерь от испарения при хранении и перевалке, а также на требования к герметичности оборудования. Пожаро- и взрывоопасность: Диктуют строжайшие требования к искробезопасности оборудования и системам пожаротушения. Токсичность и коррозионная активность: Наличие сероводорода и других агрессивных компонентов требует использования коррозионностойких материалов и средств защиты. |

| Природный и сжиженный газ | Плотность и сжимаемость: Основные параметры для расчета режимов работы газопроводов и компрессорных станций. Способность к гидратообразованию: При определенных сочетаниях давления и температуры газ с парами воды может образовывать твердые кристаллогидраты, закупоривающие трубопровод. Требуется осушка газа. Теплотворная способность: Ключевой качественный показатель, определяющий коммерческую ценность газа. |

Особенности перекачки сжиженных углеводородных газов (СУГ)

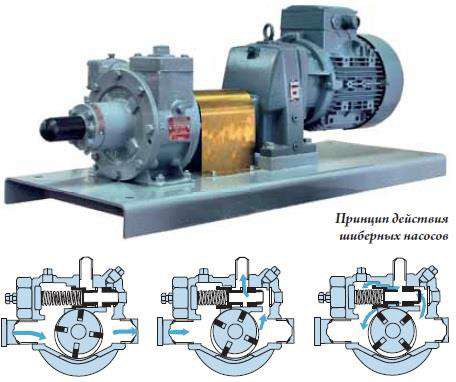

Перекачка сжиженных газов (пропан, бутан) — технологически сложная задача из-за их склонности к вскипанию и образованию паровых пробок (кавитации). Для этих целей часто применяются насосы специальной конструкции, например, шиберные (пластинчатые) насосы, как показано на рис. 6. Они эффективно работают с двухфазными средами и обеспечивают стабильную подачу жидкости. В сочетании с компрессорами, которые откачивают паровую фазу из разгружаемой емкости и нагнетают ее в принимающую, создается перепад давлений, который значительно ускоряет и упрощает процесс перекачки.

Рисунок 6 — Схема перекачки СУГ с использованием шиберного насоса

3. Основные конструктивные схемы прокладки магистральных трубопроводов

Выбор способа прокладки трубопровода определяется инженерно-геологическими, климатическими и экономическими факторами. Существует три основных схемы.

Подземная прокладка. Это наиболее распространенный метод (более 95% всех трубопроводов), при котором труба укладывается в траншею на глубину ниже уровня промерзания грунта (рис. 7). Такая схема обеспечивает наилучшую защиту от механических повреждений, температурных колебаний и внешних воздействий.

Рисунок 7 — Процесс укладки подземного газопровода в траншею

Надземная прокладка. Применяется в особых условиях: на вечномерзлых грунтах (чтобы не растапливать их и не вызывать просадки), в болотистой местности, в горах или при пересечении оврагов и рек (рис. 8). Трубопровод укладывается на специальные опоры (свайные фундаменты).

Рисунок 8 — Пример надземной прокладки трубопровода на опорах

Наземная прокладка. Используется реже, в основном в пустынных районах или на скальных грунтах, где рытье траншеи затруднено. Трубопровод укладывается непосредственно на поверхность земли, как правило, в специальной защитной насыпи (обваловке).

4. Комплексная защита магистрального трубопровода от коррозии

Стальные трубопроводы и резервуары на протяжении всего срока службы подвергаются агрессивному воздействию коррозии, которая является главной причиной аварий и утечек. Почва представляет собой активный электролит, вызывающий электрохимическую коррозию металла. Для обеспечения долговечности и безопасности (срок службы трубопровода достигает 30-50 лет) применяется двухконтурная система защиты, требования к которой строго регламентированы, в частности, стандартом ГОСТ Р 51164-98 «Трубопроводы стальные магистральные. Общие требования к защите от коррозии».

Эта система включает в себя пассивную и активную защиту.

1. Пассивная (изоляционная) защита. Это основной барьер, физически изолирующий поверхность трубы от контакта с агрессивной средой. В качестве изоляции используются современные полимерные покрытия на основе экструдированного полиэтилена, полипропилена или эпоксидных смол. Их задача — обладать высокой адгезией (сцеплением) к металлу, диэлектрической прочностью и стойкостью к механическим повреждениям.

2. Активная (электрохимическая) защита (ЭХЗ). Даже самое качественное изоляционное покрытие со временем стареет и может получить дефекты (царапины, отслоения). В этих местах металл оголяется и начинается интенсивная коррозия. Чтобы этого не допустить, применяется ЭХЗ. Ее суть заключается в том, чтобы сделать защищаемый трубопровод катодом в искусственно созданной гальванической паре. Для этого вдоль трассы устанавливаются станции катодной защиты (СКЗ), которые подают на трубу отрицательный электрический потенциал от внешнего источника. Этот потенциал смещает потенциал металла, делая процесс его растворения (коррозии) энергетически невыгодным. ЭХЗ «лечит» дефекты в изоляции и является обязательным дополнением к пассивной защите.

Заключение

Транспортировка нефти и газа — это сложная и многогранная отрасль, являющаяся фундаментом мировой энергетики. Выбор оптимального способа доставки — от гигантских трубопроводных систем до маневренных автоцистерн — всегда является результатом технико-экономического анализа, учитывающего географию, объемы и инфраструктурные возможности. Однако ключевым аспектом, объединяющим все виды транспорта, остается безусловный приоритет безопасности и надежности. Современные технологии, включая инновационные насосные системы, передовые методы прокладки трубопроводов и, что особенно важно, комплексные системы защиты от коррозии, соответствующие строгим государственным стандартам, позволяют обеспечивать стабильные поставки энергоресурсов, минимизируя риски для человека и природы. В будущем отрасль продолжит развиваться в сторону цифровизации, внедрения систем интеллектуального мониторинга и использования новых материалов для повышения эффективности и экологической безопасности всей логистической цепи.