Содержание страницы

- 1. Ключевые типы станков токарной группы

- 2. Маркировка и классы точности по ГОСТ

- 3. Классификация токарно-винторезных станков

- 4. Конструкция и основные узлы токарно-винторезного станка

- 5. Суппортная группа: рабочий орган станка

- 6. Резцедержатель

- 7. Фартук: центр управления подачами

- 8. Задняя бабка

- 9. Система смазки станка

- 10. Кинематическая схема токарного станка

- Заключение

Токарная обработка — один из древнейших методов формообразования материалов, чьи корни уходят в глубокую древность. Первые примитивные устройства, использовавшие принцип вращения заготовки, появились еще в Древнем Египте. Однако настоящая революция произошла в XVIII веке с изобретением механизированного суппорта, что заложило фундамент для создания токарно-винторезного станка в его современном понимании. Сегодня, несмотря на доминирование станков с ЧПУ, классические универсальные токарные станки остаются незаменимой основой любого машиностроительного производства, учебного цеха и ремонтной мастерской. В этом материале мы подробно разберем их классификацию, конструктивные особенности ключевых узлов и принципы работы, заложенные в кинематических схемах.

1. Ключевые типы станков токарной группы

Станки токарной группы являются наиболее многочисленным и востребованным классом металлорежущего оборудования в мировой промышленности. Их основная задача — обработка тел вращения путем снятия стружки. В зависимости от степени автоматизации, компоновки и технологического назначения, они подразделяются на несколько основных типов.

- Токарно-винторезные станки. Это наиболее универсальный и распространенный тип, настоящий «рабочий конь» металлообработки. Они спроектированы для выполнения широчайшего спектра операций: обточки наружных и внутренних поверхностей, сверления, растачивания, подрезки торцов и, что особенно важно, нарезания различных видов резьбы (метрической, дюймовой, модульной) с помощью ходового винта. Идеально подходят для единичного и мелкосерийного производства.

- Токарно-револьверные станки. Эти машины созданы для серийного и крупносерийного производства деталей сложной конфигурации из калиброванного прутка или штучных заготовок. Их отличительная черта — револьверная головка вместо задней бабки, в которой заранее закрепляется весь необходимый инструмент (сверла, зенкеры, развертки, метчики). Это позволяет выполнять множество последовательных переходов без остановки станка для смены инструмента, что кардинально повышает производительность.

- Токарно-карусельные станки. Предназначены для обработки тяжелых и крупногабаритных заготовок, у которых диаметр значительно превышает высоту (например, маховики, зубчатые колеса большого диаметра, корпуса). Ключевое конструктивное отличие — вертикальное расположение оси шпинделя, который представляет собой горизонтальную планшайбу. Такая компоновка существенно упрощает установку и закрепление массивных деталей под действием силы тяжести.

- Токарные автоматы и полуавтоматы. Это высокопроизводительное оборудование для массового производства. Автоматы работают по заданному циклу, обрабатывая детали из прутка, который подается автоматически. Полуавтоматы требуют ручной установки и снятия каждой заготовки (штучной или из прутка), но сам цикл обработки происходит автоматически.

2. Маркировка и классы точности по ГОСТ

Для унификации и быстрой идентификации оборудования в отечественной промышленности принята цифровая система обозначения моделей металлорежущих станков. Эта система позволяет получить первичное представление о назначении и основных параметрах станка.

Первая цифра в модели указывает на технологическую группу:

- 1 – токарные станки;

- 2 – сверлильные и расточные;

- 3 – шлифовальные, полировальные, доводочные;

- и так далее.

Вторая цифра детализирует тип станка внутри его группы:

- 1 – автоматы и полуавтоматы одношпиндельные;

- 2 – автоматы и полуавтоматы многошпиндельные;

- 3 – токарно-револьверные;

- 5 – токарно-карусельные;

- 6 – токарно-винторезные;

- и другие.

Две последние цифры обычно кодируют ключевой технологический параметр. Для токарно-винторезного станка это высота центров над станиной в сантиметрах, а для автомата или револьверного станка — наибольший диаметр обрабатываемого прутка в миллиметрах.

Наличие буквы после первых цифр (например, ‘К’ или ‘М’) свидетельствует о модернизации базовой модели станка.

Критически важным параметром является класс точности станка, который регламентируется ГОСТ 8-82 «Станки металлорежущие. Общие технические требования. Нормы точности». Класс указывается буквой в конце обозначения модели:

- Н – станки нормальной точности (эта буква часто опускается в маркировке по умолчанию).

- П – повышенной точности.

- В – высокой точности.

- А – особо высокой точности (прецизионные).

- С – особо точные станки (мастер-станки).

Пример расшифровки: Модель популярного токарно-винторезного станка 16К20П читается так:

1 – группа токарных станков;

6 – тип токарно-винторезный;

К – модернизированная версия;

20 – высота центров 20 см (соответственно, максимальный диаметр обработки над станиной около 400 мм);

П – класс точности повышенный.

3. Классификация токарно-винторезных станков

Универсальные токарно-винторезные станки классифицируют по нескольким основным параметрам, которые определяют их технологические возможности и область применения.

По габаритам обрабатываемой детали:

- Наибольший диаметр обработки (D): Это максимальный диаметр заготовки, которую можно установить и вращать над станиной станка. Он напрямую связан с высотой центров (D ≈ 2 × H). Станки выпускаются со стандартным рядом диаметров: 100, 125, 160, 200, 250, 320, 400, 500, 630, 800 мм и вплоть до 4000 мм для уникальных тяжелых моделей.

- Наибольшая длина обработки (L): Этот параметр определяется максимальным расстоянием между центрами (РМЦ) передней и задней бабок и задает максимальную длину детали, которую можно обработать. При одинаковом диаметре D производители часто предлагают модели с разной длиной станины (короткие, средние, длинные).

По массе и жесткости конструкции:

Масса станка является косвенным, но очень важным показателем его жесткости — способности противостоять деформациям под действием сил резания. Чем выше жесткость, тем выше точность обработки и производительность.

- Легкие: масса до 0,5 т (D = 100–200 мм). Применяются в приборостроении, часовой промышленности, инструментальных и опытных цехах для точных работ с небольшими деталями.

- Средние: масса до 4 т (D = 250–500 мм). Это самая массовая и универсальная группа, на долю которой приходится до 80% всех токарных работ в машиностроении. Они обладают отличным балансом жесткости, мощности и универсальности для чистовой и получистовой обработки.

- Крупные: масса до 15 т (D = 630–1250 мм).

- Тяжелые: масса свыше 40 т (D = 1600–4000 мм). Крупные и тяжелые станки — это оборудование для энергетического машиностроения, судостроения, металлургии. Они менее универсальны и часто специализированы для обработки конкретных типов деталей, таких как роторы турбин, валки прокатных станов или железнодорожные колесные пары.

Учитывая, что подавляющее большинство деталей в машиностроении имеет средние размеры, а конструкция всех токарных станков типовая и подобная, дальнейшее изучение будет сфокусировано на устройстве станков именно средней весовой категории.

4. Конструкция и основные узлы токарно-винторезного станка

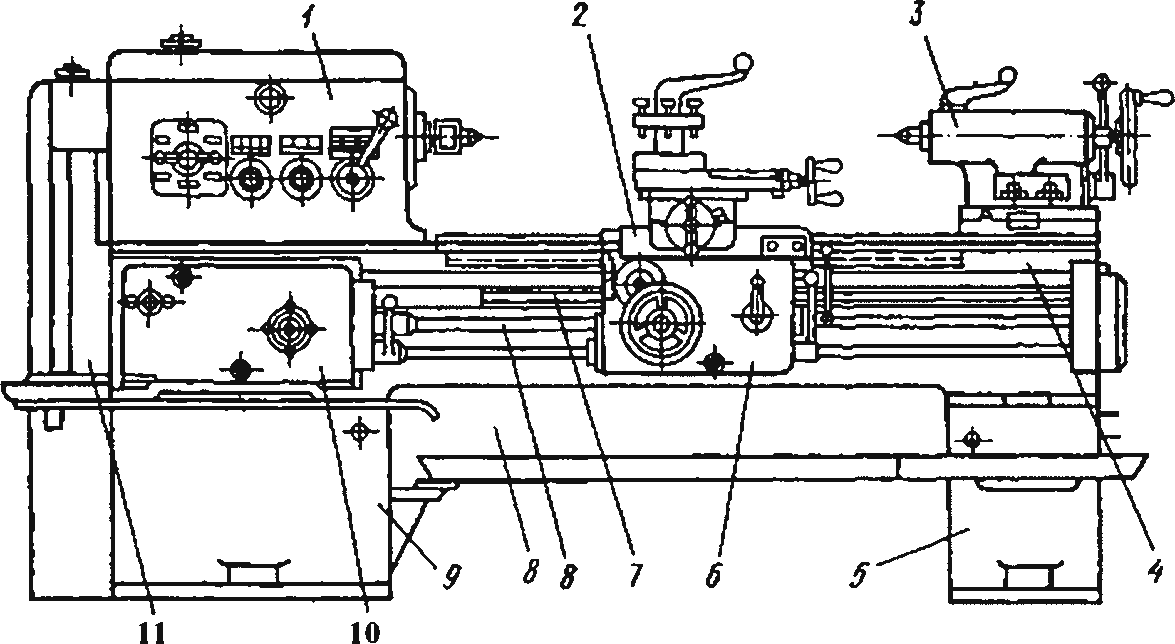

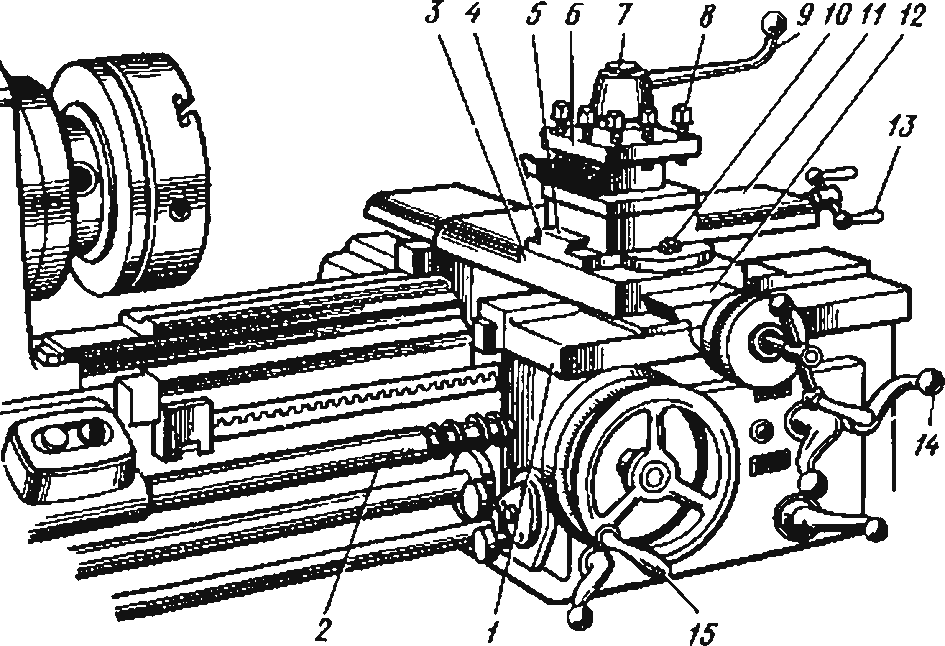

Несмотря на многообразие моделей, все токарно-винторезные станки имеют схожую, отработанную десятилетиями компоновку. Рассмотрим их ключевые узлы на примере типовой конструкции (Рис. 1).

Рис. 1. Устройство токарно-винторезного станка: 1 — передняя бабка, 2 — суппорт, 3 — задняя бабка, 4 — станина, 5 и 9 — тумбы основания, 6 — фартук, 7 — ходовой винт, 8 — ходовой валик, 10 — коробка подач, 11 — гитара сменных шестерен.

4.1. Передняя бабка и привод главного движения

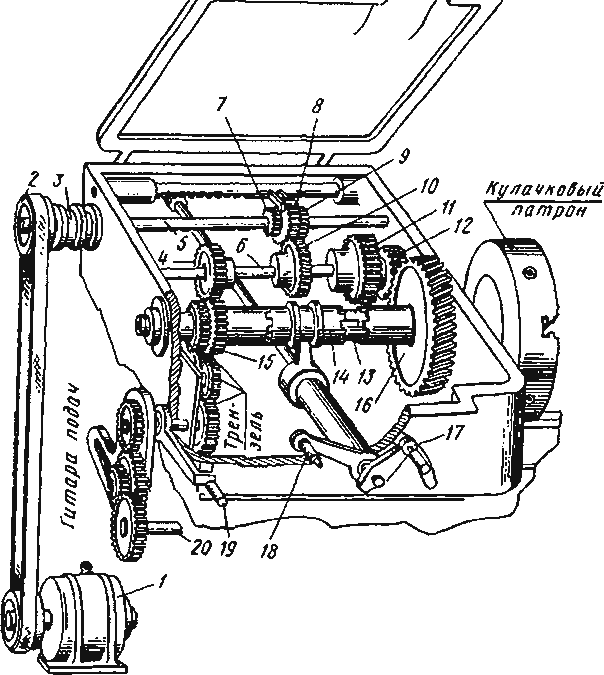

Передняя бабка (1) — это один из важнейших узлов, в котором размещены шпиндель и коробка скоростей (Рис. 2). Ее назначение — передавать заготовке главное вращательное движение с необходимой частотой и крутящим моментом.

Рис. 2. Устройство шестискоростной коробки скоростей токарного станка

Заготовка крепится в патроне, который установлен на фланце шпинделя (13). Вращение от электродвигателя (1) через ременную передачу (2) и муфту (3) поступает на входной вал (5) коробки скоростей. Перемещая блок шестерен (7, 8, 9) рукояткой (17), можно ввести его в зацепление с одной из шестерен (4, 10, 11) на промежуточном валу (6). Далее, через вторую пару шестерен и зубчатую муфту (14), управляемую рукояткой (18), вращение передается на шпиндель (13). Такая многоступенчатая система позволяет получить широкий диапазон частот вращения, необходимый для обработки разных материалов и диаметров.

4.2. Механизм подач

Этот механизм связывает вращение шпинделя с поступательным движением суппорта, обеспечивая автоматическую подачу режущего инструмента. Он состоит из нескольких ключевых элементов.

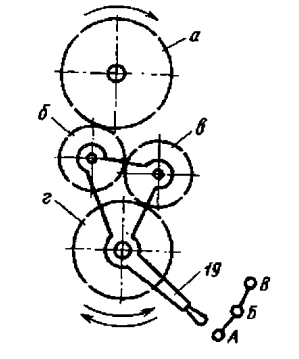

- Реверсивный механизм (трензель): (Рис. 3) Предназначен для изменения направления вращения ходового вала и ходового винта, что необходимо, например, для нарезания левой резьбы или изменения направления подачи. Управляется рукояткой (19 на Рис. 2) и состоит из блока паразитных шестерен. В положении А вал вращается в одну сторону, в положении B — в противоположную, в положении Б — отключен.

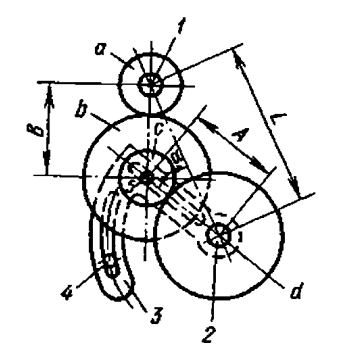

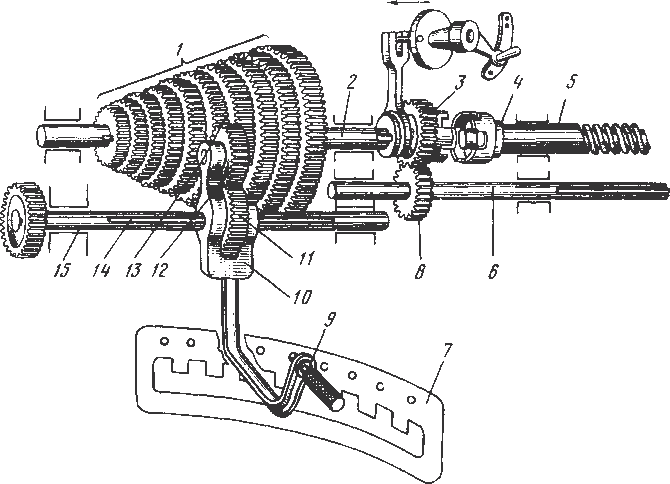

- Гитара сменных колес: (Рис. 4) Это набор зубчатых колес, который устанавливается для настройки станка на нарезание резьбы с нестандартным шагом или для получения очень точных передаточных отношений. Это механизм настройки, а не оперативного управления.

- Коробка подач: (Рис. 5) Этот узел позволяет оператору быстро, с помощью рукояток, изменять скорость продольного и поперечного перемещения суппорта (величину подачи) без остановки станка и смены шестерен в гитаре. Вращение от гитары передается на вал (14). Перемещая рычаг (10) с блоком шестерен (11, 12), его вводят в зацепление с одной из шестерен конуса (механизм Нортона, 13), получая разную скорость вращения вала (2). С вала (2) через муфту (4) движение передается либо на ходовой винт (5) для нарезания резьбы, либо через шестерню (8) на ходовой валик (6) для выполнения токарных операций.

Рис. 3. Схема трензеля

Рис. 4. Схема двухпарной гитары

Рис. 5. Коробка подач

5. Суппортная группа: рабочий орган станка

Суппорт (Рис. 6) является основным исполнительным механизмом станка. Он предназначен для закрепления режущего инструмента в резцедержателе и сообщения ему точных перемещений относительно вращающейся заготовки.

Рис. 6. Суппорт токарного станка

Суппорт представляет собой сложный узел, состоящий из нескольких частей, перемещающихся в разных направлениях:

- Нижние салазки (продольный суппорт, 1): Перемещаются по направляющим станины вдоль оси вращения заготовки (ось Z). Это движение обеспечивает продольное точение.

- Поперечные салазки (поперечный суппорт, 3): Расположены на нижних салазках и движутся перпендикулярно оси вращения (ось X). Используются для подрезки торцов, проточки канавок и регулировки диаметра обработки.

- Верхние салазки (11): Установлены на поворотной плите (4) и могут поворачиваться под любым углом к оси вращения. Их используют для точения коротких конусов и фасок.

- Резцедержатель (резцовая головка, 6): Служит для закрепления одного или нескольких резцов.

Привод перемещения суппорта осуществляется от ходового винта (2), который используется исключительно для нарезания точной резьбы, и ходового валика (расположен ниже), который передает вращение для всех остальных токарных операций (продольных и поперечных подач). Такое разделение необходимо для сохранения точности ходового винта.

Рис. 7. Устройство поперечного суппорта

На Рис. 7 показано устройство поперечного суппорта. Важной частью является механизм выборки зазора в паре винт-гайка (12, 13, 15), который осуществляется с помощью клина (14). Это позволяет устранить люфт и повысить точность позиционирования. Величина перемещения контролируется по шкале лимба (11).

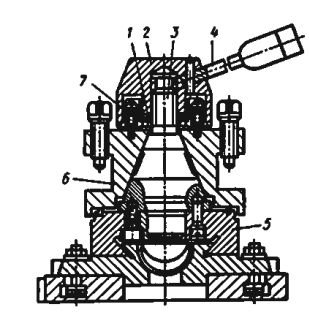

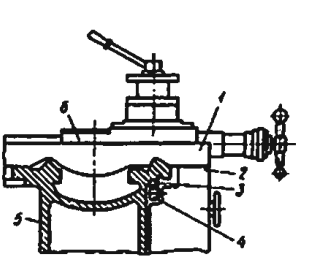

6. Резцедержатель

Резцедержатель (Рис. 8) обеспечивает надежную фиксацию режущего инструмента и возможность его быстрой смены или поворота. Наиболее распространен четырехпозиционный резцедержатель (резцовая головка).

Рис. 8. Резцедержатель

Он установлен на конической оправке (3) верхних салазок (5). При затягивании рукоятки (4) резцовая головка (6) жестко фиксируется на конусе. Для поворота на следующую позицию рукоятку ослабляют, что позволяет приподнять и провернуть головку на 90 градусов до фиксации в новом положении. Такая конструкция позволяет закрепить до четырех разных резцов и быстро вводить их в работу.

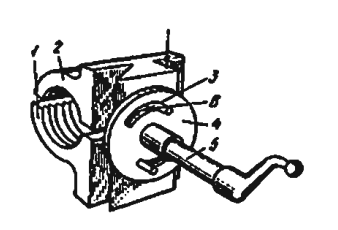

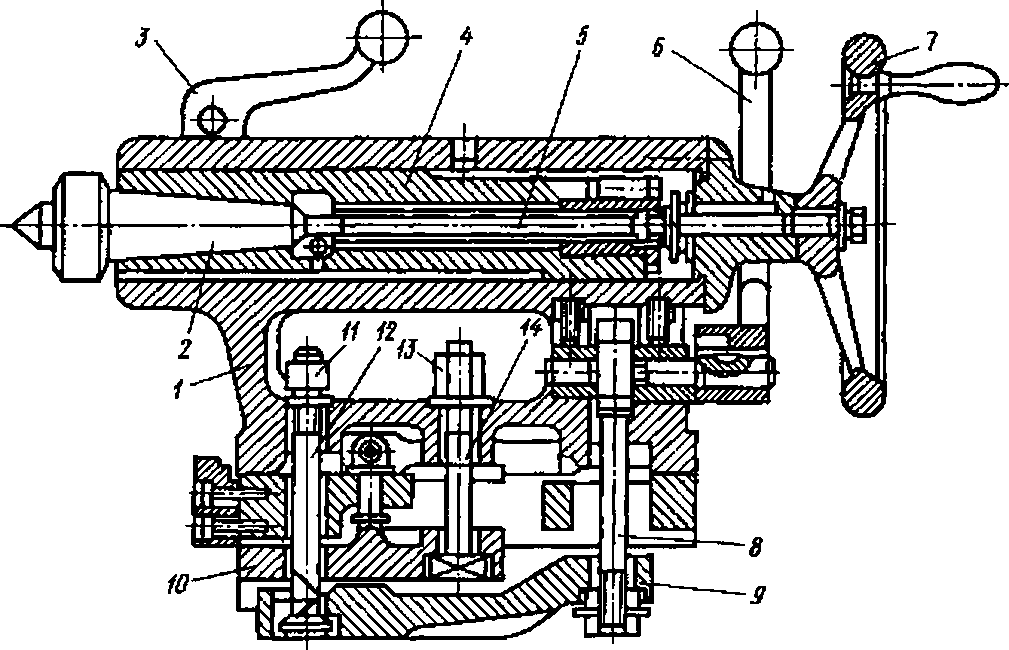

7. Фартук: центр управления подачами

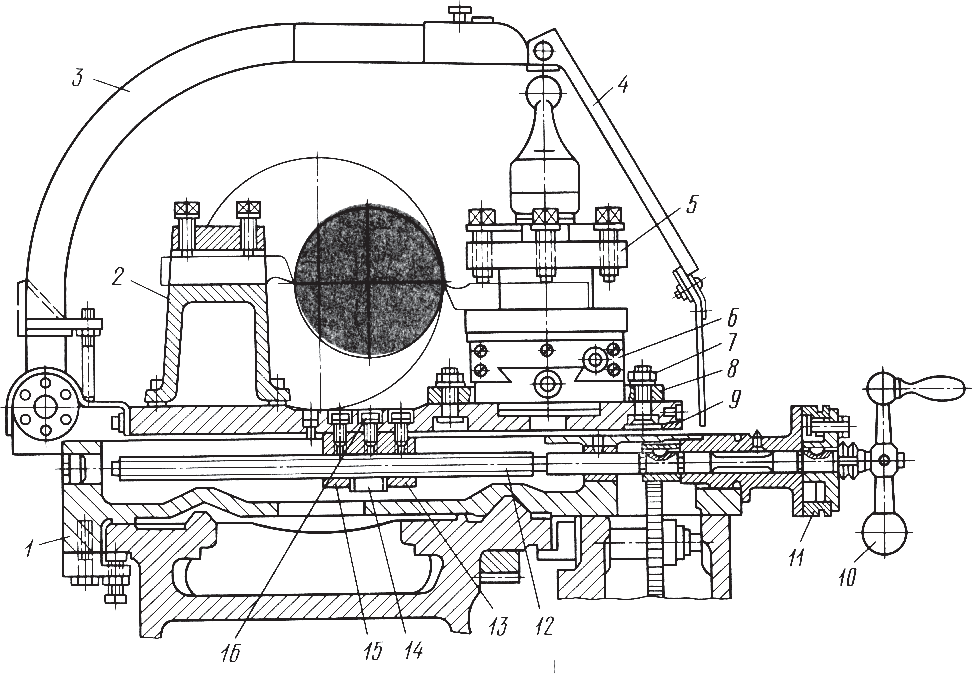

Фартук (Рис. 9) — это механизм, смонтированный на продольном суппорте, который преобразует вращательное движение ходового вала или ходового винта в поступательное движение суппорта.

Рис. 9. Фартук

Ручное продольное перемещение осуществляется вращением маховика (15 на Рис. 6), который через систему шестерен в фартуке вращает зубчатое колесо, катящееся по зубчатой рейке (3), закрепленной вдоль станины. Автоматическая подача при точении включается от ходового валика, а при нарезании резьбы — от ходового винта путем включения разъемной (маточной) гайки (Рис. 10). Гайка состоит из двух половин (1 и 2), которые при повороте рукоятки (5) сводятся, плотно охватывая ходовой винт и заставляя суппорт двигаться с высокой точностью.

Рис. 10. Разъемная гайка

В конструкции фартука обязательно предусмотрен механизм блокировки, который не позволяет одновременно включить подачу от ходового вала и ходового винта, чтобы предотвратить поломку станка.

8. Задняя бабка

Задняя бабка (Рис. 11) расположена на направляющих станины напротив передней бабки и выполняет две основные функции:

- Поддержка свободного конца длинных заготовок с помощью вращающегося или неподвижного центра (2) для предотвращения прогиба под действием сил резания.

- Закрепление осевого инструмента (сверл, зенкеров, разверток) в коническом отверстии пиноли (4) для обработки отверстий в детали.

Рис. 11. Задняя бабка

Корпус бабки (1) можно перемещать вдоль станины и фиксировать в нужном положении рукояткой (6). Выдвижение пиноли для подачи инструмента осуществляется вращением маховика (7). Для обработки пологих конусов предусмотрена возможность небольшого поперечного смещения корпуса задней бабки относительно ее основания.

9. Система смазки станка

Надежная и долговечная работа станка невозможна без эффективной системы смазки. Смазочные материалы, подаваемые к трущимся поверхностям, выполняют несколько важнейших функций: создают масляную пленку для минимизации трения и износа, отводят тепло, выделяющееся в узлах, и защищают детали от коррозии.

Для смазки узлов станка применяются жидкие индустриальные масла (например, марок И-20А, И-30А по ГОСТ 20799-2022) и консистентные смазки (солидол, литол).

Способы подачи смазки делятся на два типа:

- Индивидуальная смазка: Подача смазки к каждому узлу отдельно. Может быть периодической (ручной, через пресс-масленки) или непрерывной (капельные масленки, масляная ванна, разбрызгивание).

- Централизованная смазка: Подача масла от одного насоса по системе трубопроводов ко многим точкам смазки. Этот способ наиболее прогрессивен, так как обеспечивает гарантированную и дозированную подачу смазки, снижает трудоемкость обслуживания и повышает надежность оборудования.

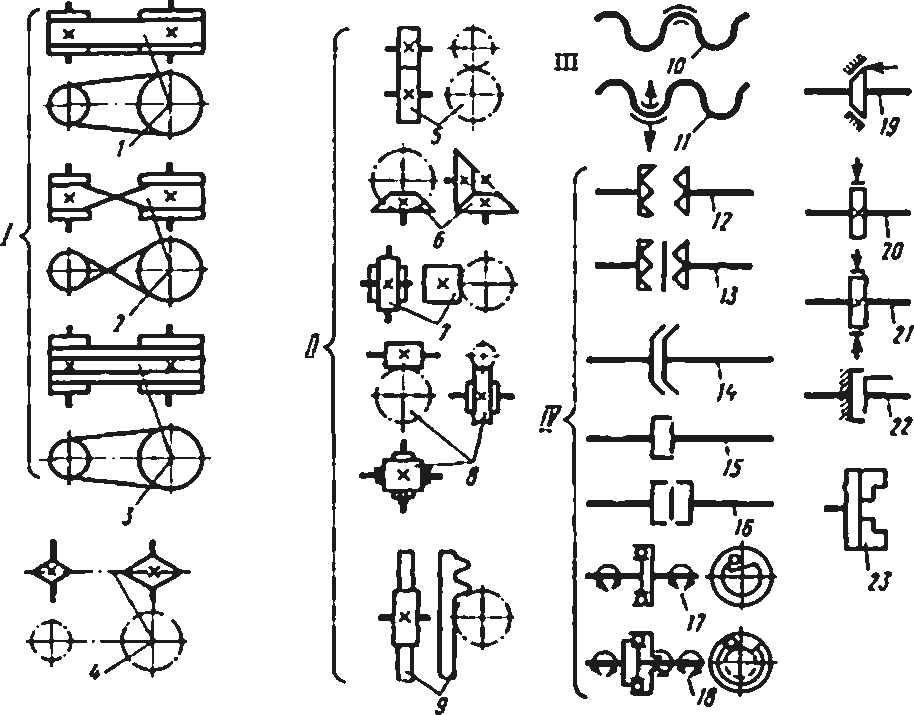

10. Кинематическая схема токарного станка

Кинематическая схема — это условное графическое изображение, которое показывает, как движение передается от двигателя к исполнительным органам станка, не углубляясь в детали конструкции. Она позволяет понять логику работы механизмов и рассчитать передаточные отношения. Для изображения элементов используются стандартные условные обозначения (Рис. 12).

Рис. 12. Условные обозначения основных элементов на кинематических схемах станков: I — ременные передачи; II — зубчатые передачи; III — передача винт-гайка; IV — муфты; V — тормоза; 23 — патронный конец шпинделя.

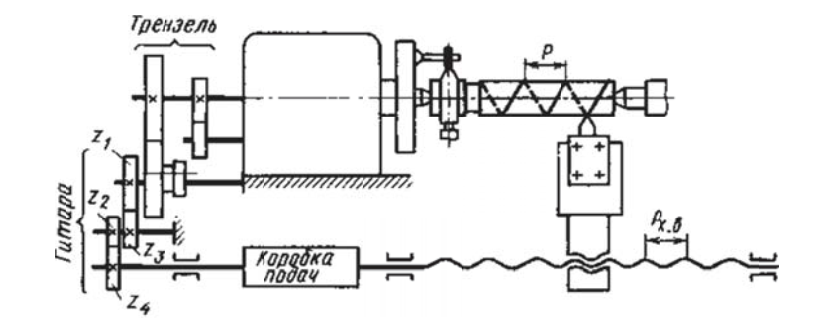

Рассмотрим упрощенную кинематическую схему (Рис. 13). На ней можно выделить две главные кинематические цепи:

- Цепь главного движения: От электродвигателя через коробку скоростей на шпиндель. Она обеспечивает вращение заготовки.

- Цепь подач: От шпинделя через реверсивный механизм (трензель), гитару сменных колес (z1-z4) и коробку подач к ходовому винту или ходовому валику. Она обеспечивает согласованное с вращением шпинделя поступательное движение суппорта.

Рис. 13. Упрощенная кинематическая схема токарного станка

Расчет и регулирование частоты вращения шпинделя

Частота вращения шпинделя (n, об/мин) является ключевым параметром режима резания и рассчитывается по формуле: n = (1000 × v) / (π × d), где v — скорость резания (м/мин), выбираемая по справочникам в зависимости от материала заготовки и инструмента, а d — диаметр обработки (мм).

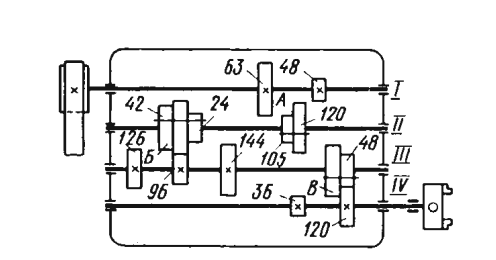

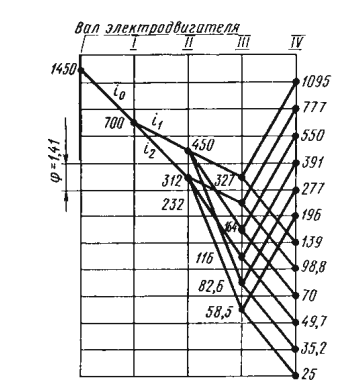

Чтобы обеспечить эффективную обработку на разных диаметрах и из разных материалов, коробка скоростей должна предоставлять ряд ступеней частот вращения. Этот ряд строится по принципу геометрической прогрессии со знаменателем φ: n2=n1φ; n3=n2φ=n1φ2 и т.д. В станкостроении стандартные значения знаменателя φ составляют 1.26, 1.41, 1.58.

Структурная формула коробки скоростей показывает, как получается общее число скоростей. Например, формула z=12=2×3×2 для схемы на Рис. 14 означает, что коробка имеет три группы передач, дающих 2, 3 и 2 скорости соответственно, что в сумме дает 12 ступеней вращения шпинделя.

Рис. 14. Кинематическая схема 12-скоростной коробки скоростей

Для наглядного анализа работы коробки скоростей строят график частот вращения (Рис. 15). Вертикальные линии на нем соответствуют валам коробки, а точки на них — возможным частотам вращения. Лучи, соединяющие точки на соседних валах, представляют собой зубчатые передачи. Наклон луча показывает, является ли передача понижающей (наклон вниз), повышающей (наклон вверх) или прямой (горизонтальный луч).

Рис. 15. График изменения частоты вращения валов коробки скоростей

Заключение

Токарно-винторезный станок, несмотря на свою долгую историю, остается фундаментальным элементом современного производства. Его модульная и логичная конструкция, включающая станину, переднюю и заднюю бабки, а также сложную суппортную группу, представляет собой образец инженерной мысли. Понимание устройства его основных узлов, от коробки скоростей до механизма фартука, и умение читать кинематические схемы являются базовыми компетенциями для любого инженера, технолога или квалифицированного рабочего. Именно на этих классических принципах механики и сегодня строятся самые передовые обрабатывающие центры, что доказывает непреходящую актуальность знаний об устройстве «дедушки» всех металлорежущих станков.