Современное машиностроение, металлургия и производство компонентов невозможно представить без точных и надёжных методов механической обработки. Одним из самых распространённых способов получения деталей с высокой степенью точности и симметрии является токарная обработка. Этот метод, также известный как точение, позволяет придавать заготовкам необходимую форму путём снятия стружки с их поверхности с помощью режущего инструмента, зафиксированного в токарном станке.

С помощью точения изготавливаются не только простые цилиндрические детали, но и сложные фасонные изделия, включающие резьбы, пазы, конусы, торцевые участки и другие геометрические элементы. Правильно организованный процесс токарной обработки определяет не только качество конечного изделия, но и его надёжность при эксплуатации. В данной статье мы подробно рассмотрим основные движения, типы токарных операций, параметры резания, а также исторические и практические аспекты точения.

Идея удаления материала с помощью вращательного движения насчитывает несколько тысяч лет. Археологические находки свидетельствуют, что прототипы токарных станков существовали ещё в Древнем Египте и Греции. Первые примитивные токарные устройства приводились в движение вручную с помощью лука или педали. В Средние века токарные станки стали использоваться более активно, особенно в деревообработке.

Существенный прорыв произошёл в XVIII веке с началом промышленной революции, когда англичанин Генри Модсли (Henry Maudslay) сконструировал первый токарный станок с суппортом и винтовой подачей. Это положило начало современному точению, сделав возможным массовое производство точных металлических деталей.

С тех пор токарная обработка постоянно совершенствовалась. С появлением электрических и затем числовых программных управлений (ЧПУ), точение стало не только высокоточным, но и полностью автоматизированным процессом.

Токарная обработка (или точение) представляет собой наиболее универсальный и часто применяемый метод механической обработки заготовок на токарных станках. Этот способ предназначен для получения деталей, принадлежащих к классу тел вращения, таких как фланцы, втулки, пальцы, цапфы, муфты, кольца, гайки, оси, валы, диски и других элементов.

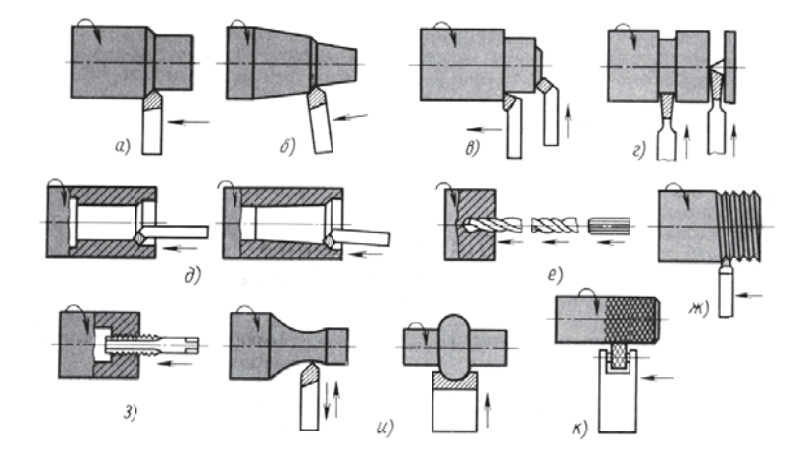

Оборудование данного типа позволяет выполнять широкий спектр операций: обтачивание наружных и внутренних цилиндрических поверхностей, формирование конических, сферических и профильных участков, подрезание торцов, нарезание резьб, формирование канавок, сверление отверстий и последующую их обработку (зенкерование, развертывание), а также выполнение рифлений методом накатки и прочих видов токарной обработки (рис. 1, а–к).

Рис. 1. Основные виды токарных работ:

- а — обточка наружных цилиндрических поверхностей;

- б — формирование наружных конических участков;

- в — торцовка и обработка уступов;

- г — выборка канавок, пазов и отрезка заготовок;

- д — расточка внутренних цилиндрических и конических поверхностей;

- е — сверление, зенкерование и развертывание отверстий;

- ж — нарезание резьбы снаружи;

- з — резьбонарезание внутри отверстий;

- и — обработка фасонных геометрий;

- к — нанесение рифлений методом накатки.

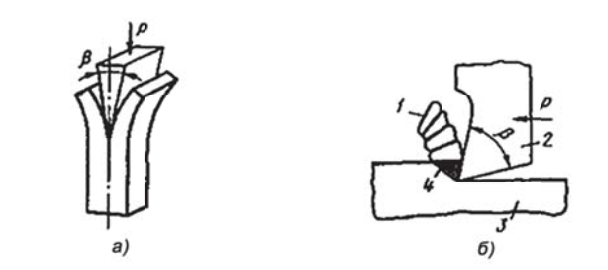

Процесс обработки осуществляется за счёт снятия слоя материала в форме стружки с поверхности вращающейся заготовки посредством режущего инструмента, основным элементом которого выступает клиновидная часть, заострённая под углом В (рис. 2). Угол заострения инструмента определяет характер его взаимодействия с обрабатываемым материалом и влияет на силу резания и теплоотвод.

Рис 2. Схема функционирования клина (а) и резца (б):

1 — стружка; 2 — резец; 3 — обрабатываемая заготовка; 4 — удаляемый слой; Р — усилие, действующее на клин и резец при резании; В — угол заострения режущей части

Режущий процесс включает в себя несколько видов движения. Главным движением считается вращение заготовки, тогда как поступательное перемещение инструмента называют подачей. Кроме этих двух, в процессе участвуют вспомогательные движения, которые обеспечивают корректную установку заготовки, её закрепление, изменение параметров резания и включение станка.

Под подачей S (мм/об) подразумевается перемещение режущей кромки инструмента относительно заготовки за один её оборот. Она может быть двух типов: продольная — при движении параллельно оси вращения, и поперечная — при перемещении перпендикулярно этой оси (рис. 1 г). Эти параметры определяют производительность и качество обработки.

Скорость резания v (м/с или м/мин) представляет собой длину пути, проходимого режущей частью инструмента в направлении вращения заготовки за единицу времени. Этот параметр критически важен для выбора режимов работы станка.

Глубина резания t (мм) характеризует толщину слоя материала, удаляемого с поверхности детали за один проход режущего инструмента, и измеряется по нормали к обрабатываемой поверхности.

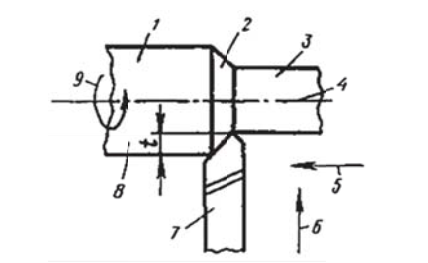

Обрабатываемую заготовку можно разделить на три ключевые поверхности:

- обрабатываемую — с которой осуществляется снятие материала,

- обработанную — полученную после удаления стружки,

- поверхность резания — формируемую в процессе взаимодействия инструмента с материалом и находящуюся между двумя вышеуказанными (рис. 3).

Рис. 3. Основные элементы поверхности заготовки и направления движений, обеспечивающих процесс точения:

- 1 — зона съема стружки (обрабатываемая поверхность);

- 2 — переходная (резания) поверхность;

- 3 — полученная в результате резания (обработанная поверхность);

- 4 — ось вращения заготовки;

- 5 — направление продольной подачи;

- 6 — направление поперечной подачи;

- 7 — режущий инструмент — резец;

- 8 — обрабатываемая заготовка;

- 9 — основное движение — вращение;

- t — глубина съема материала.

Интересные факты:

- Самыми первыми заготовками для токарной обработки были кости, дерево и мягкие металлы.

- В переводе с французского слово tour (токарный станок) означает «вращение» — подчёркивая суть процесса.

- В Японии токарное дело считалось искусством — мастера вручную вытачивали идеальные геометрические формы для чайных церемоний.

- На Международной космической станции используется компактный токарный модуль для аварийной обработки деталей в условиях невесомости.

- Современные токарные станки ЧПУ могут выполнять до 12 осей движения, включая симультанные операции точения, фрезерования и сверления.

Токарная обработка занимает ключевое место среди методов резания благодаря своей универсальности, точности и высокой производительности. Способность обрабатывать как наружные, так и внутренние поверхности, резать резьбы и придавать детали сложный контур делает токарные станки незаменимыми на любом производстве. Глубокое понимание процессов, участвующих в точении — от выбора угла резания до режима подачи — позволяет добиться высокой точности и оптимального расхода материалов.