Содержание страницы

Проблема утилизации отходов — один из главных экологических вызовов современности. Ежедневно города генерируют тонны мусора, который требует грамотного и эффективного управления. В основе этого управления лежит глубокое понимание того, что представляют собой твердые коммунальные отходы (ТКО). Исторически подход к мусору был прост — захоронение на полигонах. Однако с ростом потребления и осознанием экологического ущерба мир перешел к концепции переработки и рециклинга. Сегодня мусоросортировочные комплексы — это высокотехнологичные предприятия, где отходы превращаются в ценное вторичное сырье.

Твердые коммунальные отходы (ТКО) — это не просто мусор, а сложная гетерогенная смесь, включающая в себя как органические, так и неорганические компоненты. Морфологический состав ТКО невероятно разнообразен: бумага и картон (макулатура), стекло, различные виды пластмасс, черные и цветные металлы, текстиль, древесина, резина, кожа, кости, а также пищевые и растительные остатки, уличный смет и инертные материалы (камни, керамика). Многие из этих компонентов, особенно металлы и пластик, попадают в мусорный бак после однократного использования, обладая при этом огромным потенциалом для вторичной переработки.

Процесс обогащения и сортировки ТКО имеет свою уникальную специфику, которая отличает его от работы с традиционным ископаемым сырьем. Выбор технологических процессов и оборудования диктуется морфологическим и гранулометрическим составом мусора, его влажностью и конечными целями сортировки. Даже стандартные для горно-обогатительной отрасли операции, такие как грохочение или сепарация, применительно к ТКО требуют особых режимов, настроек и конструктивных решений. В то же время, инновационные подходы, разработанные для мусоропереработки, могут быть успешно адаптированы и для обогащения полезных ископаемых, создавая синергию между отраслями.

1. Технологии первичной обработки ТКО: ручная и механическая сортировка

Первый этап на пути отходов к новой жизни — это их первичная обработка. Здесь применяются как проверенные временем ручные методы, так и механизированные операции, каждая из которых решает свои специфические задачи.

1.1. Ручная сортировка: незаменимый первый этап

Несмотря на высокий уровень автоматизации современных комплексов, ручная сортировка остается ключевым элементом технологического процесса, особенно при работе с селективно собранными отходами. Процесс организован на базе ленточного конвейера, который движется с невысокой скоростью — оптимально 0,1–0,2 м/с, но не более 0,5 м/с. Ширина ленты, как правило, не превышает 1200 мм для удобства работы операторов.

Сотрудники, расположенные по обе стороны конвейера, вручную отбирают определенные фракции: ПЭТ-бутылки, пленку, картон, стекло. Для обеспечения комфортных и безопасных условий труда посты ручного отбора размещаются в специальных остекленных кабинах. Эти кабины оснащены усиленным местным освещением, системами пылеподавления, вентиляции и кондиционирования воздуха.

Часто перед подачей на сортировочную ленту исходный материал проходит через операцию грохочения. Это позволяет отсеять мелкую фракцию (органику, смет), которая не подлежит ручному отбору, и одновременно разрыхлить общую массу отходов, что значительно облегчает дальнейшую работу. В некоторых случаях в схему включают дробильное оборудование для вскрытия мешков и упаковок.

Отобранные компоненты (вторсырье) сбрасываются в специальные люки, попадая в накопительные бункеры или контейнеры, расположенные уровнем ниже. Для облегчения дальнейшей логистики дно бункеров может быть выполнено в виде конвейерной ленты, которая автоматически подает накопленный материал (макулатуру, пластик) на пакетировочный пресс.

1.2. Механическая переработка: уплотнение и измельчение

Механическая переработка — это комплекс технологических операций, направленных на изменение физических свойств отходов. Ключевые процессы здесь — измельчение, прессование и брикетирование. Главная цель этих операций — уплотнение мусора и многократное (до 10 раз) уменьшение его объема. Это кардинально снижает затраты на транспортировку и хранение как вторсырья, так и «хвостов» — фракций, не подлежащих дальнейшей переработке.

Все, что остается на конвейере после отбора полезных фракций («хвосты» сортировки), подвергается уплотнению с помощью контейнерных компакторов. Извлеченные полезные компоненты — макулатура, металлы, пластик, текстиль — также уплотняются методом пакетирования. При этом бумага, пластик и текстиль формируются в кипы с обвязкой проволокой или прочной веревкой. Эти процессы полностью автоматизированы и позволяют эффективно организовать складирование и доставку продукции потребителям.

2. Основное оборудование мусоросортировочных комплексов

Эффективность всего процесса переработки напрямую зависит от используемого оборудования. Рассмотрим ключевые типы машин, без которых немыслим современный мусоросортировочный завод.

2.1. Прессы: пакетировочные и брикетировочные

Прессование — это сердце механической обработки ТКО. Ни один завод не может обойтись без прессов, которые превращают рыхлую массу отходов в плотные кипы или брикеты, удобные для хранения и перевозки. Прессы классифицируются по нескольким параметрам.

- По способу загрузки (Рис. 1):

- Вертикальные: Имеют фронтальную загрузку и относительно компактные размеры. Идеально подходят для небольших предприятий, магазинов и складов.

- Горизонтальные: Обеспечивают более высокое усилие прессования и производительность. Это мощные агрегаты, которые устанавливаются на крупных мусоросортировочных заводах и промышленных объектах.

- По назначению:

- Универсальные: Способны работать с широким спектром материалов.

- Специализированные: Настроены на прессование одного конкретного вида отходов (например, только ПЭТ-бутылок или алюминиевых банок), что повышает качество и плотность кипы.

а

б

Рис. 1. Прессы для уплотнения ТКО: а – вертикального типа; б – горизонтального типа

2.2. Компакторы: стационарные и мобильные

Компакторы (Рис. 2) — это оборудование, функционально близкое к прессам, предназначенное для уплотнения отходов непосредственно в сменном или встроенном контейнере. Они незаменимы для торговых центров, логистических хабов и предприятий, где образуется большой объем однотипного мусора: ПЭТ-бутылок, полиэтиленовой пленки, алюминиевых банок, бумаги и картона.

Рис. 2. Мобильный компактор

Существует два основных типа компакторов:

- Мобильные компакторы: Представляют собой моноблочную конструкцию, где пресс и контейнер объединены в одно целое. Их преимущество — мобильность и герметичность, что позволяет работать с влажными отходами.

- Стационарные компакторы: Состоят из двух отдельных модулей — прессующего и сменного контейнера. Это позволяет организовать непрерывный цикл работы: пока один наполненный контейнер вывозится, на его место устанавливается пустой. Они способны обрабатывать гораздо большие объемы мусора.

2.3. Шредеры (промышленные измельчители)

Принцип работы шредеров (Рис. 3) кардинально отличается от прессов. Их задача — не уплотнять, а измельчать и дробить отходы. Шредеры являются неотъемлемой частью любого завода по переработке ТКО, так как многие технологии рециклинга требуют подачи сырья определенной фракции. Они эффективно измельчают стекло, дерево, пластмассы, бумагу, резину, металлы и даже опасные отходы, подготавливая их к дальнейшей переработке или термической утилизации.

Рис. 3. Промышленный шредер для измельчения ТКО

2.4. Контейнеры для сбора и хранения

Хотя контейнеры (Рис. 4) кажутся простым оборудованием, они играют важнейшую роль в логистической цепочке обращения с ТКО. Современные контейнеры изготавливаются из прочного пластика или металла и все чаще оснащаются колесами для удобства перемещения и выгрузки в мусоровозы. Они являются основой как для смешанного сбора, так и для раздельного накопления отходов, что является первым и важнейшим шагом к эффективной переработке.

Рис. 4. Контейнеры для накопления ТКО

2.5. Сортировочные линии

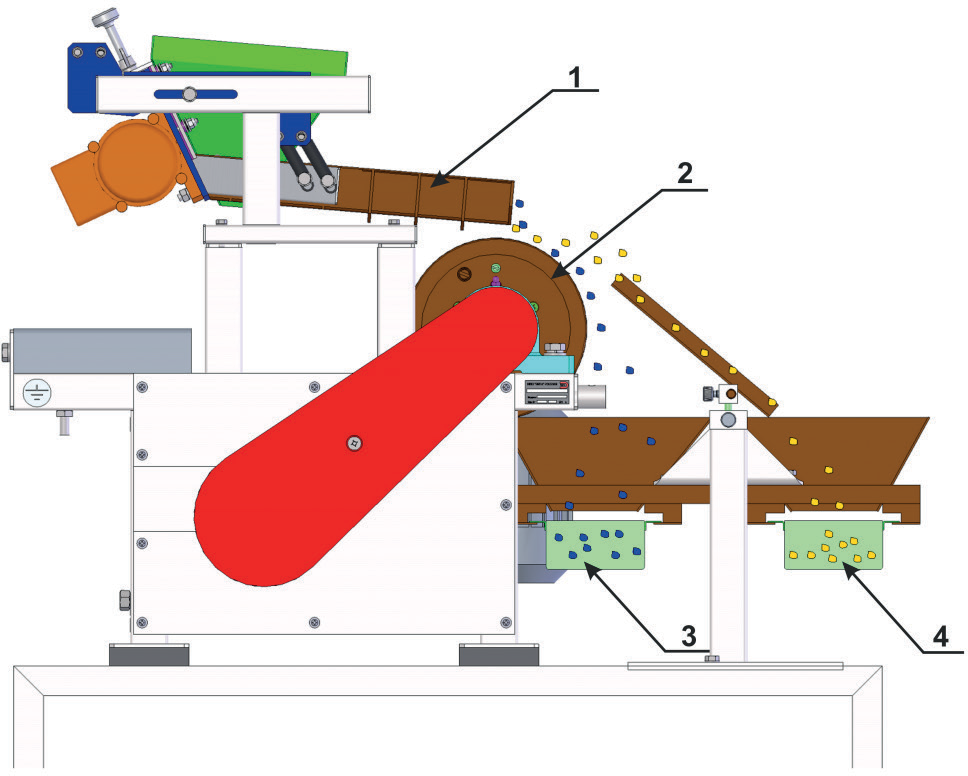

Сортировочная линия (Рис. 5) — это комплекс взаимосвязанного оборудования, который является становым хребтом мусоросортировочного завода. Она объединяет конвейеры, сепараторы, прессы и другое оборудование в единую технологическую цепь. Задача линии — последовательно разделять (сепарировать) смешанный поток ТКО на отдельные фракции для их последующего превращения во вторичное сырье, которое может быть реализовано на рынке.

Рис. 5. Автоматизированная сортировочная линия

3. Технологические процессы сепарации ТКО

Чтобы эффективно разделить сложную смесь отходов на ценные компоненты, применяются различные физические методы обогащения, адаптированные под специфику ТКО.

3.1. Измельчение и дробление

Эти процессы направлены на уменьшение размера кусков материала для последующей сепарации или переработки. Измельчение осуществляют путем раздавливания, раскалывания, истирания и удара, часто комбинируя эти воздействия. Выбор метода и оборудования (Рис. 6) зависит от физико-механических свойств отходов:

- Дробление: Применяется для получения фракций крупностью более 5 мм. Широко используется при переработке строительных отходов, отвальных шлаков, изношенных шин, древесины.

- Измельчение: Используется для получения мелкодисперсных фракций менее 5 мм. Необходимо при переработке шлаков, некоторых видов лома, фосфогипса.

Рис. 6. Передвижная дробильная установка

3.2. Грохочение ТКО

Грохочение — это процесс механической сортировки сыпучих материалов по размеру (крупности) с помощью просеивающих поверхностей (сит) в специальных аппаратах — грохотах (Рис. 7). В зависимости от цели, грохочение бывает подготовительным (перед дроблением), самостоятельным (для выделения готового продукта) или обезвоживающим.

Однако грохочение ТКО — чрезвычайно сложная задача. Наличие в мусоре влажных органических компонентов, а также текстиля и полимерной пленки приводит к быстрому забиванию (кольматации) отверстий сит. Традиционные барабанные грохоты могут полностью потерять работоспособность всего за несколько смен. Эффективность процесса резко падает с увеличением влажности отходов.

Рис. 7. Барабанный грохот (троммель)

3.3. Магнитная сепарация

Этот метод предназначен для извлечения ферромагнитных металлов (в основном, стали и железа) из общего потока отходов. Процесс основан на их высокой магнитной восприимчивости. Над лентой конвейера устанавливается мощный электромагнит или система постоянных магнитов (Рис. 8), которые притягивают к себе металлические предметы и отводят их в отдельный контейнер. Это один из самых простых, дешевых и эффективных методов сепарации.

Рис. 8. Подвесной железоотделитель (магнитный сепаратор)

3.4. Электродинамическая (вихретоковая) сепарация

Для выделения цветных металлов (алюминий, медь, латунь), которые не реагируют на обычный магнит, применяется метод электродинамической сепарации. В его основе лежит использование быстро вращающегося магнитного ротора, который создает переменное магнитное поле. Это поле индуцирует в электропроводных частицах цветных металлов вихревые токи (токи Фуко). Взаимодействие этих токов с основным полем создает отталкивающую силу, которая в буквальном смысле «выбрасывает» частицы цветных металлов из общего потока мусора по иной траектории (Рис. 9).

Рис. 9. Принцип работы электродинамического (вихретокового) сепаратора

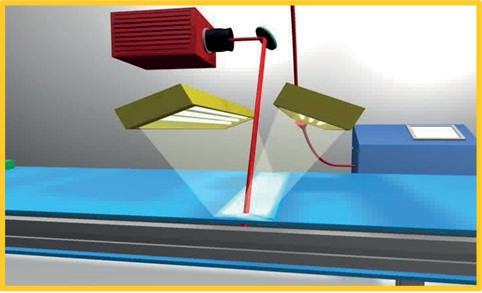

3.5. Оптическая (лазерная) сепарация

Современные технологии позволяют разделять материалы со схожими физическими свойствами, например, бумагу и полимерную пленку. В основе оптической сепарации (Рис. 10) лежит анализ отраженного от материала света. Луч лазера или мощного источника света сканирует поток отходов на конвейере. Сенсоры улавливают отраженный сигнал и анализируют его спектр. Например, в инфракрасной зоне бумага дает диффузное отражение, а полимеры — направленное. Компьютер обрабатывает эти сигналы и с помощью высокоскоростных пневматических клапанов «отстреливает» нужный компонент воздушной струей.

а

б

Рис. 10. Оптический сепаратор: а – схема работы; б – промышленная установка

3.6. Отсадка (гравитационная сепарация в воде)

Отсадка — это процесс разделения смеси твердых частиц по плотности в пульсирующем потоке воды или воздуха. Материал подается на решето отсадочной машины (Рис. 11), через которое проходят вертикальные потоки жидкости. При восходящем потоке весь слой материала разрыхляется, а при нисходящем — частицы с большей плотностью (камни, стекло, металлы) оседают быстрее и концентрируются в нижнем слое, а более легкие (пластик, дерево) — в верхнем. Этот метод высокопроизводителен и экономичен, особенно при разделении отходов с сильно различающейся плотностью компонентов.

Рис. 11. Отсадочная машина

3.7. Аэросепарация (пневмосепарация)

Аэросепарация — это процесс разделения материалов в воздушном потоке, основанный на различиях в их плотности и парусности (скорости витания). Поток отходов подается в камеру, где восходящий или горизонтальный поток воздуха подхватывает легкие фракции (бумагу, пленку, текстиль, мелкую органику) и уносит их в циклон, а тяжелые фракции (камни, стекло, металлы, массивный пластик) под действием силы тяжести падают вниз (Рис. 12). Этот метод широко применяется для отделения топливной (горючей) фракции от инертной, а также для очистки компоста от примесей.

Рис. 12. Передвижной аэросепаратор

4. Анализ и сравнение технологических схем сортировки ТКО

Построение эффективной технологической схемы — это сложная инженерная задача. Рассмотрим несколько подходов, реализованных ведущими мировыми компаниями, и оценим их применимость в российских реалиях.

Зарубежная практика часто ставит в начало технологической цепочки операцию грохочения. Однако отечественный опыт показывает, что для российских ТКО, характеризующихся высокой влажностью и большим содержанием текстиля, такой подход неэффективен. Отверстия барабанных грохотов быстро забиваются, что парализует работу всей линии. Поэтому механический перенос западных технологий без их глубокой адаптации к специфике местного мусора является ошибочным.

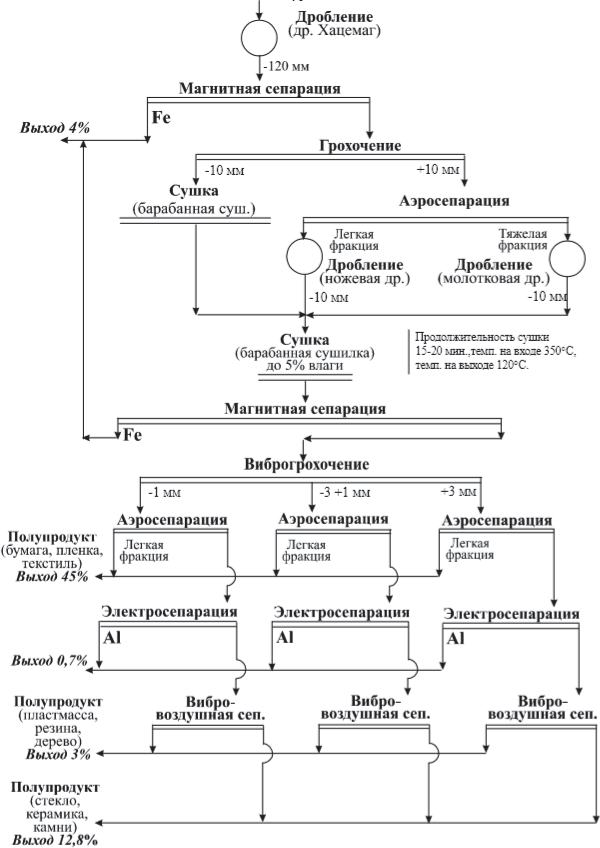

Кейс 1: Схема фирмы Orfa (Швейцария)

Цель: Максимальная переработка ТКО методами сепарации без термических процессов.

Технология: Полное дробление всей массы отходов до фракции <120 мм, магнитная сепарация, грохочение по классу 10 мм, додрабливание и полная сушка всего материала до влажности 5%. Затем из сухой массы выделяются металлы, легкая и тяжелая фракции.

Вердикт: Технология не представляет интереса для России. Ключевые недостатки — колоссальные энергозатраты на дробление и сушку всего объема ТКО. Ценность конечных продуктов (полуфабрикатов для стройматериалов) не окупает затраты. Это пример того, как механический перенос подходов из рудоподготовки в сферу ТКО экономически не оправдан.

Рис. 13. Технологическая схема сортировки ТКО фирмы «Орфа» (Швейцария)

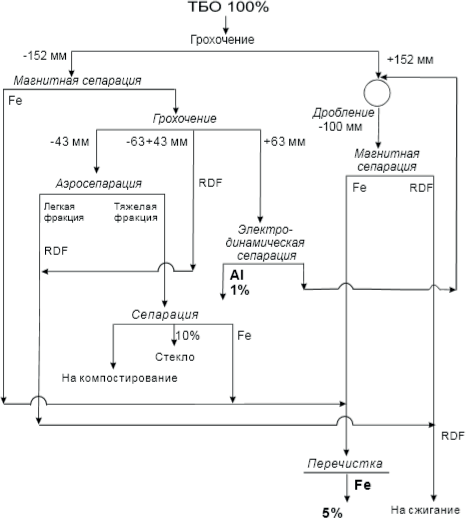

Кейс 2: Схема фирмы Foster Wheeler (США)

Цель: Максимальное выделение топливной фракции (RDF — Refuse Derived Fuel).

Технология: Грохочение по крупному классу (152 мм), так как ТКО в США содержат мало влажной органики (около 7%). Извлечение черных и цветных металлов из средних фракций.

Вердикт: Схема неприменима для России напрямую из-за разницы в морфологическом составе. Российские ТКО содержат в среднем 35% пищевых отходов, что делает грохочение по крупному классу невозможным. Однако сам подход к выделению фракций для энергетической утилизации заслуживает внимания.

Рис. 14. Технологическая схема сортировки ТКО фирмы Foster Wheeler (США)

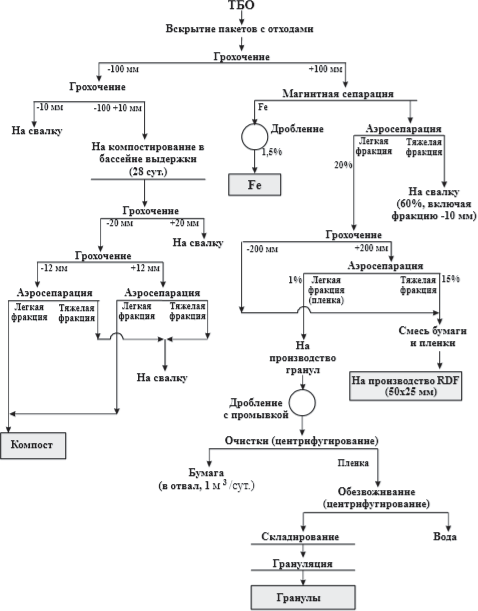

Кейс 3: Схема фирмы Sorain Cecchini (Италия)

Цель: Выделение металла, органики для компостирования, пластика и макулатуры.

Технология: Традиционное грохочение в начале, аэросепарация, а также оригинальная операция избирательного дробления для разделения бумаги и пленки, основанная на разной эластичности материалов.

Вердикт: В целом схема эффективна для сухих европейских ТКО. Однако ее недостатки — одностадийная магнитная сепарация (низкое извлечение и чистота металла), полная потеря цветных металлов и недостаточная эффективность аэросепарации для влажных отходов. Отдельные узлы, как разделение бумаги и пленки, представляют интерес.

Рис. 15. Технологическая схема сортировки и переработки ТКО фирмы Sorain Cecchini (Италия)

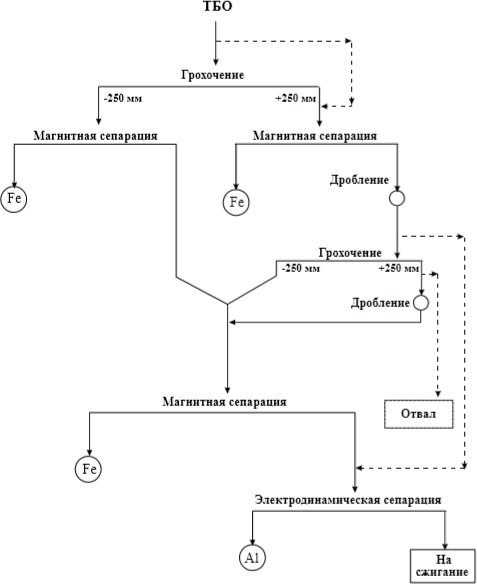

Кейс 4: Проектная схема для завода № 4 в Москве (промзона Руднево)

Технология: Схема начинается с грохочения по классу 250 мм, включает дробление, вторичное грохочение, извлечение черных и цветных металлов.

Вердикт: Схема признана неработоспособной и умозрительной. Установка грохота в «голове» процесса для российских ТКО — критическая ошибка. Вторичное грохочение по тому же классу бессмысленно. Отсутствие перечистки магнитного концентрата приведет к получению некондиционного лома, не соответствующего требованиям ГОСТ 2787-2013 «Металлы черные вторичные. Общие технические условия» (пришедшего на смену устаревшему ГОСТ 2787-75).

Рис. 16. Технологическая схема сортировки ТКО на заводе № 4, промзона Руднево (проект)

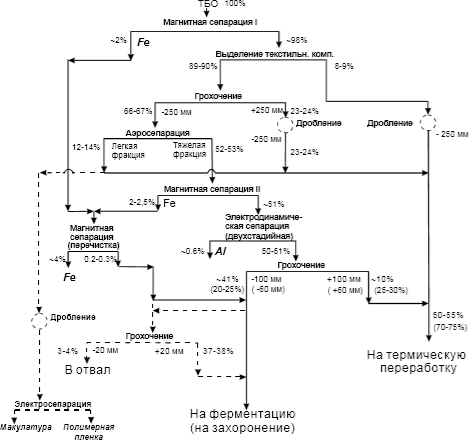

Перспективная российская разработка (ВИВР)

На фоне недостатков зарубежных аналогов, российскими инженерами (ВИВР) была разработана и апробирована технологическая схема (Рис. 17), адаптированная к реалиям отечественных ТКО.

Ключевые отличия и преимущества:

- Инверсия процесса: Вместо грохочения, в начале процесса стоят две ключевые операции:

- Первичная магнитная сепарация: Извлечение крупного черного металла.

- Удаление текстиля и пленки: Использование аппарата оригинальной конструкции для удаления компонентов, забивающих грохот.

- Оптимизация грохочения: Только после этих операций подготовленный поток поступает на грохот, что обеспечивает его стабильную и эффективную работу.

- Аэросепарация основного потока: Разделение на легкую и тяжелую фракции позволяет подсушить горючие компоненты и оптимизировать последующие операции.

Данная технология обеспечивает высочайшую степень извлечения металлов (черных — 95–98%, цветных — 85%) в виде кондиционных продуктов, соответствующих стандартам. Несмотря на доказанную эффективность, схема пока не нашла широкого внедрения на российских предприятиях.

Рис. 17. Технологическая схема сортировки ТКО, разработанная в ВИВРе

5. Принципы построения эффективной схемы сепарации ТКО

Анализ мирового опыта и отечественных разработок позволяет сформулировать фундаментальные принципы, на которых должна строиться современная и работоспособная технологическая схема сепарации ТКО:

- Приоритетное удаление «проблемных» компонентов: В самом начале процесса необходимо извлекать фракции, которые мешают последующим операциям (крупный металл, текстиль, пленка).

- Минимизация объема дробления: Дроблению должны подвергаться только те фракции, для которых это технологически необходимо, а не вся масса отходов.

- Раздельная обработка потоков: Легкую (органика, бумага, пленка) и тяжелую (стекло, камни, металл) фракции следует обрабатывать раздельно, используя для каждой наиболее подходящие методы.

- Поэтапное извлечение металлов: Необходимо обеспечить максимально полное извлечение черных металлов перед подачей на электродинамическую сепарацию для извлечения цветных.

- Обеспечение монослойной подачи: Для эффективной работы автоматических сепараторов (особенно оптических и вихретоковых) необходимо обеспечить подачу материала в один слой, что достигается регулировкой скорости конвейеров и разделением потока.

- Комплексная очистка топливной фракции: При подготовке RDF-топлива необходимо максимально удалить из него балластные (инертные) и экологически опасные компоненты (например, ПВХ).

Заключение

Современная переработка твердых коммунальных отходов — это сложная, наукоемкая отрасль, находящаяся на стыке машиностроения, химии и экологии. Путь от смешанного мусора до качественного вторичного сырья лежит через многоступенчатую систему сортировки и обогащения. Как показывает анализ, не существует универсальной технологии, подходящей для всех стран и регионов. Ключ к успеху — в глубокой адаптации технологических схем к морфологическому составу и влажности конкретных ТКО.

Будущее отрасли неразрывно связано с повышением уровня автоматизации, внедрением оптических и роботизированных сортировщиков, использующих искусственный интеллект для распознавания материалов, а также с развитием технологий химического рециклинга. Только комплексный подход, сочетающий эффективную механическую сепарацию с передовыми методами переработки, позволит реализовать принципы экономики замкнутого цикла и превратить отходы из проблемы в ценный ресурс.