Содержание страницы

Станки с ЧПУ представляют собой сложные электромеханические комплексы, которые способны выполнять манипуляции с инструментами по нескольким координатным осям. Наиболее распространенными конфигурациями являются трехосевые и пятиосевые системы, позволяющие достигать очень высокой точности при работе с деталями. Управление осуществляется посредством специальной компьютерной программы, в которую заранее загружаются все команды обработки. Программное обеспечение формирует последовательность операций, благодаря чему оборудование выполняет обработку заготовок практически без участия человека.

Для понимания особенностей применения таких устройств важно знать, что все станки с ЧПУ делятся на две большие группы в зависимости от метода производства: это субтрактивная технология (от англ. subtractive – «вычитание») и аддитивная технология (от англ. additive – «добавление»).

Субтрактивный метод

При субтрактивной технологии используется принцип снятия материала с заготовки. Станок с ЧПУ постепенно удаляет излишние слои металла, пластика или другого материала с исходной заготовки, превращая её в конечное изделие, соответствующее требуемым параметрам. Данный способ можно считать аналогом классической обработки резанием, но он выполняется с гораздо более высокой точностью и в автоматизированном режиме.

Аддитивный метод

Аддитивные станки, напротив, работают по принципу послойного наращивания материала. Заготовка создаётся за счёт последовательного добавления слоёв пластика, металла или композитных смесей до формирования готовой детали. Таким образом достигается возможность изготавливать сложные конструкции, которые трудно или невозможно получить при традиционной механической обработке.

Понимая различия этих двух технологий, можно более детально рассмотреть разнообразие видов станков с ЧПУ, которые нашли применение в производстве.

Типы станков с ЧПУ

Фрезерный станок с ЧПУ

Фрезерные установки являются одними из самых распространённых разновидностей ЧПУ-оборудования. В их основе лежит вращение многозубых инструментов, которые выполняют сверление, фрезеровку и резку материала.

Работа таких станков управляется программным кодом (чаще всего G-кодами или их аналогами), которые формируются системами CAM (Computer-Aided Manufacturing). Код определяет траекторию движения инструмента, скорость подачи и глубину реза. Классическая конфигурация фрезерного ЧПУ-станка – это трехосевая система X, Y, Z, однако современные промышленные модели могут иметь дополнительные оси, что существенно расширяет возможности по обработке сложных геометрических форм.

Преимущества фрезерных станков с ЧПУ заключаются в следующем:

- Высокая точность при обработке любых материалов

- Скоростное вращение инструмента, сокращающее время цикла

- Гибкость при индивидуальной обработке деталей

- Совместимость с широким спектром металлов и неметаллических материалов

- Возможность масштабирования производства от единичных заказов до серийного выпуска

Токарный станок с ЧПУ

Токарные станки с числовым программным управлением предназначены для обработки деталей вращения. Основной принцип их работы заключается в том, что заготовка закрепляется в шпинделе и вращается с высокой скоростью, а режущий инструмент перемещается по заданной траектории, снимая излишки материала.

Стандартный токарный ЧПУ-станок работает по двум осям – X и Z, что делает его компактным, но при этом достаточно функциональным. Благодаря автоматизации удаётся достигать высокой скорости производства, а использование G-кодов или фирменных управляющих программных пакетов обеспечивает стабильное качество и повторяемость изделий.

Преимущества токарных станков с ЧПУ:

- Существенное сокращение временных затрат при обработке

- Экономичность в эксплуатации за счёт низких энергозатрат и простоты обслуживания

- Легкая модернизация и интеграция новых функций

Станок плазменной резки

Плазменные установки применяются в тех случаях, когда требуется высокая скорость разделения металлических листов. Работа оборудования основана на создании плазменной дуги, возникающей при взаимодействии электрического разряда и сжатого газа. Поток плазмы обладает колоссальной температурой и энергией, благодаря чему происходит моментальное расплавление и удаление материала.

Если сравнивать с традиционной сваркой, где температура дуги может достигать около 10 000 °F, то плазменные системы обеспечивают нагрев до 50 000 °F, что позволяет обрабатывать толстые заготовки и материалы высокой прочности.

Преимущества плазменной резки:

- Высокая скорость обработки заготовок

- Большая рабочая зона резки

- Получение ровного и качественного среза

- Возможность работы под водой, что снижает тепловую деформацию

- Повышенное качество реза по сравнению с механической обработкой

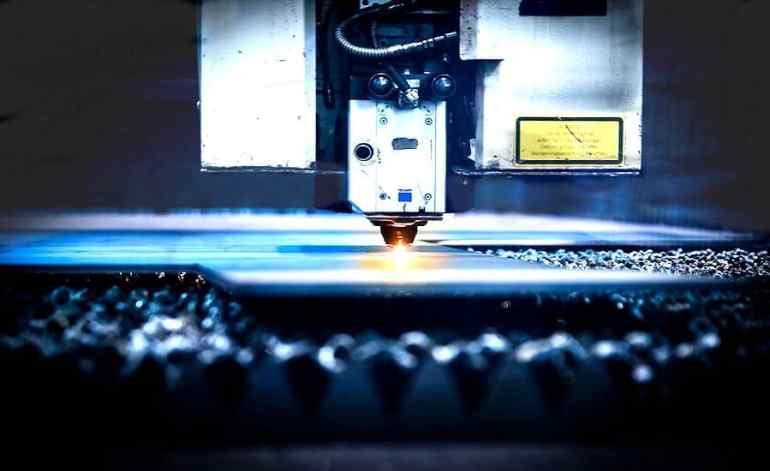

Станок для лазерной резки

Лазерные станки с ЧПУ относятся к высокотехнологичному оборудованию, работающему по принципу бесконтактного термического воздействия. В отличие от плазменной резки, здесь используется сфокусированный лазерный луч высокой мощности, который направляется на материал через оптическую систему.

Источник излучения формируется в герметичном контейнере с использованием специальных газовых смесей или твердотельных элементов. За счёт этого обеспечивается минимальная погрешность и возможность обработки как металлических, так и неметаллических материалов.

Существует три основных типа промышленных лазеров:

- CO2-лазеры – бывают низкой и высокой мощности. Первые чаще применяются для гравировки, вторые – для резки и сварки, отличаясь сравнительно низкой себестоимостью.

- YAG-лазеры – характеризуются высокой пиковой мощностью, что позволяет использовать их для маркировки, травления и локальной обработки металлов.

- Волоконные лазеры – обладают твердотельной конструкцией, высокой энергоэффективностью и длительным сроком службы, а также обеспечивают резку самых разных материалов без значительных эксплуатационных затрат.

Ключевые преимущества лазерной резки:

- Минимизация времени обработки и ускорение производственного процесса

- Низкий уровень коробления заготовок

- Более высокая точность реза по сравнению с плазменным методом

- Снижение количества отходов и экономия материала

- Широкий спектр обрабатываемых материалов, включая композиты и полимеры

Электроэрозионный станок

Электроэрозионный станок, который также называют искровой машиной или искроэрозионным оборудованием, представляет собой устройство, использующее энергию высокочастотных электрических разрядов для обработки заготовки. В процессе между двумя электродами возникает цепочка импульсов («искр»), под действием которых материал на поверхности детали плавится или испаряется, постепенно формируя требуемую геометрию.

Особенность метода заключается в том, что заготовка располагается в межэлектродном зазоре с очень малым электрическим полем, где формируется искровой промежуток. Весь рабочий узел полностью погружён в специальную диэлектрическую жидкость. Эта жидкость выполняет сразу несколько функций: охлаждает деталь, удаляет продукты эрозии, а также выступает промежуточной средой между электродом и заготовкой, позволяя поддерживать стабильные условия для возникновения и контроля искрового разряда.

Существует несколько типов электроэрозионных машин:

Wire EDM

Wire EDM (электроэрозионная резка проволокой) использует тончайшую проволоку из меди или латуни, которая выполняет роль электрода. Проволока автоматически подаётся катушкой и непрерывно перемещается в процессе обработки. Такой метод позволяет делать высокоточные резы в самых разных материалах, а управление траекторией даёт возможность изготавливать детали со сложной контурной геометрией.

Sinker EDM

Sinker EDM (или die-sinking EDM, RAM EDM) применяется для получения деталей сложной конфигурации. В данном случае в качестве электрода используется заготовка из меди или графита, предварительно обработанная и доведённая до формы будущей детали. При погружении электрода в заготовку создаётся точная «отпечатанная» копия его геометрии. Этот метод особенно полезен при создании пресс-форм, штампов и матриц.

Hole drilling EDM

Метод Hole drilling EDM предназначен для сверления миниатюрных и сверхглубоких отверстий, которые невозможно выполнить традиционными сверлильными станками. В качестве инструмента используются трубчатые электроды, через которые подаётся диэлектрическая жидкость. Она одновременно охлаждает и вымывает продукты эрозии из отверстия, обеспечивая высокое качество обработки.

Преимущества электроэрозионных машин:

- Возможность точной обработки заготовок сложной формы

- Высокое качество поверхности после обработки

- Работа с материалами повышенной твёрдости, включая закалённые стали

- Сверление и формирование конических отверстий без механической деформации

Фрезерный станок с ЧПУ

Фрезерные станки с числовым программным управлением в этой категории применяются для обработки крупных заготовок из дерева, пластика, листового металла и других материалов. В отличие от ручных фрезеров, подобное оборудование полностью управляется программным обеспечением, а все операции выполняются автоматически, что исключает необходимость ручного вмешательства.

Такое оборудование активно используется в серийном и массовом производстве, где требуется стабильность качества и высокая производительность. Применение ЧПУ обеспечивает минимальные ошибки и позволяет снизить процент брака.

Преимущества фрезерных станков с ЧПУ:

- Полная автоматизация процессов

- Высокая точность геометрии изделий

- Минимизация производственных потерь

- Сокращение времени обработки и изготовления партий деталей

Станок Pick and Place — робот

Pick and Place-станки относятся к роботизированным системам, используемым для монтажа электронных компонентов на печатные платы. Их конструкция включает множество сопел, которые создают вакуум и с высокой точностью захватывают миниатюрные элементы, устанавливая их в строго заданных координатах платы.

Подобные системы крайне востребованы в производстве электроники, где необходимо работать с тысячами микродеталей, каждая из которых имеет микронные допуски и хрупкую структуру. Человеческий фактор в таких операциях исключён, что обеспечивает точность сборки и высокую производительность.

Преимущества Pick and Place-роботов:

- Сборка мельчайших и хрупких компонентов без риска повреждений

- Полное исключение ошибок, связанных с человеческим фактором

- Существенное повышение производительности линии

- Максимальная эффективность в массовом производстве электроники

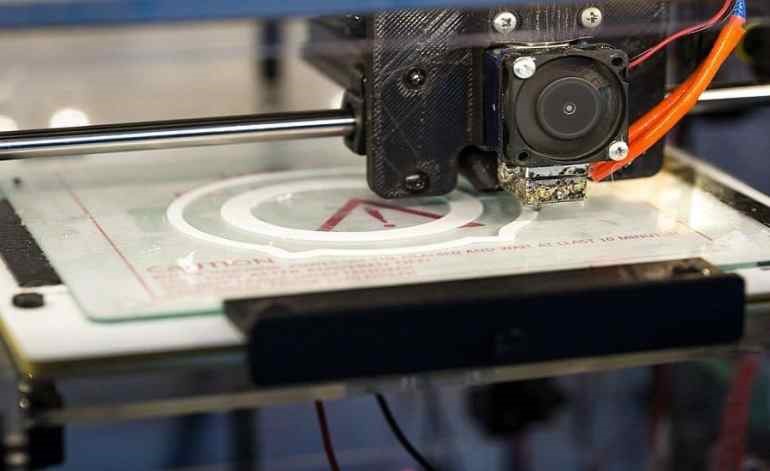

Станок для 3D-печати

3D-принтеры являются частью аддитивных технологий, где объекты создаются методом послойного добавления материала. Такой подход позволяет получать изделия любой сложности, которые невозможно произвести с помощью классических технологий литья, ковки или штамповки.

Основным материалом для 3D-печати остаются различные виды пластика, но активно применяются и металлы, композиты, а также специальные биосовместимые материалы. Использование таких установок даёт возможность существенно экономить ресурсы, сокращать сроки изготовления и внедрять новые идеи в производство.

Отдельное направление применения — медицина. Современные исследования уже позволяют печатать имплантаты, прототипы органов, ортопедические изделия и даже экспериментальные биоматериалы, созданные на основе клеток пациента. Это открывает перспективы для трансплантологии и персонализированной медицины.

Преимущества 3D-печати:

- Значительное сокращение сроков производства

- Доступность и простота внедрения в различные сферы

- Повышение качества конечного продукта

- Возможность прототипирования и тестирования изделий

- Свобода в проектировании и кастомизации продукции

Применение различных типов станков с ЧПУ в различных отраслях промышленности

Медицинская промышленность

Современная медицинская промышленность предъявляет строгие требования к оборудованию и инструментам. Здесь необходимы индивидуальные изделия, которые соответствуют стандартам безопасности и стерильности, а также изготавливаются с предельной точностью. Одноразовые медицинские инструменты, корпуса для оборудования и протезы должны быть выполнены так, чтобы полностью исключить риск для пациента.

Для разработки инновационных решений в медицине широко применяются прототипы, которые можно быстро создать с помощью технологий ЧПУ и 3D-печати. Это позволяет инженерам и врачам проводить испытания и дорабатывать конструкции до внедрения их в практику.

Наиболее востребованными продуктами, создаваемыми с применением ЧПУ-оборудования в медицине, являются:

- Имплантаты различного типа

- Ортопедические приспособления

- Корпуса для электронных медицинских приборов

- Прототипы исследовательского оборудования

- Защитные экранированные корпуса

- Элементы для аппаратов МРТ

- Комплектующие электрических систем

- Индивидуальная стерильная упаковка

- Инструменты для хирургии и диагностики

Использование CAM-систем позволяет инженеру заранее просматривать трёхмерные модели изделий, находить ошибки и корректировать проект до начала обработки. Такой подход снижает риски неточностей, которые в медицинской отрасли могут привести к серьёзным последствиям.

Авиационная промышленность

Авиационная отрасль предъявляет высочайшие требования к качеству и точности изготовления деталей, ведь от этого напрямую зависит безопасность полетов. Каждый элемент самолета должен выдерживать экстремальные нагрузки: резкие перепады давления, турбулентность, воздушные потоки на высоких скоростях. Даже незначительное отклонение от расчетных параметров способно привести к преждевременному износу узлов или созданию дополнительного сопротивления воздушному потоку, что может повлиять на надежность всей конструкции.

Именно поэтому станки с ЧПУ применяются здесь особенно широко. Они позволяют обрабатывать детали с невероятной точностью — до 0,00004 дюйма, что соответствует строгим требованиям авиационных стандартов. Кроме того, такие станки способны работать с самыми сложными материалами: титаном, никелевыми сплавами, композитами, инженерными пластиками и многими другими.

Примеры деталей, изготавливаемых с применением ЧПУ для авиации и аэрокосмоса:

- Коллекторы топливных и гидравлических систем

- Втулки и опорные элементы

- Аэродинамические профили

- Элементы и узлы шасси

- Высокоточные электрические разъёмы

- Антенны и радиочастотные компоненты

- Материалы и детали для подавления электромагнитных помех

Транспортная промышленность

Транспортная отрасль во многом сопоставима с авиационной по уровню требований к качеству компонентов. Здесь также необходима высокая точность, однако основной акцент делается на прочность и долговечность изделий. Двигатели, подвески, коробки передач, оси и другие узлы должны выдерживать колоссальные нагрузки, большие пробеги и интенсивную эксплуатацию.

Станки с ЧПУ позволяют инженерам создавать прототипы деталей до запуска в серийное производство. Это дает возможность заранее тестировать новые конструкции, анализировать их работу и оптимизировать до достижения требуемых эксплуатационных характеристик. Для транспортной отрасли это критически важно, поскольку каждый узел испытывает сильное воздействие крутящих моментов, вибраций и деформаций.

Основные виды техники, для которых изготавливаются детали с использованием ЧПУ:

- Судоходные суда и морские перевозочные системы

- Грузовые железнодорожные составы

- Пассажирский рельсовый транспорт

- Крупнотоннажные грузовые автомобили (18-колёсные тягачи)

- Легковые автомобили и автобусы

Нефтегазовая промышленность

Нефтегазовый сектор характеризуется тяжёлым оборудованием и крайне суровыми условиями эксплуатации. Здесь применяются буровые установки, насосы, клапаны, цилиндры и поршни, которые должны работать безотказно. Любая неточность может привести к серьёзным последствиям: утечке давления, отказу клапана или поломке поршня. Поэтому детали для нефтегазовой промышленности изготавливаются на станках с ЧПУ с соблюдением высоких допусков.

Особое внимание уделяется прочности и устойчивости к коррозии, так как значительная часть объектов располагается в удалённых регионах, включая морские платформы. В таких условиях замена неисправной детали может быть чрезвычайно затруднена и дорогостоящая, поэтому надёжность и долговечность выходят на первый план.

Наиболее распространённые компоненты, производимые для нефтегазовой отрасли:

- Металлические стержни и валы

- Запорные и регулирующие клапаны

- Поршни насосов высокого давления

- Гидравлические и пневматические цилиндры

- Сверла и буровые элементы

Военная и оборонная промышленность

Оборонный сектор является одним из наиболее требовательных к качеству. Здесь детали должны выдерживать экстремальные условия эксплуатации: перепады температуры, удары, вибрации, воздействие влаги и агрессивной среды. Более того, каждая компонента должна соответствовать строгим оборонным стандартам, которые регламентируются государственными структурами и военными ГОСТами.

Так как оборонная промышленность включает в себя авиационный, транспортный, электронный и медицинский сегменты, номенклатура деталей чрезвычайно широка. При этом темпы развития отрасли зачастую превышают гражданский сектор, что требует постоянного внедрения новых технологий и быстрого прототипирования.

Примеры изделий, создаваемых для оборонной промышленности с использованием станков с ЧПУ:

- Коммуникационные компоненты и системы связи

- Электронные устройства военного назначения

- Детали авиационной техники и дронов

Электронная промышленность

Современные электронные устройства включают в себя сотни, а иногда и тысячи миниатюрных компонентов, каждый из которых должен быть произведён с предельной точностью. Размеры таких деталей могут быть крошечными — меньше ногтя, однако именно от них зависит корректная работа всей системы.

Станки с ЧПУ идеально подходят для таких задач, поскольку они обеспечивают прецизионную обработку и позволяют создавать как сверхмалые детали, так и изделия сложной геометрии. Машины способны выдерживать требования, которые вручную реализовать практически невозможно: минимальные зазоры, микроскопические отверстия, идеальные посадочные размеры.

Кроме изготовления, ЧПУ-техника играет важную роль и в сборке электронных компонентов. Многие устройства состоят из мелких деталей, которые человеку трудно расположить с нужной точностью и скоростью. Использование станков и автоматизированных систем позволяет не только повысить производительность, но и снизить риск ошибок.

Примеры компонентов, производимых для электронной промышленности на станках с ЧПУ:

- Радиаторы для отвода тепла

- Корпуса усилителей и микросхем

- Экраны для защиты от радиочастотных помех

- Элементы электрической изоляции

Морская промышленность

Морская индустрия предъявляет уникальные требования к оборудованию, которые отличаются от авиации или транспорта. Здесь компоненты работают в условиях постоянного контакта с водой, высокого давления, агрессивной солёной среды и вибраций. В таких условиях особенно важно, чтобы детали обладали коррозионной стойкостью и долговечностью.

Станки с ЧПУ позволяют изготавливать индивидуальные морские комплектующие, которые выдерживают длительную эксплуатацию без ремонта. Так как замена деталей в открытом море крайне затруднена и возможна только при заходе в порт, каждая единица должна быть максимально надёжной.

Особое внимание уделяется защите электроники: корпуса и кожухи для бортовых систем проектируются с учётом герметичности, чтобы полностью исключить попадание влаги.

Детали, производимые для морской промышленности с применением ЧПУ:

- Гребные винты и элементы движителей

- Компоненты судовых двигателей

- Электронные модули с влагозащитными корпусами

- Формы и оснастка для прототипов

- Запасные части для лодок и катеров

Заключение

Станки с ЧПУ сегодня являются неотъемлемой частью большинства отраслей промышленности. Их универсальность и точность позволяют создавать как микроскопические элементы для электроники, так и массивные детали для энергетики, машиностроения или судостроения.

Возможность работать с широким спектром материалов — от пластика до титана — делает ЧПУ-оборудование универсальным инструментом для инженеров. Особенно важной является способность быстро производить прототипы и тестировать их перед серийным выпуском, что ускоряет разработку новых технологий и снижает риски.

Развитие автоматизации и цифровых технологий обеспечивает дальнейший рост роли станков с ЧПУ в производстве. В будущем они будут всё активнее внедряться в различные отрасли, предлагая новые возможности для повышения качества продукции, скорости изготовления и снижения производственных затрат.