Содержание страницы

Древесина — один из старейших и по-прежнему востребованных природных материалов, используемых человеком в строительстве, производстве мебели, декоративно-отделочных работах и инженерных конструкциях. Ее популярность объясняется уникальным сочетанием прочностных, эстетических и технологических свойств. Несмотря на развитие современных полимерных и композитных материалов, древесина остается вне конкуренции в ряде областей благодаря своей экологичности, доступности и природной красоте.

В данной статье рассматриваются ключевые свойства и характеристики древесины как строительного материала. Особое внимание уделено ее физическим и механическим параметрам, а также влиянию влажности, плотности и породы на эксплуатационные качества. Материал будет полезен как начинающим строителям, так и специалистам в области деревообработки и архитектуры.

История использования древесины уходит корнями в глубочайшую древность. Уже в эпоху неолита человек начал использовать дерево для строительства жилищ, изготовления орудий труда, лодок и предметов быта. В Древнем Египте древесина была основным материалом для возведения храмов и барок; в Древнем Риме — для каркасов и перекрытий. В России деревообработка развивалась особенно активно в северных регионах, где деревянное зодчество достигло высокой степени мастерства: деревянные храмы и избы до сих пор являются объектами культурного наследия.

С развитием науки и техники стали стандартизироваться свойства древесины, появились нормативы, определяющие ее прочность, плотность, стойкость к влаге и другим факторам. Благодаря этому дерево стало основным материалом не только в традиционном, но и в современном малоэтажном строительстве.

1. Свойства древесины

Нагрузки, воспринимаемые деревянными строительными элементами, формируются не только за счёт собственного веса самой конструкции и ее частей, но также включают массу установленных внутри оборудования, мебели, людей, слой снега на крыше, ветровое давление и другие внешние и внутренние воздействия. Кроме того, в теле конструкции накапливаются внутренние напряжения, вызванные изменениями размеров вследствие колебаний температуры, влажности и иных природных факторов.

Когда на элементы постройки воздействуют силы, в различных их частях формируются механические усилия: сжатие, растяжение, изгиб, а также скалывание и смятие. Так, вертикальная стойка будет подвержена сжатию, балочная конструкция испытает изгиб, затяжка висячих стропил — растяжение, а подушка под мауэрлат начнет сминаться. Соединительные элементы, такие как шпонки, могут разрушаться в результате скалывания. Все эти типы напряжений являются основными формами нагрузки, действующими в узлах и элементах деревянных сооружений.

Нередко наблюдается комбинированное воздействие сил, например, одновременное растяжение и изгиб или сжатие и изгиб. Примером может служить потолок, подвешенный к затяжке: собственный вес потолка вызывает изгиб, дополняющий усилие растяжения. В то же время стропильная нога в висячей ферме подвергается и изгибу от веса крыши со снегом, и сжатию.

От природы древесина — материал с ярко выраженной анизотропией. Это означает, что её свойства — прочность, упругость и т. д. — зависят от направления действия силы относительно ориентации волокон. Волокнистое строение определяет различия в поведении древесины вдоль и поперек волокон.

Прочность древесины при сжатии вдоль волокон достигает порядка 300–400 кг/см². Однако при работе стойки на сжатие это значение сильно уменьшается из-за возникающего изгиба. Чем длиннее стойка, тем раньше начинается деформация и потеря устойчивости. Поэтому безопасное (допустимое) усилие принимается около 100 кг/см² для сухой древесины сосны. Для более длинных стоек это значение существенно снижается.

При поперечном сжатии волокон древесина демонстрирует слабое сопротивление, так как клеточная структура в этом направлении легко сминается. Это обуславливает значительное обмятие при действии нагрузок поперек волокон.

На растяжение вдоль волокон древесина работает лучше: сопротивление достигает 600–900 кг/см². Однако при наличии сучков прочность на растяжение заметно падает, поскольку сучки действуют как концентраторы напряжений, подобно отверстиям. Это снижает несущую способность, и в расчетах следует вводить высокий коэффициент запаса прочности. Безопасное значение растягивающего усилия для сухой сосны принимается также около 100 кг/см².

Растяжение поперек волокон практически не воспринимается древесиной, особенно при наличии внутренних трещин. Это направление считается критически слабым.

Изгиб деревянного бруса вызывает сжатие в верхней зоне и растяжение в нижней, поэтому сопротивление изгибу можно рассматривать как усреднённое между сопротивлениями на сжатие и растяжение. Однако при этом важно учитывать состояние древесины, её влажность и наличие дефектов.

Сопротивление скалыванию вдоль волокон очень низкое — почти в 10 раз меньше, чем при сжатии вдоль волокон. Особенно неустойчиво дерево к скалыванию поперёк волокон. Именно поэтому детали, работающие на скалывание, должны изготавливаться только из древесины без трещин и других пороков, иначе это создаёт критические зоны ослабления конструкции.

Смятие древесины, как и прочие её механические свойства, зависит от ориентации волокон. При сжатии поперёк волокон величина деформации смятия оказывается особенно высокой, поэтому для этого направления выбирается древесина с плотной структурой.

На прочностные характеристики древесины серьёзно влияют её влажность, вид породы, условия произрастания, а также наличие пороков. Среди хвойных пород наибольшую прочность показывает лиственница, далее — сосна, ель, затем пихта. Повышенная влажность древесины резко снижает её сопротивление механическим воздействиям. Чем суше дерево, тем выше его прочность.

Среди природных пороков, наиболее опасны для прочности на изгиб и растяжение — свилеватость, косослой и сучковатость. Также условия произрастания — состав почвы, климат, освещенность — напрямую влияют на плотность годичных слоев и долю летней древесины. Наиболее надёжной считается древесина с мелкими слоями, выросшая в сухих песчаных условиях.

По показателю твёрдости древесину подразделяют на три группы:

- Мягкие: осина, сосна, липа, пихта, ель, кедр, ольха, тополь.

- Средней твёрдости: берёза, лиственница сибирская, ясень, клён, бук, вяз, ильм, яблоня.

- Очень твёрдые: граб, акация, самшит, берёза (отдельные сорта), кизил.

К физико-механическим и эксплуатационным характеристикам древесины, помимо прочности и жёсткости, относятся также:

- влажность,

- усушка и способность к набуханию,

- растрескивание и коробление,

- собственный вес,

- теплопроводные и акустические свойства.

Влажность. Содержание влаги в древесине имеет двойственное значение: оно необходимо для роста дерева, поскольку питательные вещества транспортируются через растворённую в воде среду. Однако в строительных конструкциях избыток влаги негативно влияет на поведение материала — способствует образованию гнили, увеличивает вероятность деформаций и растрескивания.

Показатель влажности рассчитывается как отношение массы содержащейся воды к массе абсолютно сухой древесины, выражаемое в процентах. Пример: если начальная масса древесины 800 г, а после сушки — 400 г, то влажность составляет 50%.

Существуют четыре состояния влажности древесины:

- 1) свежесрубленное дерево,

- 2) воздушно-сухое состояние,

- 3) условно-сухое (техническая сушка),

- 4) абсолютно сухая древесина (при 0% влажности).

Среднее содержание влаги в свежесрубленной древесине варьируется:

- хвойные породы — 54–61%,

- мягкие лиственные — 45–53%,

- твёрдые лиственные — 35–41%.

В течение года содержание влаги колеблется, но эти изменения обычно не имеют принципиального значения для расчётов.

При сушке на открытом воздухе древесина теряет влагу неравномерно: в течение первых 6 месяцев процесс идёт наиболее активно, а затем скорость снижается. Через 24 месяца влажность может даже незначительно возрасти. В среднем, после естественной сушки содержание влаги стабилизируется в пределах 15–18%. Такое состояние и называется воздушно-сухим.

Однако и воздушно-сухая древесина подвержена сезонным колебаниям влажности. Тем не менее, её можно использовать во всех типах плотницких работ без ограничений.

Если древесина продолжает находиться в отапливаемом и герметичном помещении, то она будет последовательно терять влагу, приводя к дальнейшему высыханию. Древесину, подвергшуюся такому процессу, называют сухой. Влажность в этом состоянии колеблется в пределах от 9% до 14%. Подобное состояние достигается с помощью принудительной сушки в специализированных сушильных установках. Такая высушенная древесина в основном используется при производстве мебели и изделий, предназначенных для эксплуатации в закрытых, отопливаемых помещениях.

Для получения абсолютно сухой древесины её подвергают термической обработке при температуре 100—105° С в специальных сушильных шкафах до того момента, когда вес древесины перестаёт уменьшаться. Однако полностью сухую древесину долго сохранить невозможно: она активно впитывает влагу из воздуха из-за своей гигроскопичности. Процесс влагопоглощения продолжается до достижения состояния равновесия между древесиной и влажностью окружающего воздуха. Ввиду этого, древесину для строительства не доводят до абсолютно сухого состояния — такие условия обеспечиваются лишь в лабораториях.

Усушка и разбухание. В процессе потери влаги древесина усыхает, что сопровождается уменьшением её линейных размеров. Такое явление может негативно сказываться на эксплуатационных свойствах деревянных конструкций и изделий.

Рис. 1. Усушка древесины

Выделяют несколько разновидностей усушки:

- 1) вдоль волокон — около 0,1%;

- 2) по радиальному направлению — в среднем 5%;

- 3) по тангенциальному направлению (по окружности) — примерно 10%;

- 4) объемная усушка.

На практике особенно важно учитывать последние три типа усушки. Первоначально, при снижении влажности от 35% до 20%, габаритные размеры древесины остаются практически неизменными — уменьшается только масса, поскольку испаряется влага, содержащаяся в межклеточном пространстве. Позже начинается испарение влаги из самих клеточных стенок, что вызывает их сжатие и заметное сокращение объема древесины.

Рис. 2. Разбухание древесины

Противоположным процессом усушке выступает разбухание. Оно возникает при увеличении влажности: например, при помещении древесины в воду или во влажную среду. Чтобы избежать негативных эффектов от усушки и разбухания, важно использовать древесину, влажность которой соответствует эксплуатационным условиям. Так, в наружных конструкциях используют древесину воздушной сушки, а для мебели и внутренних работ — сухую древесину.

Породы древесины подразделяют по степени объемной усушки на следующие группы:

- Мало усыхающие: ель, кедр, белый тополь, пихта, сосна и др.;

- Средне усыхающие: бук, липа мелколистная, дуб, осина, ясень, вяз, черный тополь и др.;

- Сильно усыхающие: береза, лиственница, граб, клен остролистный.

Растрескивание и коробление. Процессы усушки и разбухания нередко сопровождаются деформациями: растрескиванием и короблением.

Растрескивание представляет собой появление трещин, вызванное внутренними напряжениями, возникающими при неравномерном высыхании разных участков древесины. Обычно быстрее испаряется влага с торцов и наружных слоёв. При быстром высыхании наружные слои сжимаются, а внутренние — ещё влажные и более объемные — создают разрушающее давление, что ведёт к трещинам.

Рис. 3. Растрескивание древесины

Предотвратить растрескивание возможно путём замедления сушки, позволяя влаге из внутренних слоёв выходить постепенно. Бревна с корой меньше подвержены трещинам, так как кора препятствует слишком быстрому испарению влаги.

Коробление — это нарушение геометрической формы изделий из дерева, возникающее из-за разницы в усушке между рыхлыми и плотными слоями. Обычно выпуклая часть деформированной доски направлена к сердцевине. Наиболее подвержены короблению заболонные доски, расположенные дальше от центра.

Рис. 4. Коробление древесины

Для предотвращения коробления при монтаже полов доски укладывают чередуя: одна — сердцевинной стороной вниз, другая — вверх. Широкие доски также стараются не использовать. Особенно важно учитывать деформации при работе с клееными щитами. Дополнительно применяются шпонки, шпунтовые соединения и поперечные элементы, предотвращающие искривление конструкции.

Вес. В строительстве используется показатель объёмного веса древесины — это масса единицы объёма материала (в г/см³ или т/м³). У большинства пород он меньше единицы, что делает древесину легче воды и позволяет ей держаться на поверхности.

На вес древесины влияет множество факторов:

- 1) порода дерева;

- 2) степень влажности;

- 3) возраст древесины;

- 4) плотность волокон.

Даже в пределах одного дерева масса может варьироваться, поэтому чаще указывают усреднённые значения для каждой породы.

Теплопроводность. Дерево обладает низкой теплопроводностью — это положительное качество по сравнению с другими строительными материалами. Благодаря этому, деревянные стены можно делать значительно тоньше кирпичных — примерно в три раза.

Звукопроводимость. Под этим понимается способность древесины передавать звуковые волны. По сравнению с воздухом, звук по длине волокон распространяется в 11–16 раз быстрее, а по радиальному направлению — в 4,5–5,5 раза. Такая высокая проводимость нежелательна в жилищном строительстве, поскольку затрудняет звукоизоляцию помещений. Для компенсации используют звукоизолирующие прослойки: маты из минеральной ваты, штукатурку и иные шумопоглощающие материалы.

2. Древесина как строительный материал

Для специалистов в области реставрационных работ особую ценность представляет тот факт, что на протяжении многих веков древесина в России являлась ключевым и практически универсальным строительным материалом. Из неё возводили дома, изготавливали мебель, элементы интерьера и утвари. Это не только подчеркивает многофункциональность древесины, но и говорит о глубоком мастерстве древних зодчих, накопивших богатый опыт в обработке дерева, который, к сожалению, частично утерян с приходом современных синтетических и композитных материалов.

Несмотря на то что древесина считается материалом с высокой технологичностью в строительстве, она требует внимательного и взвешенного подхода при проектировании. Любая ошибка, допущенная на стадии изготовления, может оказаться необратимой, так как возвратить деревянную деталь к исходной заготовке в большинстве случаев невозможно. Именно поэтому расчёты, схемы и предварительные проектные решения должны быть максимально точными и учитывать все нюансы обработки на всех этапах производственного цикла.

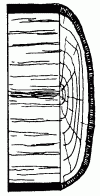

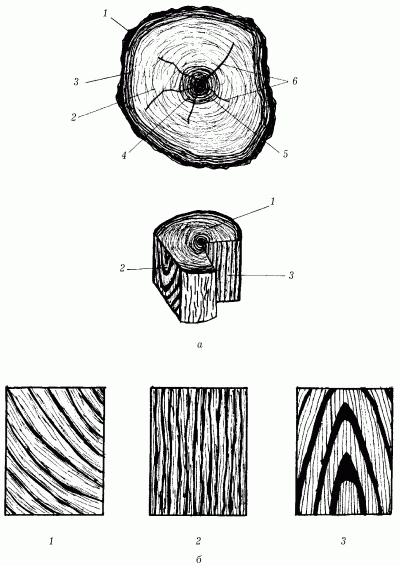

С точки зрения распила, древесина может демонстрировать различную структуру в зависимости от направления среза. Так, если распил произведён под углом около 45°, то получают так называемый тангентальный срез. Такой тип среза характеризуется наличием рисунка, напоминающего вытянутые дугообразные линии, схожие с усечёнными конусами, что придаёт материалу декоративную выразительность.

Рис. 5. Тангентальный срез

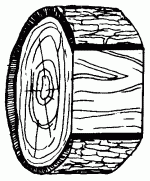

Если же разрез проходит вдоль направления волокон, образуется радиальный срез. В этом случае на поверхности чётко просматриваются параллельные прямолинейные волокна, которые указывают на внутреннюю симметрию строения древесины и её устойчивую структуру.

Рис. 6. Радиальный срез

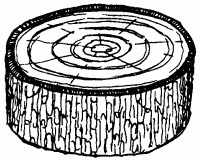

Когда распил осуществляется поперек волокон древесины, на поверхности отчётливо проявляется кольцевая структура, сформированная годичными слоями роста дерева. Такой вид среза принято называть поперечным, и он особенно информативен при анализе возраста дерева или при оценке его плотности и структуры.

Рис. 7. Поперечный срез

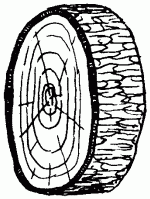

Непосредственно под внешней корой древесного ствола находится тонкий, но жизненно важный слой живой ткани, называемый камбием. Именно благодаря его клеткам происходит рост дерева в толщину. Ниже камбия расположена заболонь — активно функционирующая часть древесины, обеспечивающая транспорт воды и питательных веществ. У древесных пород, относящихся к заболонному типу, этот слой однороден и не имеет заметных изменений цвета в поперечном сечении ствола.

Рис. 8. Заболонная древесина

У некоторых деревьев в центральной зоне ствола формируется ядро, которое выделяется более плотной структурой и, как правило, более насыщенным тоном по сравнению с внешними слоями. Ядровая древесина, в отличие от заболони, не участвует в транспортных процессах, но обладает повышенной стойкостью к гниению и биологическим воздействиям.

К породам с выраженным ядром относятся хвойные деревья, такие как ель, сосна, лиственница, тис и кедр. Среди лиственных пород ядровую древесину имеют дуб, ясень и тополь. В то же время берёза, клён, ольха и граб относятся к заболонным породам, где ядро отсутствует или не выражено.

Рис. 9. Ядровая древесина

Строение древесины может рассматриваться на двух уровнях — микроскопическом и макроскопическом. Микроструктуру определяют клетки: трахеиды, сосуды, волокна и паренхимные элементы, от которых зависят механические свойства и способность к пропитке. Макроструктура, напротив, включает крупные элементы, видимые невооружённым глазом: годичные кольца, сердцевину, сучки, дефекты в виде наростов, а также свилеватость, формирующуюся из-за изменения направления волокон. Всё это оказывает прямое влияние на внешний вид, технологичность обработки и конечное назначение изделия из древесины.

3. Физические свойства строительной древесины

В перечень нормативно определенных физических характеристик древесных материалов, применяемых в строительстве, входят такие показатели, как плотность, уровень влажности, способность к тепло- и звукопередаче, электропроводность, устойчивость к коррозионным процессам (то есть сопротивление воздействию агрессивных сред), а также эстетические качества древесины — оттенок, природный блеск, характерный запах и текстурный рисунок.

Плотность древесины отражает соотношение массы к занимаемому ею объему и измеряется в г/см3 либо в кг/м3. Этот параметр зависит от нескольких факторов: породы дерева, его возраста, условий произрастания, а также текущей влажности древесного массива. Более плотная древесина демонстрирует повышенную стойкость к деформациям и разрушению, в сравнении с менее плотными образцами. Для объективного сопоставления значений плотности различных пород древесины применяют стандартизованный уровень влажности — 15 %. Наибольшую плотность среди распространенных пород демонстрирует дуб, за ним идут ясень, клен, лиственница, далее — бук, береза, орех, сосна, липа, осина, ель и пихта.

Для оценки строительной пригодности древесины влажность является критически важной характеристикой, напрямую влияющей на срок службы материала и его стабильность в конструкции. Принято выделять несколько категорий в зависимости от степени увлажненности: комнатно-сухая древесина содержит от 8 до 12 % влаги и используется преимущественно для внутренней отделки; воздушно-сухая, прошедшая искусственную сушку, имеет уровень влажности от 12 до 18 %. Такой материал получают с применением сушильных камер. Атмосферно-сухая древесина достигает 18–23 % влажности за счет естественной сушки, осуществляемой посредством длительного хранения на прокладках под навесами в условиях свободной циркуляции воздуха. Влажной считается древесина, влага в которой превышает порог в 23 % от ее массы.

Следует отметить, что понижение влажности уменьшает риск загнивания. Однако стремление применять исключительно максимально высушенный материал не всегда оправдано. Из-за гигроскопичности древесина активно поглощает влагу из окружающей среды, что сопровождается изменением линейных размеров и может привести к деформациям или короблению. Оптимальным выбором будет использование древесины с влажностью, соответствующей предполагаемым условиям эксплуатации.

Теплопроводность и звукопроводимость также являются значимыми характеристиками строительной древесины. Благодаря своей структуре, дерево слабо передает тепло, что делает его отличным теплоизолятором. Это объясняет популярность деревянных срубов и домов из бруса, которые сохраняют комфортный температурный режим в любое время года. Вдобавок, по способности проводить звуковые волны вдоль волокон древесина занимает выгодное положение: если при ударе по нижней части бруса или доски раздается звонкий звук — материал считается качественным. Глухой или прерывистый звук указывает на внутреннее разрушение или гниение.

Степень коррозионной устойчивости древесины особенно важна для изделий и конструкций, эксплуатируемых на открытом воздухе. Хвойные породы, благодаря природной насыщенности смолами, проявляют более высокую устойчивость к внешним агрессивным факторам, чем лиственные.

Цвет, запах, текстура и блеск — визуально-осязательные характеристики древесины — позволяют не только определить породу, но и оценить состояние материала. Например, если древесина хвойных пород приобрела синеватый оттенок — это свидетельствует о начальной стадии биологического разрушения. У здоровой сосны окраска может варьироваться от светло-желтой до насыщенно-коричневатой в смолонасыщенных участках. Ель, как правило, имеет беловатый или светло-желтый цвет. Темные, особенно черные пятна на поверхности бука — явный признак гнили. Здоровый бук окрашен в мягкие тона — от светло-бежевого до слегка розоватого.

Анализ запаха также может служить индикатором качества: например, стойкий запах прелости в помещении с древесиной бука или затхлость в хранилище сосновых пиломатериалов свидетельствуют о начавшихся процессах гниения. Это особенно актуально при хранении и транспортировке материалов.

Рис. 10. Составные части поперечного распила ствола и текстура древесины на трех разрезах: а – составные элементы поперечного сечения ствола: 1 – наружный луб; 2 – камбиальный слой; 3 – заболонь (молодая древесина); 4 – ядро (сердцевинная часть); 5 – сердцевина; 6 – сердцевидные лучи; б – особенности текстурного рисунка древесины сосны на различных разрезах: 1 – поперечный срез; 2 – радиальный разрез; 3 – тангентальный (касательный) разрез.

4. Механические свойства древесины

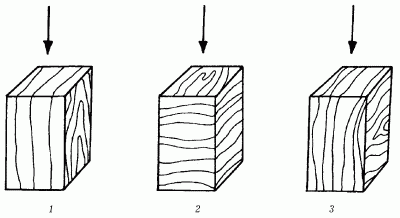

Механические характеристики древесины — это совокупность ее способностей сохранять целостность и устойчивость под воздействием различных механических нагрузок, как длительных (статических), так и кратковременных (динамических). К числу таких свойств относят прочность на изгиб, сопротивление растяжению, способность выдерживать сжатие и скалывание (сдвиг). Особенность структуры древесины заключается в том, что она демонстрирует наибольшую устойчивость при воздействии усилий вдоль направления волокон. Напротив, при воздействии нагрузки поперек волокон прочностные характеристики заметно снижаются.

Рис. 11. Испытание прочности древесины по направлению нагрузки: 1 – вдоль волокон; 2 – поперек волокон радиально; 3 – поперек волокон тангентально.

Физическое состояние древесного материала оказывает непосредственное влияние на его механическую прочность. Например, при увеличении влажности древесина теряет способность противостоять нагрузке, тогда как плотные, твердые образцы показывают гораздо более высокие значения предела прочности, чем рыхлые и легкие породы.

Пластичностью называют свойство древесины изменять свою форму под действием приложенной силы и сохранять новую конфигурацию даже после снятия нагрузки. Это качество особенно важно при производстве элементов, имеющих криволинейную форму. Например, в мебельной промышленности гнутые детали получают путем паровой или термической обработки древесины, после чего она становится податливой для придания желаемой формы. Повышенная температура и влажность увеличивают пластичность, облегчая процесс формования.

Наибольшая пластичность свойственна лиственным породам, таким как бук, вяз, ясень и дуб. Они обладают более сложной внутренней структурой, благодаря чему лучше поддаются деформации без разрушения. В отличие от них, древесина хвойных пород, имеющая преимущественно прямоволокнистое строение, отличается низкой гибкостью и, как правило, не используется в гнутых изделиях.

Твердость древесины — это способность материала сопротивляться внедрению посторонних предметов, например, металлических креплений, ударов, царапин и других механических воздействий. Этот параметр важен при выборе древесины для напольных покрытий, мебели и лестничных конструкций. Древесные породы подразделяются на твердые и мягкие в зависимости от уровня сопротивления. К твердым относятся дуб, бук, ясень, клен, лиственница и вяз, а самыми твердыми считаются самшит и акация. К мягким относят такие породы, как сосна, ель, липа, осина и ольха.

Неотъемлемым эксплуатационным качеством древесины является ее износостойкость — способность сохранять форму и структуру при длительном воздействии трения. Высокая износостойкость напрямую зависит от твердости древесины: чем выше твердость, тем дольше материал способен сохранять внешний вид и структуру при механических воздействиях.

Таким образом, механические свойства древесины, включая ее способность противостоять нагрузкам различного типа, изменять форму и сохранять ее, сопротивляться износу и внедрению инородных тел, обуславливают широкое применение этого материала в строительстве, производстве мебели и других отраслях. Правильный подбор древесины по этим характеристикам позволяет обеспечить надежность, долговечность и эстетичность конечных изделий и конструкций.

Заключение

Интересные факты:

- Некоторые породы древесины, например тик или лиственница, естественным образом устойчивы к влаге и гниению, что делает их идеальными для морского судостроения.

- Старинные японские храмы, построенные из дерева более тысячи лет назад, до сих пор сохраняются благодаря особым методам подгонки и отсутствию гвоздей.

- Звукопроводность древесины активно используется в музыкальных инструментах: клен и ель — излюбленные материалы для изготовления скрипок и роялей.

- У древесины существует «зона памяти»: при высыхании она стремится вернуться к исходной влажности, что может приводить к растрескиванию или деформации.

Понимание свойств и характеристик древесины — залог грамотного выбора материала для конкретных строительных и инженерных задач. Учитывая влияние таких факторов, как влажность, плотность, направление волокон и вид породы, можно не только продлить срок службы конструкций, но и повысить их надежность и эстетическую привлекательность. Современные знания о древесине позволяют максимально эффективно использовать этот природный ресурс, сохраняя его преимущества и компенсируя возможные недостатки с помощью технологий обработки и защиты.