Комбинирование процессов литейного производства и обработки давлением представляет собой одно из важнейших направлений развития современных технологий обработки металлов. Эти совмещённые процессы направлены на повышение эффективности производственных циклов, сокращение энергозатрат, улучшение механических свойств изделий и достижение более высокой степени автоматизации.

На фоне постоянного роста требований к качеству металлопроката и изделий машиностроения, а также необходимости снижения себестоимости продукции, интеграция этапов плавки, литья и последующей пластической деформации приобретает особую значимость. Комбинированные процессы позволяют не только минимизировать временные и энергетические затраты, но и сформировать структуру металла с заданными свойствами уже в момент его перехода из жидкого в твёрдое состояние.

Первые промышленные эксперименты по совмещению литья и деформации восходят к середине XX века, когда учёные и инженеры начали искать способы сократить количество промежуточных операций в производственном цикле. Литьё-прокатка была одной из первых успешно реализованных схем. Особенно интенсивное развитие данное направление получило в 1970–1980-х годах, когда в СССР, Германии, Японии и США началось внедрение промышленных литейно-прокатных агрегатов.

К середине 1980-х годов подобные агрегаты уже производили объёмы катанки и ленты, значительно превышавшие внутренние потребности многих индустриальных стран. Эти достижения стали возможны благодаря разработке новых типов кристаллизаторов, в том числе горизонтальных и роторных (карусельных), а также совершенствованию систем охлаждения и привода.

Технологии, такие как метод Конформ и оборудование Кастекс, возникли как ответ на потребность в более точном контроле качества литых заготовок при сохранении непрерывности процессов. Эти решения позволили стабилизировать подачу металла, управлять кристаллизацией и минимизировать дефекты, обеспечив равномерную структуру и повышенные механические характеристики получаемой продукции.

Можно выделить четыре базовых направления в объединении процессов литья и обработки давлением, каждое из которых представляет собой технологически обоснованную и конструктивно реализуемую комбинацию:

- литьё-прокатка;

- литьё-прессование;

- литьё-прессование-прокатка;

- литье-прокатка-армирование.

Одним из наиболее ранних и широко внедрённых комбинированных процессов является литьё-прокатка. Эта технология предусматривает формирование непрерывной литой заготовки с её последующим горячим поступлением в прокатный стан, где заготовка подвергается интенсивному пластическому деформированию. Для практического воплощения данного подхода были разработаны специализированные технологические комплексы, включающие в себя оборудование для плавки, литья и прокатки. Такие установки получили наименование литейно-прокатных агрегатов. Уже к середине 1980-х годов подобные агрегаты обеспечивали значительный выпуск качественной катанки и лент, что в ряде случаев превышало потребности внутреннего рынка некоторых стран.

Конструктивные различия между промышленными линиями, независимо от типа применяемых кристаллизаторов, объясняются назначением готового изделия, типами литейных машин, а также общей производительностью линии. Наиболее простой конструкцией обладают агрегаты с горизонтальными кристаллизаторами скольжения. Их основным недостатком считается низкая скорость движения формируемой заготовки по сравнению с её прокатной скоростью. Это ограничивает эффективность процесса и требует дополнительных мер синхронизации.

Для устранения вышеуказанного недостатка были внедрены роторные или карусельные кристаллизаторы, которые позволили сбалансировать скорости литья и последующего прокатного формоизменения. Современные решения в данной области направлены на повышение ресурса литейных лент, усовершенствование систем охлаждения, модернизацию компонентов агрегатов, что в совокупности способствует повышению общей эффективности и снижению производственных затрат.

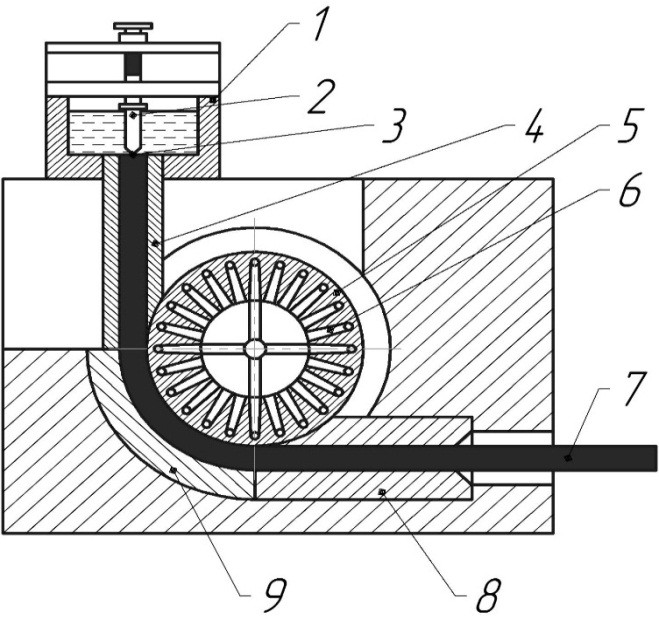

Технология литьё-прессование строится на принципах, заложенных в методе Конформ и использовании карусельной литейной машины Кастекс (см. рис. 1). Суть процесса заключается в подаче жидкого металла из тигля 1 по металлопроводу 4 в канал, ограниченный поверхностями вращающегося колеса 5 и башмака 9. Скорость подачи регулируется специальным устройством 2. Охлаждение колеса 5 обеспечивается водой, циркулирующей по каналам внутреннего оребрения 6.

Благодаря интенсивному охлаждению металл быстро затвердевает, что приводит к формированию мелкозернистой и структурно однородной литой заготовки с высокой пластичностью. Во время вращения колеса металл продвигается вдоль ручья и затем выдавливается через матрицу 8. Успешность процесса напрямую зависит от стабильности подачи расплава и синхронизации его скорости с параметрами кристаллизации и теплоотвода.

Рисунок 1 — Схема реализации процесса непрерывного литья-прессования по способу Конформ-Кастекса: 1 – тигель; 2 – регулятор; 3 – жидкий металл; 4 – металлопровод; 5 – колесо; 6 – внутреннее оребрение; 7 – изделие; 8 – матрица; 9 – башмак

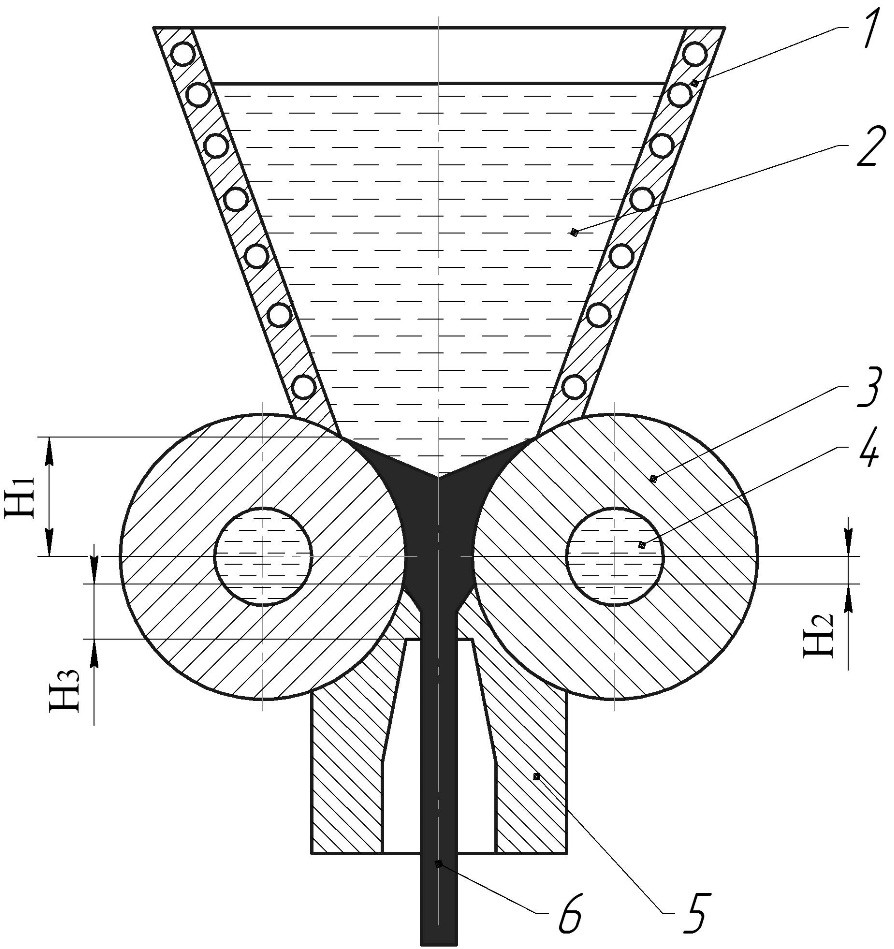

Комбинированный процесс литьё-прокатка-прессование (рис. 2) сочетает преимущества трёх технологий. На первом этапе расплавленный металл 2 поступает в валки 3, где происходит его кристаллизация в виде заготовки прямоугольного сечения. Для повышения эффективности охлаждения через отверстия 4 внутри валков циркулирует охлаждающая вода.

На участке H1 реализуется литьё-прокатка, где валки сжимают заготовку в поперечном направлении. Далее, в зоне H2, заготовка перемещается к матрице 5 под действием сил трения. Наконец, на участке H3 происходит прессование заготовки — она выдавливается через отверстие, формируя изделие нужной геометрии.

Контактные силы трения на участках H1 и H3 направлены противоположно, обеспечивая устойчивое и равномерное сжатие по всей длине очага деформации. Благодаря этому достигается плотная структура с минимальными внутренними напряжениями.

Рисунок 2 — Схема реализации совмещения процессов литья-прокатки-прессования: 1 – тигель; 2 – расплав; 3 – валки; 4 – отверстие; 5 – матрица; 6 – изделие;

H1 – участок кристаллизации и поперечного сжатия (литье-прокатка); H2 – зона продольного перемещения; H3 – зона прессования

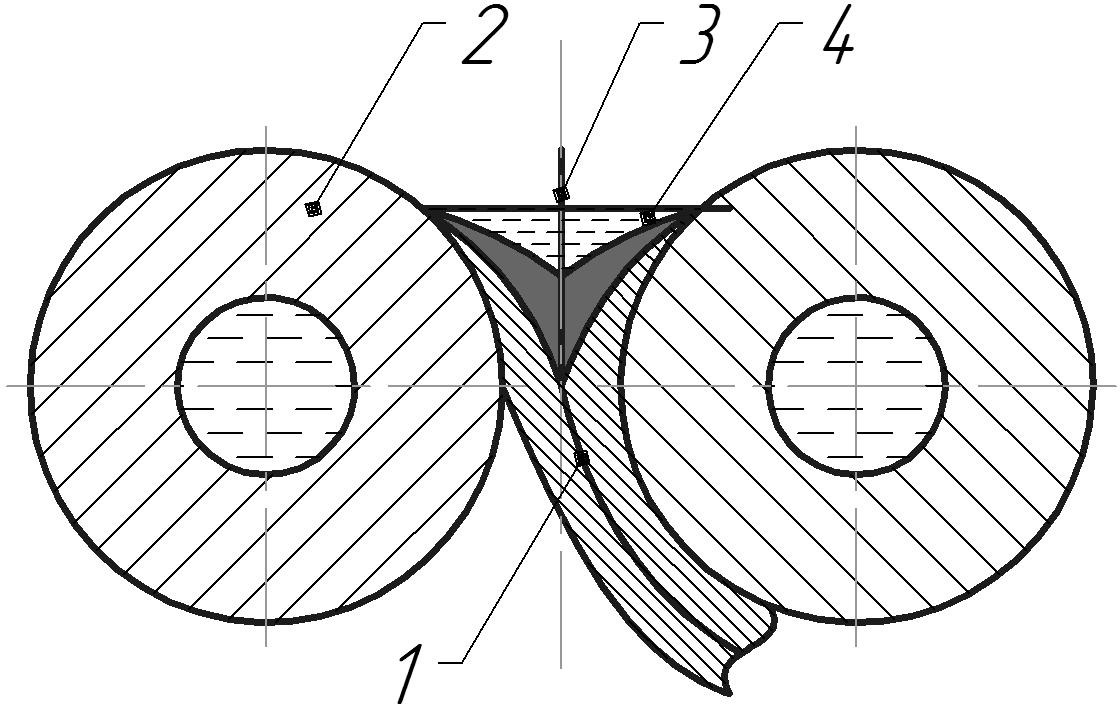

Четвёртым вариантом совмещённой технологии выступает литьё-прокатка-армирование. Суть этого метода, показанная на рисунке 3, заключается в подаче в валковый кристаллизатор одновременно жидкого сплава 4 и армирующей сетки 3. В зазоре между валками происходит не только кристаллизация расплава, но и его сцепление с армирующим материалом, что в сочетании с пластическим деформированием формирует прочную биметаллическую ленту 1.

Рисунок 3 — Схема непрерывного литья-прокатки-армирования биметаллических лент: 1 – армированная лента; 2 – валки-кристаллизаторы; 3 – армирующая сетка; 4 – расплав

Таким образом, современные технологии совмещённого литья и обработки давлением представляют собой не просто результат научно-технической эволюции, а полноценную производственную парадигму. Они позволяют значительно снизить затраты, повысить качество изделий, минимизировать производственные циклы и увеличить степень автоматизации процессов, открывая широкие перспективы для внедрения в различных отраслях промышленности.

Интересные факты

- Одним из ключевых преимуществ комбинированных процессов является возможность «управления» структурой металла ещё на стадии кристаллизации. Это даёт инженерам уникальный контроль над конечными свойствами материала.

- Совмещённые процессы, такие как литьё-прокатка-армирование, используются в производстве биметаллических материалов, где один металл служит основой, а другой — упрочняющим или функциональным слоем. Такие технологии востребованы в авиации, строительстве, электронной промышленности.

- В карусельных литейных машинах охлаждение производится не только за счёт воды, но и за счёт специальных теплообменников, позволяющих точно регулировать скорость затвердевания.

- Армирующая сетка, внедряемая в процессе литья-прокатки-армирования, может быть выполнена как из металлических, так и из неметаллических материалов, таких как базальтовое или стеклянное волокно. Это открывает широкие возможности для композитных решений.

- Несмотря на высокую техническую сложность, комбинированные технологии демонстрируют отличную адаптивность к автоматизации и цифровому управлению, что делает их идеальными для производства в условиях Idustry 4.0.

Комбинированные процессы литья и обработки давлением — это результат эволюции технологий, объединяющий преимущества сразу нескольких стадий обработки металла в единую, непрерывную цепочку. Развитие таких процессов позволило добиться существенного повышения качества продукции, снизить себестоимость, минимизировать отходы и повысить экономическую эффективность производства.