Содержание страницы

Методы локальной пластической деформации (ЛПД) находят всё большее применение в современной промышленности, где требуется высокая точность, экономичность и минимальные потери материала. Эти технологии позволяют изменять форму заготовки под действием локализованных нагрузок без разрушения структуры материала, обеспечивая при этом требуемые геометрические параметры изделий. Особенно эффективны методы ЛПД при производстве деталей из листового металла сложной пространственной формы, где традиционные способы формообразования оказываются менее рентабельными или технически невозможными.

Среди таких методов особое внимание заслуживают ротационно-локальное формообразование и ротационная вытяжка, объединяющие принципы вращения заготовки и локального воздействия инструмента. Эти процессы обеспечивают равномерную пластическую деформацию, высокое качество поверхности и минимальную остаточную напряжённость в деталях.

Истоки применения локальной пластической деформации можно проследить ещё в кузнечном ремесле древних времён, где металл подвергался локальным ударам для придания формы. Однако технологическое оформление ЛПД в виде специализированных методов началось в XX веке, когда появилась потребность в формовании тонкостенных и симметричных деталей.

Ротационная вытяжка, как отдельный технологический процесс, впервые была использована в аэрокосмической и оборонной промышленности, где требовались точные и лёгкие детали. Постепенно технология адаптировалась и для гражданских отраслей — от машиностроения до медицины. С развитием компьютерного моделирования и автоматизации стали доступны новые режимы управления деформацией, что позволило существенно повысить точность и снизить количество брака при формовании.

Локальными методами деформирования называют такие технологические процессы, при которых воздействие на заготовку происходит не одновременно на всю ее форму, а последовательно, в пределах ограниченного участка, называемого очагом деформации. В каждый момент времени эта активная зона обработки имеет площадь, существенно меньшую по сравнению с полной площадью подлежащей трансформации детали. Такой очаг перемещается по поверхности или вдоль объема заготовки до тех пор, пока не будут достигнуты нужные параметры геометрии и размеров изделия.

Благодаря тому, что в процессе задействована лишь малая часть заготовки, локальные способы позволяют работать даже с крупными и труднообрабатываемыми деталями, применяя относительно маломощное оборудование. Это связано с тем, что нет необходимости создавать усилие, способное одномоментно деформировать весь объем материала. Вместо этого применяется последовательная нагрузка, обеспечивающая эффективную трансформацию металла без глобальных энергетических затрат. В результате, рабочие камеры и зоны обработки на производственных установках могут быть заметно меньше, чем размеры всей заготовки или конечной детали, что упрощает конструкцию оборудования и снижает его стоимость.

Дополнительное преимущество локальных методов заключается в том, что за счет минимального пятна контакта между инструментом и заготовкой создаются значительные локальные давления. Такие высокие относительные нагрузки обеспечивают улучшение условий течения металла, способствуя увеличению его пластических свойств в зоне деформации. Это особенно важно при работе с тугопластичными сплавами и высокопрочными материалами, где традиционные методы теряют эффективность.

Следует подчеркнуть, что интенсивность воздействия может быть гибко адаптирована в ходе выполнения операции. Это позволяет не только равномерно распределить пластическую деформацию по всему объему заготовки, но и использовать максимум прочностных и пластичных возможностей материала. Таким образом, обеспечивается достижение высокой степени формоизменения при сохранении структурной целостности металла.

Еще один весомый плюс: инструмент, применяемый в локальной обработке, может иметь геометрию, отличную от конечной формы изделия. Это открывает возможность его повторного использования для обработки различных деталей, отличающихся по размерам и контуру. Такой подход уменьшает общее количество требуемой оснастки и снижает затраты на ее изготовление, а также ускоряет этап подготовки производства. В условиях мелкосерийного или единичного производства это особенно актуально.

Тем не менее, локальные технологии деформирования имеют и свои ограничения. Главным их недостатком является сравнительно низкая производительность, обусловленная необходимостью поэтапной обработки отдельных участков. В отличие от объемных методов, при которых деформация осуществляется за одно усилие или проход, локальные способы требуют многократного воздействия, что увеличивает общее время обработки.

Кроме того, в процессе деформирования могут возникать значительные внутренние напряжения между уже изменёнными участками заготовки и теми, которые ещё не подверглись воздействию. Эти остаточные напряжения негативно влияют на точность и стабильность формы изделия, что требует дополнительных операций по термической обработке или релаксации напряжений для стабилизации размеров.

Следует отметить и то, что в большинстве случаев обработка с использованием локальных методов носит многопроходной характер. Каждый проход требует точного позиционирования инструмента, контроля глубины и направления деформации, что усложняет процесс автоматизации и требует высокой квалификации от оператора. Такое поэтапное формоизменение увеличивает продолжительность производственного цикла и может снижать общую эффективность при массовом выпуске однотипной продукции.

Тем не менее, несмотря на указанные недостатки, локальные методы остаются незаменимыми в тех случаях, когда необходимо обрабатывать крупногабаритные, дорогостоящие или высокопрочные заготовки при минимальных инвестициях в оборудование. Они находят применение в авиационной и энергетической промышленности, судостроении и других сферах, где важны индивидуальный подход к каждой детали и высокая точность геометрических параметров.

1. Ротационно-локальное формообразование изделий сложного профиля из листового материала

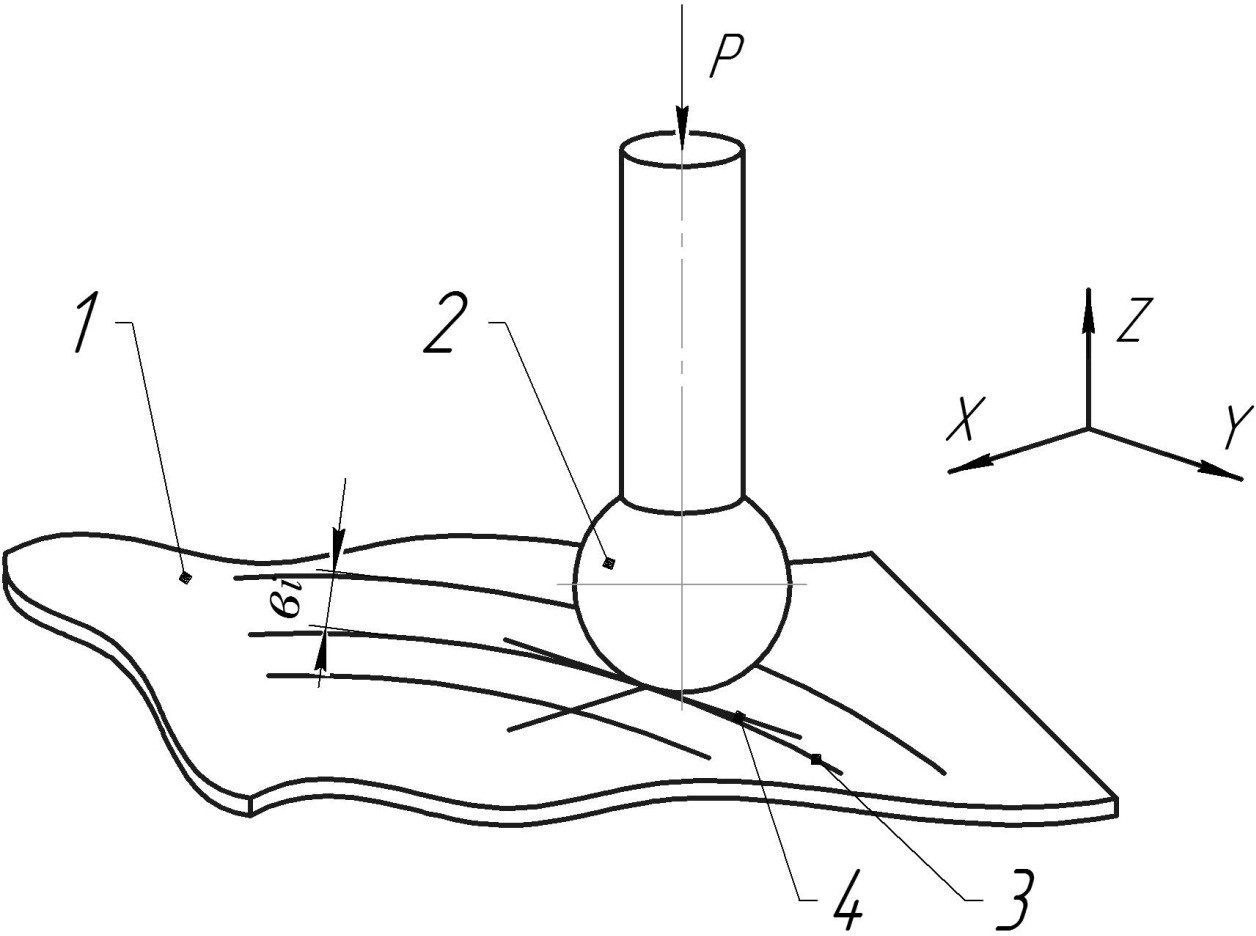

Процесс получения изделий сложной конфигурации из листового металла посредством метода локального пластического формообразования реализуется поэтапно, как показано на рисунке 1.

На начальном этапе листовая заготовка 1, подготовленная к обработке, фиксируется и подвергается воздействию с помощью инструмента 2, обладающего степенью свободы перемещения по трем ортогональным координатным осям. Этот инструмент, перемещаясь по программируемым маршрутам, воздействует на материал заготовки.

Рисунок 1 – Обобщённая схема реализации способа локальной обработки листового материала: 1 – листовая заготовка; 2 – инструмент; 3 – траектория перемещения инструмента; 4 – касательная к траектории

Инструмент при обработке ориентируется по касательной к траектории движения и одновременно располагается перпендикулярно относительно обрабатываемой поверхности заготовки. Под действием приложенного усилия P в указанных направлениях создаётся локальное напряженное состояние материала. В результате в центральной зоне формируется очаг деформации, граничащий с зонами упругого растяжения и сжатия.

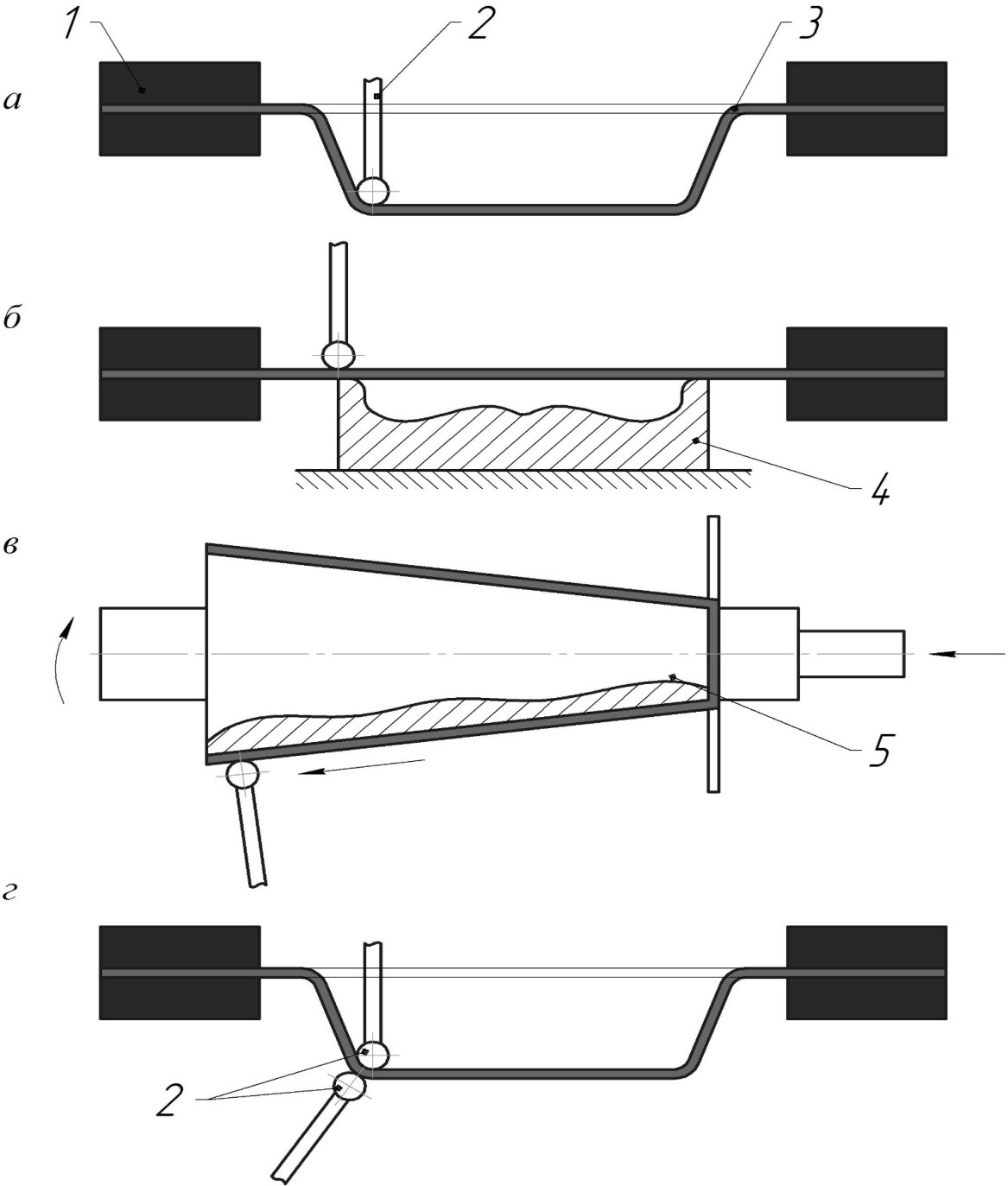

Локализованная обработка может быть организована несколькими способами: одиночным перемещающимся инструментом, в паре с неподвижной матрицей, в сочетании с вращающейся оправкой, либо с применением двух координированных подвижных инструментов (см. рисунок 2). Первый из перечисленных методов ограничен возможностью формования только простых геометрий.

Дополнительное использование стационарной матрицы позволяет расширить геометрию обрабатываемых деталей, однако приводит к значительному удорожанию производственного оснащения. В промышленной практике нашёл широкое применение метод, при котором лист деформируется между подвижным инструментом и вращающейся оправкой. Такой подход получил название ротационной вытяжки.

Рисунок 2 – Технологические схемы реализации процессов локальной обработки листового материала: а – одним подвижным инструментом, б – между подвижным инструментом и неподвижной матрицей; в – между подвижной оправкой и подвижным инструментом (ротационная вытяжка); г – между двумя подвижными инструментами; 1 – крепление; 2 – инструмент; 3 – заготовка; 4 – матрица; 5 – оправка

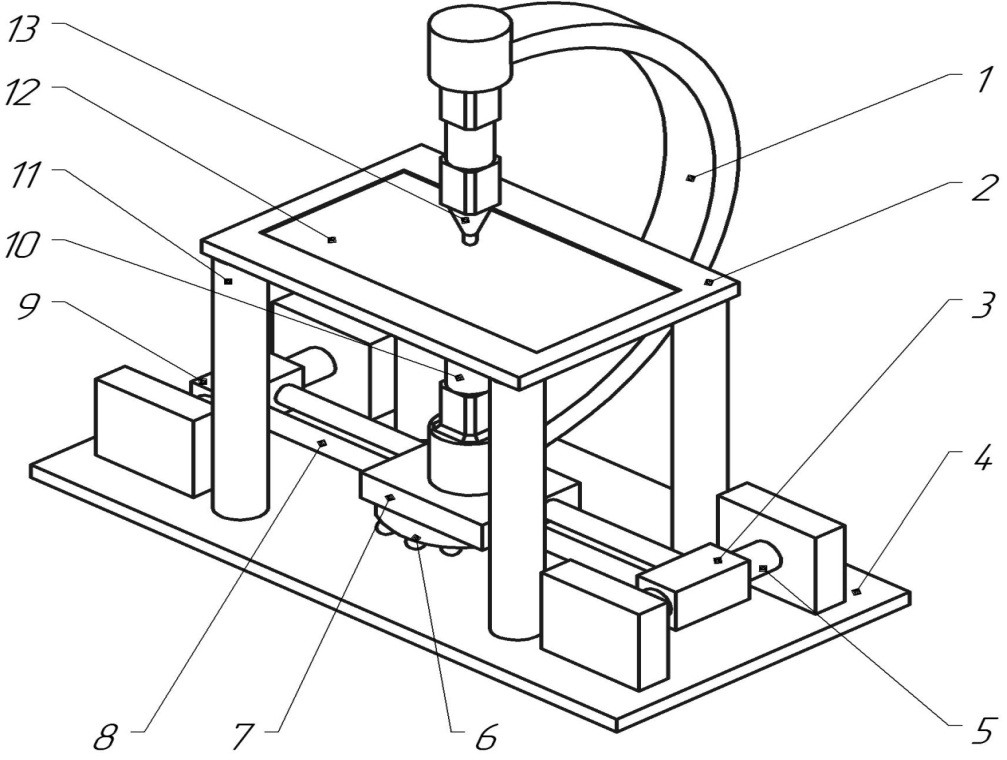

В условиях интенсивных научно-технических исследований особое внимание уделяется способам, реализуемым с помощью двух подвижных инструментов. На рисунке 3 продемонстрирована конструкция экспериментального стенда, позволяющего осуществлять двустороннее формообразование сложных поверхностей. Верхний инструмент 13 и нижний 10 размещаются коаксиально в С-образной раме 1, обеспечивая вертикальное воздействие.

Рама, закреплённая на несущей каретке 7, перемещается по осям X и Y с помощью направляющих 5 и 8, опираясь на шаровую опору 6, установленную на фундаментной плите 4. Заготовка 12 укладывается на рабочий стол 11 и фиксируется прижимами 2. Совместное перемещение инструментов и С-образной рамы позволяет точно воспроизводить требуемую геометрию детали. Все движения и режимы обработки задаются программно.

Рисунок 3 – Схема специализированной установки для двухстороннего формообразования: 1 – С-образная рама; 2 – прижим; 3, 9 – каретки; 4 – фундаментная плита; 5, 8 – направляющие по осям X, Y; 6 – шариковая опора; 7 – несущая каретка; 10, 13 – нижний и верхний инструменты; 11 – стол; 12 – листовая заготовка

Применение электрических импульсов в зоне деформации позволяет реализовать электропластический эффект. Для этого верхний и нижний инструменты соединяются с источником импульсного тока. В момент достижения предела текучести материала через контактные зоны пропускается ток с параметрами: частота 100 Гц, длительность 200 мкс, сила – порядка 2000–3000 А. В результате локального нагрева и разупрочнения существенно изменяются характеристики материала в зоне обработки.

В частности:

- устраняются остаточные напряжения, тем самым минимизируя эффект упругого восстановления формы;

- отпадает необходимость в промежуточных отжигах, что способствует экономии энергетических ресурсов;

- обеспечивается равномерность деформации, предотвращая разрывы и трещинообразование;

- увеличивается остаточная пластичность материала заготовки.

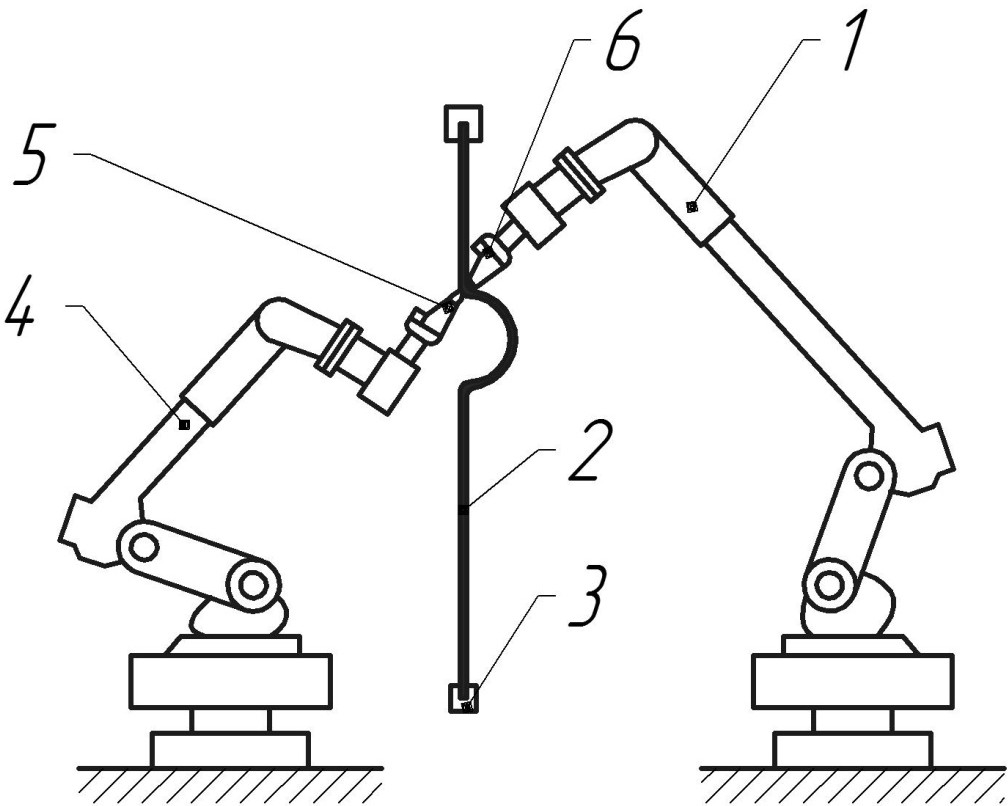

В целях повышения гибкости и снижения затрат на оборудование, альтернативный подход заключается в использовании двух промышленных роботов (рисунок 4). Заготовка 2 фиксируется зажимами 3 в вертикальной ориентации, а роботы 1 и 4, расположенные с противоположных сторон, оснащаются специализированными инструментами.

Формообразование в такой системе осуществляется за счёт синхронного перемещения роботов по заданным пространственным траекториям. Для успешной реализации необходима высокоточная настройка и координация движений манипуляторов.

Рисунок 4– Схема формообразования двумя роботами: 1, 4 – роботы; 2 – листовая заготовка; 3 – зажим; 5, 6 – инструменты

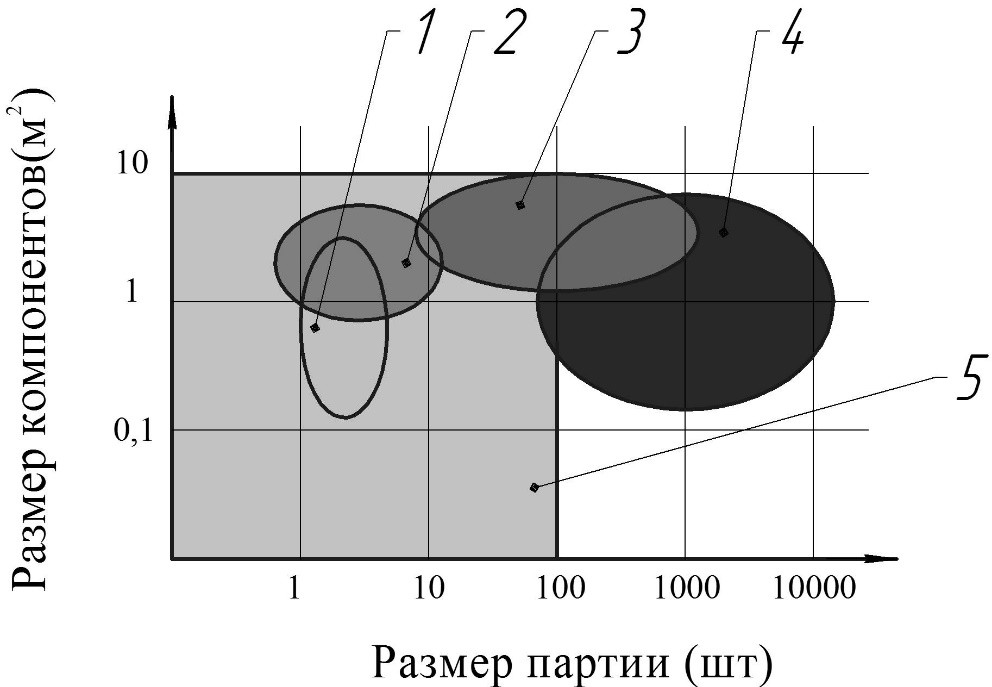

Методики локальной пластической деформации, применяемые для получения изделий сложной формы, находятся в активной стадии исследования и апробации. На рисунке 5 отражены как уже реализованные, так и перспективные области применения. Такие технологии востребованы при производстве сложных кузовных панелей автомобилей, элементов корпуса электропоездов, морских и воздушных судов, а также в опытном дизайне.

Рисунок 5 – Текущие и потенциальные области применения локального формообразования: 1 – прототипы и дизайн компонентов; 2 – запасные части; 3 – самолётостроение; 4 – автомобилестроение; 5 – экономическая и технологическая области применения локального формообразования

Сравнительный анализ показывает, что по сравнению с традиционной штамповкой технология ротационно-локального формообразования обладает следующими преимуществами:

- энергоемкость процессов снижается в 4–6 раз;

- производственная трудоемкость сокращается в 4–5 раз;

- расход металла уменьшается в 17–30 раз;

- отпадает потребность в дорогостоящих штампах и пресс-формах;

- возможна полная автоматизация производственного цикла и последующего контроля качества.

2. Ротационная вытяжка

Ротационная вытяжка представляет собой метод локального формообразования, применяемый для создания тел вращения, в котором участвуют одновременно вращательные и поступательные движения, выполняемые заготовкой, а также формообразующим и деформирующим инструментами.

Формообразующий элемент — это, как правило, оправка или шаблон, играющий ключевую роль в создании внутренней геометрии изделия. Данный инструмент, как и заготовка, обычно приводится во вращение. В отдельных случаях он также может осуществлять поступательное движение вдоль оси вращения по отношению к деформирующему элементу.

Деформирующие узлы, к которым относят давильники, раскатники, а также головки с роликовыми или шариковыми элементами, отвечают за формирование наружных контуров изделия. При однопроходной (однопереходной) вытяжке инструмент движется по траектории, совпадающей с эквидистантой образующей. В случае применения многопереходной технологии путь деформирующего элемента становится значительно более сложным, пошагово приближаясь к заданной форме изделия.

Существуют два основных подхода к ротационной вытяжке: один — с контролируемым утонением стенки, другой — без него.

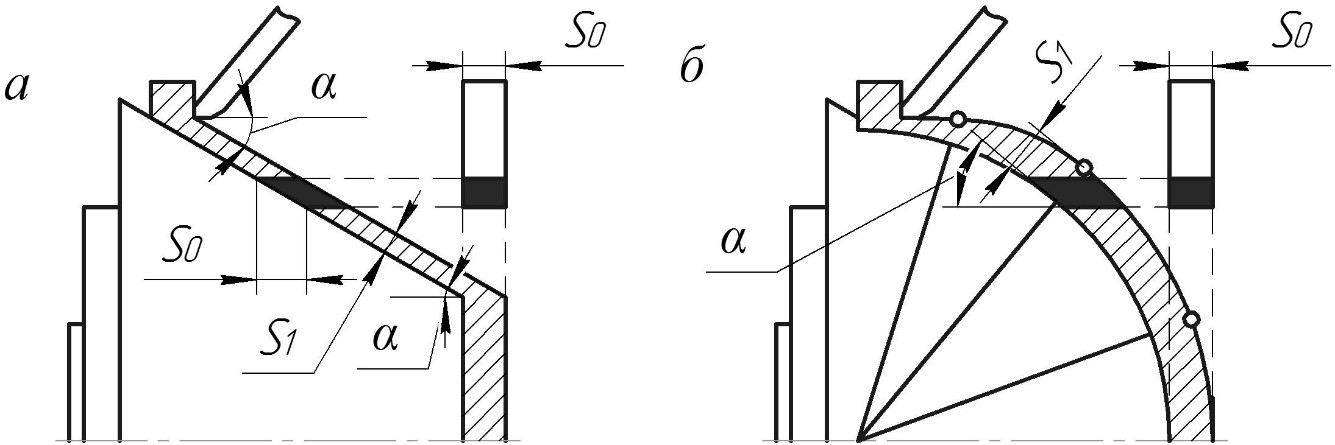

На рисунке 6 представлены схемы ротационной вытяжки для деталей конической и сферической формы. Как можно заметить, при этом виде обработки каждый объемный фрагмент заготовки перемещается вдоль оси вращения, сохраняя свое радиальное положение относительно оси симметрии изделия.

Рисунок 6 – Схемы ротационной вытяжки с утонением конического (а) и сферического (б) изделий: S0 – исходная толщина стенки заготовки; S1 – текущая толщина стенки

В соответствии с так называемым «законом синуса», существует определенное соотношение между исходной толщиной стенки S0 и её текущим значением S1, измеренным перпендикулярно к образующей поверхности оправки:

![]()

Производство изделий с высоким качеством поверхности и точностью возможно только при соблюдении указанного закона.

Для цилиндрических заготовок с утонением стенки используется исходный элемент в виде трубы или стакана, который надевается на оправку с плотным посадом. Деформирующий инструмент — ролики — равномерно распределяет усилие. Для балансировки сил ролики монтируются под определённым углом α.

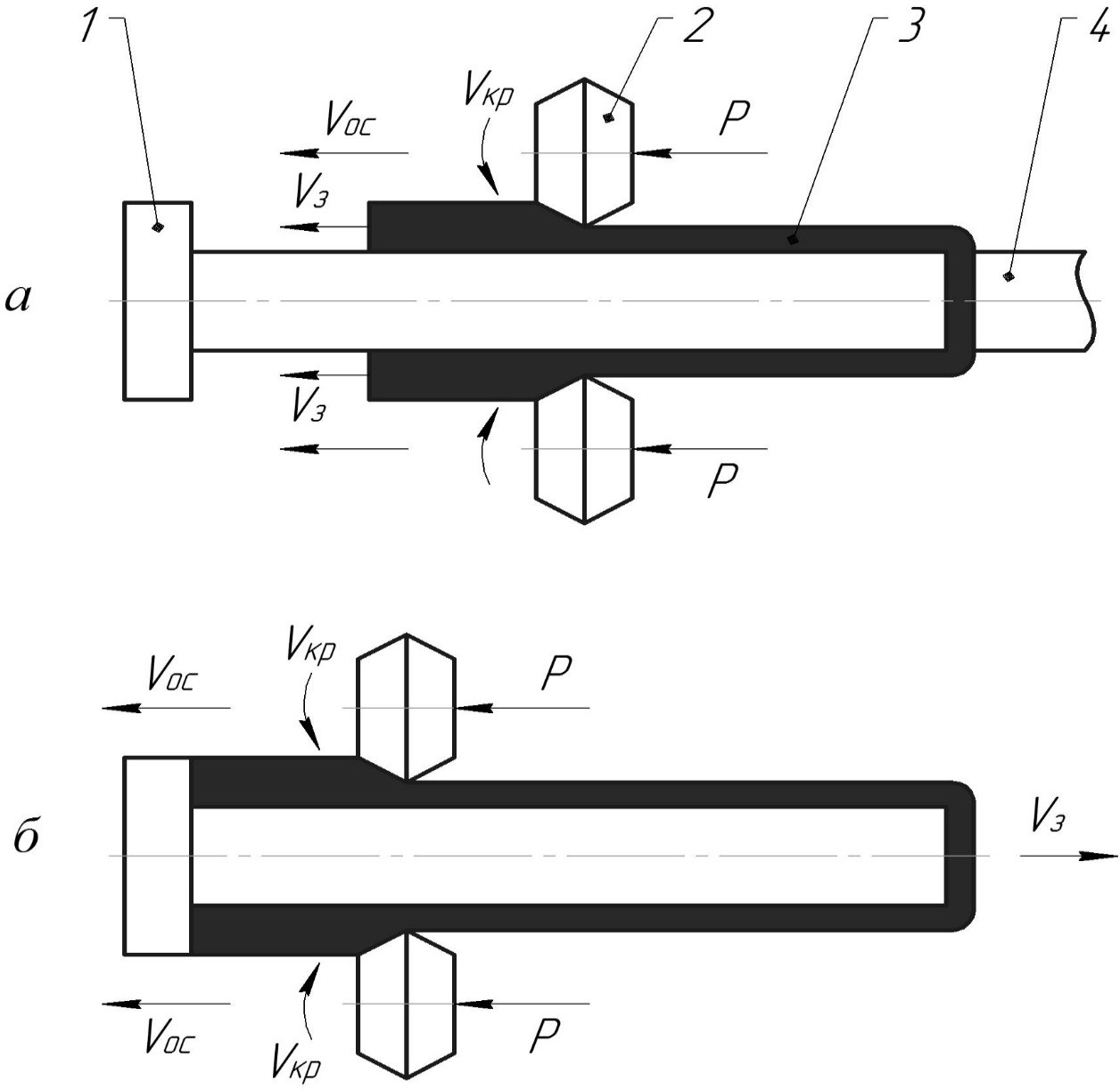

На рисунке 7 показаны схемы прямого и обратного методов вытяжки. В прямом варианте заготовка 3 прижимается к торцу оправки 1, а ролики перемещаются слева направо, аналогично движению металла. Это вызывает продольные растягивающие напряжения в зоне утонения, что ограничивает степень деформации.

При реализации обратного способа заготовка плотно надевается на оправку до её упора в бурт. Поток металла направлен противоположно перемещению роликов. В этом случае в недеформированной зоне заготовки возникают сжимающие напряжения. При использовании тонкостенных заготовок возможна потеря устойчивости материала. Однако преимущество такого подхода — возможность сократить длину оправки по сравнению с получаемым изделием. Для удлиненных деталей рекомендуется использовать поддерживающие ролики.

Рисунок 7 – Схемы прямого (а) и обратного (б) способов ротационной вытяжки: 1 – оправка; 2 – деформирующие ролики; 3 – исходная заготовка; 4 – прижим; V3 – скорость потока материала; Vос, Vкр – соответственно осевая и круговая скорости роликов

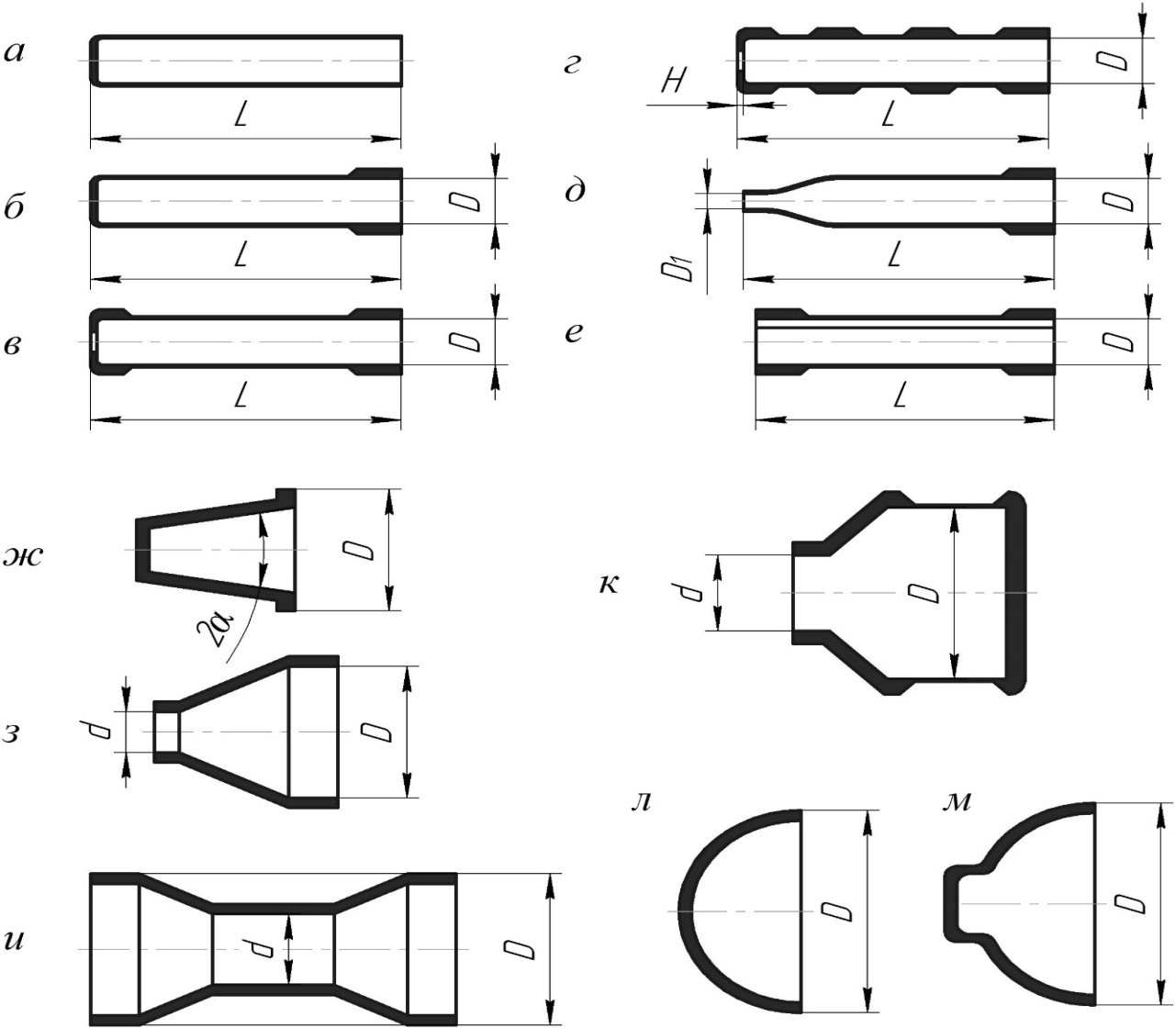

Благодаря ротационной вытяжке можно производить детали как с постоянной, так и с переменной толщиной стенки. При этом диапазон допустимых размеров чрезвычайно широк: диаметр изделия — от 2 до 5000 мм, толщина — от 0,1 до 7,5 мм, длина — от 10 до 6000 мм (см. рис. 8).

Материалы, успешно обрабатываемые данным методом, включают малоуглеродистые и коррозионностойкие стали, сплавы алюминия и меди, а также жаропрочные тугоплавкие металлы. Возможность гибкой настройки геометрии деформирующего инструмента и выбор оптимального режима обработки обеспечивает достижение высоких показателей качества: точность формы, малую шероховатость поверхности и стабильность размеров.

Рисунок 8 – Типы изделий, получаемых ротационной вытяжкой: цилиндрические (а–е), конические (ж–л), а также формы с криволинейной образующей (м, н); а – цилиндрические с закрытым дном; б – цилиндрические с утолщённым дном; в – с двойным утолщением; г – с переменной толщиной; д – с горловиной; е – сварные; ж – конические с фланцами; з – конические с цилиндрическими секциями; и – двойные конусы; к – с горловиной и дном; л – полусферы; м – комбинированные

Ротационная вытяжка открывает обширные возможности:

- формирование сложных конструкций при минимальном количестве операций и переходов;

- создание жёстких и одновременно лёгких элементов конструкции с минимальным расходом материала;

- обработка высокопрочных и пластичных материалов без значительных потерь;

- выполнение черновой и окончательной обработки на одном оборудовании без его переналадки;

- автоматизация обработки как простых, так и геометрически сложных заготовок;

- снижение затрат на разработку и запуск производства.

Несмотря на очевидные преимущества, метод ротационной вытяжки имеет ограничение: он подходит исключительно для изделий, имеющих форму тел вращения, что является его основным недостатком.

Заключение

Интересные факты:

-

Один из первых промышленных станков для ротационной вытяжки был разработан в Германии в середине XX века и использовался для изготовления авиационных деталей.

-

Продукция, полученная методом ротационной вытяжки, отличается повышенной прочностью из-за упрочнения в процессе деформации.

-

Современные установки ЛПД позволяют изготавливать изделия с толщиной стенки менее 1 мм и диаметром до нескольких метров.

-

В процессе ротационно-локального формообразования практически не образуется отходов, что делает технологию экологически выгодной.

-

Методы ЛПД успешно применяются для обработки не только металлов, но и некоторых полимерных и композиционных материалов.

Методы локальной пластической деформации открывают широкие возможности для высокоточного, экономичного и технологичного формообразования изделий из листовых материалов. Благодаря таким процессам, как ротационная вытяжка и ротационно-локальное формообразование, стало возможным изготовление сложных деталей с минимальными затратами и высокой степенью воспроизводимости.

Сочетание научного подхода, современных вычислительных технологий и машиностроительного оборудования позволяет добиваться устойчивых результатов даже в условиях массового производства. Перспективы дальнейшего развития ЛПД-технологий напрямую связаны с требованиями к лёгким и прочным конструкциям, а также с повышением энергоэффективности и экологичности производства.