Содержание страницы

Природный газ уже многие десятилетия является технологической основой для множества промышленных процессов, требующих высокотемпературного нагрева. Его экономическая эффективность, высокая теплотворная способность и экологические преимущества по сравнению с углем и мазутом сделали его незаменимым энергоресурсом. Ключевыми потребителями газа выступают промышленные печи, которые являются сердцем таких отраслей, как металлургия, машиностроение, химическая промышленность и производство строительных материалов. В этой статье мы детально рассмотрим устройство, классификацию и принципы работы промышленных печей, использующих газовое топливо, а также современные подходы к их эксплуатации.

Исторически, переход с твердого топлива на газ в середине XX века произвел настоящую революцию в промышленности. Это позволило не только значительно повысить производительность и качество продукции за счет более точного контроля температурных режимов, но и улучшить условия труда и снизить вредные выбросы в атмосферу.

Ключевые сферы применения и экономический эффект

Наиболее масштабно газовое топливо используется в черной металлургии. В доменном производстве вдувание природного газа в печь позволяет существенно (на 10-15%) сократить расход дорогостоящего кокса, что напрямую снижает себестоимость чугуна и увеличивает производительность агрегата. В мартеновских и сталеплавильных печах сжигание газа дает возможность заменить значительные объемы дефицитного малосернистого мазута, повышая общую эффективность плавки.

Не менее важна роль газа в машиностроении и металлообработке. В многочисленных печах этого профиля происходит сложный процесс передачи тепловой энергии от газового факела и раскаленных продуктов горения к нагреваемым заготовкам, деталям и материалам. От точности и равномерности этого процесса зависит конечное качество продукции.

Классификация промышленных печей

Все многообразие промышленных печей принято классифицировать по нескольким ключевым признакам, определяющим их конструкцию и сферу применения.

1. Классификация по технологическому назначению

В зависимости от выполняемой операции, печи подразделяются на следующие группы:

- Нагревательные печи (например, кузнечные) — предназначены для нагрева заготовок перед пластической деформацией (ковка, штамповка).

- Термические печи — используются для изменения структуры и свойств металлов и сплавов путем закалки, отпуска, отжига или нормализации.

- Плавильные печи — применяются для перевода твердых материалов в жидкое состояние, например, при плавке металлов, стекла или базальта.

- Обжигательные печи — служат для обжига различных материалов с целью придания им необходимых свойств (производство кирпича, извести, цемента, фарфора).

- Сушильные печи — используются для удаления влаги из материалов и покрытий (сушка литейных форм, песка, лакокрасочных покрытий).

2. Классификация по температурному режиму и способу теплообмена

Температура в рабочей камере печи является определяющим фактором для выбора доминирующего механизма теплопередачи. По этому признаку выделяют:

- Высокотемпературные (свыше 1000 °С) — в этих агрегатах теплопередача происходит преимущественно за счет лучеиспускания от факела, продуктов горения и раскаленной футеровки.

- Среднетемпературные (от 650 до 1000 °С) — здесь передача тепла осуществляется комбинированным способом: как лучеиспусканием, так и конвекцией.

- Низкотемпературные (до 650 °С) — в таких печах основной механизм теплопередачи — это конвекция, то есть омывание нагреваемых изделий горячими газами.

Принципы теплопередачи и конструкция печей

В высокотемпературных печах сжигание газа происходит непосредственно в рабочем пространстве. Это создает мощный поток лучистой энергии от пламени горелок, раскаленных продуктов сгорания (в основном CO2 и H2O) и вторичных излучателей — нагретых поверхностей кладки стен и свода. Такой подход обеспечивает быстрый и интенсивный нагрев, что особенно важно в массовом производстве, где применяется скоростной нагрев металла при температурах до 1400–1500 °С.

В низкотемпературных печах, напротив, газ полностью сжигается в отдельной выносной топке. Продукты сгорания, прежде чем попасть в рабочую камеру, часто разбавляются воздухом для достижения нужной температуры. Затем этот газовый поток направляется в рабочую камеру, где омывает нагреваемые изделия, передавая им теплоту преимущественно за счет конвекции. Такая схема обеспечивает более мягкий и равномерный нагрев, что критично для процессов сушки или низкотемпературного отпуска.

В кузнечно-прессовом производстве широкое применение нашли камерные печи с выдвижным подом, где для интенсификации процесса используется принудительная циркуляция продуктов сгорания. Энергия высокоскоростных газовоздушных струй, выходящих из горелок, создает вихревые потоки газа, которые обеспечивают равномерную температуру по всему объему камеры и вокруг сложных по форме изделий.

Для защиты поверхности металла от окисления и обезуглероживания при нагреве применяют специальные защитные (контролируемые) атмосферы. Один из самых распространенных методов получения такой среды — неполное сжигание природного газа с коэффициентом избытка воздуха менее единицы (α < 1).

Газовые горелки — ключевой элемент печи

Эффективность работы всей печи напрямую зависит от правильного выбора и размещения горелочных устройств. Согласно ГОСТ 21204-97 «Горелки газовые промышленные. Общие технические требования», горелки должны обеспечивать:

- Стабильную подготовку и подачу горючей смеси в топку.

- Устойчивое воспламенение и горение в широком диапазоне нагрузок.

- Формирование факела требуемой длины, формы и излучательной способности.

В зависимости от конструкции и давления газа применяют различные типы горелок:

- Атмосферные (инжекционные низкого давления): Используются в низкотемпературных печах, где не требуется высокая интенсивность нагрева.

- Инжекционные среднего давления: Находят применение в небольших камерных печах (шириной до 0,8 м при одностороннем и до 1,5 м при двустороннем расположении).

- Горелки с принудительной подачей воздуха (дутьевые): Наиболее универсальный и распространенный тип. Они эффективно работают на газе любого давления, обеспечивают широкий диапазон регулирования мощности и позволяют интенсифицировать процесс нагрева. При модернизации и переводе печей с других видов топлива на газ часто устанавливают именно такие, нередко в комбинированном газомазутном исполнении.

Ключевым аспектом является рациональное размещение горелок и дымоотводящих каналов. Факел не должен быть направлен прямо на нагреваемые изделия, чтобы избежать локальных перегревов и брака. А правильная организация отвода продуктов сгорания обеспечивает их равномерное распределение по рабочему пространству, гарантируя качественное омывание всей поверхности нагреваемых предметов.

Обзор конструкций основных типов промышленных печей

По способу загрузки и перемещения изделий в рабочем пространстве печи делятся на камерные и методические. В камерных печах (со стационарным или выдвижным подом) металл в процессе нагрева остается неподвижным. В методических печах заготовки перемещаются через рабочее пространство, проходя зоны с разной температурой.

1. Камерная нагревательная печь

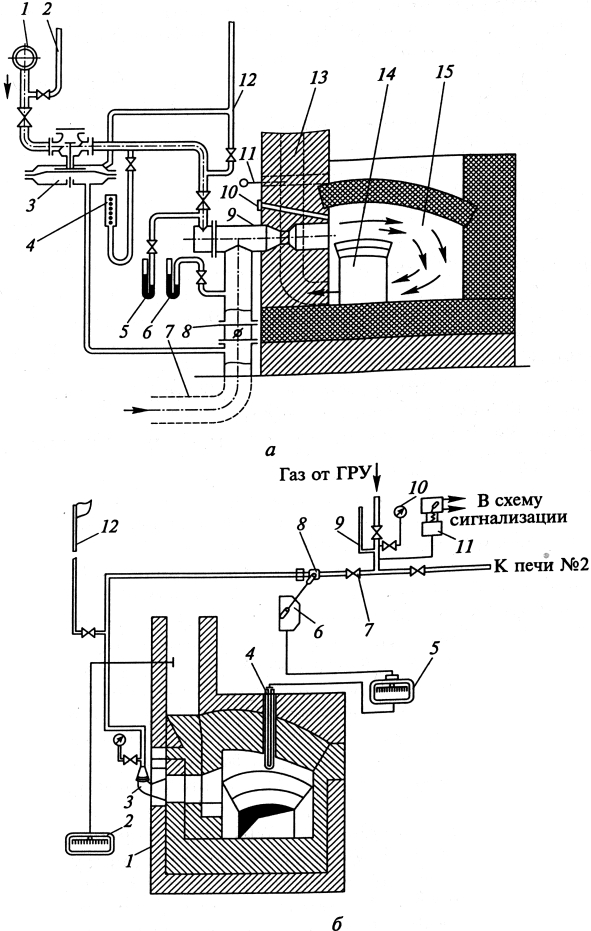

На рис. 1 (а) показана схема типичной камерной нагревательной печи. Источником тепла служит дутьевая горелка низкого давления 9. Газовоздушная смесь сгорает непосредственно в рабочей камере 15, что обеспечивает скоростной нагрев изделий до 1400 °С. Теплопередача происходит за счет излучения от факела и кладки, а также частично за счет конвекции. Продуманная конструкция вытяжных каналов и шибера 11 способствует хорошей циркуляции продуктов сгорания. Главное преимущество таких печей — универсальность: в них можно нагревать заготовки различных форм и размеров в широком диапазоне температурных режимов.

Рис. 1. Схемы промышленных печей: а – камерная нагревательная: 1 – газовый коллектор; 2 – продувочный газопровод; 3 – клапан блокировки газа и воздуха; 4 – запальник; 5, 6 – манометры для газа и воздуха; 7 – воздухопровод; 8 – воздушная регулировочная заслонка; 9 – горелка; 10 – смотровое и запальное отверстия; 11 – шибер; 12 – газопровод безопасности; 13 – дымоход; 14 – загрузочное окно; 15– рабочая камера; б – малая термическая печь: 1 – печь; 2 – тягомер; 3 – инжекционная горелка; 4 – термопара; 5 – регулятор температуры; 6 – исполнительный механизм; 7 – запорный кран; 8 – регулирующий кран; 9 – продувочный газопровод; 10 – манометр; 11 – сигнализатор падения давления газа; 12 – газопровод безопасности

2. Термические печи

Термические печи предназначены для придания изделиям заданных механических свойств. В зависимости от процесса, нагрев может происходить как ниже температур фазовых превращений (250–700 °С), так и в их интервале (700–1200 °С). Поэтому к таким печам предъявляются особенно жесткие требования по точности и равномерности поддержания температуры.

На рис. 1 (б) изображена малая термическая печь с автоматической системой регулирования. Принцип ее работы основан на обратной связи: термопара 4 непрерывно измеряет температуру в камере. При отклонении от заданного значения, ЭДС термопары изменяется, что фиксируется регулятором температуры 5. Регулятор подает сигнал на исполнительный механизм 6, который изменяет степень открытия регулирующего крана 8, корректируя подачу газа в горелку 3. В таких печах, особенно низкотемпературных, роль конвективной составляющей теплообмена возрастает, поэтому равномерное распределение тепловых потоков становится критически важным.

На металлургических заводах широкое распространение получили муфельные печи, где нагреваемый объект (например, рулон холоднокатаного листа) изолирован от продуктов сгорания специальным муфелем, что обеспечивает высокое качество поверхности.

3. Сушильные печи

Сушильные установки широко применяются в литейных цехах для сушки форм и стержней, а также в других производствах для сушки окрашенных изделий. Поскольку рабочая температура в них (обычно 350–450 °С) значительно ниже температуры воспламенения газа, сжигание топлива в целях безопасности производится в обособленной топочной камере. Горячие продукты сгорания смешиваются с вторичным воздухом для понижения температуры и только после этого подаются в рабочую камеру через распределительные каналы.

Для поверхностной и локальной сушки крупных форм все чаще используют мобильные установки с панельными горелками инфракрасного излучения. Радиационный нагрев позволяет значительно ускорить процесс, особенно для плоских поверхностей. Использование переносных газовых сушилок прямо на месте изготовления форм дает огромный экономический эффект, сокращая затраты на транспортировку и время производственного цикла.

Заключение и перспективы развития

Применение природного газа в промышленных печах остается краеугольным камнем современной промышленности. Гибкость регулирования, высокая эффективность и относительная экологическая чистота обеспечивают ему стабильные позиции на рынке энергоресурсов. Дальнейшее развитие этой технологии идет по пути повышения КПД за счет внедрения систем рекуперации и регенерации тепла уходящих газов, полной автоматизации процессов управления горением, а также разработки горелочных устройств, способных работать на смесях природного газа с водородом, что является одним из перспективных направлений декарбонизации промышленности.