Содержание страницы

1. Устройство газовых сетей

Газоснабжение промышленных предприятий и котельных осуществляется преимущественно от газопроводов среднего или высокого давления. Система газоснабжения предприятия состоит из следующих элементов: ввода газа, ГРП и ГРУ, межцеховых и внутрицеховых газопроводов, газогорелочных устройств.

Ввод газа обычно выполняют подземным и на нем устанавливают отключающее устройство.

Межцеховые газопроводы могут быть:

- надземными,

- подземными,

- смешанными.

Опыт газификации промышленных предприятий показывает, что межцеховые газопроводы преимущественно прокладывают надземным способом, так как в этом случае они более доступны для обслуживания и ремонта, менее опасны при утечках газа, менее подвержены коррозии.

Прокладывают надземные газопроводы, используя опоры, эстакады, огнестойкие наружные стены и перекрытия. На эстакадах и опорах допускается совместная прокладка газопроводов с трубопроводами для пара, воздуха, воды и кислорода. При этом необходимо обеспечить возможность осмотра и ремонта каждого трубопровода. По стенам зданий газопроводы прокладывают на кронштейнах, а по перекрытиям – на опорах высотой не менее 0,5 м. Для обеспечения компенсации температурных деформаций надземных газопроводов на них сооружают специальные компенсаторы.

Перед вводом газопроводов в цехи устанавливают отключающие устройства и продувочные линии. Все внутрицеховые газопроводы прокладывают открыто и крепят с помощью кронштейнов или подвесок. Если газопровод пересекается с электрическим кабелем, то расстояние между ними должно быть не менее 100 мм, а при параллельной прокладке – не менее 250 мм. Все внутрицеховые газопроводы окрашивают в желтый цвет с красными кольцами, а надземные межцеховые газопроводы защищают лакокрасочными покрытиями, состоящими из 2–3 слоев грунтовки и двух слоев эмали или лака.

При выборе схемы газоснабжения учитывают режим газопотребления цехами, характеристики тепловых агрегатов и горелочных устройств.

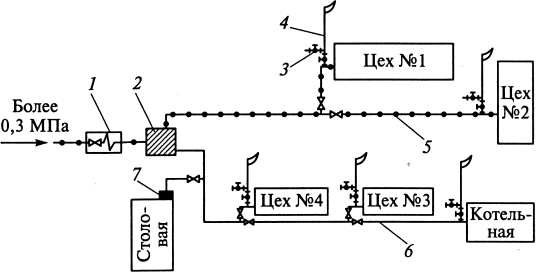

На рис. 1 показана схема газоснабжения крупного промышленного предприятия. Газ от газопровода высокого давления через отключающее устройство 1 в колодце подается в центральный ГРП.

В нем осуществляются замер расхода газа и его редуцирование. В данном случае для цехов № 1 и № 2 подается газ высокого давления, для цехов № 3 и № 4 и котельной – среднего давления, а для столовой – низкого давления (через ГРУ). При большем количестве цехов и значительной удаленности их от центрального ГРП в цехах монтируют шкафные ГРУ 7, обеспечивающие стабильность давления газа перед горелками агрегатов. При больших расходах газа в цехах монтируют узлы учета расхода газа для контроля за рациональным и экономичным сжиганием газа.

Рис. 1. Схема газоснабжения промышленного предприятия: 1 – отключающее устройство в колодце; 2 – центральный ГРП; 3 – штуцер с краном для отбора проб; 4 – продувочный трубопровод; 5 – газопровод высокого давления; 6 – газопровод среднего давления; 7 – шкафная ГРУ

2. Требования к помещениям и газопотребляющим агрегатам

В помещения производственных цехов и котельных разрешается, как правило, подавать газ давлением 0,6 МПа.

Освещение помещений естественное в дневное время и электрическое в ночное. Оконные проемы выполняют одновременно функции взрывных клапанов, поэтому для котельных суммарная площадь остекленных проемов должна быть не менее 30 % площади одной из наибольших стен. Газовые котельные, кроме обычного рабочего, должны иметь аварийное освещение от самостоятельных источников питания.

Вентиляция котельных должна обеспечивать не менее чем трехкратный воздухообмен без учета воздуха, потребного для сгорания газа. Приток воздуха осуществляется за котлами, а вытяжка – из верхней зоны. Газовые горелки котлов и печей, изготовленные по действующим нормам, должны обеспечивать устойчивость горения в пределах регулирования допустимой тепловой нагрузки агрегата. Расстояние от передней части горелок до противоположных стен должно быть не менее 1 м. На фронтальном щитке или дверцах топок агрегатов предусмотрены смотровые отверстия, через которые производят розжиг горелок и наблюдают за их работой.

В топках, боровах и газоходах может скопиться взрывоопасная газовоздушная смесь. Для предупреждения скопления этой смеси в шиберах котлов устраивают специальные отверстия диаметром не менее 50 мм.

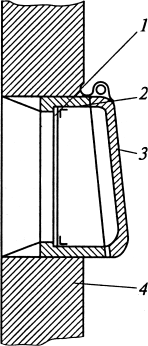

Для предохранения газопотребляющих агрегатов от возможного разрушения в случае взрыва в них газовоздушной смеси в стенках топки и дымоходов устанавливают взрывные клапаны. Конструкция взрывных предохранительных клапанов может быть различной. Распространение получил клапан, изображенный на рис. 2.

Рис. 2. Предохранительный взрывной клапан: 1 – мембрана; 2 – рама; 3 – дверца клапана; 4 – кладка

Клапан выполнен в виде чугунной рамы 2 с откидной дверцей на петлях. Раму заделывают в кладку 4 топки или газохода. При взрыве газовоздушной смеси дверца 3 клапана откидывается и после снижения давления в топке или газоходе закрывается. Рама изготовлена такой формы, чтобы закрытая дверца в наклонном положении прижималась к раме за счет собственной массы. Для предотвращения подсоса воздуха в топку или газоход служит асбестовая мембрана 1. При взрыве сначала разрушается асбестовая мембрана, а затем открывается дверца. Форма взрывных клапанов квадратная или круглая, так как в этом случае мембрана разрушается при наименьшем усилии взрывной волны.

Взрывные клапаны, как правило, устанавливают в тех местах, где возможно образование газовых мешков. Во избежание травмирования обслуживающего персонала взрывные клапаны оборудуют защитными кожухами или щитками. Общую площадь взрывных клапанов для топки и боровов принимают из расчета не менее 500 см2 на 1 м3 внутреннего их объема. Площадь одного клапана – не менее 0,18 м2.

Взрывные клапаны на промышленных печах и сушилках устанавливают в топках и дымоходах в зависимости от их конструкции по решению проектной организации. Площадь одного взрывного клапана должна быть не менее 0,05 м2.

Все газопотребляющие агрегаты должны иметь КИП для замера давления газа у горелок, давления воздуха в воздуховоде у горелок, разрежения в топке или борове. Если газопотребляющие агрегаты оборудованы горелками с подачей воздуха от дутьевых устройств, то они должны иметь блокирующие устройства, обеспечивающие автоматическое отключение газа при падении давления воздуха. Если агрегаты имеют дымососы, то предусматривается также соответствующая блокировка, отключающая подачу газа при остановке дымососа. Котельные агрегаты оборудуют автоматикой, прекращающей подачу газа при повышении или понижении давления газа от заданных пределов, погасании пламени горелок, нарушении разрежения, прекращении подачи воздуха в горелки.

Помещения газифицированных котельных и цехов должны быть оборудованы также соответствующими средствами пожаротушения.