Содержание страницы

В современном материаловедении наблюдается стремительное развитие умных материалов — веществ, способных изменять свои свойства или форму в ответ на внешние воздействия. Среди них особое место занимают сплавы с эффектом памяти формы (ЭПФ), обладающие уникальной способностью восстанавливать исходную геометрию после деформации. Эта способность обеспечивается за счёт сложных термоупругих фазовых превращений, протекающих в кристаллической структуре материала.

Интерес к подобным сплавам обусловлен не только их необычным поведением, но и широкой областью применения: от авиации и энергетики до медицины и микроэлектроники. Они способны заменить традиционные механизмы, позволяя создавать устройства без подвижных частей, самонастраивающиеся конструкции и импланты, адаптирующиеся к условиям организма.

История открытия эффекта памяти формы началась в 1930-х годах, когда советские учёные впервые зафиксировали термообратимые превращения в сплавах Au-Cd. Однако широкую известность этот эффект получил только в 1960-х, после исследований американского военно-воздушного научно-исследовательского центра, где был открыт и запатентован сплав на основе никеля и титана — нитинол (от Nickel, Titanium, Naval Ordnance Laboratory).

Изначально нитинол рассматривался как материал для военных нужд, но вскоре стал объектом интереса инженеров, врачей и исследователей по всему миру. С тех пор технологии обработки и применения ЭПФ активно развивались, превращая их в универсальный инженерный инструмент.

1. Механизмы образования эффекта памяти формы

Сплавы с эффектом памяти способны возвращаться к своей первоначальной форме после значительной пластической деформации под действием температуры или иногда даже после снятия внешней силы. Примерами таких сплавов служат системы на основе AuCd, CuAlNi, CuZnAl, TiNi, MnCu, FeMn, CuSn, TiNiCu и другие. Одним из наиболее известных и часто используемых является никелид титана (TiNi).

Ключевым физическим механизмом, обеспечивающим эффект памяти формы, является фазовый переход между аустенитной (А) и мартенситной (М) фазами. При охлаждении или воздействии механических нагрузок происходит прямое превращение А→М, в то время как при нагреве или снятии нагрузки наблюдается обратный процесс М→А. Эти трансформации сопровождаются изменениями структуры, что напрямую влияет на механические свойства материала.

Возникновение мартенситной фазы происходит потому, что её свободная энергия ниже по сравнению с аустенитом. Однако фазовый переход не происходит без препятствий: необходимо преодолеть энергетические барьеры, связанные с образованием границ раздела фаз и упругими деформациями в окружающей матрице. Как только накапливается достаточная энергия, вблизи границ фаз начинается интенсивная деформация, и кристаллы мартенсита могут быстро достичь конечного размера — процесс, напоминающий микровзрыв.

В отличие от стремительного образования мартенсита, обратное превращение требует значительного температурного воздействия. Для роста аустенитных кристаллов в массиве мартенсита необходимо создать условия перегрева. Это состояние принято называть термоупругим равновесием фаз.

Примером наглядной демонстрации этого явления послужило устройство, представленное на выставке в Брюсселе. Центральным элементом конструкции был пруток из золото-кадмиевого сплава (66 % Au), диаметром 3 мм и длиной 100 мм, один конец которого фиксировался, а на другой подвешивался груз в 50 г. Пруток изгибался под весом, но после нагрева выпрямлялся, поднимая груз. При охлаждении происходило обратное — изгиб. Такую модель можно рассматривать как действующий тепловой двигатель с твердым рабочим телом.

Структура таких материалов — поликристаллическая: они состоят из большого количества зёрен с разной ориентацией кристаллических решёток. Мартенситное превращение в каждом зерне происходит по разным направлениям, но внешняя форма образца остаётся практически неизменной. Лишь под действием направленных нагрузок кристаллы деформируются согласованно, и образец приобретает новую форму. При нагревании они возвращаются в исходное состояние.

В этом и заключается основной принцип действия эффектов памяти формы, основанных на взаимодействии термоупругих фазовых превращений и управляемых механических деформаций.

Также возможно появление памяти формы в результате термомеханической обработки материала. В этом случае внутри создаются остаточные напряжения, аналогичные действию внешней силы, и материал способен принимать одну форму при охлаждении и возвращаться к другой при нагреве. Примером служит пластина, которая изгибается в кольцо при понижении температуры, а при нагреве распрямляется, или наоборот.

Интересным проявлением свойств таких сплавов является сверхупругость. Если фазовый переход инициируется исключительно за счёт приложенной силы, возможно наблюдение значительной обратимой деформации изгиба. Она исчезает после устранения нагрузки, а амплитуда деформации может в несколько раз превышать аналогичный показатель у лучших упругих материалов.

Особенности сплавов с памятью формы также включают в себя высокую циклическую прочность — способность выдерживать многочисленные циклы переменных нагрузок без разрушения. Это делает изделия из таких материалов гораздо более долговечными, чем из традиционных металлов.

Ещё одной полезной характеристикой является способность к рассеиванию механической энергии. Мартенситные фазовые переходы сопровождаются энергопоглощением или выделением. Поэтому при циклических нагрузках значительная часть механической энергии преобразуется в тепловую, что может быть использовано для демпфирования вибраций и повышения надёжности конструкций.

2. Технология производства сплавов с эффектом памяти формы

Производство никелида титана требует строгого контроля атмосферы из-за его высокой химической активности в жидкой фазе. При плавке этот материал интенсивно взаимодействует с газами и многими другими веществами, поэтому процесс проводят в условиях глубокого вакуума либо в среде чистых инертных газов. Чтобы достичь высокой чистоты и качества конечного продукта, используют комбинированную схему выплавки: сначала осуществляется первичная плавка в вакуумной печи, далее из полученного электрода формируют слитки массой до 1 т посредством повторного переплава в вакуумной электродуговой печи.

Обработка давлением никелида титана осуществляется в температурном диапазоне 700–900 ºС. Повышение температуры выше этого предела недопустимо, так как вызывает интенсивное окисление и формирование хрупкого поверхностного слоя, насыщенного газами, что негативно влияет на свойства материала.

Формирование эффекта памяти формы связано с ключевой технологической операцией — термофиксацией. Её проведение требует высокой точности и строгости условий. После придания изделию нужной геометрии при обычной температуре заготовка подвергается жёсткой фиксации по всем координатам. Далее осуществляется нагрев в вакуумной среде до температуры в пределах 650–700 ºС — именно в этот момент материал переходит в аустенитное состояние. В результате фиксируется устойчивая структура, и изделие сохраняет заданную форму, «запоминая» её.

Уникальной особенностью никелида титана является возможность демонстрировать как одноразовый, так и циклически обратимый эффект памяти. Повторно обратимый эффект наблюдается при многократном прохождении температурных циклов, включающих прямой и обратный мартенситный переход. При этом свойство сохраняется как в условиях нагрузки, так и без неё, оставаясь практически неизменным вне зависимости от количества термических циклов.

Механическая обработка никелида титана сопряжена с определёнными трудностями. Во время резки могут происходить фазовые трансформации в поверхностном слое, вызывающие проявление эффекта памяти и значительные изменения механических характеристик. Для достижения стабильного результата в таких условиях применяются твёрдосплавные режущие инструменты с точно рассчитанной геометрией, а также специализированные охлаждающие составы.

Сварочные операции с никелидом титана реализуются при помощи методов, аналогичных тем, что применяются для других титановых сплавов. Среди них — аргоно-дуговая сварка, электронно-лучевая сварка и ряд других технологий.

Дополнительно, для повышения износостойкости и улучшения трибологических свойств поверхностей, подверженных трению, проводят химико-термическое упрочнение. Этот комплексный процесс включает такие стадии, как азотирование и оксидирование, что позволяет значительно увеличить ресурс деталей.

3. Применение материалов с памятью формы

Среди всех известных сплавов, демонстрирующих эффект памяти формы, наибольшее практическое значение в инженерии и технике имеет никелид титана, широко известный под наименованием нитинол. Данный материал не только демонстрирует исключительные механические и термоупругие характеристики, но и отличается высокой демпфирующей способностью, что особенно важно в условиях динамических нагрузок. Его особенность заключается в способности восстанавливать заранее заданные формы и геометрию в интервале температур 5–40 °C, причём деформации, которые он может компенсировать, значительно превосходят те, которые выдерживают традиционные упругие материалы.

Эти сплавы технологичны в обработке и легко поддаются формированию в полуфабрикаты, такие как проволока, пластины и прутки. Высокая устойчивость к износу и коррозии, а также превосходная биосовместимость с человеческими тканями делают никелид титана не только ценным конструкционным материалом, но и отличным выбором для медицинских имплантов и устройств.

Материалы, демонстрирующие эффект памяти формы, способны генерировать так называемые реактивные силы — это механическое усилие возникает, когда восстановление формы блокируется внешним сопротивлением. Такие усилия могут достигать значительных величин и находят применение в конструкциях силовых приводов и энергоустановок. Например, трубчатый приводной элемент с внешним диаметром 14 мм и толщиной стенки 1 мм может развивать силу до 20000 Н, что делает его пригодным для компактных и мощных механизмов.

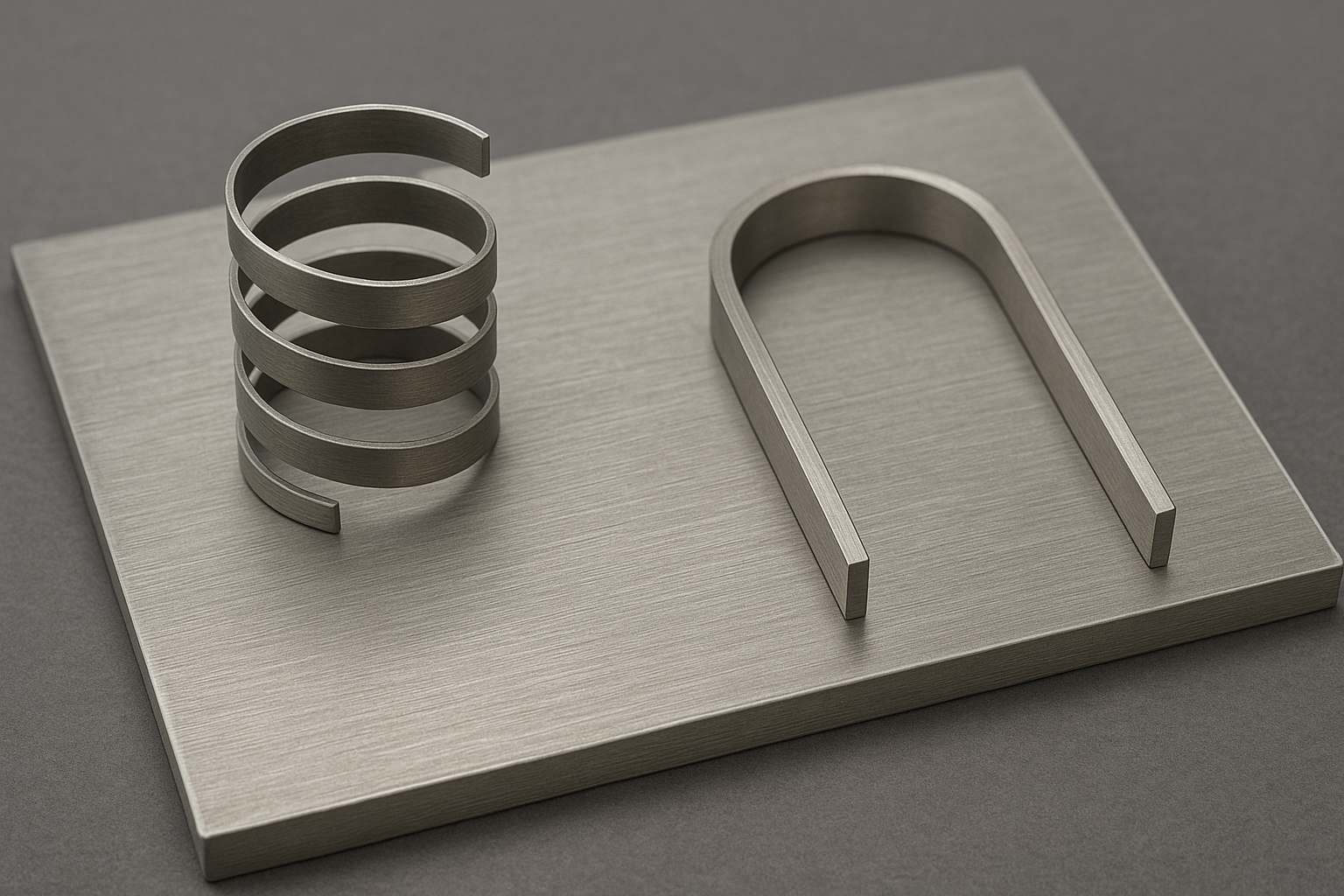

При разработке компактных силовых устройств особое внимание уделяется использованию комбинированных решений, в которых все компоненты конструкции обладают активными функциями. Один из примеров — телескопический домкрат малого размера, представленный на рис. 1, где глухие цилиндры выполняют функцию растяжения, а сквозные — сжатия.

Рисунок 1 — Телескопический малогабаритный домкрат, состоящий из сквозных (в) и глухих (г) цилиндров: а – исходное состояние; б – после восстановления формы

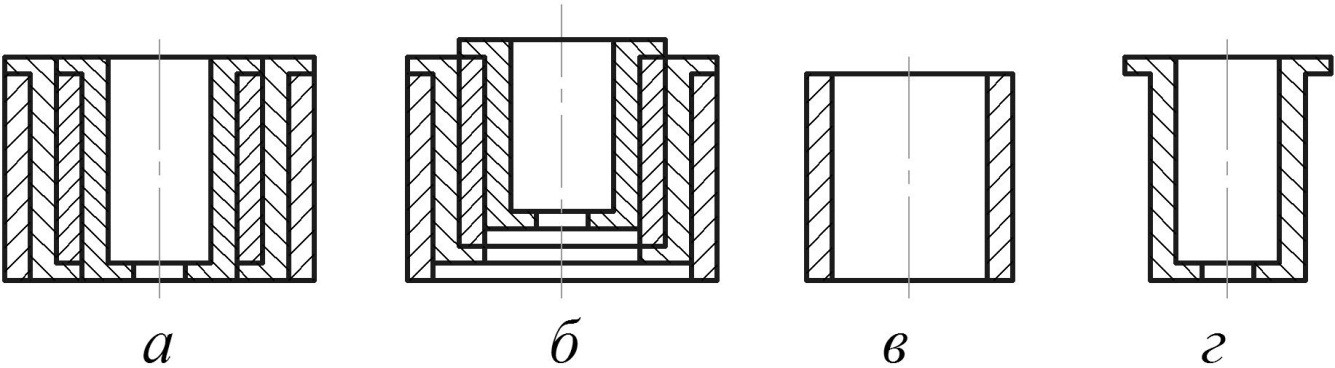

Широко распространены муфты с термомеханическим соединением, выполненные на основе сплавов с памятью формы. Их активно применяют в конструкциях гидросистем авиационной техники, включая реактивные самолёты, как показано на рис. 2. Примечательно, что за время эксплуатации не зафиксировано случаев утечек рабочей жидкости, что подчёркивает высокую герметичность соединений. Существенным преимуществом является отсутствие необходимости в высокотемпературном нагреве при сборке, как это требуется при сварке, что сохраняет неизменными механические свойства прилегающего материала.

Рисунок 2 — Использование муфт с памятью формы: а – в состоянии сборки; б – конечное состояние; 1 – муфта; 2 – труба

Подобные соединения находят применение не только в авиации, но и в морской технике: на атомных подводных лодках, кораблях надводного флота, в подводных трубопроводах для транспортировки нефти. В отдельных случаях для изготовления таких муфт используют сплавы на основе Cu-Zn-Al, сочетающие хорошую формуемость и термоупругие свойства.

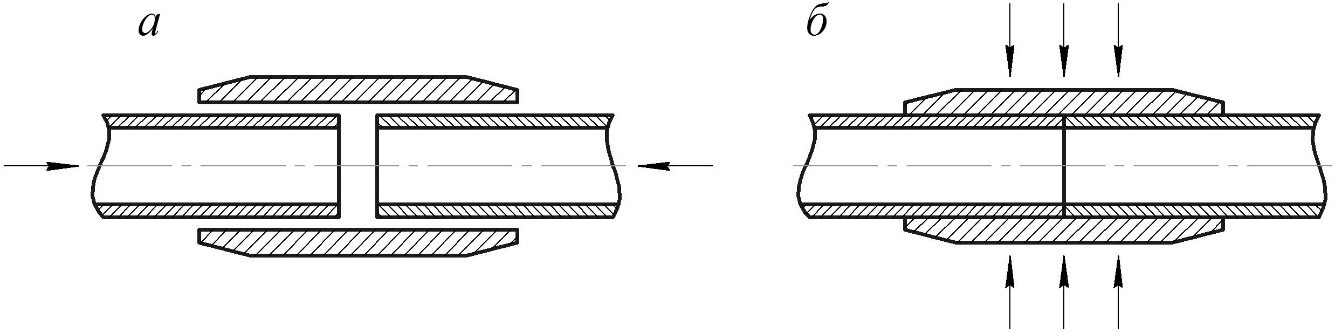

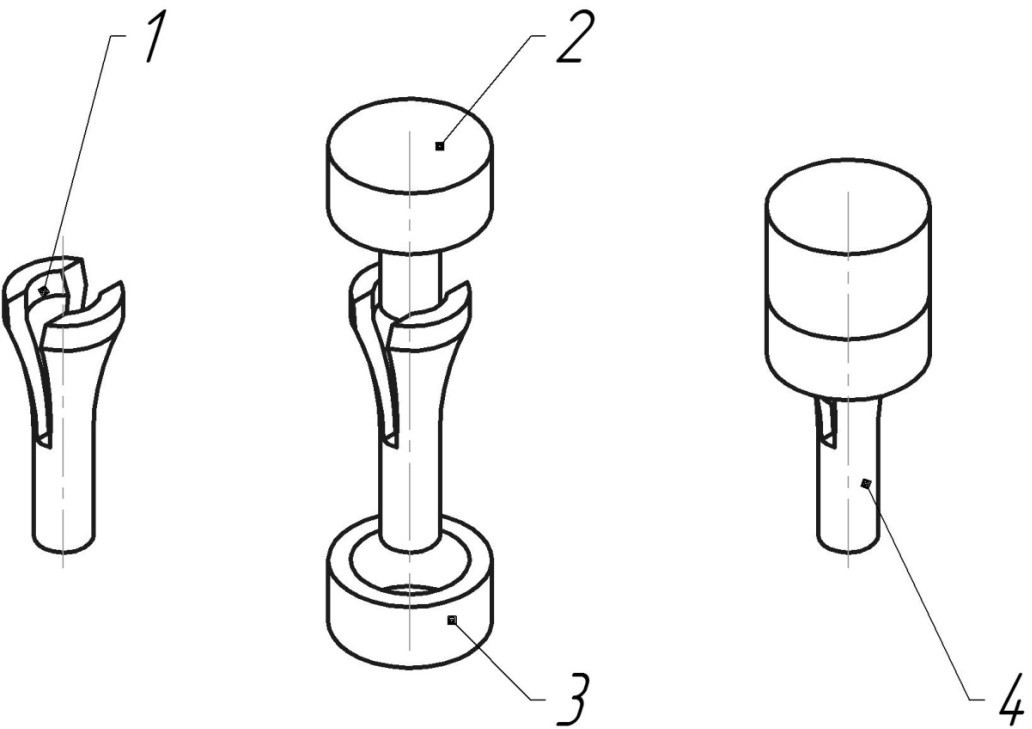

В ситуациях, где невозможно применять болтовые или заклёпочные соединения (например, в тонкостенных или герметичных конструкциях), используются специальные штифты с эффектом памяти. Последовательность монтажа представлена на рис. 3: изначально штифт имеет раскрытый торец (а), затем его охлаждают жидким азотом или сухим льдом, после чего торец временно выпрямляется и штифт легко вводится в отверстие (б, в). При возвращении к комнатной температуре торец штифта восстанавливает исходную форму и надёжно фиксирует соединение (г), обеспечивая герметичность и устойчивость к расстыковке.

Рисунок 3 — Схема конструкции и соединения штифтами с памятью

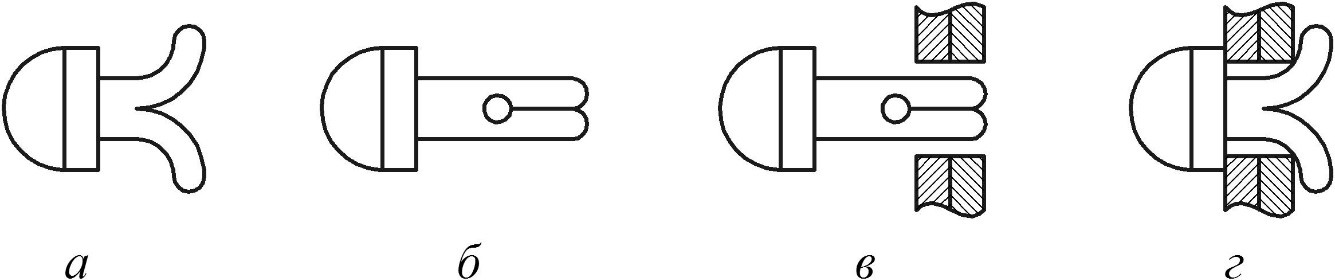

Интересной разновидностью устройств с памятью формы являются электрические соединители, схема одного из них показана на рис. 4. Здесь втулка 1, выполненная из упругой бериллиевой бронзы, снабжена продольным пазом и разведёнными торцами. Сборку соединителя выполняют при пониженной температуре: штекер 2 помещают внутрь втулки, а снаружи надевают кольцо 3. При возвращении температуры к норме, кольцо восстанавливает свою форму, надёжно фиксируя контакт между втулкой и штекером.

Рисунок 4 — Схема сборки электрического соединителя с памятью формы: 1 – втулка; 2 – штекер; 3 – обжимное кольцо с памятью формы; 4 – соединение в сборе

Наконец, эффект памяти активно применяется в радиоэлектронной промышленности. Для герметизации корпусов приборов, минуя использование пайки и сварки, применяют плоские крышки из нитинола, которые предварительно деформируют в выпуклую форму. После размещения в корпусе при нагреве они возвращаются к плоскому состоянию, надёжно врезаясь в пазы корпуса и обеспечивая полную изоляцию внутреннего объёма устройства от внешней среды. Такое решение значительно упрощает сборку и повышает надёжность приборов.

Заключение

Интересные факты:

-

Память сплава можно «переписать»: При определённых термомеханических режимах можно изменить «запомненную» форму материала, что позволяет многократно адаптировать изделие под новые задачи.

-

Сверхупругость нитинола позволяет создавать очки без шарниров, устойчивые к деформации и изгибам — именно поэтому из него часто делают оправы очков премиум-класса.

-

В хирургии нитинол используется для стентов, расширяющихся в сосудах после введения. Это позволяет безоперационно восстанавливать кровоток у пациентов с атеросклерозом.

-

На космических аппаратах ЭПФ применяют в качестве приводов, поскольку они надёжны, компактны и не требуют сложных механических узлов.

-

Один из первых опытов демонстрации ЭПФ в быту — «волшебная пружина» (Magic Spring): детская игрушка из нитинола, которая после деформации возвращается в первоначальное состояние при нагреве.

Сплавы с эффектом памяти формы — это не просто научное любопытство, а зрелая технология, способная кардинально изменить подход к проектированию конструкций, устройств и механизмов. Их уникальные свойства — термообратимая деформация, сверхупругость, высокая усталостная прочность и способность к рассеиванию энергии — делают их незаменимыми во многих отраслях техники и медицины.

Понимание природы фазовых превращений, тонкости термомеханической обработки и технологические приёмы позволяют создавать надёжные и долговечные решения даже для самых сложных инженерных задач. Перспективы дальнейшего развития ЭПФ связаны с расширением их функциональности, миниатюризацией изделий, а также интеграцией с интеллектуальными системами управления и сенсорными технологиями.

Век традиционных металлов уходит — на смену приходят материалы, способные «думать» и «действовать», адаптируясь к условиям эксплуатации и потребностям современного мира.