Содержание страницы

Надежность и долговечность любого здания напрямую зависят от качества его защиты от влаги. С древних времен, когда для гидроизоляции использовали природный битум и смолы, до сегодняшнего дня инженерная мысль прошла огромный путь. Современное строительство, особенно в условиях освоения сложных подземных пространств мегаполисов, предъявляет к гидроизоляционным системам высочайшие требования. Речь идет уже не просто о создании барьера для воды, а о комплексных, технологичных решениях, способных служить десятилетиями, выдерживать колоссальные нагрузки и даже «самостоятельно» устранять повреждения. В этом материале мы проведем глубокий анализ трех ключевых направлений в современной гидрозащите: систем на основе природного минерала бентонита, многообразных полимерных покрытий и инновационной технологии конструкционной гидроизоляции.

1. Бентонитовый гидроизоляционный барьер: сила природы на страже зданий

Одним из самых надежных и экологичных методов защиты подземных конструкций от агрессивного воздействия грунтовых вод является применение материалов на основе натриевого бентонита. Этот уникальный материал представляет собой высокоактивную глину природного происхождения, которая становится мощным гидроизоляционным щитом.

Ключевое свойство натриевого бентонита, определяющее его эффективность, — это феноменальная способность к набуханию. Благодаря особому строению его кристаллической решетки, при контакте с водой (полной гидратации) его объем увеличивается в 14–16 раз. Когда этот процесс происходит в ограниченном пространстве, например, между слоями геотекстиля или под давлением бетонной плиты, в структуре материала создается мощное внутреннее напряжение. Результатом становится формирование плотного, практически непроницаемого для воды геля. Эта способность к созданию гелеобразного замка и является основой его гидроизолирующего действия.

Бентонитовая глина, по сути, является продуктом выветривания вулканического пепла. Своим названием она обязана местности Форт Бентон в штате Монтана (США), где расположены одни из крупнейших в мире месторождений. Основа бентонита — минерал монтмориллонит (назван в честь города Montmorillon во Франции), содержание которого достигает 80–85%. Именно натриевая разновидность монтмориллонита обладает максимальной степенью набухания, что делает ее идеальным сырьем для гидроизоляции.

1.1. Бентонитовые маты: структура и принцип действия

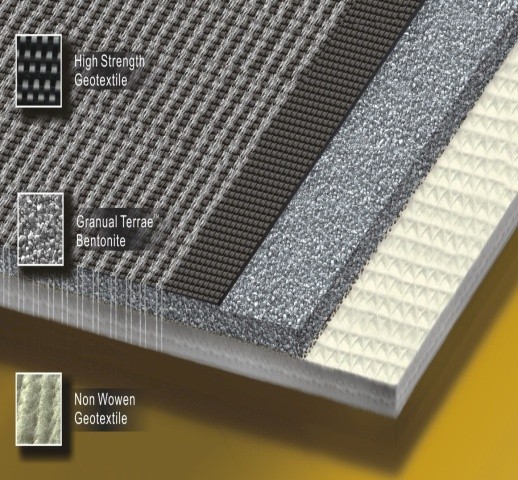

Современные бентонитовые материалы чаще всего поставляются в виде готовых изделий — бентонитовых матов. Согласно ГОСТ Р 70090-2022 «Материалы геосинтетические бентонитовые для гидроизоляции», такой мат представляет собой многослойный композит. Между двумя слоями полипропиленового геотекстиля (один — тканый, другой — нетканый) равномерно распределен слой гранулированного натриевого бентонита. Плотность засыпки составляет от 3,5 до 5,0 кг/м2. Слои геотекстиля надежно скреплены между собой иглопробивным методом, что создает тысячи замкнутых ячеек, удерживающих гранулы на месте (рис. 1).

Рис. 1. Структура и устройство бентонитовых матов

При контакте с влагой гранулы бентонита начинают активно набухать, образуя внутри мата сплошной и однородный слой вязкого геля под давлением до 0,2 кПа. Этот гель полностью блокирует пути для фильтрации воды. Уникальная особенность бентонита — цикличность. Он может бесконечное количество раз высыхать (дегидратировать) и снова насыщаться водой (гидратировать), полностью восстанавливая свои защитные свойства. Это обеспечивает исключительную долговечность гидроизоляции, сопоставимую со сроком службы самого сооружения. Кроме того, материал не боится циклов «замораживание-оттаивание».

Еще одно важнейшее преимущество — способность к «самозалечиванию». Если мат получает незначительное механическое повреждение (например, прокол гвоздем), пластичный бентонитовый гель под давлением самостоятельно заполняет дефект, восстанавливая герметичность барьера. На рынке представлены как отечественные производители (Bento-matStroy, «Росбент»), так и зарубежные, например, Voltex (Польша) и Bentomat от CETCO (США) (рис. 2).

Рис. 2. Примеры устройства бентонитовых матов

1.2. Технология монтажа и ключевые особенности

Монтаж бентонитовых матов можно производить в широком диапазоне температур (от –20 до +40 °С), но обязательно в сухую погоду, чтобы избежать преждевременной гидратации. Основание должно быть ровным и уплотненным, без острых выступов и строительного мусора. Крупные дефекты поверхности заделываются ремонтными составами.

Для корректной работы бентонитовой гидроизоляции критически важно обеспечить постоянный пригруз, создающий давление в 2–4 кг/см2. При укладке на грунтовое основание минимальная толщина защитной бетонной стяжки составляет 100 мм, на бетонное основание — 150 мм. Если в качестве пригруза используется грунт (песок, гравий), его минимальная толщина должна быть не менее 300 мм, а рекомендованная — 500 мм. (рис. 3, рис. 4).

Рис. 3. Применение бентонитовых матов для гидроизоляции конструкций

Рис. 4. Складирование и подготовка бентонитовых матов к монтажу

На вертикальных поверхностях маты крепятся механически (дюбелями) или на специальный клей. Для комплексной защиты системы используются вспомогательные материалы: гранулированный бентонит для обработки швов, бентонит-каучуковые шнуры (Waterstop) для герметизации стыков и вводов коммуникаций.

1.3. Преимущества и ограничения бентонитовой гидроизоляции

Анализ практического применения и нормативной базы позволяет четко определить сильные и слабые стороны данной технологии.

Ключевые достоинства:

- Исключительная надежность: Формирует мощный противофильтрационный барьер, эффективный даже в сложных гидрогеологических условиях при высоком напоре грунтовых вод.

- Уникальное свойство «самозалечивания»: Способность геля заполнять проколы и мелкие трещины, обеспечивая целостность защиты на протяжении всего срока службы.

- Высокая долговечность: Бентонит — природный минерал, который не стареет и не разлагается, а его свойства остаются неизменными во времени.

- Устойчивость к циклическим нагрузкам: Бесконечное число циклов «гидратация-дегидратация» и «замораживание-оттаивание» не влияют на работоспособность системы.

Области ограничений:

- Чувствительность к химическому составу воды: Системы на основе бентонита не рекомендуется применять при контакте с агрессивными средами — высокими концентрациями сульфатов, хлоридов и солей магния, которые могут подавлять способность глины к набуханию.

- Неэффективность при динамических потоках: Гидроизоляция не предназначена для работы в условиях переменных, фильтрующихся потоков воды, которые могут вымывать гель.

- Требовательность к прижимной конструкции: При высоком гидростатическом давлении требуется обязательное устройство полноценной прижимной стенки или, как минимум, дополнительная защита профилированной мембраной.

2. Полимерные покрытия: эра синтетических технологий в гидрозащите

Развитие химической промышленности открыло новую главу в истории гидроизоляционных работ. Полимерные материалы, благодаря своим выдающимся техническим характеристикам и технологичности, стали основным вектором инноваций. Они позволяют создавать бесшовные, эластичные и химически стойкие покрытия, которые значительно продлевают срок службы конструкций и сокращают эксплуатационные расходы. Однако их применение часто требует высокой квалификации исполнителей и специализированного оборудования.

2.1. Битумно-полимерные мастики и рулонные мембраны

Модификация традиционного битума полимерами (например, СБС — стирол-бутадиен-стирол) позволила кардинально улучшить его свойства. Современные битумно-полимерные мастики и наплавляемые рулонные материалы создают на поверхности сплошную эластичную мембрану с превосходной адгезией к бетону, кирпичу и штукатурке. Их главное преимущество — бесшовность (для мастик) и надежность сварного шва (для рулонных материалов), что позволяет эффективно защищать поверхности сложной геометрической формы (рис. 5).

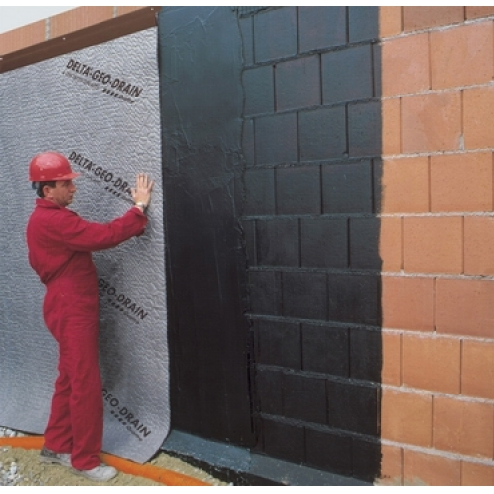

Рис. 5. Принципы устройства полимербитумной рулонной гидроизоляции

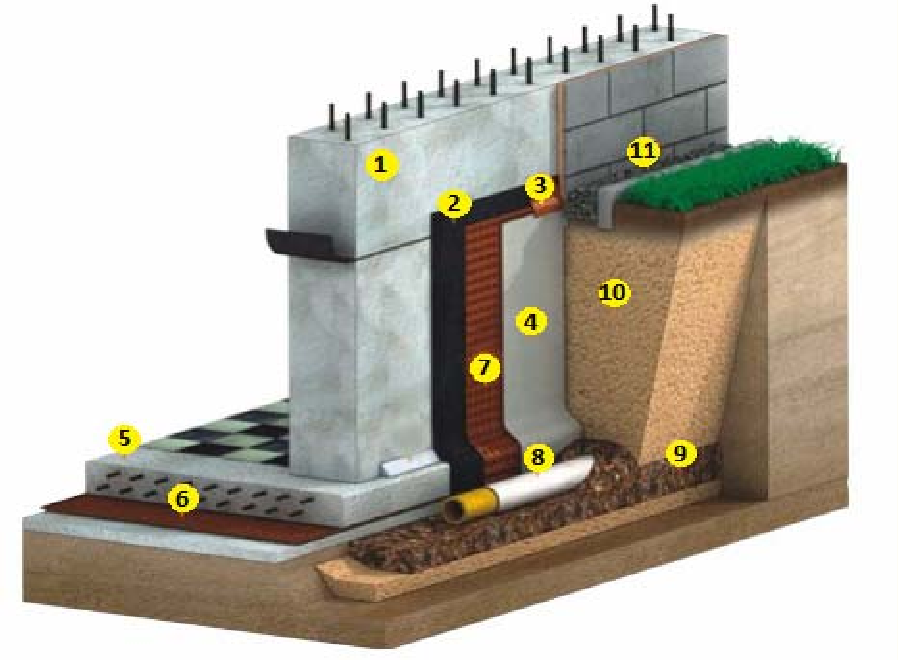

Важно понимать, что такие системы эффективно работают только на положительное давление воды («на прижим»). При отрицательном давлении (изнутри наружу) они могут отслаиваться, поэтому требуют защиты прижимной стенкой или тяжелой стяжкой. Несмотря на широкое применение, у них есть и недостатки: низкая стойкость к агрессивным средам и уязвимость при образовании трещин в основании — неэластичный материал может повредиться вместе с конструкцией. Для повышения надежности системы часто дополняются дренажом (рис. 6).

Среди лидеров на российском рынке можно выделить материалы компании «Технониколь» («Техноэласт»), а также самоклеящиеся мембраны, такие как DELTA-THENE (Германия).

Рис. 6. Схема устройства полимербитумной гидроизоляции в комплексе с дренажной системой: 1 — стена фундамента; 2 — гидроизоляция; 3 — планка прижимная; 4 — геотекстиль; 5 — плита фундамента; 6, 7 — профилированная геомембрана; 8 — дренажная труба; 9 — гравий; 10 — песчаная засыпка; 11 — отмостка

2.2. Мастичные полимерные покрытия: эпоксиды, полиуретаны, акрилаты

Эта группа материалов представляет собой многокомпонентные вязкие составы, которые после нанесения полимеризуются, образуя прочное и эластичное бесшовное покрытие. Их основа — эпоксидные, полиуретановые, полиакриловые или кремнийорганические полимеры. Ключевые преимущества таких систем:

- Высочайшая химическая стойкость: Способны выдерживать постоянный контакт с кислотами, щелочами и другими агрессивными веществами.

- Идеальная адгезия: Мастика проникает в поры и микротрещины основания, создавая монолитную связь с поверхностью.

- Эластичность и износостойкость: Сохраняют гибкость в широком диапазоне температур (от –50 до +120 °С) и устойчивы к абразивному износу.

- УФ-стойкость и декоративность: Не разрушаются под действием солнечного света и могут колероваться в различные цвета, что важно для бассейнов, резервуаров и террас (рис. 7).

Рис. 7. Применение мастичной полимерной гидроизоляции для бассейнов

Несмотря на кажущуюся простоту нанесения (валиком, кистью), технология требовательна к подготовке основания: оно должно быть отремонтировано, выровнено и высушено. Стоимость таких работ достаточно высока и составляет 1500–3500 руб./м2.

2.3. Напыляемые системы: «жидкая резина» и полимочевина

Технологический прорыв в нанесении мастичных покрытий — это метод машинного напыления. Использование двухкомпонентных безвоздушных распылителей позволяет применять материалы с практически мгновенной скоростью полимеризации.

Компоненты смешиваются непосредственно в сопле пистолета и через 10–45 секунд после нанесения образуют прочную пленку. Через час по покрытию уже можно ходить. Такой метод позволяет обрабатывать до 800–1000 м2 поверхности за смену, что кардинально повышает производительность.

Наиболее популярные материалы в этой категории — «жидкая резина» (битумно-латексные эмульсии) и полимочевина. Они создают исключительно эластичное, прочное и долговечное бесшовное покрытие, идеально подходящее для кровель, паркингов, мостов и резервуаров (рис. 8).

Рис. 8. Процесс устройства мастичной полимерной гидроизоляции методом напыления

2.4. Инъекционная гидроизоляция: точечный ремонт и создание отсечки

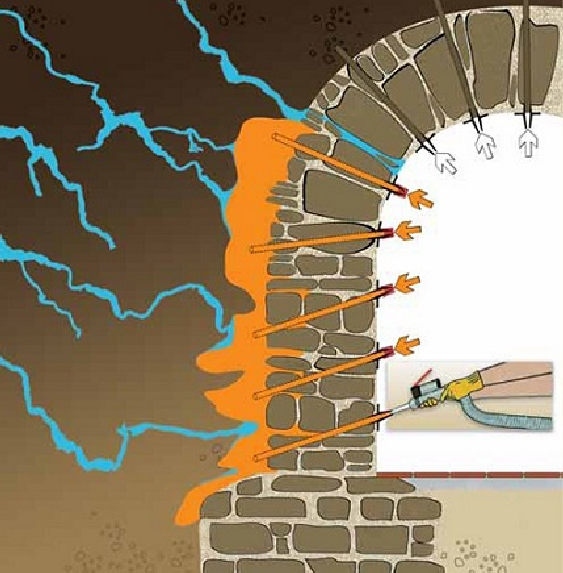

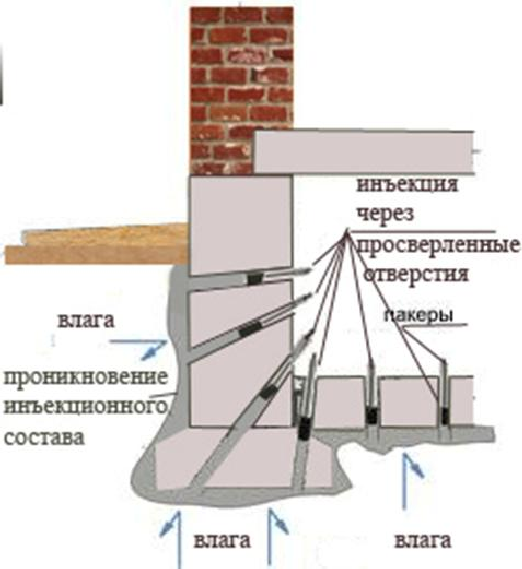

Инъектирование — это высокотехнологичный метод, который позволяет не только ремонтировать существующие протечки, но и создавать водонепроницаемый барьер изнутри конструкции, без дорогостоящих земляных работ. Суть метода заключается в закачке под высоким давлением (до 200 атм) специальных полимерных составов в тело конструкции или за ее контур (в грунт) через предварительно пробуренные отверстия (шпуры) со специальными клапанами (пакерами) (рис. 9).

Рис. 9. Схема устройства инъекционной гидроизоляции

В зависимости от задачи применяются разные типы инъекционных составов:

- Полиуретановые смолы: При контакте с водой вспениваются и многократно увеличиваются в объеме, быстро и надежно герметизируя активные протечки.

- Эпоксидные составы: Не вступают в реакцию с водой, твердеют в сухой среде. Используются для структурного склеивания трещин и усиления конструкций.

- Микроцементы: Составы на основе цемента сверхтонкого помола, способные проникать в мелкие поры и пустоты, укрепляя структуру бетона.

- Акрилатные гели: Сверхтекучие составы с вязкостью, близкой к воде. Они способны проникать в мельчайшие капилляры и создавать эластичную водонепроницаемую мембрану за конструкцией, а также стабилизировать прилегающий грунт.

Инъектирование — дорогостоящий, но часто незаменимый метод для ремонта тоннелей, метро, подземных паркингов, а также для создания капиллярной отсечки в старых кирпичных кладках.

2.5. Полимерные ПВХ и ТПО мембраны

Это рулонные материалы толщиной 1,2–2,0 мм на основе поливинилхлорида (ПВХ) или термопластичных полиолефинов (ТПО). В отличие от битумных аналогов, они абсолютно водонепроницаемы и укладываются в один слой. Полотна соединяются между собой сваркой горячим воздухом при помощи автоматического оборудования. В результате получается сварной шов, прочность которого превышает прочность самого материала (рис. 10). Это превращает самое уязвимое место рулонной изоляции в самое надежное.

Мембраны обладают высокой прочностью, эластичностью, стойкостью к УФ-излучению, прорастанию корней и служат до 50 лет. Системы с ПВХ-мембранами часто оснащаются контрольно-инъекционными штуцерами, которые позволяют в случае локального повреждения произвести ремонт путем инъектирования полимерного состава без вскрытия всей конструкции.

Рис. 10. Технология устройства гидроизоляции полимерными мембранами

2.6. Преимущества и недостатки полимерной гидроизоляции

Ключевые достоинства:

- Высокие эксплуатационные характеристики: Полимеры обеспечивают превосходную эластичность, прочность, химическую и биологическую стойкость.

- Создание бесшовного монолитного ковра: Мастичные и напыляемые системы полностью исключают наличие швов, а мембранные системы имеют сверхнадежные сварные швы.

- Универсальность: Широкий ассортимент материалов позволяет подобрать оптимальное решение для любой, даже самой сложной задачи — от гидроизоляции кровли до ремонта активных протечек в тоннеле.

- Долговечность: Срок службы современных полимерных систем составляет от 15 до 50 и более лет.

Основной недостаток:

Высокая требовательность к технологии. Качественное выполнение работ невозможно без дорогостоящего оборудования, строгого соблюдения регламента и высокой квалификации персонала, что напрямую влияет на итоговую стоимость.

3. Технология Rascor: концепция «Белого резервуара»

Инновационный подход, который меняет саму философию гидрозащиты, — это технология Rascor, также известная как система «Белый резервуар» (White Tank). Ее суть заключается в отказе от внешних гидроизоляционных мембран в пользу придания водонепроницаемых свойств самой несущей железобетонной конструкции.

Данная технология, успешно применяемая в Европе более 30 лет, предполагает, что ограждающие конструкции (стены, фундаментная плита) одновременно выполняют и несущую, и гидроизолирующую функции. Это достигается за счет комплекса инженерных и технологических решений.

3.1. Пять принципов технологии Rascor

Для создания абсолютно водонепроницаемого контура сооружения необходимо соблюдение пяти основополагающих принципов:

- Проектирование с учетом трещиностойкости: Конструкции рассчитываются таким образом, чтобы минимизировать образование трещин от усадки, температурных деформаций и эксплуатационных нагрузок.

- Применение специального бетона: Используются бетонные смеси с высочайшим классом водонепроницаемости (W16–W20 по ГОСТ 12730.5-2018). Часто это бетоны на основе напрягающего цемента (НЦ), который при твердении расширяется, создавая в конструкции предварительное напряжение и компенсируя усадочные деформации.

- Контроль за бетонированием: Конструкция разбивается на крупные карты бетонирования для минимизации количества рабочих швов. Обеспечивается строгий контроль за укладкой и уходом за бетоном для предотвращения трещинообразования.

- Использование высокоподвижных смесей: Применяются самоуплотняющиеся или легко перекачиваемые бетонные смеси (подвижность ОК = 22–25 см) для обеспечения монолитности и отсутствия пустот.

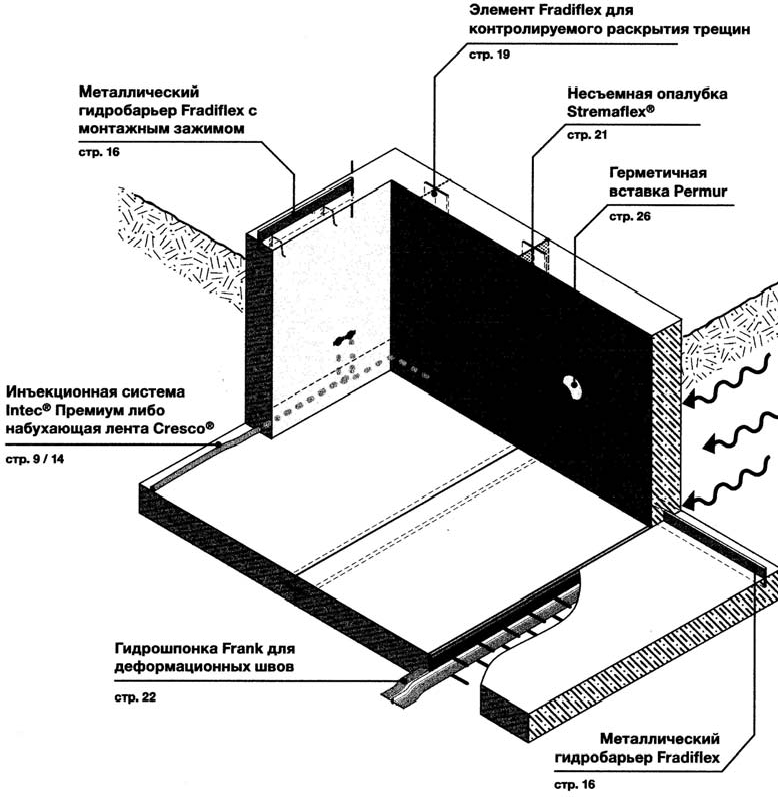

- Комплексная герметизация узлов: Все потенциальные пути для воды — рабочие и деформационные швы, вводы коммуникаций — герметизируются с помощью интегрированных систем: гидрошпонок, набухающих профилей и контрольно-инъекционных трубок (рис. 11, рис. 12).

Рис. 11. Принципиальная схема устройства гидроизоляции по технологии Rascor

Рис. 12. Примеры узлов и реализация гидроизоляции по технологии Rascor

Особое место в системе Rascor занимает двухфазная инъекционная система. На этапе бетонирования в швы закладываются специальные профили. После набора бетоном прочности, через эти профили в шов инъектируется расширяющийся акрилатный гель, который создает эластичный и надежный уплотнитель, способный компенсировать значительные деформации.

3.2. Преимущества и недостатки технологии Rascor

Ключевые достоинства:

- Экономическая эффективность: Несмотря на сложность, технология позволяет сэкономить средства за счет отказа от дорогостоящих работ по устройству внешней мембранной гидроизоляции. Эксплуатационные расходы на ремонт практически отсутствуют.

- Высокая скорость строительства: Исключается целый этап гидроизоляционных работ, что сокращает общие сроки возведения подземной части.

- Максимальная долговечность: Гидроизоляцией является сама конструкция, поэтому срок ее службы равен сроку службы всего сооружения.

- Ремонтопригодность: Наличие контрольно-инъекционных систем позволяет устранять возможные протечки локально, быстро и без вскрышных работ.

Основной недостаток:

Технология не прощает ошибок. Она требует высочайшей квалификации на всех этапах — от проектирования до производства работ и технического надзора. Любое отклонение от регламента может привести к фатальным последствиям.

Заключение: выбор оптимальной стратегии гидрозащиты

Мы рассмотрели три фундаментально различных подхода к гидроизоляции современных зданий и сооружений. Каждый из них имеет свою нишу и оптимальные условия для применения.

- Бентонитовые маты — это надежное, экологичное и «самозалечивающееся» решение, идеально подходящее для гидроизоляции фундаментных плит и стен простых форм при отсутствии агрессивных химических сред в грунтовых водах.

- Полимерные системы предлагают непревзойденную универсальность. От эластичных кровельных мембран и химически стойких покрытий для резервуаров до высокотехнологичного инъекционного ремонта — полимеры способны решить практически любую задачу по гидрозащите, но требуют профессионального подхода и значительных затрат.

- Технология Rascor («Белый резервуар») является наиболее прогрессивным и долговечным решением для ответственных подземных сооружений (паркингов, торговых центров, тоннелей). Она интегрирует гидроизоляцию в саму конструкцию, обеспечивая максимальную надежность, но требует безупречного исполнения на всех этапах проекта.

Выбор конкретной технологии должен основываться на тщательном анализе гидрогеологических условий, конструктивных особенностей объекта, требований к долговечности и, конечно, бюджета. Правильно спроектированная и качественно выполненная гидроизоляционная система — это не расход, а инвестиция в безопасность и безаварийную эксплуатацию здания на многие десятилетия вперед.