Содержание страницы

Неглинистые связующие материалы можно подразделить на две группы: неорганические и органические. В смесях с неорганическими связующими при нагреве после испарения воды, как правило, газификация не происходит, а происходит спекание, тогда как при использовании органических связующих нагрев сопровождается выделением газов, чаще СО и СО2, с образованием твердого коксового остатка.

Особенности поведения при нагреве неорганических связующих создают проблемы с выбиваемостью смесей при выбивке отливок и с регенерацией смесей.

В противоположность неорганическим связующим смеси на органических связующих легко выбиваются, подвергаются регенерации, но значительно ухудшают условия труда из-за их повышенной газотворности.

За рубежом объем применения органических связующих существенно выше, чем неорганических, несмотря на относительную дешевизну последних.

1. Песчаные смеси с неорганическими связующими материалами

В литейном производстве довольно широкое применение нашло жидкое стекло и в ограниченных количествах фосфаты, цементы, гипсы, алюминатные спеки и т. п. Следует отметить, что в названиях смесей часто используется название связующего.

Жидкое стекло и жидкостекольные смеси. Жидкое натриевое стекло представляет собой коллоидный водный раствор силиката натрия Na2О•nSiО2•mН2О, или упрощенно Na2Si2О5. В действительности жидкое стекло имеет сложный химический состав, который нельзя описать одной химической формулой.

Жидкое стекло готовят из силиката натрия, который получают при 1300… 1500 °С сплавлением кварцевого песка с содой, сульфатом натрия и углем.

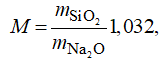

Важнейшей характеристикой жидкого стекла является его силикатный модуль М, равный соотношению масс SiО2 и Na2О

(36)

(36)

где 1,032 – коэффициент, показывающий отношение молекулярной массы Na2O к молекулярной массе SiO2, т.е. по существу М – отношение числа молей SiO2, приходящихся на 1 моль Na2O.

В литейных цехах используется жидкое стекло с силикатным модулем 2,2…2,8, которое в летний период из-за понижения живучести смесей следует разбавлять водным раствором NaOH для понижения модуля до значений 2,1.

Основные свойства жидкого натриевого стекла, используемого в литейном производстве, приведены ниже.

Внешний вид. Густая жидкость желтого или серого цвета без механических включений и примесей, видимых невооруженным глазом.

Содержание компонентов, мас.%:

SiО2……………………………………………………..….30,8…31,9

Na2О…………………………………………………….…11,0… 12,1

Fe2О3 + А12О3, не более………………….………0,25

СаО, не более……………………………………………0,20

SО3………………………………………………………….0,15

Силикатный модуль М……………………….…..2,6…3,0

Плотность ρ, г/см3…………………………………..1,47… 1,52

Впервые получение форм и стержней с применением жидкого стекла было связано в разработанном, так называемом СО2-процессе, в Чехословакии в конце 1940—х гг..

Упрощенно процесс взаимодействия жидкого стекла и углекислого газа можно описать в виде реакции

Na2Si2О5 + СО2 + 4Н2О → 2H4SiО4 + Na2CО3,

в результате которой образуется ортокремниевая кислота H4SiО4 и карбонат натрия Na2CО3 (сода). Именно гель ортокремниевой кислоты и является связующим веществом. Максимальное значение прочностных свойств жидкостекольной смеси соответствует моменту максимального содержания карбоната натрия Na2CО3. Поэтому увеличение длительности продувки сверх оптимального времени понижает физико-механические свойства смеси, рН смеси при этом (ниже 10,5) практически не снижается. Удельный расход СО2 составляет 0,5… 1,5 см3/г жидкого стекла, при расходе последнего 5…7 % массы песка.

Различные слои смеси в форме достигают наибольшей прочности в разное время. Первыми максимальную прочность приобретают слои, находящиеся наиболее близко к месту подвода углекислоты. По мере насыщения слоев углекислым газом максимум прочности смеси начинает перемещаться в стержнь, в то время как в первых слоях развивается процесс пересыщения СО2 с образованием NaHCО3, приводящий к разупрочнению. Таким образом, прочность, достигаемая при оптимальном времени продувки, является усредненной, ее значение ниже потенциально прочности, которая теоретически может быть достигнута при одновременном развитии процесса во всем объеме смеси. Это в определенной степени реализуется при отверждении жидкостекольных смесей твердыми и в особенности жидкими отвердителями, использование которых приводит к одновременному отверждению смеси во всем объеме стержня или формы.

Жидкостекольные смеси пластичные («ПСС-процесс») и жидкие отверждают также различными твердыми отвердителями, вводимыми в смесь в порошкообразном виде. Такие смеси называют самотвердеющими. В качестве отвердителей используют саморассыпающийся шлак феррохромового производства (феррохромовый шлак), портландцемент, нефелиновый шлам, синтетический двухкальциевый силикат 2CaO • SiО2, кремнефторид натрия Na2SiF6, ферросилиций, карбид кальция, кремний, полуводный гипс CaSО4 • 0,5Н2О, антипирен из нефелина, полифосфаты, алюминаты и др.

В последнее время для отверждения жидкостекольных смесей начали применять в качестве отвердителей сложные органические эфиры (СОЭ), использование которых во многом решает проблему выбиваемости и регенерируемости смесей с жидким стеклом.

При СО2-цроцессе потенциальная связующая способность жидкого стекла далеко не исчерпывается. Имеются данные, что связующие свойства жидкого стекла используются только на 10 %. Эфиры как отвердители жидкостекольных смесей впервые были предложены в 1967 г. В качестве сложных органических эфиров-отвердителей используют моноацетин, диацетин, триацетин, этилен-гликольдиацетат (различные пропорции перечисленных материалов в смеси определяют время, необходимое для отверждения), диэтиленгликольдиацетат, гликольпропианат и их смеси и т. п.

В России в качестве подобного отвердителя применяется пропиленкарбонат – сложный эфир угольной кислоты. Существенным недостатком использования пропиленкарбоната в качестве жидкого отвердителя является сравнительно невысокая живучесть жидкостекольных смесей. Составы и свойства холоднотвердеющих жидкостекольных смесей с жидким отвердителем приведены в табл. 18, аналогичные данные для пластичных самотвердеющих смесей (ПСС) – в табл. 19.

Таблица 18 Состав и свойства жидкостекольных смесей 1–6 с жидкими отвердителями

| Характеристика смеси | 1 | 2 | 3 | 4*2 | 5 | 6 |

| Содержание компонентов*1, мас. ч.:

жидкое стекло жидкие отвердители*4 |

3,0

0,3 |

3,5

0,35 |

4,0

0,4 |

2,75*3

0,25 |

3,5

0,4 |

3,5

0,4 |

| Живучесть смеси, мин | 6…7 | 6…7 | 6…7 | 15 | 35…40 | 7…9 |

| Прочность при сжатии, Н/мм2, после выдержки:

1 ч 2ч 4ч 24 ч |

0,85

1,10 1,65 2,3 |

1,25 1,60 2,25

2,9 |

1,4

1,85 2,5 3,8 |

0,5…0,6 0,7…0,9 1,4…1,6 2,5…3,0 | 0,07…0,12 0,8… 1,0 1,6… 1,8 5,0…6,0 | 0,85…0,95 1,2…1,4 1,9…2,1

3,0…4,0 |

| Осыпаемость через 24 ч, % | До 0,2 | До 0,2 | До 0,2 | 0,2…0,3 | До 0,1 | До 0,2 |

*1 На 100 мас.ч. кварцевого песка марок 3К3О2016 или 3К3О202.

*2 Для жакетной формовки.

*3 р = 1,35 г/см3; для всех остальных вариантов ρ ≥ 1,45 г/см3; модуль жидкого стекла составляет 2,35…2,45.

*4 В качестве жидких отвердителей использовались: в составах 1–3 – пропиленкарбонат; в составе 4 – пропиленкарбонат (0,025 мас. ч.) и технический триацетин (0,225 мас. ч.); в составе 5 – технический диацетат этиленгликоля; в составе 6 – технический диацетат этиленгликоля активированный.

В отличие от СО2-процесса, в котором отверждение развивается последовательно от слоя к слою, при использовании СОЭ отверждение происходит одновременно во всем объеме смеси в равной степени, что, вероятно, является причиной более высоких прочностных свойств получаемых смесей. Поэтому для достижения необходимой технологической прочности смеси в случае применения СОЭ в качестве отвердителей содержание жидкого стекла в смеси может быть значительно меньше.

Таблица 19 Состав* и свойства пластичных самотвердеющих смесей 1–3

| Характеристика смеси | 1 | 2 | 3 |

| Живучесть, мин | 50…80 | 15…20 | 40…50 |

| Влажность, % | 3,5…4,0 | 3,5…4,0 | 3,6…4,5 |

| Прочность при сжатии, Н/мм2,

исходная (в сыром состоянии) |

0,013…0,020 | 0,017…0,028 | – |

| То же, Н/мм2, после выдержки: | |||

| 1 ч | 0,04..0,05 | 0,07… 0,09 | 0,18… 0,35 |

| 2ч | 0,07…0,09 | 0,12…0,15 | – |

| 3ч | 0,12…0,14 | 0,18…0,22 | 0,45…0,70 |

| 4ч | 0,17…0,19 | 0,22…0,28 | – |

| 12 ч | 0,40….0,50 | 0,45…0,55 | – |

| 24 ч | – | – | 0,92…1,23 |

| Осыпаемость через 24 ч, % | – | – | 0,22…0,42 |

| Газопроницаемость, ед. | 100…150 | 100…150 | – |

*Содержание компонентов, мас. ч., в смеси состава:

1 – кварцевый песок марки 3К3О302 62…63, регенерат 30, формовочная глина 5, молотый каменный уголь 2,5, жидкое стекло (ЖС) (модуль М = 2,3, ρ = 1,38…1,42 г/см3) 5,5, феррохромовый шлак (ФХШ) 0,8…1,2;

2 – то же, что 1, но ФХШ 2,5…3;

3 – кварцевый песок марки 1К3О3016 98…99; жидкое стекло (силикатный модуль и плотность те же, что для 1 и 2) 6…6,5; ФХШ 1…2.

Обезвоживание жидкостекольных смесей осуществляется различными путями: тепловой сушкой, провяливанием на воздухе, поверхностной подсушкой, продувкой воздухом (холодным или горячим) или каким-то другим газом, вакуумированием. При этом жидкое стекло сначала превращается в вязкую жидкость, затем в полутвердую жидкость, постепенно переходя в дегидратированное вещество, способное связывать между собой зерна наполнителя. Чем выше силикатный модуль жидкого стекла, тем быстрее протекают указанные превращения. По мере удаления влаги прочностные свойства смеси нарастают, и конечная прочность смеси, обработанной обезвоживанием, по крайней мере, на порядок выше, чем при СО2-процессе. Наибольшая прочность смесей отмечена при остаточной влажности 0,3…0,5 %. Однако следует отметить, что продолжительность технологических операций обезвоживания в случае применения СОЭ всегда значительно больше, чем при обработке смеси углекислым газом.

Смеси на жидком стекле могут быть переведены в жидкое (пенообразное) состояние (ЖСС). Принцип получения ЖСС, разработанный в нашей стране в 1964 г., основан на переводе смесей с жидкостекольным связующим в подвижное состояние с помощью пенообразующих поверхностно-активных веществ (ПАВ) и последующем их самозатвердевании за счет использования двухкальциевого силиката или содержащих его материалов – феррохромового шлака, нефелинового шлама и др.

Широкий интерес к названному процессу, возникший после его внедрения, в настоящее время значительно уменьшился из-за таких недостатков, присущих процессу, как низкая точность размеров, неудовлетворительное качество отливок, плохая выбиваемость, большой расход свежих песков и др.

2. Песчаные смеси на органических связующих

Для смесей на органических связующих используются связующие довольно обширной номенклатуры, которые в зависимости от характера отверждения можно разделить на следующие четыре группы:

– тепловое отверждение вне оснастки (главным образом, конвективная сушка);

– отверждение в нагретой (горячей или теплой) оснастке;

– отверждение в холодной оснастке под действием жидких катализаторов или отвердителей;

– отверждение в холодной оснастке под действием газообразных катализаторов или отвердителей.

В свою очередь, эти четыре группы можно разделить на два типа: отверждение вне оснастки (первая группа) и отверждение в оснастке (остальные три группы).

Песчаные смеси на органических связующих теплового отвержения вне оснастки. Технологии изготовления стержней с их отверждением вне оснастки можно считать доживающими свой век по причине присущих им существенных недостатков, таких, как низкая точность, высокие энергозатраты, низкая (0,005 Н/мм2) прочность смесей в сыром состоянии и необходимость применения сушильных плит и драйеров.

Тем не менее, связующие этой группы в большом количестве широко применялись до 1940-х гг., и в настоящее время они используются для изготовления стержней, в частности в России, обеспечивая удельную прочность (прочность, отнесенную к 1 % содержания связующего) более 0,7…0,8 Н/мм2, высокую податливость стержней, легкую их выбиваемость и достаточную термостойкость. Ниже приводится перечень наиболее широко применяемых связующих для песчаных смесей рассматриваемого вида:

– льняное масло (ГОСТ 5791), олифа натуральная и олифа оксоль (продукты переработки льняного или смеси льняного и конопляного масел);

– связующее П (раствор в уайт-спирите окисленного петролатума – побочного продукта при изготовлении масел из нефти);

– связующее ПТ (раствор окисленного петролатума и талового масла – побочного продукта при получении целлюлозы);

– связующее ПТА (раствор окисленного петролатума, обработанного аммиаком и растворенного в уайт-спирите);

– связующее ГТФ (тяжелая фракция сланцевой генераторной смолы, имеет вид маслянистой жидкости);

– связующее 4ГУ(п) (комбинированное связующее, состоит из полувысыхающих масел и канифоли, сплавленных с битумом и растворенных в уайт-спирите);

– связующее КО (раствор кубовых остатков, полученных от дистилляции синтетических жирных кислот);

– связующее БК (эмульсионный раствор сульфитно-спиртовой барды (75 %), лака – тиноля (15 %) и связующего ГТФ (10 %));

– связующее УСК (универсальное синтетическое связующее, продукт переработки кубового остатка синтетических жирных кислот);

– связующее СП (эмульсионный раствор сульфитно-спиртовой барды плотностью 1,27∙103 кг/м3 (95 %) и окисленного петролатума (5 %);

– связующее СБ (эмульсионный раствор сульфитно-спиртовой барды (80 %) и связующего ГТФ (20 %));

– связующее ССБ (сульфитно-спиртовая барда или лигносульфонат технический (ЛСТ)) (ТУ 13-6281036-05 – 89).

Стержни с перечисленными связующими сушат в сушилах при температурах 140…240 °С в зависимости от типа связующего.

При выборе связующего исходят из его удельной прочности на основе классификации стержней, согласно которой все стержни подразделяют на пять групп.

К первой группе относятся стержни, имеющие тонкие, ажурные стенки, образующие сложные внутренние полости отливок, при этом знаки стержней малоразвиты. Примером могут быть стержни, выполняющие водяную рубашку головки блока цилиндров. Для этой группы стержней удельная прочность на разрыв должна соответствовать 0,7…0,9 Н/мм2

Ко второй группе относятся стержни, которые при тех же показателях, что у стержней первой группы, имеют большие знаки. Сюда относятся, например, стержни, формирующие полость водяной рубашки блока цилиндров. Удельная прочность связующего рекомендуется более 0,5…0,7 Н/мм2.

К третьей группе относятся стержни более простой, по сравнению со стержнями первой и второй групп, конфигурации, в которых отсутствуют тонкие стенки на рабочей поверхности и имеются большие знаковые части, как, например, в центровых стержнях, формирующих цилиндровую и картерную части блока цилиндров. Удельная прочность связующего для таких стержней более 0,35…0,50 Н/мм2.

К четвертой группе относятся массивные стержни, формирующие полости станин для станков. Для таких стержней связующие должны обеспечить удельную прочность 0,2…0,3 Н/мм2.

Наконец, к пятой группе относятся массивные стержни простой конфигурации, формирующие внутренние и внешние полости. Для них удельная прочность связующих должна быть более 0,2 Н/мм2.

К первой, второй и третьей группам относятся стержни для изготовления автомобильных отливок, отливок сантехники. Для них используются связующие на основе смол, масел, продуктов переработки различных производств. Для четвертой группы используется жидкое стекло, а для пятой группы – неорганические связующие (глина, жидкое стекло, цементы).

Песчаные смеси на органических связующих, отверждаемые в нагретой оснастке. Процесс отверждения смесей в нагретой оснастке с общепринятым названием «Hot-box-процесс» появился в 1960-х гг. и, заменяя конвективную сушку вне оснастки, получил широкое распространение, особенно в отраслях массового производства (автомобильной, тракторной промышленности и др.). Преимуществами этого метода по сравнению с процессом конвективной сушки вне оснастки являлась б высокая точность и производительность.

Однако в настоящее время во всем мире (в России пока в меньшей степени) он вытесняется технологией получения стержней холодного отверждения в оснастке.

Свойства смесей, отверждаемых в нагреваемой оснастке, приведены в табл. 20.

В качестве связующего для Hot-box-процесса используются синтетические смолы (продукты конденсации формальдегида с карбамидом и фенолом или только с фенолом, а также с фурфуриловым спиртом): СФ-480, фенолоспирты, карбамидфурановые (КФ-90, КФ-40, КФ-35, БС-40), фенолформальдегидные, карбамидформальдегидные (КФ-МТ, КФ-Ж), фенолкарбамидформальдегидные (ФПР-24, СФ-411), которые отверждаются при температурах 220… 240 ºС.

На заводах автомобильной промышленности для чугунных отливок в основном используется карбамидфурановая смола КФ-90, а для алюминиевых сплавов и бронзы – КФ-35, КФ-40, БС-40. Стержни с рассматриваемыми связующими отверждаются в нагретом ящике до манипуляторной прочности не менее 0,2 Н/мм2.

К катализаторам смол горячего отверждения следует, в первую очередь, отнести растворы нитрата или хлорида меди. В частности, на основе нитрата меди выпускаются известные катализаторы горячего отверждения КЧ-41 и КЦ-32.

В массовом и крупносерийном производстве стержней для стальных отливок используются безазотистые фенолформальдегидные смолы горячего отверждения: СФ-480 и СФЖ-305 и фенолоспирты, В качестве катализаторов горячего отверждения фенолоспиртов используют сильнокислые соли типа насыщенного водного раствора хлорного железа.

Газотворная способность смесей по нагреваемой оснастке, как правило, не превышает 10… 12 см3/г.

Таблица 20 Свойства и составы*1 смесей 1–7, отверждаемых в нагреваемой оснастке (температура отверждения всех смесей 220…240 °С)

| Характеристика смеси | 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| Текучесть, %, не менее | 60…65 | 70 | 60 | – | – | – | – |

| Прочность при растяжении, Н/мм2, в горячем состоянии | 0,28…0,5 | – | – | – | – | – | – |

| То же, Н/мм2, после выдержки:

15с 30 с 60 с |

–

– |

0,20

0,35 0,60 |

0,22

0,38 0,70 |

0,33*2 0,39

– |

0,18*2 0,61

0,86 |

0,21*2 0,42

– |

0,25*2 0,77

1,00 |

| Прочность при растяжении, Н/мм2, в холодном состоянии | 1,4… 2,6 | – | – | – | – | – | – |

| Область применения (по типу сплавов) | СЧ | Цветные сплавы | СЧ | СЧ | СЧ | – | – |

*1На 100 мас. ч. сухого среднезернистого обогащенного кварцевого песка смесь содержит, мас. ч.: 1 – смола КФ-90 2,35; катализатор КЧ-41 0,50; спирт изопропиловый 0,15; стеарат кальция 0,05; сурик железный марки А или Б или пигмент железооксидный 0,4…2,0; 2 – смолы КФ-35 и КФ-40 (1:1) 2,4; катализатор на основе нитрата меди 0,8… 1,0; моноэтаноламин 0,04; бегхаузная пыль 0,5; 3 – то же, что смесь 2, плюс смола ФПР-24 0,4; 4 – смола КФ-90 2,5; катализатор КЧ-41 0,5…0,6; 5 – смола КФ-90 1,9; смола ФПР-24 0,6; катализатор КЧ-41 0,5; 6 – смола ФПР-24 2,2; катализатор ФС 26/6 0,6; ПАВ «Прогресс» 0,1; сурик железный 0,6;

7– смола КФ-90 1,5; смола ФПР-24 1,5; катализатор КЧ-41 0,6.

*2 После выдержки 10 с.

Разновидностью Hot-box-процесса является получивший распространение за рубежом Warm-box-процесс, в котором температура оснастки снижена до 150… 180 ºС (это отражено в названии процесса «Warm-box» – «теплые ящики»). В качестве связующего в смеси используются фурановые и фенолформальдегидные смолы.

Преимущества Warm-box-процесса – сниженные энергозатраты (из-за более низкой температуры оснастки) и улучшенные санитарно-гигиенические условия. Высокая скорость отвержения в этом процессе достигается подбором специальных катализаторов.

Песчаные смеси на синтетических смолах холодного отверждения под действием жидких катализаторов и отвердителей. К этой группе связующих относятся синтетические смолы кислотного отверждения, отверждения жидкими аминами и жидкими сложными эфирами.

В табл. 21 приведены классы и марки синтетических смол холодного жидкого кислотного отверждения.

Таблица 21 Классы и марки холоднотвердеющих синтетических смол

| Класс | Марка | ГОСТ, ТУ | Зарубежные аналоги | |

| Марка | Фирма | |||

| Карбамидные | КФ-Ж | ГОСТ 14231–88 | – | – |

| Карбамидфенолфурановые | КФФ-Л | ТУ 38-10971–83 | – | – |

| Карбамидфурановые | БС-40 | ТУ 6-05-1750–77,

ТУ 6-06-5751766–88 |

Серия

KOOLKAT, CHEMREZ200, KALTHARZ, CS14/4, 14/33 |

«FOSECO Int. Ltd» (Англия),

«Ashland Chemicals» (США), «Hrttenes Albertus» (Германия) |

| Фенольные | РСФ-3010

(ОФ-1) СФЖ-3042 |

ТУ 6-05-1641–86

ТУ 6-05-1826–77 |

Серия FOSET, серия KOOLKAT, СНЕМ-REZ400 | «FOSECO Int. Ltd» (Англия),

«Ashland Chemicals» (США), «Hr ttenes Albertus» (Германия) |

| Фенолфурановые | ФФ-65

ФФ-65С (силанози-рованная) |

ТУ 05-1985–85

ТУ 6-06-5751766–88 |

Серия KOOLKAT

Серия FUROТЕС, KALTHARZ, ХА20 |

«FОSECO»

(Англия) «FOSECO Int. Ltd» (Англия) |

| Полифурановые | ПФС | ТУ 59-02-00462–83 | ECOLOTEC CSR9500 | «FOSECO», отделение в Германии (г. Боркен) |

В табл. 22 приведены классы смол, жидкие катализаторы – Н3РО4, БСК (бензолсульфокислота), ПТСК (паратолуолсульфокислота), коксовый остаток, содержание азота и область применения. Кислоты выполняют именно функцию катализаторов отверждения, так как сами в реакцию не вступают, но оказывают влияние на рН реакционной среды.

Таблица 22 Коксовый остаток и содержание азота в смоляных связующих

| Класс смол | Катализатор | Массовое соотноше-ние смола / катализатор | Коксовый остаток, мас. % | Содержание азота в смоле, мас. % | Область применения (по типу сплавов) |

| Карбамидные | Н3РО4 (ρ = 1,30 г/см3) | 1/0,3 | До 10 | 20…24 | Цветные сплавы |

| Фенольные*1 | БСК или ПТСК | 1/0,4 | 45… 52 | 0 | Стали углеродистые и легированные |

| Фенолфурановые | 1/0,4 | 52… 57 | 0 | ||

| Полифурановые | 1/0,4 | До 60,0 | 0 | Стали углеродистые и легированные, в том числе для тяжелых отливок | |

| Карбамидфурановые с содержанием фурфурилового спирта, мас. %:

20…30 30…40 40…60 60… 80 свыше 80 |

Н3РО4 (р =

= 1,57 г/см3) Тоже Тоже Н3РО4 или БСК, или ПТСК БСК, или ПТСК |

1/0,4

1/0,4 1/0,5 1/0,5 1/0,5 |

22… 32

32… 40 40… 45 45… 47 До 50,0 |

18…15

15… 12 12…8 8…3 3…0.5 |

Цветные сплавы и серый чугун

Серый чугун Серый чугун Серые и высокопрочные чугуны, углеродистые стали Высокопрочные чугуны и углеродистые стали |

*1 Промежуточное положение между фенольными и карбамидными смолами занимают фенолкарбамидные смолы в зависимости от соотношения в них фенольной и карбамидной составляющих

Испарение образующейся в результате реакции воды из внутренних слоев стержней затруднено, особенно при высокой относительной влажности воздуха, что приводит к зависимости прочности стержней от относительной влажности воздуха. Следует заметить, что эта зависимость не связана с гигроскопичностью.

По мере прогрева стержня отвержденная смола сначала газифицируется (образуются пары воды и мономеров), затем начнется термическое разложение смолы – термодеструкция и образование коксового остатка. По величине коксового остатка судят о термостойкости смолы: чем он больше, тем термостойкость выше.

Коксовый остаток характеризуется по существу содержанием фурфурилового спирта, что следует из табл. 22. Фурфуриловый спирт в основном и определяет термостойкость смолы.

Важной характеристикой синтетических смол является содержание азота, так как присутствие азота в металле является причиной ситовидной пористости чугунных и стальных отливок.

Силаны (кремнийорганические мономеры) являются модификаторами, резко повышающими прочность адгезионного взаимодействия синтетических смол с наполнителем.

В 1970-е гг. были разработаны смеси на основе полиспиртов и полиизоцианатов, отверждаемых жидким амином с достаточно высокой температурой кипения (выше 150 °С), ограничивающей выделение токсичных паров амина.

Технология получила название «PEP-set-процесс»; этот процесс может быть использован для получения отливок из алюминиевых сплавов и чугуна.

Фирма «Полион» (Россия) разработала фенолизоцианатную» композицию «Полисет-1».

PEP-set-процесс уступает Cold-box-amin-процессу, который в настоящее время имеет широкое распространение.

В 1979 г. фирма «Borden» (Англия) разработала Alpha-set-прoцесс, связующим в котором является жидкий фенолформальдегидный олигомер резольного типа, а отвердителями служат жидкие сложные эфиры (триацетат глицерина, пропиленкарбонат, γ-бутиролактон и их смеси).

По сравнению с жидким процессом кислотного отверждения фенолформальдегидных и фурановых смол Alpha-set-процесс характеризуется малым выделением паров свободного фенола, формальдегида и метанола. Скорость отверждения смесей по Alpha-set-процессу может регулироваться в широких пределах, от 3…4 до 30…60 мин при расходе связующего 1,5…2,5 %, а отвердителя 25…30 % массы связующего.

Универсальность процесса в отношении литейных сплавов и отмеченные экологические преимущества являются весомыми причинами для распространения Alpha-set-пpоцесса. В России для этого процесса производятся связующее под названием «Термоэко-01» и отвердители К-3Б, К-3С и К-3Н.

Составы и свойства холоднотвердеющих смесей (ХТС) кислотного отверждения приведены в табл. 23.

Таблица 23 Состав и свойства холоднотвердеющих смесей 1–7

| 7 | РСФ-3010 (ОФ-1) | 2,0…2,2 | БСК, р = 1,275 г/см3 | 1,0…1,2 | 0,8*2

1,5*2 2,5*2 |

До 0,2 | До 16 | 5,0…6,0 | До 40 | Стержни, формы | СЧ, ВЧ, сталь | *1На 100 мас. ч. песка *2 При сжатии. *3 50…25 мас. ч. песка и 50…75 мас. ч. регенерата. *4 СЧ, ВЧ — серый и высокопрочный чугун. | |

| 6 | ФФ-65С | 1,0… 1,2 | 0,3…0,5 | 0,9… 1,0

1,2… 1,3 1,3…1,5 |

До 0,1 | До 10 | 5,0…6,0 | До 40 | Стержни, формы | ||||

| 5 | КФ-65С | 1,0…1,2 | Ортофосфорная кислота (Н3РО4), ρ= 1,56…1,58 г/см3 | 1,1 .. 1,6 | 0,3… 0,6

0,5…1,0 0,8…1,2 |

До 0,1 | До 12 | 1,5…2,5 | 6…10 | Средние и мелкие стержни | СЧ, ВЧ | ||

| 4 | 1,0…1,2 | 0,6…0,8 | 0,2…0,3 0,

5…0,7 1,0… 1,4 |

До 0,1 | До 12 | 6,0… 10,0 | До 30 | Крупные стержни | СЧ, ВЧ | ||||

| 3 | БС-40 | 1,3…1,5 | 0,4… 0,9 | 0,10…0,15 0,4…0,5

0,4…0,5 |

До 0,3 | До 14 | 5,0…8,0 | До 20 | Средние и крупные

формы*3 |

СЧ | |||

| 2 | 1,8…2,0 | 0,6…0,8 | 0,15…0,20 0,6…0,7

0,8… 1,0 |

0,02…0,06 | До 20 | 5,0… 10,0 | До 40 | Крупные

стержни |

СЧ | ||||

| 1 | 1,8…2,0 | 0,8… 1,0 | Свыше 0,2 0,6…0,7

0,8… 1,0 |

0,02…0,06 | До 20 | 2,5…3,5 | До 10 | Средние стержни | СЧ | ||||

| Характеристика смеси | Марка смолы | Расход смолы*1, мас. ч. | Отвердитель | Расход отвердителя, мас. ч | Прочность при растяжении, Н/мм2, после выдержки:

1 ч 4ч 24 |

Осыпаемость через 24 ч, % | Газотворность, см3/г | Живучесть, мин | Минимальное время отверждения в оснастке, мин | Назначение | Область применения (по типу сплавов)*4 |

Песчаные смеси на синтетических смолах холодного отверждения в оснастке при продувке газовыми катализаторами. Названная технология разрабатывалась с 1970-х гг. фирмами «Ashland» США и «Borden» Англия. Сначала у специалистов возникали сомнения в реализации этой технологии, так как газовые катализаторы (амин, SО2) являются высокотоксичными веществами. Однако к настоящему времени технология отверждения смесей в оснастке газовыми катализаторами стала менее экологически опасной, особенно по сравнению с технологией Hot-box-процесса.

Перечни процессов, связующих, газовых катализаторов и газов-носителей приведены в табл. 24.

Таблица 24 Процессы холодного отверждения смесей путем продувки газовыми реагентами

| Торговое наименование процесса (связующая система) | Компоненты связующего | Газовый реагент + инертный газ-носитель |

| Cold-box-amin-процесс | Раствор бензилэфирной смолы; полиизоцианат (дифенилметандиизоцианат) в виде раствора | Амины: триэтиламин (ТЭА) (C2H5)3N, диметилэтиламин (ДМЭА) (CH3)2NC2H5 в токе N2 или СО2, или в токе воздуха + продувка N2, CО2 или воздухом |

| Cold-box-plus | То же, что для Cold-box-amin-процесса с дополнительным нагревом оснастки до 70…80 °С | |

| SО2— процесс | Фурановая смола; органический гидропероксид метилэтилкетона | SO2 (15…20 %) в токе сухого воздуха или N2, или СО2 (80…85 %) + продувка N2 или СО2, или сухим воздухом |

| Epoxy-SО2— процесс | Эпоксидная смола; органический гидропероксид | |

| Free-Radical-процесс (FRC)/Iso-set | Акриловая или эпоксиакриловая смола | SО2 (1… 5 %) в токе N2 или СО2 (95…99 %) + продувка N2 или СО2 |

| Beta-set-процесс | Щелочной резольный полифенолят (молярное отношение КОН/фенол = 0,6… 1,0) | Метилформиат НСОО-СН3 (30…40 % массы смолы) в токе сухого воздуха + продувка воздухом |

| Resol-CО2 (США), Fenoxy-CО2 (Германия) | Резольный полифенолят, модифицированный специальной добавкой | СО2 (до 1,0 % массы стержневой смеси) под избыточным давлением 0,1…0,4МПа |

Газовые катализаторы – это газы (SО2, CО2) или жидкости (амины, метилфорформиат) с температурой кипения 25…90 ºС, которые легко переводятся в парообразное состояние. Поэтому стержневые машины должны быть обеспечены высокоточными устройствами (генераторами) для приготовления газовых смесей, а также подогревом газопроводящей системы и песка до 30…40 ºС для предотвращения конденсации газового катализатора.

Продуваемый через стержневой ящик амин улавливается и нейтрализуется чаще всего в растворе серной кислоты с образованием нетоксичной соли сульфата аммония (NH4)2SО4.

Cold-box-amin-процесс. Суммарный расход связующего при этом процессе 1,2… 1,8 %, расход амина как катализатора составляет 0,2… 1,5 г/кг стержневой смеси.

Кроме связующих, выпускаемых фирмами «Ashland» (США), «Huttenes Albertus» (Германия) и др., используется связующее «Полифарм-1» фирмы «Полион» (Россия), а в качестве катализатора – пары триэтиламина (ТЭА) с осушенным воздухом.

Живучесть смесей, получаемых в Cold-box-amin-процессе, 2… 3 ч. Длительность продувки после надува смеси на пескодувной машине составляет 5…20 с, за это время стержень приобретает 60…70 % конечной прочности. Максимальный размер стержневого ящика 1200 х 1200 мм, масса стержней – от 1… 300 кг.

К преимуществам Cold-box-amin-процесса по сравнению с Hot-box-процессом следует отнести следующее:

– повышение точности отливок на один-два класса;

– снижение расхода электроэнергии более чем в 10 раз;

– высокое качество отливок;

– снижение на 20…30 % потерь от брака.

Однако технология Cold-box-amin-процесса требует высокой технологической дисциплины, в том числе в отношении качества песка, особенно по влагосодержанию, кроме того, необходимо осушивание воздуха.

К недостаткам процесса следует отнести низкую живучесть смеси разупрочнение стержней при хранении во влажном воздухе, затруднения при выбивке стержней в случае отливок из алюминиевых сплавов, а также образование просечек, ситовидной пористости и черных пятен (результат выделения блестящего углерода) на чугунных отливках.

Cold-box-amin-процесс в России внедрен на ОАО «Заволжский моторный завод», ОАО «ГАЗ», а также на Подольском литейном заводе концерна «Зингер».

SO2-процесс. Отверждение фурановой или эпоксидной смол по SO2-процессу происходит под действием H2SО4, образующейся вследствие окисления SО2 пероксидом.

Непрореагировавший SО2 удаляется из стержня в процессе последующей продувки смеси сжатым воздухом и в нейтрализаторе по реакции со щелочью превращается в сульфит натрия (Na2SО3) или калия (K2SО3). Прореагировавший в смеси диоксид серы SО2 в вцде H2SО4 остается в стержне. После заливки металла происходит термодеструкция связующего с образованием сероводорода и сероорганики, загрязняющих атмосферу заливочного и выбивного участков.

Смеси на фурановых смолах для SО2-процесса отличаются высокой живучестью (до 24 ч), большой термостойкостью и легкой выбиваемостью из отливок легких сплавов.

Модификацией этого процесса является Epoxy-SО2-процесс, в котором используется модифицированная эпоксидная смола и который практически вытеснил SО2-процесc (особенно в США).

С 1980-х гг. Epoxy-SО2— процесс используется на Камском литеином заводе.

Free-Radical-процесс (FRC). Основанный на быстрорадикальной полимеризации ненасыщенных полимеров (эпоксиакриловая полиэфирная смола) этот процесс разработан фирмой «Ashland» (США) в 1983 г. Составляющие связующей композиции – эпоксиакриловая смола и гидропероксид реагируют между собой только в присутствии SО2. В процессе продувки SО2 песчаная смесь отверждается почти мгновенно — в течение 0,5…5,0 с Воздух для надува смеси в ящик и для вытеснения SО2 из стержня должен быть осушен, в противном случае прочность стержня оказывается низкой. Живучесть смеси практически не ограничена.

Описанный процесс применяется в основном только в США наряду с Epoxy-SО2-процессом.

Beta-set-процесс. В 1980-хгг. фирмой «Borden» (Англия) разработан Beta-set-процесс, основанный на быстром отверждении той же фенолформальдегидной смолы резольного тип, как и в Alpha-set-процессе, парами метилформиата при продувке смеси.

Стержневая смесь может подаваться в стержневой ящик как пескодувным, так и пескострельным способами или свободной засыпкой, после чего она уплотняется методом вибрации или трамбовки.

Из генератора с использованием воздушного носителя пары содержащие примерно 60 % метилформиата, продуваются через стержень в течение 10…30 с.

Содержание связующего составляет 1,5… 2,5 %, расход отвердителя – до 50 % массы связующего. Достигаемая прочность в 1,5 – 2 раза ниже, чем в процессах с продувкой аминами или SО2. Максимальная масса стержней не более 20 кг. Область применения – стержни для отливок небольших серий, так как в массовом и крупносерийном производстве предпочтительнее использовать Cold-box-amin-процесс и SО2-процесс.

Метилформиат является малотоксичным, и при его использовании достаточно приточно-вытяжной вентиляции.

Beta-set-процесс, являясь универсальным, т. е. применимым (практически для всех сплавов, обеспечивает высокое качество поверхности отливок; стержни имеют малую чувствительность к влажности и хорошую выбиваемость (по сравнению с технологией продувки аминами и SО2), в связующем отсутствуют азот и сера.

В числе российских предприятий, использующих Beta-set- процесс, ЗАО «Армагус» (г. Гусь-Хрустальный, Владимирская область).

Resol-CО2(Fenoxy-CО2)-процесс. В 1987 г. в США и Германии независимо разработаны процессы, связующим в которых была та же фенолформальдегидная смола резольного типа, что в Alpha- и Beta-set-процессах, а отверждение происходило при продувке смеси в оснастке углекислым газом (СО2).

В случае Resol-CО2-процесс (США) в состав связующего кроме смолы входят специальные добавки, обеспечивающие приемлемые показатели прочности. Примерами связующих могут служить препараты «Carbophen» фирмы «Huttenes Albertus» (Германия) и «Novanol» фирмы «Ashland» (США).

Стержневая смесь содержит 2,5… 3,0 % смолы сверх 100 % песка. Уплотнение может быть любым, но достаточным для технологических целей.

Отверждение стержня при продувке происходит в два этапа. На первом СО2 в течение 15…60 с (в зависимости от массы стержня) медленно вытесняет воздух из смеси. На втором этапе смесь выдерживают под статическим давлением СО2 в течение времени, в 3 раза превышающего время продувки. Для реализации такой технологии отверждения стержневой ящик помечают в сосуд, снабженный системой выпускных труб с клапанами соленоидного типа и обеспечивающий второй этап отвержения стержня.

Из-за невысокой (около 2 Н/мм2) прочности на сжатие процесс применим для несложных стержней массой до 150 кг и средних опочных форм. В то же время процесс обеспечивает хорошее качество поверхности чугунных и стальных отливок, а стержни (и формы) легко выбиваются, в настоящее время Resol-CО2-процecc используют взамен СО2-процесса на жидком стекле.

В массовом и крупносерийном производстве отливок холоднотвердеющие смеси (ХТС), отверждаемые газообразными катализаторами, являются наиболее динамично развивающимися. Постоянно совершенствуются связующие композиции, способы отверждения, стабилизация свойств стержней, утилизация отходов.

При выборе того или иного варианта технологии для конкретной номенклатуры отливок следует учитывать возможность образования специфических литейных дефектов.

По материалам фирмы «Ashland» в табл. 25 приведена качественная ориентировочная оценка различных технологий по данным технологических проб, принятых для оценки склонности смесей к образованию литейных дефектов.

Таблица 25 Склонность смесей к образованию литейных дефектов при использовании различных технологий изготовления стержней

| Дефект | Оценка склонности к ОЛД* | |||

| Cold-box-amin-процесс | Epoxy-SО2

FRC-процессы |

Beta-set-процесс | СО2-процесс на жидком стекле | |

| Эрозия

Просечки Чистота поверхности Газовые раковины Проникновение металла Образование блестящего углерода Выбиваемость |

2

3 2 2 2 3 3 |

3

2 2 1 2 2 2 |

1

2 3 1 3 1 1 |

1

2 4 2 3 1 5 |

* Оценки: 1 – отлично, 2 – хорошо, 3 – удовлетворительно, 4 – плохо, 5 – очень плохо.

По данным Ассоциации литейщиков Германии в 1997–1998 гг. массовое, крупносерийное и серийное производство отливок в Германии базировалось на применении следующих процессов, % от производства стержней:

Cold-box- amin-процесс………………………………….57

Hot-box-процесс, Warm-box-процесс……………..16

SО2— процесс…………………………………………………6

Beta-set-процесс……………………………………………..2

Resol-CО2— процесс ……………………………………….4

СО2-процесс на жидком стекле……………………….5

Прочие…………………………………………………………10

Этих сведений достаточно, чтобы иметь представление о сравнительном распространении описанных технологических процессов в литейном производстве в мире.