Содержание страницы

Алюминий (Al) — один из самых востребованных и широко применяемых металлов в современном машиностроении, строительстве, авиации, электротехнике и других отраслях промышленности. Благодаря своей лёгкости, высокой коррозионной стойкости, превосходной тепло- и электропроводности, а также отличной обрабатываемости, алюминий и его сплавы заняли уникальное положение среди конструкционных материалов. Однако чистый алюминий обладает относительно низкой прочностью, что стало стимулом для разработки сплавов, сочетающих в себе его природные достоинства с улучшенными механическими характеристиками.

Современные алюминиевые сплавы делятся на две основные группы — литейные и ковкие, каждая из которых, в свою очередь, подразделяется на упрочняемые и неупрочняемые термической обработкой. Такое разнообразие композиций и методов обработки позволяет оптимизировать свойства материала под конкретные эксплуатационные условия и технологические задачи.

Несмотря на то, что алюминий сегодня кажется обыденным металлом, его промышленная история началась сравнительно недавно. Впервые выделенный в 1825 году датским химиком Хансом Кристианом Эрстедом, алюминий долгое время оставался редким и дорогим металлом. К концу XIX века он считался даже ценнее золота, и изделия из алюминия украшали дворцы и предметы роскоши.

Переломный момент наступил в 1886 году, когда независимо друг от друга американец Чарльз Холл и француз Поль Эру изобрели электролитический способ получения алюминия, получивший впоследствии название процесса Холла–Эру. Это открытие сделало возможным массовое производство алюминия, что ознаменовало начало новой эпохи в металлургии.

Уже в начале XX века были разработаны первые алюминиевые сплавы — дюралюмины, в состав которых входила медь. Эти сплавы оказались особенно полезными в авиационной промышленности, благодаря высокой удельной прочности и легкости.

Чистый алюминий — мягкий, очень вязкий материал. Его механические свойства зависят не только от его чистоты, но также и от суммарной обработки, которой он был подвергнут. С ее повышением твердость увеличивается.

Алюминий имеет удельную электрическую проводимость, составляющую 65% от проводимости меди, но при равной массе он лучше проводит ток.

Благодаря совокупности таких характеристик, как малая плотность, высокая коррозионная стойкость (из-за образования на поверхности тонкого слоя окисла, препятствующего проникновению кислорода в глубь материала), хорошая обрабатываемость и высокая электропроводность, алюминий и его сплавы получили широкое распространение в авиационной, автомобильной, строительной, электротехнической и других отраслях.

Существенную роль играет возможность вторичной переработки алюминия без потери его потребительских свойств, что делает данный металл также экологически эффективным.

Чистый алюминий имеет следующие основные физико-химические характеристики:

- Плотность: 2,7 г/см³;

- Температура плавления: 660,3 °C;

- Теплопроводность: около 237 Вт/(м·К);

- Электропроводность: 65% от меди;

- Коррозионная стойкость: высокая, за счёт образования пассивной оксидной пленки (Al2O3);

- Механическая прочность: сравнительно низкая, усиливается за счёт легирования.

Сплавы алюминия

Алюминиевые сплавы традиционно классифицируются на две основные категории — литейные и ковкие. Эти категории, в свою очередь, подразделяются на сплавы, подвергающиеся термическому упрочнению, и сплавы, упрочняемые исключительно за счёт холодной пластической деформации. Неупрочняемые термообработкой алюминиевые сплавы характеризуются высокой коррозионной стойкостью, отличной свариваемостью и пластичностью. Их механические свойства можно существенно улучшить путём холодной деформации — прочность возрастает практически в два раза.

Что касается сплавов, поддающихся термическому упрочнению, они также демонстрируют хорошие пластические свойства, но при этом обладают повышенной прочностью и устойчивостью к образованию трещин при обработке под высокими температурами. Кроме того, такие сплавы имеют повышенную вязкость разрушения, что делает их особенно ценными в ответственных конструкциях.

Среди ключевых преимуществ алюминиевых сплавов можно выделить их низкую плотность, отличные электропроводные и теплопроводные характеристики, а также высокую стойкость к коррозии. Особо тонкие листовые материалы дополнительно защищаются с помощью плакирования — покрытия слоями чистого алюминия, не содержащего легирующих добавок, что увеличивает их долговечность в агрессивных средах.

Алюминий легко легируется различными элементами, каждый из которых вносит определённые изменения в свойства сплава. Основные легирующие элементы — это медь, железо, магний, марганец, кремний и цинк.

В Таблице 1 представлены основные изменения, которые вносят эти элементы в свойства алюминиевых сплавов.

Таблица 1. Изменение свойств алюминия при легировании

| Элемент | Основные эффекты |

| Медь | Повышает предел прочности приблизительно на 12%. Позволяет осуществлять преципитационное твердение. Улучшает обрабатываемость на станках |

| Железо | Увеличивает прочность и твёрдость при небольшом содержании. Снижает риск тепловых трещин в литых деталях |

| Марганец | Повышает пластичность. В комбинации с железом улучшает жидкотекучесть при литье |

| Магний | Увеличивает прочность, особенно при содержании более 6%, за счёт возможного преципитационного упрочнения. Повышает стойкость к коррозии |

| Кремний | Улучшает заполняемость литейной формы. Придаёт отличные литейные свойства и повышает коррозионную стойкость |

| Цинк | Ухудшает текучесть, но в сочетании с другими элементами может значительно повысить прочностные характеристики |

Литейные сплавы алюминия

При выборе алюминиевого сплава для литья важно учитывать его способность к полному и равномерному заполнению формы, а также характер усадки при затвердевании. Недопустимы трещины или разрывы, возникающие в результате неравномерной усадки. Кроме того, выбранный сплав должен соответствовать конкретной технологии литья.

При песчаном литье охлаждение протекает сравнительно медленно, тогда как в случае литья под давлением в металлические формы теплоотвод значительно интенсивнее. Эта разница влияет на прочностные характеристики готового изделия. Например, один и тот же сплав может подходить для литья в песок, но быть непригодным для литья в кокиль из-за другой структуры кристаллизации.

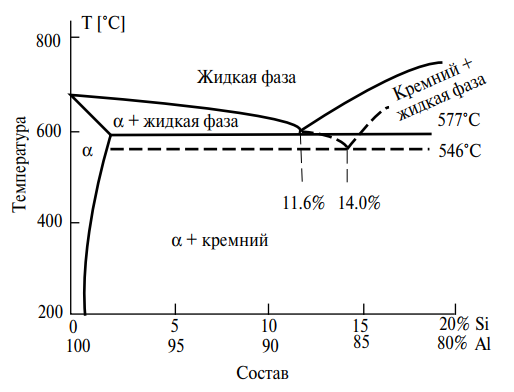

Наиболее часто применяемая группа литейных алюминиевых сплавов — сплавы на основе алюминия и кремния. В них кремний играет роль основного легирующего компонента, способствующего улучшению жидкотекучести (см. Рис. 1). Эвтектическая точка в системе Al–Si достигается при содержании кремния около 11,6%. При этом сплав затвердевает при постоянной температуре, что делает его идеальным для литья под давлением.

Однако, в структуре таких сплавов встречаются крупные кристаллы кремния, что отрицательно влияет на прочность и пластичность. Для улучшения структуры прибегают к модификации — добавляют до 0,15% натрия. Это позволяет получить более мелкозернистую структуру и, соответственно, повысить механические свойства.

Рис. 1. Равновесная диаграмма алюминий-кремний

Аналогичное улучшение свойств можно получить при добавлении кремния в количестве около 14%, что показано штриховой линией на диаграмме (Рис. 1). Другими популярными системами являются алюминий-кремний-медь и алюминий-магний-марганец. Первые допускают как литье в песок, так и в формы, а вторые применяются исключительно в песчаном литье.

Если к сплаву Al–Si добавить медь, это откроет возможность последующей термической обработки. Аналогичный эффект даёт добавление небольших количеств магния. Таким образом, с помощью легирования можно не только улучшать литейные характеристики, но и расширять технологические возможности последующей обработки.

Ковкие сплавы алюминия

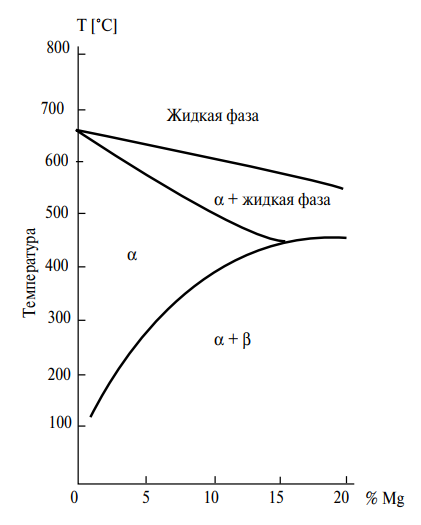

Ковкие алюминиевые сплавы, не поддающиеся горячей обработке, наиболее широко представлены сплавами на основе алюминия с марганцем и алюминия с магнием. Эти материалы находят обширное применение благодаря своей высокой пластичности, устойчивости к коррозии и хорошей обрабатываемости. На Рис. 2 приведена соответствующая часть равновесной диаграммы системы алюминий-магний, наглядно демонстрирующая фазовое поведение при различных концентрациях компонентов и температурах.

Рис. 2. Равновесная диаграмма сплавов алюминий-магний

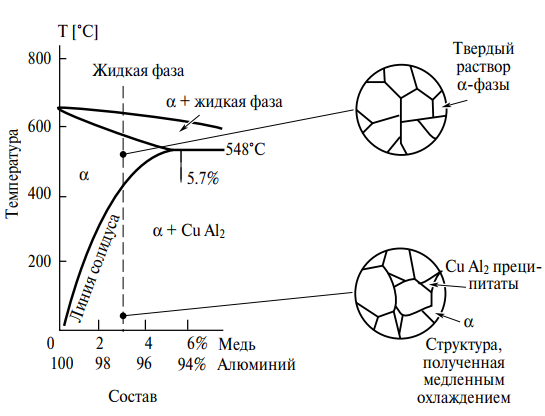

Среди ковких сплавов, предназначенных для обработки в горячем состоянии, особенно выделяются сплавы алюминия с медью. Эти материалы обладают высокой прочностью и являются одними из ключевых в машиностроении и авиации. На Рис. 3 показан фрагмент фазовой диаграммы системы алюминий-медь, характеризующий условия формирования фаз при различных температурах и содержаниях меди.

Рис. 3. Равновесная диаграмма сплавов алюминий-медь

Как известно из научной литературы, сплавы с содержанием меди около 3% при медленном охлаждении от температуры порядка 540°C образуют твердорастворные α-фазы. При дальнейшем снижении температуры ниже линии солидуса из раствора начинают выделяться соединения алюминия и меди в виде преципитатов. Эти преципитаты могут быть довольно крупными, что оказывает влияние на прочностные характеристики материала.

Однако за счет проведения термической обработки, заключающейся в нагреве выше 500°C и последующем выдерживании при этой температуре, можно добиться образования пересыщенного твердого раствора α-фазы. Такой термообработанный сплав остается стабильным до тех пор, пока не произойдёт старение — процесс образования дисперсных преципитатов. При нагреве выше 165°C старение значительно ускоряется, позволяя завершить процесс в течение 10 часов. Это приводит к значительному повышению прочности и твердости материала — фазовое упрочнение осуществляется за счет дисперсионного выделения.

Кроме систем на основе алюминия и меди, в промышленности успешно используются ковкие алюминиевые сплавы, в которых преципитационное упрочнение осуществляется с участием других легирующих элементов. К таковым относятся сплавы алюминий-магний-кремний, а также более сложные композиции, такие как алюминий-цинк-магний-медь. Эти многокомпонентные системы сочетают в себе высокую удельную прочность, хорошую свариваемость и устойчивость к коррозионному воздействию, что делает их незаменимыми в различных отраслях, от транспортного машиностроения до конструкционных применений в строительстве.

Некоторые из этих сплавов демонстрируют также отличную обрабатываемость резанием, что позволяет эффективно использовать их на станках с числовым программным управлением. Это значительно упрощает механическую обработку деталей с высокой точностью и повторяемостью геометрии.

Таким образом, ковкие алюминиевые сплавы представляют собой важную группу конструкционных материалов, обладающих разнообразными механическими характеристиками, которые могут быть тонко настроены с помощью легирования и последующей термической обработки.

Заключение

Интересные факты:

- 1. **Алюминий — металл с «невидимой» защитой**. На воздухе он мгновенно покрывается тонкой, но прочной оксидной пленкой, которая предотвращает дальнейшую коррозию — именно поэтому алюминиевые изделия так долговечны.

- 2. **Из алюминия делают не только фольгу и самолёты**, но даже электрические провода — благодаря его высокой электропроводности и низкой плотности он стал отличной альтернативой меди, особенно в воздушных линиях электропередач.

- 3. **Самолёты на 80% состоят из алюминия и его сплавов**. Благодаря сочетанию лёгкости и прочности, алюминиевые сплавы идеально подходят для создания лёгких, но надёжных конструкций.

- 4. **Алюминий — металл будущего**. В последние десятилетия он активно используется в производстве аккумуляторов, солнечных панелей, а также в архитектуре для строительства лёгких и энергоэффективных зданий.

Развитие технологий легирования и термической обработки позволило создать широкий спектр алюминиевых сплавов, которые находят применение практически во всех сферах промышленности. Будь то лёгкие авиационные конструкции, литейные корпуса машин, детали судов или бытовые изделия — алюминиевые сплавы демонстрируют отличные эксплуатационные характеристики при сравнительно невысокой стоимости. Благодаря постоянным исследованиям и инновациям, область применения алюминия продолжает расширяться, подтверждая его статус одного из ключевых материалов XXI века.