Содержание страницы

- 1. Сварка углеродистых и легированных конструкционных сталей

- 2. Сварка высоколегированных коррозионностойких (нержавеющих) сталей

- 3. Сварка чугуна

- 4. Сварка меди и её сплавов

- 5. Сварка алюминия и его сплавов

- 6. Сварка тугоплавких и химически активных металлов (титан, цирконий, молибден)

- Сравнительная таблица технологических особенностей сварки

- Интересные факты о сварке

- Заключение

Сварка — это сложный физико-химический процесс, требующий глубокого понимания свойств свариваемых материалов. От правильного выбора технологии, сварочных материалов и режимов напрямую зависит прочность, долговечность и надежность всей конструкции. Каждый металл и сплав обладает уникальным набором характеристик — теплопроводностью, химической активностью, склонностью к структурным изменениям при нагреве и охлаждении. Игнорирование этих особенностей неизбежно ведет к образованию дефектов, от скрытых микротрещин до полного разрушения сварного соединения. В этой статье мы подробно рассмотрим технологические нюансы сварки наиболее распространенных в промышленности групп металлов: от конструкционных сталей и чугунов до цветных и тугоплавких сплавов, уделяя особое внимание современным подходам и требованиям нормативных документов.

1. Сварка углеродистых и легированных конструкционных сталей

Конструкционные стали являются основой большинства современных сооружений и машин. Их свариваемость напрямую зависит от химического состава, в первую очередь — от содержания углерода.

1.1. Низкоуглеродистые и низколегированные стали

Стали с содержанием углерода до 0,25% (например, Ст3, Сталь 20) и низколегированные стали (например, 09Г2С) по праву считаются эталоном свариваемости. Они пластичны, не склонны к образованию закалочных структур и трещин при стандартных условиях сварки. Для их соединения успешно применяются практически все известные методы: от ручной дуговой сварки (MMA) покрытыми электродами (согласно ГОСТ 9467-75) до автоматической сварки под флюсом (SAW) и полуавтоматической сварки в среде защитных газов (MIG/MAG). Ключевым фактором успеха здесь является правильная подготовка кромок и соблюдение базовых режимов сварки.

1.2. Средне- и высокоуглеродистые стали

Ситуация кардинально меняется, когда содержание углерода превышает 0,3%. Такие стали (например, Сталь 45, 40Х) при быстром охлаждении после сварки, характерном для большинства дуговых процессов, претерпевают фазовые превращения в зоне термического влияния (ЗТВ). Аустенит, образующийся при нагреве, не успевает превратиться в стабильную ферритно-перлитную структуру и трансформируется в мартенсит — структуру с высокой твердостью, но чрезвычайно низкой пластичностью. Это явление, известное как закалка, приводит к возникновению внутренних напряжений и, как следствие, к образованию холодных трещин. Для обеспечения качественного и надежного соединения таких сталей необходимо применять комплекс технологических мер:

- Предварительный и сопутствующий подогрев. Нагрев заготовок до температуры 150–350°С перед началом и в процессе сварки замедляет скорость охлаждения ЗТВ. Это позволяет избежать формирования хрупких мартенситных структур и способствует выходу диффузионного водорода из металла шва, который является еще одной причиной охрупчивания.

- Тщательная подготовка сварочных материалов. Влага, содержащаяся в обмазке электродов или флюсе, является основным источником водорода. Поэтому обязательной процедурой является прокалка электродов и флюсов при температуре 400–450°С в течение 2-3 часов. Защитные газы (углекислота, аргон) также должны быть осушены для минимизации риска попадания водорода в сварочную ванну.

- Последующая термическая обработка. Сразу после завершения сварки, не давая соединению остыть, рекомендуется проводить высокий отпуск. Этот процесс снимает внутренние напряжения, повышает пластичность и ударную вязкость закаленных участков ЗТВ и способствует окончательной дегазации водорода.

2. Сварка высоколегированных коррозионностойких (нержавеющих) сталей

Высоколегированные стали, широко известные как «нержавеющие», обязаны своей стойкостью к коррозии высокому содержанию хрома (более 12%), который образует на поверхности тонкую, но прочную пассивную оксидную пленку. Наиболее распространены аустенитные стали (например, 08Х18Н10Т, что соответствует зарубежному аналогу AISI 321), где никель (более 8%) стабилизирует аустенитную структуру.

Главная опасность при их сварке — риск потери коррозионной стойкости из-за явления, называемого межкристаллитной коррозией (МКК). При длительном нахождении металла в температурном диапазоне 500–800°С (что типично для ЗТВ) происходит процесс сенсибилизации: углерод соединяется с хромом, образуя карбиды хрома (Cr23C6) по границам зерен. Участки, прилегающие к границам, обедняются хромом, и пассивная пленка в этих зонах не может восстановиться. В результате металл становится уязвимым для коррозии именно по границам зерен, что может привести к разрушению конструкции без видимых внешних повреждений.

Рис. 1. Механизм развития межкристаллитной коррозии в зоне сварного шва

Для предотвращения МКК и других дефектов при дуговой сварке нержавеющих сталей, классифицируемых по ГОСТ 5632-2014, применяют следующие технологические приемы:

- Минимизация тепловложения. Сварку ведут на минимально возможных токах и с максимальной скоростью, чтобы сократить время пребывания металла в опасном температурном интервале. Эффективно применение медных теплоотводящих подкладок для ускорения охлаждения. Погонная энергия (q/v, Дж/см) должна быть строго контролируемой.

- Использование стабилизированных или низкоуглеродистых марок стали. В сталях типа 08Х18Н10Т титан (Т) выступает как стабилизатор: он активнее хрома связывает углерод в карбиды титана, оставляя хром в твердом растворе для обеспечения коррозионной стойкости. Альтернативный подход — использование сверхнизкоуглеродистых сталей (например, 03Х18Н11, аналог AISI 304L), где углерода просто недостаточно для образования значимого количества карбидов хрома.

- Аустенизирующая термообработка. После сварки изделие нагревают до температуры 1050–1100°С, при которой карбиды хрома растворяются, с последующей быстрой закалкой в воде. Это фиксирует гомогенную аустенитную структуру и восстанавливает коррозионную стойкость. Однако данный метод применим не для всех конструкций из-за риска деформаций.

Еще одной проблемой является склонность аустенитных швов к образованию горячих трещин при кристаллизации. Для их предотвращения в состав сварочной проволоки вводят элементы (Si, Mn, Mo), которые способствуют формированию в структуре шва небольшого количества (2-5%) ферритной фазы. Двухфазная аустенитно-ферритная структура значительно более устойчива к образованию горячих трещин.

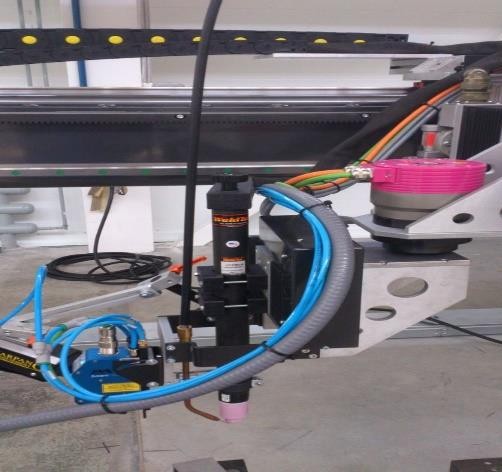

Контактная сварка, благодаря высокой скорости процесса и локальному нагреву, является превосходным методом для соединения нержавеющих сталей, особенно в массовом производстве. Современная технология изготовления тройников путем холодной вытяжки отбортовки и последующей контактной приварки патрубка (рис. 2) позволяет получить абсолютно герметичное и высокопрочное соединение, значительно превосходящее по качеству традиционные стыковые швы.

Рис. 2. Пример применения контактной сварки для создания герметичных соединений из нержавеющей стали

3. Сварка чугуна

Чугун — сплав железа с высоким содержанием углерода (более 2,14%) — традиционно считается трудносвариваемым материалом. Его высокая хрупкость, низкая пластичность и склонность к образованию трещин при термическом воздействии делают сварку чугуна сложной задачей, требующей особого подхода. Как правило, сварку применяют для ремонта дефектов литья или восстановления изношенных деталей (согласно ГОСТ 1412-85 для серого чугуна). Попытка сварить чугун обычными стальными электродами приводит к образованию в шве хрупкого белого чугуна (отбелу) и закалке зоны термического влияния, что гарантированно вызывает растрескивание.

3.1. Горячая сварка чугуна

Этот метод является наиболее надежным, но и самым трудоемким и дорогостоящим. Он заключается в предварительном нагреве всей детали до температуры 600–700°С в печи. Сварку производят специальными чугунными прутками, а после завершения деталь очень медленно охлаждают вместе с печью. Такой режим обеспечивает равномерные структурные превращения и минимизирует внутренние напряжения. Горячую сварку применяют для ремонта уникальных и особо ответственных крупногабаритных деталей.

3.2. Холодная сварка чугуна

Наиболее распространенный в ремонтной практике метод, выполняемый без общего подогрева детали. Секрет успеха заключается в использовании специальных электродов, металл шва которых обладает высокой пластичностью и способен компенсировать усадочные напряжения:

- Медно-железные электроды (например, ОЗЧ-2, МНЧ-2): Наиболее популярный и экономичный вариант. Шов получается достаточно прочным и пластичным. Сварку ведут короткими участками (валиками) длиной 30-50 мм. Сразу после обрыва дуги каждый валик тщательно проковывают легкими ударами молотка для снятия напряжений.

- Никелевые и медно-никелевые электроды (например, ЦЧ-4): Обеспечивают максимально качественное соединение. Никель практически не растворяет углерод, что исключает образование хрупких структур. Шов получается очень пластичным и легко обрабатывается режущим инструментом.

При холодной сварке важно минимизировать тепловложение: сварка ведется на минимально возможном токе обратной полярности, короткими валиками вразброс, чтобы не допускать перегрева детали.

Рис. 3. Ремонт чугунной детали методом холодной сварки с использованием медно-железного электрода

4. Сварка меди и её сплавов

Медь и её сплавы (латуни, бронзы) требуют особого подхода из-за своих уникальных физических свойств. Главными препятствиями для получения качественного шва являются:

- Экстремально высокая теплопроводность: Медь отводит тепло от места сварки в 5-6 раз быстрее стали. Это требует использования источников тепла с концентрированной, мощной энергией и часто — предварительного подогрева заготовок толщиной более 5 мм до 300-400°С.

- Склонность к «водородной болезни»: Кислород, присутствующий в технической меди в виде закиси меди (Cu2O), при высоких температурах вступает в реакцию с водородом. Образующийся водяной пар создает огромное давление внутри металла, что приводит к образованию пор и трещин.

- Высокая жидкотекучесть: Расплавленная медь очень текуча, что затрудняет формирование шва, особенно в потолочном и вертикальном положениях.

Для предотвращения дефектов при дуговой сварке меди (сварочная проволока регламентируется ГОСТ 16130-90) рекомендуется:

- Сварка в инертных газах (TIG, MIG): Аргон или гелий надежно защищают сварочную ванну от взаимодействия с газами из атмосферы.

- Применение раскислителей: В состав присадочной проволоки вводят элементы (кремний, фосфор, титан), которые активнее меди связывают кислород, предотвращая «водородную болезнь».

Сварка латуней (сплав меди с цинком) осложняется низкой температурой кипения цинка (907°С). При сварке цинк интенсивно испаряется, что приводит к образованию пор, изменению состава шва и выделению ядовитых паров оксида цинка. Поэтому сварку латуней ведут на минимальных режимах, с максимальной скоростью, предпочтительно методом TIG, обеспечивая хорошую вентиляцию рабочего места.

Сварка бронз (сплавы меди с оловом, алюминием и др.) требует индивидуального подхода в зависимости от легирующего элемента. Оловянные бронзы склонны к образованию горячих трещин, поэтому их сваривают без подогрева и с высокой скоростью. Алюминиевые бронзы, как и алюминий, покрыты тугоплавкой оксидной пленкой, требующей применения флюсов или сварки на переменном токе.

Из-за высокой электропроводности контактная сварка чистой меди практически невозможна. Однако латуни и бронзы, имеющие более высокое удельное сопротивление, свариваются этим методом удовлетворительно.

Рис. 4. Пример пайки-сварки медных трубопроводов

Рис. 5. TIG-сварка: вольфрамовый электрод в действии

При TIG-сварке меди и её сплавов неплавящимся вольфрамовым электродом (обычно из лантанированного вольфрама WL-15) используется постоянный ток прямой полярности. Защитный газ (аргон высокой чистоты) надежно изолирует сварочную ванну. Для толщин более 4-5 мм обязателен предварительный подогрев до 300–400°С для компенсации высокой теплопроводности материала.

Рис. 6. Схема организации процесса сварки в среде защитного газа (аргона)

5. Сварка алюминия и его сплавов

Алюминий — легкий, прочный и коррозионностойкий металл, но его сварка сопряжена с тремя основными трудностями, требующими применения специализированных технологий:

- Тугоплавкая оксидная пленка Al2O3: Поверхность алюминия мгновенно покрывается тонкой, но очень прочной и химически стойкой пленкой оксида алюминия. Ее температура плавления (около 2050°С) значительно выше температуры плавления самого алюминия (около 660°С). Эта пленка препятствует сплавлению металла. Для ее удаления применяют либо химически активные флюсы, либо так называемое катодное распыление при сварке в среде инертных газов (аргона) на переменном токе (AC TIG) или постоянном токе обратной полярности (DC+ MIG).

- Высокая растворимость водорода: В расплавленном состоянии алюминий активно поглощает водород, а при кристаллизации его растворимость резко падает. «Лишний» водород выделяется в виде пузырьков, образуя в шве газовую пористость, которая снижает его прочность и герметичность. Источником водорода является влага и загрязнения на поверхности металла и присадочной проволоки. Поэтому перед сваркой обязательна тщательная механическая и химическая очистка.

- Склонность к образованию горячих трещин: Из-за высокой теплопроводности и большого коэффициента линейного расширения при кристаллизации шва возникают значительные усадочные напряжения. Сплавы алюминия с кремнием и магнием особенно склонны к образованию кристаллизационных трещин. Для борьбы с этим явлением подбирают присадочную проволоку (согласно ГОСТ 7871-2019), легированную элементами, измельчающими структуру шва (например, титаном, цирконием).

Термически неупрочняемые сплавы (системы Al-Mn, Al-Mg, например, АМг5, АМц) свариваются относительно хорошо. Наибольшие трудности представляют термически упрочняемые сплавы (дуралюмины), которые в ЗТВ теряют свою прочность, полученную в результате закалки и старения.

Наиболее качественные соединения на алюминии и его сплавах получают методами аргонодуговой сварки (TIG и MIG). Для сварки толстых сечений предпочтительнее использовать гелий или смесь аргона с гелием в качестве защитного газа. Более высокая теплопроводность гелия обеспечивает более глубокое проплавление и лучшую дегазацию шва.

Рис. 7. Процесс аргонодуговой сварки (TIG) конструкций из алюминиевых сплавов

Рис. 8. Установка для автоматической аргонодуговой сварки продольных и кольцевых швов обечаек из алюминиевых сплавов

6. Сварка тугоплавких и химически активных металлов (титан, цирконий, молибден)

Ключевая проблема при сварке титана и его сплавов — их чрезвычайно высокая химическая активность при нагреве. Начиная с температуры 350-400°С, титан интенсивно поглощает газы из атмосферы — кислород, азот и водород. Даже сотые доли процента этих газов в металле шва приводят к его резкому охрупчиванию и потере пластичности. Сваренное с нарушением технологии соединение может быть разрушено одним ударом молотка.

Поэтому единственным условием получения качественного шва является полная и надежная изоляция не только сварочной ванны, но и всех нагретых до критической температуры участков металла от контакта с воздухом. Для этого применяются следующие методы:

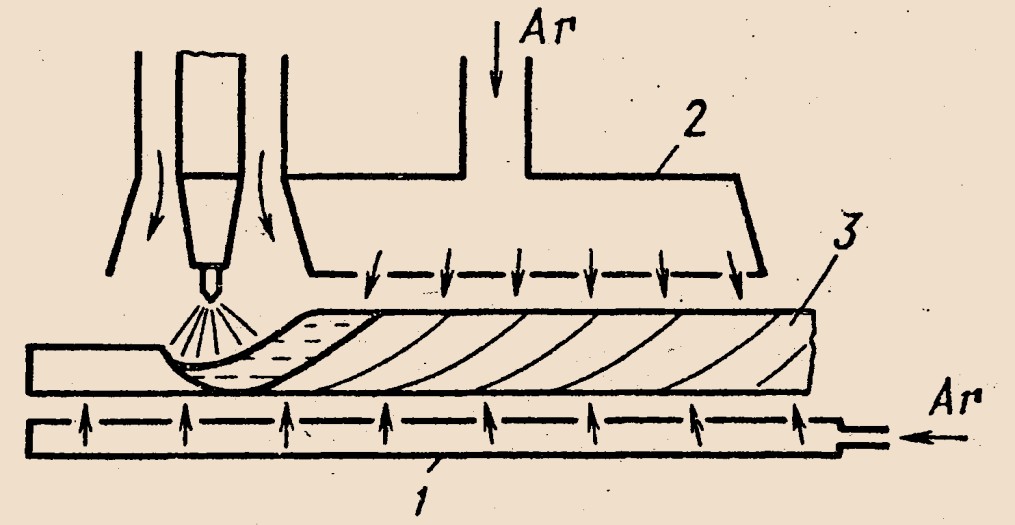

- Сварка в инертной атмосфере: Используется аргон высшего сорта (согласно ГОСТ 10157-2016) с минимальным содержанием примесей. Сварочная горелка оснащается специальными удлиненными соплами и дополнительными насадками (trailing shields), подающими аргон на остывающий участок шва (рис. 9). Обязательна также защита корня шва с обратной стороны (поддув аргона).

- Сварка в контролируемой атмосфере: Наиболее ответственные изделия сваривают в специальных герметичных камерах, заполненных инертным газом. Для крупногабаритных конструкций могут использоваться обитаемые камеры, где сварщики работают в скафандрах с автономной системой дыхания (рис. 11).

- Электронно-лучевая сварка (ЭЛС): Этот метод, проводимый в глубоком вакууме, является идеальным для сварки титана, так как полностью исключает контакт с какими-либо газами и обеспечивает глубокое проплавление с минимальной зоной термического влияния.

Качество сварного шва на титане можно предварительно оценить по его цвету. Яркий серебристый цвет свидетельствует о надежной защите. Соломенный или светло-синий цвет является допустимым. Темно-синий, серый или белый (рыхлый оксид) цвета указывают на загрязнение шва газами и являются признаком брака.

Рис. 9. Схема горелки с удлиненной насадкой (1) для подачи аргона на остывающий участок шва (3) и защиты корня шва (2) при аргонодуговой сварке

Рис. 10. Аргонодуговая сварка титана с обеспечением комплексной газовой защиты

Рис. 11. Сварка ответственных титановых конструкций в специальной герметичной камере

Сравнительная таблица технологических особенностей сварки

| Группа металлов | Основная технологическая проблема | Рекомендуемые методы сварки | Ключевые мероприятия | Характерные дефекты |

|---|---|---|---|---|

| Углеродистые стали (>0.3% C) | Закалка ЗТВ, образование мартенсита, холодные трещины. | MMA, MIG/MAG, SAW | Предварительный и сопутствующий подогрев, прокалка электродов, последующий отпуск. | Трещины в ЗТВ, поры. |

| Нержавеющие стали | Межкристаллитная коррозия (МКК), горячие трещины. | TIG, MIG, Контактная | Сварка на малых энергиях, применение стабилизированных марок стали, быстрая закалка после сварки. | Потеря коррозионной стойкости, трещины в шве. |

| Чугун | Высокая хрупкость, образование отбела и трещин. | MMA специальными электродами | «Холодная» сварка короткими валиками с проковкой, либо «горячая» сварка с полным подогревом. | Трещины по всему соединению. |

| Медь и сплавы | Высокая теплопроводность, «водородная болезнь», испарение цинка (для латуней). | TIG, MIG | Высокая погонная энергия, предварительный подогрев, применение раскислителей. | Поры, трещины, непровар. |

| Алюминий и сплавы | Тугоплавкая оксидная пленка Al2O3, пористость, горячие трещины. | AC TIG, DC+ MIG | Тщательная очистка, катодное распыление (AC/DC+), использование аргоно-гелиевых смесей. | Оксидные включения, пористость, кристаллизационные трещины. |

| Титан и сплавы | Высокая химическая активность, поглощение газов, охрупчивание. | TIG, Электронно-лучевая | Тотальная защита инертным газом всех нагретых участков, сварка в камерах или вакууме. | Газовое насыщение, хрупкое разрушение. |

Интересные факты о сварке

- Древние корни: Прообраз современной сварки — кузнечная (горновая) сварка — был известен еще в Древнем Египте и Риме для соединения железа и драгоценных металлов.

- Температура дуги: Температура в столбе сварочной дуги может достигать 6000–8000 °C, что сопоставимо с температурой на поверхности Солнца.

- Сварка в космосе: Впервые сварка в условиях открытого космоса была проведена советскими космонавтами на борту корабля «Союз-6» в 1969 году. Эксперименты показали, что в вакууме и невесомости сварочные процессы имеют свою специфику.

- Подводная сварка: Существует технология «мокрой» подводной сварки, где горение дуги происходит прямо в воде. Пузырь пара и газов, образующийся вокруг дуги, создает временную защитную атмосферу.

- Сварка взрывом: Это экзотический метод, при котором соединение металлов происходит за счет энергии направленного взрыва. Он позволяет сваривать материалы, которые невозможно соединить другими способами, например, сталь и алюминий.

Заключение

Как мы видим, универсального подхода к сварке не существует. Каждый металл — это отдельный мир со своими законами, которые необходимо знать и уважать. Успех сварочных работ на 90% зависит от подготовки: от понимания металлургических процессов, правильного выбора технологии и материалов, тщательной очистки и соблюдения температурных режимов. Современная сварочная инженерия — это наука, опирающаяся на фундаментальные знания и строгие стандарты. Только комплексный и грамотный подход может гарантировать создание сварных конструкций, отвечающих высочайшим требованиям прочности, надежности и безопасности.