Содержание страницы

К механическим видам сварки относятся холодная и ультразвуковая сварка, а также сварка трением и взрывом.

1. Холодная сварка

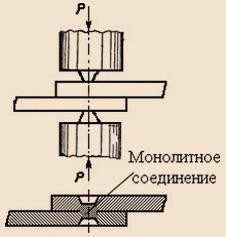

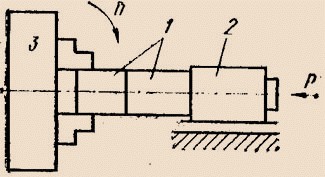

Данный вид сварки применяют для соединения очень пластичных металлов (алюминия и его сплавов, меди, свинца, олова и др.)(рис. 1).

Холодная сварка – сварка давлением при значительной пластической деформации без нагрева свариваемых частей внешними источниками теплоты. Подразделяется на три вида: точечную, шовную и стыковую.

Рис. 1. Схема холодной сварки

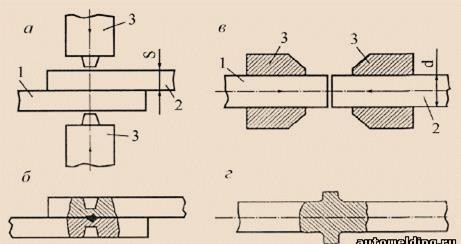

Точечной холодной сваркой соединяют внахлёстку листовые материалы или в стык (рис. 2).

Рис. 2. Схемы холодной сварки усилиями, нормальными к поверхности соединения: а, б – внахлёстку; в, г – встык; 1, 2 – свариваемые детали; 3 – прижимы

Холодной сваркой в основном сваривают однородные или неоднородные металлы и сплавы, обладающие высокой пластичностью при нормальной температуре. Высокопрочные металлы и сплавы холодной сваркой не сваривают, так как для этого требуются очень большие удельные усилия, которые практически трудно осуществить.

Хорошо свариваются сплавы алюминия, кадмия, свинца, меди, никеля, золота, серебра, цинка и тому подобные металлы и сплавы. К преимуществу этого способа относятся малый расход энергии, незначительное изменение свойств металла, высокая производительность, возможность автоматизации.

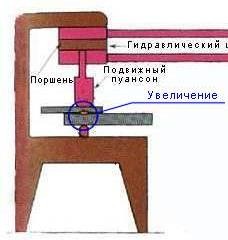

Для соединения холодной точечной сваркой могут быть использованы любые прессы (винтовые, гидравлические, рычажные, эксцентриковые), кроме того специализированные установки для стыковой холодной сварки (рис. 3).

Рис. 3. Электропневматический аппарат для сварки прутьев, проволоки и полосы цветных металлов диаметром от 5 до 12,5 мм (а) и длина сваренных медных и алюминиевых прутьев (б)

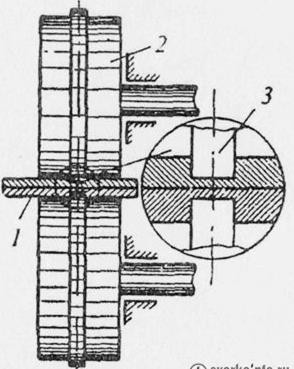

Шовной холодной сваркой соединяют листовые материалы непрерывным швом (рис. 4).

Рис. 4. Схема шовной холодной сваркой: 1 – свариваемый металл; 2 – опорные ролики; 3 – ролики-пуансоны (выступы)

Стыковой холодной сваркой соединяют стержни по поверхности стыкуемых торцов.

Рис. 5 Сварка трением

При сварке трением используется превращение механической энергии в тепловую. При вращении металлических заготовок 1 одна относительно другой одна установлена в неподвижном зажиме 2, а вторая в подвижном зажиме 3 (рис. 5), их торцы разогреваются вследствие трения поверхностей соприкосновения. Разогрев производят до пластического состояния, а затем прикладывают осевое усилие Р. Образование сварного соединения происходит в результате возникновения металлических связей между контактирующими поверхностями. Окисные пленки, имеющиеся на металлических поверхностях в точке соединения, разрушаются трением и удаляются в результате пластической деформации в радиальных направлениях. Основными параметрами процесса сварки трением являются: скорость относительного перемещения свариваемых поверхностей; величина удельного давления, прилагаемого к свариваемым поверхностям; величина пластической деформации, т. е. осадки.

Необходимый для сварки нагрев при прочих равных условиях обусловлен скоростью вращения и величиной осевого усилия.

2. Ультразвуковая сварка

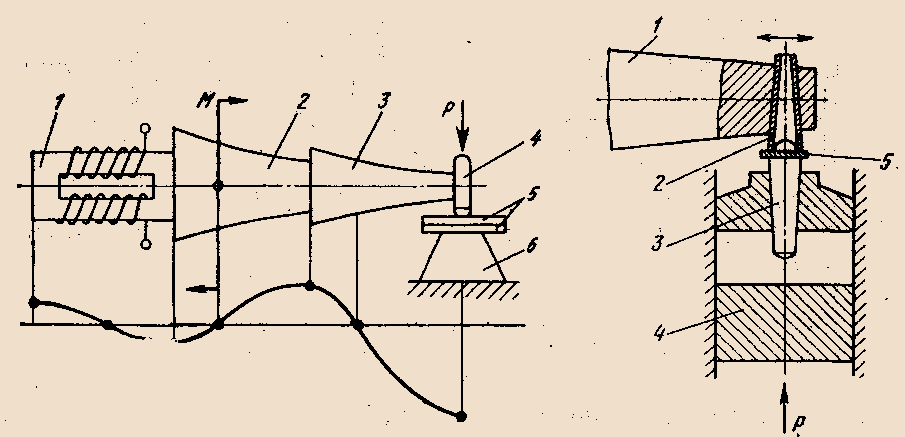

Сварка давлением, осуществляемая при воздействии ультразвуковых колебаний, называется ультразвуковой сваркой (УЗС) (рис. 6). Реализация УЗС состоит в приложении высокочастотных колебаний (16 – 20 кГц) к свариваемым заготовкам. В заготовках возникают касательные напряжения, вызывающие пластическую деформацию материала свариваемых поверхностей. В месте соединения развивается повышенная температура (0,4 – 0,6) Тпл, зависящая от свойств свариваемых материалов. Эта температура способствует возникновению пластического состояния свариваемых материалов и их соединению. В месте сварки в процессе охлаждения формируются совместные кристаллы, обеспечивающие прочность сварного соединения. Одновременно под действием ультразвука разрушаются оксидные плёнки на поверхностях заготовок, что также облегчает получения соединения.

Рис. 6. а – схема ультразвуковой сварки, где: 1 – преобразователь; 2 – трансформатор; 3 – рабочий инструмент; 4 – наконечник; 5 – свариваемое изделие; 6 – опора; б – ультразвуковая сварка по контуру, где: 1 – волновод; 2 – сменный полый штифт; 3 – сменный прижимной штифт; 4 – прижимная опора; 5 – свариваемое изделие

Технологические возможности УЗС: соединение металлов без снятия поверхностных плёнок и расплавления; особенно хорошая свариваемость чистого и сверхчистого алюминия, меди, серебра; соединение тончайшей металлической фольги со стеклом и керамикой. Ультрозвуком свариваются большинство известных термопластичных полимеров. Для ряда полимеров УЗС является единственно возможным надёжным способом соединения. При УЗС в принципе нет ограничений по нижнему пределу свариваемых толщин различных металлов. Возможно также соединение с существенным перепадом толщин и свойств свариваемых материалов (например, в соединение металл – стекло может быть отношение 1 : 1000 и больше). Для УЗС также характерны малая энергоёмкость; возможность питания нескольких сварочных головок от одного генератора и возможность выноса их на значительное растояние; простота автомотизации процесса работы колебательной системы; гигиеничность процесса.

Методы УЗС применяют в приборостроении, радиоэлектронике, авиационной промышленности. На рис. 7 показана одна из промышленных установок для ультрозвуковой сварки.

Рис. 7. Ультразвуковая сварка плёнки

3. Сварка взрывом

Сварку взрывом можно отнести к видам сварки с оплавлением при кратковременном нагреве на воздухе, так как на отдельных участках наблюдаются зоны металла, нагретые до оплавления. Однако на других участках температура может быть не высока, и здесь процесс приближается к холодной сварке.

При осуществлении сварки взрывом химическая энергия превращения заряда взрывчатого вещества (ВВ) в газообразные продукты взрыва трансформируется в механическую энергию их расширения, сообщая одной из свариваемых заготовок большую скорость перемещения. Кинетическая энергия соударения движущейся части с поверхностью неподвижной части

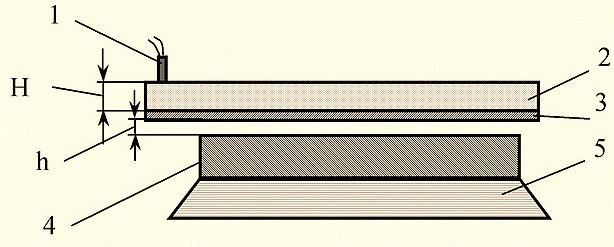

затрачивается на работу совместной пластической деформации контактирующих слоёв металла, приводящей к образованию сварного соединения. Работа пластической деформации сопровождается выделением теплоты, за счёт которой вследствие адиабатического характера процесс при больших скоростях металл в зоне соединения может разогреваться до высоких температур (вплоть до оплавления локальных объёмов). Большинство технологических схем сварки основано на использовании направленного (кумулятивного) взрыва (рис. 8).

Рис. 8. Схема сварки взрывом: 1 – детонатор; 2 – взрывчатое вещество; 3 и 4 – свариваемые заготовки; 5 – основание; h – зазор между заготовками; Н – толщина слоя взрывчатого вещества

Прочность соединений, выполненных сваркой взрывом, выше прочности соединяемых материалов. Перспективы и области применения сварки взрывом определяются возможностью создания в твёрдой фазе прочных соединений за счёт поверхностных металлических связей без развития объёмной диффузии вследствие скоротечности процесса на больших (20 м2), практически неограниченных площадях. Это позволяет применять сварку взрывом при изготовлении заготовок для проката биметалла, плакирования поверхностей конструкционных сталей металлами и сплавами с особыми физическими и химическими свойствами, при сварке заготовок из разнородных материалов. Целесообразно сочетание сварки взрывом со штамповкой и ковкой. На рис. 9 зафиксирована удачная фотография сварки взрывом в полевых условиях.

В настоящее время открываются широкие возможности применения сварки взрывом для создания композиций с промежуточными слоями, играющими при нагревах роль диффузионных барьеров между основными и промежуточными слоями. А также для повышения прочности и работоспособности таких переходников с помощью контактного упрочнения промежуточных слоёв при уменьшении их относительной толщины в неограниченных пределах.

Рис. 9. Сварка взрывом на открытой площадке ЗАО «Импульсные технологии»