Содержание страницы

Колеса воспринимают всю массу колесной машины, осуществляют кинематическую связь трансмиссии с опорной поверхностью, обеспечивая передвижение и маневрирование колесной машины, а также способствуют (вместе с шинами) частичному сглаживанию и поглощению воздействий от неровностей опорной поверхности.

1. Требования, предъявляемые к колесам

К колесам автомобилей и тракторов предъявляются следующие требования:

- по геометрическим размерам, форме и грузоподъемности колеса должны соответствовать конструкциям шин и условиям их работы;

- колеса должны иметь минимальные массу и момент инерции при заданных конструкционном исполнении и долговечности;

- надежность работы и установки колес должна быть обеспечена в течение всего срока службы колесной машины;

- конструкция колес должна обеспечивать эффективное охлаждение тормозных механизмов;

- конструкция колес для бескамерных шин должна обеспечивать поддержание герметичности шин и надежную посадку их бортов на полки ободов (предотвращать сползание бортов шины с полок обода, особенно с наружной стороны колеса, в том числе, при понижении давления воздуха в шине);

- конструкция ободов для шин регулируемого давления должна исключать возможность проворачивания шины на ободе, как при номинальном, так и при минимально-допустимом внутреннем давлении воздуха;

- конструкция ободов для перспективных шин для ВАТ должна обеспечивать возможность монтажа на них этих шин и, при необходимости, внутреннего ограничителя деформации, а потому должна быть разъемной и герметичной;

- колеса должны соответствовать международным нормам, предъявляемым к основным геометрическим, посадочным, крепежным размерам и нагрузочным характеристикам в целях обеспечения их взаимозаменяемости;

- биение колес, допустимый дисбаланс, допуски на размеры и наклон посадочных полок ободов и установочные размеры, необходимые для нормальной работы шин, не должны превышать установленных норм;

- конструкция колес должна быть приспособлена для выполнения монтажно- демонтажных работ, проводимых при повреждениях шин;

- окраска колес должна предохранять их от коррозии в течение срока службы колесной машины, а внешний вид – гармонировать с внешним видом колесной машины.

2. Классификация колес

По принадлежности к типу колесной машины:

- для легковых автомобилей;

- для грузовых автомобилей;

- для автобусов, троллейбусов, прицепов и полуприцепов;

- для тракторов;

- для специальных колесных машин.

В каждой группе колеса различают по габаритным размерам и грузоподъемности (максимальной радиальной нагрузке), а колеса для легковых автомобилей – и по максимальной скорости движения автомобиля.

По типу применяемых шин:

- колеса для камерных шин;

- колеса для бескамерных шин.

Для обеспечения герметичности посадки бескамерных шин на обода колес к поверхностям посадочных полок и закраин ободов предъявляются повышенные требования по чистоте и шероховатости.

По конструкции:

- дисковые – для всех колесных машин;

- бездисковые – для всех колесных машин, кроме легковых автомобилей.

По конструкции обода:

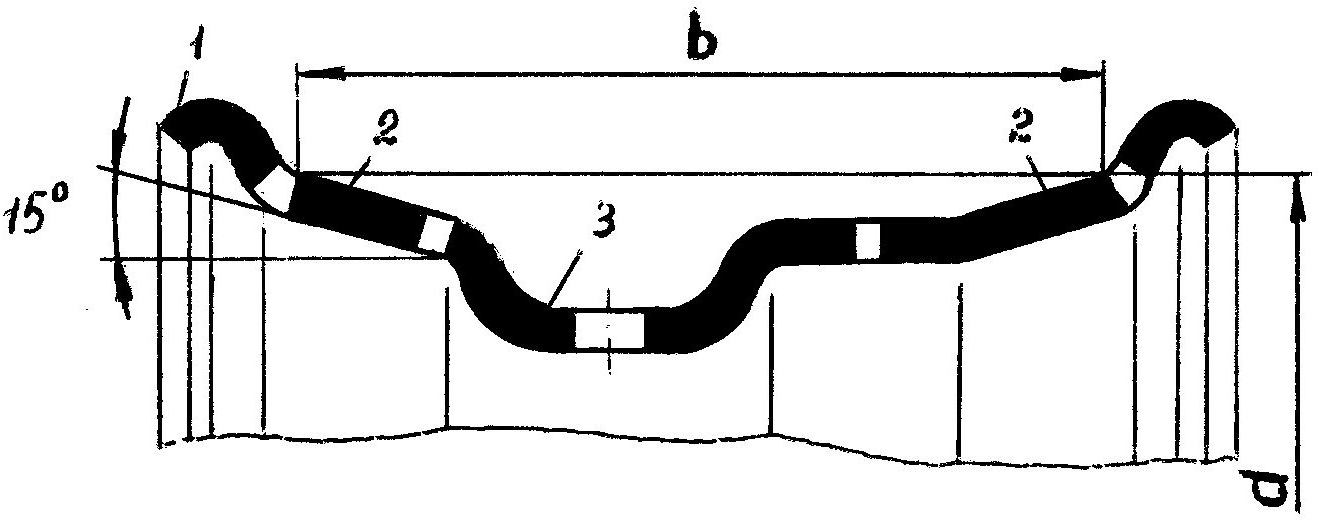

- неразборные глубокие (симметричные или асимметричные) обода с наклоном посадочных полок (5±1)0 или (15±1)0 (исполнение с крутыми полками): первые – для шин легковых автомобилей, вторые – для радиальных бескамерных шин грузовых автомобилей, автобусов и троллейбусов, соответственно;

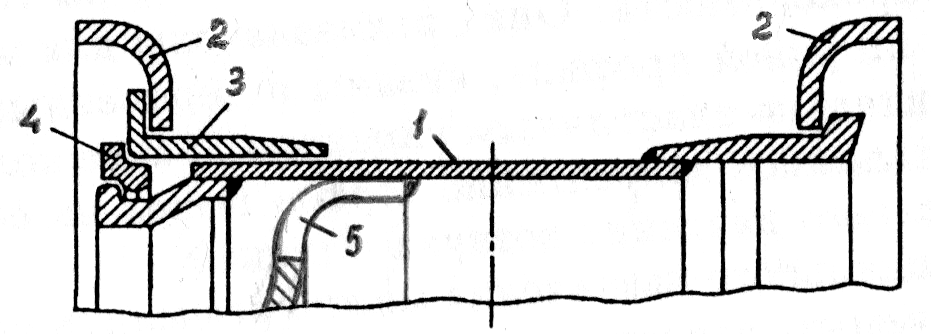

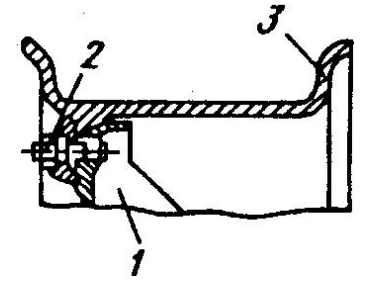

- полуглубокие разборные обода с тороидальными посадочными полками (рисунок 1), у которых для обеспечения монтажа и демонтажа шины предусмотрен монтажный ручей;

- плоские обода, разборные в продольной или поперечной плоскостях;

- разъемные обода.

Рисунок 1. Полуглубокий обод дискового колеса: 1 – диск колеса; 2 – основание обода

Основные присоединительные размеры автомобильных колес с разборными ободами регламентированы ГОСТ 10409.

По технологии изготовления:

- стальные (профилированные, штампованные или выполненные из горячекатанного проката);

- литые (из алюминиевых или магниевых сплавов);

- кованые (из алюминиевых или магниевых сплавов);

- из полимерных композиционных материалов .

3. Конструкции колес

3.1. Дисковые колеса

Производство дисковых колес в настоящее время является преобладающим в силу простоты конструкции, высокой точности крепления колес на ступицах и отработанности технологии серийного производства.

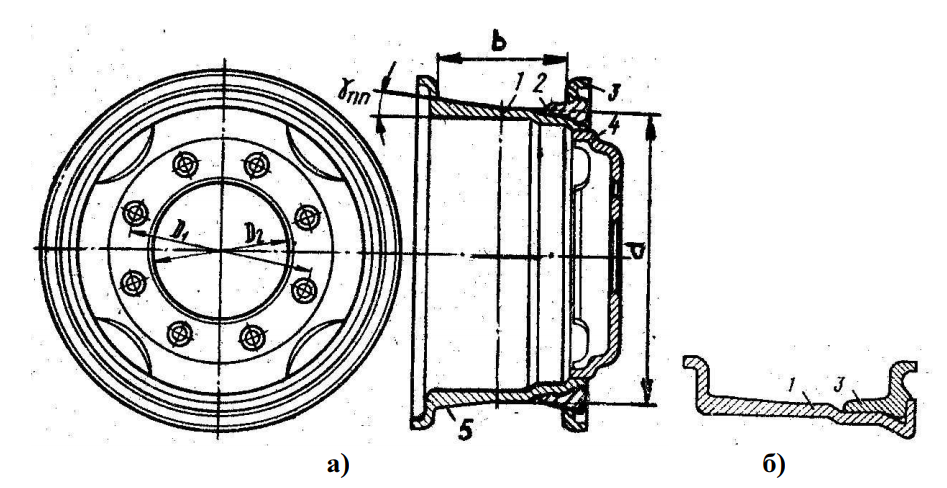

Основными характеристиками дисковых колес являются ширина профиля обода b, посадочный диаметр d и угол наклона посадочных полок γпп.

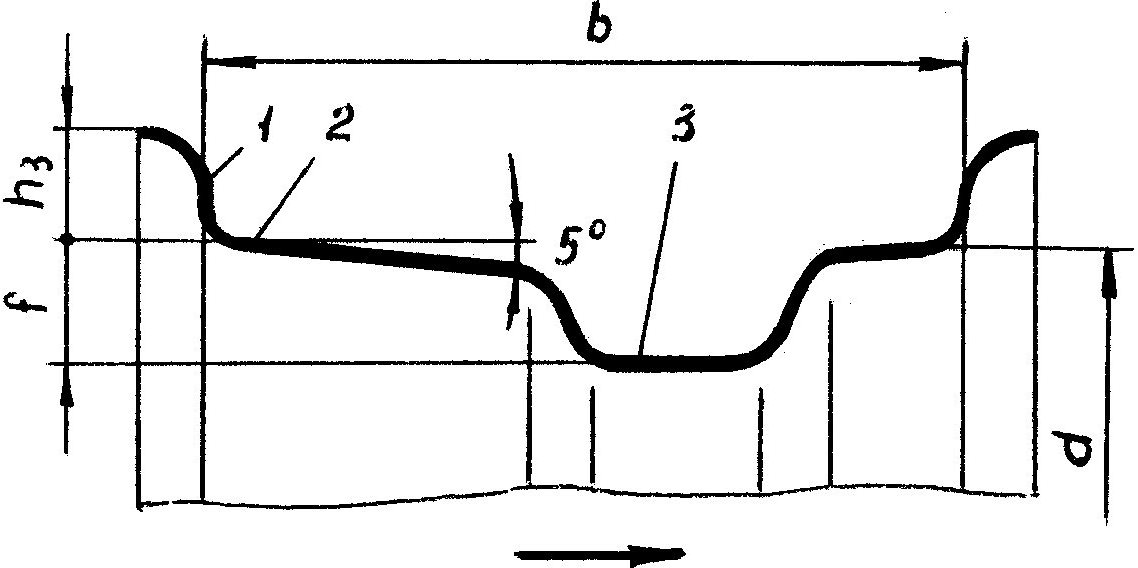

Для легковых, легких грузовых автомобилей и автобусов особо малой вместимости применяются дисковые колеса с неразборными (асимметричными или симметричными) глубокими ободами, имеющими угол наклона посадочных (конических) полок γпп = 50 (рисунок 2). Конические полки улучшают посадку бортов шины на ободе, увеличивают срок службы бортов, обеспечивают надежную передачу шиной крутящего момента.

Неразборный глубокий обод состоит из следующих элементов:

- закраин 1, представляющих собой боковые упоры для бортов шины;

- полок 2, представляющих собой посадочные места бортов шины и осуществляющих передачу сил в окружном направлении;

- ручья 7, который для осуществления монтажа и демонтажа шины выполняется глубоким (глубокий обод).

Рисунок 2. Асимметричный обод дискового колеса для легковых автомобилей: 1 – закраина; 2 – полка; 3 – ручей; b – ширина профиля обода; d – посадочный диаметр; f – глубина ручья; hз – высота закраины; 50 – угол наклона посадочных полок

Асимметричный обод имеет смещение ручья к наружной стороне колеса для того, чтобы оставалось больше места для размещения тормозного механизма.

Для надежной посадки бортов радиальных бескамерных шин и предотвращения их сползания с полок ободов колес, что при криволинейном движении автомобиля с частично пониженным давлением воздуха хотя бы в одной из шин может привести к потере управляемости, полки ободов для легковых автомобилей изготовляют, как правило, с безопасными контурами.

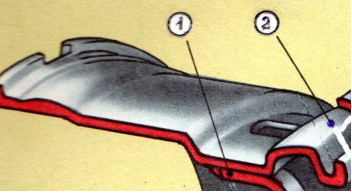

Рисунок 3. Симметричный обод с комбинированным подкатом: 1 – подкат с внутренней стороны обода; 2 – плоский подкат с наружной стороны обода

Наибольшее применение нашли: подкат («Hump», обозначается H) и плоский подкат («Flat-Hump», обозначается FH). Подкат (рисунок 3) представляет собой расположенный по поверхности одной из полок обода закругленный выступ 1, а плоский подкат – выступ 2 с относительно острой кромкой.

Рисунок 4. Обод с двусторонним подкатом

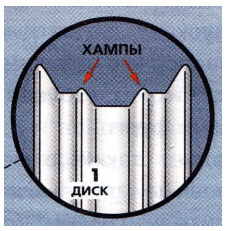

В процессе эксплуатации радиальных бескамерных шин было установлено, что безопасные контуры целесообразно применять на обеих сторонах ободов для легковых автомобилей (рисунок 4). Это двусторонний подкат (обозначается Н2) или комбинированный подкат (обозначается СН), при котором наружная полка обода выполняется с плоским подкатом, а внутренняя – с подкатом.

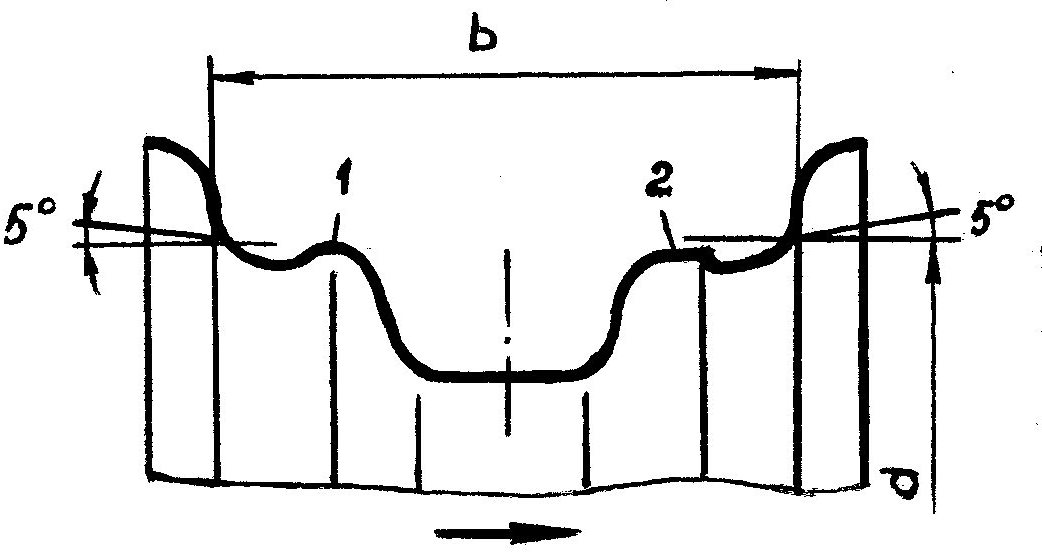

Для грузовых автомобилей, автобусов и троллейбусов при установке радиальных бескамерных шин применяются дисковые колеса с неразборными ободами с крутыми полками, имеющими угол наклона 150 (рисунок 5), а при установке камерных шин – колеса с плоскими разборными ободами с косыми (коническими) посадочными полками, имеющими угол наклона 50.

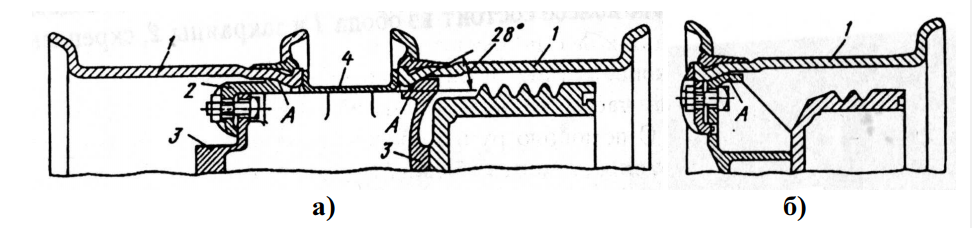

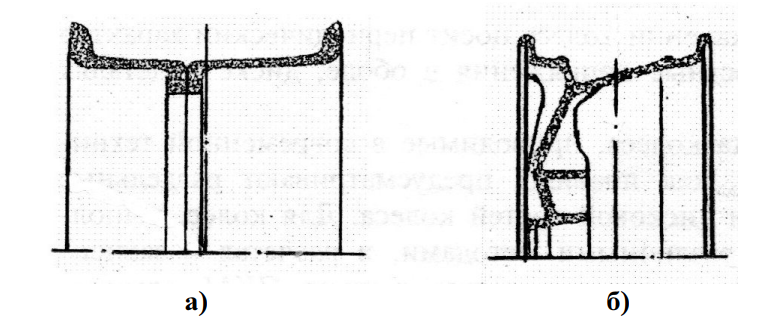

Разборные обода бывают двух- или трехкомпонентными (рисунок 6).

При одинаковом основании 1 трехкомпонентный обод (рисунок 6, а) состоит из бортового кольца 3, выполненного в виде закраины, и разрезного замочного кольца 2, а двухкомпонентный (рисунок 6, б) – из разрезного бортового кольца 3, одновременно выполняющего функцию замочного.

Рисунок 5. Неразборный обод с крутыми полками: 1 – закраина; 2 – полка; 3 – ручей; b – ширина профиля обода; d – посадочный диаметр; 150 – угол наклона посадочных полок

К недостаткам двухкомпонентного обода относятся пониженная жесткость разрезного бортового кольца, наличие острых кромок в месте разреза и зазора в стыке.

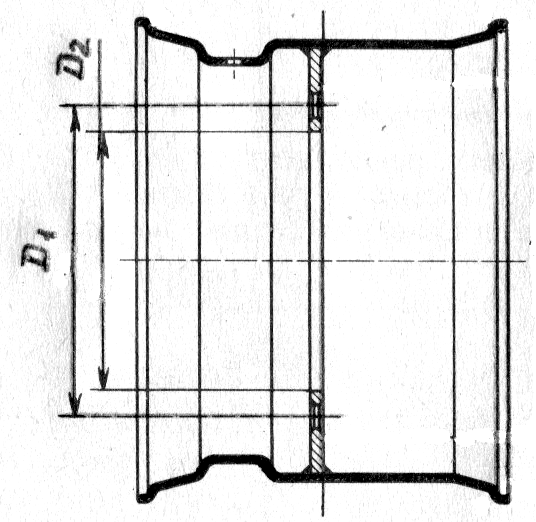

Рисунок 6. Колесо с плоским разборным ободом: а – трехкомпонентный обод; б – двухкомпонентный обод; 1 – основание обода; 2 – замочное кольцо; 3 – бортовое кольцо; 4 – диск колеса; 5 – посадочная полка; b – ширина профиля обода; γпп – угол наклона посадочных полок; d – посадочный диаметр; D1 – диаметр расположения крепежных отверстий; D2 – диаметр центрального отверстия

Колеса с разборными ободами с косыми полками являются наиболее простыми по конструкции и широко распространенными, несмотря на то, что при одинаковой массе могут воспринимать меньшую нагрузку по сравнению с неразборными колесами с ободами с крутыми полками. Кроме того, они оставляют меньше места для охлаждения тормозных механизмов и больше нагреваются.

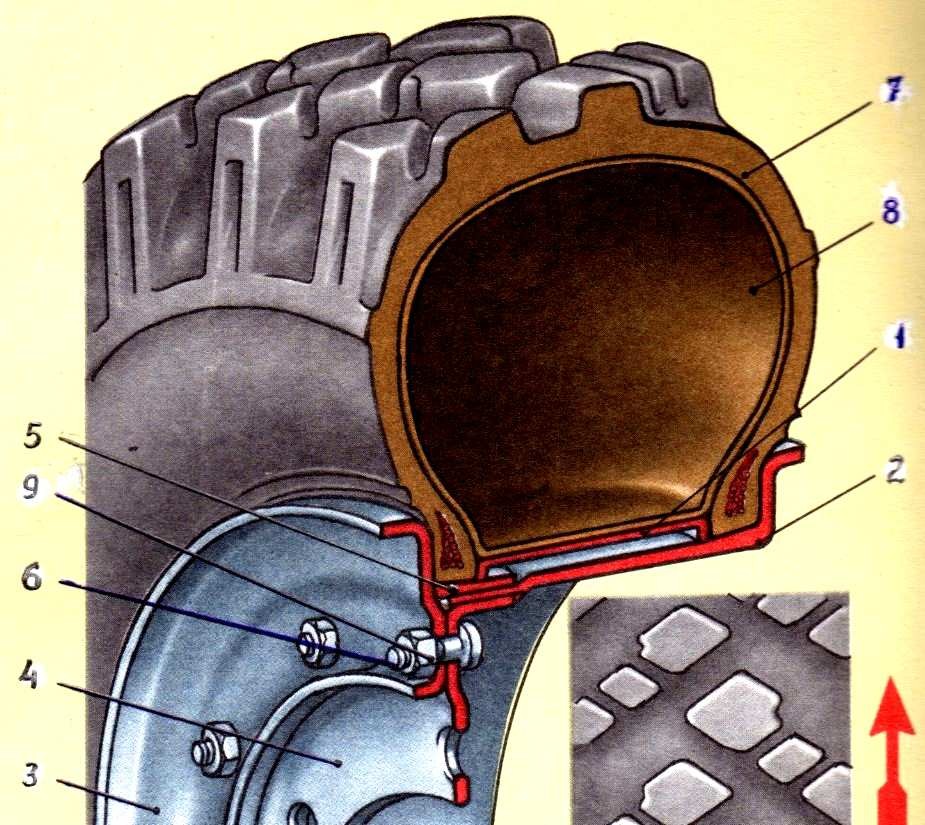

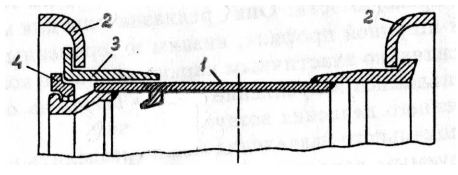

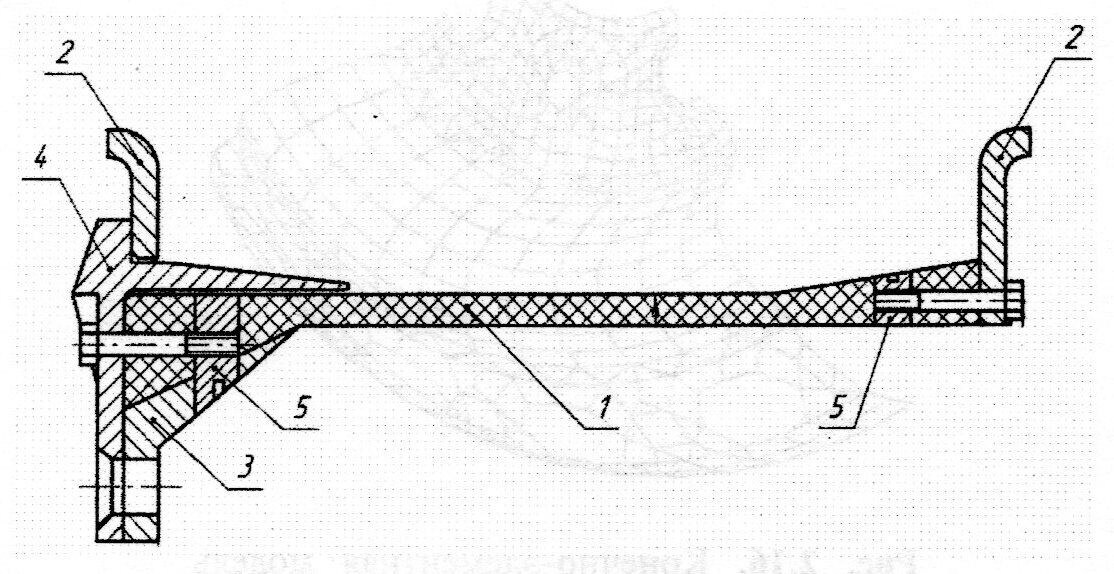

Для автомобилей, оборудованных шинами с регулируемым давлением воздуха, применяются дисковые колеса с разъемным ободом и с внутренним распорным кольцом, которые бывают обычного и уширенного профиля, а также колеса с полуглубоким ободом с тороидальными посадочными полками.

Дисковое колесо с разъемным ободом (рисунок 7) состоит из диска 4 и приваренного к нему обода 2, бортового 3 и посадочного 5 колец и распорного кольца 1. Диск и бортовое кольцо при монтаже шины соединяются болтами 6 с гайками 9. Разрезное распорное кольцо со специальным шарнирным замком прижимает борта шины к закраинам обода.

Рисунок 7. Дисковое колесо с разъемным ободом и распорным кольцом: 1 – распорное кольцо; 2 – обод колеса; 3 – бортовое кольцо; 4 – диск колеса; 5 – посадочное кольцо; 6 – болт крепления бортового кольца; 7 – покрышка; 8 – камера; 9 – гайка крепления бортового кольца

У современных армейских автомобилей, оборудованных системой регулирования давления воздуха в шинах, передача крутящего момента от шины к ободу при минимально- допустимом внутреннем давлении воздуха в шине обеспечивается плотной посадкой бортов шины на конических полках обода.

Распорное кольцо в этом случае удерживает борта шины от случайного сползания с конических полок обода.

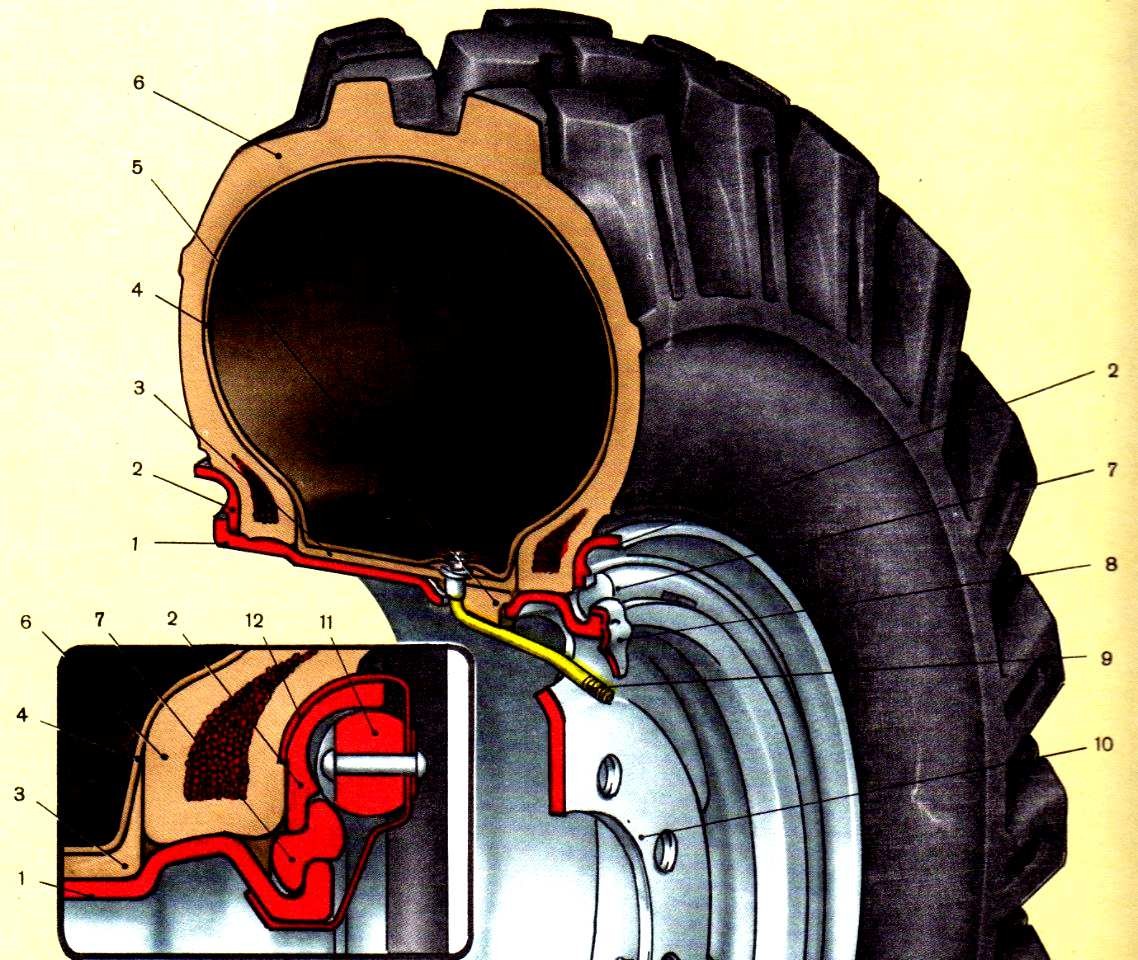

Дисковое колесо с полуглубоким ободом с тороидальными посадочными полками (рисунок 8) также состоит из диска 10 и приваренного к нему обода 1. Оба бортовых кольца 2 – съемные, причем наружное – фиксируется замочным разрезным кольцом 7. Ограничитель 8 обеспечивает фиксацию наружного и замочного колец в строго определенном положении. В ограничителе одновременно фиксируется защитный кожух шланга подвода воздуха после установки колеса на ступицу.

Тороидальные поверхности посадочных полок обода обеспечивают постоянный натяг между покрышкой и ободом, надежную посадку бортов покрышки на полки обода без распорного кольца при заданном диапазоне изменения давления воздуха в шине.

Колесо с ободом такой конструкции в случае герметизации вентиля позволяет устанавливать на него бескамерные шины с регулируемым давлением воздуха.

Рисунок 8. Дисковое колесо с полуглубоким ободом с тороидальными посадочными полками: 1 – обод колеса; 2 – бортовые кольца; 3 – ободная лента; 4 – камера; 5 – уплотнитель вентильного паза; 6 – покрышка; 7 – замочное кольцо; 8 – ограничитель; 9 – вентиль камеры; 10 – диск колеса; 11 – балансировочный груз; 12 – скоба крепления груза

Для шин грузовых автомобилей большой грузоподъемности и автобусов соответствующих классов применяются дисковые колеса с плоскими разборными ободами, имеющими две съемные закраины (рисунок 9).

Для шин тракторов общего назначения и универсально-пропашных тракторов применяются дисковые колеса по конструкции аналогичные колесам грузовых автомобилей.

Тракторы общего назначения имеют все колеса одинакового размера, а универсально-пропашные тракторы – передние управляемые колеса меньшего размера по сравнению с задними ведущими колесами, что сделано для облегчения поворота и уменьшения радиуса поворота, а также в связи с необходимостью изменения колеи ведущих колес для выполнения сельскохозяйственных работ .

Рисунок 9. Колесо широкопрофильной шины: 1 – основание обода; 2 – закраина; 3 – посадочное кольцо; 4 – замочное кольцо; 5 – диск колеса

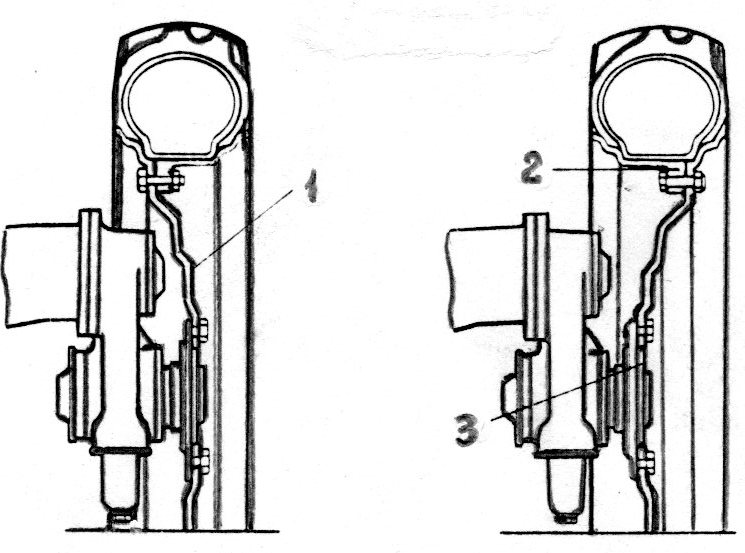

Изменение колеи, показанное на рисунке 2.10, возможно у тракторов, у которых диски 1 задних ведущих колес приворачиваются болтами к фланцам 3 валов привода и к кронштейнам 2 ободов колес. Меняя задние колеса в сборе с дисками местами, можно изменить колею на одну величину, а, переставляя диски колес на кронштейнах ободов, – на другую величину .

Рисунок 10. Изменение колеи ведущих колес трактора путем перестановки обода относительно диска: 1 – диск заднего ведущего колеса; 2 – кронштейн обода колеса; 3 – фланец вала привода колеса

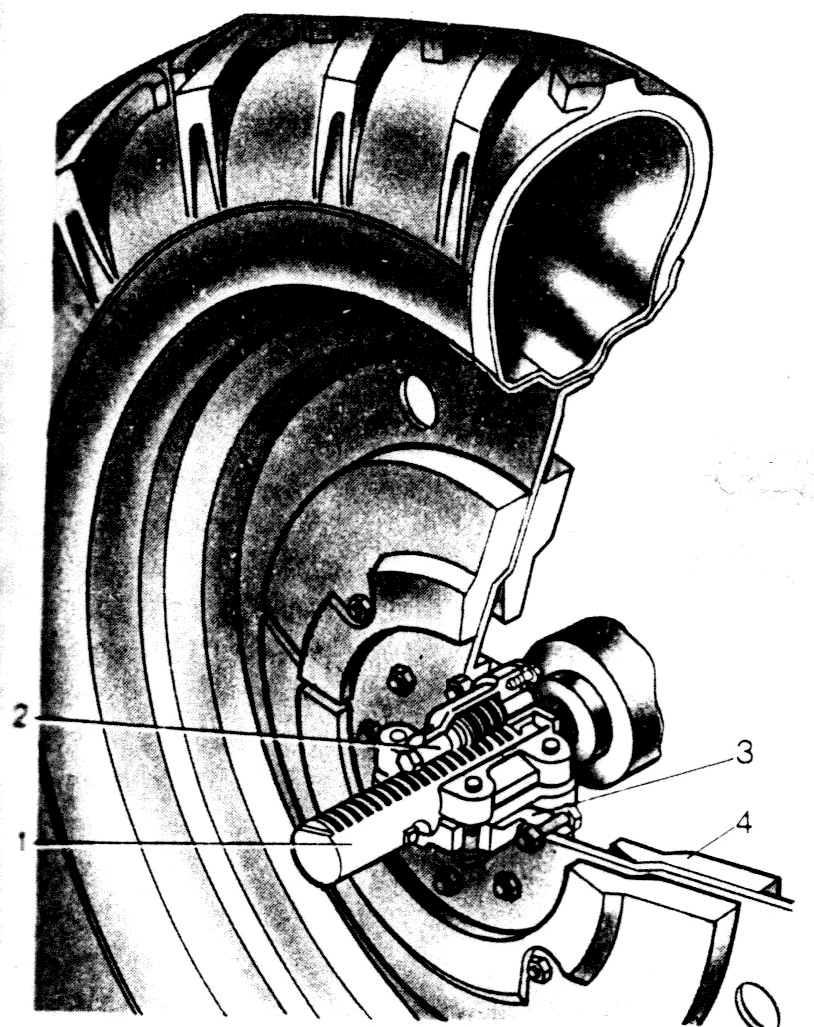

Ступенчатое изменение колеи задних ведущих колес предусмотрено в конструкции трактора МТЗ-80 (рисунок 11). Ступица колеса закреплена на полуоси 1 с помощью шпонки и вкладыша 3. Во вкладыше смонтирован червяк 2, витки которого заходят в прорези полуоси. Поворачивая червяк, можно передвинуть ведущее колесо на полуоси и получить требуемую для работы колею. Для этого необходимо поднять домкратом колесо и ослабить болты крепления вкладыша к ступице колеса.

Чтобы получить наибольшую колею, диски ведущих колес трактора должны быть расположены выпуклой частью внутрь.

Рисунок 11. Заднее ведущее колесо трактора МТЗ-80: 1 – полуось; 2 – червяк; 3 – вкладыш; 4 – дополнительный груз

Для увеличения сцепления ведущих колес трактора с опорной поверхностью при выполнении сельскохозяйственных работ на диски вешают дополнительные грузы 4, которые снимают при использовании трактора на транспортных работах.

Дисковым колесам присущи следующие недостатки:

- ограниченная возможность дальнейшего повышения грузоподъемности автомобилей без увеличения размеров и массы колес из-за их низкой удельной грузоподъемности (отношения вертикальной нагрузки на колесо к массе колеса), не превышающей 560…700 Н/кг;

- недостаточная долговечность колес, определяемая в основном долговечностью дисков;

- плохое охлаждение ободов, шин и тормозных механизмов;

- высокая трудоемкость изготовления и обслуживания колес в процессе эксплуатации автомобилей, вызванная большой номенклатурой деталей крепления и повышенной массой колес.

Наибольшую удельную грузоподъемность, превышающую примерно на 30…35 % удельную грузоподъемность колес с разборными ободами с косыми полками, имеют колеса с широкими неразборными ободами с крутыми полками, на которые монтируются радиальные бескамерные шины для грузовых автомобилей с отношением Н/В = 0,7…0,8 (рисунок 12).

Рисунок 12. Колесо с широким неразъемным ободом

В дисковых колесах для снижения массы предусматривают отверстия, которые одновременно служат для удобства монтажа и демонтажа и для вентиляции тормозных механизмов.

3.2. Бездисковые колеса

Бездисковые колеса применяют на грузовых автомобилях, у которых номинальная нагрузка на колесо превышает 20 кН и тракторах общего назначения с колесной формулой 4К4б. Они состоят из обода и спицевой ступицы. Обода на ступицах крепят прижимами, болтами или шпильками и гайками, имеющими только правую резьбу.

Известны две принципиально отличающиеся конструкции бездисковых колес: с продольно-разборными и поперечно-разборными ободами. Крепление бездисковых колес на ступицах осуществляется по единым схемам.

В настоящее время бездисковые колеса с продольно-разборными ободами (рисунок 13) нашли достаточно широкое применение в автомобильной промышленности. Однако им присущи недостатки, сдерживающие дальнейшее их распространение:

- относительно низкая точность и повышенная трудоемкость установки колес на ступицах;

- недостаточная надежность закрепления, что в эксплуатации приводит к провороту колес на ступицах и, как следствие, срезу ограничителей проворота и обрыву вентилей камер;

- жесткие требования к производству ободов с целью обеспечения минимальных отклонений посадочных размеров, овальности, величин осевых и радиальных биений.

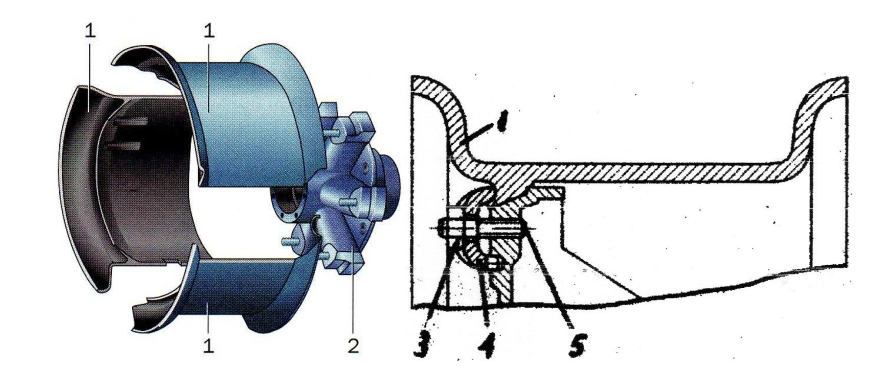

Рисунок 13. Бездисковые колеса с продольно-разборными ободами: а – крепление сдвоенных колес; б – крепление одиночного колеса; 1 – обод; 2 – прижим; 3 – ступица; 4 – распорное кольцо; А – коническая поверхность

Бездисковые колеса с поперечно-разборными ободами (рисунок 14) считаются более перспективными [6, 10, 13]. Обод обычно состоит из трех сегментов 1 равного размера, замыкаемых при сборке в единое кольцо, и имеет кольцевой внутренний выступ с коническим поясом, обращенным к ступице 2 колеса. Аналогичный конический пояс имеет и ступица. Таким образом, центрирование обода по ступице осуществляется этими коническими поверхностями. Крепление обода к ступице осуществляется зажимами 4, затягиваемыми гайками 3 на шпильках 5. Эта конструкция позволяет практически устранить перечисленные выше недостатки как дисковых, так и бездисковых колес с продольно-разборными ободами.

Колеса с поперечно-разборными ободами по сравнению с колесами с продольно-разборными ободами имеют следующие недостатки:

- увеличенную примерно на 18 % металлоемкость;

- сложность обеспечения герметичности обода при применении бескамерных шин;

- сложность обработки посадочных и стыковых поверхностей секторов.

Рисунок 14. Бездисковое колесо с поперечно-разборным ободом: 1 – сегменты обода; 2 – спицевая ступица колеса; 3 – гайка; 4 – зажим; 5 – шпилька

У тракторов общего назначения бездисковая конструкция ведущих колес позволяет сократить габаритную ширину при сохранении дорожного просвета, так как конечные передачи при бездисковых колесах располагаются внутри ободов колес.

3.3. Колеса для специальных колесных машин

К колесам для специальных колесных машин относятся колеса для арочных шин, пневмокатков и колесных машин большой грузоподъемности.

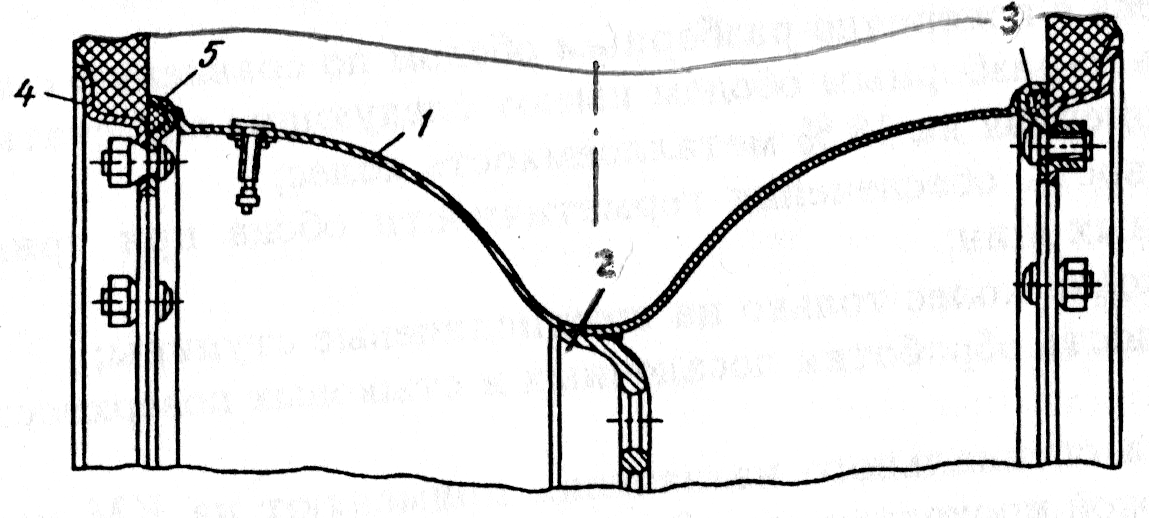

Для арочных шин применяются специальные колеса с мягким резиновым уплотнителем (рисунок 15). Они состоят из специального обода – сферической обечайки 1 – с приваренными к нему внутренними бортовыми кольцами 5 и диском 2, съемных бортовых колец 4, резиновых уплотнительно- компенсирующих колец 3 и крепежных болтов и гаек.

Герметизация осуществляется зажатием бортов шины между съемными бортовыми, резиновыми и внутренними бортовыми кольцами. Диаметр уплотнительно-компенсирующего кольца, а также его жесткость выбирают из условия необходимого усилия нажатия на борт шины при минимально допустимой его толщине. В этом случае борт шины не имеет остаточной деформации. Такой способ герметизации является наиболее целесообразным для колес арочных и широкопрофильных бескамерных шин грузовых автомобилей, работающих в тяжелых дорожных условиях, а также для колес пневмокатков.

Рисунок 15. Дисковое колесо для арочной шины: 1 – обод колеса; 2 – диск; 3 – резиновое кольцо; 4 – бортовое кольцо; 5 – внутреннее бортовое кольцо

Обода пневмокатков по принципу закрепления бортов шины сходны с ободами арочных шин.

Рисунок 16. Колесо для крупногабаритной шины: 1 – обод; 2 – закраина; 3 – посадочное кольцо; 4 – замочное кольцо

Колеса для колесных машин большой грузоподъемности, в основном, бездисковые (рисунок 16). Они состоят из основания обода 1, изготовленного сваркой, посадочного кольца 3, съемных закраин 2 и съемного замочного разрезного кольца 4. Монтаж и демонтаж крупногабаритных шин на ободах производят с использованием специального оборудования.

4. Материалы и технология изготовления колес

Колеса крупносерийного производства изготавливаются в основном методом холодной штамповки из стального листа и состоят из обода и соединенного с ним сваркой диска. Колеса из алюминиевого или магниевого сплавов изготавливаются методами кокильного литья под низким давлением или горячей объемной штамповки (ковки).

Основными преимуществами колес из стального листа являются низкая стоимость и возможность восстановления (рихтовки) после деформации (смятия, изгиба). К их недостаткам можно отнести низкую коррозионную стойкость, относительно большую массу (например, масса колеса легкового автомобиля размером 51/2Jх13 составляет в среднем 6,5 кг) и невыразительный дизайн.

Литые колеса из алюминиевого или магниевого сплавов (рисунок 17) обладают высокой коррозионной стойкостью и весьма выразительным дизайном. По сравнению с колесами из стального листа той же размерности они имеют меньшую массу (на 15 и 30 %, соответственно) и большую прочность. В результате у автомобиля с такими колесами снижается неподрессоренная масса, что благоприятно сказывается на работе подвески. При одинаковой эффективности работы амортизаторов обеспечивается лучший контакт колес автомобиля с опорной поверхностью. Меньший момент инерции литых колес обеспечивает автомобилю лучшие динамические и тормозные свойства. Кроме того, легкие сплавы обладают хорошей теплопроводностью, что в совокупности с большими отверстиями в дисках способствует более эффективному охлаждению тормозных дисков и суппортов.

Рисунок 17. Литые колеса

Основными недостатками литых колес являются:

- излишне толстые стенки;

- хрупкость из-за наличия скрытых литейных пор и раковин;

- сложность (зачастую невозможность) восстановления;

- высокая стоимость.

Кованые колеса прочнее литых, толщина их стенок меньше в 1,5…1,8 раза, а масса ниже на 15…22 % . Кованые колеса не трескаются (не раскалываются) и не подвержены смятию. Основным их недостатком является более высокая стоимость по сравнению с литыми колесами.

Общим же недостатком кованых и литых колес, проявляющимся при эксплуатации автомобиля на разбитых дорогах, является их высокая жесткость. Эти колеса (в отличие от обычных стальных колес) практически не обладают податливостью, в результате чего, прямые удары в них передаются непосредственно на подвеску и ходовую часть автомобиля и в значительной степени снижают их ресурс.

Колеса из магниевых сплавов легче и прочнее, чем из алюминиевых. Однако они не нашли широкого применения из-за низкой коррозионной стойкости. Для защиты таких колес от воздействия окружающей среды их покрывают защитными лаками или красками, что приводит к дальнейшему увеличению их стоимости.

Материалами для колес из полимерных композиционных материалов являются армированные пластики на основе стеклянных, углеродных или гибридных волокон и термореактивных (полиэфирных, эпоксидных, эпоксифенольных) или термопластичных связующих (поликарбонатных, полиамидных). Стеклонаполненные термопласты перерабатываются в изделия высокопроизводительным методом литья под давлением, а стеклопластики на основе полиэфирных и фенольных смол, являющиеся наиболее дешевыми материалами, – методом прессования.

На рисунке 18 показаны примеры конструкций колес из стеклопластика для грузовых (рисунок 18, а, колесо с разъемным ободом) и легковых (рисунок 18, б, неразборное колесо) автомобилей, изготовленных методами прессования из препрега и литья под давлением из стеклонаполненного поликарбоната, соответственно.

На рисунке 19 показана конструкция колеса для шины регулируемого давления, где основание обода изготовлено методом намотки стеклоткани, пропитанной связующим составом на основе эпоксидной смолы. В таблице 1 приведены методы изготовления колес из полимерных композиционных

материалов, которые зависят от объема производства, применяемого материала и конструкции колеса.

Рисунок 18. Колеса из стеклопластика

Таблица 1. Методы изготовления колес из полимерных композиционных материалов

| Материал | Объем

производства |

Особенности конструкционного

исполнения |

Метод

изготовления |

| Слоистый стеклопластик на основе

полиэфирного связующего холодного отверждения |

Опытное,

единичное |

Не ограничены | Контактное

формование |

| Слоистый стеклопластик на основе

полиэфирного связующего горячего отверждения |

Мелкосерийное | Разъемное колесо с элементами

постоянного или переменного сечения, пригодными для прямого прессования |

Прессование |

| Препрег или дозируемый

прессматериал |

Среднесерийное | Разъемное колесо с элементами

постоянного сечения, пригодными для прямого прессования |

Прессование |

| Стеклонаполненный термопласт | Крупносерийное | Неразъемное колесо

простой конфигурации и небольшого размера |

Штамповка |

| Стеклонаполненный термопласт | Крупносерийное | Неразъемное колесо

сложной конфигурации |

Литье под

давлением |

| Слоистый стеклопластик на основе

эпоксидного связующего горячего отверждения |

Серийное | Ободная часть

разъемного колеса |

Намотка |

Применение полимерных композиционных материалов существенно расширяет возможности конструкторов в области разработки нетрадиционных конструкций колес. Например, выполняя дисковую часть колеса сферической или эллиптической при радиальном расположении армирующих волокон, принципиально возможно создание колес, повышающих плавность хода автомобиля, которые будут функционировать как амортизаторы системы подрессоривания и низкопрофильные шины.

Рисунок 19. Конструкция колеса с основанием обода из полимерного композиционного материала: 1 – основание обода; 2 – бортовые кольца; 3 – торцевое кольцо; 4 – фланцевое кольцо; 5 – штифтово-болтовые соединения

5. Обозначения колес

Устанавливаемые стандартами различных стран обозначения колес наносятся на одну из сторон диска колеса или обода бездискового колеса и включают:

- товарный знак предприятия-изготовителя;

- номер колеса;

- размеры обода и конструкцию полок;

- стандарт, которому соответствуют размеры колеса (DIN, ГОСТ);

- дату изготовления (месяц или неделю и год изготовления).

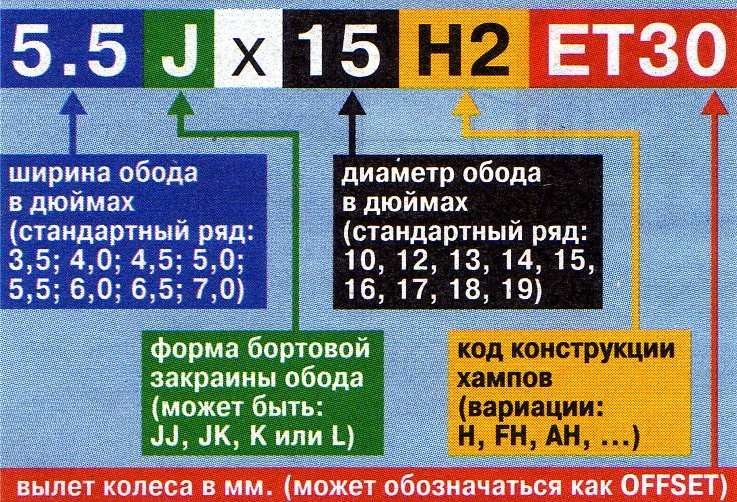

Размеры ободов дисковых колес включают ширину профиля и посадочный диаметр обода в дюймах или миллиметрах, разделенные знаком «х» для неразборных глубоких ободов (5Jх13) и ободов с крутыми полками (9.00х19,5) и знаком «-» – для разборных полуглубоких (228Г-508) и плоских ободов (10.0-20; 330-533). Буквы между цифрами указывают на различную форму закраин и различное исполнение полок и ручья (информацию можно найти в справочной литературе).

При наличии безопасного контура на полках ободов для легковых автомобилей этот контур указывается в обозначении после размеров обода (например, 5Jх13Н2, где Н2 означает двусторонний подкат). Также указывается вылет колеса (ЕТ) в миллиметрах, например, ЕТ30. Таким образом, полная характеристика дисковых колес для легковых автомобилей имеет вид, приведенный на рисунке 20.

Рисунок 20. Характеристика дискового колеса легкового автомобиля

Расположение ручья глубокого обода колеса (симметричное или асимметричное) видно по колесу и не маркируется.

Соответствие размеров шин легковых автомобилей размерам профиля ободьев колес приведено в таблице 2.

Таблица 2. Соответствие размеров шин размерам профилей ободьев колес

| Обозначение

шины |

135/80R12 | 155/80R13 | 155/65R13

145/80R13 |

175/70R13 | 185/65R13

175/60R13 |

| Обозначение

обода колеса |

4,00В | 4½J | 5J | 5J, 5½J | 5½J |

| Обозначение

шины |

155/65R14 | 185/70R14

165/65R14 |

175/65R14 | 185/55R14

165/55R14 |

205/70R14 |

| Обозначение

обода колеса |

4,5J, 5J,

5½J |

5J, 5½J | 5J, 5½J, 6J | 6J | 6J, 6½J |

| Обозначение

шины |

175/65R15

175/60R15 |

185/65R15

175/50R15 |

205/65R15

195/55R15 |

215/75R15

205/60R15 195/45R15 |

235/75R15

225/75R15 |

| Обозначение

обода колеса |

5½J, 6J | 6J | 6J, 6½J | 6½J, 7J | 7J |

| Обозначение

шины |

175/80R16 | 205/60R16 | 235/60R16

225/65R16 205/50R16 |

245/70R16

225/55R16 |

265/70R16

255/65R16 245/50R16 |

| Обозначение

обода колеса |

5½J, 6J | 6J, 6½J, 7J | 6½J, 7J | 7J, 7½J | 8J |

| Обозначение

шины |

235/60R17

215/50R17 205/50R17 |

225/50R17

215/35R17 |

245/60R17

235/45R17 |

255/65R17

245/50R17 |

285/70R17

265/65R17 |

| Обозначение

обода колеса |

7J | 7J, 7½J | 7½J, 8J | 8J | 8J, 8½J |

| Обозначение

шины |

235/60R18 | 255/55R18

245/45R18 |

265/65R18

235/40R18 |

255/45R18

245/40R18 |

285/55R18

275/40R18 |

| Обозначение

обода колеса |

7½J | 7½J, 8J | 8J | 8J, 8½J | 8½J, 9J |

| Обозначение

шины |

225/55R19 | 235/55R19

225/35R19 |

255/45R19

245/35R19 235/35R19 |

255/30R19 | 265/50R19 |

| Обозначение

обода колеса |

7½J | 8J | 8J, 8½J | 8½J, 9J | 9J, 9½J |

| Обозначение

шины |

255/50R20

225/30R20 |

245/40R20 | 265/50R20 | 275/40R20 | 305/50R20

285/50R20 |

| Обозначение

обода колеса |

8J | 8J, 8½J | 8½J, 9J | 8½J, 9J,

9½J |

9J, 10J |

| Обозначение

шины |

245/40R22 | 265/40R22 | 295/40R22

285/45R22 |

305/40R22 | 305/30R26 |

| Обозначение

обода колеса |

8½J | 9½J | 9½J, 10J, | 10J, 10½J | 10J |

6. Способы крепления и центрирования колес

Колеса крепятся к ступицам и вращаются на них. Существует два типа ступиц: фланцевые и спицевые.

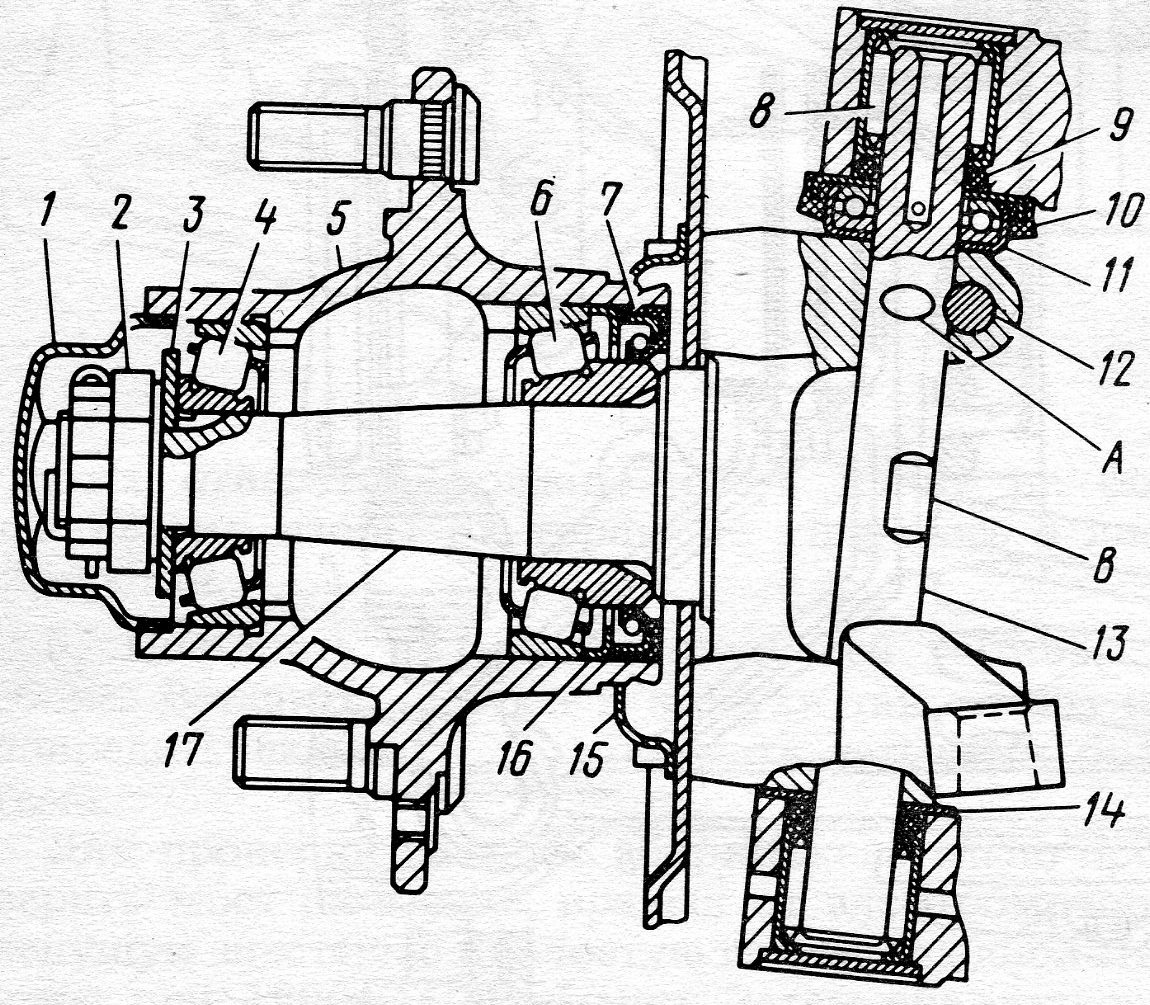

На легковых автомобилях, грузовых автомобилях малой и средней грузоподъемности и тракторах для дисковых колес применяются фланцевые ступицы (рисунок 21). Колесо автомобиля крепится к фланцу ступицы 5, вращающейся на роликовых подшипниках 4 и 6, установленных на цапфе 17 поворотного кулака.

Рисунок 21. Фланцевая ступица: 1– колпак ступицы; 2 – гайка; 3 – стопорная шайба; 4 и 6 – подшипники; 5 – ступица; 7 – сальник; 16 – упорная шайба; 17 – цапфа

На грузовых автомобилях для бездисковых колес применяются спицевые ступицы (см. рисунок 14, поз. 2). В их конструкции пять или шесть спиц выполняют функции дисков колес, а разъемно-разборный обод 3 (рисунок 22) устанавливают на конических посадочных поверхностях, выполненных на концах спиц 1. Колесо от поперечных перемещений удерживается прижимами, крепящимися на шпильках 2 к спицам.

Рисунок 22. Спицевая ступица: 1 – спица; 2 – шпилька крепления прижима; 3 – разъемно-разборный обод

Ступицы колес изготавливают литьем из ковкого чугуна.

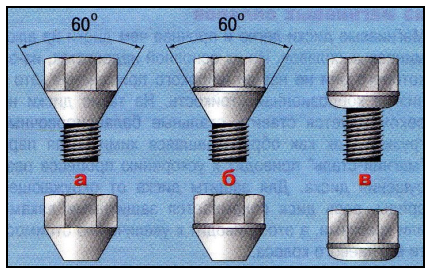

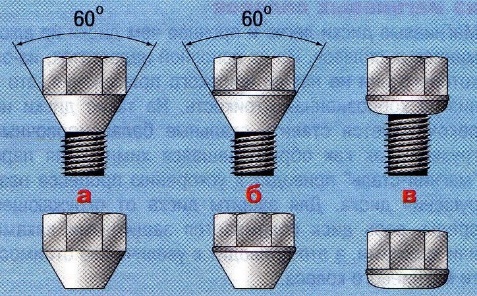

Применяются два способа центрирования дисковых колес при креплении на ступицах:

- по коническим и сферическим поверхностям, по которым сопрягаются прижимные части крепежных болтов (или гаек) (рисунок 23) и гнезда крепежных отверстий в диске – на всех колесных машинах. Радиус сферы обычно составляет 14…18 мм, а угол конуса – 60…900. При сдвоенных колесах точное центрирование внутреннего колеса не обеспечивается;

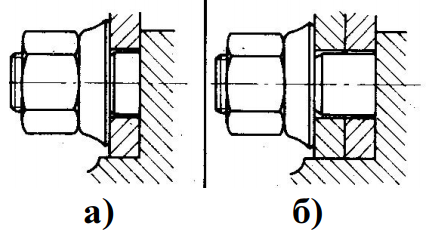

- по центральному отверстию в диске (рисунок 24) – на грузовых автомобилях и тракторах. При этом обеспечивается точное центрирование как одиночных (рисунок 24, а), так и сдвоенных (рисунок 24, б) колес колесных машин.

Рисунок 23. Крепежные детали: а и б – с конической прижимной частью; в – со сферической прижимной частью

Внутренний диаметр центрального отверстия и наружный диаметр ступицы имеют размеры с допусками. Зазор между указанными деталями может составлять от 0,2 до 0,6 мм. Крепежные отверстия – цилиндрические, требующие лишь грубой обработки. Их диаметр на 3…4 мм больше диаметра шпильки, что необходимо для предотвращения двойной посадки.

Рисунок 23. Крепежные детали: а и б – с конической прижимной частью; в – со сферической прижимной частью

Рисунок 24. Центрирование по центральному отверстию одиночных (а) и сдвоенных (б) колес

Преимуществом способа центрирования по центральному отверстию в диске является малое радиальное биение колеса, поэтому такое центрирование применяется также на спортивных легковых автомобилях, а недостатком – коррозия в зоне центрирования как при стальных колесах, так и колесах из легких сплавов.

Центрирование разъемных в продольной плоскости ободов на ступицах (передние и задние внутренние колеса) и прижимах (задние наружные колеса) осуществляется по коническим поверхностям А (см. рисунок 13), которые имеют обода в замочной части с внутренней стороны.

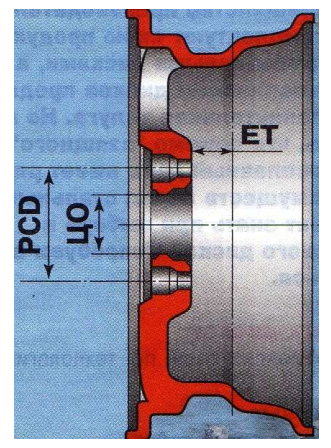

Присоединительные размеры для крепления дисковых колес стандартизованы и включают:

- диаметр окружности расположения отверстий под шпильки (или болты) крепления колеса (PCD);

- количество (LZ) и диаметр крепежных отверстий;

- диаметр центрального отверстия под ступицу (DIA);

- вылет колеса (обозначение ET на рисунке 25, от немецкого слова Einpresstiefe).

Вылет колеса – расстояние от плоскости симметрии обода до плоскости крепления к фланцу ступицы. Вылет колеса может быть положительным (как показано на рисунке 25) и отрицательным.

Рисунок 25. Параметры дисков: PCD – диаметр расположения крепежных отверстий; ЦО – диаметр центрального отверстия; ЕТ – вылет колеса

Формула колеса (рисунок 26) (например, PCD 4/100) указывает, что крепежных отверстий – 4, а диаметр окружности расположения их центров – 100 мм. Параметр PCD должен обязательно соответствовать автомобилю, так как, если диаметр расположения отверстий будет отличаться всего на 2…3 мм, то колесо при качении будет иметь биение. Колеса легковых автомобилей имеют 3…6 отверстий.

Рисунок 26. Формула расчета PCD по расстоянию между центрами отверстий (А)

В таблицах 3 и 4 приведены основные характеристики колес некоторых легковых автомобилей и значения коэффициентов ширины обода их шин.

Таблица 3. Основные характеристики колес некоторых легковых автомобилей

| Модель автомобиля | ВАЗ-1113

«Ока» |

ВАЗ- 2101-07 | Лада Приора

(Калина) |

ВАЗ- 21214

«Нива» |

ГАЗ- 3102 | GAZ

Siber |

| Обозначение шины | 135/80R12 | 175/70R13 | 185/65R14

(175/65R14) |

175/80R16 | 195/65R15 | 205/65R15

205/60R16 |

| Обозначение обода колеса | 4.00Вх12 | 5J х 13 | 5½J х 14 | 5½J х 16

6J х 16 |

6½J х 15 | 6J х 15

6½J х 16 |

| Вылет колеса (ЕТ), мм | 40 | 23 | 37 | 52 | 45 | 44 |

| Диаметр расположения

шпилек (болтов) (PCD), мм |

98 | 98 | 98 | 139,7 | 108 | 100 |

| Диаметр центрального

отверстия, (ЦО), мм |

60 | 58,5 | 58,6 | 98,5 | 58,1 | 57,1 |

| Модель автомобиля | Ford Focus | Renault Logan | Chevrolet Niva | UAZ

Patriot |

Ssang Yong

Rexton II |

Hummer H2 |

| Обозначение шины | 195/65R15

205/55R16 |

165/80R14

185/65R15 |

205/75R15

215/65R16 |

245/70R16 | 235/75R16

255/60R18 |

315/70R17 |

| Обозначение обода колеса | 6J х 15

6½J х 16 |

5½J х 14

6J х 15 |

6½J х 15

6½J х 16 |

7J х 16 | 6½J х 16

7½J х 18 |

9J х 17 |

| Вылет колеса (ЕТ), мм | 52,5 | 43 (5½J)

50 (6J) |

48 | 40 | 43 | 10 |

| Диаметр расположения

шпилек (болтов) (PCD), мм |

108 | 100 | 139,7 | 139,7 | 130 | 165,1 |

| Диаметр центрального

отверстия, (ЦО), мм |

63,3 | 60,1 | 98 | 108 | 84,1 | 117 |

Анализ данных таблицы 4 позволяет определить коэффициент ширины обода (отношение ширины профиля обода колеса к ширине профиля шины, b/В) шин для легковых автомобилей, который составляет 0,69…0,92. При этом на легковые автомобили устанавливаются как низкопрофильные (с посадочным диаметром d от 12 до 17”), так и сверхнизкопрофильные шины (d ≥ 13”).

Таблица 4. Значения ширины обода шин легковых автомобилей

| Профиль

шины |

Низкопрофильная

(Н/В = 0,70…0,80) |

Сверхнизкопрофильная

(Н/В = 0,30…0,65) |

||||

| Посадочный диаметр обода | 12” | 13” | 14” | 13” | 14” | 15” |

| Ширина профиля обода колеса (b) | 4” | (4½…5)” | (5…6½)” | (5…5,5½)” | (4½…6)” | (5…5,5½)” |

| Ширина профиля шины (В), мм | 135 | 145…165 | 185…205 | 155…185 | 155…185 | 185…205 |

| Коэффициент ширины обода | 0,75 | 0,74…0,88 | 0,69…0,80 | 0,73…0,85 | 0,74…0,92 | 0,74…0,91 |

| Посадочный диаметр обода | 15” | 16” | 17” | 16” | 17” | 18” |

| Ширина профиля обода колеса (b) | (6½…7)” | (5½…8)” | (7…8½)” | (6…8)” | (7…8½)” | (5½…6,5½)” |

| Ширина профиля шины (В), мм | 215…235 | 175…265 | 245…285 | 205…255 | 205…265 | 225…285 |

| Коэффициент ширины обода | 0,73…0,83 | 0,73…0,87 | 0,71…0,77 | 0,70…0,87 | 0,76…0,92 | 0,74…0,90 |

| Посадочный диаметр обода | 19” | 20” | 22” | |||

| Ширина профиля обода колеса (b) | (6…8)” | (7…8½)” | (5½…6,5½)” | |||

| Ширина профиля шины (В), мм | 205…255 | 205…265 | 225…285 | |||

| Коэффициент ширины обода | 0,70…0,87 | 0,76…0,92 | 0,74…0,90 | |||